Изобретение относится к химической промышленности, конкретно к переработке фосфогипса - крупнотоннажного побочного продукта производства фосфорной кислоты сернокислотным методом, содержащего ценные химические вещества, такие как кальций, редкоземельные элементы (РЗЭ).

Известен способ извлечения лантаноидов из фосфогипса (патент РФ №2167105, опубл. 20.05.2001). Предлагаемый способ включает выщелачивание фосфогипса раствором с массовой долей серной кислоты от 2 до 6% при соотношении Ж:Т=2:3. Концентрация серной кислоты на каждой стадии процесса увеличивается, предельная массовая доля серной кислоты в растворе составляет 24% масс. Остаток фосфогипса промывают водой. Результатом является повышение эффективности процесса извлечения лантаноидов из фосфогипса.

Основными недостатками способа являются многостадийность процесса, использование серной кислоты, низкий процент извлечения лантаноидов, который составляет от 32,65 до 38,68%, а также извлечение лантаноидов происходит без переработки фосфогипса, что не решает проблему накопления отвалов.

Известен способ извлечения редкоземельных элементов из фосфогипса (патент РФ №2158317, опубл. 27.10.2000). Нейтрализацию раствора, полученного после обработки фосфогипса выщелачивающим раствором, содержащим от 0,1 до 0,5 экв./л серной кислоты, проводят оксидом или карбонатом магния и отделяют осадок РЗЭ фильтрацией. В качестве карбоната магния используют магнезит. В качестве выщелачивающего раствора может быть использован сульфат магния после отделения осадка, содержащего РЗЭ, кислотность которого регулируют добавлением серной кислоты.

Основными недостатками способа являются выщелачивание фосфогипса серной кислотой, отсутствие процесса переработки фосфогипса, низкий процент извлечения РЗЭ равный 30,5%.

Известен способ комплексной переработки фосфогипса (патент РФ №2639394, опубл. 21.12.2017). Проводится сернокислотное выщелачивание РЗЭ из пульпы ФГ в режиме циркуляции с электрохимической и кавитационной активацией. Разделяют пульпу фильтрацией на первый кек и продуктивный раствор РЗЭ, осаждают оксалаты РЗЭ раствором щавелевой кислоты. Одну часть раствора фильтруют с получением второго кека, объединяют с первым кеком и направляют на производство гипса. Другую используют как оборотный раствор. Способ предусматривает порционное выщелачивание РЗЭ из фосфогипса серной кислотой.

Основными недостатками метода являются использование серной кислоты и сложная многостадийная схема переработки фосфогипса с получением недостаточно ценного продукта - гипсовое вяжущее.

Известен способ переработки фосфогипса (патент РФ №2665512, опубл. 30.08.2018) который включает предварительное гранулирование фосфогипса с серной кислотой с последующим перколяционным выщелачиванием гранулированного материала раствором серной кислоты с массовой долей до 0,1% в режиме рециркуляции раствора между стадиями выщелачивания и сорбции. Далее проводят десорбцию тория и кальция раствором нитрата аммония с концентрацией от 80 до 120 г/л. Десорбция РЗЭ осуществляется раствором нитрата аммония с концентрацией от 240 до 280 г/л. Осаждение концентрата РЗЭ проводят раствором гидроксида аммония с концентрацией от 150 до 300 г/л.

Недостатком способа является использование серной кислоты и получение недостаточно ценного компонента в виде гипсовых строительных материалов.

Известен способ комплексной переработки фосфогипса (патент РФ №2258036, опубл. 10.08.2005), принятый за прототип, который включает обработку раствором карбоната натрия с концентрацией от 2,0 до 2,5 моль/дм3 при температуре от 60 до 80°С в течение 30-45 минут при соотношении Ж:Т, равном 2,0-2,5:1,0, отделение твердого остатка и жидкой фазы, выпаривание жидкой фазы с получением твердого сульфата натрия как товарного продукта, прокаливание твердого остатка, обработку прокаленного твердого остатка хлористым аммонием, разделения образовавшегося раствора хлористого кальция с получением карбоната кальция как готового продукта, обработки нерастворимого остатка, содержащего РЗЭ, раствором с массовой долей соляной кислоты от 5 до 6% в смеси с аскорбиновой кислотой при температуре от 80 до 90°С в течение 30-60 минут, причем соотношение аскорбиновой кислоты и РЗЭ составляет 0,4-0,5:1,0 (масс.), разделение образовавшегося раствора и твердой фазы, представляющей собой концентрат стронция как готового продукта. Затем проводится нейтрализация раствора с РЗЭ аммиаком до рН 9,0-9,5, отделение осадка РЗЭ от жидкой фазы и обработка осадка раствором сульфата натрия с рН от 0,3 до 0,5 при температуре 80-90°С в течение 60-90 минут для очистки от фосфатов и полуторных окислов (R2O3), отделение осадка полученных сульфатов кальция и РЗЭ, его сушка с получением смешанных сульфатов кальция и редкоземельных элементов как готового продукта.

Основные недостатки способа в том, что происходит переход редкоземельных элементов в процессе карбонизации в твердый осадок, что значительно усложняет процесс извлечения соединений редкоземельных элементов.

Техническим результатом является повышение эффективности процесса комплексной переработки фосфогипса, а также упрощение данного процесса за счет уменьшения количества операций в ходе получения готовой продукции из фосфогипса.

Технический результат достигается тем, что о обработку фосфогипса ведут раствором карбоната калия с концентрацией от 2 до 3 моль/л, при соотношении ж:т от 1600 до 1800, в пересчете на сумму оксидов РЗЭ, которые содержатся в фосфогипсе, процесс ведут от 4 до 5 часов при температуре от 100 од 110°С, с получением твердой фазы, которая содержит карбонат кальция и жидкой фазы, которая содержит сульфат-продукт, карбонат калия и соединения РЗЭ, далее твердую фазу сушат до естественной влажности с получением товарного продукта - технического карбонат кальция, а жидкую фазу, направляют на стадию отделения соединений РЗЭ, которое выполняют осаждением из раствора при его охлаждении или сорбцией на анионообменных смолах с получением товарного продукта в виде смеси соединений РЗЭ, который направляют на дальнейшую переработку и жидкой фазы сульфатно-карбонатного раствора, который кристаллизируют с получением сульфат-продукт сульфата калия и жидкой фазы раствора карбоната калия, которую отправляют на этап карбонатной конверсии фосфогипса.

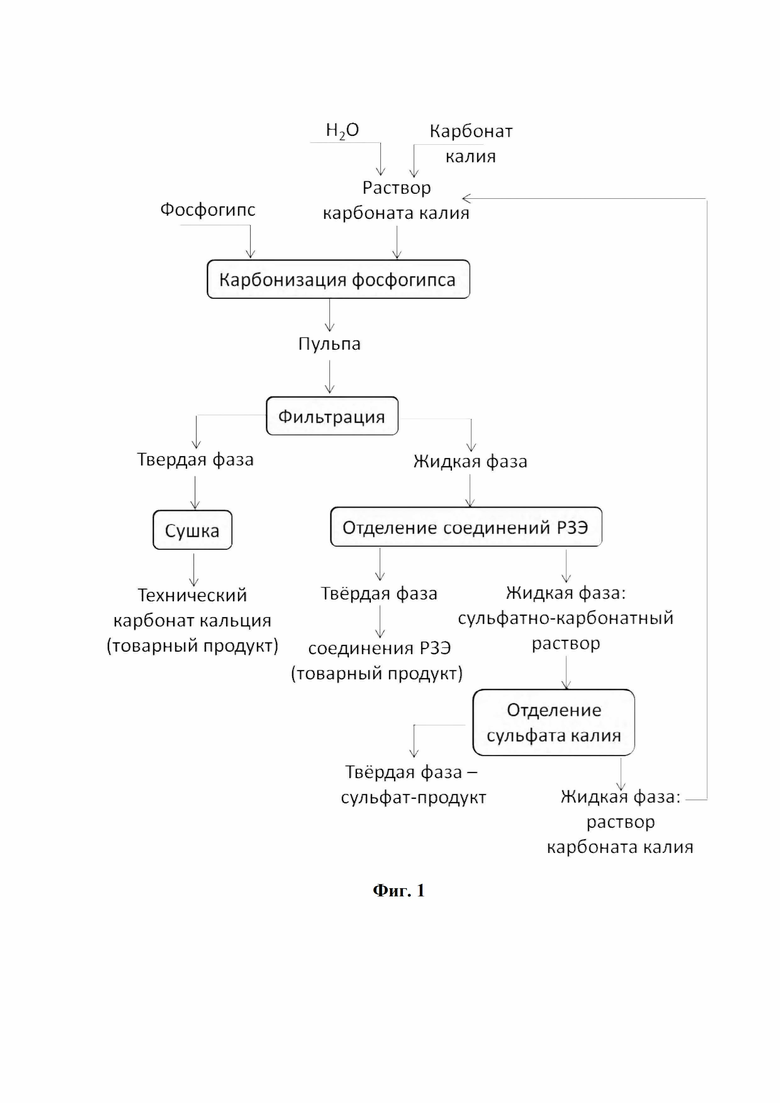

Способ поясняется следующими фигурами:

фиг. 1 - схема комплексной переработки фосфогипса;

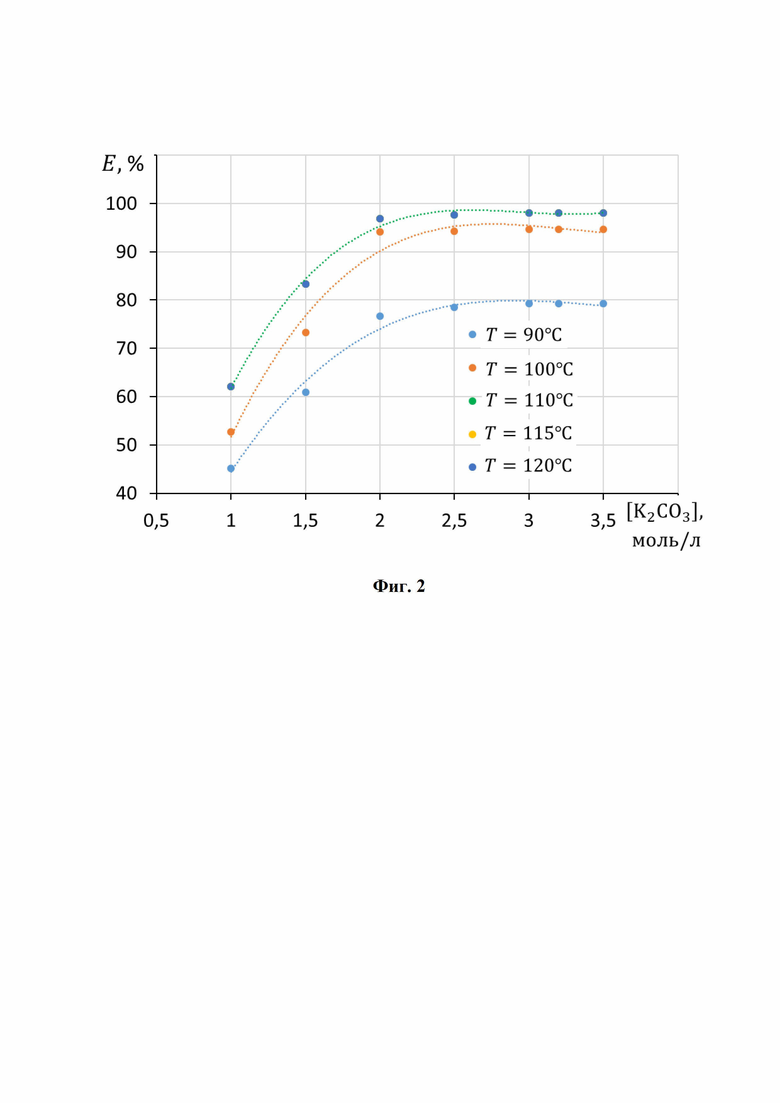

фиг. 2 - график зависимости степени извлечения РЗЭ в сульфатно-карбонатный раствор от концентрации карбоната калия при температуре от 90 до 120°С, продолжительности процесса карбонатной конверсии фосфогипса 4 часа и соотношения ж:т = 1600 в пересчете на содержание оксидов РЗЭ в фосфогипсе;

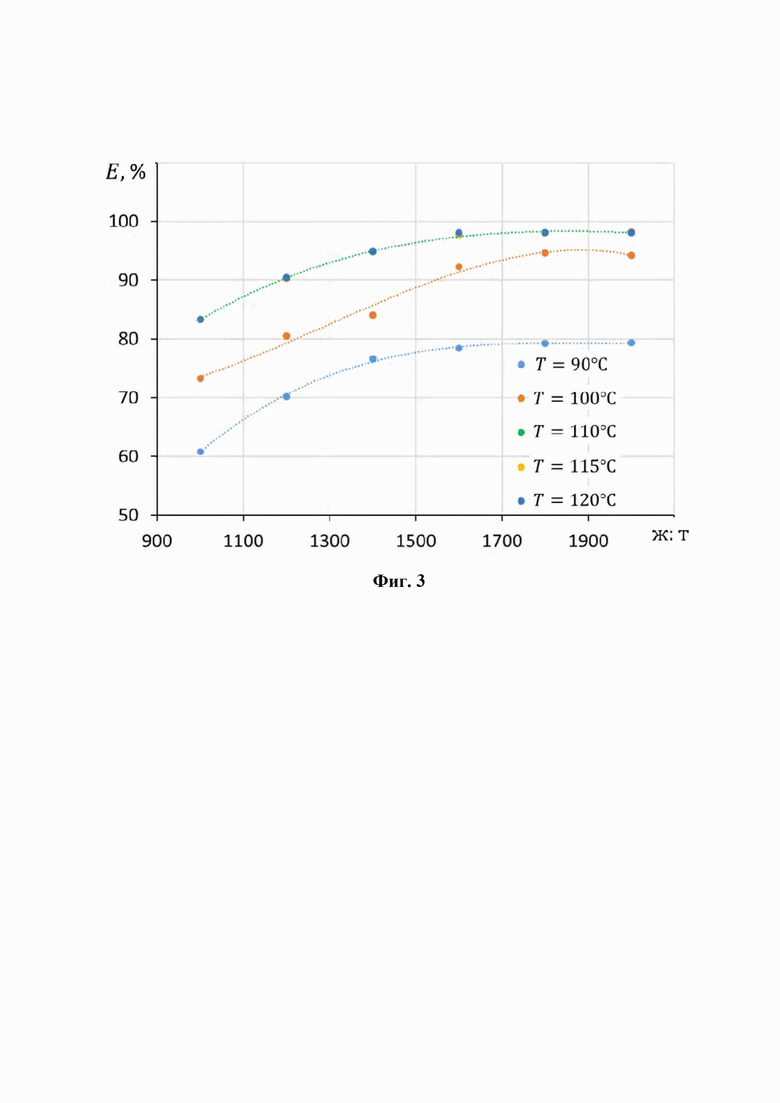

фиг. 2 - график зависимости степени извлечения РЗЭ в сульфатно-карбонатный раствор от соотношения ж:т = 1600 в пересчете на содержание оксидов РЗЭ в фосфогипсе при температуре от 90 до 120°С, продолжительности процесса карбонатной конверсии фосфогипса 4 часа и концентрации карбоната калия 2,5 моль/л.

Способ осуществляется следующим образом (фиг. 1). Готовят раствор карбоната калия концентрацией от 2,0 до 3,0 моль/л. Далее проводят карбонизацию фосфогипса. Для этого фосфогипс из отвалов смешивают в реакторе с раствором карбоната калия с концентрацией от 2,0 до 3,0 моль/л при соотношении ж:т = от 1600 до 1800, в пересчете на сумму оксидов РЗЭ, содержащихся в фосфогипсе. Процесс карбонизации ведут от 4 до 5 часов при температуре от 100 до 110°С.

По окончании карбонизации пульпу подают на участок фильтрации, где отделяют твердую фазу, которая представляет собой карбонат кальция, содержащий примеси железа, кремния, фосфора и других элементов, входящих в состав фосфогипса, без соединений редкоземельных элементов и жидкую фазу, содержащую сульфат-продукт, карбонат калия и соединения РЗЭ. Фильтрацию проводят при температуре от 90 до 100°С, промывку карбонатного остатка выполняют горячей водой с температурой не менее 90°С. Для фильтрации могут быть использованы, например, карусельный или пресс-фильтр, применяемые в технологиях переработки апатитового сырья на фосфорную кислоту или фосфатные удобрения. После фильтрации влажный карбонатный остаток сушат до естественной влажности и получают товарный продукт - технический карбонат кальция, удовлетворяющий требованиям по качеству к известнякам, применяемым в технологиях черной и цветной металлургии или химических технологиях. Сушку можно проводить в естественных условиях или использовать стандартное сушильное оборудование, применяемое при производстве фосфатных удобрений.

Извлечение РЗЭ в жидкую фазу в форме растворимых карбонатных комплексов от 94 до 98%.

Жидкую фазу, содержащую сульфат-продукт, карбонат калия и соединения РЗЭ, направляют на стадию отделения соединений РЗЭ. Отделение соединений РЗЭ может быть выполнено осаждением из раствора в декомпозере при охлаждении раствора до температуры не более 30°С или сорбцией на анионообменных смолах в колонном аппарате с псевдоожиженным слоем сорбента, например АН-31, АМ-2Б, D-403 или аналогах. При этом получают товарный продукт в виде смеси соединений РЗЭ, который может быть направлен на дальнейшую переработку с целью получения индивидуальных РЗЭ или их соединений.

После отделения соединений РЗЭ жидкую фазу - сульфатно-карбонатный раствор - содержащий сульфат-продукт и карбонат калия, направляют на отделение сульфата калия кристаллизацией из раствора в аппарате-кристаллизаторе. Кристаллизацию проводят при температуре от 25 до 70°С. При этом в осадок выделяют товарный сульфат-продукт - сульфат калия. Раствор карбоната калия отправляют на этап карбонатной конверсии фосфогипса.

Способ поясняется следующими примерами

Пример 1 100 г фосфогипса с массовой долей суммы оксидов РЗЭ 0,8% поместили в раствор карбоната калия концентрацией 2,0 моль/л объемом 1,36 л (ж:т = 1700 в пересчете на массу оксидов РЗЭ в фосфогипсе) и перемешивали в течение 4,0 часов при температуре 100°С. Полученную пульпу фильтровали на вакуумном фильтре и промывали горячей водой с температурой 100°С объемом 10 мл. Нерастворенная часть представляет собой карбонат кальция. Полученный раствор содержит массовую долю оксидов РЗЭ 0,045%, что соответствует степени извлечения в раствор 94%, массовую долю карбоната калия 17,57% и массовую долю сульфата калия 5,61%. Масса карбонатного осадка 62,93 г (фиг. 2, 3).

Пример 2 100 г фосфогипса с массовой долей суммы оксидов РЗЭ 0,8% поместили в раствор с массовой долей карбоната калия 2,6 моль/л объемом 1,28 л (ж:т = 1600 в пересчете на массу оксидов РЗЭ в фосфогипсе) и перемешивали в течение 5,0 часов при температуре 100°С. Полученную пульпу фильтровали на вакуумном фильтре и промывали горячей водой с температурой 100°С объемом 10 мл. Нерастворенная часть представляет собой карбонат кальция. Полученный раствор содержит массовую долю оксидов РЗЭ 0,044%, что соответствует степени извлечения в раствор 94,6%, массовую долю карбоната калия 22,12% и массовую долю сульфата калия 5,503%. Масса карбонатного осадка составила 62,92 г (фиг. 2, 3).

Пример 3 100 г фосфогипса с массовой долей суммы оксидов РЗЭ 0,8% поместили в раствор карбоната калия концентрацией 2,0 моль/л объемом 1,36 л (ж:т = 1700 в пересчете на массу оксидов РЗЭ в фосфогипсе) и перемешивали в течение 3,0 часов при температуре 100°С. Полученную пульпу фильтровали на вакуумном фильтре и промывали горячей водой с температурой 100°С объемом 10 мл. Нерастворенная часть представляет собой карбонат кальция. Полученный раствор содержит массовую долю оксидов РЗЭ 0,034%, что соответствует степени извлечения в раствор 71,6% (предельная степень извлечения не достигается), массовую долю карбоната калия 17,57% и массовую долю сульфата калия 5,61%. Масса карбонатного осадка 63,10 г (фиг. 2, 3).

Пример 4 100 г фосфогипса с массовой долей суммы оксидов РЗЭ 0,8% поместили в раствор с массовой долей карбоната калия 2,0 моль/л объемом 1,36 л (ж:т = 1700 в пересчете на массу оксидов РЗЭ в фосфогипсе) и перемешивали в течение 4,0 часов при температуре 110°С. Полученную пульпу фильтровали на вакуумном фильтре и промывали горячей водой с температурой 100°С объемом 10 мл. Нерастворенная часть представляет собой карбонат кальция. Полученный раствор содержит массовую долю оксидов РЗЭ 0,046%, что соответствует степени извлечения в раствор 97,7%, массовую долю карбоната калия 17,57% и массовую долю сульфата калия 5,61%. Масса карбонатного осадка составила 62,90 г (фиг. 2, 3).

Пример 5 100 г фосфогипса с массовой долей суммы оксидов РЗЭ 0,8% поместили в раствор с массовой долей карбоната калия 2,5 моль/л объемом 1,28 л (ж:т = 1600 в пересчете на массу оксидов РЗЭ в фосфогипсе) и перемешивали в течение 5,0 часов при температуре 110°С. Полученную пульпу фильтровали на вакуумном фильтре и промывали горячей водой с температурой 100°С объемом 10 мл. Нерастворенная часть представляет собой карбонат кальция. Полученный раствор содержит массовую долю оксидов РЗЭ 0,046%, что соответствует степени извлечения в раствор 98,2%, массовую долю карбоната калия 21,09% и массовую долю сульфата калия 5,503%. Масса карбонатного осадка составила 62,89 г (фиг. 2, 3).

Пример 6 100 г фосфогипса с массовой долей суммы оксидов РЗЭ 0,8% поместили в раствор с массовой долей карбоната калия 2,5 моль/л объемом 1,28 л (ж:т = 1600 в пересчете на массу оксидов РЗЭ в фосфогипсе) и перемешивали в течение 3,0 часов при температуре 110°С. Полученную пульпу фильтровали на вакуумном фильтре и промывали горячей водой с температурой 100°С объемом 10 мл. Нерастворенная часть представляет собой карбонат кальция. Полученный раствор содержит массовую долю оксидов РЗЭ 0,036%, что соответствует степени извлечения в раствор 76,2% (предельная степень извлечения не достигается), массовую долю карбоната калия 21,10% и массовую долю сульфата калия 5,503%. Масса карбонатного осадка составила 63,07 г (фиг. 2, 3).

Способ позволяет повысить эффективность комплексной переработки фосфогипса за счет сокращения количества операций: от 94 до 98% содержащихся в фосфогипсе РЗЭ извлекают в раствор непосредственно на стадии карбонизации, упрощения получения основной продукции - сульфата калия и карбоната кальция и попутной продукции - соединений РЗЭ, снижения нагрузки на окружающую среду вследствие полной переработки фосфогипса на основную и попутную продукцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2004 |

|

RU2258036C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОПОЛУГИДРАТА | 2012 |

|

RU2507276C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ФОСФОГИПСА | 2012 |

|

RU2509726C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2010 |

|

RU2456358C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2012 |

|

RU2487083C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ФОСФОГИПСА | 2011 |

|

RU2473708C1 |

| Способ извлечения редкоземельных элементов из фосфогипса | 2017 |

|

RU2663512C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2014 |

|

RU2552602C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2014 |

|

RU2551292C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2012 |

|

RU2525877C2 |

Изобретение относится к химической промышленности, в частности к переработке фосфогипса – крупнотоннажного побочного продукта производства фосфорной кислоты сернокислотным методом, содержащего ценные химические вещества, такие как кальций и редкоземельные металлы. Способ включает обработку фосфогипса 2-3 моль/л раствором карбоната калия, при соотношении ж:т от 1600 до 1800, в пересчете на сумму оксидов РЗЭ в фосфогипсе. Процесс ведут 4-5 часов при 100-110°С с получением твердого карбоната кальция. Жидкую фазу направляют на стадию отделения соединений РЗЭ осаждением из раствора при его охлаждении или сорбцией на анионообменных смолах. Получают товарный продукт в виде смеси соединений РЗЭ и жидкую фазу сульфатно-карбонатного раствора, который кристаллизуют с получением сульфата калия. Раствор карбоната калия отправляют на этап конверсии фосфогипса. Обеспечивается повышение эффективности комплексной переработки фосфогипса. 3 ил., 6 пр.

Способ комплексной переработки фосфогипса, включающий карбонизацию, отделение твердого остатка карбоната кальция и жидкой фазы, содержащей сульфат-продукт, получением твердого сульфат-продукта, как товарного продукта отличающийся тем, что обработку фосфогипса ведут раствором карбоната калия с концентрацией от 2 до 3 моль/л, при соотношении ж:т от 1600 до 1800, в пересчете на сумму оксидов РЗЭ, которые содержатся в фосфогипсе, процесс ведут от 4 до 5 часов при температуре от 100 од 110°С, с получением твердой фазы, которая содержит карбонат кальция и жидкой фазы, которая содержит сульфат-продукт, карбонат калия и соединения РЗЭ, далее твердую фазу сушат до естественной влажности с получением товарного продукта - технического карбонат кальция, а жидкую фазу, направляют на стадию отделения соединений РЗЭ, которое выполняют осаждением из раствора при его охлаждении или сорбцией на анионообменных смолах с получением товарного продукта в виде смеси соединений РЗЭ, который направляют на дальнейшую переработку и жидкой фазы сульфатно-карбонатного раствора, который кристаллизируют с получением сульфат-продукт сульфата калия и жидкой фазы раствора карбоната калия, которую отправляют на этап карбонатной конверсии фосфогипса.

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2004 |

|

RU2258036C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ФОСФОГИПСА | 2020 |

|

RU2739409C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА ДЛЯ ПРОИЗВОДСТВА КОНЦЕНТРАТА РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ (РЗЭ) И ГИПСА | 2011 |

|

RU2458999C1 |

| Токарный резец | 1924 |

|

SU2016A1 |

Авторы

Даты

2021-12-27—Публикация

2021-06-16—Подача