Область техники

Настоящее изобретение относится к способам получения молочной кислоты. Также предусмотрена чистая молочная кислота, полученная способом согласно настоящему изобретению.

Уровень техники

Делактозный сывороточный пермеат (DLP) представляет собой побочный продукт переработки сыворотки в молочной промышленности. DLP имеет высокое содержание лактозы (200-400 г/л), благодаря чему он является потенциальным субстратом для ферментации для получения молочной кислоты. Однако помимо лактозы, DLP содержит также белки, аминокислоты и имеет очень высокое содержание минералов, таких как натрий, фосфаты, магний, кальций, калий и хлориды. Бактерии, вырабатывающие молочную кислоту, не могут расти на сывороточных побочных продуктах, поскольку они имеют высокое общее содержание минералов и сахара. Кроме того, присутствие минералов усложняет выделение молочной кислоты и обусловливает ее дороговизну при использовании таких субстратов для ферментативного получения молочной кислоты.

В WO 01/92555 описан способ получения молочной кислоты ферментацией раствора, содержащего сахар, такого как сывороточный пермеат, ультрафильтрацией бульона с получением пермеата, не содержащего полимер, и подкислением пермеата для высвобождения молочной кислоты, и выделением молочной кислоты нанофильтрацией или обратным осмосом.

В WO 99/04903 описан способ деминерализации пермеата сырной сыворотки, включающий ультрафильтрацию, необязательно в комбинации с химическим осаждением.

Задача настоящего изобретения заключается в преодолении вышеописанной проблемы.

Сущность изобретения

Настоящее изобретение основано на установлении того факта, что высокочистую молочную кислоту можно получать бактериальной ферментацией лактозы и сывороточных пермеатов с высоким содержанием минералов, получаемых в молочной промышленности. В частности, автором данной заявки разработан способ, в целом, трехстадийный способ получения высокочистой молочной кислоты из сывороточных побочных продуктов с высоким содержанием лактозы и минералов, включающий предварительную переработку сывороточного пермеата (т.е. химическое осаждение) для удаления минералов и получения осветленного сывороточного пермеата, бактериальную ферментацию осветленного сывороточного пермеата для получения ферментативного бульона, содержащего молочную кислоту (обычно в форме соли молочной кислоты, такой как лактат кальция) и последующую переработку ферментативного бульона для выделения чистой молочной кислоты. В одном варианте реализации ферментативный бульон подвергают подкислению для высвобождения молочной кислоты из соли молочной кислоты. В одном варианте реализации предварительная переработка включает нейтрализацию сывороточного побочного продукта основанием, например, гидроксидом щелочного металла, в результате чего в осадок обычно выпадает более 50% солей кальция и фосфатов, которые можно удалять из субстрата таким способом разделения, как центрифугирование. Обнаружено, что удаление солей на стадии предварительной переработки существенно улучшает бактериальную ферментацию, увеличивая количество молочной кислоты в ферментативном бульоне с примерно 100 г/л до примерно 130 г/л (таблица 4). Кроме того, это является экономически выгодным, поскольку может быть достигнуто химическим осаждением, тогда как для деминерализации на последующей стадии переработки необходима более сложная и дорогостоящая технология мембранного или электродиализного разделения, в результате которой получают жидкие отходы, требующие дорогостоящей утилизации. Указанная стадия также имеет преимущество оптимизации рН субстрата для последующей бактериальной ферментации. В одном варианте реализации предварительная переработка включает стадию фильтрации субстрата для удаления одновалентных ионов, например, посредством нанофильтрации/диафильтрации. Способ согласно настоящему изобретению также можно использовать с другими пермеатами, полученными при переработке молока, которые имеют низкое содержание белка и высокое содержание лактозы и минералов, например, с пермеатами концентратов молочного белка (МРС).

В соответствии с первым аспектом настоящего изобретения, предложен способ получения молочной кислоты с высокой степенью чистоты из молочного или сывороточного побочного продукта с высоким содержанием лактозы и минералов (здесь и далее «сывороточный побочный продукт» или «молочный побочный продукт» и в совокупности «побочный продукт»), включающий стадии:

нейтрализации молочного или сывороточного побочного продукта (обычно основным гидроксидом металла) для осаждения двухвалентных ионов (обычно кальция и фосфата); отделения осадка от молочного или сывороточного побочного продукта с получением осветленного молочного или сывороточного побочного продукта;

инкубации осветленного молочного или сывороточного побочного продукта с бактериями, способными к биопревращению лактозы в молочную кислоту, с получением ферментативного бульона, содержащего соль молочной кислоты;

подкисления ферментативного бульона для высвобождения молочной кислоты из соли молочной кислоты; и

обработки подкисленного ферментативного бульона для выделения чистой молочной кислоты.

Способ согласно настоящему изобретению обеспечивает простой процесс получения чистой молочной кислоты из комплексных молочных или сывороточных побочных продуктов с высоким содержанием лактозы и минералов, который является экономически выгодным по сравнению с известными способами. Во-первых, основную диминерализацию осуществляют заранее методом химического осаждения с получением такой степени деминерализации, которая необходима при последующей переработке (после ферментации). Поскольку последующую деминерализацию необходимо осуществлять посредством мембранного разделения, то снижение степени последующей деминерализации исключает необходимость в глубоком мембранном разделении и, таким образом, снижает общую стоимость процесса. Во-вторых, применение основного гидроксида металла в качестве средства для химического осаждения обеспечивает нейтрализацию рН молочного или сывороточного побочного продукта и удаление минералов, подавляющих рост микробов, создавая идеальную среду для бактериальной ферментации. В-третьих, предварительное удаление минералов посредством химического осаждения обеспечивает получение твердого побочного продукта, который проще и дешевле утилизировать, по сравнению с жидкими побочными продуктами, образующимися при осуществлении деминерализации на последующей стадии. Это является существенным экономическим фактором. Кроме того, доказано, что сывороточное сырье, получаемое при предварительной химической деминерализации, является более эффективным, по сравнению с необработанным сывороточным побочным продуктом для бактериальной ферментации, что позволяет существенно улучшить биопревращение лактозы в молочную кислоту.

В одном варианте реализации основной гидроксид металла представляет собой гидроксид калия.

В одном варианте реализации сывороточный побочный продукт представляет собой делактозный сывороточный пермеат или концентрированный сывороточный пермеат.

В одном варианте реализации молочный побочный продукт представляет собой молочный пермеат или пермеат концентрата молочного белка (МРС).

В одном варианте реализации предложенный способ включает стадию фильтрации осветленного молочного или сывороточного побочного продукта для удаления одновалентных ионов.

В одном варианте реализации осветленный молочный или сывороточный побочный продукт подвергают нанофильтрации.

В одном варианте реализации осветленный молочный или сывороточный побочный продукт подвергают нанфильтрации с последующей диафильтрацией.

В одном варианте реализации осветленный молочный или сывороточный побочный продукт перед нанофильтрацией разбавляют 1:3 или 1:5.

В одном варианте реализации для нанофильтрации/диафильтрации используют мембрану с номинальным отсечением по молекулярной массе 100-400 дальтон.

В одном варианте реализации для нанофильтрации/диафильтрации используют мембрану с номинальным отсечением по молекулярной массе примерно 150-300 дальтон.

В одном варианте реализации молочный или сывороточный побочный продукт нагревают после нейтрализации и до разделения.

В одном варианте реализации молочный или сывороточный побочный продукт после нейтрализации нагревают при температуре от 50°С до 70°С в течение 10-30 минут. В одном варианте реализации молочный или сывороточный побочный продукт перемешивают при нагревании для обеспечения равномерного нагревания сывороточного побочного продукта.

В одном варианте реализации осадок удаляют центрифугированием. В одном варианте реализации осадок центрифугируют при 8000 об/мин в течение 7 минут. Специалистам в данной области техники известны другие способы удаления осадка, например, микрофильтрация, ультрафильтрация или другие подходящие способы мембранной фильтрации. Частицы осадка имеют средний размер в микронном диапазоне.

В одном варианте реализации гидроксид металла добавляют в молочный или сывороточный побочный продукт в форме порошка.

С одном варианте реализации молочный или сывороточный побочный продукт нейтрализуют гидроксидом кальция. В одном варианте реализации гидроксид кальция представляет собой сухой порошок гидроксида кальция. Можно использовать другие гидроксиды металлов для нейтрализации субстрата и осаждения солей, например, гидроксид натрия, гидроксид магния и гидроксид калия.

В одном варианте реализации предварительная переработка обеспечивает снижение содержания кальция в молочном или сывороточном побочном продукте на по меньшей мере 50%, 60% или 70%. В одном варианте реализации предварительная переработка обеспечивает снижение содержания кальция в молочном или сывороточном побочном продукте на по меньшей мере 50%-80%. В одном варианте реализации, если сывороточный побочный продукт представляет собой делактозный сывороточный пермеат, то предварительная переработка обеспечивает снижение содержания кальция в сывороточном побочном продукте на 65-85%, в идеале на 70-75%. В одном варианте реализации, если сывороточный побочный продукт представляет собой сывороточный пермеат, то предварительная обработка обеспечивает снижение содержания кальция в сывороточном побочном продукте на 50-70%, в идеале на 55-61%. Представленные % значения выражены в % сухой массы, если не указано иное.

В одном варианте реализации предварительная переработка обеспечивает снижение содержания фосфата в сывороточном побочном продукте на по меньшей мере 60%, 70% или 80%. В одном варианте реализации предварительная переработка обеспечивает снижение содержания кальция в сывороточном побочном продукте на по меньшей мере 60%-95%. В одном варианте реализации, если сывороточный побочный продукт представляет собой делактозный сывороточный пермеат, то предварительная переработка обеспечивает снижение содержания фосфата в сывороточном побочном продукте на 75-95%, в идеале на 80-90%. В одном варианте реализации, если сывороточный побочный продукт представляет собой сывороточный пермеат, то предварительная переработка обеспечивает снижение содержания кальция в сывороточном побочном продукте на 60-80%, в идеале на 65-71%.

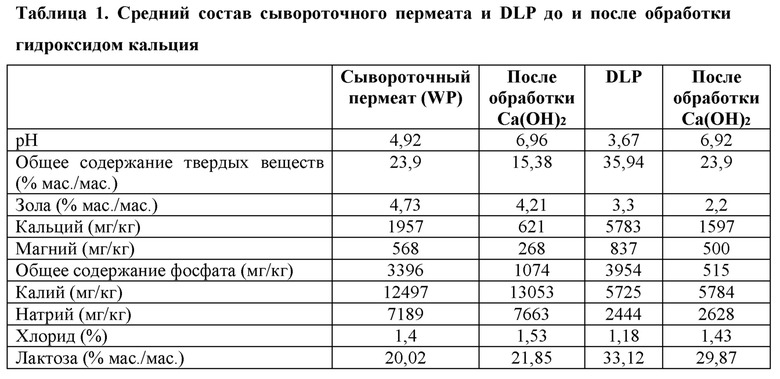

Представленные выше % значения снижения содержания кальция и фосфата выражены относительно параметра мг/кг. Таким образом, если жидкий DLP содержит 1000 мг кальция на кг до предварительной обработки и 300 мг на кг после обработки, это соответствует 70% снижению содержания кальция. Примеры конкретных образцов сывороточного пермеата и DLP представлены в таблице 1.

Обнаружено, что снижение содержания кальция и фосфата, достигаемое способом согласно настоящему изобретению, является достаточным для облегчения бактериального роста в осветленном молочном или сывороточном побочном продукте, для облегчения последующей переработки, при этом оставляя в осветленном побочном продукте достаточное количество питательных двухвалентных ионов для бактериального роста.

В одном варианте реализации ферментативный бульон обрабатывают для удаления бактериальных клеток до подкисления. В одном варианте реализации бактериальные клетки удаляют центрифугированием.

В одном варианте реализации ферментативный бульон подкисляют до рН примерно 2. В одном варианте реализации бульон подкисляют серной кислотой.

В одном варианте реализации осадок, образованный при подкислении, отделяют от ферментативного бульона. В одном варианте реализации осадок отделяют центрифугированием. В одном варианте реализации, в котором подкисление осуществляют с помощью серной кислоты, осадок представляет собой гипс.

В одном варианте реализации подкисленный ферментативный бульон обрабатывают ультрафильтрацией с получением пермеата, содержащего молочную кислоту. В одном варианте реализации для ультрафильтрации (UF) используют мембрану с номинальным отсечением по молекулярной массе от 800 до 1200 дальтон. На этой стадии из ферментативного бульона удаляют белок.

В одном варианте реализации пермеат, содержащий молочную кислоту, обрабатывают ионным обменом для удаления ионов из пермеатов. В одном варианте реализации ионный обмен представляет собой катионный обмен. В одном варианте реализации ионный обмен представляет собой анионный обмен. В одном варианте реализации пермеат обрабатывают катионным обменом и анионным обменом.

В одном варианте реализации выделенная молочная кислота имеет чистоту по меньшей мере 70%, 75%, 80%, 85%, 90%, 95% или 98% (определенную с помощью ВЭЖХ). В одном варианте реализации выделенная молочная кислота имеет изомерную чистоту, определенную с помощью ВЭЖХ, по меньшей мере 95% L-молочной кислоты. В одном варианте реализации молочная кислота имеет изомерную чистоту, определенную с помощью ВЭЖХ, по меньшей мере 99% L-молочной кислоты.

В одном варианте реализации подкисленный ферментативный бульон фильтрую для обесцвечивания бульона. В одном варианте реализации фильтр представляет собой древесный уголь.

В одном варианте реализации деионизированный пермеат подвергают обезвоживанию. В одном варианте реализации деионизированный ферментативный бульон обезвоживают выпариванием.

В одном варианте реализации бактерии, способные превращать лактозу в молочную кислоту, выбраны из штамма Lactobacillus или Bacillus.

В одном варианте реализации бактерии Bacillus представляют собой Bacillus coagulans.

Примеры бактерий, способных к биопревращению лактозы в различных субстратах в молочную кислоту, описаны в литературе, например, в публикациях Abdel-Rahman et al (Biotechnology Advances, том 31, №6, ноябрь 2013), Michelson et al (Enzyme and Microbial Technology, том 39, №4, август 2006) и WO 2010/103548, где описаны бактерии Bacillus coagulans МТСС 5454, хранящиеся в типовой коллекции микробиологических культур и банке генов (МТСС) Института микробиологической технологии (ГМТЕСН), сектор 39А, Чандигарх, Индия. Другие способы получения бактерий, способных к биопревращению лактозы в различных субстратах в молочную кислоту, описаны ниже в примерах 3 и 4.

В одном варианте реализации бактерии могут расти на экспериментальной культуральной среде, содержащей по меньшей мере 10% делактозного сывороточного пермеата (об./об.), и превращать DLP в молочную кислоту с выходом по меньшей мере 50%.

В одном варианте реализации стадия ферментации включает периодическую ферментацию осветленного сывороточного пермеата.

В одном варианте реализации периодическая ферментации представляет собой периодическую ферментацию с подпиткой.

В одном варианте реализации осветленный молочный или сывороточный пермеат является преобладающим источником энергии для бактерий (например, по меньшей мере 80% источника энергии по массе) в процессе ферментации. В одном варианте реализации осветленный молочный или сывороточный пермеат является единственным источником энергии для бактерий в процессе ферментации.

В другом аспекте настоящего изобретения предложена чистая молочная кислота, полученная способом согласно настоящему изобретению. В одном варианте реализации молочная кислота имеет чистоту по меньшей мере 70%. В одном варианте реализации молочная кислота имеет чистоту по меньшей мере 80%. В одном варианте реализации молочная кислота имеет изомерную чистоту по меньшей мере 95% L-молочной кислоты. В одном варианте реализации молочная кислота имеет изомерную чистоту по меньшей мере 98% L-молочной кислоты.

Другие аспекты и предпочтительные варианты реализации настоящего изобретения определены и описаны в других пунктах формулы изобретения, представленной ниже.

Краткое описание графических материалов

На фиг. 1 представлена иллюстрация способа согласно настоящему изобретению, демонстрирующая первоначальную стадию предварительной обработки с получением осветленного сывороточного побочного продукта со сниженным содержанием двухвалентных ионов, бактериальную ферментацию осветленного сывороточного продукта с получением ферментативного бульона, содержащего лактат кальция, и последующую переработку ферментативного бульона с высвобождением молочной кислоты, и концентрирование молочной кислоты.

На фиг. 2 представлена иллюстрация одного варианта реализации предварительной переработки сывороточного побочного продукта, в данном случае делактозного сывороточного пермеата.

На фиг. 3 представлена иллюстрация первого варианта реализации последующих стадий переработки, образующих часть способа согласно настоящему изобретению.

На фиг. 4 показан внешний вид ферментативного бульона после каждой из последующих стадий переработки, изображенных на фиг. 3.

На фиг. 5 представлена иллюстрация первого варианта реализации последующих стадий переработки, образующих часть способа согласно настоящему изобретению.

На фиг. 6 показан внешний вид ферментативного бульона после каждой из последующих стадий переработки, изображенных на фиг. 5

Подробное описание изобретения

Все публикации, патенты, патентные заявки и другие ссылки, упомянутые в настоящем документе, включены в настоящий документ посредством ссылки в полном объеме для всех целей, как если бы каждая отдельная публикация, патент или патентная заявка была специально и в отдельности указана как включенная посредством ссылки, и ее содержание было бы приведено в полном объеме.

Определение и общие предпочтения

В данном контексте и если специально не указано иное, следующие термины имеют следующие значения, помимо более широкого (или более узкого) значения указанных терминов, которое может быть принято в данной области техники:

Если из контекста не следует иное, использование в данном контексте форм единственного числа следует понимать как включающее формы множественного числа и vice versa. Термины в единственном числе, использованные в отношении любого объекта, следует понимать как относящиеся к одному или более таким объектам. Таким образом, термины в единственном числе, «один или более» и «по меньшей мере один» использованы в данном контексте взаимозаменяемо.

В данном контексте термин «содержат» или его варианты, такие как «содержит» или «содержащий» следует понимать как включающие любой указанный цельный объект (например, признак, элемент, характеристику, свойство, стадию способа/процесса или ограничение) или группу цельных объектов (например, признаков, элементов, характеристик, свойств, стадий способа/процесса или ограничений), но не как исключение любого другого цельного объекта или группы цельных объектов. Таким образом, в данном контексте термин «содержащий» является включительным или открытым, и он не исключает дополнительные, не перечисленные цельные объекты или стадии способа/ процесса.

«Молочная кислота» представляет собой органическое соединение формулы СН3СНСО2Н. Она представляет собой хиральное соединение, существующее в двух формах, известных как оптические изомеры, а именно D-молочная и L-молочная кислота. В данном варианте реализации молочная кислота, полученная способом и с применением адаптированных бактерий согласно настоящему изобретению, преимущественно представляет собой L-молочную кислоту (например, >98% мас./мас).

«Сывороточный продукт с высоким содержанием лактозы и минералов» или «сывороточный побочный продукт» означает жидкий побочный продукт переработки сыворотки, который содержит по меньшей мере 30 г/л лактозы и имеет высокое содержание минералов (например, по меньшей мере 1000 м.д. хлорида). В одном варианте реализации сывороточный побочный продукт содержит по меньшей мере 1100, 1200, 1300, 1400 или 1500 м.д. хлорида. В целом, сывороточный побочный продукт получают при фракционировании жидкой сыворотки для удаления белка с получением пермеата с высоким содержанием лактозы и минералов. Данный термин включает сывороточный пермеат, концентрированный сывороточный пермеат и делактозный сывороточный пермеат.В одном варианте реализации сывороточный побочный продукт содержит по меньшей мере 40 г/л, 50 г/л, 60 г/л, 70 г/л, 80 г/л, 90 г/л, 100 г/л, 120 г/л, 140 г/л, 160 г/л, 180 г/л, 200 г/л, 210 г/л, 220 г/л, 230 г/л или 240 г/л лактозы. Концентрации лактозы, глюкозы, галактозы и молочной кислоты определяли на системе для высокоэффективной жидкостной хроматографии (ВЭЖХ, Agilent серии 1200, Япония), оснащенной датчиком коэффициента преломления. Использовали ВЭЖХ колонку Aminex 87Н (Bio-Rad, Геркулес, штат Калифорния) с 5 мМ серной кислотой в качестве подвижной фазы со скоростью потока 0,6 мл/мин., поддерживая температуру колонки при 50°С.

«Молочный побочный продукт с высоким содержанием лактозы и минералов» или «молочный побочный продукт» означает жидкий побочный продукт переработки молока, который содержит по меньшей мере 30 г/л лактозы и имеет высокое содержание минералов (например, по меньшей мере 5000 м.д. золы). Обычно молочный побочный продукт получают при фракционировании молока для удаления белка с получением пермеата с высоким содержанием лактозы и минералов. Данный термин включает пермеат концентрата молочного белка. Концентрации лактозы, глюкозы, галактозы и молочной кислоты определяли на системе для высокоэффективной жидкостной хроматографии (ВЭЖХ, Agilent серии 1200, Япония), оснащенной датчиком коэффициента преломления. Использовали ВЭЖХ колонку Aminex 87Н (Bio-Rad, Геркулес, штат Калифорния) с 5 мМ серной кислотой в качестве подвижной фазы со скоростью потока 0,6 мл/мин., поддерживая температуру колонки при 50°С.

«Сывороточный пермеат»: Сыворотка представляет собой жидкость, остающуюся после створаживания и процеживания молока. Она может быть побочным продуктом производства сыра и казеина. Она может существовать в форме сладкой сыворотки или кислой сыворотки. Сыворотку можно получать из коровьего молока или из молока других млекопитающих, таких как козы или овцы. Предпочтительно, молоко является коровьим молоком. Сывороточный пермеат получают удалением белка и других твердых компонентов из сыворотки. Обычно его получают обработкой жидкой сыворотки посредством ультрафильтрации или диафильтрации. Сывороточный пермеат обычно содержит по меньшей мере 40 г лактозы на литр. Обычно сывороточный пермеат содержит от 1900 до 10000 или более м.д. хлорида. Иллюстративный состав сывороточного пермеата представлен ниже в таблице 7.

«Концентрированный сывороточный пермеат» (CWP) относится к продукту, полученному выпариванием сывороточного пермеата. Обычно концентрированный сывороточный пермеат содержит 200-240 г лактозы на литр. Иллюстративный состав CWP представлен ниже в таблице 8.

«Делактозный сывороточный пермеат» представляет собой побочный продукт переработки сывороточного пермеата для удаления лактозы. Однако он имеет более высокое содержание лактозы после фильтрации, по сравнению с сывороточным пермеатом, а также более высокое содержание солей и минералов, особенно хлоридов и фосфатов. Обычно DLP содержит по меньшей мере 240 г лактозы на литр. Обычно DLP содержит от 15000 до 62000 м.д. хлорида. Иллюстративный состав делактозного сывороточного пермеата представлен ниже в таблице 6.

«Нейтрализация» в отношении молочного или сывороточного побочного продукта означает добавление к молочному или сывороточному побочному продукту основания для доведения рН до значения, равного или приблизительно равного нейтральному, и при таком значении рН двухвалентные ионы кальция и фосфат-ионы в молоке или сыворотке выпадают в осадок, и их можно удалить из субстрата. В предпочтительном варианте реализации основание представляет собой основной гидроксид металла. Примеры гидроксидов металлов включают гидроксид натрия и гидроксид кальция. Ниже в таблице 1 показано, что осаждение с применением гидроксида щелочного металла может обеспечивать снижение содержания кальция в сывороточном пермеате с 1957 мг/кг до 621 мг/кг, и в делактозном сывороточном пермеате - с 5783 мг/кг до 1597 мг/кг, и снижение составляет более 60%. Таким же образом, содержание фосфата в сывороточном пермеате может быть снижено с 3396 мг/кг до 1074 мг/кг, и в делактозном сывороточном пермеате - с 3954 мг/кг до 515 мг/кг, и снижение составляет более 68% и 85%, соответственно. В таблице 5 показано, что для удаления кальция и фосфата из сывороточного продукта можно использовать различные основные гидроксиды металлов.

«Гидроксид металла» относится к гидроксидам металлов, которые являются основными, например, гидроксид натрия и гидроксид кальция. Данный термин включает гидроксиды щелочных металлов и гидроксиды щелочноземельных металлов. Конкретные гидроксиды включают гидроксид натрия, гидроксид кальция, гидроксид бария, гидроксид магния и гидроксид калия. Обычно гидроксид металла используют в форме сухого порошка или в растворе. Обычно в молочный или сывороточный продукт добавляют достаточное количество гидроксида металла для нейтрализации молочного или сывороточного побочного продукта.

«Нанофильтрация/диафильтрация» относится к способу нанофильтрации, в котором перед нанофильтрацией сырье разбавляют. В одном варианте реализации сырье разбавляют в 1:2, 1:3, 1:4, 1:5 или 1:6 раз. В одном варианте реализации для нанофильтрации используют мембрану с номинальным отсечением по молекулярной массе 100-400 дальтон, предпочтительно 150-300 дальтон. В одном варианте реализации на стадии нанофильтрации/диафильтрации используют мембрану GE Osmonic с отсечением 150-300 дальтон.

«Подкисление» относится к процессу, в котором в ферментативный бульон добавляют кислоту для понижения рН, достаточного для высвобождения молочной кислоты из соли молочной кислоты (т.е. лактата кальция), например, рН 1-3. В одном варианте реализации кислота представляет собой серную кислоту, в которой образуется гипсовый осадок. Для подкисления можно использовать другие кислоты, например, соляную кислоту, азотную кислоту, фосфорную кислоту.

«Обработка подкисленного ферментативного бульона для выделения чистой молочной кислоты» относится к стадии или последовательности стадий для удаления компонентов из ферментативного бульона в составе процесса выделения и очистки молочной кислоты. В одном варианте реализации компоненты включают один или более из белка, хромофоров и солей. В одном варианте реализации используют последующую обработку (предварительная обработка включает одну или более из ультрафильтрации, катионного обмена, анионного обмена, фильтрации через древесный фильтр и выпаривания). В одном варианте реализации предложенный способ включает ионный обмен и выпаривание. В одном варианте реализации предложенный способ включает катионный обмен и анионный обмен, и выпаривание. В одном варианте реализации предложенный способ включает катионный обмен, анионный обмен, фильтрацию через древесный фильтр и выпаривание. В одном варианте реализации предложенный способ включает ультрафильтрацию, катионный обмен, анионный обмен, фильтрацию через древесный фильтр и выпаривание.

«Ультрафильтрация» относится к процессу мембранного разделения, для которого в одном варианте реализации используют мембрану с номинальным отсечением по молекулярной массе примерно 1 кДа (например, от 750 дальтон до 1250 дальтон). Ультрафильтрацию можно использовать до или после стадии микробиологической ферментации. Например, ее можно использовать для удаления осадка при осветлении субстрата, или ее можно использовать для удаления белка из ферментативного бульона после микробиологической ферментации.

«Ионный обмен» относится к процессу обмена ионов между двумя растворами электролитов, один из которых представляет собой ферментативный бульон (или пермеат ферментативного бульона). Ионный обмен может представлять собой анионный обмен или катионный обмен, или оба варианта. Задача ионного обмена, в случае его использования, заключается в уменьшении содержания минералов в ферментативном бульоне и, следовательно, в очистке молочной кислоты. Во время ферментации в ферментативный бульон зачастую добавляют многие минералы (т.е. в составе бульона для выращивания), и указанные минералы обычно необходимо удалять в процессе обработки ферментативного бульона и выделения молочной кислоты. В одном варианте реализации процесс ионного обмена включает процессы катионного обмена и анионного обмена. В процессе удаления катионов использовали смолу, состоящую из макропористого полистирола, сшитого с дивинилбензолом, содержащую функциональные группы сульфоновой кислоты или карбоновой кислоты; аналогично, для деминерализации выбирали макропористую полиакриловую смолу, сшитую с дивинилбензолом, содержащую функциональную группу третичного амина или ионы четвертичного аммония. Для удаления катионов использовали катионообменные смолы C180S производства компании Purolit LTD, TPS 1013 производства компании Jacobi LTD и Dowex Marathon С-10 (H) производства компании Dow LTD. Для удаления анионов использовали анионообменные смолы A845s производства компании Purolit LTD, TPS 1019 производства компании Jacobi LTD, Dowex Marathon WBA-2 и Dowex Marathon в ОН-форме производства компании Dow LTD. Все смолы упаковывали в стеклянные колонки с рубашкой и пропускали через колонки сырьевой раствор для ферментации с разной скоростью потока (0,2 - 0,02 × объема слоя) для достижения полной деминерализации. Все смолы эксплуатировали в системе FBR (реактор с псевдоожиженным слоем) при 40-60°С. Катионо- и анионообменные смолы, подходящие для применения согласно настоящему изобретению, более подробно описаны в публикации Zagorodni et al (Ion Exchange Materials: Properties and Applications, Elsevier, Амстердам, 2006 ISBN: 0-08-044552-7).

«Чистая молочная кислота» или «молочная кислота высокой степени чистоты», или «высокочистая молочная кислота» относится к молочной кислоте, имеющей чистоту, определенную с помощью ВЭЖХ, по меньшей мере 70%. В одном варианте реализации способ согласно настоящему изобретению обеспечивает получение молочной кислоты, имеющей чистоту по меньшей мере 80%, 85%, 90%, 95% или 98%.

«Бактерии, способные превращать лактозу в молочную кислоту», обычно выбраны из штамма Lactobacillus или Bacillus, в частности, штамма Bacillus coagulans. Примеры бактерий, способных к биопревращению лактозы в субстратах в молочную кислоту, описаны в литературе, например, в публикациях Abdel-Rahman et al (Biotechnology Advances, том 31, №6, ноябрь 2013), Michelson et al (Enzyme and Microbial Technology, том 39, №4, август 2006) и WO 2010/103548, где описаны бактерии Bacillus coagulans МТСС 5454, хранящиеся в типовой коллекции микробиологических культур и банке генов (МТСС) Института микробиологической технологии (FMTECH), сектор 39А, Чандигарх, Индия. Другие способы получения бактерий, способных к биопревращению лактозы в различных субстратах в молочную кислоту, описаны ниже в примерах 3 и 4.

«Bacillus coagulans» представляет собой вид бактерий, вырабатывающих молочную кислоту, рода Bacillus. Они являются грамположительными палочками и обычно являются каталаза-образующими, спорообразующими, подвижными и факультативно анаэробными. Примером Bacillus coagulans является штамм Bacillus coagulans MG-2, выделенный из почвы и идентифицированный по последовательности рДНК 16S (см. пример 5). Другие примеры Bacillus coagulans описаны в литературе и доступны из соответствующих депозитарных организаций, таких как NCFMB в Шотландии (http://www.ncimb.com/) и DSMZ в Германии (http://www.dsmz.de/). В одном варианте реализации Bacillus coagulans представляет собой адаптированный штамм Bacillus.

«Адаптированный штамм Bacillus» означает штамм Bacillus, обычно штамм Bacillus coagulans, адаптированный в процессе адаптации для более высокой переносимости сывороточного побочного продукта, такого как сывороточный пермеат или DLP, чем неадаптированный (исходный) штамм. В одном варианте реализации адаптированный штамм Bacillus адаптирован в соответствии со способом, описанным в примере 4.

Примеры адаптированных штаммов описаны в примере 4 (UCD1 и UCD2). Исходный штамм Bacillus можно выделить из природных источников или приобрести в депозитарии культур. Примером исходного штамма является штамм MG-2, описанный ниже.

Примеры

Далее настоящее изобретение описано со ссылкой на конкретные примеры. Они являются лишь примером и приведены только в иллюстративных целях; они никоим образом не предназначены для ограничения объема исключительного права, заявленного в формуле изобретения, или описанного изобретения. Приведенные примеры представляют собой наилучший способ, предполагаемый в настоящее время для практического осуществления изобретения.

На фиг. 1 представлен общий способ получения согласно настоящему изобретению чистой молочной кислоты из сывороточного побочного продукта с применением бактериальной ферментации. На первой стадии А сывороточный побочный продукт нейтрализуют с помощью основного щелочного металла, доводя рН сывороточного побочного продукта до примерно 7. На второй стадии В нейтрализованный сывороточный побочный продукт необязательно нагревают для облегчения выпадения солей кальция и фосфата в осадок, который удаляют из сывороточного побочного продукта на стадии разделения С. На стадии D осветленный сывороточный побочный продукт добавляют в реактор вместе с инокулятом бактерий, способных к биопревращению лактозы в молочную кислоту, и подходящей культуральной средой, и инкубируют в течение определенного периода времени, обычно от 20 до 50 часов при 40-50°С, чего достаточно для метаболизма лактозы бактериями в ферментативном бульоне с образованием молочной кислоты, которую обычно превращают в соль молочной кислоты (обычно лактат кальция). На стадии Е ферментативный бульон необязательно обрабатывают (т.е. центрифугируют) для удаления бактерий. На стадии F бульон подкисляют подходящей кислотой для высвобождения молочной кислоты из лактата кальция с получением дополнительного количества осажденного кальция. Если кислота, используемая для подкисления, представляет собой серную кислоту, то кальциевый осадок представляет собой гипс (сульфат кальция). На стадии G, стадии дополнительного центрифугирования, удаляют гипсовый осадок из бульона. На стадии Н ферментативный бульон обрабатывают для выделения и очистки молочной кислоты с применением одной или более стадий разделения (например, ультрафильтрации для удаления белка и катионного и анионного обмена для удаления остаточных минералов из бульона) и необязательно обезвоживания для концентрирования молочной кислоты.

ПРИМЕР 1

На фиг. 2-4 представлен вариант реализации способа согласно настоящему изобретению получения молочной кислоты из сывороточного побочного продукта, включающего стадии предварительной обработки (фиг. 2), стадию бактериальной ферментации и стадии последующей обработки (фиг. 3).

А: Предварительная обработка

На фиг. 2 представлены стадии предварительной обработки. Субстрат, в данном случае делактозный сывороточный пермеат (DLP) или сывороточный пермеат (WP) нейтрализовали порошкообразным гидроксидом кальция (30% мас./об.) для доведения рН субстрата до примерно 7. Затем образец нагревали при 60°С в течение 20 минут для облегчения осаждения кальция и фосфата, а затем центрифугировали субстрат при 8000 об./мин. в течение 7 минут для удаления осадка. Надосадочную жидкость сохраняли для анализа и дальнейшей обработки. Анализ надосадочной жидкости представлен в таблице 1.

Применение осаждения с гидроксидом кальция обеспечивает уменьшение содержания кальция в сывороточном пермеате и делактозном сывороточном пермеате на 58% и 78%, соответственно, и уменьшение общего содержания фосфата в сывороточном пермеате и делактозном сывороточном пермеате на 68% и 86%, соответственно. Кроме того, содержание магния уменьшено на 30-50%.

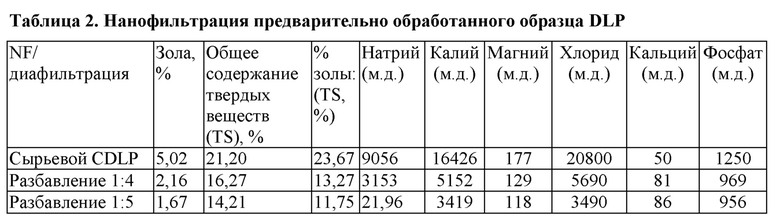

На следующей стадии надосадочную жидкость обрабатывали для удаления одновалентных ионов. Данная стадия способствует дальнейшей бактериальной ферментации и последующей переработке ферментативного бульона, и включает обработку осветленного сывороточного побочного продукта (CDLP) посредством нанофильтрации (Крудиафильтрации с использованием мембран GE-Osmonic с отсечением по молекулярной массе 150-300 дальтон и 4х или 5х объемами воды для диафильтрации. Анализ нанофильтрованного DLP представлен в таблице 2.

Использование стадии нанофильтрации/диафильтрации с 4х объемами воды для диафильтрации снижает концентрацию хлорида на 84% в пересчете на % от общего содержания твердых веществ, и обеспечивает удаление золы на 50% в пересчете на % от общего содержания твердых веществ. Удалено существенное количество ионов натрия и калия, а также хлорид-ионов, как указано выше.

В: Бактериальная ферментация

Осветленный субстрат DLP, полученный после нанофильтрации/диафильтрации, использовали для бактериальной ферментации в ферментационном реакторе.

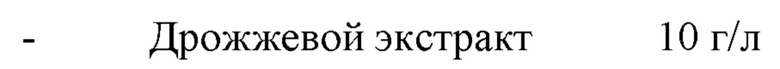

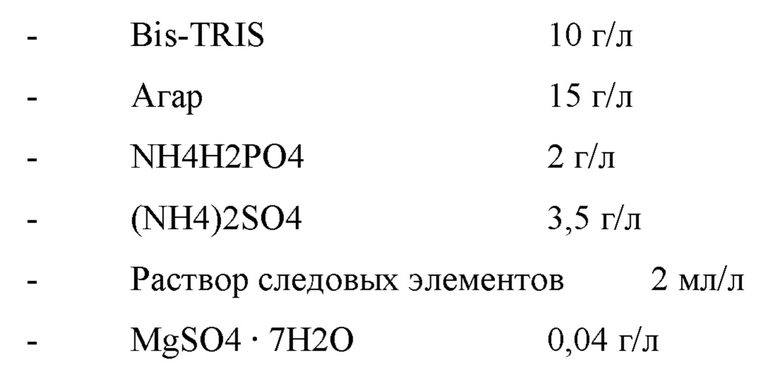

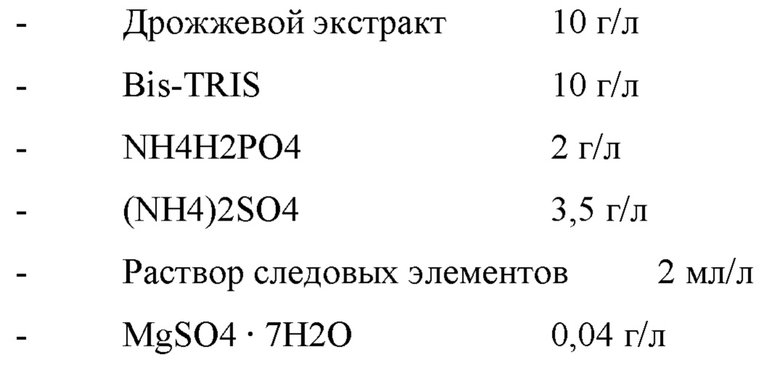

В1: Получение твердой среды для сохранения штамма

Следующие твердые компоненты смешивали в воде до полного растворения, и затем автоклавировали при 121°С в течение 15 минут (количество добавленных твердых веществ рассчитывали так, чтобы после добавления концентрированного сывороточного пермеата (cWP) к среде получить значения, указанные ниже)

• Нанофильтрованный концентрированный сывороточный пермеат (nfcWP) автоклавировали при 105°С в течение 15 минут для минимизации потерь лактозы на нагревание и рН-зависимой реакции Майяра. Затем его смешивали с другими стерильными компонентами среды в требуемой концентрации.

• Среду доводили до рН 6,5 с помощью 6 М раствора NaOH и выливали в чашки Петри, а затем оставляли затвердевать.

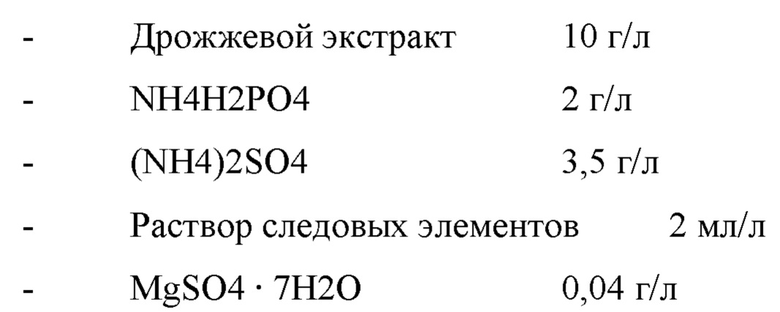

В2: Получение жидкой среды для первичного инокулята

• Следующие твердые компоненты смешивали в 850 мл воды до полного растворения (количество добавляемых твердых веществ рассчитывали так, чтобы после добавления nfcWP к среде получить значения, указанные ниже)

• К полученной смеси добавляли 150 мл nfcWP и тщательно перемешивали. Среду доводили до рН 6,5 с помощью 6 М раствора NaOH.

• Затем смесь пропускали через вакуумное фильтровальное устройство, установленное вверху флакона, с размером пор 0,2 мкм.

• Для инокуляции ферментационной емкости со вторичным инокулятом необходим конечный объем 1000 мл.

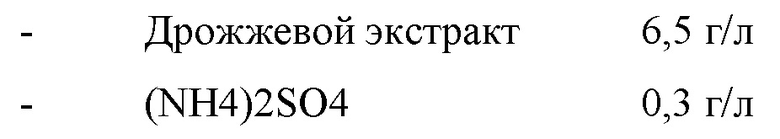

В3: Получение жидкой среды для ферментации вторичного инокулята

• Следующие твердые компоненты смешивали в 7800 мл воды до полного растворения (количество добавляемых твердых веществ рассчитывали так, чтобы после добавления nfcWP к среде получить значения, указанные ниже)

• К полученной смеси добавляли 1200 мл nfcWP и тщательно перемешивали. Среду доводили до рН 6,5 с помощью 6 М раствора NaOH.

• Затем смесь под давлением пропускали через фильтровальную мембрану с размером пор 0,2 мкм в пустую стерилизованную ферментационную емкость.

• рН в ферментационной емкости поддерживали при рН 6,5 посредством автоматического добавления Са(ОН)2

• Перемешивание в емкости регулировали при 100 об./мин.

• Температуру в емкости регулировали при 48°С

• Для инокуляции производственной ферментационной емкости необходимо конечный объем 8000 мл.

В4: Получение ферментативной среды для периодического процесса с конечным объемом 105 л.

Следующие твердые компоненты смешивали в 72 л nfcWP до полного растворения (количество добавляемых твердых веществ рассчитывали относительно конечного объема ферментации (105 л))

Среду доводили до рН 6,5 с помощью 30% (мас./об.) суспензии Са(ОН)2 и регулировали при указанном рН в течение всей ферментации.

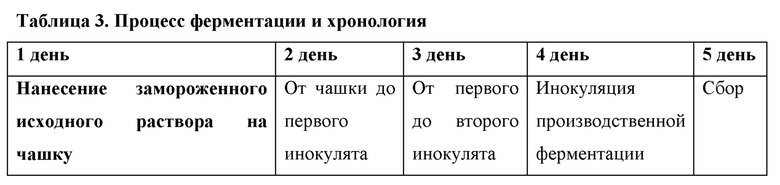

В5: Процесс ферментации и хронология

1. Штамм Bacillus Coagulans UCD 2 регенерируют из исходных растворов по меньшей мере за 24 часа до получения первого инокулята.

Из скошенного или замороженного исходного раствора делают штриховой посев в форме одной петли на чашке с твердой средой и инкубируют при 54°С в течение 24 часов.

2. Затем одну колонию из указанной чашки с UCD 2 асептически переносят в первичный инокулят объемом 1 л. Его оставляют на 16-18 часов в инкубаторе без встряхивания при 54°С для достижения минимальной оптической плотности 0,5, которую измеряют с помощью спектрофотометра, настроенного на 600 нм.

3. Весь первичный инокулят объемом 1 л асептически переносят в ферментер вторичного инокулята с конечным объемом 8 л. Его инкубируют при встряхивании при 100 об./мин. и при температуре, установленной на 48°С.Инкубацию проводят в течение 8-10 часов до достижения оптической плотности (ОП) от 0,5 до 0,8. Для данной реакции ферментации рН регулируют с помощью NaOH для обеспечения возможности проведения измерений ОП.

4. Весь вторичный инокулят объемом 8 л асептически переносят в производственный ферментер с получением исходного объема 80 л. Его инкубируют при встряхивании при 100 об./мин. и при температуре, установленной на 48°С. Для данной реакции ферментации рН регулируют с помощью 30% мас./об. Са(ОН)2 с получением лактата кальция.

5. Начало быстрого добавления основания осуществляют через 3-6 часов.

6. Как упомянуто выше, концентрация лактозы в cWP варьируется в зависимости от природы происхождения, и поэтому ее каждый раз необходимо анализировать для определения объемов, необходимых на каждой стадии. В данном протоколе предусмотрена концентрация лактозы в nfcWP 217 г/л. Таким образом, исходная концентрация лактозы в производственной ферментации должна составлять примерно 195 г/л.

С: Последующая обработка

Образец DLP, обработанный химическим осаждением и NF/диафильтрацией, эффективно использовали для получения молочной кислоты и получали концентрацию молочной кислоты примерно от 100 г/л до 130 г/л в образце ферментированного бульона. Указанный бульон был весьма сложным по природе вследствие наличия золы и других ингредиентов из процесса ферментации, таких как остаточные углеводы, белки, низкомолекулярные пептиды и минералы, которые затрудняют последующий процесс. Ферментативный бульон содержит молочную кислоту в форме лактата кальция с бактериальными клетками. На первой стадии последующей переработки бактериальные клетки удаляли простым центрифугированием при 55°С с последующим подкислением серной кислотой (рН~2) для высвобождения свободной молочной кислоты в раствор. Полученный побочный продукт гипс удаляли центрифугированием. На фиг. 3 представлены различные стадии, разработанные для выделения молочной кислоты из ферментативного бульона. Схема разработанного способа включает удаление белков посредством UF с НОММ 1 кДа, пропускание через древесный уголь для осветления, с последующей деминерализацией на катионообменной, а затем на анионообменной смоле. Более конкретно, ферментативный бульон, полученный после подкисления и центрифугирования, пропускали (примерно 3,5 л) через UF мембрану с НОММ 1 кДа для отделения белков; пермеат, полученный после UF обработки, обесцвечивали с помощью промышленного проверенного древесного угля, упакованного в вертикальную колонку с внутренним диаметром 50 мм и высотой 300 мм и объемом рабочего слоя 500 мл, упакованного древесным углем. Растворы бульона объемом 2,4 л пропускали самотеком через колонку с древесным углем. После обработки древесным углем раствор ферментированного бульона (1,8 л) пропускали через оптимизированную селективную катионообменную и анионообменную смолы для удаления минеральных ионов, присутствующих в растворе бульона, при таких же условиях колонки. Окончательный бульон объемом 1,5 л, содержащий 5 г/л молочной кислоты, концентрировали до 80% посредством выпаривания. Выделенная молочная кислота имела чистоту 80% с изомерной чистотой 99% L-молочной кислоты, подтвержденной с помощью ВЭЖХ анализа. На фиг. 4 представлен внешний вид растворов ферментированного бульона после каждой стадии очистки.

ПРИМЕР 2

Повторяли стадии предварительной обработки, описанные в Примере 1, используя несколько основанных гидроксидов металлов (30% (мас./об.)), включая гидроксиды кальция, бария, магния и калия. Образцы описывали с помощью МС-ИСП до и после предварительной обработки для оценки степени деминерализации с применением предварительной обработки. В таблице 5 представлен сравнительный элементарный анализ DLP, предварительно обработанного гидроксидом бария, гидроксидом кальция, гидроксидом магния, гидроксидом калия и аммиаком. Технологические стадии были такими же, как для примера 1, за исключением того, что образец центрифугировали при 4000g × 5 минут.

ПРИМЕР 3

В данном примере, описанном со ссылкой на фиг. 5 и 6, предварительные технологические стадии, стадия бактериальной ферментации и первоначальная дальнейшая обработка были такими же, как описано в примере 1. В примере 3 ферментативный бульон, содержащий 112 г/л молочной кислоты, перерабатывали в ходе дальнейшей переработки. На первой стадии 4,12 л ферментированного бульона пропускали через колонку с древесным углем для удаления окрашенных частиц. 4 л образца, полученного после обработки древесным углем, подвергали деминерализации с помощью катионообменной и анионообменной смол в колонке с упакованным слоем с внутренним диаметром 50 мм и высотой 300 мм. 3,5 л бесцветного раствора с содержанием молочной кислоты 5 г/л, собранного после пропускания через анионообменную смолу, концентрировали до 80% посредством выпаривания. ВЭЖХ анализ показал, что выделенная молочная кислота имеет чистоту 98% с изомерной чистотой >99% L-молочной кислоты. Образцы, полученные после каждой технологической стадии, представлены на фиг. 6.

ПРИМЕР 4

Адаптация Bacillus Coagulans

В. coagulans не могут вырастать на сывороточном пермеате до 20% или на DLP до объема более 10% на единицу объема питательной среды (об./об.)

1. Bacillus coagulans WT инокулировали в чашки с твердой средой в диапазоне концентраций DLP (5, 10, 15, 20, 25, 30 и 35% об./об.) для определения предела роста исходного штамма (дикого типа (WT)) на DLP.

2. Чашки инкубировали при 54°С в течение 16 часов, положительный рост определяли по колониям, время появления которых на твердой питательной среде соответствует времени появления штамма WT при выращивании на TSA чашках, содержащих 5% DLP, при таких же условиях выращивания.

3. Определяли, что колонии переносят концентрацию 10% (об./об.) DLP. Наблюдали небольшие колонии при 15%, но они не соответствовали критерию положительного роста, описанного в пункте 2. При концентрации DLP 20% и выше не наблюдали никакие колонии.

4. Колонии из чашек, содержащих 10% DLP, переносили в жидкую среду, содержащую 15% DLP, и полученные культуры инкубировали без встряхивания в экспериментальных пробирках при 54°С в течение 96 часов.

5. Из полученных культур каждые 24 часа брали образцы и помещали на твердую среду, содержащую 15% DLP, и инкубировали, как описано в пункте 2. В течение времени с 48 по 96 час наблюдали множество колоний, но брали лишь колонии, соответствующие критерию положительного роста, описанному в пункте два, для дальнейшей адаптации, выполняемой посредством повторения процедуры с колониями, способными расти при 15% DLP, которые использовали в качестве инокулята для жидкой культуры с 20% DLP.

6. Описанный процесс повторяли с применением 20-40% DLP в течение нескольких месяцев. После этого 5%-ные приращения, показавшие эффективность для адаптации штамма, чтобы увеличить его переносимость с 10% DLP до 40% DLP, уже не могли обеспечивать такую же скорость адаптации. Колонии, соответствующие критерию положительного роста при 40%, собирали и обозначали как Bacillus coagulans UCD 1.

7. Для адаптации штамма к более высоким концентрациям DLP использовали приращения по 2% и такие же способы отбора проб и скрининга, как описаны выше. Их повторяли до получения колоний, соответствующих критерию положительного роста, которые выделяли в чашках, содержащих 50% DLP на твердой среде. Полученные колонии собирали и обозначали как Bacillus coagulans UCD 2.

8. UCD 1 и UCD 2 проверяли на способность вырабатывать молочную кислоту из WP и DLP, и эти адаптированные штаммы могли вырабатывать молочную кислоту из WP (50% об./об.) и DLP (50% (об./об.)) как из единственного источника лактозы. Штамм дикого типа не мог расти на WP или DLP в концентрации 50% (об./об.).

ПРИМЕР 5

Образцы почвы из UCD инкубировали в жидкой среде, содержащей 30% (об./об.) DLP. Жидкую среду инкубировали в течение 3 недель. Каждую неделю брали образцы и высевали на твердую питательную среду с 30% DLP (об./об.). Изоляты проверяли на выработку молочной кислоты. MG-2 идентифицировали как Bacillus coagulans. Указанные бактерии вырабатывали молочную кислоту при выращивании на WO и DLP в концентрации до 50% (об./об.).

Эквиваленты

В изложенном выше описании подробно описаны предпочтительные в настоящее время варианты реализации данного изобретения. Многочисленные модификации и варианты, возможные при их практическом осуществлении, могут стать понятны для специалистов в данной области техники при прочтении настоящего описания. Предусмотрено, что такие модификации и варианты входят в объем прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАЦИЯ МИНЕРАЛЬНОГО СОСТАВА МОЛОКА | 2016 |

|

RU2719786C2 |

| НИЗКОЛАКТОЗНЫЙ И БЕЗЛАКТОЗНЫЙ МОЛОЧНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2550274C2 |

| ВЫДЕЛЕНИЕ И ОЧИСТКА КОМПОНЕНТОВ СЫВОРОТКИ | 2010 |

|

RU2522491C2 |

| ВЫСУШЕННАЯ РАСПЫЛЕНИЕМ 3-ФУКОЗИЛЛАКТОЗА | 2018 |

|

RU2810298C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОГО ПРОДУКТА | 2012 |

|

RU2627183C2 |

| ПРОДУКТ НА ОСНОВЕ МОЛОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2607382C2 |

| МОЛОЧНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2585236C2 |

| ОЧИСТКА ОЛИГОСАХАРИДОВ ОТ ФЕРМЕНТАЦИОННОГО БУЛЬОНА ПОСРЕДСТВОМ ИСПОЛЬЗОВАНИЯ ФИЛЬТРАЦИИ | 2020 |

|

RU2808729C2 |

| СПОСОБ ОЧИСТКИ СИАЛИЛИРОВАННЫХ ОЛИГОСАХАРИДОВ | 2018 |

|

RU2799091C2 |

| СПОСОБ ОЧИСТКИ L-ФУКОЗЫ ОТ ФЕРМЕНТАЦИОННОГО БУЛЬОНА | 2018 |

|

RU2789351C2 |

Изобретение относится к биотехнологии. Предложен способ получения чистой молочной кислоты из сывороточного побочного продукта с высоким содержанием лактозы и минералов, например из сывороточного пермеата, концентрированного сывороточного пермеата и делактозного сывороточного пермеата, которые содержат по меньшей мере 30 г/л лактозы и по меньшей мере 1500 м.д. хлорида. Нейтрализуют сывороточный побочный продукт основным гидроксидом металла с получением осадка, содержащего кальций и фосфат. Отделяют осадок с получением осветленного сывороточного побочного продукта. Инкубируют осветленный сывороточный побочный продукт с бактериями, способными к биопревращению лактозы в молочную кислоту. Получают ферментативный бульон, содержащий молочную кислоту в форме соли. Подкисляют бульон для высвобождения молочной кислоты из соли молочной кислоты. Удаляют осадок, полученный при подкислении. Обрабатывают подкисленный ферментативный бульон для выделения чистой молочной кислоты посредством удаления остаточных солей и воды, и необязательно белка. Способ обеспечивает получение молочной кислоты, имеющей чистоту 80-98% и изомерную чистоту >98% L-молочной кислоты. 25 з.п. ф-лы, 6 ил., 8 табл., 5 пр.

1. Способ получения чистой молочной кислоты из жидкого сывороточного побочного продукта, выбранного из сывороточного пермеата, концентрированного сывороточного пермета и делактозного сывороточного пермеата, который содержит по меньшей мере 30 г/л лактозы и по меньшей мере 1500 м.д. хлорида, включающий стадии:

нейтрализации сывороточного побочного продукта основным гидроксидом металла с получением осадка, содержащего кальций и фосфат;

отделения осадка от сывороточного побочного продукта с получением осветленного сывороточного побочного продукта;

инкубации осветленного сывороточного побочного продукта с бактериями, способными к биопревращению лактозы в молочную кислоту, с получением ферментативного бульона, содержащего молочную кислоту в форме соли молочной кислоты;

подкисления ферментативного бульона для высвобождения молочной кислоты из соли молочной кислоты;

удаления из бульона осадка, полученного при подкислении; и

обработки подкисленного ферментативного бульона для выделения чистой молочной кислоты.

2. Способ по п. 1, в котором основной гидроксид металла представляет собой гидроксид кальция или гидроксид бария.

3. Способ по любому из пп. 1, 2, в котором сывороточный побочный продукт выбран из концентрированного сывороточного пермеата и делактозного сывороточного пермеата.

4. Способ по любому из пп. 1-3, в котором сывороточный побочный продукт представляет собой концентрированный сывороточный пермеат, содержащий по меньшей мере 200 г/л лактозы.

5. Способ по любому из пп. 1-4, в котором сывороточный побочный продукт представляет собой делактозный сывороточный пермеат, содержащий по меньшей мере 240 г/л лактозы.

6. Способ по любому из пп. 1-5, в котором сывороточный побочный продукт нагревают после нейтрализации и до отделения осадка.

7. Способ по любому из пп. 1-6, в котором стадии нейтрализации и разделения обеспечивают снижение содержания кальция в сывороточном побочном продукте на 65%-85% (сухой массы).

8. Способ по любому из пп. 1-7, в котором стадии нейтрализации и разделения обеспечивают снижение содержания фосфата в сывороточном побочном продукте на 75%-95% (сухой массы).

9. Способ по любому из пп. 1-8, включающий стадию фильтрации осветленного сывороточного побочного продукта с применением нанофильтрации/диафильтрации для удаления одновалентных ионов.

10. Способ по п. 9, в котором на стадии нанофильтрации/диафильтрации используют мембрану с номинальным отсечением по молекулярной массе примерно 150-300 дальтон и от 2 до 5 объемов воды для диафильтрации.

11. Способ по любому из пп. 1-10, в котором обработка подкисленного ферментативного бульона для выделения чистой молочной кислоты включает ультрафильтрацию для удаления белков, липидов, окрашенных частиц и высокомолекулярных соединений.

12. Способ по любому из пп. 1-11, в котором обработка подкисленного ферментативного бульона для выделения чистой молочной кислоты включает стадии катионного обмена и анионного обмена.

13. Способ по п. 1, в котором сывороточный побочный продукт представляет собой делактозный сывороточный пермеат, и указанный способ включает стадии:

нейтрализации делактозного сывороточного пермеата гидроксидом кальция с получением осадка, содержащего кальций и фосфат;

отделения осадка от делактозного сывороточного пермеата с получением осветленного делактозного сывороточного пермеата;

фильтрации осветленного делактозного сывороточного пермеата с применением нанофильтрации/диафильтрации для удаления одновалентных ионов для дополнительного осветления делактозного сывороточного пермеата;

инкубации осветленного делактозного сывороточного пермеата с бактериями, способными к биопревращению лактозы в молочную кислоту, с получением ферментативного бульона, содержащего лактат кальция;

подкисления ферментативного бульона для высвобождения молочной кислоты из лактата кальция;

удаления из бульона осадка, полученного при подкислении; и

обработки подкисленного ферментативного бульона посредством катионного обмена и анионного обмена для удаления солей; и

обезвоживания подкисленного ферментативного бульона с получением чистой молочной кислоты.

14. Способ по любому из пп. 1-13, в котором сывороточный побочный продукт является единственным источником лактозы для бактерий на стадии ферментации.

15. Способ по любому из пп. 1-14, в котором выделенная молочная кислота имеет чистоту по меньшей мере 80%.

16. Способ по любому из пп. 1-15, в котором выделенная молочная кислота имеет чистоту по меньшей мере 90%.

17. Способ по любому из пп. 1-16, в котором выделенная молочная кислота представляет собой L-молочную кислоту.

18. Способ по любому из пп. 1-17, в котором выделенная молочная кислота имеет изомерную чистоту по меньшей мере 98% L-молочной кислоты.

19. Способ по любому из пп. 1-18, в котором перед подкислением ферментативный бульон обрабатывают для удаления бактериальных клеток.

20. Способ по любому из пп. 1-19, в котором ферментативный бульон подкисляют примерно до рН 2.

21. Способ по любому из пп. 1-20, в котором ферментативный бульон подкисляют серной кислотой.

22. Способ по любому из пп. 1-21, в котором осадок, полученный при подкислении, отделяют от ферментативного бульона центрифугированием.

23. Способ по любому из пп. 1-22, в котором подкисленный ферментативный бульон подвергают ультрафильтрации с получением пермеата, содержащего молочную кислоту.

24. Способ по любому из пп. 1-23, в котором для UF используют мембрану, имеющую номинальное отсечение по молекулярной массе от 800 до 1200 дальтон.

25. Способ по п. 23 или 24, в котором пермеат, содержащий молочную кислоту, подвергают ионному обмену для удаления ионов из пермеата.

26. Способ по п. 25, в котором пермеат подвергают катионному обмену и анионному обмену.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 4698303 A, 06.10.1987 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Станок для резки трубы при ее непрерывном движении | 1977 |

|

SU770684A2 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| ВУТКАРЕВА И.И., БОЛОГА М.К | |||

| Особенности получения молочной кислоты из частично депротеинизированной сыворотки | |||

| Электронная обработка материалов, 2015, 51(5), с | |||

| Счетный сектор | 1919 |

|

SU107A1 |

Авторы

Даты

2021-12-28—Публикация

2017-08-08—Подача