ОБЛАСТЬ ТЕХНИКИ

[1] Настоящее изобретение относится к способу и устройству для измерения мелких дефектов в листах стекла, встроенному в технологическую линию в системе обработки листов стекла.

УРОВЕНЬ ТЕХНИКИ

[2] Производители листов стекла, в частности листов стекла, которым придают различные изогнутые формы, предназначенных для применения в качестве автомобильных ветровых стекол, задних стекол и боковых стекол, желают выявлять мелкие царапины или другие дефекты, которые видны на поверхности или внутри отформованных листов, воспринимаемые зрением человека, например, водителя или пассажира автотранспортного средства, в котором такое стекло может быть установлено в качестве ветрового стекла, заднего стекла или бокового стекла.

[3] Известны различные виды систем оптического контроля листов стекла. Одна известная система оптического контроля раскрыта в публикации заявки на патент США №2012/0098959 А1, причем права по этой заявке также принадлежат правопреемнику изобретения, раскрытого в данном документе. Эта раскрытая система оптического контроля может быть реализована либо в лаборатории (т.е., вне технологической линии), либо во встроенной в технологическую линию компоновке, в которой система контроля установлена для контроля листов стекла, измерения и оценки величины передаваемого оптического искажения, а также для обнаружения и измерения мелких дефектов в отформованных листах, во время их транспортировки в системе обработки, как, например, раскрыто в публикации заявки на патент США №2016/0257598 А1, причем права по этой заявке также принадлежат правопреемнику изобретения, раскрытого в данном документе. Эта раскрытая система содержит механизм захвата и позиционирования листа стекла, предназначенный для удаления листа стекла, а также для удержания и точного позиционирования листа в предварительно выбранном положении, таком как, например, угол установки листа стекла в автотранспортном средстве, для более точного измерения передаваемого оптического искажения, воспринимаемого зрением пассажира автотранспортного средства.

[4] Однако в этих и других известных системах данные с одной камеры, полученные в одном предварительно выбранном положении, используются для анализа, как передаваемого оптического искажения, так и мелких дефектов. Хотя этот подход минимизирует объем и частоту получения данных изображения, оптимальные параметры получения изображений (например, разрешение изображения, положение листа стекла относительно просветного экрана, рисунок просветного экрана) отличаются для этих двух анализов.

[5] Может быть полезно использовать способ и устройство, которые оптимизированы и предназначены исключительно для обнаружения и измерения мелких дефектов в листах стекла.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[6] Раскрытое устройство и связанный с ним способ обнаружения и измерения мелких оптических или препятствующих обзору дефектов в выбранной области листа стекла содержит просветный экран, содержащий контрастные элементы, расположенные в виде предварительно заданного рисунка, камеру для получения набора данных изображения, содержащую по меньшей мере одно изображение просветного экрана, связанное с выбранной областью листа стекла, когда лист стекла перемещается в предварительно выбранное положение на конвейере между камерой и просветным экраном, и вычислительное устройство, содержащее по меньшей мере один процессор, запрограммированный для реализации логики с целью получения данных изображения, разработки карты интенсивности из набора данных изображения, а также идентификации и определения местоположения мелких дефектов из карты интенсивности.

[7] В одном раскрытом варианте осуществления камера представляет собой однострочную камеру, просветный экран проходит по всему размеру выбранной области в направлении, перпендикулярном направлению транспортировки, а набор данных изображения содержит данные от множества изображений строчной развертки для листа стекла при транспортировке листа стекла по пути между камерой и просветным экраном.

[8] В одном раскрытом варианте осуществления устройство содержит расположенный выше по потоку конвейер и расположенный ниже по потоку конвейер, каждый из которых транспортирует каждый лист стекла в условно горизонтальном положении. Расположенный выше по потоку конвейер и расположенный ниже по потоку конвейер расположены друг за другом, причем их смежные концы расположены на расстоянии друг от друга с образованием зазора выбранного размера, таким образом, что, когда лист стекла транспортируют от расположенного выше по потоку конвейера к расположенному ниже по потоку конвейеру, часть листа стекла остается без опоры при транспортировке через зазор. В этом раскрытом варианте осуществления просветный экран установлен так, что камера может получать множество изображений просветного экрана, когда часть листа стекла без опоры транспортируют между расположенным выше по потоку и расположенным ниже по потоку конвейерами, смежными между собой.

[9] Раскрытое устройство может также содержать идентификатор детали листа стекла, содержащий датчик, установленный в требуемом местоположении выше по потоку от опорной рамы для листа стекла, с возможностью получения данных, связанных с формой листа стекла. Программируемое устройство управления также может содержать логику для анализа полученных данных и идентификации листа стекла как одной из набора известных форм деталей, и/или выбора желаемой области на детали из стекла для проведения анализа мелких дефектов. В одном варианте осуществления датчик представляет собой камеру, а данные, связанные с формой листа стекла, формируют из набора данных изображения, полученных камерой для использования при обнаружении/измерении мелких оптических или препятствующих обзору дефектов.

[10] В одном раскрытом варианте осуществления раскрытое устройство и способ измерения мелких дефектов в листах стекла применены в технологической линии в системе изготовления листов стекла, содержащей станцию нагрева для нагрева листа стекла до температуры, достаточной для размягчения стекла с целью придания ему требуемой формы, станцию гнутья, в которой размягченному листу придают требуемую форму, и станцию охлаждения, в которой отформованный лист стекла охлаждают управляемым образом.

[11] Раскрытое устройство также содержит по меньшей мере одно вычислительное устройство, содержащее описанную выше логику идентификации формы детали, а также логику приема полученных наборов данных изображения и выполнения вышеописанных операций оптической обработки для анализа оптических характеристик листа стекла и визуального отображения или представления иным образом выбранной информации, связанной с анализами.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

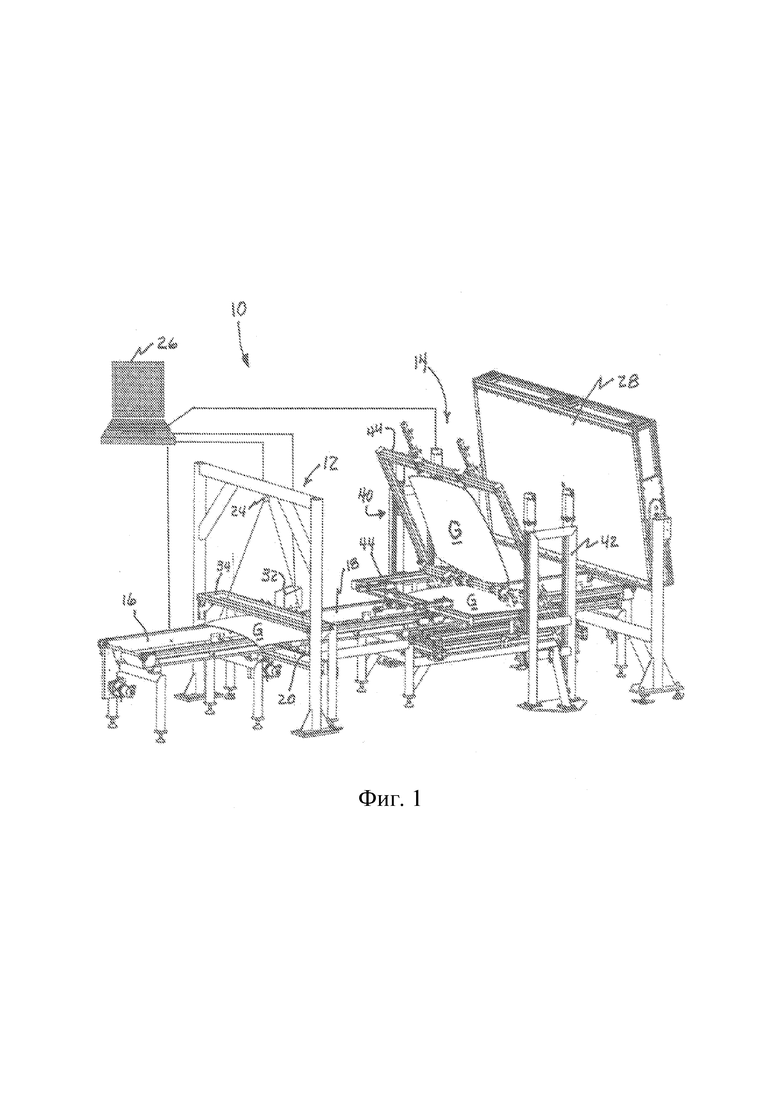

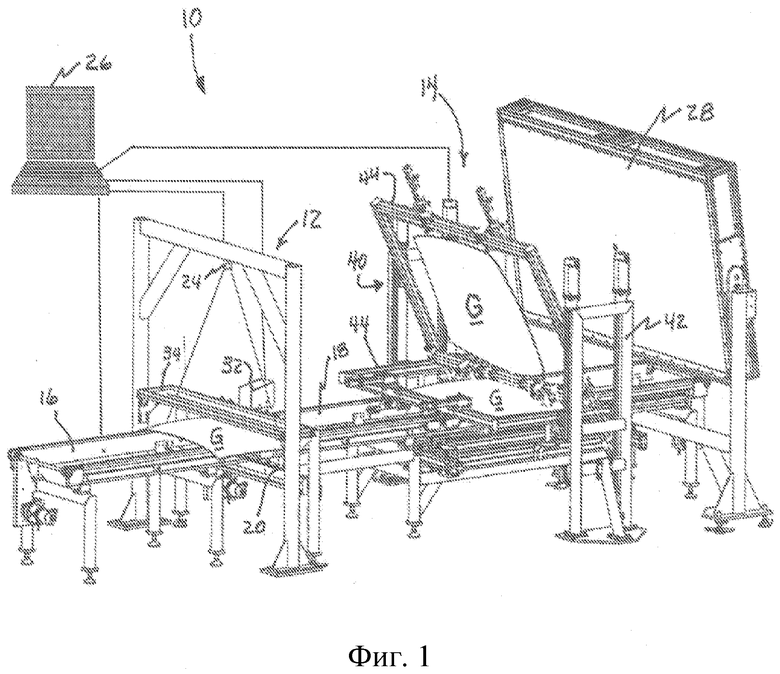

[12] На фиг. 1 представлен вид в перспективе одного варианта осуществления раскрытой системы оптического контроля листа стекла;

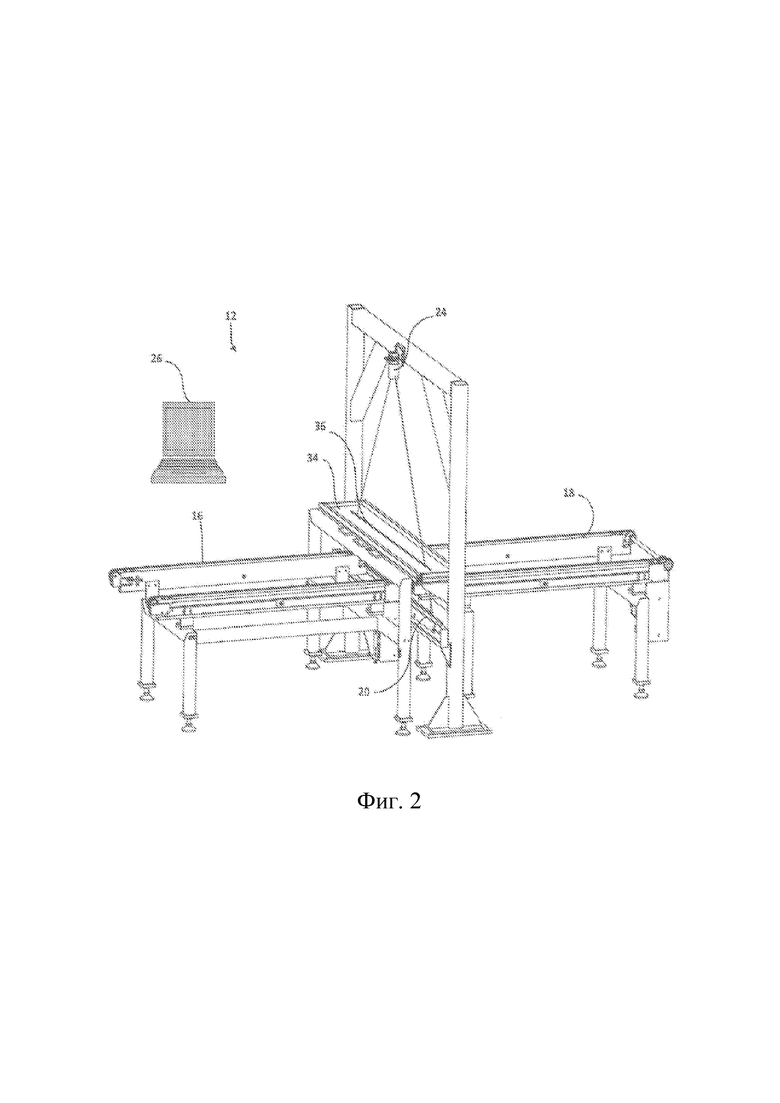

[13] на фиг. 2 представлен вид в перспективе одного варианта осуществления устройства для измерения мелких оптических или препятствующих обзору дефектов, которое может быть использовано в системе по фиг. 1;

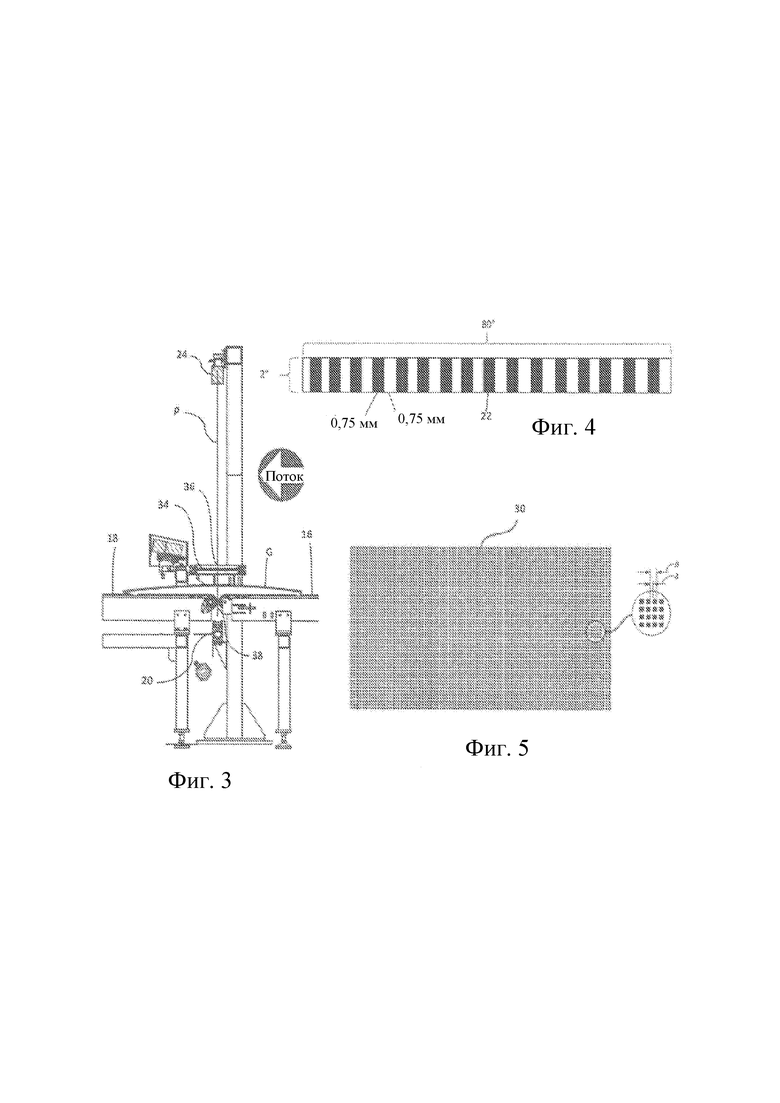

[14] на фиг. 3 представлен частичный вид сбоку смежных концов расположенного выше по потоку и расположенного ниже по потоку конвейеров и первого просветного экрана, которые могут быть использованы в устройстве по фиг. 2;

[15] на фиг. 4 представлен один вариант осуществления первого рисунка просветного экрана, который может быть использован в устройстве для измерения мелких оптических или препятствующих обзору дефектов;

[16] на фиг. 5 представлен один вариант осуществления первого рисунка просветного экрана, который может быть использован в устройстве для измерения передаваемого оптического искажения;

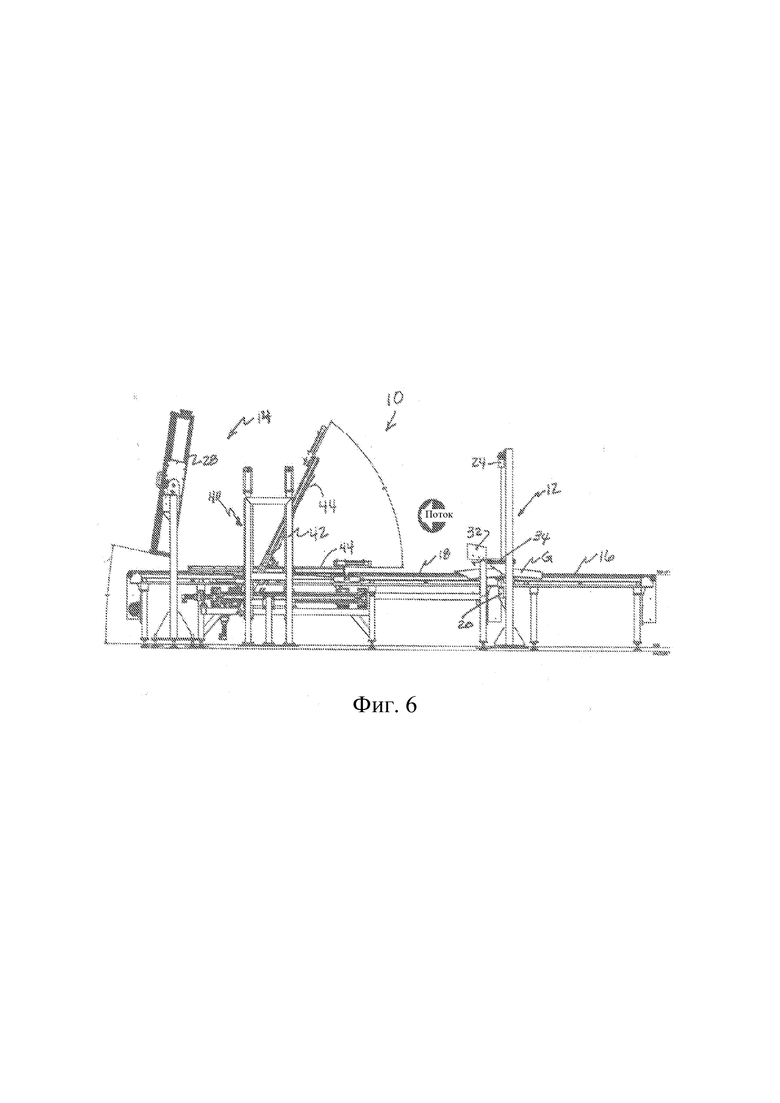

[17] на фиг. 6 представлен вид сбоку одного варианта осуществления раскрытой системы оптического контроля листа стекла;

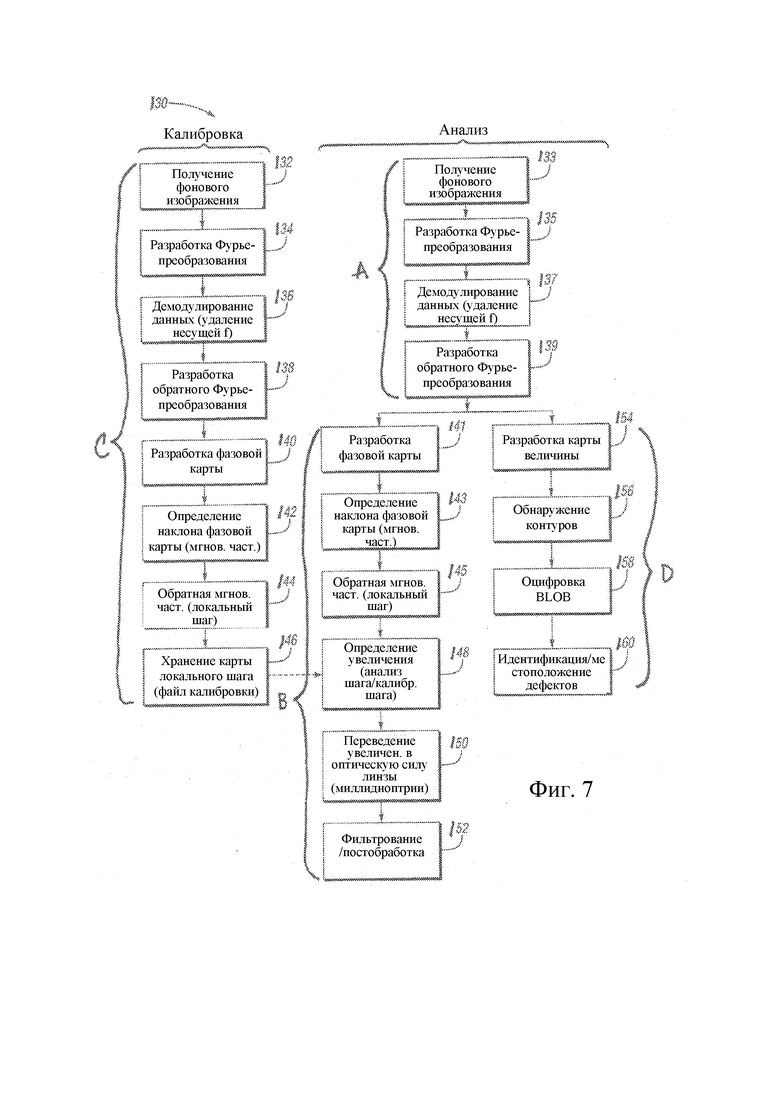

[18] на фиг. 7 представлена блок-схема одной из раскрытых операций процесса, выполняемых в рамках анализов мелких дефектов и передаваемого оптического искажения;

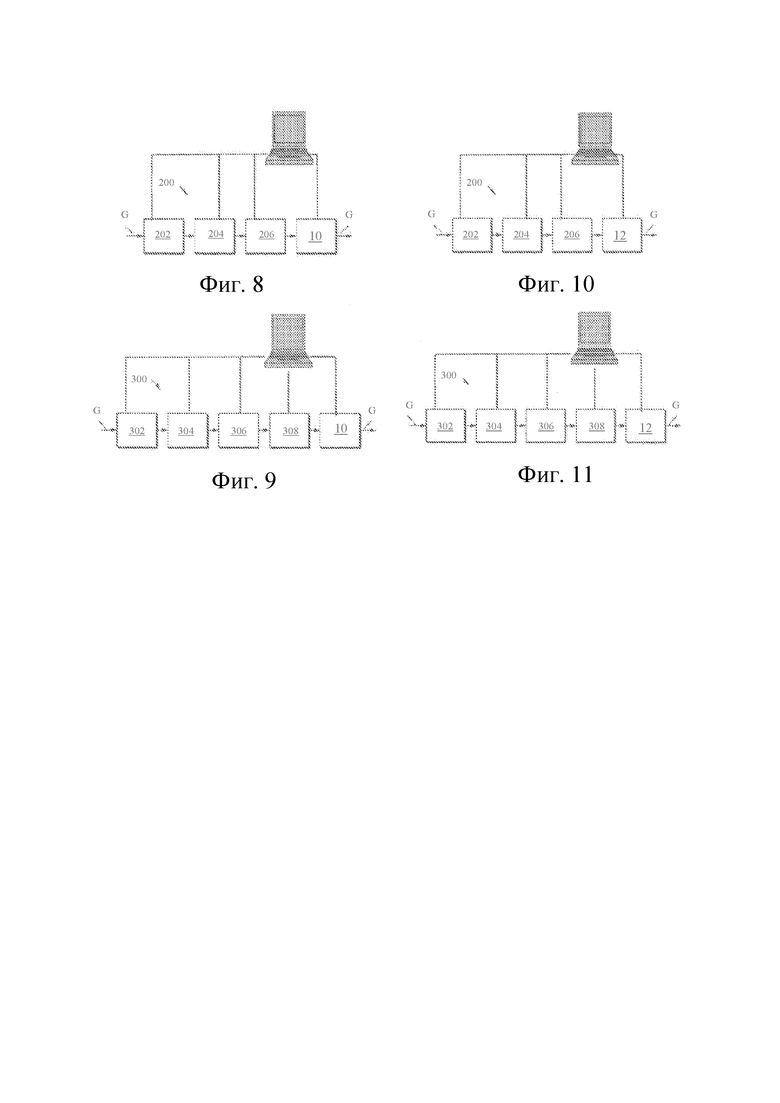

[19] на фиг. 8 представлен схематический чертеж одного варианта осуществления раскрытой системы оптического контроля для технологической линии, установленной на типичной технологической линии формования и закалки автомобильного стекла;

[20] на фиг. 9 представлен схематический чертеж другого варианта осуществления раскрытой системы оптического контроля для технологической линии, установленной на типичной технологической линии формования автомобильного ветрового стекла;

[21] на фиг. 10 представлен схематический чертеж одного варианта осуществления раскрытого устройства для измерения мелких дефектов, установленного на типичной технологической линии формования и закалки автомобильного стекла; и

[22] на фиг. 11 представлен схематический чертеж одного варианта осуществления раскрытого устройства для измерения мелких дефектов, установленного на типичной технологической линии формования автомобильного ветрового стекла.

ПОДРОБНОЕ ОПИСАНИЕ

[23] В данном описании изобретения в необходимом объеме раскрыты подробные варианты осуществления настоящего изобретения; однако следует понимать, что раскрытые варианты осуществления являются только примерами осуществления изобретения, которые могут быть реализованы в различных и альтернативных вариантах. Фигуры не обязательно выполнены с соблюдением масштаба; некоторые признаки могут быть преувеличены или преуменьшены для того, чтобы показать детали конкретных составляющих. Вследствие этого конкретные конструктивные и функциональные детали, раскрытые в настоящем документе, должны быть истолкованы не как ограничивающие, а только в качестве показательной основы для обучения специалиста в данной области техники тому, как различными способами применять настоящее изобретение.

[24] Согласно фиг. 1, находящаяся в технологической линии система оптического контроля листов стекла, в общем обозначенная как 10, содержит устройство 12 для идентификации и измерения мелких дефектов и устройство 14 для измерения передаваемого оптического искажения. Система 10 может быть установлена в систему изготовления листов стекла, содержащую одну или несколько станций обработки и один или несколько конвейеров 16, 18 для транспортировки листа стекла от станции к станции в ходе обработки.

[25] Устройство 12 для идентификации и измерения мелких дефектов может содержать первый просветный экран 20, содержащий контрастные элементы, расположенные в виде предварительно заданного рисунка 22 (как изображено на фиг. 4), первую камеру 24 для получения первого набора данных изображения, содержащую по меньшей мере одно изображение первого просветного экрана 20, связанное с первой выбранной областью листа стекла G, когда лист стекла G перемещается в предварительно выбранное положение на конвейере между камерой и первым просветным экраном. Первая выбранная область может представлять собой предварительно заданную область на поверхности листа стекла, в пределах которой является желательной идентификация мелких дефектов. В раскрытом варианте осуществления устройство 12 для определения мелких дефектов может допускать, чтобы первая выбранная область была всей поверхностью листа стекла.

[26] Устройство 12 для определения мелких дефектов также может содержать по меньшей мере одно вычислительное устройство и/или программируемое устройство управления (в общем обозначенное как 26), которое содержит по меньшей мере один процессор, запрограммированный для реализации логики с целью управления первой камерой для получения желаемого количества и частоты изображений для каждого листа стекла, получения первого набора данных изображения из изображений и анализа первого набора данных изображения с целью идентификации мелких дефектов, находящихся в первой выбранной области.

[27] Также согласно фиг. 1, устройство 14 для измерения передаваемого оптического искажения может содержать второй просветный экран 28, содержащий контрастные элементы, расположенные в виде предварительно заданного рисунка 30 (как изображено на фиг. 5), вторую камеру 32 для получения изображения второго просветного экрана 28 с листом стекла, расположенным между второй камерой 32 и экраном 28 в предварительно выбранном положении (как изображено на фиг. 6), и одно или несколько вычислительных устройств и/или программируемых устройств управления 26, содержащих логику управления второй камерой 32, и обрабатывающих полученные данные с целью анализа характеристик оптического искажения листа стекла.

[28] Следует понимать, что устройство 12 для определения мелких дефектов и устройство 14 для определения оптического искажения могут, альтернативно, быть реализованы в качестве автономных систем, если это желательно, а не в качестве интегрированной в технологическую линию системы для определения мелких дефектов/передаваемого оптического искажения, изображенной на фиг. 1 и 6. Следует также понимать, что каждая из возможностей определения мелких дефектов и измерения передаваемого оптического искажения может быть оптимизирована посредством использования отдельных камер и просветных экранов для каждого из устройства 12 для определения мелких дефектов и устройства 14 для определения оптического искажения в раскрытой интегрированной системе 10, поскольку, например, разрешение изображения, угол камеры и просветный рисунок могут быть оптимизированы отдельно для каждой из систем/функций определения мелких дефектов и определения оптического искажения.

[29] Система 10 оптического контроля для технологической линии может, в свою очередь, быть включена в систему изготовления листов стекла, содержащую одну или несколько станций обработки и один или несколько конвейеров для транспортировки листа стекла от одной станции к другой в ходе обработки, такую как системы 200 и 300 изготовления, схематически изображенные на фиг. 8 и 9.

[30] Теперь согласно фиг. 1-4, устройство 12 для определения мелких дефектов будет описано более подробно. В раскрытом варианте осуществления первая камера 24 может представлять собой цифровую однострочную камеру. В одном варианте осуществления, например, первая камера 24 представляет собой однострочную ПЗС-камеру с разрешением 12288 пикселей на 1 пиксель, доступную в качестве модели Basler №2000032201 от компании North Coast Technical Services. В раскрытом варианте осуществления первая камера оснащена линзой Zeiss, 28 мм F-Mount, F/2-F22, фокусное расстояние 0,24 М-бесконечность, угловые поля диаг./гориз./верт.74°/65°/45°.

[31] Первый просветный экран 20 представляет собой лайтбокс, в котором используются стандартные осветительные приборы (такие как светодиодные или люминесцентные лампы) за полупрозрачной панелью, на которой напечатан, нарисован или иначе нанесен с использованием стандартных методов контрастный рисунок. В варианте осуществления, изображенном на фиг. 4, первый рисунок 22 состоит из серии чередующихся черных и белых полос (или линий). В изображенном варианте осуществления каждая полоса имеет ширину 0,75 мм, и весь контрастный рисунок 22 простирается примерно на 80 дюймов (т.е., имеет достаточную ширину, чтобы проходить через всю деталь листа стекла, когда ее транспортируют на конвейерах 16, 18), а размер в направлении транспортировки составляет около 2 дюймов. В этом изображенном варианте осуществления первая камера 22 может быть активирована с достаточной частотой, чтобы получать приблизительно 2100 строк данных на изображение, с возможностью построения таким образом составного изображения стекла с относительно высоким разрешением (например, 25 мегапикселей), когда его транспортируют через просветный экран 20. В этом варианте осуществления было обнаружено, что могут быть идентифицированы дефекты размером около 8 мм.

[32] Устройство 12 для определения мелких дефектов также может содержать световую заслонку 34, установленную над первым просветным экраном 20 на пути камеры 24. Световая заслонка 34 содержит щелевое отверстие 36, которое позволяет камере получать изображение просветного рисунка 22. Или же световая заслонка 34 заслоняет поверхность листа стекла, обращенную к камере 24, когда его транспортируют через зону получения изображений, чтобы камера 24 не обнаруживала окружающий свет, который в противном случае мог бы отражаться от поверхности стекла.

[33] В частности, согласно фиг. 3, в раскрытом варианте осуществления устройства 12 для определения мелких дефектов применяются расположенный выше по потоку конвейер 16 и расположенный ниже по потоку конвейер 18. В раскрытом варианте осуществления каждый из расположенного выше по потоку и расположенного ниже по потоку конвейеров 16, 18 представляет собой ленточный конвейер. Разгрузочный конец расположенного выше по потоку конвейера 16 может быть расположен смежно с загрузочным концом конвейера 18 таким образом, что между смежными конвейерами 16, 18 образован зазор 38. Просветный экран 20 может быть установлен ниже плоскости транспортировки листа стекла таким образом, что первый рисунок 22 виден с помощью камеры 24 (т.е., световой путь р камеры 24 проходит через лист стекла к просветному экрану 20) без каких-либо конструкционных препятствий на пути между камерой 24 и просветным экраном 20. Следовательно, посредством применения смежных конвейеров с подходящим зазором между конвейерами может быть получено беспрепятственно обозреваемое изображение всей ширины листа стекла. Следует также понимать, что в этом варианте осуществления могут использоваться различные другие типы конвейеров (такие как, например, роликовые конвейеры) без учета конструкционных препятствий в данных изображения листа стекла.

[34] Первая камера 24 установлена для сбора изображений первого рисунка 22 на просветном экране 20, переданных через лист G стекла, удерживаемый, когда лист стекла перемещают между камерой 24 и просветным экраном 20. Камера 24 соединена посредством стандартной линии передачи данных с вычислительным устройством 60, которое может быть соответствующим образом запрограммировано для получения данных о цифровом изображении от камеры, обработки данных изображения с образованием первого набора данных изображения для выбранной области интереса из множества однострочных изображений, получения желаемого разрешения для данных, и анализа данных для идентификации их как мелких царапин/дефектов на/в листе стекла согласно способу настоящего изобретения, как описано в данном документе, и как дополнительно описано в публикации заявки на патент США №2012/0098959 А1. Вычислительное устройство 60 также может быть запрограммировано для представления полученной информации о мелких дефектах как в графической (например, цветокодированные изображения), так и в статистической формах. При необходимости могут быть получены и представлены различные другие статистические данные для выбранной области (областей) листа стекла, которые могут представлять интерес.

[35] Следует понимать, что другие камеры с различной скоростью получения изображений и оптическим и электронным разрешением могут быть использованы в зависимости от размера и сложности формы деталей из стекла и скорости контейнера, а также от размера и типа дефектов, которые желательно обнаружить устройством 12. Рисунок 22 может быть схожим образом изменен по размеру и виду в зависимости от требуемых параметров работы и производительности. Например, в другом варианте осуществления ряд чередующихся черных и белых полос, каждая из которых имеет ширину приблизительно 1 мм, используется для рисунка 22 с раскрытой камерой, для достижения удовлетворительного обнаружения дефектов, составляющих приблизительно 0,75 мм. Эти мелкие дефекты включают мелкие царапины или затемнения на/в стекле, такие как царапины от роликов, царапины от ткани, дефекты флоат-стекла, отпечатки, грязь внутри стеклопакета и мелкие искажения винила, многие из которых обычно не обнаруживаются или «обнаруживаются», но не распознаются в качестве мелких царапин/затемнений на/в стекле посредством стандартных систем измерения передаваемого оптического искажения.

[36] Теперь согласно фиг. 1, 5 и 6, устройство 14 для определения передаваемого оптического искажения будет описано более подробно. Вторая камера 32 установлена для сбора изображений второго просветного экрана 28, переданных через лист стекла, установленный на механизме 40 позиционирования. В раскрытом варианте осуществления вторая камера 32 может представлять собой коммерчески доступную ПЗС-камеру. В одном варианте осуществления, например, вторая камера 32 представляет собой 16 МПа ПЗС-камеру модели GE 4900 с кадровой частотой 3 кадра в секунду от компании Prosilica, Inc., Бернаби, Британская Колумбия, Канада, и оснащенную линзой Zeiss 50 мм F/s Makro-Planar Т Manual Focus, артикул 17710845.

[37] Второй просветный экран 28 может представлять собой лайтбокс, в котором используются стандартные осветительные приборы (такие как светодиодные или люминесцентные лампы) за полупрозрачной панелью, на которой напечатан, нарисован или иначе нанесен с использованием стандартных методов контрастный рисунок. Рисунок 30 на просветном экране 28 может представлять собой рисунок в виде темных квадратов, расположенных на светлом фоне на известном предварительно заданном расстоянии друг от друга с образованием прямоугольной сетки, так чтобы изображение сетки проецировалось на камеру 32 через лист стекла, G, расположенный между ними. В варианте осуществления, изображенном на фиг. 5, второй рисунок 30 состоит из однородной матрицы из квадратных точек. Рисунок 30 является достаточно крупным, чтобы предоставить фон для всей детали листа стекла при ее позиционировании устройством 40.

[38] Следует понимать, что другие камеры с различной скоростью получения изображений, оптическим и электронным разрешением могут быть использованы в зависимости от размера и сложности формы деталей из стекла, которые подлежат анализу, проводимому устройством 14. Второй рисунок 30 может быть схожим образом изменен в зависимости от требуемых параметров работы и производительности.

[39] Также согласно фиг. 1 и 6, устройство 14 для определения передаваемого оптического искажения может содержать устройство 40 захвата и позиционирования листа стекла, которое содержит внешнюю раму 42, установленную вблизи конвейера 18 между вторым просветным экраном 28 и второй камерой 32. Система 40 захвата и позиционирования листа стекла дополнительно содержит подвижную опорную раму 44 для поддержания листа стекла, функционально связанную с внешней опорной рамой 42 так, что опорная рама 44 для поддержания листа стекла может быть перемещена из первого, в целом горизонтального, положения во второе, направленное под наклоном вверх, положение, в результате чего опорная рама 44 для поддержания листа стекла (и лист стекла, удерживаемый в раме 44) поднимается от плоскости конвейера 18 для размещения листа стекла между камерой 32 и экраном 38 в предварительно выбранном положении (как показано на фиг. 6), так что устройство 14 для определения передаваемого оптического искажения может осуществлять сбор требуемых данных для этого конкретного листа стекла.

[40] Подвижная опорная рама 44 для поддержания листа стекла после этого может быть возвращена в свое в целом горизонтальное положение (как показано на фиг. 1) и лист стекла может быть высвобожден из рамы 44 обратно на конвейер 18 для конвейерного перемещения листа стекла с осуществлением последующей обработки с помощью системы обработки листа стекла. Устройство 40 захвата и позиционирования листа стекла дополнительно содержит программируемое устройство управления (такое как вычислительное устройство 26), содержащее один или несколько процессоров, запрограммированных для реализации логики для управления устройством 40 с целью выполнения функций захвата и позиционирования, описанных в данном документе.

[41] В одном варианте осуществления, устройство 40 захвата и позиционирования может быть такого типа, который описан в публикации заявки на патент США №2016/0257598 А1, причем раскрытие этой публикации включено в данное описание в полном объеме. Однако, другие варианты осуществления устройства захвата и позиционирования 40 могут быть использованы в системе 10, чтобы надлежащим образом позиционировать каждый лист стекла с целью определения передаваемого оптического искажения для каждого листа стекла под желаемым углом обзора.

[42] Вторая камера 32 установлена для сбора изображений рисунка 30 на втором просветном экране 28, переданных через лист стекла G, удерживаемый на устройстве 40 захвата и позиционирования листа стекла. Камера 32 соединена посредством стандартной линии передачи данных с вычислительным устройством 60, которое может быть соответствующим образом запрограммировано для получения данных о цифровом изображении от камеры, обработки второго набора данных изображения для получения требуемого разрешения для данных, и анализа данных для выявления различных признаков передаваемого оптического искажения в листе стекла в соответствии со способом, предлагаемым согласно настоящему изобретению, как описано в данном документе, и как дополнительно описано в публикации заявки на патент США №2012/0098959 А1. Вычислительное устройство 60 может быть запрограммировано также для представления полученной информации об искажении изображения как в графической (например, цветокодированные изображения), так и в статистической формах. При необходимости могут быть получены и представлены различные другие статистические данные для предварительно заданных областей листа стекла, в том числе максимальное, минимальное, среднее и среднеквадратичное отклонение, а также диапазон отклонения оптической силы линзы или другие признаки искажения, которые могут представлять интерес.

[43] Система 10 контроля оптических характеристик листа стекла также может содержать идентификатор детали листа стекла, содержащий датчик формы, такой как первая камера 24, установленный вблизи конвейера 16 выше по потоку от устройства 14 для определения передаваемого оптического искажения. Датчик может быть приведен в действие для получения данных, связанных с формой листа стекла, движущегося на контейнере. Датчик может быть функционально связан с одним или несколькими процессорами, такими как вычислительное устройство 60 (как показано на фиг. 1), при этом вычислительное устройство содержит логику для анализа данных, полученных датчиком, и идентификации листа стекла как одной из набора известных форм деталей, хранящихся в памяти в вычислительном устройстве 60.

[44] В проиллюстрированном варианте осуществления системы 10 идентификатор детали также содержит просветный экран, установленный под конвейером, для предоставления соответствующим образом контрастирующего фона так, чтобы датчик мог получать данные, подходящие для эффективного распознавания формы детали из стекла с помощью системной логики во время ее транспортировки между датчиком и просветным экраном. В проиллюстрированном варианте осуществления идентификатор 22 детали использует первую камеру 24 в качестве датчика и первый просветный экран 20 в качестве своего просветного экрана. В этом раскрытом варианте осуществления первый набор данных изображения, полученных первой камерой, может быть использован как для обнаружения мелких дефектов, выполняемого устройством 12, так и для идентификации детали, описанной в данном документе.

[45] Следует понимать, что в раскрытом варианте осуществления идентификация типа детали позволяет устройству 40 захвата и позиционирования соответственно позиционировать и удерживать лист стекла так, чтобы каждая из идентифицированных деталей была расположена таким образом, чтобы центральная линия листа стекла совпадала с главной осью камеры 32 для получения изображений посредством устройства 14 для определения оптического искажения. Также следует понимать, что система устройства 40 может быть запрограммирована для позиционирования листа стекла под любым желаемым углом, исходя из типа детали и/или предпочтения пользователя.

[46] Следует также понимать, что идентификатор детали может быть использован для обнаружения границы листа стекла и установки первой выбранной области (т.е., области интереса, подлежащей анализу) для этого листа, с целью использования устройства 12 для определения мелких дефектов.

[47] В одном варианте осуществления система 10 контроля может быть такого типа, который описан в публикации заявки на патент США №2012/0098959 А1, причем раскрытие этой публикации включено в данное описание в полном объеме.

[48] Система 10 может быть запрограммирована пользователем для графического и цифрового визуального отображения различных признаков оптического искажения, обнаруженного устройством 14, в том числе признаков, которые являются наиболее существенными для таких промышленных стандартов, как ЕСЕ R43, или других признаков, считающихся существенными в промышленности для анализа качества оптической прозрачности отформованных и изготовленных листов стекла. Система 10 также может быть запрограммирована для визуального отображения местоположений мелких дефектов, идентифицированных устройством 12.

[49] На фиг. 7 проиллюстрирован основной процесс 130 определения искажения изображения и анализа мелких дефектов, который может быть применен системой 10 для каждого листа стекла. В частности, устройство 14 для определения передаваемого оптического искажения может применять каждый из этапов 133-152 (совместно идентифицированных в группах А, В и D на фиг. 7) для второго набора данных изображения, полученных для каждого листа стекла.

[50] В соответствии с раскрытым способом 130 систему сначала калибруют на этапах, обозначенных четными номерами от 132 до 146 (обозначенными совместно в виде набора С). Калибровка начинается на этапе 132 посредством получения изображения фона с использованием ПЗС-камеры без испытуемой части стекла, установленной между камерой и фоном. На этапе 134 разрабатывают Фурье-преобразование полученных данных калибровочного изображения. Полученные данные модулируют основной частотой сетки на экране в горизонтальном и вертикальном направлениях. Ширина полосы частот сужается, чтобы исключить нежелательные данные сигнала, такие как вторая гармоника. На этапе 136 преобразованные данные демодулируют для удаления несущей частоты. Затем на этапе 138 разрабатывают обратное Фурье-преобразование демодулированных данных, в результате чего получаемые в результате данные дают двумерное комплексное число, связанное с каждым пикселем, имеющим фазовую составляющую и составляющую величины. Затем на этапе 140 создают фазовую карту обратного Фурье-преобразования посредством вычисления обратного тангенса мнимой части двумерного комплексного числа, разделенной на действительную часть двумерного комплексного числа для каждого пикселя в изображении.

[51] Наклон фазовой карты отражает мгновенную частоту каждого пикселя изображения. Эти значения получают на этапе 142. На этапе 144 мгновенную частоту в каждом пикселе инвертируют для получения локального шага. Эту карту локального шага затем сохраняют на этапе 146 в качестве файла калибровки. Этот файл калибровки затем используется устройством 14 для определения оптического искажения при анализе фазовой части изображений, полученных для каждого листа стекла, впоследствии проверенного с использованием системы.

[52] Анализ, выполняемый устройством 14 для определения оптического искажения для каждого листа стекла, проиллюстрирован на этапах, обозначенных нечетными номерами от 133 до 145 и номерами от 148 до 150 (совместно в виде наборов А и В) на фиг. 7. Как только деталь располагают для анализа, начальные этапы, обозначенные номерами 133-145, идентичны описанным выше этапам 132-144, за исключением того, что изображение второго просветного экрана 28 получено на этапе 133 посредством применения ПЗС-камеры в отношении проверяемой детали из стекла («испытуемой детали»), расположенной между камерой 32 и просветным экраном 28. Разрешенные данные изображения затем обрабатывают, как дополнительно описано ниже, с целью получения признаков оптического искажения для каждого листа стекла. Признаки оптического искажения для испытуемой детали из стекла получают, как показано на этапах, обозначенных в виде набора В на фиг. 7. Как только локальный шаг, определенный для на изображении испытуемой части на этапе 145, система определяет на этапе 148 увеличение для каждого пикселя посредством деления локального шага изображения испытуемой части на локальный шаг калибровочного изображения на каждом соответствующем пикселе. Эти попиксельные значения затем используют на этапе 150 для определения значения оптической силы линзы (фокусного расстояния) для каждого пикселя в изображении испытуемой детали. Оптическая сила линзы обычно выражается в миллидиоптриях - количестве, часто используемом в стекольной промышленности для этого измерения. Система продолжает действовать поэтапно, чтобы определить значения увеличения и оптической силы линзы для каждой из точек на изображении. Оптическая сила линзы также может быть разделена на вертикальные и горизонтальные составляющие.

[53] Снова согласно фиг. 7, данные цифрового изображения, полученные от камеры, разрешают или фильтруют на этапе 152 постобработки, чтобы устранить шум, уменьшить разрешение изображения до значения, приблизительно равного тому, каким изображение будет восприниматься пользователем, и/или иным образом уменьшить количество данных изображения по необходимости, чтобы исключить ненужное время обработки. Различные известные способы фильтрации, такие как усреднение данных, могут использоваться для разрешения данных. В одном варианте осуществления два стандартных фильтра разработаны для предоставления данных, которые, как было показано эмпирически, коррелируют с фильтрами «4-5-6» и «4-5-12», используемыми в другой системе измерения оптических искажений, в настоящее время предоставляемой компанией ISRA Surface Vision GmbH, чтобы позволить пользователям отрасли разрабатывать сопоставимые признаки искажения для своих продуктов независимо от используемой измерительной системы. Ширина полосы частот сужается, чтобы исключить нежелательные данные сигнала, такие как вторая гармоника.

[54] Анализ, который может быть выполнен посредством устройства 12 обнаружения мелких дефектов для каждого листа стекла, проиллюстрирован на этапах, обозначенных нечетными числами от 133 до 139, и на этапах 154-160 (совместно обозначенных в наборах А и D на фиг. 7) для первого набора данных изображения, полученных для каждого листа стекла. Обратное Фурье-преобразование составляющей величины (интенсивности) комплексного числа, полученное на этапе 139 (как описано выше в связи с этапом 138), дополнительно получают на этапе 154 с целью получения данных, соответствующих карте интенсивности изображения. Это достигается посредством определения квадратного корня из суммы квадратов мнимой части двумерного комплексного числа и действительной части двумерного комплексного числа для каждого пикселя в изображении. Эта карта интенсивности (или величины) подобна полутоновому изображению листа стекла, освещаемого точечным источником света, при этом различения интенсивности соответствуют небольшим BLOB (большим двоичным объектам), соответствующим оптическим или препятствующим обзору дефектам на листе стекла. Эту карту интенсивности анализируют на этапе 156 с использованием обычных алгоритмов обнаружения краев, для определения местоположения краев BLOB. Одним из типов алгоритма обнаружения краев, который может быть использован для этой цели, является алгоритм Кэнни.

[55] В раскрытом варианте осуществления устройство 12 обнаружения дефектов использует методы обработки изображений и программное обеспечение от компании Matrox Electronic Systems, Ltd. для выполнения функций идентификатора детали и обнаружения BLOB. Безусловно, для этих целей могут использоваться другие коммерчески доступные методы и/или программное обеспечение.

[56] Как только края BLOB обнаружены, все BLOB, удовлетворяющие предварительно заданному пороговому размеру, затем оцифровывают на этапе 58 для идентификации центров этих выбранных BLOB. Типичные «мелкие дефекты», которые необходимо идентифицировать, соответствуют BLOB, имеющим диаметр от приблизительно 10 до приблизительно 300 пикселей (т.е. от 1 до 5). Предварительно заданный размер дефекта может быть указан пользователем системы. Например, один диапазон размеров дефектов был установлен в 10-200 пикселей. Местоположение каждого из мелких дефектов, удовлетворяющих заданным критериям, определяют на этапе 160. Местоположение каждого из этих мелких видимых дефектов поверхности может затем быть визуально отображено на изображениях вертикального и горизонтального искажения, отображаемых системой. Поверхностные дефекты/пятна размером до 0,8 мм могут быть обнаружены с помощью этого анализа в раскрытом устройстве 12.

[57] Следовательно, как характеристики оптического искажения, так и другие мелкие оптические/препятствующие обзору дефекты могут быть получены и идентифицированы для конкретного листа стекла посредством выделения и анализа, соответственно, фазовой и амплитудной составляющих обратного Фурье-преобразования данных, полученных из одного цифрового изображения листа.

[58] На фиг. 8 проиллюстрирована типичная система 200 нагрева, гнутья и закалки листа стекла, которая содержит систему 10 оптического контроля для технологической линии согласно настоящему изобретению. В этой установке листы стекла (обозначенные как G) поступают в зону 202 нагрева, где стекло размягчают до температуры, подходящей для придания стеклу необходимой формы. Затем нагретый лист стекла транспортируют к станции 204 гнутья, где размягченному листу придают желаемую форму, и после этого далее транспортируют к станции 206 охлаждения, где лист стекла охлаждают управляемым образом с получением отвечающих требованиям физических характеристик. В этом варианте осуществления лист стекла затем будут передавать со станции охлаждения на конвейер, с которого лист транспортируют и позиционируют для получения изображения и анализа как устройством 12 обнаружения мелких дефектов, так и устройством 14 для определения передаваемого оптического искажения системы 10 оптического контроля согласно настоящему изобретению.

[59] На фиг. 9 аналогичным образом схематически проиллюстрирована система 10 оптического контроля для технологической линии согласно настоящему изобретению в типичной системе 300 изготовления автомобильных ветровых стекол, которая может содержать станцию 302 нагрева, станцию 304 гнутья, станцию 306 охлаждения и станцию 308 ламинирования, находящиеся выше по потоку от системы 10 оптического контроля.

[60] На фиг. 10 проиллюстрирована типичная система 200 нагрева, гнутья и закалки листа стекла, которая содержит раскрытое устройство 12 обнаружения мелких дефектов. В этой установке листы стекла (обозначенные как G) поступают в зону 202 нагрева, где стекло размягчают до температуры, подходящей для придания стеклу необходимой формы. Затем нагретый лист стекла транспортируют к станции 204 гнутья, где размягченному листу придают желаемую форму, и после этого далее транспортируют к станции 206 охлаждения, где лист стекла охлаждают управляемым образом с получением отвечающих требованиям физических характеристик. В этом варианте осуществления лист стекла затем будут передавать со станции охлаждения на конвейер, с которого лист транспортируют и позиционируют для получения изображений и анализа, проводимого устройством 12 согласно настоящему изобретению.

[61] На фиг. 11 аналогичным образом схематически проиллюстрировано раскрытое устройство 12 обнаружения мелких дефектов в типичной системе 300 изготовления автомобильных ветровых стекол, которая может содержать станцию 302 нагрева, станцию 304 гнутья, станцию 306 охлаждения и станцию 308 ламинирования, находящиеся выше по потоку от устройства 12.

[62] Следует понимать, что транспортировка и конвейерное перемещение стекла может обеспечиваться с использованием известных методов, таких как, например, с помощью роликовых конвейеров, конвейеров на воздушной подушке или ленточных конвейеров, механизмов позиционирования и роботизированных рук, для того, чтобы выполнять манипуляции со стеклом описанным образом. Следует также понимать, что каждый из множества конвейеров может иметь независимое управление с возможностью перемещения листов стекла через различные станции обработки со скоростями, позволяющими эффективно управлять прохождением и обработкой листов стекла в системах 200, 300.

[63] Выбранные данные, выдаваемые раскрытой встраиваемой в технологический процесс системой 10 контроля оптических характеристик, могут быть также предоставлены в качестве входного сигнала для логики управления связанной с ним системой 200 нагрева, гнутья и закалки (или системой 300 изготовления автомобильных ветровых стекол), чтобы позволить устройству (устройствам) управления одной или несколькими станциями системы обработки листа стекла модифицировать свои рабочие параметры в зависимости от оптических данных, разработанные по ранее обработанным листам стекла.

[64] Следует понимать, что система оптического 10 контроля и/или устройство 12 обнаружения мелких дефектов согласно настоящему изобретению альтернативно могут быть установлены на технологической линии в различных других местах в описанной выше и других системах изготовления листов стекла так, как это необходимо, для максимального увеличения производительности системы при условии, что идентификацию мелких дефектов и/или измерения оптического искажения проводят после того, как листу стекла придана его окончательная форма.

[65] Специалистам в данной области техники также должно быть понятно, что, хотя камеры 24, 32 и просветные экраны 20, 28 расположены в проиллюстрированных вариантах осуществления так, что путь между каждой из камер 24, 32 и их соответствующими просветными экранами 20, 28 в целом параллелен направлению конвейерного перемещения стекла, возможно применение, не выходящее за рамки сущности изобретения, различных альтернативных компоновок системы 10 вдоль конвейера (конвейеров), соответствующим образом соединенных с системой обработки листа стекла.

[66] Поскольку выше описаны примеры вариантов осуществления, не имеется в виду, что эти варианты осуществления описывают все возможные варианты настоящего изобретения. Скорее, слова, употребляемые в описании изобретения, представляют собой слова, носящие описательный, а не ограничительный характер, и следует понимать, что различные изменения могут быть внесены без выхода за пределы объема изобретения и без отклонения от его сущности. Кроме того, признаки различных вариантов осуществления могут быть объединены с образованием дополнительных вариантов осуществления изобретения.

Изобретение относится к способу и устройству для измерения мелких дефектов в листах стекла, встроенному в технологическую линию в системе обработки листов стекла. Заявленное устройство обнаружения мелких дефектов, установленное в технологическую линию в системе обработки листов стекла, содержит однострочную камеру, просветный экран, содержащий контрастные элементы, расположенные в виде предварительно заданного рисунка, расположенный выше по потоку конвейер и расположенный ниже по потоку конвейер, при этом расположенный выше по потоку конвейер и расположенный ниже по потоку конвейер расположены друг за другом, на расстоянии друг от друга с образованием зазора выбранного размера, так, что камера может получать множество изображений просветного экрана, когда часть листа стекла без опоры транспортируют над зазором, и вычислительное устройство, запрограммированное для реализации логики с целью получения набора данных изображения, содержащего множество изображений просветного экрана, и идентификации мелких дефектов в стекле на основании этих данных. Система также может содержать идентификатор детали листа стекла и программируемое устройство управления, содержащее логику, для анализа полученных данных изображения и выбора области интереса на листе стекла для анализа. Технический результат - повышение точности обнаружения и измерения мелких дефектов в листах стекла. 3 н. и 7 з.п. ф-лы, 11 ил.

1. Устройство для измерения мелких оптических или препятствующих обзору дефектов в выбранной области листа стекла на технологической линии, при этом устройство для технологической линии установлено в системе изготовления листов стекла, содержащей одну или несколько станций обработки и один или несколько конвейеров для транспортировки листа стекла от станции к станции в ходе обработки вдоль направления транспортировки, причем устройство для технологической линии содержит:

расположенный выше по потоку конвейер и расположенный ниже по потоку конвейер, каждый из которых транспортирует каждый лист стекла в условно горизонтальном положении, при этом расположенный выше по потоку конвейер и расположенный ниже по потоку конвейер расположены друг за другом, причем их смежные концы расположены на расстоянии друг от друга с образованием зазора выбранного размера, таким образом, что, когда лист стекла транспортируют от расположенного выше по потоку конвейера к расположенному ниже по потоку конвейеру, часть листа стекла остается без опоры при транспортировке через зазор;

просветный экран, содержащий контрастные элементы, расположенные в виде предварительно заданного рисунка, при этом просветный экран проходит по всему размеру выбранной области в направлении, перпендикулярном направлению транспортировки, причем просветный экран расположен между расположенным выше по потоку конвейером и расположенным ниже по потоку конвейером вдоль направления транспортировки;

однострочную камеру для получения набора данных изображения, содержащего множество изображений просветного экрана, причем каждое изображение связано с частью выбранной области листа стекла, когда часть листа стекла без опоры транспортируют по пути между камерой и просветным экраном, при этом путь между камерой и просветным экраном проходит через часть листа стекла, оставшуюся без опоры при транспортировке через зазор, и между расположенным выше по потоку конвейером и расположенным ниже по потоку конвейером, при этом просветный экран установлен так, что камера способна получать множество изображений предварительно заданного рисунка просветного экрана через лист стекла, когда часть листа стекла без опоры транспортируют между камерой и просветным экраном; и

вычислительное устройство, содержащее по меньшей мере один процессор, запрограммированный для реализации логики с целью получения набора данных изображения, разработки карты интенсивности из набора данных изображения, а также идентификации и определения местоположения мелких дефектов из карты интенсивности.

2. Устройство по п. 1, отличающееся тем, что дополнительно содержит идентификатор детали листа стекла, содержащий датчик для получения данных, связанных с формой листа стекла, движущегося на конвейере выше по потоку от устройства для технологической линии, при этом по меньшей мере один процессор содержит логику для анализа полученных данных и идентификации листа стекла как одной из набора известных форм деталей, и при этом выбранную область листа стекла определяют, частично исходя из идентифицированной формы детали.

3. Устройство по п. 2, отличающееся тем, что датчик представляет собой однострочную камеру, а полученные данные представляют собой набор данных изображения.

4. Устройство по п. 1, отличающееся тем, что дополнительно содержит идентификатор детали листа стекла, содержащий датчик для получения данных, связанных с формой листа стекла, движущегося на конвейере выше по потоку от устройства для технологической линии, при этом по меньшей мере один процессор содержит логику для анализа полученных данных и идентификации формы листа стекла, и при этом выбранную область листа стекла определяют, частично исходя из идентифицированной формы.

5. Устройство по п. 4, отличающееся тем, что датчик представляет собой камеру, а полученные данные представляют собой набор данных изображения.

6. Устройство по п. 1, отличающееся тем, что логика для разработки карты интенсивности из набора данных изображения включает логику для разработки Фурье-преобразования данных изображения, демодулирования Фурье-преобразования, разработки обратного Фурье-преобразования демодулированных данных, получения двумерного комплексного числа, связанного с каждым пикселем, причем указанное комплексное число имеет фазовую составляющую и составляющую величины, и разработки интенсивности для отображения обратного Фурье-преобразования посредством определения квадратного корня из суммы квадратов мнимой части двумерного комплексного числа и действительной части двумерного комплексного числа для каждой точки интереса в изображении.

7. Устройство по п. 1, отличающееся тем, что мелкие оптические или препятствующие обзору дефекты идентифицируют и их местоположение определяют для каждой точки интереса в изображении посредством анализирования карты интенсивности для определения местоположения краев мелких пузырьков.

8. Устройство для измерения мелких оптических и препятствующих обзору дефектов в выбранной области листа стекла на технологической линии в системе изготовления листов стекла, содержащей станцию нагрева для нагрева листа стекла до температуры, достаточной для размягчения стекла с целью придания ему требуемой формы, станцию гнутья, в которой размягченному листу придают требуемую форму, станцию охлаждения, в которой отформованный лист стекла охлаждают управляемым образом, и один или несколько конвейеров для транспортировки листа стекла от одной станции к другой в ходе обработки, причем устройство содержит:

расположенный выше по потоку конвейер и расположенный ниже по потоку конвейер, каждый из которых транспортирует каждый лист стекла в условно горизонтальном положении, при этом расположенный выше по потоку конвейер и расположенный ниже по потоку конвейер расположены друг за другом, причем их смежные концы расположены на расстоянии друг от друга с образованием зазора выбранного размера, таким образом, что когда лист стекла транспортируют от расположенного выше по потоку конвейера к расположенному ниже по потоку конвейеру, часть листа стекла остается без опоры при транспортировке через зазор;

просветный экран, содержащий контрастные элементы, расположенные в виде предварительно заданного рисунка, при этом просветный экран проходит по всему размеру выбранной области в направлении, перпендикулярном направлению транспортировки;

однострочную камеру для получения набора данных изображения, содержащего множество изображений просветного экрана, причем каждое изображение связано с частью выбранной области листа стекла, когда лист стекла транспортируют по пути между камерой и просветным экраном, при этом просветный экран установлен так, что камера способна получать множество изображений просветного экрана, когда часть листа стекла без опоры транспортируют между ними; и

вычислительное устройство, содержащее по меньшей мере один процессор, запрограммированный для реализации логики с целью получения набора данных изображения, разработки карты интенсивности из набора данных изображения, а также идентификации и определения местоположения мелких дефектов из карты интенсивности.

9. Устройство по п. 8, отличающееся тем, что также содержит дополнительный просветный экран и идентификатор детали листа стекла, содержащий датчик для получения данных, связанных с формой листа стекла, движущегося на конвейере выше по потоку от дополнительного просветного экрана, и вычислительное устройство, содержащее по меньшей мере один процессор, запрограммированный для реализации логики с целью анализа полученных данных и идентификации листа стекла как одной из набора известных форм деталей.

10. Способ измерения мелких дефектов в выбранной области листа стекла в то время, как лист стекла транспортируют в системе изготовления листов стекла, содержащей одну или несколько станций обработки и один или несколько конвейеров для транспортировки листа стекла от станции к станции в ходе обработки, причем способ включает по меньшей мере следующие этапы:

предоставление расположенного выше по потоку конвейера и расположенного ниже по потоку конвейера, каждый из которых транспортирует каждый лист стекла в условно горизонтальном положении, при этом расположенный выше по потоку конвейер и расположенный ниже по потоку конвейер расположены друг за другом, причем их смежные концы расположены на расстоянии друг от друга с образованием зазора выбранного размера, таким образом, что, когда лист стекла транспортируют от расположенного выше по потоку конвейера к расположенному ниже по потоку конвейеру, часть листа стекла остается без опоры при транспортировке через зазор;

предоставление просветного экрана, содержащего контрастные элементы, расположенные в виде предварительно заданного рисунка, при этом просветный экран проходит по всему размеру выбранной области в направлении, перпендикулярном направлению транспортировки листа стекла, и при этом просветный экран установлен так, что однострочная камера способна получать множество изображений просветного экрана, когда часть листа стекла без опоры транспортируют между ними;

транспортировку листа стекла по пути между однострочной камерой и просветным экраном;

получение от однострочной камеры набора данных изображения, содержащего множество изображений просветного экрана, причем каждое изображение связано с частью выбранной области листа стекла, когда лист стекла транспортируют по пути между камерой и просветным экраном; и

реализацию логики на вычислительном устройстве, содержащем по меньшей мере один процессор, для получения набора данных изображения, разработки карты интенсивности из набора данных изображения, а также идентификации и определения местоположения мелких дефектов из карты интенсивности.

| WO 2016140753 A1, 09.09.2016 | |||

| US 20120098959 A1, 26.04.2012 | |||

| US 20130211736 A1, 15.08.2013 | |||

| DE 3724638 C2, 16.07.1998 | |||

| US 6437357 B1, 20.08.2002 | |||

| US 20160257598 A1, 08.09.2016. |

Авторы

Даты

2021-12-29—Публикация

2018-02-08—Подача