ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[1] Настоящая заявка испрашивает приоритет предварительной заявки №62/702 617 США, поданной 24 июля 2018 г., содержание которой полностью включено в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[2] Различные варианты осуществления относятся к системе и способу измерения поверхности фасонного листа стекла.

УРОВЕНЬ ТЕХНИКИ

[3] Производители листов стекла, в частности листов стекла, которым придаются различные изогнутые формы, предназначенных для применения в качестве автомобильных ветровых стекол, задних стекол и боковых стекол, заинтересованы в измерении и оценивании поверхности листа стекла. Производители могут хотеть определить, соответствует ли лист стекла предопределенным техническим требованиям для проверки. Производители также могут хотеть измерить и оценить величину отраженного оптического искажения в отформованных листах, которое может восприниматься человеком-наблюдателем, таким как наблюдатель, находящийся снаружи, или оператор или пассажир в транспортном средстве, в котором стекло может быть установлено в качестве ветрового стекла, заднего стекла или бокового стекла и т.п. Например, пороговые значения проверочной метрики и отраженного искажения становятся все строже по мере распространения технологии, такой как системы индикации на ветровом стекле, применяемые в транспортных средствах. Производители также желают идентифицировать небольшие отметки или другие дефекты, которые являются видимыми на поверхностях отформованных листов стекла.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[4] В одном варианте осуществления предоставлена система контроля оптических характеристик с ультрафиолетовым лазером и соответствующей оптикой, формирующих планарную лазерную плоскость, направленную на лист стекла. Планарная лазерная плоскость пересекает поверхность листа стекла, тем самым заставляя поверхность листа стекла флуоресцировать и образовывать на поверхности линию с длиной волны в видимом диапазоне. Камера содержит датчик изображения для обнаружения линии с длиной волны в видимом диапазоне, проходящей по меньшей мере через часть ширины листа. Система управления выполнена с возможностью (i) приема данных изображения, указывающих на линию с длиной волны в видимом диапазоне, из камеры, (ii) анализа данных из камеры для определения первой и второй координат в последовательности координат, связанных с линией, (iii) триангулирования третьей координаты, связанной с каждой из первой и второй координат в последовательности координат, и (iv) создания трехмерной карты поверхности листа стекла в зависимости от последовательности координат.

[5] В другом варианте осуществления предоставлен способ применения системы контроля оптических характеристик. Планарная лазерная плоскость образована и направлена от ультрафиолетового лазера и соответствующей оптики на поверхность листа стекла. Поверхность листа стекла возбуждается на пересечении планарной лазерной плоскости и поверхности и образует линию с длиной волны в видимом диапазоне на поверхности листа стекла. Изображение линии с длиной волны в видимом диапазоне получают с помощью камеры. Первую и вторую координаты в последовательности координат, связанной с линией с длиной волны в видимом диапазоне, определяют путем анализа данных изображения, полученных из камеры. Третью координату, связанную с каждой из первой и второй координат в последовательности координат, связанной с линией с длиной волны в видимом диапазоне, определяют путем триангулирования. Создают трехмерную карту поверхности листа стекла в зависимости от последовательности координат.

[6] В еще одном варианте осуществления предоставлен способ проверки поверхности с помощью системы контроля оптических характеристик. Набор данных, содержащий набор координат, соответствующих местоположению на поверхности листа стекла, вычисляют путем триангулирования положения флуоресцирующей линии на поверхности, изображение которой получено с помощью камеры, причем флуоресцирующая линия создана на пересечении планарной лазерной плоскости из ультрафиолетового лазера с поверхностью. Трехмерную карту поверхности создают в зависимости от последовательности наборов данных. Инвариантную метрику вычисляют, используя набор данных в сравнении с проверочной моделью для поверхности. Инвариантную метрику предоставляют в качестве выходных данных.

[7] В другом варианте осуществления предоставлен способ предоставления информации об оптическом коэффициенте отражения для поверхности с помощью системы контроля оптических характеристик. Набор данных, содержащий набор координат, соответствующих местоположению на поверхности листа стекла, вычисляют путем триангулирования положения флуоресцирующей линии на поверхности, изображение которой получено с помощью камеры, причем флуоресцирующая линия создана на пересечении планарной лазерной плоскости из ультрафиолетового лазера с поверхностью. Трехмерную карту поверхности создают в зависимости от последовательности наборов данных. Трехмерную карту поверхности очищают от шумов. Инвариантную метрику вычисляют с помощью наборов данных из очищенной от шумов карты в сравнении с требованием к оптическому коэффициенту отражения, предназначенным для поверхности листа G стекла. Инвариантную метрику предоставляют в качестве выходных данных.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

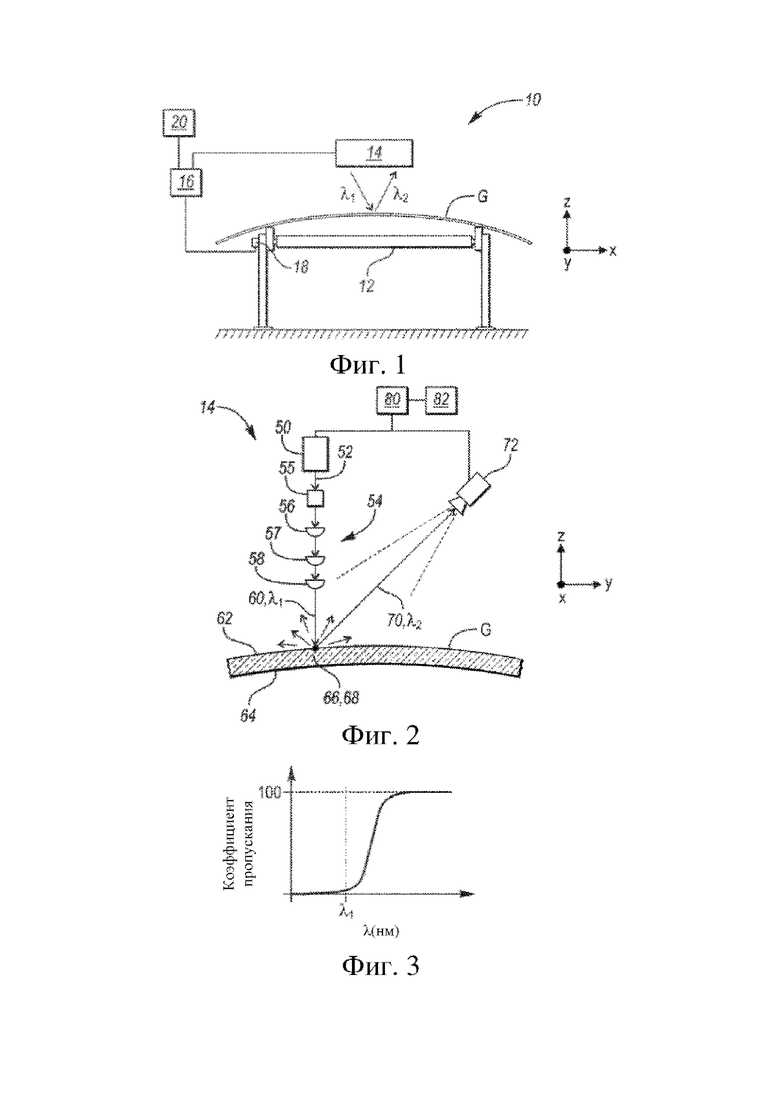

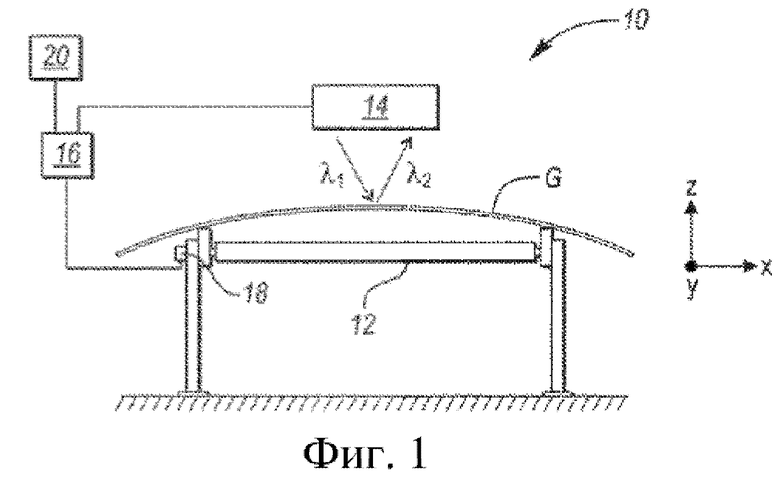

[8] На фиг. 1 представлен схематический вид одного варианта осуществления системы контроля характеристик листа стекла согласно одному варианту осуществления;

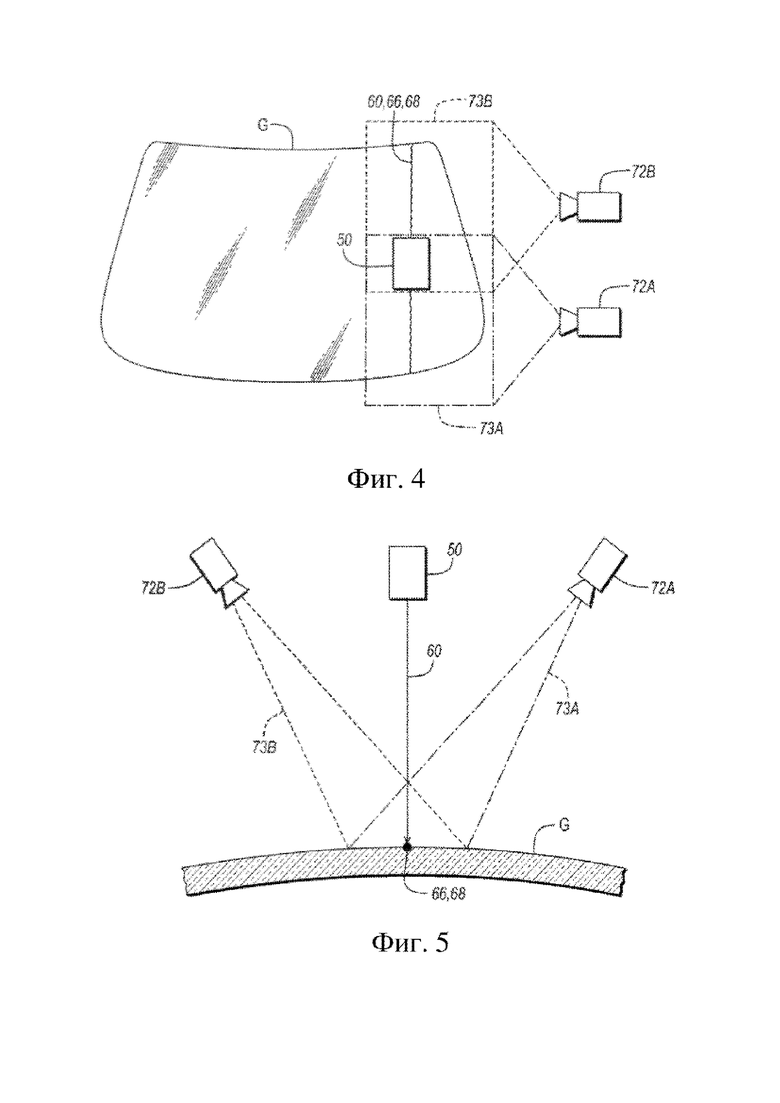

[9] на фиг. 2 представлен схематический вид оптической системы для применения с системой контроля по фиг. 1 согласно одному варианту осуществления;

[10] на фиг. 3 представлен график, изображающий коэффициент оптического пропускания листа стекла для применения в системах по фиг. 1 и 2;

[11] на фиг. 4 представлен схематический вид другой оптической системы для применения с системой контроля по фиг. 1;

[12] на фиг. 5 представлен схематический вид другой оптической системы для применения с системой контроля по фиг. 1;

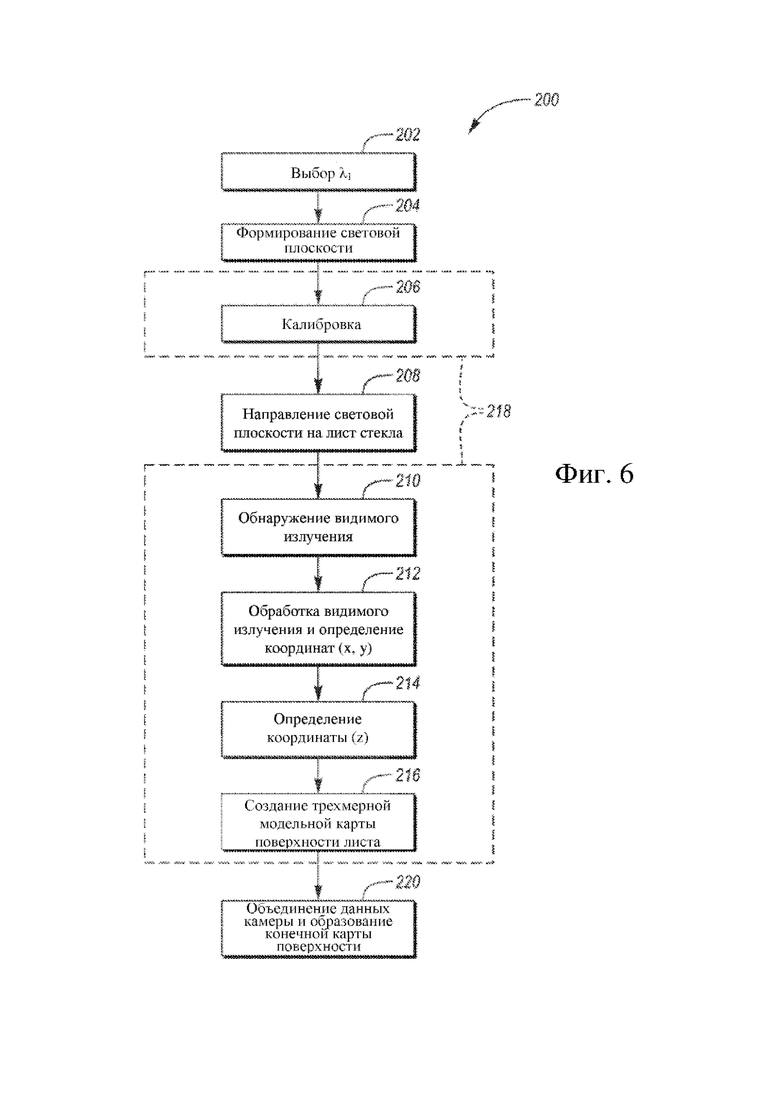

[13] на фиг. 6 представлена блок-схема способа измерения поверхности листа стекла с помощью систем по фиг. 1, 2, 4, и 5 согласно одному варианту осуществления;

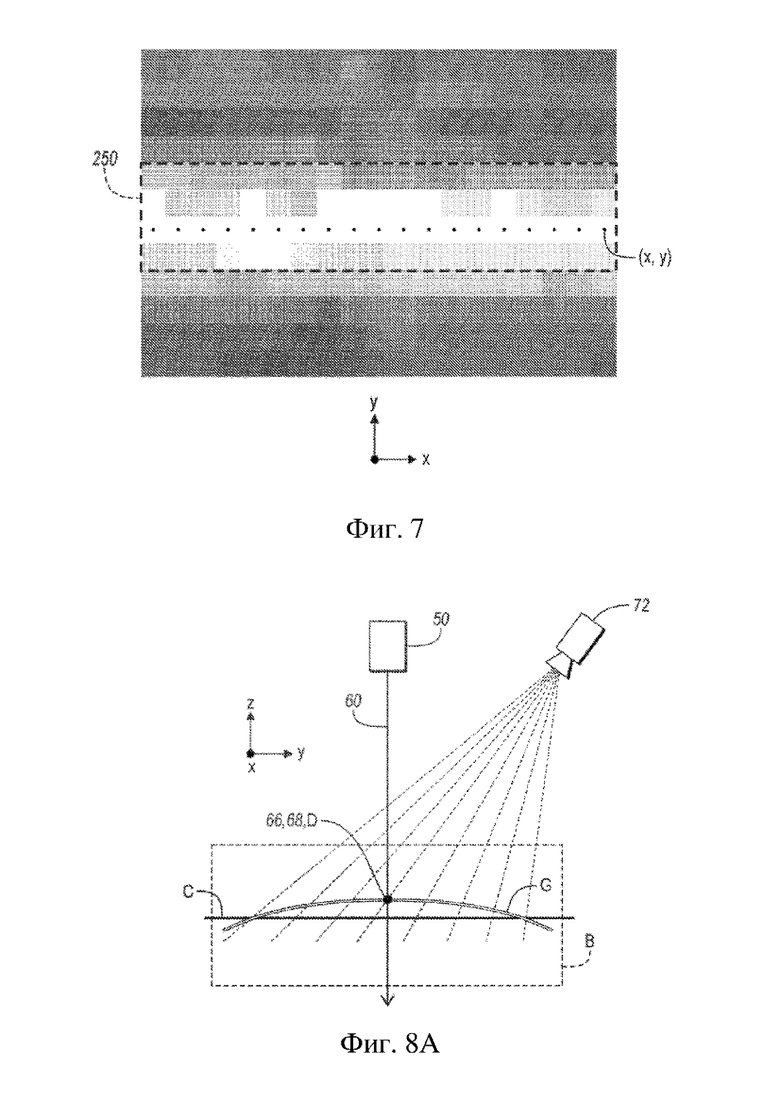

[14] на фиг. 7 представлена часть изображения в видимой области спектра поверхности листа стекла, полученного с помощью системы по фиг. 2;

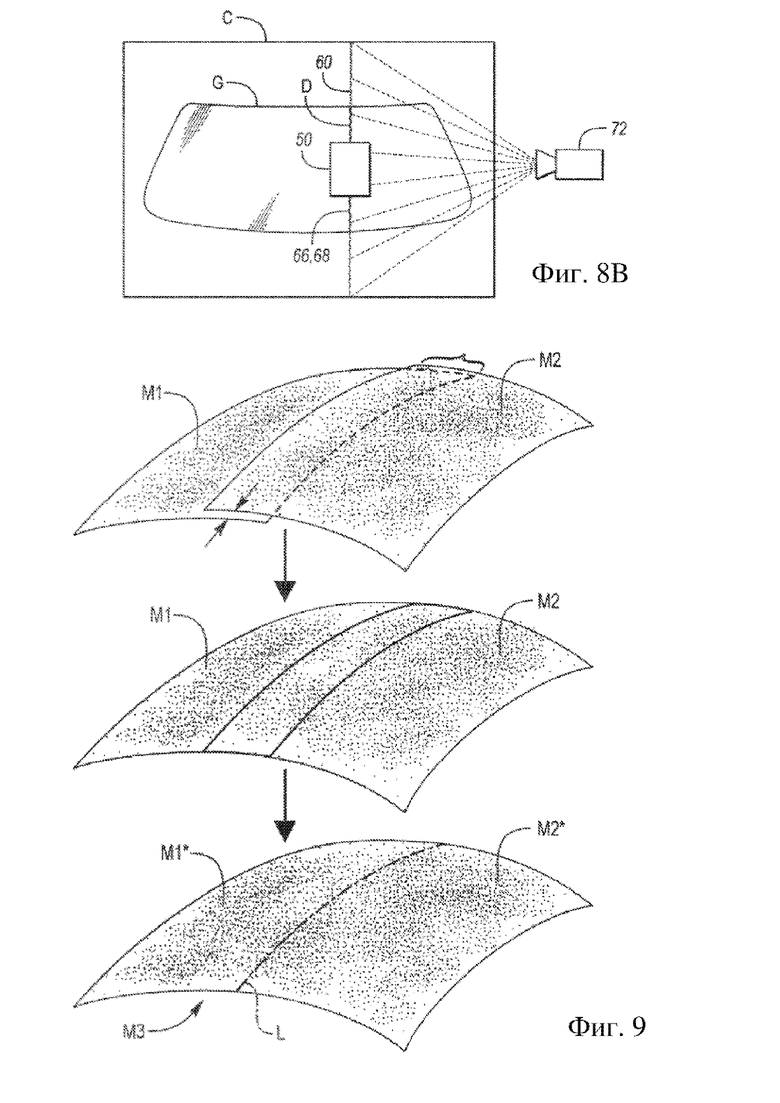

[15] на фиг. 8А и 8В представлены схематические изображения системы контроля оптических характеристик по фиг. 12 для применения в триангулировании третьей координаты;

[16] на фиг. 9 представлено схематическое изображение последовательности этапов выравнивания данных для систем с несколькими камерами для применения со способом по фиг. 7 согласно одному варианту осуществления;

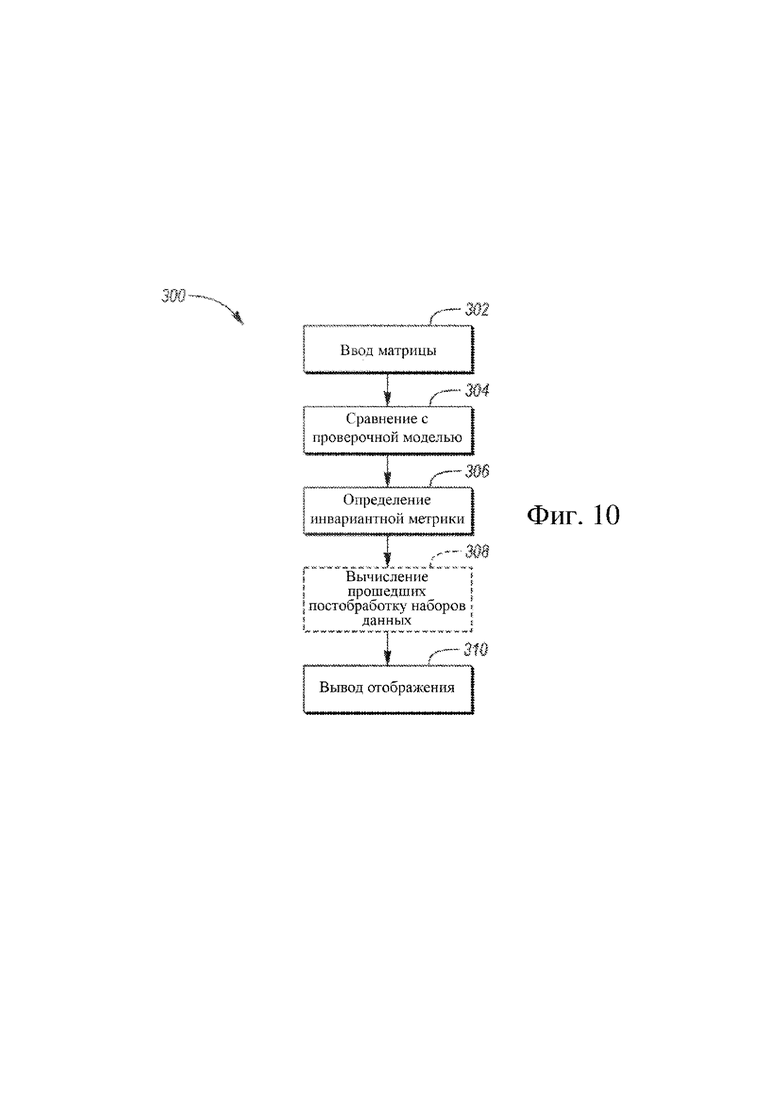

[17] на фиг. 10 представлена блок-схема способа проверки поверхности с использованием карты поверхности, полученной с помощью способа по фиг. 6;

[18] на фиг. 11А и 11В представлены типичные выходные данные системы для отображения пользователю, определенные с помощью способа по фиг. 10;

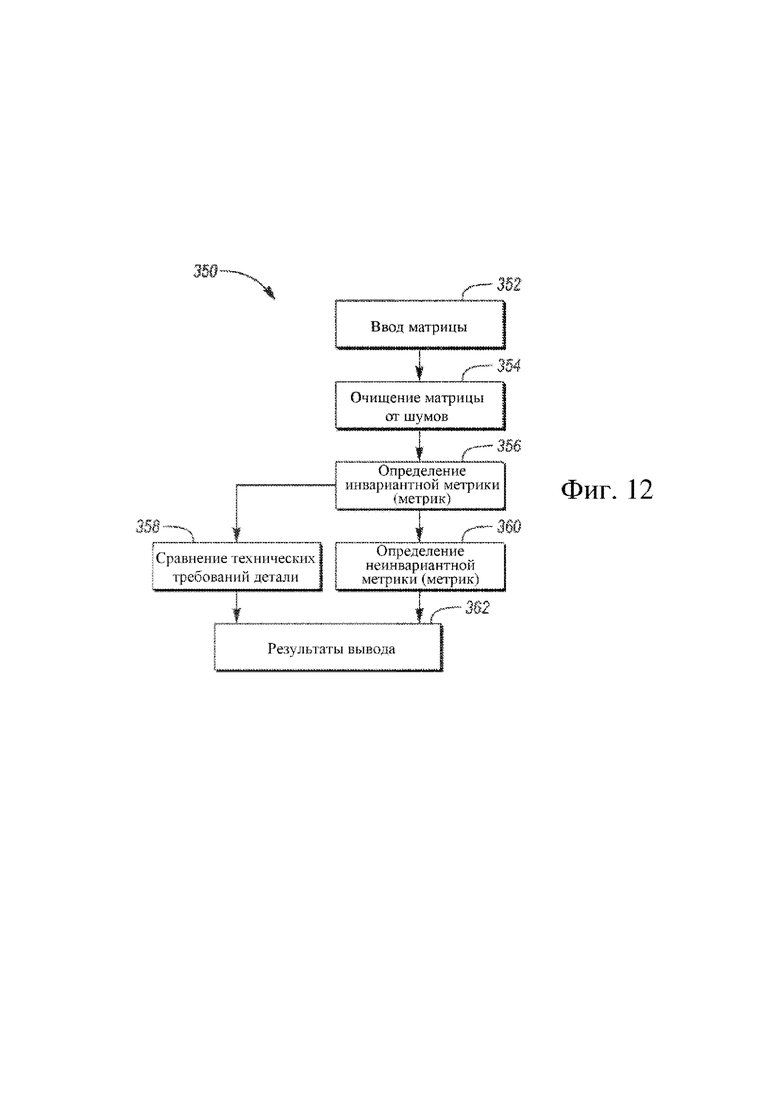

[19] на фиг. 12 представлена блок-схема способа моделирования и определения оптического коэффициента отражения и искривления поверхности с использованием карты поверхности, полученной с помощью способа по фиг. 6; и

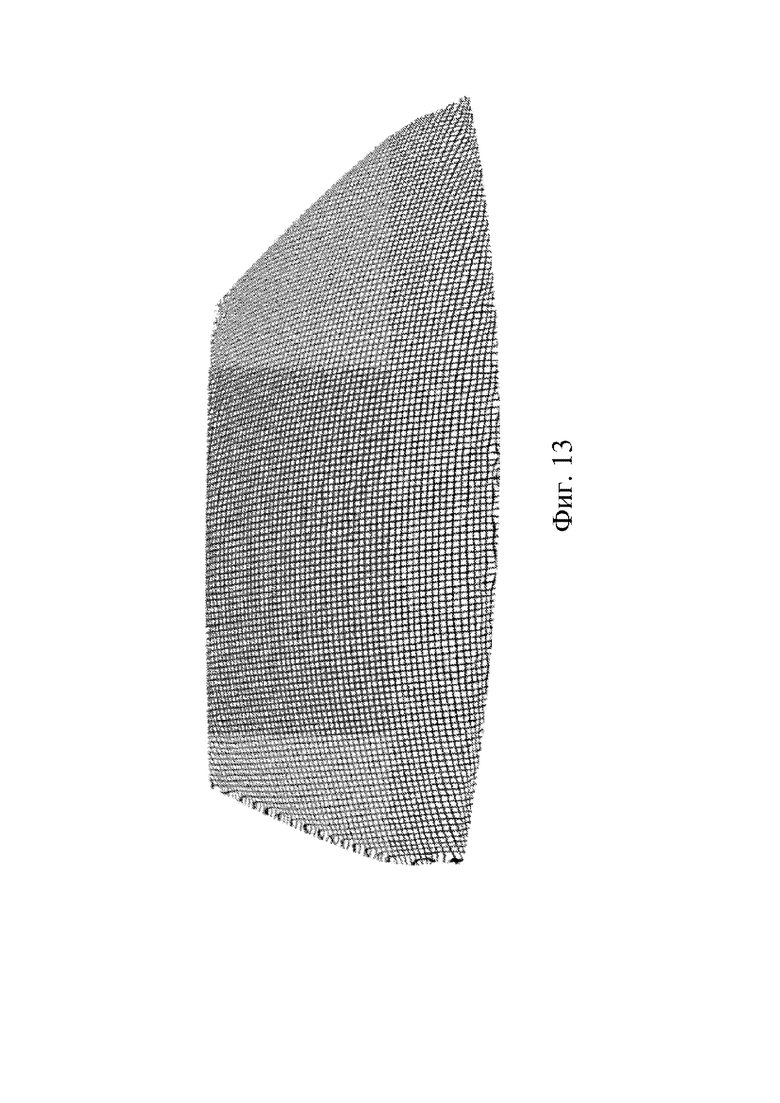

[20] на фиг. 13 представлены типичные выходные данные системы для отображения пользователю, определенные с помощью способа по фиг. 12.

ПОДРОБНОЕ ОПИСАНИЕ

[21] В настоящем документе в необходимом объеме раскрыты подробные варианты осуществления настоящего изобретения; однако следует понимать, что раскрытые варианты осуществления являются только примерами и могут быть реализованы в различных и альтернативных формах. Фигуры не обязательно выполнены с соблюдением масштаба; некоторые признаки могут быть преувеличены или преуменьшены для того, чтобы показать детали конкретных компонентов. Вследствие этого конкретные конструктивные и функциональные детали, раскрытые в настоящем документе, должны быть истолкованы не как ограничивающие, а только в качестве показательной основы для обучения специалиста в данной области техники тому, как различными способами применять настоящее изобретение.

[22] Следует принять во внимание то, что любая электрическая схема или другое электрическое устройство, раскрытое в настоящем документе, может содержать любое количество микропроцессоров, интегральных схем, запоминающих устройств (например, FLASH, оперативное запоминающее устройство (RAM), постоянное запоминающее устройство (ROM), электрически программируемое постоянное запоминающее устройство (EPROM), электрически стираемое программируемое постоянное запоминающее устройство (EEPROM) или другие подходящие варианты этих устройств) и программного обеспечения, которые взаимодействуют друг с другом для выполнения операции (операций), раскрытых в настоящем документе. Кроме этого, любое одно или несколько электрических устройств, раскрытых в настоящем документе, могут быть выполнены с возможностью выполнения компьютерной программы, хранящейся на постоянном машиночитаемом носителе, запрограммированном на выполнение любого количества функций, раскрытых в настоящем документе.

[23] На фиг. 1 изображена включенная система 10 контроля оптических характеристик листа стекла. Система 10 контроля содержит конвейер 12, который транспортирует лист G стекла в первом направлении, в общем параллельному первому размеру листа стекла. В изображенном примере фасонный лист G стекла представляет собой в общем прямоугольное ветровое стекло или заднее стекло транспортного средства, имеющее первый размер, который является относительно небольшим размером (и который в качестве альтернативы можно назвать высотой) и второй, относительно большой размер (который в качестве альтернативы можно назвать шириной). Лист G стекла имеет толщину - третий размер, причем толщина меньше ширины и высоты. Лист G стекла изогнут относительно одной или нескольких осей изгиба, которые в общем параллельны первому направлению. В других примерах лист G стекла может иметь другие оси изгиба или может быть предоставлен в виде плоского или по существу плоского листа.

[24] Конвейер 12 может представлять собой отдельный конвейер, предназначенный лишь для транспортировки листа G стекла по системе 10 контроля, которая может быть выполнена и/или может работать в качестве автономной системы контроля оптических характеристик. В других примерах конвейер 12 может представлять собой один из последовательности конвейеров, которые транспортируют лист стекла через множество станций обработки, например, таких как станции нагревания, формования и обжига или закалки, встречающиеся типичных системах изготовления листов стекла для автомобилей, архитектуры и/или солнечных батарей. Конвейер для листа G стекла может быть предоставлен с помощью различных технологий, таких как роликовые конвейеры, конвейеры на воздушной подушке или ленточные конвейеры, устройства позиционирования и роботизированные манипуляторы, для осуществления манипуляций со стеклом описанным образом. Следует также понимать, что каждый из множества конвейеров может иметь независимое управление с возможностью перемещения листов стекла через различные станции обработки со скоростями, позволяющими эффективно управлять прохождением и обработкой листов стекла в системе 10.

[25] В качестве альтернативы система 10 контроля может быть предоставлена в виде отдельной автономной системы или устройства без конвейера. Система 10 контроля также может быть оснащена приспособлением для стеклянной панели G, с системой 14 контроля, выполненной с возможностью перемещения относительно панели G, например с оптической системой 14, установленной на конвейерной системе. Система 10 контроля может быть оснащена стеклянной панелью G и оптической системой 14, закрепленными относительно друг друга, при этом оптическая система содержит оптические элементы, выполненные с возможностью сканирования поверхности стеклянной панели G.

[26] Система 10 контроля содержит оптическую систему 14, применяемую для идентификации и измерения поверхности листа стекла, и может быть дополнительно применена для проверки листа, идентификации и измерения небольших дефектов в листе и/или измерения отражающего оптического искажения. Система 14 контроля подробно описана со ссылкой на фиг. 2.

[27] В общем оптическая система 14 содержит лазер или другой источник света с длиной волны, выбранной по меньшей мере частично на основании оптических свойств листа G стекла. Свет от источника света направлен на лист G стекла с помощью оптической системы 14. В одном примере выбранный источник света имеет длину волны λ1 в настроенном узком диапазоне, для которого этот лист G стекла является непрозрачным или в общем не пропускающим свет. Источник света также выбран таким образом, чтобы длина волны λ1 источника света побуждала или заставляла поверхность листа G стекла излучать свет с длиной волны λ2, отличающейся от длины волны источника света. Например, источник света выбран таким образом, чтобы длина волны λ1 источника света побуждала или заставляла поверхность листа G стекла флуоресцировать или люминесцировать с длиной волны λ2, которая больше длины волны λ1 источника света.

[28] Оптическая система 14 содержит по меньшей мере одну камеру или другой детектор для обнаружения света, излучаемого листом G стекла. Оптическая система 14 также содержит различные оптические элементы для того, чтобы регулировать и направлять свет от источника света к листу G стекла и от листа G стекла к детектору.

[29] Оптическая система 14 содержит по меньшей мере один компьютер и/или блок управления, который содержит по меньшей мере одну программу для выполнения процессором с целью реализации логики для управления оптической системой, включая источник света и детектор, получения данных из детектора для каждого листа стекла, выполнения анализа данных, относящихся к листу стекла, и предоставления информации, относящейся к форме поверхности, отражающему оптическому искажению или другой информации о поверхности или дефектах листа стекла. Компьютер может быть интегрирован в систему 16 управления для системы 10 контроля, как изображено, или может быть предоставлен в качестве отдельного устройства, которое обменивается данными с системой 16 управления.

[30] Следовательно, оптическая система 14 предоставляет бесконтактную систему контроля для быстрого получения подробных данных о поверхности листа G стекла и анализа полученных данных о поверхности для оценивания и отчета о форме поверхности листа G стекла, а также свойств, относящихся к оптическим характеристикам листа G стекла, в частности во время транспортировки листа G стекла на конвейере 12 между или после операций сгибания, охлаждения или других операций обработки.

[31] Система 10 контроля содержит программируемый блок 16 управления, изображенный в этом варианте осуществления в виде компьютера. Компьютер 16 может обмениваться данными с компьютером оптической системы 14 или может быть интегрирован в него. Компьютер 16 содержит по меньшей мере один процессор, запрограммированный обнаруживать лист стекла по мере его продвижения на конвейере и управлять двигателем (двигателями) для управления движением и скоростью конвейера 12.

[32] Конвейер 12 перемещает лист G стекла вдоль траектории или в направлении, изображенном здесь как направление у, мимо оптической системы 14. Конвейер 12 перемещается с помощью одного или нескольких двигателей и опорных роликов или других устройств.

[33] Система 10 контроля содержит один или несколько датчиков 18 положения для определения местоположения и синхронизации конвейера 12 для применения с целью анализа листа G стекла с помощью оптической системы 14 по мере его перемещения по системе 10. Датчик (датчики) 18 положения могут быть предоставлены цифровым импульсным датчиком, оптическим импульсным датчиком или тому подобным. Скорость конвейера 12 и листа G стекла может быть выбрана таким образом, чтобы обеспечивать достаточное время пребывания света от источника света оптической системы 14 на определенной области поверхности листа G стекла для того, чтобы заставить поверхность флуоресцировать, одновременно продолжая работу производственной линии по изготовлению листов G стекла. В одном примере конвейер 12 непрерывно движется со скоростью от 0,1 до 0,2 метра в секунду или со скоростью, скоординированной с оптической системой 14 для получения данных на основании уточненного движения стеклянной панели G, например движения в диапазоне 14 мм. В других примерах конвейер 12 движется таким образом, что стеклянную панель G можно обследовать во временном промежутке приблизительно от десяти до пятнадцати секунд. В другом примере конвейер непрерывно движется со скоростью 0,01 метра в секунду или больше для получения данных на основании перемещения стеклянной панели G приблизительно на пять миллиметров или меньше. Данные о листе стекла могут быть получены на основании различных перемещений стеклянной панели G, соответствующих размеру сетки, и могут иметь величину менее пяти миллиметров, менее двух миллиметров, приблизительно один миллиметр или другую величину. В другом примере скорость конвейера может быть увеличена, так что данные получают на основании перемещения стеклянной панели G приблизительно на более чем пять миллиметров, например, с размером сетки более пяти миллиметров или более десяти миллиметров. По мере уменьшения скорости конвейера время для сканирования панели G увеличивается и может составлять порядка нескольких секунд, десятков секунд или минут, например две минуты. Время для сканирования панели может также быть увеличено для стеклянной панели G со сложными контурами поверхности, поскольку может понадобиться увеличение разрешения с использованием меньшего размера сетки. Датчики 18 положения могут использоваться в качестве устройства ввода данных в оптическую систему 14 с целью определения синхронизации для получения данных, например в качестве механизма приведения в действие камеры.

[34] Система 10 контроля может быть оснащена дополнительными датчиками, такими как фотоэлектрический датчик или т.п., которые обмениваются данными с системой 16 управления, чтобы определить, что лист G стекла находится в подходящем положении на конвейере 12 или переместился к оптической системе 14. Затем компьютер 16 обменивается данными с оптической системой 14 для того, чтобы активировать систему 14 и начать измерение поверхности листа G. В других примерах оптическая система 14 может работать непрерывно и начинать получение и обработку данных, относящихся к листу G стекла, в ответ на регистрацию детектором системы 14 подходящих сигналов, указывающих на то, что источник света начал взаимодействовать с листом G стекла.

[35] Далее рассмотрим фиг. 2-4, где изображена оптическая система 14, описанная подробнее согласно различным вариантам осуществления. В раскрытых вариантах осуществления источником света является лазер 50 и может являться диодный лазер. Лазер 50 может быть объединен в один узел с диодным лазером с подходящим креплением и линзой для обеспечения коллимированного пучка и может быть дополнительно оснащен теплопоглощающим устройством. В других вариантах осуществления лазер 50 может быть предоставлен другим лазером или сочетанием лазеров, выполненных с возможностью обеспечения желаемой длины волны света лазера с желаемой интенсивностью лазера и другими параметрами пучка. В других вариантах осуществления источник света может быть предоставлен в виде источника ультрафиолетового излучения с соответствующими фильтрами и оптическими элементами для обеспечения световой плоскости, направленной на лист G стекла. В других вариантах осуществления система 14 может содержать более одного лазера 50.

[36] В зависимости от предполагаемого применения листа G стекла, образованного из натрий-кальций-силикатного стекла, лазер 50 выбирают таким образом, чтобы он имел длину волны в ультрафиолетовом диапазоне и определенную длину волны, для которой лист G стекла является непрозрачным или не пропускающим свет, или для которой лист G стекла является по существу не пропускающим свет, например с коэффициентом пропускания менее 5% или 2% для выходного излучения лазера. В раскрытом примере лазер 50 представлен импульсным диодным твердотельным лазером, настроенным таким образом, чтобы выпускать свет со средней длиной волны λ1. Средняя длина волны может быть выбрана таким образом, чтобы соответствовать непрозрачности или отсутствию коэффициента пропускания листа G стекла, и может быть длиной волны в невидимом спектре, а также выбрана таким образом, чтобы вызывать флюоресценцию или люминесценцию поверхности листа G стекла. Средняя длина волны может составлять менее 350 нанометров и в одном примере составляет 266 нанометров в ультрафиолетовом диапазоне.

[37] В одном примере лазер имеет выходную мощность 150 микроджоулей при частоте 15 килогерц. В других примерах лазер 50 может иметь другие значения выходной мощности и частоты повторения импульсов, и предусмотрены лазеры со значениями средней длины волны 266 нм при 500-100 микроджоулей и одном килогерце или больше. Система 10, 14 может быть выполнена с возможностью измерения листа G стекла в течение определенного периода времени, например, порядка десяти секунд на один лист, хотя другие значения времени также предусмотрены в зависимости от размера листа и желаемого разрешения модели. Разумеется, могут быть выбраны другие значения длины волны в зависимости от состава листа G стекла.

[38] На фиг. 3 изображен график для натрий-кальций-силикатного стекла с изображенной зависимостью коэффициента пропускания от длины волны падающего света. Как видно на фигуре, коэффициент пропускания листа G стекла демонстрирует резкое уменьшение и приближается к непрозрачному материалу по мере уменьшения длины волны падающего света. Длина волны лазера 50 также отмечена на графике и изображено, что лист G стекла является непрозрачным при такой длине волны. Для листа G стекла, имеющего другой состав основного материала, лазер 50, настроенный на другую длину волны, может быть выбран для применения с системой 14 контроля оптических характеристик, так что лист G не пропускает выбранную длину волны, и она вызывает люминесценцию или флюоресценцию в листе G.

[39] Как также изображено на фиг. 2, оптические элементы 54 расположены ниже по потоку относительно лазера 50 для того, чтобы взаимодействовать, придавать форму и направлять пучок лазера к листу G стекла. Оптические элементы 54 могут содержать одно или несколько устройств для придания формы пучку, линз, зеркал и т.п. В раскрытом варианте осуществления устройство 55 для придания формы пучку предоставлена для увеличения однородности интенсивности лазера путем преобразования коллимированного профиля гауссова пучка лазерного излучения в коллимированный профиль пучка с плоской вершиной с более однородным распределением интенсивности и без внутренней фокусировки лазера, в результате чего повышается однородность интенсивности линии лазера на поверхности листа G стекла. Предусмотрена первая линза 56 для формирования планарной лазерной плоскости из пучка 52 лазера. В раскрытом варианте осуществления первая линза 56 является цилиндрической плоско-вогнутой линзой с фокусным расстоянием, выбранным в зависимости от позиционирования лазера 50 относительно конвейера и листа стекла или расстояния D1 от лазера 50 до листа G стекла. Для дальнейшей фокусировки планарной лазерной плоскости может быть предусмотрена вторая линза 58. В раскрытом варианте осуществления вторая линза 58 может быть цилиндрической плоско-вогнутой линзой для дальнейшей фокусировки планарной лазерной плоскости. Может быть предусмотрена дополнительная фокусирующая линза 57 для сужения и фокусировки лазерной плоскости. Хотя изображено, что вторая линза 58 расположена после или ниже по потоку относительно первой линзы 56, в других вариантах осуществления позиционирование линз 56, 57, 58 может меняться или изменено на противоположное, так что вторая линза 58 находится перед первой линзой 56. Линзы 56, 57, 58 используются для формирования сфокусированной планарной лазерной плоскости 60, направленной на первую поверхность 62 листа G стекла с настроенной средней длиной волны λ1 величиной 266 нанометров, в зависимости от непрозрачности материала, образующего лист G стекла. В изображенном примере оптические элементы 56, 57, 58 представляют собой плоско-вогнутую цилиндрическую линзу с фокусным расстоянием f=-8 мм, плоско-выпуклую цилиндрическую фокусирующую линзу с фокусным расстоянием f=1000 мм и плосковогнутую цилиндрическую линзу с фокусным расстоянием f=-25 мм, соответственно. Оптические элементы 54 взаимодействуют для формирования планарной лазерной плоскости с шириной пучка 12 мм на поверхности листа G стекла. В другом примере оптические элементы могут иметь другие фокусные расстояния, и выбор фокусных расстояний и линз может частично зависеть от размера панели G. В других вариантах осуществления между лазером 50 и листом G стекла могут быть предусмотрены дополнительные оптические элементы, такие как фильтры, модуляторы пучка и т.п.

[40] В качестве альтернативы или дополнительно могут применяться другие оптические элементы, такие как линзы Пауэлла, для обеспечения более однородного распределения интенсивности лазера вдоль планарной лазерной плоскости. Кроме этого, хотя на фиг. 2-А изображен один лазер 50, в других вариантах осуществления система 14 может содержать более одного лазера 50. Например, система 14 может содержать два лазера 50, направленные в разные области листа G стекла, или с пучками, выровненными так, чтобы образовывать общую плоскость, проходящую через лист G стекла. Интенсивность лазерной плоскости изменяется на протяжении лазерной плоскости из одного лазера, например в виде распределения, и несколько лазеров могут применяться для обеспечения более однородной интенсивности на протяжении поверхности листа G стекла или для обеспечения флуоресцирующей линии для нескольких соответствующих камер.

[41] Лист G стекла содержит первую и вторую поверхности 62, 64, образующие первую и вторую стороны листа G стекла. Первая и вторая поверхности 62, 64 удалены друг от друга на толщину листа G стекла. Поскольку лист G стекла является непрозрачным или по существу не пропускающим для длины волны λ1 лазерной плоскости 60, лазерная плоскость 60 взаимодействует с первой поверхностью 62, не проходя сквозь лист G или ко второй поверхности 64, и, следовательно, возбуждает лист G стекла только на первой поверхности 62. Толщина листа G стекла или расстояние между первой и второй поверхностями 62, 64 может варьироваться и в некоторых примерах составляет более 1,2 мм или более 1,6 мм, и в одном неограничивающем примере находится в диапазоне от 1,6 до 25 мм.

[42] Планарная лазерная плоскость 60 может быть ориентирована таким образом, чтобы проходить поперек ленты или в направлении х. Лазерная плоскость 60 взаимодействует с первой поверхностью 62 листа G стекла вдоль траектории 66 или пересечения лазерной плоскости 60 и первой поверхности 62 листа G стекла. Для планарного листа G стекла траектория 66 является прямолинейной. Для изогнутого листа G стекла траектория 66 может изменяться в зависимости от кривизны листа G вдоль поверхности 62 по мере взаимодействия лазерной плоскости 60 с изогнутой поверхностью.

[43] Лазерная плоскость 60 возбуждает материал листа G стекла на первой поверхности 62 и вызывает люминесценцию на первой поверхности 62. Лист G стекла флюоресцирует вдоль линии 66 лазера, вызывающей возбуждение материала, и испускает излучение с длиной волны λ2 которая больше длины волны λ1. В настоящем примере излучаемый свет 70 от листа G стекла имеет длину волны λ2, которая находится в видимом диапазоне или в ближнем ультрафиолетовом диапазоне, и появляется в виде линии 68 вдоль поверхности 62 и линии 66 возбуждения.

[44] Излучаемый свет 70 обнаруживается детектором, таким как камера 72. Камера может быть оснащена датчиком изображения на базе прибора с зарядовой связью (CCD) или датчиком изображения на комплементарной структуре металл-оксид-полупроводник (CMOS). В настоящем примере и как изображено на фиг. 2, детектор 72 оснащен датчиком CMOS и расположен таким образом, что вся ширина листа G стекла или лист стекла в направлении х захватываются на изображении. В изображенном примере камера представлена в виде камеры с датчиком CMOS и разрешением 5496x3672 пикселей, направленную на целевую область размером 5496x1836 или 5496x1000 пикселей в одном примере, или представляет собой датчик CMOS с разрешением 5120x5120 пикселей в другом примере. Различные настройки камеры могут регулироваться в зависимости от параметров лазера, скорости конвейера и других системных факторов, и эти настройки камеры включают фокусное расстояние линз, диафрагму, усиление и время экспозиции. В одном примере камера использует фиксированную линзу, например линзу 16 мм или 25 мм, и установленное значение диафрагмы составляет f2,4 или больше для увеличенной глубины резкости, и использует время экспозиции 15-20 миллисекунд с усилением 2-15 децибел. В другом примере настройки камеры могут использовать другое время экспозиции, например в диапазоне от 10 миллисекунд до 300 миллисекунд или больше, и усиление подобным образом может иметь другую заданную величину в диапазоне двух до тридцати децибел. В других примерах камера 72 может быть расположена так, чтобы получать изображение только выбранной области листа G. В дополнительных примерах детектор может представлять собой другой фотодетектор или светочувствительный элемент. В дополнительных примерах дополнительные оптические элементы, такие как фильтры, могут быть предусмотрены между листом G стекла и детектором 72 для дальнейшего увеличения соотношения сигнал-шум.

[45] В других примерах и как изображено на фиг. 4 5, оптическая система 14 может использовать более одной камеры 72. Фиг. 4-5 являются схемами и не изображают различные компоненты системы 14, такие как оптические элементы, контроллеры и т.д. На фиг. 4 пара камер 72А, 72В расположена с одной стороны лазерной плоскости 60. Каждая камера 72А, 72В получает изображение области 73А, 73В листа G стекла, причем области перекрывают друг друга, например приблизительно на 10 см. Благодаря использованию более одной камеры в системе, изображенной на фиг. 3, ошибки, вызванные оптическим искажением, можно уменьшить в окончательной карте поверхности листа G стекла за счет большего фокусного расстояния для каждой камеры. Кроме этого, использование оптической системы 14 с двумя или больше камерами также может обеспечить получение изображений поверхности стекла, имеющих более высокое разрешение, например с увеличенным количеством пикселей на единицу площади поверхности листа G стекла, и увеличенную точность и чувствительность, поскольку камеры физически расположены ближе к листу G стекла.

[46] На фиг. 5 изображена пара камер 72А, 72В с лазерной плоскостью 60, расположенной между камерами 72А, 72В. Каждая камера 72А, 72В получает изображение области 73А, 73В листа G стекла, причем области перекрывают друг друга, например, приблизительно на 10 см. Благодаря использованию более одной камеры в системе, изображенной на фиг. 3, ошибки, вызванные оптическим искажением, можно уменьшить в окончательной карте поверхности листа G стекла. Кроме этого, камеры 72А, 72В расположены таким образом, чтобы получать изображения листов G стекла с высокой степенью кривизны, например, когда одна камера 72А имеет затрудненный обзор или находится под небольшим углом падения или углом скольжения относительно левой стороны поверхности листа G на фиг. 4. В другом варианте осуществления система 14 может содержать более двух камер. Например, предполагается, что могут быть предусмотрены четыре камеры 72, по две на каждой стороне лазерной плоскости 60, и области всех четырех камер перекрывают друг друга. В других примерах может быть предоставлено более четырех камер 72.

[47] Как также изображено на фиг. 2, лазер 50 и камера 72 обмениваются данными с по меньшей мере одним компьютером 80 в блоке управления. Компьютер 80 может быть соединен или интегрирован с системой 16 управления или системой 10 контроля. Компьютер 80 содержит блок 82 обработки изображений и также соединен с запоминающим устройством. Компьютер 80 может получать информацию от системы 16 управления и датчиков положения для того, чтобы определить время, когда нужно отправлять инициирующие сигналы камере (камерам) 72, изображенной на фиг. 2 и 4-5. Например, камера (камеры) может получать данные со скоростью кадров до 80 к/сек или до 160 к/сек в зависимости от соответствующего перемещения листа G стекла на 14 миллиметров.

[48] Компьютер 80 получает данные изображения из камеры 72. Компьютер 80 образует матрицу или облако точек с использованием данных из изображения, например ячейки в матрице, соответствующих положениям на поверхности 62 листа стекла, или массив точек в облаке точек, соответствующий положениям на поверхности 62 листа стекла. Данные изображения могут быть предоставлены в виде последовательности значений градации серого, при этом каждое значение находится в диапазоне от 0 до 255, если используется 8-битная градация серого. В других примерах, данные изображения могут быть предоставлены в виде последовательности сигналов RGB, соответствующих каждому из красного, зеленого и синего сегментов, или компоненты цвета, обнаруженные датчиком камеры, могут быть предоставлены на основании другого цветового пространства и цветовой модели или могут быть предоставлены в виде величины с другой битностью. Дополнительные подробности получения данных и обработки данных до облака и после облака предоставлены ниже со ссылкой на фиг. 6 13.

[49] На фиг. 6 изображена блок-схема способа 200 применения системы контроля оптических характеристик согласно одному варианту осуществления для определения трехмерной карты поверхности листа G стекла. В различных вариантах осуществления способ 200 может быть применен с системами 10, 14, изображенными на фиг. 1-2 и 4-5, соответственно, и этапы могут быть перегруппированы или пропущены или могут быть добавлены дополнительные материалы согласно различным вариантам осуществления.

[50] На этапе 202 первую длину волны, такую как длина ультрафиолетовой волны, выбирают в зависимости от коэффициента пропускания листа стекла, при этом первую длину волны выбирают так, чтобы ее по существу не пропускал лист стекла. На этапе 204 формируют планарную световую плоскость с первой длиной волны, например, используя ультрафиолетовый лазер.

[51] На этапе 206 оптическую систему 14 калибруют. Калибруют каждую камеру (камеры) и каждый лазер (лазеры). Схему в виде шахматной доски или другую известную планарную калибровочную поверхность размещают вместо листа G стекла и на приблизительно среднем расстоянии z листа G стекла или посередине ограничивающей рамки, определенной для камеры (камер). Ограничивающая рамка для камеры определена как трехмерное пространство, обеспечивающее достаточную вертикальную глубину или глубину резкости, чтобы вмещать верхнюю и нижнюю границы листа G стекла, одновременно исключая любые опорные поверхности креплений, расположенные под ним. В одном примере ограничивающая рамка имеет глубину приблизительно 10 15 см, хотя предусмотрены и другие размеры в зависимости от специфики детали.

[52] Следовательно, положение калибровочной таблицы является известным и обеспечивает основу для глобальной системы координат для ограничивающей рамки. Камеру калибруют с помощью неподвижной калибровочной таблицы и выбирают настройки камеры, включая фокусное расстояние, экспозицию, диафрагму, усиление и т.п.

[53] Лазер также калибруют. Для лазера, ориентированного таким образом, что лазерная плоскость проходит вдоль оси z или в плоскости x-z, камера (камеры) обнаруживает местоположение лазерной плоскости относительно калибровочной таблицы и связывает это положение с глобальной системой координат. Для лазера, который не находится в плоскости x-z, могут потребоваться дополнительные этапы проверки для того, чтобы внести положение лазерной плоскости в глобальную систему координат. Выбирают настройки лазера, включая интенсивность и частоту. Калибровку камеры и лазера относительно калибровочной таблицы и глобальной системы координат позже применяют со ссылкой на определение координаты z поверхности на этапе 214.

[54] На этапе 208 планарную световую плоскость направляют на лист стекла, например, используя соответствующую оптику, и поверхность листа стекла возбуждают так, что излучается свет со второй длиной волны, такой как длина волны в видимом диапазоне, вдоль траектории пересечения между планарной световой плоскостью и поверхностью листа стекла, обращенной к источнику света.

[55] На этапе 210, последовательность данных, характерную для последовательности линий с длиной волны в видимом диапазоне, измеряют или обнаруживают с помощью одной или нескольких камер, при этом каждая камера получает изображение целевой области листа G стекла. В системе 14 с единственной камерой камера 72 может обнаруживать каждую линию, обнаруженную на всей панели, или в целевой области на панели. В системе 14 с несколькими камерами каждая камера 72 может быть направлена на отдельные перекрывающиеся целевые области листа G стекла и может обнаруживать каждую линию в пределах целевой области.

[56] На этапе 212 каждую линию с длиной волны в видимом диапазоне обрабатывают и анализируют для определения первой и второй координат, например координат (х, у), в последовательности координат, связанной с каждой линией, и координаты сохраняют в матрице или облаке точек, связанных с камерой.

[57] Компьютер 80 обрабатывает изображение с помощью блока 82 обработки изображений. Фрагмент иллюстративного образца изображения показан на фиг. 7 с соответствующей дополнительной информацией, схематично изображенной поверх, на основании обработки изображения, описанной ниже.

[58] Компьютер 80 и блок 82 обработки изображений могут обрабатывать изображение для уменьшения шумов, например, путем применения к изображению пороговых значений, нормализации изображения, преобразования изображения с помощью быстрого преобразования Фурье и так далее. В одном примере к изображению применяют медианный фильтр для уменьшения шумов, включая зернистость. Необходимость в этапе уменьшения шумов может увеличиваться при повышении настроек усиления камеры.

[59] Компьютер 80 и блок 82 обработки изображений выбирают область ширины линии на изображении на основании указанных входных данных о ширине линии и минимальной интенсивности. Благодаря выбору области ширины линии, уменьшенная область изображения используется для обработки и определения координат на более поздних этапах. Например, указанная ширина линии может быть выбрана в качестве номинальной величины с допустимым коэффициентом погрешности. В одном примере номинальная ширина линии выбрана в диапазоне 3-10 пикселей и погрешность выбрана в диапазоне 15 пикселей. В другом примере номинальная ширина линии выбрана в диапазоне 4-6 пикселей и погрешность выбрана в диапазоне 2-3 пикселя. В дальнейшем примере указанная ширина линии выбрана в виде минимальной ширины, составляющей один пиксель. Интенсивность также выбирают в качестве входных данных и она может быть частично основана на ожидаемой интенсивности флуоресцирующей линии при соответствующей частоте кадров, а также выбрана для того, чтобы предотвратить ненужное включение пикселей, содержащих фоновые шумы. В различных примерах минимальная интенсивность выбрана в градациях серого и составляет 5/255, 10/255, 20/255, 30/255 или имеет другую величину. Один пример выбранной области ширины линии изображен в виде области 250 на фиг. 7.

[60] Хотя лист G стекла является прозрачным для света, излученного в видимом диапазоне, со второй длиной волны λ2, и свет, излученный поверхностью 62, может проходить сквозь другую поверхность 64 и/или отражаться от нее, эксперименты показали, что любое отражение от задней поверхности 64 имеет очень слабый сигнал и в общем может быть пропущено как шумы. Например, отражения излучаемой линии 68 на задней поверхности 64 имеют величину около 5 из 255 по шкале градаций серого в захваченном изображении, в то время как линия 68 основного излучения имеет величину около 20-100 из 255 по шкале градаций серого, так что отраженный сигнал может считаться шумами. Кроме этого, в зависимости от положения отраженной линии на изображении и дистанции от линии основного излучения, отраженная линия может быть исключена или вынесена за границы выбранной области 250 ширины линии, так что ее не учитывают при дальнейшей обработке данных. В случаях, когда отраженная линия находится достаточно близко к излученной линии 68, так что ее нельзя обоснованно исключить, используя область 250 ширины линии, отраженная линия может быть включена в обработку данных; тем не менее, это не существенно влияет на обработку данных из-за слабого сигнала отраженной линии. В качестве альтернативы и при наличии второй отраженной линии, обработка данных может выбирать флуоресцирующую линию, учитывая геометрию камеры, местоположение линий на панели, более высокую яркость флуоресцирующей линии по сравнению с отраженной линией и другие факторы. Обработка данных может дополнительно получать входные данные касательно материала панели G. Например, можно ожидать отраженную линию в изображениях оловянной стороны термополированного стекла, в то время как отраженная линия может отсутствовать на изображении воздушной стороны термополированного стекла.

[61] Компьютер 80 и блок 82 обработки изображений определяют или вычисляют точки вдоль моделируемой линии на основании данных изображения и уровней градации серого пикселей в видимой флуоресцирующей линии. Как видно на образце изображения, излученный свет от поверхности 62 может быть захвачен, проходя через несколько пикселей в направлении у в области 250. Таким образом, компьютер 80 вычисляет точки для модулируемой линии на основании величин по шкале градаций серого в пикселях в качестве последовательности координат или наборов данных (х, у). Вычисленные точки в модулируемой линии 100 наложены поверх на фиг. 4 в качестве примера.

[62] В одном примере компьютер и блок обработки изображений могут усреднять группы соседних пикселей, чтобы найти каждую точку и набор данных (х, у) в качестве расчетного центра модулируемой линии, и могут предоставлять один набор данных (х, у) для каждого пикселя в направлении х на изображении. В других примерах компьютер и блок обработки изображений могут выполнять взвешенное усреднение пикселей, чтобы найти каждую точку и набор данных (х, у) в качестве расчетного центра линии. Компьютер и блок обработки изображений могут вычислять точки и наборы данных (х, у) с использованием функции распределения со значениями пикселей, такой как гауссово распределение, средняя или среднеарифметическая ширина или другие математические функции. В качестве альтернативы компьютер и блок обработки изображений могут использовать известный, доступный в продаже инструмент или программное обеспечение для обработки изображений с целью определения значений для наборов данных с использованием данных пикселей.

[63] Компьютер 80 затем вводит последовательность наборов данных (х, у) в соответствующие ячейки матрицы или в облако точек. Набор данных может содержать последовательность координат из модулируемой линии, как определено из изображения. Каждый набор данных может содержать значение (х, у), соответствующее местоположению поверхности 62 листа G стекла в плоскости х-у, которые совместно определяют модулируемую линию 100 и связаны с глобальной системой координат.

[64] Матрица может быть заполнена подобно изображению, полученному с помощью линейного сканирования, при этом каждую строку в матрице заполняют, используя координаты модулируемой линии из каждого изображения листа G стекла, и последующие изображения заполняют последующие строки. Подобным образом, облако точек может быть построено из последовательных изображений листа G стекла. В одном примере матрица может содержать ячейку и набор координаты, связанные с каждым пикселем в направлении х на изображении. В других примерах матрица может иметь одну ячейку и набор координат, связанные с несколькими соседними пикселями, так что компьютер осуществляет этап усреднения или подобное перед вводом данных. В некоторых примерах матрицу или облако точек можно сократить, например, путем исключения каждого n-ного набора данных из всех собранных наборов данных.

[65] На этапе 214, третью координату, такую как координата (z), триангулируют, используя положение лазера, положение камеры и первую и вторую координаты, и сохраняют в матрице или облаке точек. Затем компьютер 80 вычисляет значение z для каждого набора координат (х, у), связанных с местоположением z этого набора координат на поверхности 62 листа G стекла. Значение z вычисляют, используя значения (х, у) из набора координат в каждой ячейке, а также позиционирование лазера и камеры из системы 14 контроля в вычислении посредством триангуляции, как описано ниже со ссылкой на фиг. 8А-8В. Компьютер вводит значения (z) в соответствующие ячейки в матрице с соответствующими координатами (х, у) для завершения создания карты поверхности 62. Компьютер и блок обработки изображений могут вычислять значение (z) для каждого набора координат по мере обработки изображения на этапе 212 или могут вычислять значения (z) для всех наборов данных в матрице или облаке точек после получения изображений всего листа стекла.

[66] На фиг. 8А 8В показано несколько видов, относящихся к триангуляции третьей координаты (z) для ассоциации с первой и второй координатами (х, у) в наборе данных D в последовательности координат для каждой вычисленной линии из изображения, как показано на фиг. 4. Лазер 50 и камера 72 могут быть зафиксированы относительно друг друга, при этом пучок лазера и полученная в результате планарная лазерная плоскость также являются фиксированными, так что лист G стекла перемещается или движется в направлении у относительно оптической системы 14 и через планарную лазерную плоскость. В месте, где лазерная плоскость и камера были откалиброваны и связаны с глобальной системой координат, может быть вычислена координата z.

[67] На фиг. 8А показан схематический вид сбоку оптической системы 14 с калибровочной таблицей С, поверх которой изображен лист G стекла, а также изображена ограничивающая рамка В. Ссылки на лазерную плоскость 60 приведены относительно калибровочной таблицы С и глобальной системы координат. Подобным образом, ссылки на каждый пиксель в камере приведены применительно к калибровочной таблице С и глобальной системе координат, так что каждый пиксель имеет соответствующий вектор в пространстве (х, у, z). Координаты (х, у) для набора данных D могут быть определены с помощью вышеуказанного этапа 212 и связаны с глобальной системой координат на основании схематического изображения, показанного на фиг. 8 В. Координату z для набора данных D в глобальной системе координат затем можно вычислить с помощью пересечения лазерной плоскости 60 и вектора для соответствующего пикселя в сравнении с местом, где этот пиксель и вектор могли бы пересечь калибровочную таблицу С, со ссылкой на схематическое изображение на фиг. 8А и используя методы триангуляции. Таким образом вычисляют значение z для каждой координаты (х, у) в последовательности координат вдоль линии, и система 80 управления затем вводит эту координату z в ячейку матрицы или облако точек, при этом значения (х, у) уже присутствуют для каждой точки в линии.

[68] На этапе 216 создают трехмерную карту поверхности листа стекла на основании матрицы или облака точек в зависимости от последовательности координат для каждой из последовательности линий с длиной волны в видимом диапазоне для листа G стекла для камеры.

[69] Этапы, обозначенные областью 218, выполняют для каждой камеры или данных из каждой камеры. В системе с одной камерой результатом этапа 216 является готовая матрица или облако точек для поверхности стеклянной панели G.

[70] Для системы 214 с несколькими камерами предусмотрен дополнительный этап 220 для объединения матриц или облаков точек из разных камер в одну матрицу или облако точек, характерное для листа G стекла. На фиг. 9 изображена схема вспомогательного порядка действий, применяемого на этапе 220 для совмещения нескольких матриц или облаков точек, например, с использованием системы с двумя камерами, как изображено на фиг. 4. Вспомогательный порядок действий для совмещения нескольких матриц или облаков точек для системы с двумя камерами, как изображено на фиг. 5, или для системы с другим количеством камер является подобным и будет очевиден специалисту в данной области на основании способа 220, как описано в настоящем документе, и примера, изображенного на фиг. 9.

[71] На фиг. 9 показано схематическое изображение этапа 220 способа 200. Компьютер 80 загружает две матрицы или два облака M1, М2, точек полученные из двух камер 72А, 72В, соответственно, из отсканированного изображения листа G стекла. В других примерах более двух матриц или облаков точек могут быть объединены, используя методики, подобные описанным в настоящем документе. Как видно на фиг. 9А, матрицы M1, М2 перекрываются, поскольку области обзора камер 72А, 72В перекрывают друг друга. Кроме этого, хотя система была откалибрована, причем по меньшей мере одна точка из калибровочной таблицы расположена в каждой области 73А, 73В камеры, и предпочтительно области частично перекрывают друг друга, но когда матрицы M1, М2 наложены друг на друга, может присутствовать небольшое смещение между точками в секции перекрытия. Для формирования готовой матрицы, характерной для поверхности листа G стекла, компьютер обрабатывает матрицы M1, М2 для решения смещения. В одном примере решаемое смещение может составлять значение в пределах, равных тысячной доле дюйма. Кроме этого, смещение может варьироваться на протяжении области перекрытия.

[72] На фиг. 9В компьютер перемещает одну или обе матрицы или облака M1, М2 точек. В одном примере компьютер 80 перемещает одну из матриц с использованием строгого преобразования, чтобы переместить и/или повернуть ее относительно другой матрицы, так что две области перекрытия выравниваются друг с другом, как изображено, и уменьшается погрешность или отклонение.

[73] На фиг. 9С компьютер 80 затем создает готовую матрицу или облако точек М3 для листа G стекла. В одном примере компьютер удаляет точки из области перекрытия из одной или другой матрицы. В другом примере и как изображено, компьютер использует линию L, коррелированную с общей точкой калибровки для матриц, и использует точки из одной матрицы для заполнения готовой матрицы с одной стороны от линии L в качестве подматрицы M1*, и использует точки из другой матрицы для заполнения готовой матрицы с другой стороны от линии L в качестве подматрицы М2*.

[74] Поскольку свет лазера не проходит сквозь лист G стекла, люминесцирует только поверхность 62, обращенная к системе контроля. Таким образом, матрица с последовательностью координат предоставляет трехмерную математическую модель с высоким разрешением поверхности 62 листа стекла G с помощью последовательности координат (х, у, z). В одном примере матрица предоставляет математическую модель с более чем миллионом наборов координат для листа G. Например, модель может иметь плотность точек, равную 1000000 наборов координат на квадратный метр поверхности 62 листа, или приблизительно один набор координат на квадратный миллиметр поверхности 62 листа.

[75] В примерах, описанных со ссылкой на фиг. 12, лист G стекла движется на конвейере относительно оптической системы 14. В этом сценарии лазер 50 и камера 72 зафиксированы относительно друг друга и лист G стекла проходит под ними. В другом примере лист G стекла может быть неподвижным и пучок, испущенный лазером 50, может сканироваться по первой поверхности 62 листа G стекла с помощью зеркального гальванометра с одной или двумя осями или тому подобного. В этом сценарии компьютер 80 также получает входные данные, указывающие на угол поворота пучка, предоставленные гальванометром, чтобы определить углы, связанные с расстояниями D1, D2, связанными с местоположением движущихся линий 66, 68 на листе стекла.

[76] В других примерах система 14 контроля оптических характеристик моет применяться для контроля характеристик второй стороны 64 листа G стекла и создания соответствующей трехмерной матрицы или облака точек, характерных для поверхности 64 листа G.

[77] Матрица или облако точек для листа G стекла предоставляет трехмерную карту с высоким разрешением поверхности листа G стекла. Координаты в матрице могут использоваться в сравнении с математической моделью листа G стекла, чтобы определить, отвечает ли форма листа стекла техническим требованиям к форме, например кривизне. Кроме этого, координаты в матрице могут использоваться в сравнении с математической моделью листа G стекла, чтобы определить, отвечает ли что поверхность листа G стекла техническим требованиям или стандарту для оптического коэффициента отражения от поверхности.

[78] Матрица и полученная в результате модель могут применяться с системой 10 для обеспечения проверки листа G стекла, в качестве системы контроля, определяющей соответствие/несоответствие, для корректировки отклонения характеристик в ходе производственного процесса или для поддержания соответствия системы 10 техническим требованиям, для создания модели оптического коэффициента отражения для листа G стекла.

[79] Компьютер (компьютеры) 16, 80 может быть запрограммирован на предоставление информации, относящейся к трехмерной карте из матрицы, в графической форме (например, в форме цветокодированных изображений) и/или в статистической форме. В различных примерах могут быть выведены и представлены статистические данные для листа стекла или предопределенных областей листа стекла, включая расстояния по оси z, стандартные отклонения, и другие метрики касательно обтекаемости или оптического коэффициента отражения поверхности.

[80] Система 14 контроля также может содержать идентификатор детали листа стекла, который может быть предоставлен камерой 72 или другим элементом, для идентификации листа стекла в качестве одной формы из набора известных форм деталей, сохраненных в запоминающем устройстве в компьютере 80, при этом каждая известная деталь имеет соответствующий стандарт формы и стандарт оптического коэффициента отражения для сравнения с картой в матрице. Система 10, 14 может быть запрограммирована пользователем для графического и/или цифрового визуального отображения различных признаков оптических свойств или формы листа G стекла, обнаруженных устройством 14, например, посредством пользовательского интерфейса и дисплея 20, в том числе признаков, которые являются наиболее существенными для промышленных стандартов, или других признаков, считающихся существенными в промышленности для анализа качества оптического коэффициента отражения отформованных и изготовленных листов стекла. Система 10 также может быть запрограммирована для визуального отображения местоположений мелких дефектов, идентифицированных устройством 14.

[81] Выбранные данные, выдаваемые раскрытой применяемой в технологической линии системой 10, 14 контроля оптических характеристик, могут быть также предоставлены в качестве входного сигнала для логики управления для связанной системы нагрева, гнутья и закалки листа стекла (или системой изготовления автомобильных ветровых стекол), чтобы обеспечить управление одной или несколькими станциями системы обработки листа стекла с модификацией рабочих параметров в зависимости от оптических данных, сформированных по ранее обработанным листам стекла.

[82] На фиг. 10 показана блок-схема способа 300 проверки детали, такой как лист G стекла, с использованием для поверхности листа стекла матрицы или облака точек, определенных компьютером 80 с помощью оптической системы 14. В различных вариантах осуществления этапы в способе 300 могут быть пропущены или перегруппированы или могут быть предоставлены дополнительные этапы.

[83] На этапе 302 компьютер 80 вводит матрицу или облако точек для поверхности листа G стекла, определенные выше с помощью оптической системы и способа 200, в блок обработки. Матрица может представлять всю первую поверхность листа G стекла или может содержать наборы данных только для выбранной области поверхности листа G стекла.

[84] На этапе 304 компьютер 80 обращается к соответствующей проверочной модели для листа G стекла. Проверочная модель может быть предоставлена с помощью моделей и/или данных системы автоматизированного проектирования (CAD) или других математических моделей или представлений размеров или форм. Компьютер может определять правильную проверочную модель для применения из одной из нескольких моделей, сохраненных в запоминающем устройстве, для листов G стекла различных форм и/или размеров. Затем компьютер 80 вводит выбранную проверочную модель в процессор.

[85] На этапе 306 компьютер 80 определяет данные инвариантной метрики для листа стекла в сравнении с проверочной моделью. В одном примере, компьютер может определять расстояния вдоль оси z для наборов данных или поверхности листа G стекла в сравнении с проверочной моделью. Компьютер может вычислять нормальный вектор расстояния от каждого набора данных или поверхности листа G до проверочной модели. В качестве альтернативы компьютер может вычислять вертикальное расстояние или расстояние вдоль оси z от каждого набора данных или поверхности листа G до проверочной модели.

[86] Компьютер может быть выполнен с возможностью проверки всего листа G стекла на основании матрицы или облака точек. В других примерах компьютер может проверять только выбранную область (области) или часть (части) листа G стекла или иметь дополнительные проверочные точки в определенных областях, например в области периметра или в области, предназначенной для оптического использования, например с системой индикации на ветровом стекле или камерой или другим датчиком. В одном примере компьютер использует выбранные области листа G стекла для моделирования способа контактной проверки.

[87] В других примерах и как показано в виде необязательного блока 308, изображенного пунктирными линиями, компьютер может выполнять вычисления или вспомогательные порядки действий в окрестностях точек для предоставления точки измерения или набора данных о поверхности, прошедших постобработку, для применения в определении инвариантной метрики. В одном примере компьютер выполняет интерполирование, усреднение или другую математическую функцию, такую как определение пороговых значений или тому подобное, для смежных точек или наборов данных для вычисления набора данных, прошедшего постобработку, для этой окрестности. Это может обеспечить улучшенную проверку и инвариантные метрики путем устранения аномальных наборов данных, например вызванных пылью на поверхности и т.д.

[88] В других примерах компьютер может определять стандартные отклонения расстояний вдоль оси z или другую инвариантную метрику для поверхности и листа G стекла, например вычисленный радиус кривизны или другую метрику для проверки формы. Инвариантные метрики можно ввести в проверочную матрицу или облако точек для листа G стекла.

[89] На этапе 310 компьютер 80 выводит информацию, относящуюся к проверке поверхности, включая любые инвариантные метрики, например проверочную матрицу. Компьютер может дополнительно анализировать информацию в проверочной матрице, чтобы определить, превышают ли одна или несколько метрик пороговое значение. Компьютер может дополнительно предоставлять пользователю информацию, относящуюся к проверке, например, посредством цветокодированной карты листа стекла или посредством числовых или других форм представления, таких как таблица. Компьютер может дополнительно предоставлять информацию от проверки до этапа производственного процесса для листа G стекла в качестве части цикла обратной связи управления.

[90] На фиг. 11А и 11В изображены иллюстративные примеры выходных данных способа 300 для отображения пользователю. На фиг. 11А изображена упрощенная точечная карта для листа G стекла или области листа G стекла и предоставлен иллюстративный пример выходных данных системы. Проверочные точки имеют соответствующие перечисленные инвариантные метрики, такие как дифференциальные значения, основанные на нормальном, вертикальном или другом расстоянии от проверочного значения. Если дифференциальное значение находится за пределами указанного порогового значения или за пределами допустимой погрешности, оно может быть помечено таким образом, чтобы пользователь легко его заметил. В изображенном примере значения соответствуют нормальному вертикальному расстоянию от проверочной модели и представлены в миллиметрах, хотя предусмотрены и другие единицы измерения. Кроме этого, подчеркнутые значения находятся за пределами порогового значения или допустимого отклонения и могут быть отмечены для пользователя.

[91] На фиг. 11В изображена карта для листа G стекла или области листа G стекла, где разные оттенки соответствуют разным диапазонам дифференциальных значений, основанных на нормальном, вертикальном или другом расстоянии от проверочного значения, и предоставлен другой иллюстративный пример выходных данных системы. Если дифференциальное значение находится за пределами указанного порогового значения или за пределами допустимой погрешности, оно может быть помечено таким образом, чтобы пользователь легко его заметил. Допустимые отклонения или пороговые значения могут быть установлены в виде разных значений для разных областей панели в зависимости от предполагаемого применения и требований к листу. В изображенном примере дифференциальные значения представлены в миллиметрах, хотя также предусмотрены и другие единицы измерения.

[92] Способ 300 обеспечивает бесконтактную проверку поверхности и листа G стекла, позволяет осуществлять оперативное отслеживание и контроль характеристик деталей, и позволяет быстро и легко осуществлять проверку последовательности разных деталей или применять несколько проверочных моделей. Кроме этого, бесконтактная проверка с помощью способа 300 обеспечивает уменьшение времени и затрат, связанных с проверкой детали, поскольку проверочную модель можно легко создать, изменить или обновить с использованием данных CAD, и это не требует использования проверочных инструментов для точного измерения, используемых для контактной проверки, которые специфичны для каждой детали.

[93] На фиг. 12 показана блок-схема способа 350 определения и модулирования оптического коэффициента отражения детали, такой как лист G стекла, с использованием для поверхности листа стекла матрицы или облака точек, определенных компьютером 80 с помощью оптической системы 14. В различных вариантах осуществления этапы в способе 300 могут быть пропущены или перегруппированы или могут быть предоставлены дополнительные этапы.

[94] На этапе 352 компьютер 80 вводит матрицу или облако точек для поверхности листа G стекла, определенные выше, с помощью оптической системы и способа 200 в блок обработки. Матрица может представлять всю первую поверхность листа G стекла или может содержать наборы данных только для выбранной области поверхности листа G стекла.

[95] На этапе 354 компьютер 80 выполняет операцию (операции) постобработки матрицы или облака точек. В одном примере компьютер 80 модифицирует или очищает от шумов матрицу или облако точек для удаления некоторых точек или артефактов из облака точек. Например, компьютер 80 может удалять или модифицировать точки в облаке точек, расположенные рядом или в пределах указанного расстояния, например от одного до двух миллиметров, от края панели G, чтобы удалить точки, которые имеют краевой эффект или смещение в их измеренном местоположении, например вызванное эффектом управления пучком, и/или смещение в вычисленном центре линии, полученном на основании ширины линии лазера или видимого света в сочетании с краем панели, проходящим не перпендикулярно линии или листу. Дополнительно, флюоресцирующий видимый свет может появиться сразу за пределами панели G и может быть вызван, например, шлифовкой или другим параметром панели, вызывающим распространение света, тем самым вызывая появление дополнительных артефактных точек в облаке точек или матрице. В одном примере эти неправильные или артефактные точки образуют кривую, имеющую противоположный знак кривизны по сравнению со смежной панелью G, или перегиб кривой образован между неправильными или артефактными точками и смежной панелью G, так что компьютер 80 может отбрасывать или удалять эти точки из облака точек или матрицы с использованием точки перегиба или перегиба кривой в качестве границы. Хотя этот этап очистки от шумов описан применительно к очистке от шумов облака точек, созданного при измерении поверхности листа G стекла с использованием флюоресцирующего видимого света от лазерной плоскости, этап очистки от шумов также может быть применен к другим системам наблюдения и измерения для использования в очистке от шумов, вызванных краевым эффектом.

[96] Компьютер 80 также применяет алгоритм очистки от шумов к облаку точек или матрице на этапе 354. Согласно одному примеру очистка от шумов может быть обеспечена путем усреднения нормальных векторов в окрестностях наборов данных и последующего обновления наборов данных с использованием усредненного нормального вектора для создания прошедшего постобработку набора данных, который соответствует изменению нормалей. В одном неограничивающем примере облако точек наборов данных имеет форму сетки с треугольными ячейками, при этом каждый набор данных выступает в роли вершины. В других примерах могут применяться другие формы сетки. Для каждого треугольника сетки вычисляют нормальный вектор. Расхождение нормальных векторов может указывать на шумы в облаке точек, в то время как схождение нормальных векторов может указывать на более гладкую поверхность для облака точек. Облако точек сглажено путем усреднения или иного математического объединения нормальных векторов для окрестностей или группировок треугольников сетки, и окрестности могут быть определены как сетки, имеющие общую вершину или имеющие общий край (края). Каждый усредненный нормальный вектор используется для настройки координат для соответствующей вершины с целью создания прошедшей постобработку вершины или набора данных в прошедшем постобработку, очищенном от шумов облаке точек или матрице. В других примерах могут быть предусмотрены другие алгоритмы очистки от шумов и они могут быть основаны на математических алгоритмах, связанных с методиками придания обтекаемости поверхности, такими как описанные в следующих работах: Gabriel Taubin «А signal processing approach to fair surface design» SIGGRAPH '95 Proceedings of the 22nd annual conference; Hirokazu Yagou и соавт. «Mesh Smoothing via Mean and Median Filtering Applied to Face Normals» GMP '02 Proceedings of the Geometric Modeling and Processing - Theory and Applications (GMP'02); Shachar Fleishman и соавт. «Bilateral mesh denoising» SIGGRAPH '03 ACM SIGGRAPH 2003 Papers; и Thouis R. Jones и соавт. «Non-iterative, feature-preserving mesh smoothing)) SIGGRAPH '03 ACM SIGGRAPH 2003 Papers.

[97] Согласно другому неограничивающему примеру, компьютер 80 применяет алгоритм очистки от шумов к облаку точек или матрице с использованием способа движущихся наименьших квадратов для сглаживания и интерполирования данных. Согласно настоящему изобретению, для заданной точки данных в облаке точек компьютер 80 аппроксимирует способом наименьших квадратов количество соседних точек в облаке точек к функции. В одном примере функция может быть полиномиальной. Прошедшую постобработку точку данных определяют путем перемещения исходной заданной точки в облаке точек в определенную полиномиальную поверхность. Компьютер 80 повторяет очистку от шумов в облаке точек для создания прошедшего постобработку, очищенного от шумов облака точек или матрицы. Примеры способа движущихся наименьших квадратов и его применения к поверхностям можно найти в работах Lancaster, Peter, и Kes Salkauskas, «Surfaces generated by moving least squares methods», Mathematics of computation 37.155 (1981): 141-158; и Alexa, Marc и соавт. «Computing and rendering point set surfaces». IEEE Transactions on visualization and computer graphics 9.1 (2003): 3-15.

[98] На этапе 356 компьютер 80 определяет или вычисляет одну или несколько инвариантных метрик поверхности или одной или нескольких выбранных областей поверхности из прошедших постобработку наборов данных в очищенной от шумов матрице или облаке точек. Инвариантные метрики могут включать горизонтальную кривизну, вертикальную кривизну, радиус кривизны, главную кривизну, гауссову кривизну, среднюю кривизну, производные или скорости изменения одного или нескольких значений кривизны, метрики диоптрий или оптической силы и т.п.

[99] На этапе 358 компьютер может определить, соответствуют ли инвариантные метрики, характерные для оптического коэффициента отражения поверхности, требованию к оптическому коэффициенту отражения, предназначенному для поверхности листа G стекла или области поверхности. Компьютер может сравнивать одну или несколько инвариантных метрик с соответствующей проектной метрикой для листа G стекла. Например, требование к оптическому коэффициенту отражения может представлять собой стандартную или ограниченную пороговыми значениями инвариантную метрику для листа G стекла. В одном примере требование включает такую метрику как расчетная кривизна из модели автоматизированного проектирования (CAE) или другие данные из модели для листа G стекла. Компьютер может сравнивать инвариантные метрики с пороговыми значениями или создавать цветокодированную карту или другие визуальные выходные данные, чтобы указать, отвечает ли лист стекла или область листа стекла предопределенному техническому требованию, или чтобы сравнить поверхность с предопределенным техническим требованием. В дальнейших примерах компьютер может использовать математическую функцию более, чем одного инварианта для предоставления оценки в баллах или другого указания на оптический коэффициент отражения в сравнении с техническим требованием, которое задает весовой коэффициент или факторизует разные инварианты и области поверхности применительно к оптическому коэффициенту отражения.

[100] На этапе 360 и в некоторых вариантах осуществления компьютер 80 определяет или вычисляет вариантные метрики для листа G стекла. В одном примере компьютер 80 создает смоделированную отраженную сетку, черно-белую шкалу или другое изображение для смоделированного визуального представления оптического коэффициента отражения и любого искажения. Компьютерный алгоритм, созданный для создания смоделированного отраженного изображения, может использовать такие технологии как трассировка лучей с использованием прошедших постобработку вершин в очищенной от шумов матрице и нормальные векторы, вычисленные из каждой прошедшей постобработку вершины. Например и со ссылкой на применение трассировки лучей, луч из прошедшей постобработку вершины в очищенном от шумов облаке точек попадает в виртуальную камеру в пикселе под углом к нормальному вектору, и поскольку угол падения равен углу отражения, луч из той же прошедшей постобработку вершины в облаке точек таким образом становится известным и можно определить точку пересечения с виртуальной шкалой в виде сетки. Отраженное изображение, такое как отраженная шкала в виде сетки или отраженная черно-белая шкала, затем может быть построено с использованием пикселей на виртуальной камере и точки на виртуальной шкале в виде сетки, поскольку они соответствуют друг другу. Алгоритм, используемый компьютером для моделирования отраженной сетки или черно-белой шкалы, может быть настроен или откалиброван с помощью настоящего отраженного изображения сетки или черно-белой шкалы с тем же углом падения, настройками камеры и т.д., которые были использованы в алгоритме. В другом примере компьютер может собрать последовательность смоделированных сеток или смоделированных черно-белых шкал, например, полученных под различными углами падения, для создания видеоклипа или слайд-шоу, демонстрирующего черно-белые шкалы для визуального отображения пользователю, чтобы смоделировать исследование пользователем черно-белой шкалы с разных положений относительно черно-белой шкалы.

[101] На этапе 362 компьютер 80 выводит информацию, относящуюся к смоделированному оптическому коэффициенту отражения и искажению поверхности, включая любые вариантные или инвариантные метрики, визуальные представления или нанесение на карту инвариантных данных или смоделированной черно-белой шкалы, или другие вычисления или моделирования. В одном примере, компьютер 80 отображает информацию на дисплее или другом пользовательском интерфейсе. На фиг. 13 показан иллюстративный пример смоделированного отраженного оптического изображения шкалы в виде сетки, построенного с помощью способов 200, 350, описанных в настоящем документе. Компьютер может дополнительно предоставлять эту информацию на этапе производственного процесса для листа G стекла в качестве части цикла обратной связи управления.

[102] Способ 350 обеспечивает бесконтактную проверку и определение оптического коэффициента отражения и любого искажения поверхности и листа G стекла, позволяет осуществлять оперативное отслеживание и контроль характеристик деталей, и позволяет быстро и легко осуществлять проверку последовательности разных деталей. Кроме этого, бесконтактная проверка оптических отражающих свойств с помощью способа 350 обеспечивает уменьшение времени и затрат, связанных с проверкой детали, и может дополнительно предоставлять не субъективные метрики, чтобы определить, соответствует ли деталь техническим требованиям.

[103] В других примерах и в зависимости от технологии изготовления, применяемой для формирования листа стекла, первая и вторая поверхности 62, 64 могут излучать свет с разной длиной волны в ответ на возбуждение лазером 50. В одном примере лист G стекла сформирован с помощью процесса термополировки стекла и имеет повышенную концентрацию олова на одной поверхности по сравнению с другой поверхностью. В этом сценарии поверхность с более высокой концентрацией олова флуоресцирует с другой интенсивностью и/или длиной волны, чем другая поверхность, и система контроля также может использоваться для того, чтобы отличить одну сторону листа от другой на основании разной интенсивности и/или длины волны λ2 излучаемого света. Например, для листа стекла с первой поверхностью, имеющей более высокую концентрацию олова, чем вторая поверхность, первая поверхность может флуоресцировать с другой интенсивностью и/или длиной волны, чем вторая поверхность, и кроме этого, первая поверхность может флуоресцировать с более высокой интенсивностью и/или меньшей длиной волны, чем вторая поверхность. Кроме этого, блок управления и компьютер 80 могут модифицировать интенсивность лазера 50 в зависимости от поверхности листа стекла, обращенной к лазеру, и/или регулировать настройки камеры, такие как настройки усиления или обработки изображения. Например, для листа стекла с первой поверхностью, имеющей более высокую концентрацию олова, чем вторая поверхность, интенсивность лазера может быть уменьшена для первой поверхности по сравнению со второй поверхностью, например, чтобы предотвратить перенасыщение датчика камеры. В качестве альтернативы или дополнительно усиление может быть увеличено для второй стороны, или для второй стороны могут потребоваться дополнительные этапы обработки изображения для уменьшения шумов.

[104] Кроме этого, система 10 может быть оснащена более чем одной системой 14 контроля оптических характеристик, например, для использования с более крупными листами G стекла, для уменьшения времени обследования или для повышения точности измерений.

[105] Благодаря использованию системы 14 с источником света, который не проходит сквозь лист G стекла, могут быть обеспечены измерения поверхности листа G, а также можно предотвратить проблемы, возникающие в других системах, применяющих видимый свет для детального исследования листа стекла, и устранить образующееся при этом рассеивание или отражение от передней или задней поверхностей 62, 64. Подобным образом упрощается измерение света, излученного листом G стекла, поскольку он имеет видимый спектр и не требует датчиков ультрафиолетового излучения.

[106] В дальнейших вариантах осуществления оптическая система может использоваться для формирования трехмерной карты поверхности для объекта, отличающегося от листа G стекла. В одном неограничивающем примере оптическая система с лазером, испускающим свет с другой длиной волны, такой как длина волны в видимом диапазоне, может использоваться для сканирования объекта, имеющего рассеивающую поверхность. Оптическая система использует одну или несколько камер в сочетании со способами, как описано выше, для определения трехмерной карты рассеивающей поверхности.

[107] Несмотря на то, что выше описаны различные примеры настоящего изобретения, эти варианты осуществления не предназначены для описания всех возможных форм настоящего изобретения. Скорее, слова, употребляемые в описании изобретения, представляют собой слова, носящие описательный, а не ограничительный характер, и следует понимать, что различные изменения могут быть внесены без выхода за пределы объема настоящего изобретения и без отклонения от его сущности. Кроме того, признаки различных вариантов осуществления могут быть объединены для образования дополнительных вариантов осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СЕРВЕР ДЛЯ ОБНОВЛЕНИЯ ПРЕДСТАВЛЕНИЯ КАРТЫ | 2024 |

|

RU2836391C1 |

| ЛАЗЕРНЫЙ ПРОФИЛОМЕТР ДЛЯ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПРОФИЛЯ ПОВЕРХНОСТИ | 2016 |

|

RU2650840C1 |

| КАРТА, КОТОРАЯ МОЖЕТ БЫТЬ АУТЕНТИФИЦИРОВАНА ПОСРЕДСТВОМ ЧИПА ГОЛОГРАММЫ | 2006 |

|

RU2427913C2 |

| Самоходное устройство, способное автоматически выполнять уборку пола | 2022 |

|

RU2840402C2 |

| Лазерный двумерный триангуляционный датчик для измерения отверстий малого диаметра | 2016 |

|

RU2625001C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ПРОСТРАНСТВЕННОГО РАСПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ВОСПРИИМЧИВОСТИ ФОТОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ В СОСТАВЕ СОЛНЕЧНЫХ БАТАРЕЙ К ОПТИЧЕСКОМУ ИЗЛУЧЕНИЮ | 2013 |

|

RU2565331C2 |

| СПОСОБ ПОСТРОЕНИЯ КАРТЫ ЭКЗОГЕННЫХ ГЕОЛОГИЧЕСКИХ ПРОЦЕССОВ МЕСТНОСТИ ВДОЛЬ ТРАССЫ МАГИСТРАЛЬНОГО НЕФТЕПРОВОДА | 2015 |

|

RU2591875C1 |

| ЛИДАРНЫЕ СИСТЕМЫ И СПОСОБЫ | 2021 |

|

RU2824434C2 |

| КАРТА С ВОЗМОЖНОСТЬЮ АУТЕНТИФИКАЦИИ | 2006 |

|

RU2435218C2 |

| СПОСОБ ВЗАИМНОЙ КАЛИБРОВКИ ВИДЕОКАМЕРЫ И УСТРОЙСТВА ВЕЕРНОГО ЛАЗЕРНОГО ПОДСВЕТА | 2021 |

|

RU2788666C1 |