ОБЛАСТЬ ТЕХНИКИ

[0001] Данное изобретение относится к челночной системе вакуумной формы и способу формования и перемещения горячего листа стекла в системе гнутья листов стекла.

УРОВЕНЬ ТЕХНИКИ

[0002] Предшествующие челночные устройства для перемещения форм в многоступенчатых системах формования листов стекла раскрыты, например, в патентах США №№5 900 034, Mumford и соавт.; 5 906 668 Mumford и соавт.; 5 925 162 Nitschke и соавт.; 6 173 587 Mumford и соавт.; 6 718 798 Nitschke и соавт.; и 6 729 160 Nitschke и соавт.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] Согласно настоящему изобретению челночная система вакуумной формы для формования горячего листа стекла в системе обработки стекла содержит форму, имеющую полную обращенную вниз поверхность, которая определяет первичную форму, которую нужно придать листу стекла. Форма содержит вакуумную камеру, имеющую ряд отверстий, которые проходят с поверхности формы в вакуумную камеру.

[0004] Челночная система также содержит опорный каркас формы, имеющий по меньшей мере одну соединительную поверхность для установки на ней формы, и по меньшей мере один канал формы, функционально связанный в первом местоположении с вакуумной камерой и имеющий отверстие во втором местоположении, образующее первый порт стыковки. Челночная система также содержит челночный каркас, содержащий пару в целом параллельных удлиненных балок, причем каждая из балок имеет по меньшей мере одну опорную поверхность рядом с одним концом балки для приема и поддержки на ней опорного каркаса формы.

[0005] По меньшей мере один источник вакуума установлен на челночном каркасе рядом с концом балки, противоположным концу, имеющему опорную поверхность опорного каркаса формы, и челночный канал функционально связан в первом местоположении с источником вакуума. Челночный канал имеет отверстие во втором местоположении, образующее второй порт стыковки. Соединитель для разъемного соединения первого порта стыковки со вторым портом стыковки, обеспечивающего передачу вакуума от источника вакуума по челночному каналу и по каналу формы в вакуумную камеру для выборочного применения вакуума на обращенной вниз поверхности формы.

[0006] Согласно другому аспекту настоящего изобретения, по меньшей мере один направляющий элемент может быть установлен на опорной поверхности одной из балок для приема и фиксации положения опорного каркаса формы относительно челночного каркаса, чтобы не допускать перемещения опорного каркаса формы по отношению к челночному каркасу ни в каком направлении, когда опорный каркас формы поддерживается на нем. Может быть предусмотрен по меньшей мере один другой направляющий элемент, установленный на опорной поверхности другой из балок для приема и фиксации положения опорного каркаса формы относительно челночного каркаса, чтобы не допускать перемещения опорного каркаса формы в первом направлении по отношению к челночному каркасу, но допускать перемещение опорного каркаса формы во втором направлении по отношению к этому опорному каркасу, когда опорный каркас формы поддерживается на нем.

[0007] Согласно другому аспекту настоящего изобретения, челночная система вакуумной формы, как описано в данном документе, предусмотрена для использования в трехступенчатой станции формования для формования горячего листа стекла, где челночная система содержит первую верхнюю форму, имеющую полную обращенную вниз поверхность, которая определяет первичную форму, которую нужно придать листу стекла на первой стадии процесса формования. Согласно раскрываемому варианту осуществления, трехступенчатая станция формования содержит обращенную вверх нижнюю форму, которая принимает лист стекла с первой верхней формы, так что далее лист стекла проседает под действием силы тяжести. Обращенная вниз вторая верхняя форма станции формования является комплементарной обращенной вверх нижней форме и взаимодействует с нижней формой для прессового формования листа стекла с кривизной, соответствующей формам нижней формы и второй верхней формы.

[0008] Согласно другому аспекту настоящего изобретения, трехступенчатая станция формования также содержит конвейер, с которого первая верхняя форма принимает лист стекла, перед тем как челнок, содержащий первую верхнюю форму, перемещается в горизонтальном направлении, чтобы расположить лист стекла над нижней формой, которая затем принимает лист стекла для последующего выполнения прессового формования со второй верхней формой. Этот раскрываемый вариант осуществления также содержит корпус, имеющий нагретую камеру, и имеет конвейер, выполненный в виде роликового конвейера для транспортировки горячего листа стекла в нагретую камеру корпуса вдоль горизонтальной плоскости транспортировки. Челнок может перемещаться горизонтально в пределах нагретой камеры, чтобы располагать первую верхнюю форму между положением захвата над роликовым конвейером и положением доставки над нижней формой, которое находится в горизонтальном направлении на расстоянии от положения захвата. В этом варианте осуществления источник вакуума для первой верхней формы может быть расположен на конце челночного каркаса формы максимально далеко от нагревательной камеры, чтобы снизить воздействие на источники вакуума относительно высоких температур, которому подвергается первая верхняя форма.

[0009] Массив газовых подъемных струй может быть расположен ниже плоскости транспортировки, чтобы подавать направленные вверх подъемные струи для подъема листа стекла вверх с роликового конвейера к первой верхней форме, когда она находится в своем положении захвата, с целью первичного формования и удержания листа стекла на обращенной вниз поверхности первой верхней формы. Вторая верхняя форма находится в боковом направлении в пределах нагретой камеры на расстоянии от положения захвата первой верхней формы и может вертикально перемещаться между верхним положением, расположенным над высотой плоскости транспортировки, и нижним положением, более близким к высоте плоскости транспортировки, и вторая верхняя форма имеет обращенную вниз поверхность выпуклой вниз формы, которая дополнительно определяет желаемую кривизну листа стекла.

[0010] Второй источник вакуума может быть предусмотрен для выборочного применения вакуума на обращенной вниз поверхности второй верхней формы. Нижняя форма находится в пределах нагретой камеры под второй верхней формой, а также под первой верхней формой после перемещения челнока и первой верхней формы в ее положение доставки с листом стекла, поддерживаемым на ней посредством вакуума, обеспечиваемого источником вакуума челнока. Затем воздействие вакуума челнока может быть прекращено, чтобы высвобождать лист стекла на нижнюю форму, и челнок получает команду переместить первую верхнюю форму назад в ее положение захвата.

[0011] Далее вторая верхняя форма перемещается вниз из своего верхнего положения в свое нижнее положение, чтобы взаимодействовать с нижней формой для дальнейшего прессового формования листа стекла, и затем вторая верхняя форма перемещается вверх в свое верхнее положение с формованным прессованием листом стекла, поддерживаемым на второй верхней форме посредством вакуума, обеспечиваемого на ее обращенной вниз поверхности источником вакуума, связанным со второй верхней формой.

[0012] Форма доставки опускается ниже формованного прессованием листа стекла на второй верхней форме в ее верхнем положении, после чего подача вакуума прекращается и лист стекла высвобождается со второй верхней формы на форму доставки, которая затем покидает станцию формования для доставки формованного прессованием листа стекла.

[0013] Для управления нагревательной камерой, роликовым конвейером, челночной системой, содержащей первую верхнюю форму, массив газовых подъемных струй, вторую верхнюю форму, источники вакуума, нижнюю форму и форму доставки, могут использоваться один или несколько контроллеров, с тем чтобы выполнять прессовое формование листа стекла и его доставку.

[0014] Несмотря на то, что проиллюстрированы и раскрыты примерные варианты осуществления, такое раскрытие не следует толковать как ограничивающее формулу изобретения. Предполагается, что различные модификации и альтернативные конструкции могут быть осуществлены без отступления от объема настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

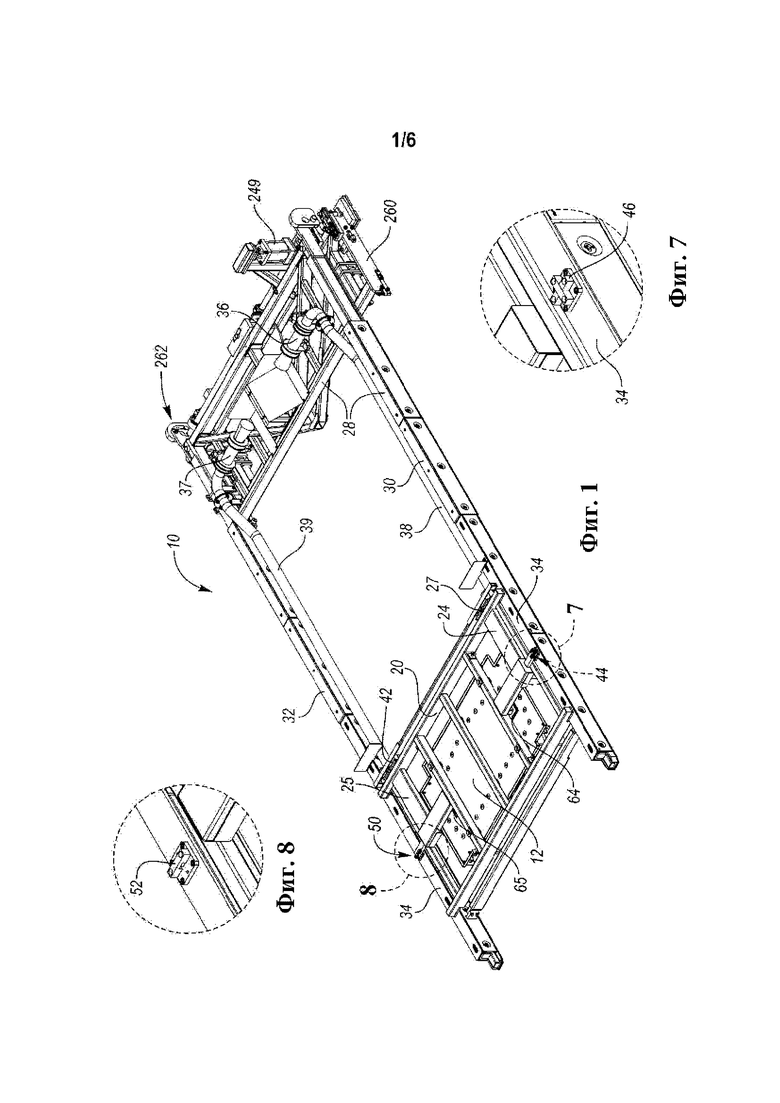

[0015] На фиг. 1 представлен вид в перспективе одного варианта осуществления челночной системы вакуумной формы согласно настоящему изобретению.

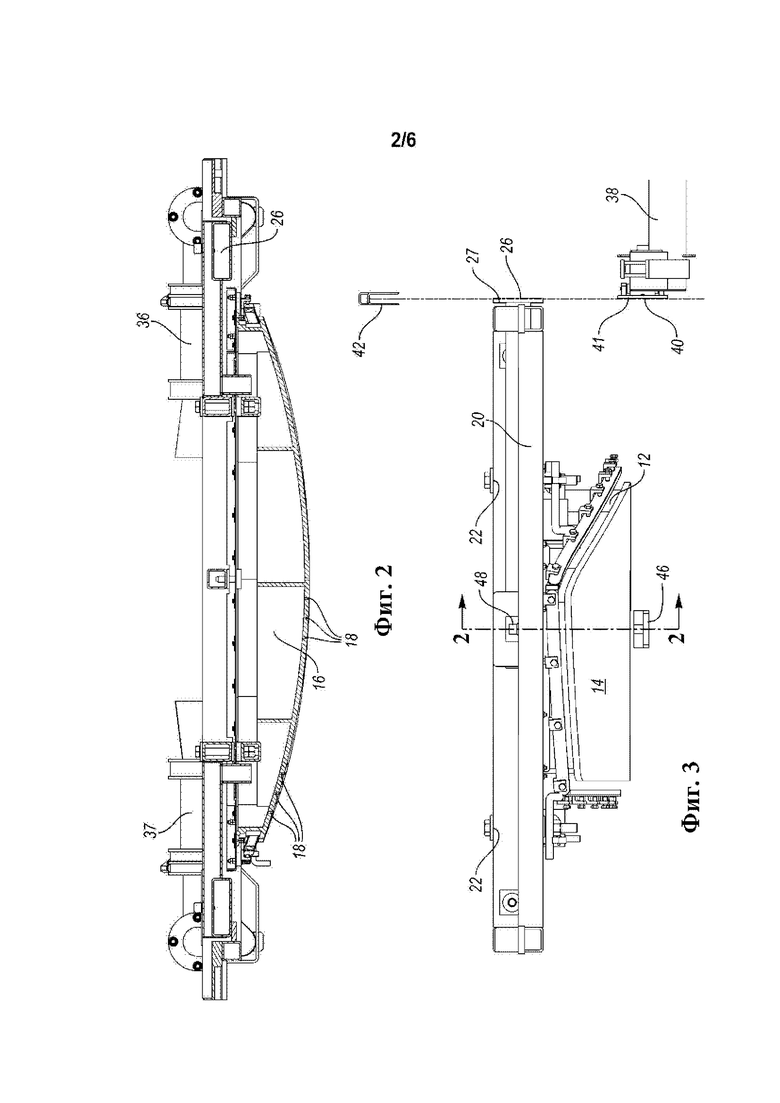

[0016] На фиг. 2 представлен вид с торца в поперечном сечении формы и опорного каркаса формы варианта осуществления, показанного на фиг. 1, по линии 2-2 на фиг. 3, если смотреть в направлении стрелок.

[0017] На фиг. 3 представлен частичный вид сбоку формы, опорного каркаса формы и вакуумного канала, на котором первый и второй порты стыковки показаны разъединенными и смещенными по вертикали.

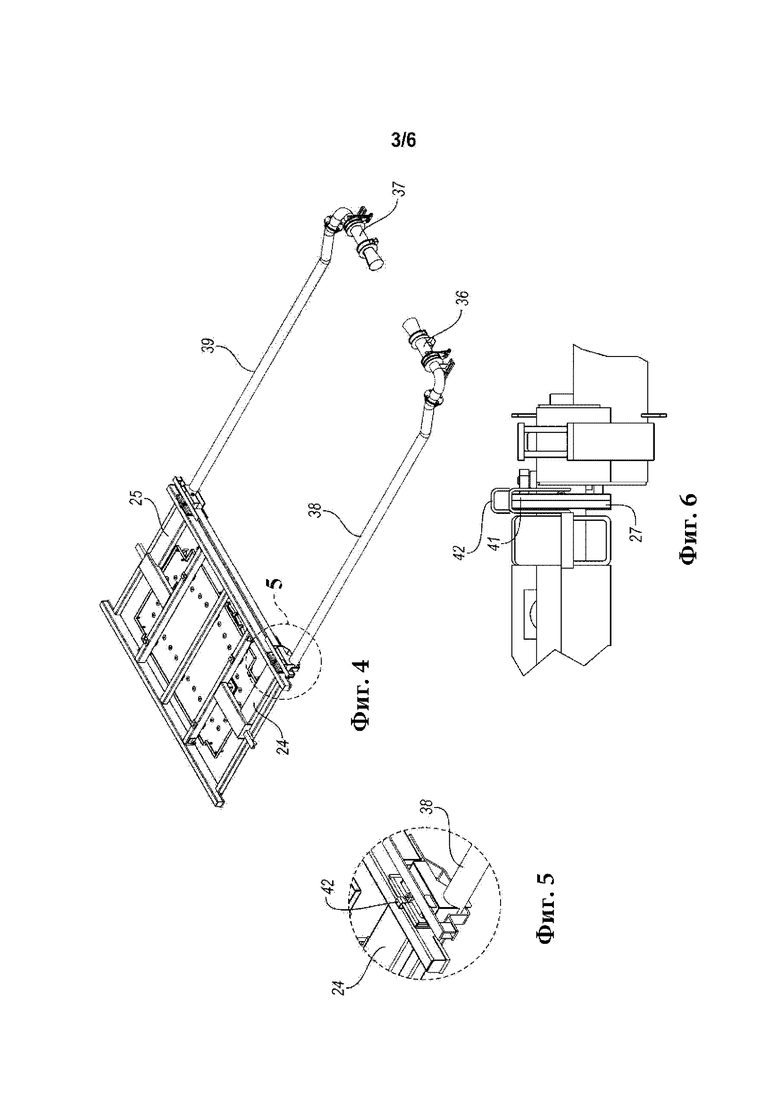

[0018] На фиг. 4 представлен обособленный вид в перспективе формы, опорного каркаса формы, вакуумного канала и источников вакуума, применяемых в варианте осуществления, показанном на фиг. 1.

[0019] На фиг. 5 представлен увеличенный вид в перспективе одного из портов стыковки, показанных на фиг. 4.

[0020] На фиг. 6 представлен частичный вид сбоку порта стыковки, показанного на фиг. 5, причем первый и второй порты стыковки показаны соединенными.

[0021] На фиг. 7 представлен частичный вид в перспективе опорной поверхности на одной из балок челнока, включающей направляющий элемент, причем сопутствующая часть каркаса формы удалена.

[0022] На фиг. 8 представлен частичный вид в перспективе опорной поверхности на другой из балок челнока, включающей другой направляющий элемент, причем сопутствующая часть каркаса формы удалена.

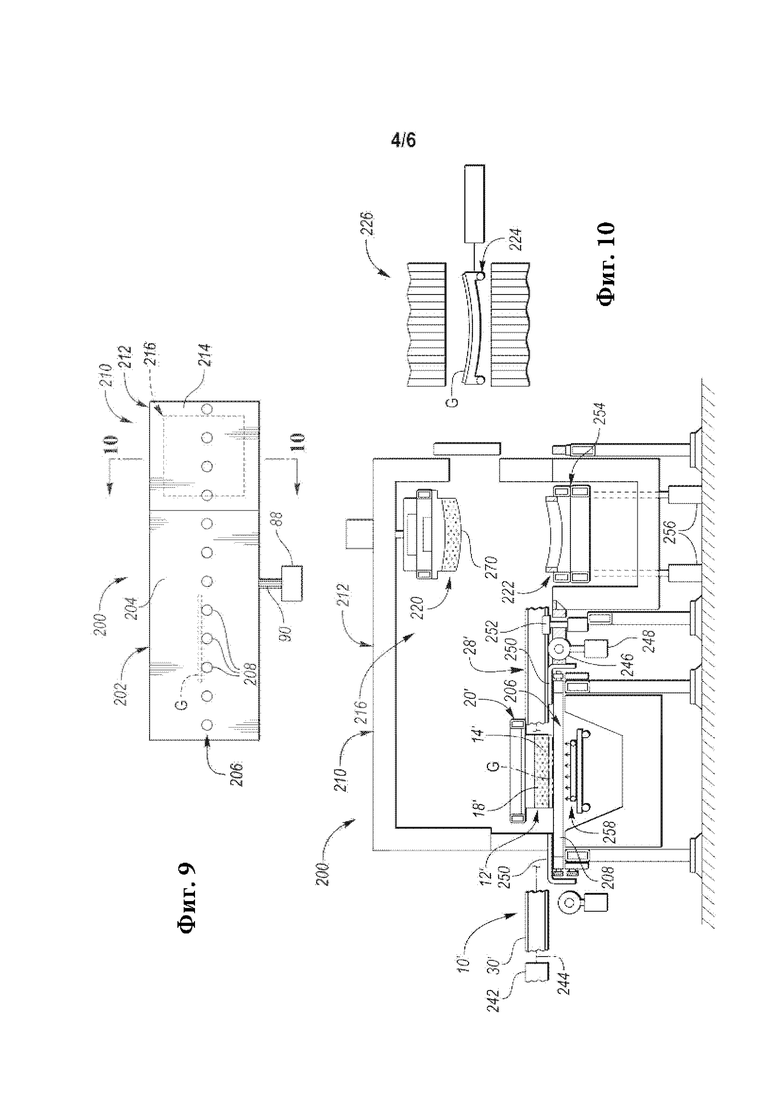

[0023] На фиг. 9 представлен схематический вид в вертикальном разрезе системы обработки листа стекла, включающей трехступенчатую станцию формования, в которой может применяться раскрываемая челночная система вакуумной формы для трехступенчатого формования горячего листа стекла.

[0024] На фиг. 10 представлен вид в разрезе, полученный через станцию формования в направлении линии 10-10, показанной на фиг. 9, иллюстрирующий один вариант осуществления трехступенчатой станции формования настоящего изобретения, которая включает первую и вторую верхнюю формы, нижнюю форму и форму доставки для выполнения состоящего из трех стадий формования горячего листа стекла со сложной кривизной.

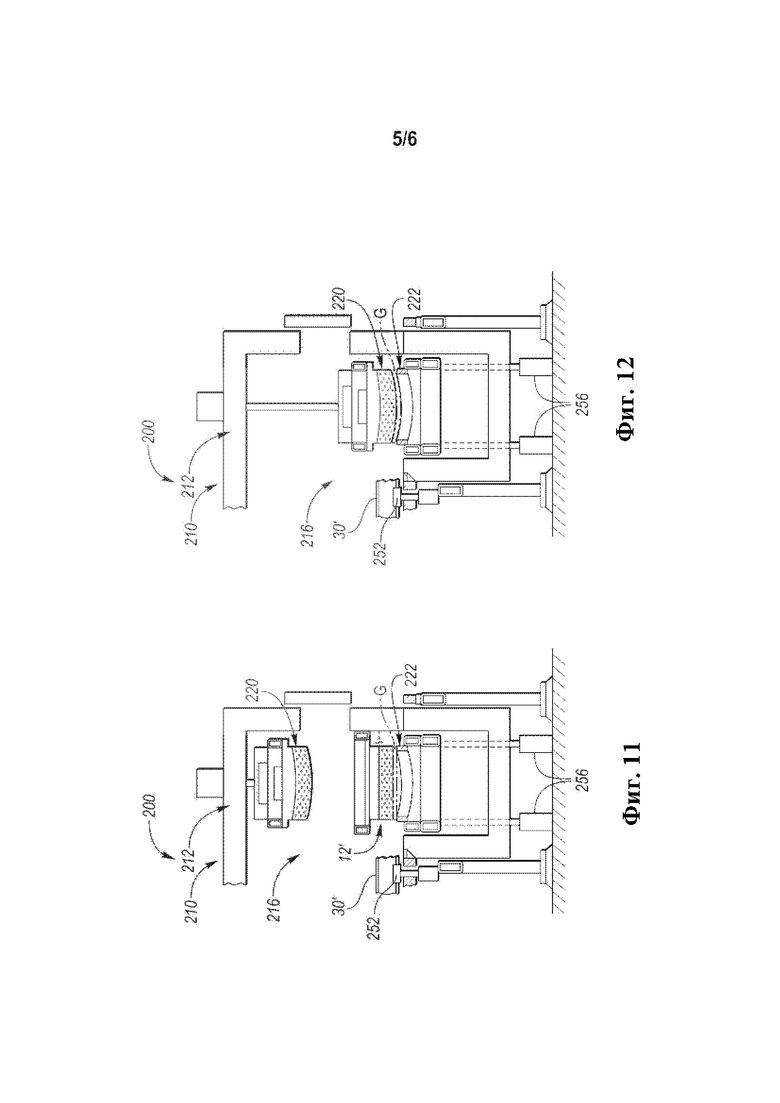

[0025] На фиг. 11 и фиг. 12 представлены частичные виды фиг. 10, иллюстрирующие обработку листа стекла в ходе цикла работы системы.

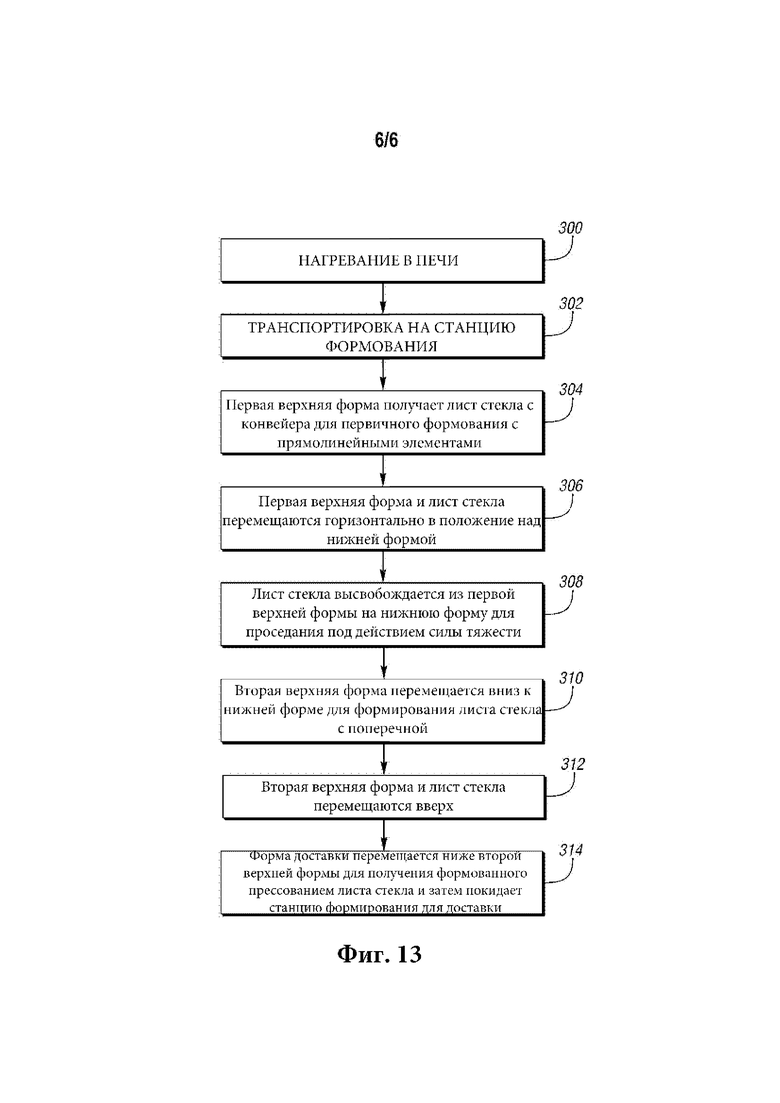

[0026] на фиг. 13 представлена блок-схема, иллюстрирующая операцию трехступенчатого формования горячего листа стекла варианта осуществления станции формования, показанного на фиг. 10-12.

ПОДРОБНОЕ ОПИСАНИЕ

[0027] В данном описании изобретения в необходимом объеме раскрыт подробный вариант осуществления настоящего изобретения. Однако следует понимать, что раскрытый вариант осуществления является только примером осуществления изобретения, которое может быть воплощено в различных и альтернативных формах. Фигуры не обязательно выполнены с соблюдением масштаба. Некоторые признаки могут быть преувеличены или преуменьшены для того, чтобы показать детали конкретных компонентов. Вследствие этого конкретные конструктивные и функциональные детали, раскрытые в настоящем документе, должны быть истолкованы не как ограничивающие, а только в качестве показательной основы для обучения специалиста в данной области техники тому, как на практике реализовать настоящее изобретение.

[0028] Со ссылкой на фиг. 1-3, челночная система вакуумной формы для формования горячего листа стекла, в целом обозначенная номером 10, включает форму 12, содержащую полную обращенную вниз поверхность 14, которая определяет первичную форму, которую нужно придать листу стекла. Форма 12 также включает вакуумную камеру 16, имеющую ряд отверстий 18, которые проходят к поверхности 14 из вакуумной камеры 16. Опорный каркас 20 формы включает по меньшей мере одну соединительную поверхность 22 для установки на нее формы и по меньшей мере один канал 24 формы, функционально связанный в первом местоположении 64 с вакуумной камерой 16. Отверстие, образующее первый порт 26 стыковки, предусмотрено во втором местоположении на канале 24 формы.

[0029] Раскрываемая челночная система 10 вакуумной формы также включает челночный каркас 28, включающий пару в целом параллельных удлиненных балок 30, 32. Каждая из балок 30, 32 включает по меньшей мере одну опорную поверхность 34 рядом с одним концом балки для приема и поддержки на ней опорного каркаса 20 формы. Каждая из балок 30, 32 может охлаждаться водой, чтобы ограничить тепловое расширение или сжатие балок, которое может возникать вследствие попадания участков балок в нагретую среду и выхода из нее, по мере того как форма 12 перемещается в пределах нагретой среды.

[0030] По меньшей мере один источник 36 вакуума может быть установлен на челночном каркасе 28 рядом с концом балки 30 напротив опорного каркаса 20 формы. По меньшей мере один челночный канал 38 функционально связан в первом местоположении с источником 36 вакуума и включает отверстие во втором местоположении, определяющем второй порт 40 стыковки. Соединитель 42 для разъемного соединения первого порта 26 стыковки со вторым портом 40 стыковки, обеспечивающего передачу вакуума от источника 36 вакуума по челночному каналу 38 и каналу 24 формы для выборочного применения вакуума к (и/или создания избыточного давления в) обращенной вниз поверхности 14 формы 12.

[0031] Обращаясь к фиг. 1-6, в раскрываемом варианте осуществления источник вакуума обеспечивается воздухом избыточного давления, подаваемым на пару газоструйных насосов 36, 37, установленных на челночном каркасе 28 на конце, противоположном тому концу, где размещен каркас 20 формы. Пара каналов 24, 25 формы функционально связаны на одном конце с вакуумной камерой 16 формы 12 (как то, например, в местоположениях 64, 65), и каждый канал включает отверстие на другом конце, содержащем планку 27 соединителя, образующее первый порт 26 стыковки. В данном раскрываемом варианте осуществления каждый газоструйный насос 36, 37 функционально связан с отдельным челночным каналом 38, 39, имеющим такую форму, чтобы проходить вдоль и, где возможно, в пределах профиля высоты балок, 30, 32, доходя до конца челнока, на котором поддерживается форма 12. Каждый из челночных каналов 38, 39 включает отверстие на конце, ближнем к форме 12, содержащем планку 41 соединителя, образующее второй порт 40 стыковки, так что когда форму 12 устанавливают на челночный каркас 28, первый порт 26 стыковки на каждом из каналов 24, 25 формы выравнивается со вторым портом 40 стыковки на каждом из челночных каналов 38, 39. Затем поверх планок 27 и 41 соединителя устанавливают с возможностью скольжения фиксатор 42, чтобы состыковать каналы 38 и 24 (и 39 и 25) и соединить вакуумную камеру 16 формы 12 с источниками 36, 37 вакуума.

[0032] Газоструйные насосы 36, 37 могут быть такого типа, как раскрыто в патентах США 4 202 681 McMaster и 4 222 763 McMaster, чтобы они могли давать более высокие и более низкие степени вакуума, а также обеспечивать воздух избыточного давления, чтобы во время операции формования можно было освобождать лист стекла, как более подробно описано здесь и далее.

[0033] Обращаясь к фиг. 1, 3 и 7, в раскрываемом варианте осуществления первый направляющий элемент 44 установлен на одной из опорных поверхностей 34 одной из балок 30 для приема и фиксации положения формы 12 относительно челночного каркаса 28. Первый направляющий элемент 44 может содержать ключ 46 совмещения, который прикреплен к и проходит вверх от опорной поверхности 34 балки (или, альтернативно, выступает вниз из каркаса 20 формы), и комплементарный приемный паз 48 под ключ, расположенный на опорном каркасе 20 формы (или, альтернативно, на опорной поверхности 34 балки) так, что когда форма 12 и опорный каркас 20 формы устанавливаются на челночный каркас 28, ключ 46 совмещения принимается в паз 48 под ключ, выравнивая тем самым форму 12 в фиксированном положении. В раскрываемом варианте осуществления ключ 46 и паз 48 под ключ имеют форму «+», так что зацепление ключа в пазе 48 под ключ гарантирует, что каркас 20 формы находится в фиксированном положении относительно балки 30 в месте расположения направляющей 44. Понятно, что ключу 46 и пазу 48 под ключ можно альтернативно придавать другие формы, как то «X», при условии, что зацепление ключа 46 в пределах паза 48 под ключ блокирует всякое перемещение каркаса 20 формы по отношению к балке 30 в этом местоположении.

[0034] Обращаясь к фиг. 1 и 8, вторая направляющая 50 может быть расположена на другой балке 32, чтобы фиксировать каркас 20 формы в желаемом местоположении на балке 32. В раскрываемом варианте осуществления направляющая 50, связанная с балкой 32, содержит второй ключ 52 и комплементарной формы паз под ключ, которые установлены, соответственно, на балке 32 и каркасе 20 формы (или vice versa), чтобы фиксировать положение каркаса 20 формы по одной оси (например, по длине) балки 32, но допускать перемещение каркаса 20 формы по другой оси (например, по ширине) балки 32. В раскрываемом варианте осуществления второй ключ 52 имеет форму «-», а соответствующий паз под ключ представляет собой канавку такого размера, чтобы она могла принимать в себя ключ 52 и не допускать перемещения каркаса 20 формы по отношению к балке 32 в одном направлении (например, по длине челночного каркаса), но допускать скольжение ключа в другом направлении (например, в направлении, поперечном длине челночного каркаса).

[0035] Благодаря применению первой направляющей 44 и второй направляющей 50 этих описанных форм, форма 12 и каркас 20 формы выравниваются в фиксированном положении в одном направлении (например, по длине) на опорных балках 30, 32 челнока. Кроме того, положение каркаса 20 формы фиксируется во всех направлениях на первой направляющей 44 по отношению к балке 30, но при этом каркасу 20 формы позволено перемещаться по отношению к балке 32 в направлении, поперечном длине балки 32, на второй направляющей 50. Таким образом, благодаря данной конструкции, форма выравнивается в фиксированной точке на челночном каркасе 28 на направляющей 44, но при этом допускается, например, любое тепловое расширение или сжатие, которые могут возникать, когда форма 12 и каркас 20 попадают в нагретую среду и выходят из нагретой среды, за счет предоставления возможности перемещения каркаса 20 формы (и формы 12) по отношению к балке 32 челнока в выбранном направлении (например, поперечном длине балки 32) на направляющей 50.

[0036] Обращаясь теперь к фиг. 9 и 10, раскрываемая челночная система вакуумной формы может применяться в системе формования листов стекла, в целом обозначенной номером 200, которая содержит печь 202, содержащую нагревательную камеру 204 для обеспечения нагретой среды для нагрева листов стекла. Конвейер 206 системы транспортирует нагретый лист стекла в целом в горизонтально направленной ориентации и предпочтительно относится к типу роликовых конвейеров, включающих ролики 208, такие как те, что раскрыты в патентах США №№: 3 806 312 McMaster; 3 934 970 McMaster и соавт., 3 947 242 McMaster и соавт.; и 3 994 711 McMaster и соавт. Трехступенчатая станция 210 формования системы 200 сконструирована согласно настоящему изобретению и осуществляет его способ, поэтому станция формования и способ формования описаны во взаимосвязи друг с другом, чтобы способствовать пониманию разных аспектов настоящего изобретения. Станция 210 формования имеет конструкцию для прессования, которая в некоторой степени сходна с конструкцией, раскрытой в вышеупомянутом патенте США 4661141 и в других патентах США, отмеченных выше в разделе «Уровень техники» настоящей заявки. Кроме того, станция 210 формования имеет изолированный корпус 212, образующий нагретую камеру 214, в которой размещена установка 216 для формования станции формования, как лучше всего видно на фиг. 10.

[0037] Как показано на фиг. 10-12, в установке 216 для формования листов стекла может применяться раскрываемая челночная система 10' вакуумной формы, содержащая первую верхнюю форму 12', которая захватывает размягченный лист стекла с нагретого конвейера 206 на первом этапе формования горячего листа стекла, затем горизонтально перемещает лист стекла в положение доставки, показанное на фиг. 11, где расположена нижняя форма 222, и выпускает лист G стекла на нижнюю форму 222, чтобы он просел под действием силы тяжести. По сути, для проседания под действием силы тяжести предусмотрен относительно ограниченный промежуток времени, чтобы можно было точнее контролировать форму листа.

[0038] После того как первая верхняя форма 12' выкладывает лист стекла на нижнюю форму 222, первая верхняя форма 12' перемещается обратно из своего положения доставки, показанного на фиг. 11, в свое положение захвата, показанное на фиг. 10, а вторая верхняя форма 220 перемещается вниз, как показано на фиг. 12, для прессового формования листа стекла во взаимодействии с нижней формой 222. Также при желании можно выполнять некоторое вакуумное формование стекла на лицевой поверхности 270 второй верхней формы 220. После прессового формования вторая верхняя форма 220 перемещается вверх, причем лист стекла поддерживается на ее обращенной вниз поверхности 270 за счет создаваемого вакуума, а форма 224 доставки, показанная на фиг. 10, перемещается с послеформовочной станции (такой как, например, станция 226 закалки) на станцию 210 формования, чтобы принять формованный лист стекла для вывода его из станции 210 формования (например, на станцию 226 закалки раскрываемого варианта осуществления) для дальнейшей обработки.

[0039] Как показано на фиг. 10, в этом раскрываемом варианте осуществления первая верхняя форма 12' имеет опорный каркас 20', который поддерживается челночным каркасом 28', включающим удлиненные балки 30', 32' (показана только одна), которые перемещаются приводным устройством 242 посредством соединения 244. Эти балки 30', 32' поддерживаются на одном конце одним или несколькими связанными валиками 246, которые установлены на одном или нескольких приводных устройствах 248. Другие концы балок 30', 32' могут поддерживаться тележкой 260 (лучше всего видна на фиг. 1), которая может содержать вертикальный подъемный механизм 262, приводимый в действие приводным устройством 249 (см. фиг. 1). В этом варианте осуществления валиками 246, подъемным механизмом 262 и связанными с ними приводными устройствами 248 и 249 можно управлять для обеспечения вертикального перемещения балок (и, следовательно, вертикального перемещения первой верхней формы 12') во время его работы. Более конкретно, первую верхнюю форму 12' можно перемещать вниз на расстояние приблизительно полдюйма (12 15 мм) до конвейера 206 для первичного захвата листа стекла и затем перемещать ее вверх, чтобы поднимать над щитками 250, расположенными над концами роликов 208 конвейера. Боковые ролики 252 также контактируют с одной из балок 30', обеспечивая поперечное позиционирование во время перемещения первой верхней формы 12' между ее положением захвата, показанном на фиг. 10, и ее положением доставки, показанном на фиг. 11. Следует понимать, что один вариант осуществления системы управления положением челнока, включающей ролики 246 и 252, раскрывается в одновременно рассматриваемой родственной заявке №62/249 697 на патент США (Номер патентного реестра GLT 1991 PRV), раскрытие которой полностью включено в данную заявку.

[0040] Таким образом, станция 210, изображенная на фиг. 10 12, имеет три стадии работы, в ходе которых лист стекла может быть формован на первой верхней форме 12' с кривизной в первом направлении и прямолинейными элементами во втором направлении, поперечном первому направлению, под действием силы тяжести на нижней форме 222 после приема туда с первой верхней формы 12' в ее положении доставки, показанном на фиг. 11, и, наконец, путем прессового формования между второй верхней формой 220 и нижней формой 222 и/или путем вакуумного формования на второй верхней форме 220, как показано на фиг. 12. Будет понятно, что раскрываемая челночная система 10 вакуумной формы может применяться в других многоступенчатых системах формования, таких как другие варианты осуществления трехступенчатых систем формования, причем эти системы формования могут включать дополнительные детали, как раскрыто в патенте США №9 452 948 В2, озаглавленном «Тhree Stage Forming Station And Method For Forming A Hot Glass Sheet With Transverse Curvature (Трехступенчатая станция формования и способ формования горячего листа стекла с поперечной кривизной)», раскрытие которой полностью включено в данную заявку.

[0041] Снова возвращаясь к фиг. 10, нижнюю форму 222, как показано, может поддерживать каркас 254, который поддерживается приводными устройствами 256, такими как винтовые домкраты, для вертикального перемещения. Это вертикальное перемещение может быть направлено вниз, чтобы позволять первой верхней форме 12' перемещаться над нижней формой 222, а затем вверх, чтобы высвобождение листа стекла происходило на более близком расстоянии для управления позиционированием. В дополнение, вертикальное перемещение нижней формы 222 также можно использовать совместно с вертикальным перемещением второй верхней формы 220 с целью выполнения прессового гнутья.

[0042] Массив 258 газовых подъемных струй может быть включен в станцию формования, как изображено на фиг. 10. Массив 258 газовых подъемных струй находится ниже плоскости С транспортировки горячего листа стекла и содержит газоструйные насосы, которые подают направленные вверх газовые струи, чтобы поднимать лист G стекла вверх над роликовым конвейером 206 для первичного формования и удерживания листа стекла на обращенной вниз поверхности 14' первой верхней формы 12', которую затем помещают над нижней формой, как было описано ранее, с листом стекла, удерживаемым на ее обращенной вниз поверхности, как показано на фиг. 11. Газоструйные насосы могут быть такого типа, как раскрыто в патентах США 4204854 McMaster и соавт. и 4 356 018 McMaster и соавт., так что для обеспечения поднятия первичный газовый поток из них индуцирует вторичный газовый поток, во много раз превышающий величину первичного газового потока. Обращенная вниз поверхность 14' первой верхней формы 12' также имеет массив вакуумных отверстий 18', через которые может создаваться вакуум, чтобы также обеспечивать начальное поднятие листа стекла, а затем удерживание листа стекла, как описано в данном документе. Высвобождение листа стекла может обеспечиваться прекращением создания вакуума и прекращением подачи направленных вверх газовых струй, подаваемых ранее описанным массивом 258 газовых струй, а также путем подачи к поверхности 14' формы газа избыточного давления.

[0043] Следует понимать, что один вариант осуществления массива 258 газовых подъемных струй раскрывается в одновременно рассматриваемой родственной заявке №14/929 799 (Номер патентного реестра GLT 1993 PUS) на патент США, озаглавленной «Lift Device For A Glass Processing System (Подъемное устройство для системы обработки стекла)», раскрытие которой полностью включено в данную заявку.

[0044] Система 200 может дополнительно содержать устройство управления или блок 88 управления, показанный на фиг. 9, для управления работой вышеописанных компонентов. Блок 88 управления может содержать набор соединений 90 для соединения с различными компонентами системы 200, такими как источники 36, 37 вакуума и приводные устройства 242, 248 и 249 челночной системы вакуумной формы для первой верхней формы 12', нагреватель 204, система 206 роликового конвейера, вторая верхняя форма 220, нижняя форма 222, форма 224 доставки и станция 226 закалки. Кроме того, блок 88 управления может содержать любое аппаратное и/или программное обеспечение, пригодное для управления работой вышеуказанных компонентов с целью выполнения прессового формования листа G стекла, а также его доставки и закалки (например, для выполнения конкретных алгоритмов, представленных функциями, описанными в данном документе). Например, блок 88 управления может содержать один или несколько процессоров, связанных с одним или несколькими запоминающими устройствами или блоками памяти, которые содержат машиночитаемые программные команды, исполняемые одним или несколькими процессорами таким образом, что блок 88 управления может управлять работой челнока 10 вакуумной формы, а также остальными описанными выше компонентами системы формования листов стекла. Блок 88 управления может также, или вместо этого, содержать одну или несколько специализированных интегральных схем, программируемых вентильных матриц, программируемых логических устройств и/или процессоров цифровой обработки сигналов. Вместо соединений 90 блок 88 управления может быть соединен с одним или несколькими из вышеуказанных компонентов беспроводным образом. Кроме того, блок управления челночной системы 10 вакуумной формы может составлять часть блока 88 управления, или он может быть отдельным от блока 88 управления, но выполненным с возможностью осуществления связи с блоком 88 управления.

[0045] В ходе разработки станции 210 формования изобретатели определили, что формование листового стекла со сложной кривизной (т.е. с кривизной по нескольким не параллельным осям) после первичного формования на верхней форме может приводить к короблению в центральной смотровой зоне листа стекла, обусловленному избытком стекла на периферии листа стекла, когда плоский лист стекла приобретает кривизну в пересекающихся направлениях при отсутствии прямолинейных элементов, и такое коробление приводит к искажению оптических свойств в плане пропускания и/или отражения в центральной смотровой зоне стекла. Также было определено, что использование первой верхней формы с прямолинейными элементами на первичной стадии формования, с последующим формованием за счет проседания под действием силы тяжести на нижней форме, чтобы дать начало кривизне по другим осям (например, осям, поперечным осям кривизны первой верхней формы), и затем выполнение завершающего прессового формования листа стекла уменьшает оптические искажения как в плане пропускания, так и отражения в центральной смотровой зоне формованного листа стекла. В контексте данной заявки термин «прямолинейные элементы» означает прямые линии между двумя противоположными краями поверхности 14' первой верхней формы и листа стекла после первой стадии формования, причем эти прямые линии имеют серединные точки, относительно которых поверхность формы и первично формованный лист стекла смещаются не более чем приблизительно на 0,5%, и предпочтительно не более чем приблизительно на 0,3%, расстояния между краями.

[0046] Со ссылкой на блок-схему, показанную на фиг. 13, вариант осуществления, показанный на фиг. 10 12, выполняет операцию прессового формования, начиная на этапе 300 с нагревания листа G стекла в печи и затем выполняя транспортировку 302 на станцию формования, после чего первая верхняя форма принимает лист стекла с конвейерной системы для первичного формования на первой стадии, шаг 304, и затем первую верхнюю форму и лист стекла горизонтально перемещают 306 в положение над нижней формой. Затем высвобождение 308 листа стекла с первой верхней формы на нижнюю форму обеспечивает проседание под действием силы тяжести на второй стадии, и вторую верхнюю форму перемещают вниз на этапе 310 к нижней форме для прессового и/или вакуумного формования со сложной кривизной (включающей кривизну по оси или осям, поперечным осям кривизны первой верхней формы) на третьей стадии. Затем вторую верхнюю форму и лист стекла перемещают вверх на этапе 312, после чего следует перемещение 314 формы доставки под вторую верхнюю форму для приема формованного листа стекла, и затем выведение ее за пределы станции формования для доставки на станцию обработки после формования.

[0047] Раскрываемый вариант осуществления, показанный на фиг. 10-12, может иметь сокращенное время цикла за счет размещения раскрытых конструкций по вертикали. В этом раскрываемом варианте осуществления размещение по вертикали позволяет как первой верхней форме 12', так и форме 224 для доставки находиться под второй верхней формой 220 одновременно, поэтому последовательные циклы перекрываются, сокращая время цикла.

[0048] Все упоминавшиеся ранее патенты переданы подателю настоящей заявки и включены в данную заявку посредством ссылки.

[0049] Несмотря на то, что выше описаны иллюстративные варианты осуществления, не имеется в виду, что эти варианты осуществления описывают все возможные формы настоящего изобретения. Скорее, слова, употребляемые в описании изобретения, представляют собой слова, носящие описательный, а не ограничительный характер, и следует понимать, что различные изменения могут быть внесены без выхода за пределы объема изобретения и без отхода от его сущности. Кроме того, признаки различных вариантов осуществления могут быть объединены для образования дополнительных вариантов осуществления изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Челночная система позиционирования формы для системы формирования листов стекла | 2016 |

|

RU2729662C2 |

| Устройство и способ формования листов стекла | 2016 |

|

RU2719872C2 |

| ТРЕХСТАДИЙНОЕ ФОРМОВАНИЕ ЛИСТА СТЕКЛА С ПОПЕРЕЧНОЙ КРИВИЗНОЙ | 2015 |

|

RU2680547C2 |

| Система формования листов стекла | 2015 |

|

RU2706278C1 |

| Установка формования и способ формования горячего листа стекла с поперечной кривизной | 2015 |

|

RU2668089C2 |

| Подъемное устройство для системы обработки стекла | 2016 |

|

RU2730155C2 |

| ПРИСПОСОБЛЕНИЕ С ШАРНИРНОЙ ФОРМОЙ ДЛЯ СИСТЕМЫ ОБРАБОТКИ СТЕКЛА | 2021 |

|

RU2839106C1 |

| СПОСОБ, СТАНЦИЯ И СИСТЕМА ДЛЯ ПРЕССОВОГО ФОРМОВАНИЯ ЛИСТОВ СТЕКЛА | 2011 |

|

RU2565704C2 |

| Система обработки листов стекла, имеющая охлаждение концов роликов конвейера | 2016 |

|

RU2695914C1 |

| Способ и устройство для позиционирования листов стекла с целью формования | 2012 |

|

RU2613657C2 |

Предложена челночная система вакуумной формы для формования горячего листа стекла, содержащая форму, имеющую обращенную вниз поверхность, которая определяет форму, которую нужно изначально придать листу стекла, вакуумную камеру и отверстия, которые проходят от обращенной вниз поверхности к вакуумной камере. Опорный каркас формы содержит по меньшей мере одну соединительную поверхность для установки на нее формы, и канал формы, функционально связанный в первом местоположении с вакуумной камерой и имеющий отверстие во втором местоположении, образующее первый порт стыковки. Челночный каркас содержит пару в целом параллельных удлиненных балок, причем каждая из балок имеет опорную поверхность рядом с одним концом балки для приема и поддержки на ней опорного каркаса формы. Источник вакуума установлен на челночном каркасе рядом с концом одной из балок, противоположным концу, имеющему указанную опорную поверхность. Челночный канал каркаса функционально связан в первом местоположении с источником вакуума и имеет отверстие во втором местоположении, определяющее второй порт стыковки. Челночный каркас также содержит соединитель для разъемного соединения первого порта стыковки со вторым портом стыковки для обеспечения передачи вакуума от источника вакуума по челночному каналу и по каналу формы в вакуумную камеру для выборочного применения вакуума на обращенной вниз поверхности формы. Также предложены трехступенчатая станция формования для формования горячего листа стекла со сложной кривизной, содержащая указанную челночную систему вакуумной формы, и трехступенчатая станция формования для формования горячего листа стекла с поперечной кривизной. Достигаемый технический результат - предотвращение искажения оптических свойств листового стекла со сложной кривизной за счет предотвращения его коробления. 3 н. и 17 з.п. ф-лы, 13 ил.

1. Челночная система вакуумной формы для формования горячего листа стекла, содержащая:

форму, имеющую обращенную вниз поверхность, которая определяет форму, которую нужно изначально придать листу стекла, вакуумную камеру и отверстия, которые проходят от обращенной вниз поверхности к вакуумной камере;

опорный каркас формы, имеющий по меньшей мере одну соединительную поверхность для установки на нее формы, и канал формы, функционально связанный в первом местоположении с вакуумной камерой и имеющий отверстие во втором местоположении, образующее первый порт стыковки;

челночный каркас, содержащий пару в целом параллельных удлиненных балок, причем каждая из балок имеет опорную поверхность рядом с одним концом балки для приема и поддержки на ней опорного каркаса формы;

источник вакуума, установленный на челночном каркасе рядом с концом одной из балок, противоположным концу, имеющему указанную опорную поверхность;

челночный канал, функционально связанный в первом местоположении с источником вакуума и имеющий отверстие во втором местоположении, определяющее второй порт стыковки; и

соединитель для разъемного соединения первого порта стыковки со вторым портом стыковки для обеспечения передачи вакуума от источника вакуума по челночному каналу и по каналу формы в вакуумную камеру для выборочного применения вакуума на обращенной вниз поверхности формы.

2. Челночная система вакуумной формы по п. 1, содержащая по меньшей мере один направляющий элемент, связанный с одной из балок для фиксации положения опорного каркаса формы по отношению к челночному каркасу, для предотвращения перемещения опорного каркаса формы относительно челночного каркаса в каком-либо направлении, когда опорный каркас формы поддерживается на нем, и по меньшей мере один другой направляющий элемент, связанный с другой из балок для фиксации положения опорного каркаса формы относительно челночного каркаса, для предотвращения перемещения опорного каркаса формы в первом направлении по отношению к челночному каркасу, но с обеспечением возможности перемещения опорного каркаса формы во втором направлении по отношению к челночному каркасу, когда опорный каркас формы поддерживается на нем.

3. Челночная система вакуумной формы по п. 2, в которой каждый из направляющих элементов имеет поверхность совмещения, которая закреплена на плоскости опорной поверхности одной из балок или поверхности опорного каркаса формы и выступает наружу от этой плоскости, и поверхность совмещения комплементарной ей формы, которая закреплена на плоскости опорной поверхности этой балки или поверхности опорного каркаса формы и образована в виде выемки внутрь на этой плоскости, так что каждая выступающая наружу поверхность совмещения находится в зацеплении с поверхностью совмещения комплементарной формы для предотвращения перемещения опорного каркаса формы по отношению к челночному каркасу в по меньшей мере одном направлении.

4. Челночная система вакуумной формы по п. 1, в которой источник вакуума содержит по меньшей мере один генератор вакуума.

5. Челночная система вакуумной формы по п. 1, в которой балки охлаждаются водой.

6. Челночная система вакуумной формы по п. 1, в которой обращенная вниз поверхность формы имеет кривизну в первом направлении и прямолинейные элементы во втором направлении, поперечном первому направлению, для формования листа стекла с кривизной в первом направлении при сохранении прямолинейных элементов во втором направлении.

7. Трехступенчатая станция формования для формования горячего листа стекла со сложной кривизной, содержащая челночную систему вакуумной формы по п. 1, в которой форма представляет собой первую верхнюю форму, а обращенная вниз поверхность является поверхностью первой верхней формы, имеющей кривизну в первом направлении и прямолинейные элементы во втором направлении, поперечном первому направлению, для первичного формования листа стекла с кривизной в первом направлении при сохранении прямолинейных элементов во втором направлении, причем трехступенчатая станция формования дополнительно содержит:

обращенную вверх нижнюю форму, которая имеет кривизну по меньшей мере в первом направлении и допускает кривизну листа стекла во втором направлении, для приема листа стекла из первой верхней формы с обеспечением возможности проседания листа стекла под действием силы тяжести вдоль второго направления с получением некоторой кривизны во втором направлении, а также кривизны в первом направлении; и

обращенную вниз вторую верхнюю форму, которая имеет сложную кривизну и является комплементарной обращенной вверх нижней форме, для взаимодействия с нижней формой для формирования листа стекла со сложной кривизной, соответствующей формам нижней формы и второй верхней формы.

8. Трехступенчатая станция формования по п. 7, которая дополнительно содержит конвейер, с которого первая верхняя форма может принимать лист стекла перед тем, как первую верхнюю форму с листом стекла перемещают в боковом направлении, устанавливая над нижней формой, которая выполнена с возможностью приема листа стекла для прессового формования между нижней формой и второй верхней формой.

9. Трехступенчатая станция формования по п. 8, которая дополнительно содержит: корпус, содержащий нагретую камеру;

причем конвейер выполнен в виде роликового конвейера для транспортировки горячего листа стекла в нагретую камеру корпуса вдоль горизонтальной плоскости транспортировки, а челночный каркас выполнен с возможностью перемещения в горизонтальном направлении с выборочным расположением первой верхней формы внутри нагретой камеры между положением захвата над роликовым конвейером и положением доставки, находящимся в горизонтальном направлении на расстоянии от положения захвата;

массив газовых подъемных струй, расположенный ниже плоскости транспортировки, чтобы подавать направленные вверх подъемные струи для подъема листа стекла вверх с роликового конвейера к первой верхней форме, когда она находится в своем положении захвата, для первичного формования и удержания листа стекла на обращенной вниз поверхности первой верхней формы;

причем вторая верхняя форма расположена в пределах нагретой камеры в горизонтальном направлении на расстоянии от положения захвата первой верхней формы и выполнена с возможностью вертикального перемещения между верхним положением, расположенным над высотой плоскости транспортировки, и нижним положением, более близким к высоте плоскости транспортировки, при этом вторая верхняя форма имеет обращенную вниз поверхность выпуклой вниз формы, которая определяет ее поперечную кривизну;

дополнительный источник вакуума для выборочного применения вакуума на обращенной вниз поверхности второй верхней формы;

причем нижняя форма расположена в пределах нагретой камеры ниже второй верхней формы, а также выполнена с возможностью размещения ниже первой верхней формы после перемещения первой верхней формы в ее положение доставки с листом стекла, поддерживаемым на ней посредством вакуума, обеспечиваемого источником вакуума, после чего подача вакуума источником вакуума может прекратиться для высвобождения листа стекла на нижнюю форму, и первая верхняя форма может возвратиться в свое положение захвата;

причем вторая верхняя форма выполнена с возможностью последующего перемещения вниз из своего верхнего положения в свое нижнее положение, чтобы взаимодействовать с нижней формой для прессового формования листа стекла с кривизной в поперечных направлениях, и после этого вторая верхняя форма может перемещаться вверх в свое верхнее положение с формованным прессованием листом стекла, поддерживаемым на второй верхней форме посредством вакуума, обеспечиваемого на ее обращенной вниз поверхности дополнительным источником вакуума;

форму доставки, которая выполнена с возможностью перемещения в положение ниже второй верхней формы при нахождении второй верхней формы в ее верхнем положении с находящимся на второй верхней форме листом стекла, формованным прессованием, после чего подача вакуума из дополнительного источника вакуума может прекратиться для высвобождения листа стекла со второй верхней формы на форму доставки, которая затем может перемещаться из положения ниже второй верхней формы для доставки формованного прессованием листа стекла; и

контроллер, выполненный с возможностью управления роликовым конвейером, первой верхней формой, массивом газовых подъемных струй, второй верхней формой, источником вакуума на челночном каркасе, дополнительным источником вакуума для второй верхней формы, нижней формой и формой доставки для выполнения прессового формования листа стекла и его доставки.

10. Трехступенчатая станция формования по п. 9, в которой источник вакуума выполнен с возможностью управления контроллером для обеспечения вакуума на обращенной вниз поверхности первой верхней формы, чтобы совместно с массивом газовых подъемных струй поднимать лист стекла с роликового конвейера и приводить в контакт с обращенной вниз поверхностью первой верхней формы для первичного формования и удержания листа стекла.

11. Трехступенчатая станция формования по п. 10, в которой контроллер выполнен с возможностью прекращения работы массива газовых подъемных струй, при этом продолжая управлять источником вакуума для обеспечения вакуума, который тогда остается единственным, что поддерживает лист стекла на первой верхней форме, после того как лист стекла поднимается вверх и контактирует с обращенной вниз поверхностью первой верхней формы.

12. Трехступенчатая станция формования по п. 7, в которой нижняя форма имеет форму кольца, которое выполнено с возможностью поддерживания листа стекла, когда тот проседает под действием силы тяжести.

13. Трехступенчатая станция формования по п. 9, которая дополнительно содержит станцию закалки, в которую форма доставки может перемещать формованный прессованием лист стекла для закалки.

14. Трехступенчатая станция формования для формования горячего листа стекла с поперечной кривизной, содержащая:

обращенную вниз первую верхнюю форму, имеющую обращенную вниз поверхность, вакуумную камеру и отверстия, которые проходят из вакуумной камеры к обращенной вниз поверхности, причем обращенная вниз поверхность имеет кривизну в первом направлении и прямолинейные элементы во втором направлении, поперечном первому направлению, для первичного формования листа стекла с кривизной в первом направлении при сохранении прямолинейных элементов во втором направлении;

опорный каркас формы, имеющий по меньшей мере одну соединительную поверхность для установки на нее первой верхней формы, и канал формы, функционально связанный в первом местоположении с вакуумной камерой и имеющий отверстие во втором местоположении, образующее первый порт стыковки;

челночный каркас, содержащий пару в целом параллельных удлиненных балок, причем каждая из балок имеет опорную поверхность рядом с одним концом балки для приема и поддержки на ней опорного каркаса формы;

источник вакуума, установленный на челночном каркасе рядом с концом одной из балок, противоположным концу, имеющему опорную поверхность опорного каркаса формы;

челночный канал, функционально связанный в первом местоположении с источником вакуума и имеющий отверстие во втором местоположении, определяющее второй порт стыковки;

соединитель для разъемного соединения первого порта стыковки со вторым портом стыковки для обеспечения передачи вакуума от источника вакуума по челночному каналу и по каналу формы в вакуумную камеру для выборочного применения вакуума на обращенной вниз поверхности первой верхней формы;

обращенную вверх нижнюю форму, которая имеет кривизну в по меньшей мере первом направлении и допускает кривизну листа стекла во втором направлении, для приема листа стекла из первой верхней формы с обеспечением проседания листа стекла под действием силы тяжести вдоль второго направления с получением некоторой кривизны во втором направлении, а также кривизны в первом направлении;

обращенную вниз вторую верхнюю форму, которая имеет сложную кривизну и является комплементарной обращенной вверх нижней форме, для взаимодействия с нижней формой для прессового формования листа стекла со сложной кривизной, соответствующей формам нижней формы и второй верхней формы; и

форму доставки для приема формованного прессованием листа стекла со второй верхней формы для доставки на станцию обработки после формования.

15. Трехступенчатая станция формования по п. 14, в которой обращенная вниз поверхность первой верхней формы имеет выпуклую вниз форму и вторая верхняя форма имеет обращенную вниз поверхность выпуклой вниз формы.

16. Трехступенчатая станция формования по п. 15, в которой обращенная вниз поверхность второй верхней формы содержит связанный массив вакуумных отверстий.

17. Трехступенчатая станция формования по п. 15, в которой нижняя форма имеет вогнутую вверх форму.

18. Трехступенчатая станция формования по п. 17, в которой нижняя форма имеет форму кольца, которое определяет ее вогнутую вверх форму и выполнено с возможностью поддерживания листа стекла, когда тот проседает под действием силы тяжести.

19. Трехступенчатая станция формования по п. 14, в которой обращенная вниз поверхность первой верхней формы имеет выпуклую вниз форму, и вторая верхняя форма имеет обращенную вниз поверхность выпуклой вниз формы, содержащую связанный массив вакуумных отверстий, при этом нижняя форма имеет форму кольца, которое определяет вогнутую вверх форму и выполнено с возможностью поддерживания листа стекла, когда тот проседает под действием силы тяжести.

20. Трехступенчатая станция формования по п. 14, в которой нижняя форма имеет форму кольца вогнутой вверх формы, которая имеет кривизну по меньшей мере в первом направлении и допускает кривизну листа стекла во втором направлении, а вторая верхняя форма имеет выпуклую вниз форму с массивом вакуумных отверстий.

| WO 2015119752 A1, 13.08.2015 | |||

| US 20030106340 A1, 12.06.2003 | |||

| СПОСОБ ПЕРЕДАЧИ СТЕКЛЯННОГО ЛИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2092460C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ОТПУСКА СТЕКЛЯННЫХ ЛИСТОВ | 1992 |

|

RU2081067C1 |

| US 4661141 A1, 28.04.1987 | |||

| US 6173587 B1, 16.01.2001. | |||

Авторы

Даты

2023-07-05—Публикация

2020-04-20—Подача