Морская система транспортировки связанного водорода относится к энергетическим и химическим комплексам и транспортным системам и может быть использована в химической, нефтеперерабатывающей, нефтегазохимической и других отраслях промышленности для получения водорода путем его прямой и обратной трансформации в промежуточные соединения, позволяя реализовать упрощенный, безопасный и эффективный способ транспортировки водорода на большие расстояния.

Топливно-энергетический комплекс наравне с важнейшими задачами добычи и производства первичных энергетических ресурсов, их транспортировки и переработки в другие виды топлива и энергии ищет пути решения экологических проблем, в частности, снижения углеродного следа - выбросов в атмосферу газов, способствующих созданию парникового эффекта, в первую очередь - диоксида углерода. Альтернативой углеродному топливу для двигателей транспортных средств является электроэнергия и водород. Кроме того, водород - один из важнейших реагентов крупнотоннажных процессов химической, нефтеперерабатывающей и нефтехимической промышленности. Особенно важное значение для быстро развивающихся полярных и арктических регионов страны с разработкой новых месторождений природного газа и созданием новых предприятий газохимической промышленности в условиях слабо развитой инфраструктуры имеет решение вопроса транспортирования водорода с использованием единой транспортной системы всего региона - Северного морского пути.

В настоящее время согласно Энергетической стратегии РФ на период до 2035 г. планируется до 2024 г. обеспечить экспорт 0,2 млн т водорода, а к 2035 г. - 2 млн т (Энергетическая стратегия Российской Федерации на период до 2035 г. [Электронный ресурс] URL: http://static.government.ru/media/files/w4sigFOiDjGVDYT4IgsApssm6mZRb7wx.pdf, дата обращения 09.08.2021 г.). По оценкам экспертов, к 2050 г. доля водорода в мировом энергетическом балансе может увеличиться в разы в связи с чем ожидается, что к 2050 г. РФ сможет экспортировать 7,9-33,4 млн т водорода (Власти предложили транспортировать водород по трубам «Газпрома» // Прайм Агентство экономической информации, Россия сегодня, [Электронный ресурс] URL: https://1prime.ru/energy/20210414/833459139.html, дата обращения 09.08.2021 г.). Но для реализации этих планов недостаточно только увеличить мощности по производству водорода. Одной из важнейших проблем остается вопрос его транспортировки.

Известна транспортировка водорода в газовой фазе в цилиндрических емкостях на трейлерах или железнодорожных платформах при давлении до 35 МПа и температуре 90 К (Алексеева О.К., Козлов С.И., Фатеев В.Н. Транспортировка водорода // Транспорт на альтернативном топливе. - 2011. - №3 (21). - С. 18-24). Этот способ транспортировки может быть использован для морского транспорта, но при перевозке водорода контейнеровозами снижается эффективность такого способа из-за низкой плотности сжатого водорода - 66 кг/м3 при 35 МПа и 90 К. Например, в стандартном морском контейнере 2TEU объемом 77 м3 при заполнении цилиндрических емкостей водородом с полезным использованием объема контейнера 0,5 загрузка водорода составит всего 2541 кг. Кроме того, дополнительные трудности вызывает необходимость поддержания низкой температуры 90 К, которая может быть достигнута с помощью жидкого азота.

Известно также судно для перевозки сжиженных газов, содержащее в своем корпусе грузовые отсеки, в которых размещены термоизолированные выполненные из пенобетона призматические танки сжиженного газа, внутренняя поверхность стенок которых облицована герметизирующим тонкостенным покрытием, которое выполнено из металла, обеспечивающего транспортировку сжиженного газа при криогенных температурах (патент на изобретение RU 2429156, МПК В63В 25/08, В63В 25/16, заявлен 11.06.2010 г., опубл. 20.09.2011 г.). Недостатками изобретения являются:

• уменьшение объема танков за счет стенок из пенобетона;

• опасное снижение устойчивости судна из-за уменьшения в 7 раз его осадки при плотности сжиженного водорода 0,07 т/м3;

• непригодность для перевозки водорода из-за использования герметизирующего металлического тонкостенного покрытия стенок танков из пенобетона, поскольку при нарушении герметичности металлического покрытия вследствие водородной коррозии произойдут большие потери водорода через проницаемый пенобетон.

Известен способ транспортировки и хранения криогенных газов, в котором криогенный газ охлаждают до состояния жидкости, последнюю заливают, по крайней мере, в один бак, отделяют от окружающей среды теплоизоляцией и поддерживают при расчетных температуре и давлении за счет отбора натекающего тепла, при этом, по крайней мере, один бак с криогенной жидкостью отделяют от окружающей среды холодильной камерой, содержащей в своих стенках теплоизоляцию, а полость холодильной камеры заполняют и поддерживают при избыточном давлении нейтрального газа, не конденсирующегося при температуре криогенной жидкости (патент на изобретение RU 2334646, МПК B63B 25/16, B63J 2/14, заявлен 27.03.2007 г., опубл. 27.09.2008 г.). Недостатками изобретения являются:

• транспорт водорода в криогенных условиях, требующий рядом с транспортной сетью создания системы глубокого холода;

• необходимость использования в качестве инертного агента в холодильной камере дорогостоящего неона, который, являясь прослойкой между стенкой холодильной камеры и бака, заполненного водородом, будет способствовать нагреванию водорода за счет теплопередачи в конвективных потоках, возникающих в пространстве между холодной стенкой бака и теплой стенкой холодильной камеры, сообщающейся с окружающей средой;

• отсутствие защиты бака от водородной коррозии, что приводит к опасности разгерметизации бака.

Известно устройство для доставки углеводородов в арктическом бассейне, состоящее из танкерного модуля с эластическими емкостями для размещения углеводородов, подводного буксира с атомной энергетической установкой и движителем, а также лоцманского глайдера, с возможностью его движения впереди подводного буксира, при этом танкерный модуль устройства доставки углеводородов в арктическом бассейне содержит центральную трубу с расположенными на ней продольными перегородками, закрытыми наружной обрешеткой, с размещенными в сформированных грузовых камерах по всей длине эластичными емкостями, состоящими из наружной и внутренней оболочек из теплоизолирующего материала, вложенных одна в другую, причем все эластичные емкости с обеих сторон заканчиваются запирающими устройствами с фланцами для подсоединения к заправочному терминалу, при этом на боковых сторонах корпуса танкерного модуля расположены разнесенные по длине корпуса поворотные реверсивные электродвигатели с гребными винтами, а нижняя камера предназначена для размещения топливных элементов, вырабатывающих электроэнергию для питания исполнительных механизмов, в свободном пространстве верхней и нижней грузовых камер располагаются замкнутые балластные камеры с водяными и воздушными насосами, загрузка танкерного модуля нефтепродуктом и его разгрузка после доставки к месту назначения осуществляется в подводном положении при помощи подводных заправочных станций (патент на изобретение RU 2700518, МПК B63B 25/08, B63G 8/42, заявлен 17.04.2018 г., опубл. 17.09.2019 г.). Недостатками изобретения являются:

• выполнение операций по загрузке и разгрузке танкерного модуля в подводном положении при швартовке к соответствующим подводным заправочным станциям, реализуемое только водолазным персоналом;

• рекомендуемая низкая скорость транспортировки модуля, приводящая к значительному удорожанию перевозки продукта за счет возрастания амортизационных затрат;

• рекомендуемый движитель в виде подводной лодки с атомным энергоблоком, функционирующий автоматически без обслуживающего персонала, увеличивающий риски аварийной ситуации вплоть до разрушения транспортной системы и радиоактивного заражения значительной части арктического региона;

• неэффективное управление поворотными реверсивными электродвигателями и вентилятором транспортного модуля с лоцманского глайдера при протяженности системы глайдер-подводная лодка-транспортный модуль в несколько сот метров в условиях опасного фарватера (мелководье, подошвы торосов и др.), связанное с рисками повреждения транспортного модуля и разливом транспортируемого продукта;

• потеря части водорода при его транспортировке через эластичные оболочки грузовых камер из-за высокой проницаемости соединения.

Общим недостатком всех рассмотренных транспортных систем является их возвращение порожняком от места назначения груза к месту заправки транспортируемой средой, что существенно удорожает работу транспортной системы в целом. При транспорте водорода в газообразной или сжиженной форме также существует риск утечки водорода из емкостей за счет его проницаемости, водородной коррозии или недостаточной герметизации системы, что приводит к образованию взрывоопасной воздушно-водородной смеси с пределом взрываемости 4-75 об.%.

Известен также способ производства водорода, предназначенного для хранения и транспортировки, включающий получение гидрогенизированного ароматического соединения гидрогенизацией ароматического соединения в присутствии катализатора гидрогенизации, отделение и очистку гидрогенизированного ароматического соединения из реакционной смеси; хранение и/или транспортировку результирующего гидрогенизированного ароматического соединения в качестве носителя водорода для хранения и транспортировок, дегидрогенизацию гидрогенизированного ароматического соединения в присутствии катализатора дегидрогенизации, посредством чего производится водород, в котором при гидрогенизации ароматического соединения используется реакционный газ, полученный посредством реакции риформинга, и реакции конверсии, которая регулирует концентрацию водорода от 30 до 70 об.%, и в процессе гидрогенизации реакция метанизации остающегося монооксида углерода в реакционном газе выполняется одновременно с реакцией гидрогенизации ароматического соединения. В качестве ароматического соединения может быть использован толуол, а в качестве гидрогенизированного ароматического соединения - метилциклогексан (патент на изобретение RU 2532196, МПК C01B 3/22, С01В 3/38, заявлен 24.03.2011 г., опубл. 27.10.2014 г.). Недостатками изобретения являются:

• низкая глубина проработки способа, так как ароматическое соединение (толуол) поступает на гидрогенизацию в поток, где при существенном избытке водорода (табл. 1, поток № 5 и табл. 2, поток № 6) присутствуют почти в таком же количестве, как избыток водорода, балластные пары воды и диоксида углерода, что приводит к нахождению в зоне каталитической реакции большого количества балластных компонентов, занимающих почти две трети объема реакционной зоны, и, как следствие, к неудовлетворительной работе реактора гидрирования, увеличению его размеров и расхода катализатора;

• потери водорода со сбрасываемым диоксидом углерода (табл. 1, поток 7), составляющие почти 20% от вырабатываемого водорода.

При создании изобретения ставилась задача разработки морской системы транспортировки связанного водорода, обеспечивающей одновременно повышение экономической эффективности, экологичности и безопасности транспортировки водорода потребителю на большие расстояния.

Поставленная задача решается за счет того, что морская система транспортировки связанного водорода включает резервуарный парк нефтехимического предприятия с резервуарами хранения ароматических и нафтеновых углеводородов, распределительный и погрузочный терминал с индивидуальной подачей в транспортные танкеры нафтенового углеводорода и приема с транспортных танкеров ароматического углеводорода, транспортные танкеры, оборудованные резервуарами для перевозки нафтенового и/или ароматического углеводорода, резервуаром для хранения водорода, палубной установкой дегидрирования нафтенового углеводорода с получением ароматического углеводорода и водорода, и трубопровод для подачи водорода из транспортного танкера на предприятие-потребитель водорода.

Нафтеновый углеводород высокой степени чистоты, произведенный на нефтехимическом предприятии, технологически проще и дешевле по сравнению с водородом хранить в резервуарном парке нефтехимического предприятия и закачивать в резервуары транспортного танкера любого типа, конструктивно предназначенного для перевозки светлых нефтепродуктов и оборудованного резервуарами как для перевозки углеводородов, так для хранения водорода, а, кроме того, палубной установкой дегидрирования нафтенового углеводорода. Эта установка может функционировать в двух вариантах. По первому варианту при швартовке транспортного танкера в порту предприятия-потребителя водорода и подключении трубопровода подачи водорода из транспортного танкера на предприятие-потребитель водорода производятся регламентные работы по пуску палубной установки дегидрирования нафтенового углеводорода, направляемого из резервуара для перевозки нафтенового углеводорода, с получением ароматического углеводорода и водорода. Полученный ароматический углеводород закачивается в свободный запасной резервуар транспортного танкера, а водород поступает в предназначенный ему резервуар для хранения водорода, играющий роль ресивера, и далее следует на предприятие-потребитель водорода. По второму варианту пуск палубной установки дегидрирования нафтенового углеводорода производится еще на заключительной стадии рейса транспортного танкера до его подхода к порту предприятия-потребителя водорода и вырабатываемый водород поступает в резервуар для хранения водорода.

Целесообразно с позиций компоновки транспортного танкера палубную установку дегидрирования нафтенового углеводорода размещать в кормовой части транспортного танкера за многоярусной рубкой, отделяя брандмауэром. Палубная установка дегидрирования нафтенового углеводорода содержит, как минимум, насос подачи нафтенового углеводорода из резервуара для перевозки нафтенового углеводорода, рекуперативный теплообменник для передачи тепла от горячих продуктов реакции (ароматического углеводорода и водорода) к холодному нафтеновому углеводороду, печь для нагрева нафтенового углеводорода, каталитический реактор дегидрирования, в котором нафтеновый углеводород разлагается на ароматический углеводород и водород, охлаждающиеся далее в рекуперативном теплообменнике, водяной или воздушный холодильник для дальнейшего охлаждения продуктов реакции, сепаратор для их разделения, причем ароматический углеводород поступает в свободный резервный резервуар, а водород - в резервуар для хранения водорода. Несмотря на отсутствие открытого огня, палубная установка дегидрирования нафтенового углеводорода является взрыво- и пожароопасной, поэтому отделяется от многоярусной рубки брандмауэром.

Рационально, чтобы производительность палубной установки дегидрирования нафтенового углеводорода по водороду была равна или превышала потребности предприятия-потребителя водорода, тогда в ходе получения водорода при швартовке транспортного танкера в порту предприятия-потребителя водорода будет обеспечиваться его нормальная работа. Также появляется возможность создания на предприятии-потребителе водорода резервного запаса водорода, который будет поступать на переработку во время замены в порту отработавшего транспортного танкера на вновь прибывший.

В зависимости от числа и потребностей предприятий-потребителей водорода в регионе потребления водорода один транспортный танкер может последовательно или параллельно обеспечивать водородом несколько предприятий-потребителей водорода с невысокой потребностью в водороде.

По мере полного опорожнения резервуаров для перевозки нафтенового углеводорода в них загружают полученный на палубной установке дегидрирования нафтенового углеводорода ароматический углеводород, что почти не меняет осадку танкера и позволяет уменьшить объем балластных резервуаров (обычно загружаемых водой в танкерах, возвращающихся в обратный рейс порожняком, из-за чего дедвейт судна D в балластном переходе составляет приблизительно 30% от дедвейта в полном грузе, а водоизмещение в балластном переходе (Dбл≈(0,5-0,55)D) или заполнить часть балластных резервуаров транспортируемыми углеводородами, что увеличивает полезную часть дедвейта транспортного танкера, по крайней мере, на 10-15%.

Полезно ароматический углеводород, полученный на палубной установке дегидрирования нафтенового углеводорода, использовать далее в качестве реагента и/или реализовывать в качестве товарного продукта на нефтехимическом предприятии, предприятии-потребителе водорода или других предприятиях, расположенных на пути перехода транспортного танкера от порта нефтехимического предприятия до порта предприятия-потребителя.

Нафтеновый углеводород на нефтехимическом предприятии может быть получен любым известным способом, что делает морскую систему транспортировки связанного водорода независимой от способа производства водорода. С позиций экономичности рекомендуется в качестве нафтенового углеводорода и ароматического углеводорода использовать циклогексан или метилциклогексан и бензол или толуол, соответственно. При гидрировании бензола или толуола, соответственно, обеспечивается максимальная производительность транспортировки водорода в составе циклогексана или метилциклогексана, соизмеримая с производительностью транспортировки чистого водорода, но лишенная практически всех недостатков перемещения водорода по трубопроводу или в емкостях.

Число используемых транспортных танкеров для бесперебойного обеспечения предприятий-потребителей водородом N можно определить по формуле:

N = (τ1 + τ2 + τ3 + 2τ4 + τ5) / τ5,

где τ1 и τ2 - соответственно продолжительность опорожнения резервуаров транспортного танкера от ароматического углеводорода и их наполнение нафтеновым углеводородом в порту нефтехимического предприятия, ч;

τ3 - суммарная продолжительность швартовок транспортного танкера в порту нефтехимического предприятия и порту предприятия-потребителя водорода, ч;

τ4 - продолжительность перехода транспортного танкера от порта нефтехимического предприятия до порта предприятия-потребителя водорода, ч;

τ5 - продолжительность работы палубной установкой дегидрирования нафтенового углеводорода, ч.

Целесообразно во время перехода транспортного танкера от порта нефтехимического предприятия до порта предприятия-потребителя водорода полученный на палубной установке дегидрирования нафтенового углеводорода водород использовать в качестве топлива транспортного танкера, снижая тем самым его углеродный след.

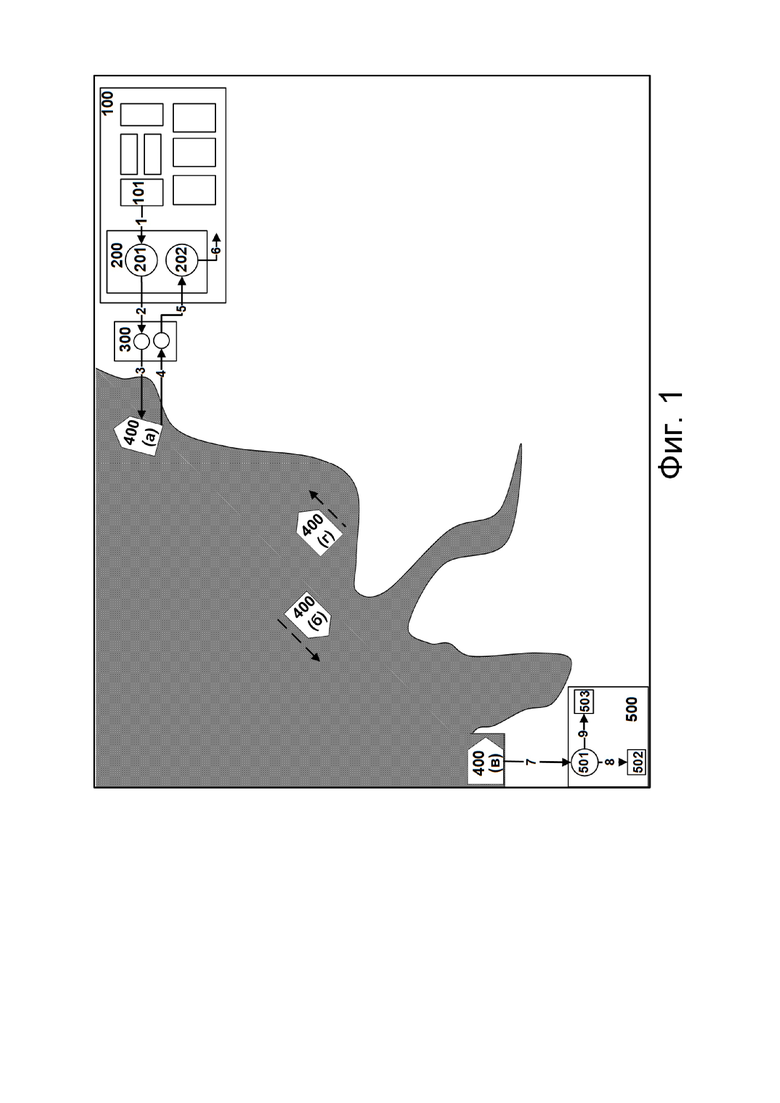

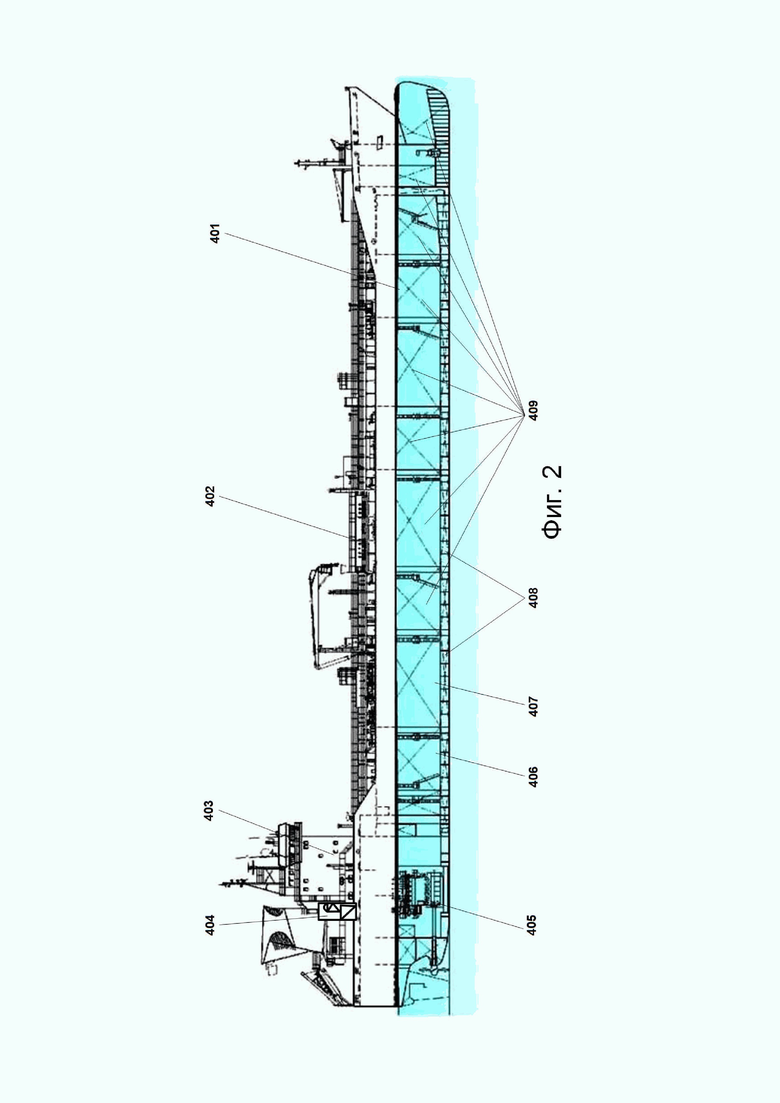

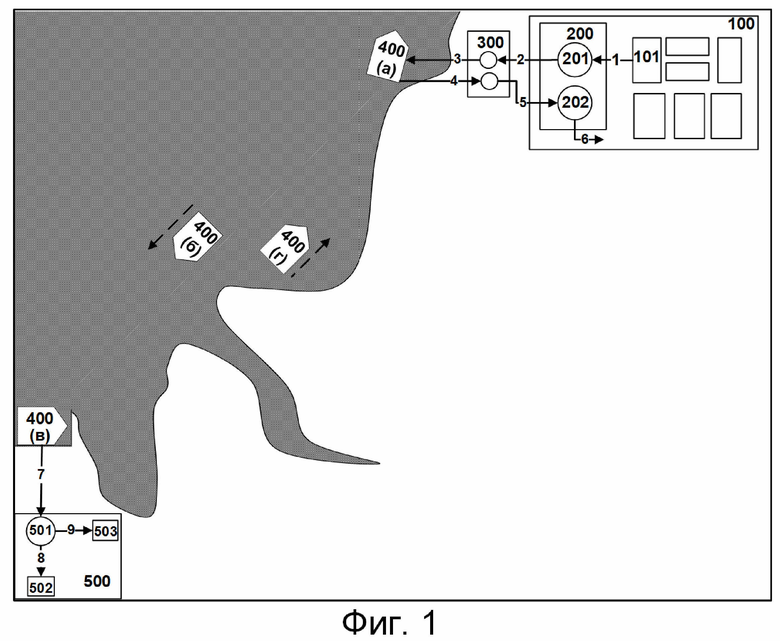

На фиг. 1 приведен один из вариантов функционирования морской системы транспортировки связанного водорода, на фиг. 2 приведена схема транспортного танкера с использованием следующих обозначений:

1 - 9 - трубопроводы;

100 - нефтехимическое предприятие;

101 - установка получения нафтенового углеводорода;

200 - резервуарный парк;

201 - резервуар хранения нафтенового углеводорода;

202 - резервуар хранения ароматического углеводорода,

300 - распределительный и погрузочный терминал;

400 - транспортный танкер в позициях:

400 (а) - бункеровка нафтенового углеводорода;

400 (б) - перемещение нафтенового углеводорода;

400 (в) - трансформация нафтенового углеводорода в ароматический углеводород и водород;

400 (г) - перемещение ароматического углеводорода;

401 - корпус танкера;

402 - палубная система трубопроводов;

403 - многоярусная рубка;

404 - палубная установка дегидрирования нафтенового углеводорода;

405 - машинное отделение;

406 - резервный резервуар для загрузки получаемого ароматического углеводорода;

407 - резервуар для хранения водорода;

408 - резервуар хранения балластной воды;

409 - резервуар для перевозки нафтенового углеводорода;

500 - предприятие-потребитель водорода;

501 - резервуар хранения водорода;

502 - установка, использующая водород для синтеза продукта А;

503 - установка, использующая водород для синтеза продукта Б.

Морская система транспортировки связанного водорода согласно схеме на фиг. 1 функционирует следующим образом. Нафтеновый углеводород вырабатывается на установке получения нафтенового углеводорода 101, помимо прочих входящей в состав нефтехимического предприятия 100, и по трубопроводу 1 поступает в резервуар хранения нафтенового углеводорода 201 резервуарного парка 200. После швартовки в порту нефтехимического предприятия 100 транспортного танкера 400, который осуществляет перемещение ароматического углеводорода 400 (г), выполняется откачка из него по трубопроводу 4 через распределительный и погрузочный терминал 300 ароматического углеводорода, поступающего по трубопроводу 5 в резервуар хранения ароматического углеводорода 202 резервуарного парка 200. По трубопроводу 6 ароматический углеводород далее может быть направлен для использования в качестве реагента на установки нефтехимического предприятия 100 и/или для реализации в качестве товарного продукта. По мере откачки ароматического углеводорода из очередного резервуара транспортного танкера 400 выполняется бункеровка нафтенового углеводорода 400 (а). При этом нафтеновый углеводород по трубопроводу 2 откачивается из резервуара хранения нафтенового углеводорода 201 резервуарного парка 200 насосами распределительного и погрузочного терминала 300 и далее поступает по трубопроводу 3 в свободные резервуары для перевозки нафтенового углеводорода 409 транспортного танкера 400.

После полной бункеровки нафтенового углеводорода 400 (а) в транспортный танкер 400 осуществляется перемещение нафтенового углеводорода 400 (б) с нефтехимического предприятия 100 на предприятие-потребитель водорода 500. По прибытии в порт предприятия-потребителя водорода 500 и швартовки транспортного танкера 400 начинают трансформацию нафтенового углеводорода в ароматический углеводород и водород 400 (в). При этом водород по трубопроводу 7 поступает в резервуар хранения водорода 501 предприятия-потребителя водорода 500 и далее по трубопроводам 8 и 9 направляется в качестве реагента на технологическую установку 502, использующую водород для синтеза продукта А, и на технологическую установку 503, использующую водород для синтеза продукта Б, соответственно.

Конструкция транспортного танкера 400 схематично приведена на фигуре 2. В дополнение к традиционно размещаемым в корпусе танкера 401 палубной системе трубопроводов 402, многоярусной рубке 403, машинному отделению 405 предусмотрена палубная установка дегидрирования нафтенового углеводорода 404, обеспечивающая трансформацию нафтенового углеводорода в ароматический углеводород и водород. В транспортном танкере 400 большинство резервуаров служат резервуарами для перевозки нафтенового углеводорода 409, кроме того предусматривается резервный свободный резервуар для загрузки получаемого ароматического углеводорода 406 в первые часы работы палубной установки дегидрирования нафтенового углеводорода 404 в порту предприятия-потребителя водорода 500, а также резервуар для хранения водорода 407. Дополнительной конструктивной особенностью является уменьшение объема резервуаров для балластной воды 408, поскольку, в отличие от типовых танкеров с большим объемом балластной воды для обеспечения устойчивости судна при выполнении порожних (обратных) рейсов в транспортном танкере 400 роль части балласта выполняет выработанный на палубной установке дегидрирования нафтенового углеводорода 404 ароматический углеводород, заменяющий нафтеновый углеводород, что увеличивает полезную грузоподъемность танкера.

Таким образом, заявляемое изобретение решает задачу разработки морской системы транспортировки связанного водорода, обеспечивающей одновременно повышение экономической эффективности, экологичности и безопасности транспортировки водорода потребителю на большие расстояния за счет прямой и обратной трансформации водорода в промежуточные соединения.

Изобретение относится к морским транспортным системам, а также может быть использовано в химической, нефтеперерабатывающей, нефтегазохимической и других отраслях промышленности для получения водорода путем его прямой и обратной трансформации в промежуточные соединения, позволяя реализовать упрощенный, безопасный и эффективный способ транспортировки водорода на большие расстояния. Морская система транспортировки связанного водорода включает резервуарный парк нефтехимического предприятия с резервуарами хранения ароматических и нафтеновых углеводородов, распределительный и погрузочный терминал с индивидуальной подачей в транспортные танкеры нафтенового углеводорода и приема с транспортных танкеров ароматического углеводорода, транспортные танкеры, оборудованные резервуарами для перевозки нафтенового и/или ароматического углеводорода, резервуаром для хранения водорода, палубной установкой дегидрирования нафтенового углеводорода с получением ароматического углеводорода и водорода, и трубопровод для подачи водорода из транспортного танкера на предприятие-потребитель водорода. Изобретение решает задачу разработки морской системы транспортировки связанного водорода, обеспечивающей одновременно повышение экономической эффективности, экологичности и безопасности транспортировки водорода потребителю на большие расстояния за счет прямой и обратной трансформации водорода в промежуточные соединения. 10 з.п. ф-лы, 2 ил.

1 Морская система транспортировки связанного водорода, включающая резервуарный парк нефтехимического предприятия с резервуарами хранения ароматических и нафтеновых углеводородов, распределительный и погрузочный терминал с индивидуальной подачей в транспортные танкеры нафтенового углеводорода и приема с транспортных танкеров ароматического углеводорода, транспортные танкеры, оборудованные резервуарами для перевозки нафтенового и/или ароматического углеводородов, резервуаром для хранения водорода, палубной установкой дегидрирования нафтенового углеводорода с получением ароматического углеводорода и водорода, и трубопровод для подачи водорода из транспортного танкера на предприятие-потребитель водорода.

2 Система по п. 1, отличающаяся тем, что палубную установку дегидрирования нафтенового углеводорода размещают в кормовой части транспортного танкера за многоярусной рубкой, отделяя брандмауэром.

3 Система по любому из пп. 1-2, отличающаяся тем, что производительность палубной установки дегидрирования нафтенового углеводорода по водороду равна или превышает потребность предприятия-потребителя водорода.

4 Система по любому из пп. 1-3, отличающаяся тем, что один транспортный танкер обеспечивает водородом последовательно несколько предприятий-потребителей водорода.

5 Система по любому из пп. 1-3, отличающаяся тем, что один транспортный танкер обеспечивает водородом параллельно несколько предприятий-потребителей водорода.

6 Система по п. 1, отличающаяся тем, что по мере полного опорожнения резервуаров для перевозки нафтенового углеводорода в них загружают полученный на палубной установке дегидрирования нафтенового углеводорода ароматический углеводород.

7 Система по п. 1, отличающаяся тем, что ароматический углеводород, полученный на палубной установке дегидрирования нафтенового углеводорода, используют далее в качестве реагента и/или реализуют в качестве товарного продукта.

8 Система по п. 1, отличающаяся тем, что нафтеновый углеводород на нефтехимическом предприятии получают любым известным способом.

9 Система по п. 1, отличающаяся тем, что в качестве нафтенового углеводорода и ароматического углеводорода используют циклогексан или метилциклогексан и бензол или толуол, соответственно.

10 Система по п. 1, отличающаяся тем, что число используемых транспортных танкеров для бесперебойного обеспечения предприятий-потребителей водорода N определяют по формуле:

N = (τ1 + τ2 + τ3 + 2τ4 + τ5) / τ5,

где τ1 и τ2 - соответственно продолжительность опорожнения резервуаров транспортного танкера от ароматического углеводорода и их наполнения нафтеновым углеводородом в порту нефтехимического предприятия, ч;

τ3 - суммарная продолжительность швартовок транспортного танкера в порту нефтехимического предприятия и в порту предприятия-потребителя водорода, ч;

τ4 -продолжительность перехода транспортного танкера от порта нефтехимического предприятия до порта предприятия-потребителя водорода, ч;

τ5 -продолжительность работы палубной установкой дегидрирования нафтенового углеводорода, ч.

11 Система по п. 1, отличающаяся тем, что во время перехода транспортного танкера от порта нефтехимического предприятия до порта предприятия-потребителя водорода полученный на палубной установке дегидрирования нафтенового углеводорода водород используют в качестве топлива транспортного танкера.

| EP 3428053 A1, 16.01.2019 | |||

| JP 2007269522 A, 18.10.2007 | |||

| JP 2006046460 A, 16.02.2006 | |||

| US 2007017575 A1, 25.01.2007 | |||

| WO 2010042073 A1, 15.04.2010 | |||

| СПОСОБ ПРОИЗВОДСТВА ВОДОРОДА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ | 2011 |

|

RU2532196C2 |

| WO 2016036690 A1, 10.03.2016 | |||

| Устройство для доставки углеводородов в арктическом бассейне | 2018 |

|

RU2700518C1 |

Авторы

Даты

2021-12-30—Публикация

2021-09-14—Подача