Настоящее изобретение относится к способу производства закаленной детали, полученному из листа стали с металлическим покрытием. Изобретение, в частности, является применимым в области производства автомобильных транспортных средств.

Как правило, применяются покрытия на основе цинка, поскольку они делают возможным предохранение от коррозии благодаря обеспечению барьерной защиты и катодной защиты. Барьерный эффект достигается нанесением на поверхность стали металлического покрытия. Так, металлическое покрытие препятствует контакту между сталью и коррозионно-активной средой. Барьерный эффект не зависит от природы покрытия и подложки. В противоположность этому, расходуемая катодная защита основывается на том, что цинк является металлом, менее инертным, чем сталь. Таким образом, если происходит коррозия, цинк расходуется предпочтительным по отношению к стали образом. Катодная защита играет важную роль в областях, где сталь подвергается непосредственному воздействию коррозионно-активной атмосферы, таких как, например, участки обрезанных кромок, на которых окружающий цинк будет расходоваться прежде стали.

Однако, когда в ходе обработки такая покрытая цинком листовая сталь подвергается нагреванию, например, при закалке под прессом или при сварке, в стали образуются трещины, которые распространяются от покрытия. Действительно, иногда после этапов нагревания происходит ухудшение механических свойств металла из-за наличия в листовой стали с покрытием трещин. Эти трещины появляются при следующих условиях: высокая температура; контакт с жидким металлом, имеющим низкую температуру плавления (таким как цинк), в дополнение к напряжению; гетерогенная диффузия жидкого металла по объему и границам зерен в подложке. Такое явление именуется жидкометаллическим охрупчиванием, также называемым растрескиванием под воздействием жидкого металла.

Патентная заявка US2013/0206824 раскрывает способ производства стальных комплектующих с противокоррозионным металлическим покрытием из листовой стали, содержащей по меньшей мере 0,4 масс.% Mn. Изделие из стального листа отжигается в методической печи в атмосфере отжига, содержащей вплоть до 25 об.% H2, от 0,1 до 10 об.% NH3, H2O, N2 и технологических примесей в качестве остального, с точкой росы между -50°C и -5°C при температуре от 400 до 1100°C в течение времени от 5 до 600 с. Отожженная листовая сталь имеет азотированный слой толщиной от 5 до 200 мкм с размером частиц, меньшим, чем размер частиц основного внутреннего слоя. После нанесения защитного металлического слоя от отожженного стального листа отделяется заготовка, нагревается до температуры аустенизации от 780 до 950°C, подвергается деформированию вгорячую и охлаждается так, чтобы образовалась закаленная структура.

При высокой температуре азотированный слой позволяет минимизировать риск охрупчивания получаемой листовой стали, даже при снабжении изделия из стального листа металлическим покрытием. Металлическое покрытие, которое может быть нанесено на стальную подложку, основывается на Zn, Al, Zn—Al, Zn—Mg, Zn—Ni, Zn—Fe, Al—Mg, Al—Si, Zn—Al—Mg или Zn—Al—Mg—Si.

Однако с точки зрения промышленного применения, из-за присутствия аммиачного газа в процессе азотирующей обработки возникает необходимость перепроектирования производственных линий. Действительно, для препятствования утечке этого газа данный этап должен выполняться в герметичном боксе; такой герметичный бокс сложен в производстве, что, соответственно, приводит к увеличению производственных затрат. Кроме того, сложно найти материал, пригодный к обращению с коррозионно-активным аммиаком. Помимо этого, к процессу производства детали с покрытием добавляется азотирующая обработка. Таким образом, продолжительность этого способа увеличивается, приводя к потере производительности. Наконец, азотированный слой ухудшает смачиваемость цинковых покрытий при выполнении горячего цинкования погружением в расплав.

Задача данного изобретения состоит в предоставлении способа производства закаленной детали, которая не имеет связанных с растрескиванием под воздействием жидкого металла проблем. Оно направлено, в частности, на то, чтобы сделать доступным легкое осуществление способа получения детали, которая не имеет проблем с растрескиванием под воздействием жидкого металла, возникающих при горячем формовании.

Эта задача достигается посредством предоставления способа производства закаленной детали по п. 1 формулы изобретения. Такой способ может также содержать признаки по п.п. 2 - 23.

Изобретение также охватывает деталь по п. 25. Данная деталь может также содержать признаки по п.п. 24 - 30.

Помимо этого, изобретение охватывает применение такой детали в производстве автомобильного транспортного средства по п. 31.

Другие признаки и преимущества изобретения станут очевидными из следующего подробного описания изобретения.

Для иллюстрирования изобретения будут описаны различные воплощения и испытания образцов из неограничивающих примеров, в частности, с обращением к следующей фигуре.

На фиг. 1 показано схематическое изображение состава согласно изобретению, содержащего от 2,0 до 24,0% цинка, от 1,1 до 7,0 мас.% кремния и, необязательно, магния, когда количество кремния составляет от 1,1 до 4,0%.

Обозначение «сталь» или «стальной лист» означает стальной лист для процесса упрочнения при прессовании, имеющий состав, позволяющий летали достигать более высокой прочности на разрыв выше или равной 500 МПа, предпочтительно выше или равной 1000 МПа, преимущественно выше или равной 1500 МПа. Химический состав стального листа предпочтительно содержит в массовых процентах: фигура 1 дает схематическое представление композиции согласно изобретению, содержащий от 2,0 до 24,0 масс.% цинка, от 1,1 до 7,0 масс.% кремния и, необязательно, магний, когда количество кремния составляет между 1,1 и 4,0 масс.%.

Обозначение «сталь» или «стальной лист» подразумевает листовую сталь, предназначаемую для закалки под прессом и имеющую композицию, позволяющую детали достигать более высокой прочности при растяжении, превышающей или равной 500 МПа, предпочтительно превышающей или равной 1000 МПа, предпочтительно превышающей или равной 1500 МПа. В массовом выражении композиция листовой стали предпочтительно является следующей: 0,03% ≤ C ≤ 0,50%; 0,3% ≤ Mn ≤ 3,0%; 0,05% ≤ Si ≤ 0,8%; 0,015% ≤ Ti ≤ 0,2%; 0,005% ≤ Al ≤ 0,1%; 0% ≤ Cr ≤ 2,50%; 0% ≤ S ≤ 0,05%; 0% ≤ P≤ 0,1%; 0% ≤ B ≤ 0,010%; 0% ≤ Ni ≤ 2,5%; 0% ≤ Mo ≤ 0,7%; 0% ≤ Nb ≤ 0,15%; 0% ≤ N ≤ 0,015%; 0% ≤ Cu ≤ 0,15%; 0% ≤ Ca ≤ 0,01%; 0% ≤ W ≤ 0,35%, с остальным, представленным железом и неизбежными примесями, появляющимися при производстве стали.

Например, листовая сталь представляется маркой 22MnB5 со следующей композицией: 0,20% ≤ C ≤ 0,25%; 0,15% ≤ Si ≤ 0,35%; 1,10% ≤ Mn ≤ 1,40%; 0% ≤ Cr ≤ 0,30%; 0% ≤ Mo ≤ 0,35%; 0% ≤ P ≤ 0,025%; 0% ≤ S ≤ 0,005%; 0,020% ≤ Ti ≤ 0,060%; 0,020% ≤ Al ≤ 0,060%; 0,002% ≤ B ≤ 0,004%, с остальным, являющимся железом и неизбежными примесями, появляющимися при производстве стали.

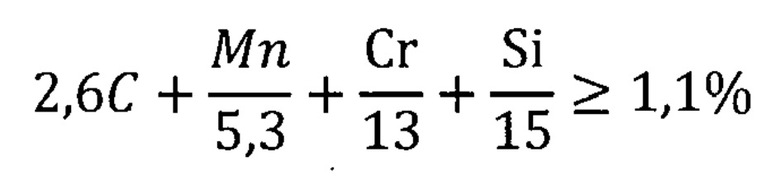

Листовая сталь может быть Usibor®2000 со следующей композицией: 0,24% ≤ C ≤ 0,38%; 0,40% ≤ Mn ≤ 3%; 0,10% ≤ Si ≤ 0,70%; 0,015% ≤ Al ≤ 0,070%; 0 % ≤ Cr ≤ 2%; 0,25% ≤ Ni ≤ 2%; 0,020% ≤ Ti ≤ 0,10%; 0% ≤ Nb ≤ 0,060%; 0,0005% ≤ B ≤ 0,0040%; 0,003% ≤ N ≤ 0,010%; 0,0001% ≤ S ≤ 0,005%; 0,0001% ≤ P ≤ 0,025%; при том, что содержания углерода, марганца, хрома и кремния удовлетворяют условию

композиция необязательно содержит одно или несколько из следующего: 0,05% ≤ Mo ≤ 0,65%; 0,001% ≤ W ≤ 0,30%; 0,0005% ≤ Ca ≤ 0,005%, с остальным, являющимся железом и неизбежными примесями, появляющимися при производстве стали.

Например, листовая сталь представлена Ductibor®500 со следующей композицией: 0,040% ≤ C ≤ 0,100%; 0,80% ≤ Mn ≤ 2,00%; 0% ≤ Si ≤ 0,30%; 0% ≤ S ≤ 0,005%; 0% ≤ P ≤ 0,030%; 0,010% ≤ Al ≤ 0,070%; 0,015% ≤ Nb ≤ 0,100%; 0,030% ≤ Ti ≤ 0,080%; 0% ≤ N ≤ 0,009%; 0% ≤ Cu ≤ 0,100%; 0% ≤ Ni ≤ 0,100%; 0% ≤ Cr ≤ 0,100%; 0% ≤ Mo ≤ 0,100%; 0% ≤ Ca ≤ 0,006%, с остальным, представленным железом и неизбежными примесями, появляющимися при производстве стали.

Листовая сталь может быть получена горячей прокаткой и, необязательно, холодной прокаткой в зависимости от желаемой толщины, которая может составлять, например, между 0,7 и 3,0 мм.

Изобретение относится к способу производства закаленной детали, который не имеет связанных с растрескиванием под воздействием жидкого металла проблем. Прежде всего, этот способ включает обеспечение стального листа с предварительно нанесенным металлическим покрытием, содержащим от 2,0 до 24,0 масс.% цинка, от 1,1 до 7,0 масс.% кремния, необязательно от 1,1 до 8,0 масс.% магния, когда количество кремния составляет между 1,1 и 4,0%, и, не обязательно, дополнительные элементы, выбираемые из Pb, Ni, Zr или Hf, при этом содержание по массе каждого дополнительного элемента составляет менее 0,3 масс.%, с остальным, являющимся алюминием, неизбежными примесями и остаточными элементами, в котором отношение Al/Zn превышает 2,9.

Композиция для нанесения покрытий поясняется Фигурой 1. Согласно изобретению, покрытие необязательно содержит от 1,1 до 8,0 масс.% магния, когда количество кремния составляет между 1,1 и 4,0 масс.%. Необязательное присутствие магния представлено на этой фигуре серым.

Безотносительно к какой-либо конкретной теории, по-видимому, в случае несоблюдения этих условий проблема растрескивания под воздействием жидкого металла проявляется из-за присутствия в слишком большом количестве богатых Zn фаз, и жидкий цинк может диффундировать к границе раздела сталь/покрытие и создавать в стали макротрещины.

Предпочтительно металлическое покрытие не содержит элементы, выбираемые из Cr, Mn, Ti, Ce, La, Nd, Pr, Ca, Bi, In, Sn и Sb или их комбинаций. В другом предпочтительном воплощении металлическое покрытие не содержит ни одного из следующих соединений: Cr, Mn, Ti, Ce, La, Nd, Pr, Ca, Bi, In, Sn и Sb. Действительно, безотносительно к какой-либо конкретной теории, представляется, что, когда эти соединения присутствуют в покрытии, имеется риск изменения его свойств, таких как электрохимический потенциал, из-за их возможных взаимодействий с основными элементами покрытий.

Предпочтительно величина отношения Al/Zn составляет между 5 и 9. Безотносительно к какой-либо конкретной теории, было обнаружено, что когда отношение Al/Zn не отвечает условию нахождения между 5 и 9, существует риск того, что снижение остроты проблемы растрескивания под воздействием жидкого металла оказывается менее важным, поскольку цинк больше не находится в твердом растворе в алюминиевой матрице и начинают образовываться богатые Zn фазы.

Предпочтительно величина отношения Zn/Si находится между 2,9 и 8. Безотносительно к какой-либо конкретной теории, было обнаружено, что когда отношение Zn/Si не отвечает условию нахождения между 2,9 и 8, возникает риск того, что ослабление остроты проблемы растрескивания под воздействием жидкого металла оказывается менее важным, поскольку доля содержания в покрытии обогащенных Zn фаз становится слишком высокой.

Предпочтительно покрытие содержит от 2,0 до 5,0 масс.%, более предпочтительно от 2,1 до 4,9 масс.% кремния. В другом предпочтительном воплощении покрытие содержит от 1,5 до 3,5 масс.% кремния. В еще одном предпочтительном воплощении покрытие содержит от 4,5 до 5,5 масс.% кремния.

Предпочтительно покрытие содержит от 5,0 до 19,0 масс.%, предпочтительно от 5,0 до 15,0 масс.%, предпочтительно от 10,0 до 15,0 масс.% цинка.

Предпочтительно, когда количество кремния находится между 1,1 и 4,0 масс.%, покрытие может содержать от 0,5 до 3,0 масс.%, предпочтительно от 1,0 до 2,9 масс.% магния. В другом предпочтительном воплощении покрытие содержит от 3,1 до 8,0 масс.%, предпочтительно от 4,0 до 8 масс.% магния.

Предпочтительно покрытие содержит выше 71 масс.%, предпочтительно выше 76 масс.% алюминия.

Покрытие может быть осаждено любыми способами, известными специалисту в данной области, например, способом цинкования погружением в расплав, способом электролитического цинкования, физическим осаждением пара, таким как струйное нанесение покрытия осаждением из паров, или магнетронным распылением. Предпочтительно покрытие осаждается способом цинкования погружением в расплав. При этом в способе полученную прокаткой листовую сталь опускают в ванну с расплавленным металлом.

Такая ванна содержит цинк, кремний, алюминий и, не обязательно, магний. Она может содержать дополнительные элементы, выбираемые из Pb, Ni, Zr или Hf, содержание по массе каждого дополнительного элемента составляет менее 0,3 масс.%. Эти дополнительные элементы могут, среди прочего, улучшать пластичность, адгезию покрытия к листу стали.

Ванна может также содержать неизбежные примеси и остаточные элементы, появляющиеся из загружаемых слитков или в результате прохождения листовой стали через ванну с расплавом. Остаточный элемент может быть железом с содержанием вплоть до 3,0 масс.%.

Толщина покрытия обычно находится между 5 и 50 мкм, предпочтительно между 10 и 35 мкм, предпочтительно между 12 и 18 мкм или между 26 и 31 мкм. Температура ванны обычно составляет между 580 и 660°C.

После осаждения покрытия листовая сталь обычно обдувается с помощью форсунок, испускающих газ на обе стороны покрытого стального листа. Стальной лист с нанесенным на него покрытием затем охлаждается. Предпочтительно скорость охлаждения между началом отверждения и концом отверждения превышает или равняется 15°C·с-1. Предпочтительно скорость охлаждения между началом и концом отверждения превышает или равна 20°C·с-1.

Затем может быть выполнен пропуск в дрессировочной клети и обеспечена возможность деформационного упрочнения листовой стали с покрытием, а также придание ей шероховатости, способствующее последующему формованию. Могут быть проведены обезжиривание и обработка поверхности, например, для улучшения адгезионного связывания или коррозионной устойчивости.

Далее несущий покрытие стальной лист разрезается для получения заготовки. К заготовке применяется термообработка в печи без использования защитной атмосферы при температуре Tm аустенизации, составляющей обычно между 840 и 950°C, предпочтительно между 880 и 930°C. Предпочтительно указанная заготовка выдерживается в течение времени tm выдержки между 1 и 12 минутами, предпочтительно между 3 и 9 минутами. В ходе термообработки перед горячим формованием покрытие образует слой сплава, обладающий высокой устойчивостью к коррозии, абразивному изнашиванию, износу и усталости.

Далее после термообработки заготовка переносится к устройству для горячего формования и подвергается деформированию вгорячую при температуре между 600 и 830°C. Горячее формование содержит горячую штамповку и роликовое профилирование. Предпочтительно заготовка является горячештампованной. Затем деталь охлаждается в устройстве горячего формования или после переноса в специальное охлаждающее устройство.

Скорость охлаждения контролируется в зависимости от композиции стали таким образом, чтобы конечная микроструктура после горячего формования содержала главным образом мартенсит, предпочтительно содержала мартенсит или мартенсит и бейнит, или была составлена из по меньшей мере 75% равноосного феррита, от 5 до 20% мартенсита и бейнита в количестве, меньшем или равном 10%.

Таким образом, оказывается получена не подверженная растрескиванию под воздействием жидкого металла закаленная деталь согласно изобретению.

Предпочтительно микроструктура покрытия детали содержит слой взаимной диффузии Fe+Fe3Al, AlFe интерметаллических фаз, содержащих растворенный Si и Zn, бинарную фазу Zn-Al и обогащенные Si фазы. Когда в покрытии присутствует магний, микроструктура также содержит фазу Zn2Mg и/или фазу Mg2Si.

В одном предпочтительном воплощении деталь является стальной, закаленной в прессе деталью, имеющей переменную толщину, то есть закаленная в прессе стальная деталь изобретения может иметь толщину, которая не является однородной, но которая может варьировать. Действительно, оказывается возможным достижение желательного уровня механической прочности в зонах, которые в наибольшей степени подвержены воздействию внешних напряжений, а также для сохранения массы в других зонах закаленной в прессе детали, внося, таким образом, вклад в снижение массы транспортного средства. В частности, детали с неравномерной толщиной могут быть получены непрерывной гибкой прокаткой, то есть способом, при котором получаемая после прокатки толщина листа является переменной в направлении прокатки в зависимости от той нагрузки, которая был приложена к листу через валки в течение процесса прокатки.

Таким образом, в пределах условий изобретения оказывается возможным предпочтительное производство имеющих переменную толщину деталей для транспортных средств с получением, например, индивидуально прокатанных заготовок. Более конкретно, деталь является передней рельсовой направляющей, поперечным установочным элементом, поперечным элементом приборного щитка, элементом усиления пола в передней части, поперечным элементом тыловой части пола, задней рельсовой направляющей, центральной стойкой, дверным кольцом или передним пассажирским сиденьем.

Для применения в автомобильной промышленности после этапа фосфатирования деталь опускают в ванну для нанесения покрытия методом физического осаждения из газовой фазы при электронно-лучевом испарении. Обычно толщина фосфатного слоя составляет между 1 и 2 мкм, а толщина слоя покрытия, наносимого методом физического осаждения из газовой фазы при электронно-лучевом испарении, составляет между 15 и 25 мкм, предпочтительно равняясь или составляя менее 20 мкм. Катафоретический слой обеспечивает дополнительную защиту против коррозии.

После этапа нанесения покрытия методом физического осаждения из газовой фазы при электронно-лучевом испарении могут быть нанесены другие красочные слои, например, грунтовочный слой лакокрасочного покрытия, первый слой двухслойного покрытия и слой финишного покрытия.

Перед нанесением на деталь покрытия методом физического осаждения из газовой фазы при электронно-лучевом испарении такая деталь предварительно обезжиривается и фосфатируется для обеспечения адгезии катафоретического слоя.

Далее изобретение поясняется с обращением к экспериментальным данным, приводимых исключительно в информационных целях. Ограничивающими они не являются.

Примеры.

Для всех образцов применялась листовая сталь 22MnB5. Композиция такой стали является следующей: C = 0,2252%; Mn = 1,1735%; P = 0,0126%, S = 0,0009%; N = 0,0037%; Si = 0,2534%; Cu = 0,0187%; Ni = 0,0197%; Cr = 0,180%; Sn = 0,004%; Al = 0,0371%; Nb = 0,008%; Ti = 0,0382%; B = 0,0028%; Mo = 0,0017%; As = 0,0023%, V = 0,0284%.

Все покрытия были осаждены способом горячего цинкования.

Пример 1. Проверка устойчивости к растрескиванию.

Данное испытание применяется для определения присутствия трещин, образующихся после горячего формования в ходе процесса закалки под прессом.

Были приготовлены образцы с 1 по 10 и подвергнуты испытанию на устойчивость к растрескиванию.

Для этой цели исследуемые материалы с покрытием разрезались с получением испытательных образцов. Образцы затем нагревались при температуре 900°C в течение времени выдержки, варьирующего между 5 и 10 минутами. Далее образцы были перенесены в прессовый штамп и подвергнуты горячей штамповке для получения деталей в форме греческой буквы омега. Затем детали были охлаждены для обеспечения закалки, происходящей в результате мартенситного превращения.

В заключение посредством разрезания было получено деформированное поперечное сечение деталей. После чего методом электронной сканирующей микроскопии был выполнен анализ наличия трещин. Оценка 0 означает «отлично», другими словами, полное отсутствие каких-либо трещин; 1 указывает, что есть микротрещины, имеющие глубину между 0 и 50 мкм, и 2 соответствует очень плохой оценке, другими словами, есть макротрещины, имеющие глубину более 50 мкм. Результаты показаны в нижеследующей таблице 1.

(мкм)

5 минут

10 минут

* пример согласно изобретению.

Все испытательные образцы согласно изобретению (образцы 7 - 10) демонстрируют превосходное поведение во время горячей штамповки. Действительно, в отличие от образцов 1 - 6, в деталях согласно настоящему изобретению не появляется никаких трещин.

Пример 2. Испытания на износ инструмента.

Это испытание применяется для определения наличия царапин и загрязнений от стершегося покрытия в прессовом штампе после горячей штамповки.

Так, прессовый штамп изучался невооруженным глазом после горячей штамповки образцов 1, 2, 4 и 7 - 10, приготовленных в Примере 1. 0 означает отличную оценку, другими словами, отсутствие какого-либо износа инструмента и никаких следов загрязнения от покрытия в прессовом штампе; 1 указывает на наличие царапин и легкого загрязнения от покрытия в прессовом штампе и 2 отвечает очень плохой оценке, другими словами, присутствуют крупные царапины и существенное загрязнения прессового штампа материалом покрытия. Результаты показаны в следующей таблице 2.

5 минут

10 минут

* пример согласно изобретению.

Испытательные образцы 14 - 17 согласно изобретению демонстрируют превосходное поведение в прессовом штампе, в отличие от образцов 11 - 13.

Изобретение относится к области металлургии. Для исключения возникновения трещин в детали при горячей штамповке способ производства закаленной детали содержит следующие этапы: а) получение стального листа с металлическим покрытием, содержащим, мас.%: от 2,0 до 24,0 цинка, от 1,1 до 7,0 кремния, от 1,1 до 8,0 магния, когда количество кремния составляет между 1,1 и 4,0 мас.%, и дополнительные элементы, выбираемые из Pb, Ni, Zr или Hf, при содержании каждого менее 0,3 мас.%, алюминий и неизбежные примеси - остальное, и в котором отношение Al/Zn превышает 2,9, б) разрезание стального листа с покрытием для получения заготовки, в) термическая обработка заготовки при температуре 840 - 950°C для получения в стали аустенитной микроструктуры, д) перенос заготовки в прессовый штамп, е) горячее формование заготовки для получения детали, f) охлаждение полученной на этапе e) детали для получения в стали микроструктуры мартенситной, или мартенситно-бейнитной, или составленной по меньшей мере из 75% равноосного феррита, от 5 до 20% мартенсита и бейнита в количестве, меньшем или равном 10%. 3 н. и 28 з.п. ф-лы, 1 ил., 2 табл.

1. Способ производства закаленной детали с металлическим покрытием, содержащий следующие этапы:

A) берут стальной лист с предварительно нанесенным металлическим покрытием, содержащим, мас.%: от 2,0 до 24,0 цинка, от 1,1 до 7,0 кремния, от 1,1 до 8,0 магния, при этом количество кремния составляет между 1,1 и 4,0 мас.%, и дополнительные элементы, выбранные из Pb, Ni, Zr или Hf, при этом содержание по массе каждого дополнительного элемента составляет менее 0,3 мас.%, и остальное, являющееся алюминием и неизбежными примесями, причем отношение Al/Zn превышает 2,9;

B) разрезают стальной лист с покрытием для получения заготовки;

C) подвергают заготовку термической обработке при температуре 840-950°C для получения в стали полностью аустенитной микроструктуры;

D) переносят заготовку в прессовый штамп;

E) подвергают заготовку горячему формованию для получения детали;

F) охлаждают полученную на этапе E) деталь для получения в стали микроструктуры, являющейся мартенситной, или мартенситно-бейнитной, или имеющей по меньшей мере 75% равноосного феррита, от 5 до 20% мартенсита и бейнита в количестве, меньшем или равном 10%.

2. Способ по п. 1, в котором отношение Al/Zn составляет 5-9.

3. Способ по п. 1 или 2, в котором отношение Zn/Si составляет 2,9-8.

4. Способ по любому из пп. 1-3, в котором покрытие содержит от 2,0 до 5,0 мас. % кремния.

5. Способ по п. 4, в котором покрытие содержит от 2,1 до 4,9 мас. % кремния.

6. Способ по любому из пп. 1-3, в котором покрытие содержит от 1,5 до 3,5 мас. % кремния.

7. Способ по любому из пп. 1-3, в котором покрытие содержит от 4,5 до 5,5 мас. % кремния.

8. Способ по любому из пп. 1-7, в котором покрытие содержит от 5,0 до 19 мас. % цинка.

9. Способ по п. 8, в котором покрытие содержит от 5,0 до 15,0 мас. % цинка.

10. Способ по п. 9, в котором покрытие содержит от 10,0 до 15,0 мас. % цинка.

11. Способ по любому из пп. 1-10, в котором покрытие содержит от 0,5 до 3,0 мас. % магния.

12. Способ по п. 11, в котором покрытие содержит от 1,0 до 2,9 мас. % магния.

13. Способ по любому из пп. 1-10, в котором покрытие содержит от 3,1 до 8,0 мас. % магния.

14. Способ по п. 13, в котором покрытие содержит от 4,0 до 8,0 мас. % магния.

15. Способ по любому из пп. 1-14, в котором покрытие содержит более 71 мас. % алюминия.

16. Способ по любому из пп. 1-15, в котором покрытие содержит более 76 мас. % алюминия.

17. Способ по любому из пп. 1-16, в котором толщина покрытия составляет 5-50 мкм.

18. Способ по п. 17, в котором указанная толщина составляет 10-35 мкм.

19. Способ по п. 18, в котором указанная толщина составляет 12-18 мкм.

20. Способ по п. 18, в котором указанная толщина составляет 26-31 мкм.

21. Способ по любому из пп. 1-20, в котором покрытие не содержит элементов, выбранных из Cr, Mn, Ti, Ce, La, Nd, Pr, Ca, Bi, In, Sn и Sb или их комбинаций.

22. Способ по любому из пп. 1-21, в котором этап C) выполняют на протяжении времени выдержки 1-12 мин в инертной атмосфере или атмосфере, содержащей воздух.

23. Способ по любому из пп. 1-22, в котором во время этапа E) выполняют горячее формование заготовки при температуре 600-830°C.

24. Закаленная деталь с металлическим покрытием, полученная способом по любому из пп. 1-23.

25. Деталь по п. 24, в котором микроструктура металлического покрытия содержит слой взаимной диффузии интерметаллических фаз Fe+Fe3Al, AlFe, содержащих растворенные Si и Zn, двойную Zn-Al и обогащенную Si фазы.

26. Деталь по п. 24 или 25, в котором микроструктура металлического покрытия содержит фазу Zn2Mg, или фазу Mg2Si, или их обе.

27. Деталь по любому из пп. 24-26, являющаяся закаленной под прессом стальной деталью, имеющей переменную толщину.

28. Деталь по п. 27, в которой указанная переменная толщина обеспечивается непрерывной прокаткой, обеспечивающей возможность создания стальной детали переменной толщины.

29. Деталь по любому из пп. 24-28, которая является индивидуальной прокатанной заготовкой.

30. Деталь по любому из пп. 24-29, которая является передней рельсовой направляющей, поперечным установочным элементом, поперечным элементом приборного щитка, элементом усиления пола в передней части, поперечным элементом тыловой части пола, задней рельсовой направляющей, центральной стойкой, дверным кольцом или передним пассажирским сиденьем.

31. Применение детали по любому из пп. 24-30 для производства автомобильного транспортного средства.

| WO 2010085983 A1, 05.08.2010 | |||

| JP H10176238 A, 30.06.1998 | |||

| СТАЛЬНОЙ ЛИСТ С Al-Zn ПОКРЫТИЕМ, НАНЕСЁННЫМ СПОСОБОМ ГОРЯЧЕГО ОКУНАНИЯ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2553128C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ ДЕТАЛИ С ВЫСОКИМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ИЗ КАТАНОГО ЛИСТА С ПОКРЫТИЕМ | 2007 |

|

RU2403309C2 |

| СТАЛЬНОЙ ЛИСТ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ И СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ СТАЛЬНОГО ЛИСТА С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 2009 |

|

RU2466210C2 |

| ЕР 1225246 В1, 04.05.2011. | |||

Авторы

Даты

2019-04-22—Публикация

2016-07-11—Подача