Настоящее изобретение относится к стальной подложке с предварительно нанесённым покрытием, способу изготовления стальной подложки с покрытием; способу изготовления сборки и к сборке. Он особенно подходит для строительной и автомобильной промышленности.

Обычно используются покрытия на основе цинка, поскольку они обеспечивают защиту от коррозии благодаря барьерной защите и катодной защите. Барьерный эффект достигается за счёт нанесения металлического или неметаллического покрытия на стальную поверхность. Таким образом, покрытие предотвращает контакт стали с агрессивной атмосферой. Барьерный эффект не зависит от природы покрытия и подложки. Напротив, протекторная катодная защита основана на том факте, что цинк является активным металлом по сравнению со сталью согласно ряду ЭДС. Таким образом, если возникает коррозия, предпочтительнее расходуется цинк по сравнению со сталью. Катодная защита важна в тех областях, где сталь подвергается прямому воздействию агрессивной атмосферы, например, кромки среза, где окружающий цинк расходуется раньше стали.

Однако, когда стадии нагрева выполняются на таких стальных листах с цинковым покрытием, например, во время горячего прессования или контактной точечной сварки, в стали наблюдаются трещины, которые возникают на границе раздела сталь/покрытие. Действительно, иногда наблюдается снижение механических свойств из-за наличия трещин в стальном листе с покрытием после вышеуказанной операции. Эти трещины появляются при следующих условиях: высокая температура выше точки плавления материалов покрытия; контакт между жидким металлом, имеющим низкую температуру плавления (например, цинк), и подложкой в сочетании с наличием критических напряжений; диффузии и смачивания расплавленным металлом в зёрнах и границах зёрен стальной подложки. Обозначение для такого явления известно как жидко-металлическое охрупчивание (LME), а также называется охрупчивание под действием жидкого металла (LMAC).

Таким образом, задача изобретения состоит в предложении сборки включающей, по меньшей мере, стальную подложку, которая не имеет проблем с LME. В частности, оно направлено на создание простого в реализации способа получения этой сборки, не имеющей проблем с LME после горячего прессования и/или сварки.

Для решения указанной задачи предложено изобретение, которое относится к стальной подложке с предварительно нанесённым покрытием по любому из пунктов 1 - 13.

Изобретение также относится к способу изготовления этой стальной подложки с предварительно нанесённым покрытием по любому из пунктов 14 - 16.

Изобретение также относится к способу изготовления сборки по любому из пунктов 17 или 18.

Изобретение относится к сборке по любому из пунктов 19 - 23.

Наконец, изобретение относится к использованию сборки по пункту 24.

Теперь изобретение будет проиллюстрировано с помощью показательных примеров, приведённых только в информационных целях и без ограничения, со ссылкой на прилагаемые чертежи, на которых:

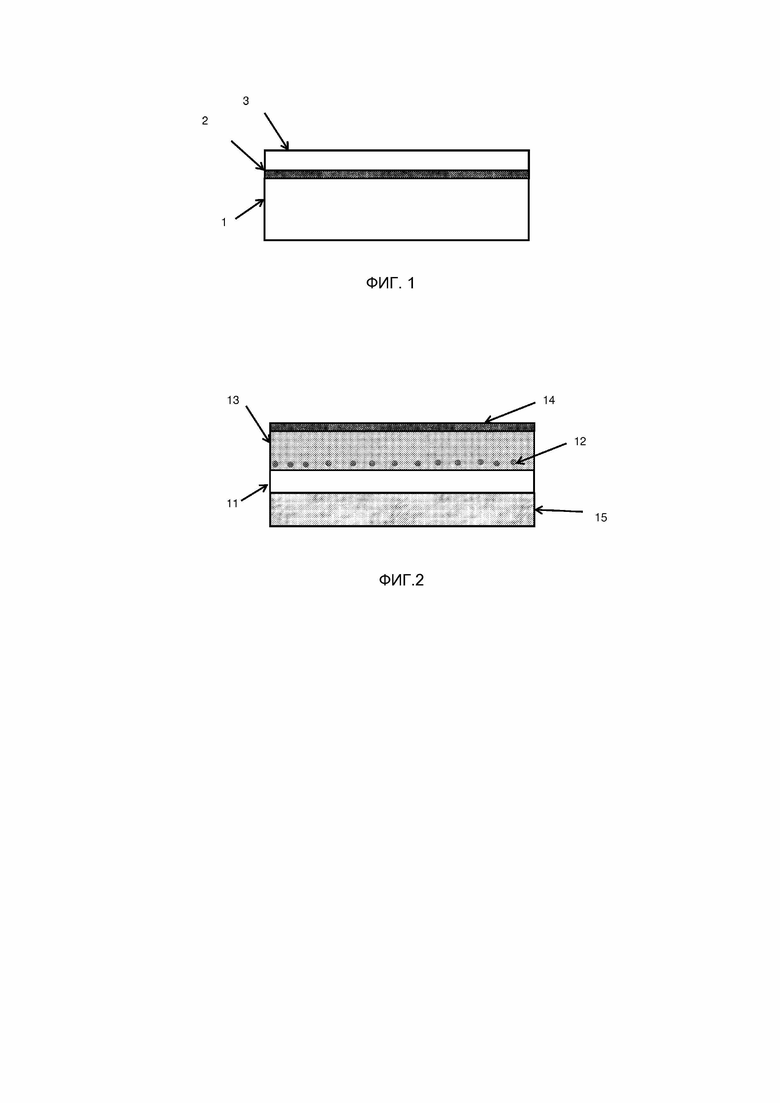

- Фиг. 1 схематически представляет стальную подложку с предварительно нанесённым покрытием в соответствии с изобретением, и

- Фиг. 2 представляет сбору согласно настоящему изобретению.

Обозначение «сталь» или «стальной лист» означает стальной лист, рулон, пластину, состав которой позволяет детали достигать предела прочности при растяжении до 2500 МПа и более предпочтительно до 2000 МПа. Например, предел прочности при растяжении выше или равен 500 МПа, предпочтительно выше или равен 980 МПа, преимущественно выше или равен 1180 МПа и даже выше или равен 1470 МПа.

Изобретение относится к стальной подложке с предварительно нанесённым покрытием. Указанная содержащая стальная подложка с предварительно нанесённым покрытием содержит:

первое предварительное покрытие, содержащее титан, причем указанное первое покрытие имеет толщину 40 - 1200 нм,

необязательно промежуточный слой предварительного покрытия, содержащий по меньшей мере 8% масс. никеля и по меньшей мере 10% масс. хрома, остальное составляет железо, или необязательно промежуточный слой предварительного покрытия, содержащий Fe, Ni, Cr и Ti, в котором содержание Ti превышает или равно 5% масс., причем выполняется следующее уравнение: 8% масс. < Cr + Ti < 40% масс., остальное составляет Fe и Ni, причём промежуточный слой предварительного покрытия имеет толщину 2 - 30 нм,

второе предварительное покрытие, являющееся покрытием на основе цинка,

при этом указанная стальная подложка содержит более 0,05% масс. Si.

Действительно, не желая быть связанным какой-либо теорией, считается, что во время сварки расплавленный Zn во втором предварительном покрытии растворяет сталь до тех пор, пока покрытие не станет насыщенным железом. В стандартной стали с Zn покрытием без первого предварительного покрытия, содержащего Ti, наблюдается критическое явление охрупчивания после этого первого быстрого растворения из-за преимущественной диффузии Zn по границам зёрен стали, особенно если сталь содержит Si, что приводит к значительному снижению их когезионной прочности. Когда присутствует первое предварительное покрытие, включающее титан, в расплавленном Zn формируются выделения, обогащённые Fe, Ti и Si, так что насыщение покрытия железом сильно замедляется, и растворение может протекать дольше и глубже, таким образом защищая подложку от LME.

Если толщина первого предварительно нанесённого покрытия, включающего титан, составляет менее 40 нм, существует риск того, что содержание титана окажется недостаточным для формирования выделений в расплавленном покрытии в течение всей продолжительности критической операции сварки, чтобы предотвратить LME. Добавление более 1200 нм не приносит дополнительных преимуществ.

Предпочтительно, первое предварительное покрытие состоит из титана, то есть содержание титана более или равно 99% масс.

В предпочтительном осуществлении первое предварительное покрытие имеет толщину 40 - 80 нм. В другом предпочтительном осуществлении первое предварительное покрытие имеет толщину 80 - 150 нм. В другом предпочтительном осуществлении первое предварительное покрытие имеет толщину 150 - 250 нм. В другом предпочтительном осуществлении первое предварительное покрытие имеет толщину 250 - 450 нм. В другом предпочтительном осуществлении первое предварительное покрытие имеет толщину 450 - 600 нм. В другом предпочтительном осуществлении первое предварительное покрытие имеет толщину 600 - 850 нм. В другом предпочтительном осуществлении первое предварительное покрытие имеет толщину 850 - 1200 нм. Действительно, не желая быть связанными какой-либо теорией, считается, что такая толщина дополнительно улучшает стойкость к LME.

Предпочтительно промежуточное предварительное покрытие присутствует между стальной подложкой и первым предварительным покрытием, причём такой промежуточный слой включает железо, никель, хром и необязательно титан. Не желая быть связанными какой-либо теорией, представляется, что промежуточный слой покрытия дополнительно улучшает адгезию второго предварительного покрытия к первому предварительному покрытию.

В предпочтительном осуществлении промежуточный слой включает, по меньшей мере, 8% масс. никеля и, по меньшей мере, 10% масс. хрома, остальное железо. Например, слой металлического покрытия представляет собой нержавеющую сталь 316L, включающую 16-18% масс. Cr и 10 - 14% масс. Ni, остальное Fe.

В другом предпочтительном осуществлении промежуточный слой включает Fe, Ni, Cr и Ti, где содержание Ti выше или равно 5% масс. и при этом выполняется следующее уравнение: 8% масс. <Cr + Ti <40% масс., остальное составляют Fe и Ni, причём такой промежуточный слой покрытия непосредственно покрыт слоем покрытия, представляющим собой антикоррозионное покрытие.

Толщина промежуточного предварительного покрытия, если присутствует, составляет 2 - 30 нм. Действительно, не желая быть связанными какой-либо теорией, считается, что этот диапазон толщины позволяет улучшить адгезию второго предварительного покрытия.

В другом предпочтительном осуществлении покрытие на основе цинка включает 0,01 - 8,0% Al, необязательно 0,2 - 8,0% Mg и остальное составляет Zn. Например, на основе цинка включает 1,2% масс. Al и 1,2% масс. Mg или 3,7% масс. Al и 3% масс. Mg. Более предпочтительно покрытие на основе цинка включает 0,10 - 0,40% масс. Al, остальное Zn.

Предпочтительно стальная подложка имеет следующий химический состав в массовых процентах:

0,05 ≤ C ≤ 0,4%,

0,5 ≤ Mn ≤ 30,0%,

0,05 ≤ Si ≤ 3,0%,

и необязательно один или несколько элементов, таких как

Al ≤ 2,0%,

P <0,1%,

Nb ≤ 0,5%,

B ≤ 0,005%,

Cr ≤ 2,0%,

Мо ≤ 0,50%,

Ni ≤ 1,0%,

V≤ 0,50%,

Ti ≤ 0,5%,

остальная часть композиции состоит из железа и неизбежных примесей, возникающих в процессе получения. Более предпочтительно содержание Mn в стальной подложке менее или равно 10% масс., преимущественно менее или равно 6% масс. или даже предпочтительно менее 3,5% масс.

Фиг. 1 представляет стальную подложку с предварительно нанесённым покрытием в соответствии с настоящим изобретением. В этом примере стальной лист 1 содержащий более 0,05% масс. Si, причём поверхность стали покрыта первым предварительным покрытием из титана 2, имеющим толщину 40 - 1200 нм, и вторым предварительным покрытием из цинка 3.

Изобретение также относится к способу изготовления стальной подложки с покрытием в соответствии с настоящим изобретением, включающему следующие последовательные стадии:

A. Приготовления стальной подложки,

Б. Необязательно подготовки поверхности стальной подложки,

В. Нанесения первого предварительного покрытия,

Г. Необязательно нанесения промежуточного предварительного покрытия,

Д. Нанесения второго предварительного покрытия.

Предпочтительно на стадии Б) подготовку поверхности выполняют травлением или декапированием. Представляется, что эта стадия позволяет очистить стальную подложку, что приводит к улучшению адгезии первого предварительного покрытия.

Предпочтительно на стадиях В) и Г) нанесение первого и промежуточного предварительного покрытия независимо друг от друга выполняют посредством физического вакуумного осаждения. Более предпочтительно нанесение первого и промежуточного предварительных покрытий независимо друг от друга выполняют с помощью процесса магнетронного катодного распыления или процесса струйного осаждения из паровой фазы.

Предпочтительно на стадии Д) нанесение второго предварительного покрытия выполняют способом горячего погружения, способом электроосаждения или вакуумным напылением.

Изобретение также относится к способу изготовления сборки, включающему следующие последовательные стадии:

- Приготовления, по меньшей мере, двух металлических подложек, при этом, по меньшей мере, одна металлическая подложка представляет собой стальную подложку с предварительно нанесённым покрытием в соответствии с настоящим изобретением и

- Сварки, по меньшей мере, двух металлических подложек.

Предпочтительно на стадии II) сварку выполняют точечной сваркой, дуговой сваркой или лазерной сваркой.

С помощью способа в соответствии с настоящим изобретением можно получить сборку из, по меньшей мере, двух металлических подложек, сваренных вместе посредством сварного соединения, в котором, по меньшей мере, одна металлическая подложка является стальной подложкой покрытой покрытием, включающим железо, соединение Fe2TiSi, остальное цинк, причём указанное покрытие покрыто слоем, включающим оксиды титана. По меньшей мере, одна металлическая подложка получена из стальной подложки с предварительно нанесённым покрытием согласно настоящему изобретению.

Не желая быть связанными какой-либо теорией, представляется, что соединения Fe2TiS выделяются в жидком Zn покрытия во время сварки, способствуя интенсивному растворению стали, что предотвращает проникновение цинка в границы стальных зёрен. Более того, представляется, что часть первого слоя предварительного покрытия, включающего титан, мигрирует поверх покрытия на основе цинка и окисляется во время сварки. Таким образом, сборка, согласно настоящему изобретению, имеет высокую стойкость к LME.

Фиг. 2 представляет сварное соединение сборки из двух металлических подложек, где одна металлическая подложка представляет собой стальной лист 11, покрытый первым покрытием, включающим железо, соединения Fe2TiSiz 12, где z составляет 0,01 - 0,8 и представляет атомное отношение, а остальное составляет цинк 13, и вторым покрытием, включающим оксиды титана 14. В этом примере вторая металлическая подложка 15 представляет собой стальной лист без покрытия.

В одном осуществлении стальная подложка не включает внутренних оксидов легирующих элементов стали.

В другом предпочтительном осуществлении стальная подложка включает внутренние оксиды легирующих элементов стали. Предпочтительно стальная подложка включает внутренние оксиды легирующих элементов, включая оксиды кремния, оксиды марганца, оксиды хрома, оксиды алюминия или их смеси.

Предпочтительно вторая металлическая подложка представляет собой стальную подложку или алюминиевую подложку. Предпочтительно вторая металлическая подложка представляет собой стальную подложку с предварительно нанесённым покрытием в соответствии с настоящим изобретением.

Преимущественно сборка включает третью металлическую подложку. Предпочтительно третья металлическая подложка представляет собой стальную подложку или алюминиевую подложку. Предпочтительно третья металлическая подложка представляет собой стальную подложку с предварительно нанесённым покрытием в соответствии с настоящим изобретением.

Наконец, сборки, получаемые способом согласно настоящему изобретению, используют для изготовления деталей транспортного средства.

Чтобы подчеркнуть улучшенные характеристики, полученные за счёт использования сборок согласно изобретению, некоторые конкретные примеры осуществлений будут подробно описаны в сравнении со сборками, подложками известного уровня техники.

Примеры

Для испытаний используют два стальных листа с химическим составом в массовых процентах, указанным в таблице 1.

Таблица 1.

Пример 1: Критическое удлинение LME

Для испытания 1 первое предварительное покрытие из титана, имеющее толщину 900 нм, наносят магнетронным распылением на стальной лист, имеющий состав 1. Затем на титан наносят промежуточный слой предварительного покрытия, представляющий собой нержавеющую сталь 316L. Толщина промежуточного слоя составляет 10 нм. Наконец, второй слой предварительного покрытия, представляющий собой цинковое покрытие, наносят методом струйного осаждения из паровой фазы. Толщина второго слоя предварительного покрытия составляет 7 мкм. Испытание 4 проводят по той же методике на стальном листе состава 3.

Для испытания 2 цинковое покрытие толщиной 7 мкм наносят на стальной лист 1 электроосаждением. Испытание 5 выполняют по той же методике на стальном листе состава 3.

Испытание 3 использует стальной лист без покрытия 1.

Таблица 2.

(Нержавеющая сталь 316L)

(Нержавеющая сталь 316L)

*: согласно настоящему изобретению

Затем в испытаниях сталь 1 - 3 нагревают от температуры окружающей среды до 800°C, 850°C и 900°C со скоростью нагрева 1000°C в секунду с использованием устройства Gleeble. К каждому образцу для испытания на растяжение применяют деформацию растяжения до разрушения. Скорость деформации составляет 3 мм в секунду. Регистрируют растягивающие усилия и смещение, и удлинение при разрыве можно определить по этим кривым напряжение - деформации. Это удлинение при разрыве представляет собой так называемое критическое удлинение LME. Чем выше критическая деформация LME, тем более устойчив образец к LME. Методология также объясняется в публикации под названием «Critical LME Elongation: Un essai Gleeble pour èvaluer la sensibilité au LME d’un acier revêtu soudé par points (Тест Gleeble для оценки чувствительности к LME при точечной сварке стали с покрытием)», Journées Annuelles SF2M 2017, 23-25 октября 2017 г., JA0104, ArcelorMittal-Research Maizières-lès-Metz.

Результаты представлены в следующей таблице 3.

Таблица 3.

*: согласно настоящему изобретению

Результаты показывают, что образец 1 имеет повышенную стойкость к LME по сравнению с образцом 2. Образец 1 и образец 3 имеют одинаковую стойкость к LME.

Пример 2: три листа наложенные один на другой

Чувствительность к LME различных сборок оценивают методом контактной точечной сварки. С этой целью для каждого испытания три стальных листа сваривают контактной точечной сваркой.

Испытание 6 представляет сборку образца 1 с двумя оцинкованными стальными листами состава 2.

Испытание 7 представляет сборку образца 2 с двумя оцинкованными стальными листами состава 2.

Испытание 8 представляет сборку образца 4 с двумя оцинкованными стальными листами состава 2.

Испытание 9 представляет сборку образца 5 с двумя оцинкованными стальными листами состава 2.

Тип сварочного электрода F1 с торцевым диаметром 6 мм; зажимное усилие электрода составляет 450 даН (декаНьютон). Цикл сварки представлен в таблице 4.

Таблица 4.

Каждое испытание повторяют 10 раз, чтобы выполнить 10 точечных сварных швов при силе тока, определяемой как верхний предел сварочного диапазона: Imax, Imax составляет 0,9 - 1,1 * Iexp, Iexp представляет интенсивность, при превышении которой во время сварки появляется выплеск, Iexp определяют в соответствии со стандартом ISO 18278-2.

Наибольшую длину трещины в соединении точечной сваркой затем оценивают после поперечного сечения поверхностной трещины и с использованием оптического микроскопа, как указано в следующей таблице 5. Стойкость к трещинам LME оценивают для 10 точечных сварных швов (представляющих в сумме 100%).

Таблица 5.

< 100 мкм

< 200 мкм

*: согласно настоящему изобретению.

Образцы 6 и 8 согласно настоящему изобретению показывают соответствующую стойкость к LME по сравнению с образцами 7 и 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2018 |

|

RU2764256C2 |

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2729669C1 |

| ОЦИНКОВАННЫЙ СТАЛЬНОЙ ЛИСТ С ВЫСОКОЙ СВАРИВАЕМОСТЬЮ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2018 |

|

RU2732714C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЛИСТА С ЦИНКОВЫМ ПОКРЫТИЕМ, СТОЙКОГО К ЖИДКОМЕТАЛЛИЧЕСКОМУ ОХРУПЧИВАНИЮ | 2018 |

|

RU2761927C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТА С ПОКРЫТИЕМ, ОЦИНКОВАННЫЙ СТАЛЬНОЙ ЛИСТ (ВАРИАНТЫ) И ПРИМЕНЕНИЕ ОЦИНКОВАННОГО СТАЛЬНОГО ЛИСТА | 2021 |

|

RU2807620C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ДЕТАЛИ С ПОКРЫТИЕМ ДЛЯ АВТОМОБИЛЯ И СТАЛЬНАЯ ДЕТАЛЬ С ПОКРЫТИЕМ | 2020 |

|

RU2799369C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА ЖЕЛЕЗО-УГЛЕРОДНО-МАРГАНЦЕВОЙ АУСТЕНИТНОЙ СТАЛИ С ПРЕВОСХОДНОЙ СТОЙКОСТЬЮ К ЗАМЕДЛЕННОМУ ТРЕЩИНООБРАЗОВАНИЮ И ИЗГОТОВЛЕННЫЙ ТАКИМ СПОСОБОМ ЛИСТ | 2007 |

|

RU2417265C2 |

| МНОГОСЛОЙНАЯ ПОДЛОЖКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2661133C2 |

| СБОРОЧНАЯ ЕДИНИЦА, СОДЕРЖАЩАЯ ПО МЕНЬШЕЙ МЕРЕ ДВЕ МЕТАЛЛИЧЕСКИЕ ПОДЛОЖКИ | 2019 |

|

RU2765968C1 |

| ЧУГУННАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2020 |

|

RU2834087C1 |

Группа изобретений относится к стальной подложке с предварительным покрытием, способу изготовления указанной подложки, способу изготовления сборки из по меньшей мере двух указанных подложек, к сборке, полученной указанным способом, и применению указанной сборки для изготовления деталей транспортного средства. Стальная подложка с предварительным покрытием содержит следующие слои: первое предварительное покрытие из титана, необязательно промежуточный слой предварительного покрытия, содержащий по меньшей мере 8 мас.% никеля и по меньшей мере 10 мас.% хрома, железо - остальное, или необязательно промежуточный слой предварительного покрытия, содержащий Fe, Ni, Cr и Ti, в котором содержание Ti превышает или равно 5 мас.%, причем выполняется следующее уравнение: 8 мас.% < Cr + Ti < 40 мас.%, Fe и Ni – остальное; второе предварительное покрытие на основе цинка. Указанная стальная подложка содержит более 0,05 мас.% Si. Обеспечивается сборка, включающая по меньшей мере стальную подложку, которая обладает стойкостью к трещинам, образующимся в результате жидкометаллического охрупчивания. 6 н. и 16 з.п. ф-лы, 2 ил., 5 табл., 2 пр.

1. Стальная подложка с предварительным покрытием, содержащая

первое предварительное покрытие, состоящее из титана и имеющее толщину 40-1200 нм,

необязательно промежуточный слой предварительного покрытия, содержащий по меньшей мере 8 мас. % никеля и по меньшей мере 10 мас. % хрома, железо - остальное, или необязательно промежуточный слой предварительного покрытия, содержащий Fe, Ni, Cr и Ti, в котором содержание Ti превышает или равно 5 мас.%, причем выполняется следующее уравнение: 8 мас.% < Cr + Ti < 40 мас.%, Fe и Ni - остальное, причем промежуточный слой предварительного покрытия имеет толщину 2-30 нм,

второе предварительное покрытие, являющееся покрытием на основе цинка,

при этом указанная стальная подложка содержит более 0,05 мас.% Si.

2. Стальная подложка по п. 1, в которой толщина первого предварительного покрытия составляет 40-80 нм.

3. Стальная подложка по п. 1, в которой толщина первого предварительного покрытия составляет 80-150 нм.

4. Стальная подложка по п. 1, в которой толщина первого предварительного покрытия составляет 150-250 нм.

5. Стальная подложка по п. 1, в которой толщина первого предварительного покрытия составляет 250-450 нм.

6. Стальная подложка по п. 1, в которой толщина первого предварительного покрытия составляет 450-600 нм.

7. Стальная подложка по п. 1, в которой толщина первого предварительного покрытия составляет 600-850 нм.

8. Стальная подложка по п. 1, в которой толщина первого предварительного покрытия составляет 850-1200 нм.

9. Стальная подложка по любому из пп. 1-8, в которой промежуточный слой предварительного покрытия состоит из нержавеющей стали, содержащей 10-13 мас.% никеля, 16-18 мас.% хрома, железо - остальное.

10. Стальная подложка по любому из пп. 1-9, в которой второе предварительное покрытие, являющееся покрытием на основе цинка, содержит 1,2 мас.% Al, 1,2 мас.% Mg, Zn - остальное или 3,7 мас.% Al, 3 мас.% Mg, Zn - остальное.

11. Стальная подложка по любому из пп. 1-9, в которой второе предварительное покрытие, являющееся покрытием на основе цинка, содержит необязательно 0,10-0,40 мас.% Al, остальное цинк.

12. Стальная подложка по любому из пп. 1-11, в которой стальная подложка имеет следующий химический состав, мас.%:

0,05 ≤ C ≤ 0,4,

0,5 ≤ Mn ≤ 30,0,

0,05 ≤ Si ≤ 3,0

и необязательно один или несколько элементов, таких как

Al ≤ 2,0,

P < 0,1,

Nb ≤ 0,5,

B ≤ 0,005,

Cr ≤ 2,0,

Мо ≤ 0,50,

Ni ≤ 1,0,

V ≤ 0,50,

Ti ≤ 0,5,

железо и неизбежные примеси - остальное.

13. Способ изготовления стальной подложки с предварительным покрытием по любому из пп. 1-12, включающий следующие последовательные стадии:

A) обеспечение стальной подложки,

Б) необязательно подготовка поверхности указанной стальной подложки,

В) нанесение слоя первого предварительного покрытия, состоящего из титана и имеющего толщину 40-1200 нм,

Г) необязательно нанесение промежуточного слоя предварительного покрытия, содержащего по меньшей мере 8 мас. % никеля и по меньшей мере 10 мас. % хрома, железо - остальное, или промежуточного слоя предварительного покрытия, содержащего Fe, Ni, Cr и Ti, в котором содержание Ti превышает или равно 5 мас.%, причем выполняется следующее уравнение: 8 мас.% <Cr + Ti < 40 мас.%, Fe и Ni - остальное, причем упомянутый промежуточный слой предварительного покрытия имеет толщину 2-30 нм,

Д) нанесение слоя второго предварительного покрытия на основе цинка.

14. Способ по п. 13, в котором на стадиях В) и Г) нанесение слоя первого предварительного покрытия и промежуточного слоя предварительного покрытия выполняют независимо друг от друга посредством физического осаждения в вакууме.

15. Способ по п. 14, в котором на стадиях В) и Г) нанесение слоя первого предварительного покрытия и промежуточного слоя предварительного покрытия выполняют независимо друг от друга посредством магнетронного катодного распыления или струйного осаждения из паровой фазы.

16. Способ изготовления сборки из по меньшей мере двух стальных подложек с предварительным покрытием, включающий следующие последовательные стадии:

обеспечение по меньшей мере двух стальных подложек, каждая из которых представляет собой стальную подложку с предварительным покрытием по любому из пп. 1-12 или полученную способом по любому из пп. 13-15, и

сварка указанных стальных подложек.

17. Способ по п. 16, в котором сварку выполняют посредством точечной сварки или дуговой сварки.

18. Сборка из по меньшей мере двух стальных подложек с предварительным покрытием по любому из пп. 1-12, соединенных сваркой.

19. Сборка по п. 18, в которой стальная подложка содержит внутренние оксиды легирующих элементов стали.

20. Сборка по п. 19, в которой внутренние оксиды легирующих элементов стали стальной подложки включают следующие оксиды: оксиды кремния, оксиды марганца, оксиды хрома, оксиды алюминия или их смеси.

21. Применение способа изготовления сборки по п. 16 или 17 для изготовления деталей транспортного средства.

22. Применение сборки из по меньшей мере двух стальных подложек с предварительным покрытием по любому из пп. 18-20, соединенных сваркой, для изготовления деталей транспортного средства.

| US 10272514 B2, 30.04.2019 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПОЛУЧЕННОЕ ИЗДЕЛИЕ | 2003 |

|

RU2300579C2 |

| US 10272514 B2, 30.04.2019 | |||

| WO 2018220567 A1, 06.12.2018 | |||

| WO 2019082037 A1, 02.05.2019 | |||

| WO 2019043472 A, 07.03.2019. | |||

Авторы

Даты

2023-07-05—Публикация

2020-06-05—Подача