Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления изделий из бетона в гражданском, промышленном и дорожном строительстве, в том числе с использованием нанотехнологий.

Известна сырьевая смесь для изготовления электропроводящего бетона, включающая портландцемент, порошкообразный графит, песок и воду при следующем соотношении компонентов, мас. %: портландцемент 20-30, порошкообразный графит 25-35, песок 25-45, вода остальное (см. патент РФ №2291130, МПК С04В 28/04, опубл. 10.01.2007 г.).

Недостатками известной сырьевой смеси являются высокое содержание токопроводящего углеродного компонента и портландцемента.

Известен состав электропроводящего бетона, включающий портландцемент, термозитовый песок, воду, углеродсодержащий компонент - углеродистый шлам алюминиевого производства, золу уноса и гиперпластификатор (см. патент РФ №2665324, МПК С04В 28/04, опубл. 29.08.2018 г.).

Недостатком известного состава электропроводящего бетона является сложная рецептура и наличие ограниченных сырьевых компонентов смеси, сложная методика приготовления, требующая дополнительных затрат и специального помольного оборудования.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является бетонная смесь для электропроводного бетона, которая содержит на 1 м3: портландцемент ЦЕМ I 32,5Н - 375 кг (15,78 мас. %); кварцево-полевошпатовый песок с модулем крупности 3,84-670 кг (28,21 мас. %); щебень гранитный фракции 5-20 мм - 1160 (48,84 мас. %); вода - 170 л и углеродные наночастицы (УНЧ), полученные из угля в плазменно-дуговом реакторе - 0,01-1%) от массы цемента (см. Урханова Л.А., Буянтуев С.Л., Урханова А.А., Лхасаранов С.А., Ардашова Г.Р., Федюк Р.С., Свинцов А.П., Иванов И.А. Механические и электрические свойства бетона, модифицированного углеродными наночастицами // Инженерно-строительный журнал. 2019. №8 (92). С. 163-172).

Недостатком известного состава электропроводного бетона является использование песка с модулем крупности 3,84, применение которого приводит к снижению прочности при сжатии электропроводного бетона, и отсутствие эффективного способа введения углеродных наночастиц (УНЧ), полученных из угля в плазменно-дуговом реакторе в бетонную смесь, что влияет на электрические свойства электропроводного бетона.

Задачей, на решение которой направлено изобретение, является разработка состава электропроводного бетона со стабильными электрическими свойствами, использование эффективного способа введения токопроводящего компонента - углеродного наноматериала, образуемого в качестве побочного продукта при плазменной газификации угля, применение кварц-полевошпатового песка с Мкр=2,1, что повышает прочность на сжатие бетона.

Технический результат изобретения заключается в повышении прочности на сжатие, электропроводности бетона, улучшении распределения углеродсодержащего компонента, вводимого в сырьевую смесь для получения заданных стабильных электрических свойств бетона.

Технический результат достигается тем, что сырьевая смесь для электропровоного бетона, включающая портландцемент ЦЕМ I 32,5 Н, углеродный наноматериал, полученный в качестве побочного продукта при плазменной газификации угля, кварц-полевошпатовый песок, гранитный щебень фракции 5-20 мм и воду, согласно изобретению она содержит кварц-полевошпатовый песок с Мкр=2,1, а указанный углеродный наноматериал предварительно подвергнут ультразвуковой обработке в диспергаторе «СТ-400А СТ-Brand» в течение 10 минут с водой затворения, при следующем соотношении компонентов, мас. %:

Отличительной особенностью состава предлагаемой сырьевой смеси для электропроводного бетона является использование ультразвуковой обработки углеродного наноматериала в диспергаторе «СТ-400А СТ-Brand» в течение 10 минут с водой затворения, использование в качестве мелкого заполнителя кварц-полевошпатового песка с модулем крупности Мк=2,1, что способствует повышению прочности на сжатие бетона и получению стабильных электрических свойств.

В ходе проведения экспериментов установлено, что при плазменной газификации угля в одной установке - плазменном реакторе одновременно можно получить синтез-газ, активированный уголь и углеродные наноматериалы, при этом в процессе плазменной обработки углеродные наноматериалы могут образовываться не только из материалов электродов, но и что очень важно, из угля, проходящего плазменную обработку в плазменном реакторе (см. Буянтуев С.Л., Дамдинов Б.Б., Кондратенко А.С. Фуллерены как конденсированная фаза при обработке угольной пыли низкотемпературной плазмой // Наноматериалы и технологии. Наноразмерные структуры в физике конденсированного состояния. Технологии наноразмерных структур: сб. трудов 2-ой научно-практ конф. - Улан-Удэ: Изд-во БГУ, 2009. - С. 230-232).

Предлагаемая сырьевая смесь для электропроводного бетона содержит компоненты при следующем соотношении, мас. %: портландцемент - 16,79-18,89; кварц-полевошпатовый песок с Мкр=2,1 - 29,39-30,64; щебень гранитный фракции 5-20 мм - 41,98-46,18; углеродный наноматериал - 0,08-0,1; вода затворения - 7,56-8,39. Экспериментальные исследования показали, что именно такой состав сырьевой смеси для электропроводного бетона обеспечивает достижение технического результата, заключающегося в повышении прочности при сжатии электропроводного бетона, превышающих показатели прототипа по прочности на сжатие в среднем на 11%, повышении удельной электрической проводимости в 2,7 раза.

Экспериментальными исследованиями установлено, что количественное изменение соотношения компонентов сырьевой смеси для электропроводного бетона (мас. %): портландцемента - 16,79-18,89; кварц-полевошпатового песка с Мкр=2,1 - 29,39-30,64; щебня гранитного фракции 5-20 мм - 41,98-46,18; углеродного наноматериала - 0,08-0,1; воды затворения - 7,56-8,39 позволяет варьировать состав сырьевой смеси для электропроводного бетона без ощутимого изменения прочностных показателей и электрических свойств.

Уменьшение содержания цемента в составе сырьевой смеси для электропроводного бетона приводит к снижению показателей прочности и повышению водопоглощения, а увеличение содержания цемента приводит к увеличению себестоимости электропроводного бетона.

Уменьшение содержания кварц-полевошпатового песка в составе сырьевой смеси для электропроводного бетона приводит к повышению расслаиваемости бетонной смеси, а увеличение содержания кварц-полевошпатового песка приводит к повышению водопотребности бетонной сырьевой смеси для электропроводного бетона и, соответственно, к снижению его прочности.

Уменьшение содержания щебня гранитного фракции 5-20 мм в составе сырьевой смеси для электропроводного бетона приводит к увеличению расхода цемента и повышению себестоимости электропроводного бетона, а увеличение содержания щебня фракции 5-20 мм приводит к повышению расслаиваемости бетонной сырьевой смеси для электропроводного бетона.

Уменьшение содержания углеродного наноматериала в составе сырьевой смеси для электропроводного бетона приводит к снижению показателей прочности и удельной электропроводности, а увеличение содержания углеродного наноматериала приводит к увеличению себестоимости электропроводного бетона.

Компоненты сырьевой смеси для получения электропроводного бетона подобраны таким образом, чтобы получаемые образцы имели максимальные показатели прочности на сжатие.

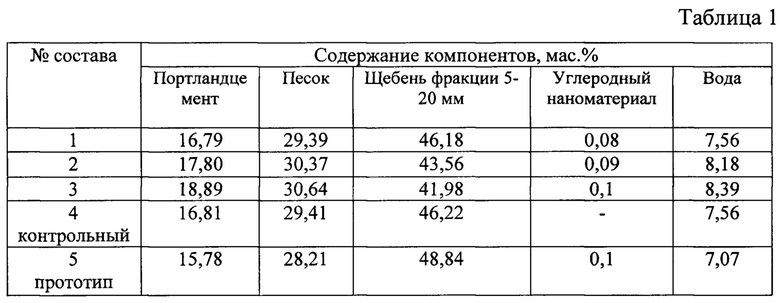

Для получения предлагаемой сырьевой смеси для электропроводного бетона применяют портландцемент ЦВМ I 32,5 Н ГОСТ 31108-2016 ООО «Тимлюйский цементный завод», кварц-полевошпатовый песок (содержание кварца - 65,6 мас. %, полевых шпатов - 27,4 мас. %) с модулем крупности Мкр=2,1, гранитный щебень фракции 5-20 мм, углеродный наноматериал. Готовят три сырьевых смеси компонентов, мас. %: портландцемент - 16,79-18,89; кварц-полевошпатовый песок с Мкр=2,1 - 29,39-30,64; щебень гранитный фракции 5-20 мм - 41,98-46,18; углеродный наноматериал - 0,08-0,1; вода - 7,56-8,39 (составы 1-3, табл. 1), соответственно. Одновременно готовят контрольный бездобавочный состав бетона (состав 4, табл. 1). Кроме того, готовят известный состав электропроводного бетона с использованием портландцемента, кварцево-полевошпатового песка с модулем крупности 3,84, щебня гранитного фракции 5-20 мм, воды и углеродных наночастиц, полученных из угля в плазменно-дуговом реакторе (состав 5 по прототипу, табл. 1).

Сырьевые смеси для составов 1-3 готовят следующим образом: Углеродный наноматериал, полученный в качестве побочного продукта при плазменной газификации угля, подвергают ультразвуковой обработке в ультразвуковом диспергаторе «СТ-400А СТ-Brand» в течение 10 минут вместе с водой затворения. Портландцемент смешивают с кварц-полевошпатовым песком с Мкр=2,1 и щебнем гранитным фракции 5-20 мм, добавляют водную суспензию, содержащую углеродный наноматериал, при водоцементном отношении, равном 0,48, тщательно перемешивают в течение 1 минуты в лабораторном бетоносмесителе, затем формуют образцы-кубы из полученной бетонной сырьевой смеси одинаковой подвижности размером 100×100×100 мм.

Смесь из компонентов контрольного бездобавочного состава (состав 4, табл. 1) готовят следующим образом: портландцемент смешивают с кварц-полевошпатовым песком с Мкр=2,1 и щебнем гранитным фракции 5-20 мм, добавляют воду до водоцементного отношения 0,48, тщательно перемешивают в течение 1 минуты в лабораторном бетоносмесителе, затем формуют образцы-кубы из полученной бетонной смеси одинаковой подвижности размером 100×100×00 мм. Образцы твердеют в нормальных условиях при t=20±2°C и влажности 95-98% в гидравлической ванне затвора.

Известную сырьевую смесь компонентов для электропроводного бетона (состав 5 по прототипу, табл. 1) готовят следующим образом: углеродный наноматериал, полученный в качестве побочного продукта при плазменной газификации угля, перемешивают в течение 10 минут вместе с водой затворения. Портландцемент смешивают с кварц-полевошпатовым песком с Мкр=3,84 и щебнем гранитным фракции 5-20 мм, добавляют водную суспензию, содержащую углеродный наноматериал, при водоцементном отношении, равном 0,45, тщательно перемешивают в течение 1 минуты в лабораторном бетоносмесителе, затем формуют образцы-кубы из полученной бетонной сырьевой смеси одинаковой подвижности размером 100×100×100 мм. Образцы твердеют в нормальных условиях при t=20±2°C и влажности 95-98%. Исследуемые образцы испытывают на прочность через 28 суток. Испытания проводятся по стандартным методикам, и для каждого вида испытаний изготавливаются образцы в соответствии с требованиями ГОСТ 10181-2014 «Смеси бетонные. Методы испытаний», ГОСТ 10180-2012 «Бетоны. Методы определения прочности по контрольным образцам».

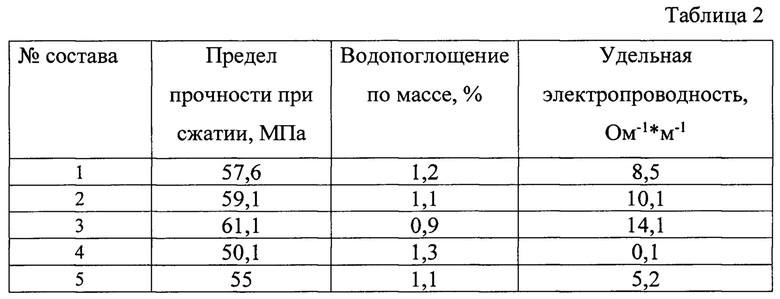

В таблице 2 представлены физико-механические и электрические характеристики составов 1-5 (таблица 1) исследуемых бетонов.

Анализ полученных результатов (табл. 2) позволяет сделать следующие выводы:

- прочность электропроводного бетона с использованием углеродного наноматериала лежит в пределах 57-61 МПа после 28 суток нормального твердения, что превышает характеристики бетона без добавок по прочности на сжатие в среднем на 16-22%, и характеристики электропроводного бетона по прототипу по прочности на сжатие в среднем на 11%;

- применение углеродного наноматериала приводит к увеличению электропроводности до 1,63-2,7 раз.

Предлагаемую сырьевую смесь для электропроводного бетона готовят следующим образом. Отдозированный углеродный наноматериал, полученный в качестве побочного продукта при плазменной газификации угля, подвергают ультразвуковой обработке в ультразвуковом диспергаторе «СТ-400А СТ-Brand» в течение 10 минут вместе с водой затворения. Отдозированные компоненты сырьевой смеси: вяжущее - портландцемент 16,79-18,89 мас. % смешивают с заполнителем - кварц-полевошпатовым песком с Мкр=2,1 в количестве 29,39-30,64 мас. % и щебнем гранитым фракции 5-20 мм в количестве 41,98-46,18 мас. %, добавляют воду затворения в количестве 7,56-8,39 мас. %, содержащую углеродный наноматериал в количестве 0,08-0,1 мас. %, помещают в бетоносмеситель, тщательно перемешивают компоненты в течение 1 минуты, затем из полученной бетонной смеси формуют образцы-кубы одинаковой подвижности размером 100×100×100 мм для контроля качества по параметрам прочности при сжатии, водопоглощении и удельной электропроводности.

Твердение бетона осуществляют в нормальных условиях, а результаты испытаний согласно ГОСТ 10180-2012 «Бетоны. Методы определения прочности по контрольным образцам» представлены в таблице 2.

Примеры, подтверждающие получение сырьевой смеси для электропроводного бетона с использованием в качестве токопроводящего компонента - углеродного наноматериала, в качестве побочного продукта при плазменной газификации угля.

Пример 1. Углеродный наноматериал вводят с водой затворения, затем подвергают ультразвуковой обработке в ультразвуковом диспергаторе «СТ-400А СТ-Brand» в течение 10 минут. Вяжущее - портландцемент смешивают с заполнителями - кварц-полевошпатовым песком с модулем крупности Мкр.=2,1, щебнем гранитным фракции 5-20 мм и водой затворения, содержащей углеродный наноматериал.

Содержание компонентов в смеси, в мас. %:

Портландцемент - 16,79

Кварц-полевошпатовый песок Мкр.=2,1-29,39

Щебень гранитный фракции 5-20 мм - 46,18

Углеродный наноматериал - 0,08

Вода затворения - 7,56.

После перемешивания в бетоносмесителе компонентов сырьевой смеси в течение 1 минуты из полученной бетонной смеси формуют образцы-кубы размером 100×100×100 мм. Образцы твердеют в нормальных условиях при t=20±2°C и влажности 95%.

Предел прочности в возрасте 28 суток при сжатии - 57,6 МПа, удельная электропроводность 8,5 Ом-1*м-1.

Пример 2. Проводят аналогично примеру 1, при следующем соотношении компонентов, мас. %:

Портландцемент - 17,80

Кварц-полевошпатовый песок Мкр.=2,1-30,37

Щебень гранитный фракции 5-20 мм - 43,56

Углеродный наноматериал - 0,09

Вода затворения - 8,18.

Предел прочности в возрасте 28 суток при сжатии - 59,1 МПа, удельная электропроводность 10,1 Ом-1*м-1.

Пример 3. Проводят аналогично примеру 1, при следующем соотношении компонентов, мас. %:

Портландцемент - 18,89

Кварц-полевошпатовый песок Мкр=2,1-30,64

Щебень гранитный фракции 5-20 мм - 41,98

Углеродный наноматериал - 0,1

Вода затворения - 8,39.

Предел прочности в возрасте 28 суток при сжатии - 61,1 МПа, удельная электропроводность 14,1 Ом-1*м-1.

Таким образом, предлагаемая сырьевая смесь для электропроводного бетона имеет следующие преимущества по сравнению с прототипом (см. Урханова Л.А., Буянтуев С.Л., Урханова А.А., Лхасаранов С.А., Ардашова Г.Р., Федюк Р.С., Свинцов А.П., Иванов И.А. Механические и электрические свойства бетона, модифицированного углеродными наночастицами // Инженерно-строительный журнал. 2019. №8 (92). С. 163-172):

- прочность электропроводного бетона с использованием углеродного наноматериала лежит в пределах 57-61 МПа после 28 суток нормального твердения, что превышает характеристики бетона без добавок по прочности на сжатие в среднем на 16-22%, и характеристики электропроводного бетона по прототипу по прочности на сжатие в среднем на 11%;

- применение углеродного наноматериала приводит к увеличению электропроводности до 1,6-2,7 раз.

Предлагаемая сырьевая смесь для электропроводного бетона на основе портландцемента, кварц-полевошпатового песка с Мкр=2,1, щебня гранитного фракции 5-20 мм, углеродного наноматериала и воды затворения может быть использована для изготовления изделий из бетона в гражданском, промышленном и дорожном строительстве, в том числе с использованием нанотехнологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА | 2011 |

|

RU2466110C1 |

| Бетонная смесь | 2024 |

|

RU2841438C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА С НАНОДИСПЕРСНОЙ ДОБАВКОЙ (ВАРИАНТЫ) | 2011 |

|

RU2489381C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА С НАНОДИСПЕРСНОЙ ДОБАВКОЙ | 2011 |

|

RU2471752C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ВЫСОКОПРОЧНОГО ФИБРОБЕТОНА | 2014 |

|

RU2569140C1 |

| СОСТАВ СМЕСИ ДЛЯ АСФАЛЬТОБЕТОНА | 2014 |

|

RU2561435C1 |

| БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2435746C2 |

| БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2439020C2 |

| СОСТАВ АСФАЛЬТОБЕТОНА | 2015 |

|

RU2592509C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627335C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления изделий из бетона в гражданском, промышленном и дорожном строительстве, в том числе с использованием нанотехнологий. Для повышения прочности на сжатие, удельной электропроводности электропроводного бетона сырьевая смесь для электропроводного бетона включает портландцемент ЦЕМ 1 32,5 Н, углеродный наноматериал, полученный в качестве побочного продукта при плазменной газификации угля, кварц-полевошпатовый песок, гранитный щебень фракции 5-20 мм и воду, а кварц-полевошпатовый песок содержит с Мкр=2,1, при этом указанный углеродный наноматериал предварительно подвергнут ультразвуковой обработке в диспергаторе «СТ-400А СТ-Brand» в течение 10 минут с водой затворения, при следующем соотношении компонентов, мас.%: указанный портландцемент 16,79-18,89; кварц-полевошпатовый песок с Мк=2,1 29,39-30,64; щебень гранитный фракции 5-20 мм 41,98-46,18, указанный углеродный наноматериал 0,08-0,1; вода затворения 7,56-8,39. 2 табл.

Сырьевая смесь для электропроводного бетона, включающая портландцемент ЦЕМ 1 32,5 Н, углеродный наноматериал, полученный в качестве побочного продукта при плазменной газификации угля, кварц-полевошпатовый песок, гранитный щебень фракции 5-20 мм и воду, отличающаяся тем, что она содержит кварц-полевошпатовый песок с модулем крупности Мкр=2,1, а указанный углеродный наноматериал предварительно подвергнут ультразвуковой обработке в диспергаторе «СТ-400А CT-Brand» в течение 10 минут вместе с водой затворения, при следующем соотношении компонентов, мас.%:

| Механические и электрические свойства бетона, модифицированного углеродными наночастицами | |||

| Урханова Л.А., Буянтуев С.Л., Урханова А.А., Лхасаранов С.А., Ардашова Г.Р., Федюк Р.С., Свинцов А.П., Иванов И.А | |||

| Инженерно-строительный журнал, 2019 г., N8(92), с | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО БЕТОНА | 2005 |

|

RU2291130C1 |

| Электропроводящий бетон | 2017 |

|

RU2665324C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА | 2011 |

|

RU2466110C1 |

Авторы

Даты

2022-01-18—Публикация

2020-07-29—Подача