Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления изделий из бетона в гражданском, промышленном и дорожном строительстве, в том числе с использованием нанотехнологий.

Известен состав фибробетонной смеси, включающей портландцемент, кварцевый песок, минеральное волокно и воду. В качестве минерального волокна используют отходы производства базальтового волокна при следующем соотношении компонентов, мас. %: портландцемент 20-22, кварцевый песок 43-44, отходы производства базальтового волокна 3,5-5, вода остальное (см. патент РФ №2288198, МПК С04В 28/02, опубл. 27.11.2006 г.).

Недостатками смеси являются недостаточная прочность на изгиб, сжатие, раскалывание, морозостойкость.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является сырьевая смесь для строительных материалов, включающая портландцемент М500Д0 производства ОАО «Новотроицкий цементный завод», кварцевый песок с модулем крупности Мкр=1,5-2,0, тонкое базальтовое волокно по ТУ 5952-036-05328981-2004 производства ОАО «Ивотстекло» в виде отрезков базальтового ровинга, изготовленного из базальта Украинского месторождения, полифункциональный модификатор бетона МБ 10-01 (см. Бучкин А.В. Мелкозернистый бетон высокой коррозионной стойкости, армированный тонким базальтовым волокном: Автореф. дисс. на соискание уч. степени канд. техн. наук. - Москва, 2011. - 20 с.).

Недостатком состава сырьевой смеси для получения строительных материалов является повышенный расход кременеземсодержащей модифицирующей добавки, используемой для повышения коррозионной стойкости базальтового волокна, и использование в качестве армирующего компонента базальтового ровинга, себестоимость производства которого высока.

Задачей, на решение которой направлено изобретение, является разработка состава сырьевой смеси для получения высокопрочного фибробетона с улучшенными строительно-техническими и эксплуатационными свойствами и использование в качестве армирующего компонента фибробетона - базальтового волокна, полученного центробежно-дутьевым способом, более экономичным по сравнению с базальтовым ровингом.

Технический результат изобретения заключается в повышении прочности на изгиб и на сжатие, коррозионной стойкости фибробетона, уменьшении расхода кремнеземсодержащего компонента, вводимого в сырьевую смесь для повышения коррозионной стойкости базальтового волокна.

Технический результат достигается тем, что сырьевая смесь для высокопрочного фибробетона, включающая портландцемент, кварц-полевошпатовый песок, армирующий компонент, кремнеземсодержащую добавку и воду, согласно изобретению в качестве армирующего компонента содержит базальтовое волокно, полученное центробежно-дутьевым способом, а в качестве кремнеземсодержащей добавки - нанодисперсный порошок диоксида кремния Таркосил-05, при следующем соотношении компонентов, мас. %: портландцемент - 23,28-27,37; кварц-полевошпатовый песок - 63,37-66,36; базальтовое волокно - 0,93-1,09; нанодисперсный порошок диоксида кремния Таркосил-05 - 0,12-0,14; вода - 9,31-10,95, при этом используют нанодисперсный порошок диоксида кремния Таркосил-05, предварительно подвергнутый обработке в ультразвуковом диспергаторе совместно с водой затворения в течение 10 минут, а портландцемент совместно с базальтовым волокном смешан в виброистирателе в течение 45 секунд.

Отличительной особенностью состава предлагаемой сырьевой смеси для высокопрочного фибробетона является использование в качестве армирующего компонента базальтового волокна, полученного центробежно-дутьевым способом, что способствует повышению прочности при сжатии и изгибе фибробетона, использование в качестве кремнеземсодержащей добавки - нанодисперсного порошка диоксида кремния Таркосил-05, введение которой в состав сырьевой смеси способствует повышению коррозионной стойкости базальтового волокна, а также дополнительному повышению прочности на сжатие и изгиб высокопрочного фибробетона.

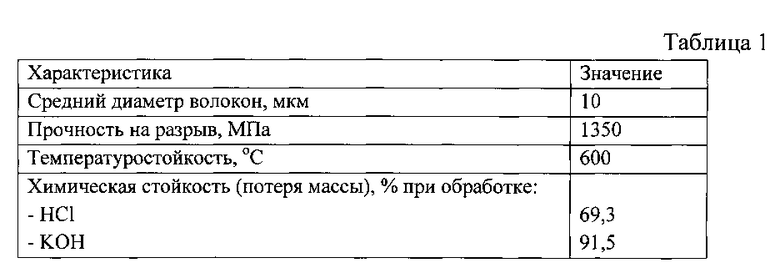

В качестве армирующего компонента высокопрочного фибробетона в предлагаемом изобретении использовано базальтовое волокно, полученное центробежно-дутьевым способом при расплавлении сырьевых материалов в электромагнитном технологическом реакторе (см. Буянтуев С.Л., Кондратенко А.С. Исследование физико-химических свойств минеральных волокон, полученных с помощью электромагнитного технологического реактора // Вестник ВСГУТУ. 2013. №5 (44). С. 123-129). Полученные минеральные волокна имеют следующие характеристики (табл. 1).

Нанодисперсный порошок диоксида кремния Таркосил-05 получен способом (см. патент RU №2067077, МПК С01В 33/18 опубл. в бюл. №27, 1996 г.), со средним размером первичных частиц около 53 нм, с удельной поверхностью 50,6 м2/г (по данным прибора для измерения удельной поверхности «Сорби-М»). Ранее нанодисперсный порошок диоксида кремния Таркосил-05 использовался в составе сырьевой смеси для производства высокопрочного бетона с использованием портландцемента и композиционных вяжущих (см. патент РФ №2471752, МПК С04В 38/00, опубл. 10.01.2013 г., патент РФ №2489381, МПК С04В 28/02, опубл. 10.08.2013 г.). В составе данных сырьевых смесей нанодисперсный порошок диоксида кремния Таркосил-05 использовался для регулирования микроструктуры затвердевающего камня, ускорения пуццолановой реакции и образования дополнительного количества гидросиликатов кальция (ГСК), преимущественно низкоосновных типа CSH(I). В составе сырьевой смеси для высокопрочного фибробетона нанодисперсный порошок диоксида кремния Таркосил-05 используется для связывания выделяющейся при гидратации портландцемента извести и снижения тем самым негативного влияния ее на базальтовое волокно.

Нанодисперсный порошок диоксида кремния Таркосил-05 состоит более чем на 99% из аморфного кремнезема, содержание примесей, в мас. %: Al - 0,01, Fe - 0,01, Ti - 0,03.

Повышение прочности на сжатие и изгиб фибробетона происходит за счет введения в сырьевую смесь армирующего компонента - базальтового волокна, введение которого уменьшает развитие микротрещин бетона при нагружении и увеличивает прочность сцепления волокна с портландцементом в силу их химического сродства, а введение кремнеземсодержащей добавки - нанодисперсного порошка диоксида кремния Таркосил-05 - повышает коррозионную стойкость армирующего компонента и прочность при сжатии и изгибе фибробетона за счет связывания извести, выделяющейся при гидратации портландцемента, и образования дополнительного количества гидросиликатов кальция.

Введение в состав фибробетона добавки - нанодисперсного порошка диоксида кремния Таркосил-05 позволяет регулировать микроструктуру затвердевающего камня и, соответственно, его физико-механические свойства. Введение указанной добавки ускоряет пуццолановую реакцию. Ускорение пуццолановой реакции и образование большого количества гидросиликатов кальция (ГСК), преимущественно низкоосновных типа CSH(I), благодаря наночастицам аморфного кремнезема увеличивает коррозионную стойкость базальтового волокна, прочностные характеристики бетона.

Электронно-микроскопический анализ показал, что поверхность базальтового волокна, прокипяченного в растворе извести с добавлением в раствор нанодисперсного порошка диоксида кремния Таркосил-05, осталась гладкой и ровной с незначительными вкраплениями новообразований, продуктов взаимодействия добавки с известью.

Предлагаемая сырьевая смесь для высокопрочного фибробетона содержит компоненты при следующем соотношении, мас. %: портландцемент - 23,28-27,37; кварц-полевошпатовый песок - 63,37-66,36; базальтовое волокно - 0,93-1,09; нанодисперсный порошок диоксида кремния Таркосил-05 - 0,12-0,14; вода - 9,31-10,95. Экспериментальные исследования показали, что именно такой состав сырьевой смеси для высокопрочного фибробетона обеспечивает достижение технического результата, заключающегося в использовании базальтового волокна, полученного центробежно-дутьевым способом и обладающего менее однородными качественными характеристиками по сравнению с базальтовым ровингом, повышении прочности при изгибе и сжатии фибробетона, превышающих показатели прототипа по прочности на сжатие в среднем на 15-20%, на изгиб - 30-36%, и бездобавочного бетона по прочности на сжатие в среднем на 35-40%, на изгиб - 60-65%, повышении коррозионной стойкости базальтового волокна, снижении расхода кремнеземсодержащего компонента в 28 раз.

Кроме того, изготовление базальтового ровинга по прототипу является более сложным, трудоемким способом.

Экспериментальными исследованиями установлено, что количественное изменение соотношения компонентов сырьевой смеси для высокопрочного фибробетона (мас. %): портландцемента - 23,28-27,37, кварц-полевошпатового песка - 63,37-66,36, базальтового волокна - 0,93-1,09, нанодисперсного порошка диоксида кремния Таркосил-05 - 0,12-0,14, воды - 9,31-10,95, позволяет варьировать состав бетона без ощутимого изменения прочностных показателей.

Компоненты сырьевой смеси для получения высокопрочного фибробетона подобраны таким образом, чтобы получаемые образцы имели максимальные показатели прочности на сжатие и изгиб.

Для получения предлагаемой сырьевой смеси для высокопрочного фибробетона применяют портландцемент М400 Д0 ООО «Тимлюйский цементный завод», кварц-полевошпатовый песок (содержание кварца - 65,6 мас. %, полевых шпатов - 27,4 мас. %) с модулем крупности Мкр=2,1, базальтовое волокно на основе базальта Селендумского месторождения Республики Бурятия, нанодисперсный порошок диоксида кремния Таркосил-05.

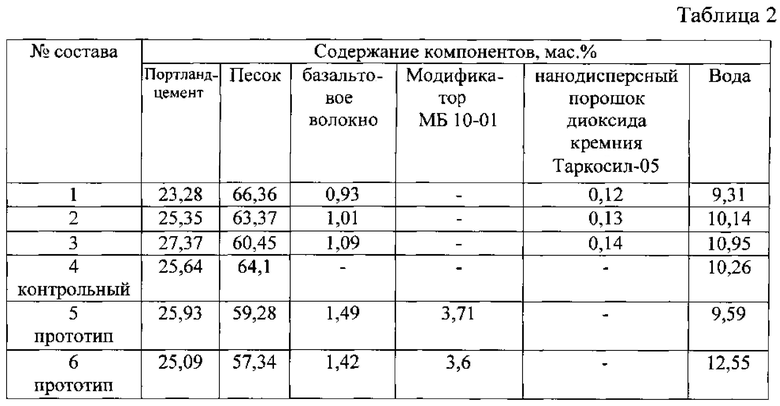

Готовят три смеси компонентов, мас. %: портландцемент - 23,28-27,37, кварц-полевошпатовый песок - 63,37-66,36, базальтовое волокно - 0,93-1,09, нанодисперсный порошок диоксида кремния Таркосил-05 - 0,12-0,14, вода - 9,31-10,95 (составы 1-3, табл. 2) соответственно. Одновременно готовят контрольный бездобавочный состав бетона (состав 4, табл. 2). Кроме того, готовят два известных состава бетона с использованием портландцемента, кварцевого песка, базальтового волокна, полифункционального модификатора бетона МБ 10-01 и воды (составы 5 и 6 по прототипу, табл. 2).

Смеси для составов 1-3 готовят следующим образом: Нанодисперсный порошок диоксида кремния Таркосил-05, полученный на ускорителе электронов с удельной поверхностью 50,6 м2/г (по данным прибора для измерения удельной поверхности «Сорби-М»), подвергают ультразвуковой обработке в ультразвуковом диспергаторе «СТ-400А СТ-Brand» в течение 10 минут вместе с водой затворения. Портландцемент предварительно смешивают с базальтовым волокном в виброистирателе ВИ-4*350 в течение 45 сек, затем смешивают с кварц-полевошпатовым песком с Мкр=2,1, добавляют водную суспензию, содержащую нанодисперсный порошок диоксида кремния Таркосил-05, при водоцементном отношении, равном 0,4, тщательно перемешивают в течение 1 минуты в лабораторном бетоносмесителе, затем формуют образцы-призмы из полученной бетонной смеси одинаковой подвижности размером 40×40×160 мм.

Смесь из компонентов контрольного бездобавочного состава (состав 4, табл. 2) готовят следующим образом: портландцемент смешивают с кварц-полевошпатовым песком с Мкр=2,1, добавляют воду до водоцементного отношения 0,4, тщательно перемешивают в течение 1 минуты в лабораторном бетоносмесителе, затем формуют образцы-призмы из полученной бетонной смеси одинаковой подвижности размером 40×40×160 мм. Образцы твердеют в нормальных условиях при t=20±2°C и влажности 95-98% в гидравлической ванне затвора.

Известные смеси компонентов (составы 5, 6 - по прототипу, табл. 2) готовят следующим образом: портландцемент, кварцевый песок, полифункциональный модификатор МБ 10-01 и воду перемешивают в течение 1 минуты в лабораторном бетоносмесителе, затем в смесь добавляют базальтовое волокно и перемешивают в лабораторном бетоносмесителе в течение 15 сек, затем формуют образцы-призмы одинаковой подвижности размером 40×40×160 мм. Образцы твердеют в нормальных условиях при t=20±2°C и влажности 95-98%. Исследуемые образцы испытывают на прочность через 28 суток. Испытания проводятся по стандартным методикам, и для каждого вида испытаний изготавливаются образцы в соответствии с требованиями ГОСТ 10181.1-81 «Смеси бетонные. Методы определения удобоукладываемости», ГОСТ 10180-90 (СТ СЭВ 3978-83) «Бетоны. Методы определения прочности по контрольным образцам».

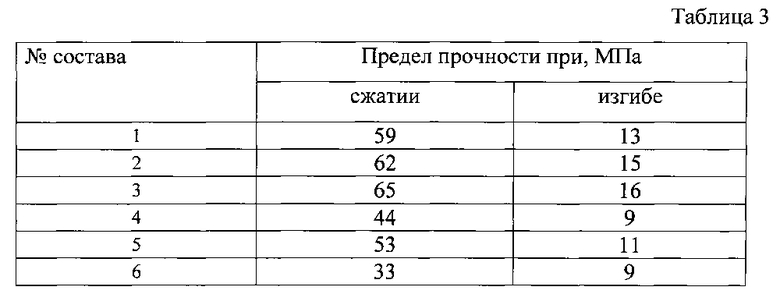

В таблице 3 представлены физико-механические характеристики составов 1-6 исследуемых бетонов.

Анализ полученных результатов (табл. 3) позволяет сделать следующие выводы:

- прочность фибробетона с использованием базальтового волокна, полученного центробежно-дутьевым способом, и нанодисперсного порошка диоксида кремния Таркосил-05 лежит в пределах 59-65 МПа после 28 суток нормального твердения, что превышает характеристики бетона без добавок по прочности на сжатие в среднем на 35-40%, на изгиб - 60-65%, и характеристики фибробетона по прототипу по прочности на сжатие в среднем на 15-20%, на изгиб - 30-36%;

- применение нанодисперсного порошка диоксида кремния Таркосил-05 приводит к повышению коррозионной стойкости базальтового волокна за счет связывания извести, образующейся при гидратации портландцемента;

- использование нанодисперсного порошка диоксида кремния Таркосил-05 взамен полифункционального модификатора МБ 10-01 (по прототипу) приводит к снижению расхода кремнеземсодержащего компонента в 28 раз.

Предлагаемую сырьевую смесь для высокопрочного фибробетона готовят следующим образом. Отдозированный нанодисперсный порошок диоксида кремния Таркосил-05 помещают в отдозированную воду и подвергают ультразвуковой обработке в ультразвуковом диспергаторе «СТ-400А СТ-Brand» в течение 10 минут. Отдозированные компоненты сырьевой смеси: вяжущее - портландцемент 23,28-27,37 мас. % предварительно смешивают с базальтовым волокном в количестве 0,93-1,09 мас. % в виброистирателе ВИ-4*350 в течение 45 сек, затем смешивают с заполнителем - кварц-полевошпатовым песком с Мкр=2,1 в количестве 63,37-66,36 мас. %, добавляют воду в количестве 9,31-10,95 мас. %, содержащую нанодисперсный порошок диоксида кремния Таркосил-05 в количестве 0,12-0,14 мас. %, помещают в бетоносмеситель, тщательно перемешивают компоненты в течение 1 минуты, затем из полученной бетонной смеси формуют образцы-призмы одинаковой подвижности размером 40×40×160 мм для контроля качества по параметрам прочности при сжатии и изгибе.

Твердение бетона осуществляют в нормальных условиях, а результаты испытаний согласно ГОСТ 10180-90 «Бетоны. Методы определения прочности по контрольным образцам» представлены в таблице 3.

Примеры, подтверждающие получение сырьевой смеси для высокопрочного фибробетона с использованием в качестве армирующего компонента - базальтового волокна, полученного центробежно-дутьевым способом, и в качестве кремнеземсодержащей добавки - нанодисперсного порошка диоксида кремния Таркосил-05.

Пример 1. Нанодисперсный порошок диоксида кремния Таркосил-05 вводят с водой затворения, затем подвергают ультразвуковой обработке в ультразвуковом диспергаторе «СТ-400А СТ-Brand» в течение 10 минут. Вяжущее - портландцемент предварительно смешивают с базальтовым волокном в виброистирателе ВИ-4*350 в течение 45 сек, смешивают с заполнителями - кварц-полевошпатовым песком с модулем крупности Мкр=2,1 и водой, содержащей нанодисперсный порошок диоксида кремния Таркосил-05.

Содержание компонентов в смеси, в мас. %:

Портландцемент - 23,28

Кварц-полевошпатовый песок Мкр=2,1 - 66,36

Базальтовое волокно - 0,93

Нанодисперсный порошок диоксида кремния Таркосил-05 - 0,12

Вода - 9,31.

После перемешивания в бетоносмесителе компонентов в течение 1 минуты из полученной бетонной смеси формуют образцы-балочки размером 40×40×160 мм. Образцы твердеют в нормальных условиях при t=20±2°C и влажности 95%.

Предел прочности в возрасте 28 суток при сжатии 59 МПа, при изгибе 13 МПа.

Пример 2. Проводят аналогично примеру 1, при следующем соотношении компонентов, мас. %:

Портландцемент - 25,35

Кварц-полевошпатовый песок Мкр=2,1-63,37

Базальтовое волокно - 1,01

Нанодисперсный порошок диоксида кремния Таркосил-05 - 0,13

Вода - 10,14.

Предел прочности в возрасте 28 суток при сжатии 62 МПа, при изгибе 15 МПа.

Пример 3. Проводят аналогично примеру 1, при следующем соотношении компонентов, мас. %:

Портландцемент - 27,37

Кварц-полевошпатовый песок Мкр.=2,1 - 60,45

Базальтовое волокно - 1,09

Нанодисперсный порошок диоксида кремния Таркосил-05 - 0,14

Вода - 10,95.

Предел прочности в возрасте 28 суток при сжатии 65 МПа, при изгибе 16 МПа.

Таким образом, предлагаемая сырьевая смесь для высокопрочного фибробетона имеет следующие преимущества по сравнению с прототипом (см. Бучкин А.В. Мелкозернистый бетон высокой коррозионной стойкости, армированный тонким базальтовым волокном: Автореф. дисс. на соискание уч. степени канд. техн. наук. - Москва, 2011. - 20 с.):

- использование в качестве армирующего компонента фибробетона базальтового волокна, полученного центробежно-дутьевым способом и обладающего менее однородными качественными характеристиками по сравнению с базальтовым ровингом, позволяет получить высокопрочный фибробетон с улучшенными физико-механическими и эксплуатационными свойствами, которые превосходят свойства фибробетона по прототипу;

- введение кремнеземсодержащей добавки - нанодисперсного порошка диоксида кремния Таркосил-05 - повышает коррозионную стойкость армирующего компонента и прочность при сжатии и изгибе фибробетона за счет связывания извести, выделяющейся при гидратации портландцемента, и образования дополнительного количества гидросиликатов кальция;

- использование нанодисперсного порошка диоксида кремния Таркосил-05 взамен полифункционального модификатора МБ 10-01 (по прототипу) приводит к снижению расхода кремнеземсодержащего компонента в 28 раз;

- фибробетон с использованием базальтового волокна и нанодисперсного порошка диоксида кремния Таркосил-05 превышает характеристики бетона без добавок по прочности на сжатие в среднем на 35-40%, на изгиб - 60-65%, а характеристики фибробетона по сравнению с прототипом по прочности на сжатие в среднем на 15-20%, на изгиб - 30-36%.

Предлагаемая сырьевая смесь для высокопрочного фибробетона на основе портландцемента, кварц-полевошпатового песка, базальтового волокна и нанодисперсного порошка диоксида кремния Таркосил-05 может быть использована для изготовления изделий из бетона в гражданском, промышленном и дорожном строительстве, в том числе с использованием нанотехнологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА С НАНОДИСПЕРСНОЙ ДОБАВКОЙ (ВАРИАНТЫ) | 2011 |

|

RU2489381C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА С НАНОДИСПЕРСНОЙ ДОБАВКОЙ | 2011 |

|

RU2471752C1 |

| Высокопрочный порошково-активированный бетон | 2020 |

|

RU2743909C1 |

| Бетонная смесь | 2024 |

|

RU2841438C1 |

| Бетонная смесь | 2021 |

|

RU2769178C1 |

| ВЫСОКОПРОЧНЫЙ МЕЛКОЗЕРНИСТЫЙ БЕТОН НА ОСНОВЕ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО С ИСПОЛЬЗОВАНИЕМ ТЕХНОГЕННОГО СЫРЬЯ | 2016 |

|

RU2625410C1 |

| СПОСОБЫ ПОВЫШЕНИЯ ПРОЧНОСТИ БЕТОНА ПРИ СЖАТИИ С ИСПОЛЬЗОВАНИЕМ НАНОКРЕМНЕЗЁМА, ПОЛУЧЕННОГО ИЗ ГИДРОТЕРМАЛЬНОГО РАСТВОРА | 2015 |

|

RU2599739C1 |

| Способ модифицирования бетона комплексной добавкой, включающей гидротермальные наночастицы SiO и многослойные углеродные нанотрубки | 2020 |

|

RU2750497C1 |

| ВЫСОКОПРОЧНЫЙ МЕЛКОЗЕРНИСТЫЙ БЕТОН НА ОСНОВЕ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО С ПРИМЕНЕНИЕМ ТЕХНОГЕННОГО СЫРЬЯ | 2016 |

|

RU2627811C1 |

| Композиционная сырьевая смесь для изготовления фибробетона | 2021 |

|

RU2770375C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления изделий из бетона в гражданском, промышленном и дорожном строительстве, в том числе с использованием нанотехнологий. Сырьевая смесь для высокопрочного фибробетона, включающая портландцемент, кварц-полевошпатовый песок Мкр=2,1, армирующий компонент, кремнеземсодержащую добавку и воду в качестве армирующего компонента содержит базальтовое волокно, полученное центробежно-дутьевым способом, а в качестве кремнеземсодержащей добавки - нанодисперсный порошок диоксида кремния Таркосил-05, при следующем соотношении компонентов, мас. %: портландцемент - 23,28-27,37; кварц-полевошпатовый песок Мкр=2,1 - 63,37-66,36; базальтовое волокно - 0,93-1,09; нанодисперсный порошок диоксида кремния Таркосил-05 - 0,12-0,14; вода - 9,31-10,95, при этом используют нанодисперсный порошок диоксида кремния Таркосил-05, предварительно подвергнутый обработке в ультразвуковом диспергаторе совместно с водой затворения в течение 10 минут, а портландцемент совместно с базальтовым волокном смешан в виброистирателе в течение 45 секунд. Технический результат изобретения заключается в повышении прочности на изгиб и на сжатие, коррозионной стойкости фибробетона, уменьшении расхода кремнеземсодержащего компонента, вводимого в сырьевую смесь для повышения коррозионной стойкости базальтового волокна. 3 табл.

Сырьевая смесь для высокопрочного фибробетона, включающая портландцемент, кварц-полевошпатовый песок Мкр=2,1, армирующий компонент, кремнеземсодержащую добавку и воду, отличающаяся тем, что в качестве армирующего компонента содержит базальтовое волокно, полученное центробежно-дутьевым способом, а в качестве кремнеземсодержащей добавки - нанодисперсный порошок диоксида кремния Таркосил-05, при следующем соотношении компонентов, мас. %:

при этом используют нанодисперсный порошок диоксида кремния Таркосил-05, предварительно подвергнутый обработке в ультразвуковом диспергаторе совместно с водой затворения в течение 10 минут, а портландцемент совместно с базальтовым волокном смешан в виброистирателе в течение 45 секунд.

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2007 |

|

RU2388712C2 |

| RU 22233254 С1, 27.04.2004 | |||

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2281262C1 |

| ФИБРОБЕТОННАЯ СМЕСЬ | 2010 |

|

RU2423331C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГКИЙ БЕТОН | 2012 |

|

RU2515450C1 |

| US 7727327 B2, 01.06.2010 | |||

| US 2010005895 A1, 11.03.2010 | |||

| US 2008013942 A1, 12.06.2008. | |||

Авторы

Даты

2015-11-20—Публикация

2014-10-13—Подача