Изобретение относится к химико-технологическим процессам, в частности к химическим способам получения оксида алюминия из нитрата алюминия с высоко упорядоченной структурой.

Известен способ получения оксида алюминия из бокситовых руд. Чаще всего применяется метод спекания боксито-известковой шихты (алюминиевой руды, соды и известняка), с последующим выщелачиванием полученного спека водой. (Металлургия цветных металлов. Уткин Н.И. Учебник для техникумов. М.: Металлургия, 1985. 440 с.).

Недостатком данного способа являются низкая чистота, а также низкая химическая активность получаемого оксида алюминия.

Наиболее близким по технической сущности и достигаемому предлагаемому эффекту является способ получения однородной фазы нанокристаллического порошка оксида алюминия с размером частиц менее 100 нм (Патент РФ №2424186, Способ получения нанокристаллов оксида алюминия МПК C01F 7/02, В82В 3/00 от 20.07.2011 г.). В данном способе соединения алюминия (из ряда: хлорид, нитрат, сульфат, гидроксид) смешивают с целлюлозой в воде до образования однородной дисперсной фазы. Состав исходной смеси соединений алюминия с целлюлозой готовят при массовом соотношении 1:1,3÷2,0. Полученную дисперсную фазу отфильтровывают, нагревают до 500-850°С, затем помещают в автоклав, где осуществляется гидротермальная обработка в кислой среде.

Недостатком указанного метода является низкая степень однородности размера мезопор оксида алюминия, а также техническая сложность осуществления автоклавной обработки.

Технической проблемой является трудность получения оксида алюминия с высокой степенью однородности размера мезопор.

Техническим результатом является повышение химической активности оксида алюминия путем увеличения однородности размера мезопор.

Поставленный технический эффект достигается тем, что в способе получения оксида алюминия, включающем предварительное смешивание водного раствора нитрата алюминия с компонентом, повышающим однородность структуры раствора, с последующей термообработкой, согласно предлагаемому решению, в качестве компонента, повышающего однородность структуры раствора, используют полиэтиленгликолевый эфир изооктилфенола (ОП-10), при этом 37,5 масс. % водный раствор нитрата алюминия смешивают с 39-49 масс. % ОП-10, затем подвергают гидролизу парами аммиака в реакторе с сосудом с 10 масс. % раствором аммиака, после чего полученный продукт промывают в 96 масс. % этаноле, затем высушивают при 80-90°С и подвергают прокаливанию при 440-460°С.

То, что в предлагаемом решении предварительно смешивают водный раствор нитрата алюминия с неиногенным поверхностно-активным веществом ОП-10 позволяет влиять на морфологию и дисперсный состав конечного продукта оксида алюминия, т.е. получить высоко однородный наноразмерный материал за счет образования промежуточного жидкокристаллического раствора с последующим его гидролизом. Известно, что в многокомпонентных системах, содержащих воду и ПАВ, могут возникать термодинамически устойчивые фазы, в т.ч. жидкие кристаллы, обладающие однородной структурой с характерным размером мицелл от 3 до 100 нм. Образование таких жидких кристаллов, содержащих нитрат алюминия, позволяет при последующей обработке парами аммиака получать однородный по дисперсной структуре оксигидроксид алюминия, обладающий высоким объемом мезопор, в результате чего повышается химическая активность конечного продукта. При использовании паров аммиака формирование оксигидроксида алюминия протекает медленно, в условиях, близких к равновесию, так что при гидролизе образуется однородный высоко упорядоченный продукт.

При этом используют постоянные по массе количества нитрата алюминия и воды и переменные концентрации поверхностно-активного вещества (ОП-10).

Введение менее 39 масс. % ОП-10 не позволяет получить жидкокристаллический раствор и приводит к формированию оксида алюминия с неоднородной структурой и низким объемом мезопор. Увеличение количества ОП-10 более 49 масс. % практически полностью исключает образование оксида алюминия ввиду его растворимости в столь концентрированных растворах ОП-10.

Высушивание полученного продукта при температуре менее 80°С увеличивает время выдержки для обеспечения полного испарения спирта, а при температуре более 90°С процесс высушивания происходит очень интенсивно и приводит к перегреву образцов.

Прокаливание продукта при температуре менее 440°С увеличивает время выдержки для обеспечения полного разрушения остатков, а при температуре более 460°С процесс прокаливания происходит очень интенсивно и приводит к изменению морфологии образцов.

Способ осуществляется следующим образом.

Нитрат алюминия помещают в сосуд и добавляют воду. Затем полученную смесь перемешивают 20-30 минут до полного растворения соли. После этого к раствору добавляют ОП-10, нагревают до 80-90°С и перемешивают до однородности в течение 1-1,5 ч, охлаждают и выдерживают 1,5-2 ч при комнатной температуре до формирования жидкокристаллической структуры. Емкость с полученным жидкокристаллическим раствором помещают в реактор совместно с сосудом с 10 масс. % раствором аммиака в воде и оставляют на 15-20 суток до полного протекания гидролиза. Полученный продукт промывают 96 масс. % раствором этанола, объем которого в 5-7 раз больше объема влажного оксигидроксида. После 3-5 суток выдержки влажного оксигидроксида в этаноле, раствор сливают, а промытый оксигидроксид высушивают при 80-90°С в течение 1-1,5 суток и подвергают прокаливанию при 440-460°С в течение 1-1,5 суток с целью окончательного удаления примесей ОП-10 и нитрата аммония, а также формирования оксида алюминия.

Согласно предлагаемому способу был осуществлен синтез оксида алюминия. Нитрат алюминия (Al(NO3)3*9H2O) в количестве 36 г растворяли в 60 г воды для получения 37,5 масс. % водного раствора нитрата алюминия. Затем к полученному раствору добавляли 39 масс. % полиэтиленгликолевого эфира изооктилфенола (ОП-10). После этого выдерживали при 80°С 1,5 ч до полного растворения компонентов и 2 ч при комнатной температуре до формирования жидкокристаллического раствора. Полученный жидкокристаллический раствор помещали в реактор с сосудом, содержащим 10 масс. % раствор аммиака и оставляли до полного формирования осадка оксигидроксида алюминия в течение 20 суток. Полученный продукт промывали в 96 масс. % этаноле в течение 4 суток, затем высушивали при 80°С в течение 1,5 суток и подвергали прокаливанию при 450°С в течение 1,5 суток.

Аналогично был получен оксид алюминия в условиях, отличающихся тем, что использовали 37,5 масс. % водный раствор нитрата алюминия, к которому добавляли 29 или 49 масс. % ОП-10. Каждый опыт проводился дважды для увеличения надежности результатов.

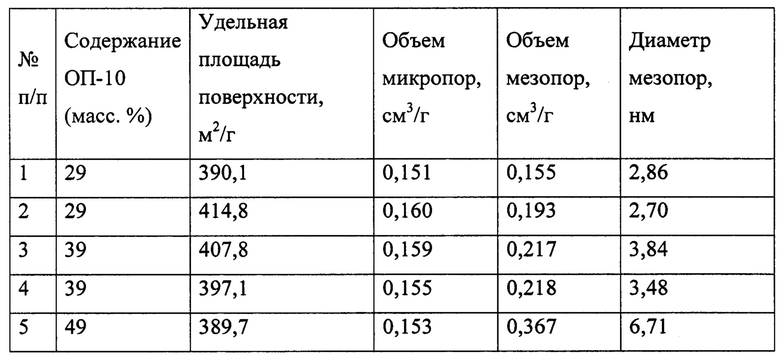

Результаты исследования удельной площади поверхности, объема и среднего диаметра пор оксида алюминия сведены в таблицу. Данные получены по изотермам низкотемпературной адсорбции-десорбции азота. Для расчета применялись методы, реализованные программным обеспечением прибора ASAP Micromeritics.

Как видно из таблицы, все образцы обладают одинаково высокой удельной поверхностью и объемом микропор, но диаметр и объем мезопор монотонно увеличивается с ростом концентрации ОП-10. При этом одновременно повышается однородность по размеру мезопор.

Предлагаемый способ найдет применение в химической промышленности для получения мезопористого оксида алюминия, предназначенного для изготовления специальных видов керамики, производства сорбентов и носителей для катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ЦЕОЛИТА СО СТРУКТУРОЙ MTW (ТИПА ZSM-12) | 2019 |

|

RU2735849C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ПО ПРОЦЕССУ КЛАУСА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2176156C2 |

| Способ получения иерархического железосодержащего силикалита с возможностью регулирования соотношения микромезопор для процесса полного окисления фенола пероксидом водорода | 2022 |

|

RU2803369C1 |

| ГИДРОГЕНИЗАЦИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ И ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ МЕЗОПОРИСТОГО КАТАЛИЗАТОРА | 2005 |

|

RU2351635C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2745824C1 |

| Катализатор для получения синтетических углеводородов с высоким содержанием изоалканов и способ его получения | 2017 |

|

RU2672357C1 |

| Способ модифицирования оксида алюминия | 2021 |

|

RU2763345C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2731469C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО АЛЮМИНАТА МАГНИЯ | 2016 |

|

RU2630112C1 |

| КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОЙ КОНВЕРСИИ УГЛЕВОДОРОДНЫХ ГАЗОВ С ПОЛУЧЕНИЕМ ОКСИДА УГЛЕРОДА И ВОДОРОДА | 2013 |

|

RU2532924C1 |

Изобретение относится к химико-технологическим процессам, в частности к химическим способам получения оксида алюминия из нитрата алюминия с высоко упорядоченной структурой. Способ получения оксида алюминия, включает предварительное смешивание водного раствора нитрата алюминия с компонентом, повышающим однородность структуры раствора, и последующую термообработку. В качестве компонента, повышающего однородность структуры раствора, используют полиэтиленгликолевый эфир изооктилфенола (ОП-10), при этом 37,5 масс. % водный раствор нитрата алюминия смешивают с 39-49 масс. % ОП-10. Полученный раствор подвергают гидролизу парами аммиака в реакторе с сосудом с 10 масс. % раствором аммиака. Полученный продукт промывают в 96 масс. % этаноле, затем высушивают при 80-90°С и подвергают прокаливанию при 440-460°С. Обеспечивается повышение химической активности оксида алюминия путем увеличения однородности размера мезопор. 1 табл.

Способ получения оксида алюминия, включающий предварительное смешивание водного раствора нитрата алюминия с компонентом, повышающим однородность структуры раствора, с последующей термообработкой, отличающийся тем, что в качестве компонента, повышающего однородность структуры раствора, используют полиэтиленгликолевый эфир изооктилфенола (ОП-10), при этом 37,5 масс. % водный раствор нитрата алюминия смешивают с 39-49 масс. % ОП-10, затем подвергают гидролизу парами аммиака в реакторе с сосудом с 10 масс. % раствором аммиака, после чего полученный продукт промывают в 96 масс. % этаноле, затем высушивают при 80-90°С и подвергают прокаливанию при 440-460°С.

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛОВ ОКСИДА АЛЮМИНИЯ | 2010 |

|

RU2424186C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИРОКОПОРИСТОГО ГАММА-ОКСИДА АЛЮМИНИЯ | 2011 |

|

RU2482061C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ ГИДРОПЕРЕРАБОТКИ | 1992 |

|

RU2060821C1 |

| CN 101391786 A, 25.03.2009. | |||

Авторы

Даты

2022-01-19—Публикация

2019-11-19—Подача