Область техники

Настоящее изобретение относится к области получения катализаторов, а именно касается способа получения цеолита типа ZSM-12 со структурой MTW, содержащего мезопоры, с применением темплатов на основе четвертичных органических солей полиметилендиаммония.

Уровень техники

Цеолиты широко применяют в нефтехимической и газовой промышленности в качестве адсорбентов, катализаторов, молекулярных сит, ионообменных материалов и т.д. благодаря устойчивым физико-механическим свойствам, относительной дешевизне получения и особенностям строения пористой структуры. Ввиду структурных ограничений, возможности применения натуральных, природных цеолитов лимитировано лишь несколькими отдельными процессами. Большую значимость приобретают искусственные, синтетические цеолиты с заданными структурными свойствами.

Пример материалов, таких как цеолит типа ZSM-12 со структурой MTW, который образует одномерную систему пор размером 0.56×0.61 нм, состоящих из 12-членных колец. Подобное строение пористой системы цеолита MTW позволяет применять его в каталитических процессах преобразования углеводородов, например, увеличении концентрации п-ксилола из смеси его изомеров или в селективном алкилировании или транс-алкилировании ароматических углеводородов.

Варьирование условий синтеза цеолитов типа ZSM-12 позволяет получать материалы с заданными свойствами (морфологией, составом, объемом и размером пор, площадью поверхности и т.д.) Из уровня техники известны цеолиты типа ZSM-12 и способы их синтеза путем смешения соединения кремния, соединения алюминия, щелочи, темплата и растворителя в заданных последовательностях, соотношениях компонентов и условиях [ЕР-18089А1, опубликовано 20.03.1980, US4391785, опубликовано 05.07.1983, US4552739, опубликовано 12.11.1985].

Во многих процессах в нефтехимической промышленности важное свойство материалов, на основе которых создают катализаторы - наличие в них мезопористых каналов, облегчающих диффузию субстратов к активным центрам катализатора и увеличивающих его активность. Будучи микропористым материалом, цеолит типа ZSM-12 не содержит в своей структуре мезопористых каналов. Для образования мезопористых полостей в структуре цеолитов могут быть применены подходы, основанные на обработке различными реагентами уже синтезированного цеолита типа ZSM-12 [L. Dimitrov, M. Mihaylov, K. Hadjiivanov, V. Mavrodinova «Catalytic properties and acidity of ZSM-12 zeolite with different textures», Microporous and Mesoporous Materials 143 (2011), 291-301]. Недостаток данного подхода - низкая степень контроля процесса, что выражено в низкой воспроизводимости результатов (размер пор в цеолитах) и необходимости подбирать условия обработки в зависимости от размера и формы кристаллов цеолита. Кроме того, зачастую в процессе данной обработки происходит вымывание из цеолита ионов алюминия, отвечающих за каталитическую активность цеолита.

Из уровня техники известны способы образования мезопор в структуре цеолита типа ZSM-12 на основе применения специальных добавок (например, частицы сажи или полимеров) в ходе синтеза цеолита, удаляемых в дальнейшем отжигом при повышенных температурах. Однако к недостаткам применения указанных добавок можно отнести сложность образования гомогенного геля при получении реакционной смеси и, как следствие, упорядоченной пористой структуры цеолитов.

Результативный подход - применение темплатов-макромолекул, то есть больших по размеру молекул темплатов. С одной стороны, они способствуют образованию цеолита с заданной структурой, а с другой - позволяют добиться получения равномерной по составу реакционной смеси.

Из уровня техники известен способ синтеза цеолита типа ZSM-12, который проводят в присутствии темплата следующей формулы [(CH3)3N+(CH2)10N+(CH3)3]Br-2, при этом кристаллизацию проводят при температуре от 150 до 180°С в течение 4-10 дней при перемешивании реакционной смеси (US5192521, опубликовано 09.05.1993).

Известен способ синтеза цеолита типа ZSM-12 в присутствии темплата, содержащего диаммонийный катион следующей формулы [(C2H5)(CH3)2N+(CH2)4-6N+(CH3)2(C2H5)]+ (US4585639A, опубликовано 29.04.1986). Условия получения продукта предполагают достаточно широкий температурный и временной интервалы (температура кристаллизации от 80 до 200°С, время кристаллизации от 12 часов до 30 суток) в зависимости от состава реакционной среды. Рекомендованные условия синтеза предполагают проведение процесса при температуре от 100 до 180°С в течение 1-7 суток.

Известен способ синтеза цеолита типа ZSM-12 с применением в качестве темплата полиметилен-диаммонийных солей на основе триэтилендиамина (DABCO) следующей формулы DABCO-(CH2)n-DABCO, где n = 4,5,6 и 10 или 4-10 (US4482531, опубликовано 13.11.1984; US4559213, опубликовано 17.12.1985). В обоих случаях реакционную смесь выдерживают в течение 6-150 дней при температуре от 80 до 180°С, желательно в течение 5-30 дней при температуре 150-170°С, для кристаллизации цеолита типа ZSM-12.

Данные о текстурных характеристиках материалов, позволяющих оценить долю мезопор в структуре, в вышеуказанных документах не приведены.

Известен способ синтеза цеолита типа ZSM-12 с применением в качестве темплата полиметилен-диаммонийных солей на основе метилпиперидина и/или метилпирролидина следующего состава [A-(CH2)n-A]B2, где А - молекулы метилпиперидина и/или метилпирролидина, B - анион Br-, n = 4-6 (CN107032368А, опубликовано 11.08.2017). Реакционную смесь, содержащую указанный темплат, соединение кремния, соединение алюминия, щёлочь и воду выдерживают в автоклаве в течение 70-100 часов при температуре 160°С. Полученный продукт представляет собой агломераты звездообразной формы наноразмерных кристаллов цеолита типа ZSM-12, обладающих вытянутой формой. Данных о количественном содержании мезо- и макропор в полученном продукте не приводят, но по приведенным кривым адсорбции-десорбции азота, позволяют по наличию между ними гистерезиса предположить о наличии мезо- и макропор в продукте синтеза. Недостаток известного способа - большой размер (до 10 мкм) получаемых агломератов. Несмотря на наличие мезо- и макропор в структуре цеолита, данный факт негативно влияет на транспорт субстратов к активным центрам в цеолите в ходе каталитических реакций и понижать общую активность катализатора.

Известен способ синтеза микропористого цеолита NU-87 с использованием темплата следующей формулы [R1R2R3-N+(CH2)mN+R4R5R6]2+, где m - от 3 до 14; от R1 до R6 - могут быть одинаковыми или различными и могут быть представлены водородом, алкил- или гидроксиалкиловыми группами, содержащими от 1 до 8 атомов углерода, причем вплоть до пяти групп могут быть представлены водородом (RU2107659С1, опубликовано 27.03.1998). В формуле темплата не заявлены алкил-арильные или алкил-карбоксильные, или алкил-карбонильные группы при атомах азота. Применяя темплат известной формулы, содержащий водород, алкил- или гидроксиалкиловые группы синтезировали микропористый цеолит NU-87. Температура синтеза Т > 155°С и t > 120 часов. При этом синтез цеолита проводят при перемешивании 300 об/мин, что повышает вероятность расслоения геля на две фазы - «водную» и «твердую», а также использование дополнительного оборудования для работы, с которым необходимо соблюдать дополнительные требования безопасности.

Известен способ синтеза цеолита типа ZSM-12 с применением в качестве темплата циклических диаммонийных солей на основе диметилэтаноламина общей формулы - [(CH3)2N+R1R2N+(CH3)2]X2, где R1, R2 - фрагменты молекул на основе алкил-, алкенил-, арил-групп, X - галоген-ионы (Cl-, Br- и т.п.), и/или гидроксид-ионы OH- (WO201087633, опубликовано 05.08.2010). Кристаллизацию реакционной смеси при получении цеолита проводят в течение 3 дней при температуре 170°С. Однако, по данным низкотемпературной адсорбции-десорбции азота, в материале присутствуют мезопоры размером 10-40 нм, общий объём пор составляет всего 0.4 см3/г.

Техническая проблема, решаемая заявляемым изобретением - получение цеолита типа ZSM-12 с увеличенной долей мезопор в готовом продукте до 12-25% от общего количества пор.

Раскрытие изобретения

Технический результат предлагаемого способа - увеличение доли мезопор в готовом продукте до 12-25% от общего количества пор при получении алюмосиликатного цеолита.

Технический результат достигается заявляемым способом получения цеолита типа ZSM-12 со структурой MTW, заключающимся в том, что

• смешивают водный раствор с рН = 8.5-9.5, содержащий соединение алюминия и темплат, в качестве которого применяют соединение общей формулы (I), который доводят сухой щелочью или водным раствором щелочи до рН = 11.5-13.5, и водный раствор, содержащий соединение кремния, полученные растворы смешивают до получения гелеобразной массы, при этом смесь растворов готовят исходя из соблюдения следующих мольных соотношений применяемых компонентов: темплат/SiО2 = 0.06-0.15, SiО2/Al2О3 = 50-300, H2O/SiО2 = 4-16, Ме2O/SiO2 = 0.05-0.15 до получения однородной гелеобразной массы, которую оставляют на 60-90 минут при комнатной температуре для формирования первичной структуры геля;

где n - от 3 до 10; от R1 до R6 - могут быть одинаковыми или различными и представлены алкильными группами с числом атомов углерода от 1 до 3, или карбонил-алкильными или карбоксил-алкильными с числом атомов углерода от 2 до 3, или арил-алкильными группами с числом атомов углерода от 6 до 7, X - анион, служащий для компенсации заряда соединения, выбранный из галогенид-иона или гидроксид-иона.

• проводят кристаллизацию полученной гелеобразной массы в течение 96-120 часов при температуре 145-155оС с последующим выделением кристаллического продукта, его промыванием дистиллированной водой до достижения фильтрата 9.0-9.5, высушиванием до постоянного веса и отжигом при 500±10°С в течение 8-12 часов;

• затем проводят реакцию ионного обмена водным раствором соли аммония с последующим выделением продукта, промыванием его дистиллированной водой до достижения фильтрата 7.8-8.3, высушиванием до постоянного веса и прокаливанием при 450±10°С в течение 4-7 часов;

при этом в качестве соединения кремния используют растворы коллоидного диоксида кремния или тетраэтилортосиликата; в качестве соединения алюминия используют октадекагидрат сульфата алюминия или наногидрат нитрата алюминия, или изопропоксид алюминия, или гексагидрат хлорида алюминия.

В качестве темплата используют дихлорид N1,N3-бис(2-карбоксиэтил)-N1,N1,N3,N3-тетрапропилпропан-1,3-диаммония или дибромид N1,N1,N4,N4-тетрапропил-N1,N4-бис(2-оксопропил)-бутан-1,4-диаммония, или дибромид N1,N5-дибензил-N1,N5-дипропил-N1,N5-диэтилпентан-1,5-диаммония, или дигидроксид N1,N6-бис(карбоксиметил)-N1,N1,N6,N6-тетраэтилгексан-1,6-диаммония, или дихлорид N1,N7-дифенил-N1,N1,N7,N7-тетраэтилгептан-1,7-диаммония, или дибромид N1,N8-диэтил-N1,N8-диметил-N1,N8-бис(2-оксопропил)-октан-1,8-диаммония, или дигидроксид N1,N9-дифенил-N1,N9-диэтил-N1,N9-диметил-нонан-1,9-диаммония, или дихлорид N1,N10-дибензил-N1,N1,N10,N10-тетраметилдекан-1,10-диаммония. При этом выделение кристаллического продукта проводят при пониженном давлении на стеклянном пористом фильтре, а именно при давлении от 2 до 101.325 кПа на фильтре класса 3. Высушивание проводят при температуре 80-110°С до постоянного веса, а отжиг и прокаливание продукта проводят с шагом нагрева 1°С/мин. В качестве соли аммония для ионного обмена применяют хлорид аммония или нитрат аммония, или ацетат аммония, предпочтительно для ионного обмена использовать водный раствор соли аммония с концентрацией не менее 0.5М.

Указанный технический результат достигают за счёт применения в качестве темплатов четвертичных органических солей полиметилендиаммония, содержащих алкил-карбонильные или алкил-карбоксильные, или алкил-арильные группы при атомах азота. Приведенные темплаты обладают следующей химической формулой:

[R1R2R3-N+(CH2)nN+R4R5R6](X)2,

где n - от 3 до 10; от R1 до R6 - могут быть одинаковыми или различными и могут быть представлены алкильными группами с числом атомов углерода от 1 до 3, или карбонил-алкильными, или карбоксил-алкильными с числом атомов углерода от 2 до 3, или арил-алкильными группами с числом атомов углерода от 6 до 7, X - анион, служащий для компенсации заряда соединения, выбранный из галогенид-иона или гидроксид-иона. Применяя указанные темплаты и варьируя условия синтеза (время кристаллизации, температуру, мольное соотношение SiО2/Al2О3) синтезируют микропористые алюмосиликатные цеолиты типа ZSM-12 с долей мезопор 12-25 % от общего количества пор.

Реагенты, применяемые для синтеза темплата, смешивали в мольных стехиометрических соотношениях, что способствует увеличению доли мезопор в материале.

Краткое описание чертежей

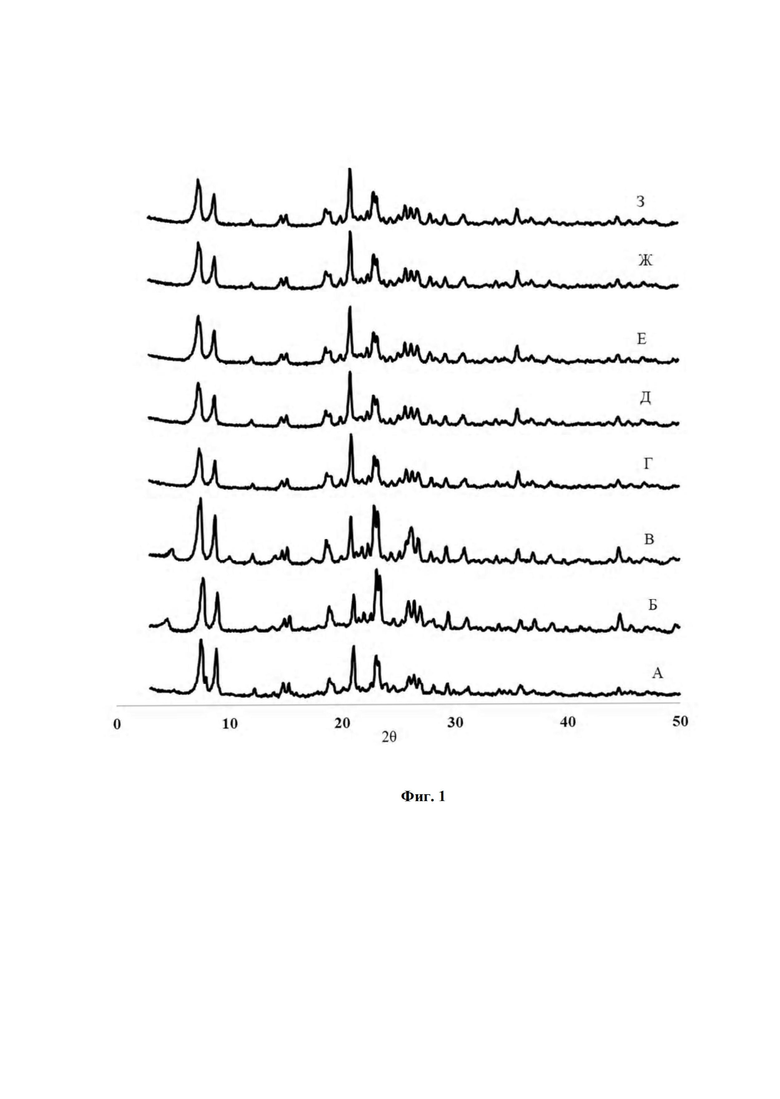

Изобретение поясняется следующими чертежами, где на фиг. 1 представлены спектры рентгеновской дифракции для образцов цеолитов типа ZSM-12 в Н-форме, где А) цеолит, синтезированный по примеру 1; Б) цеолит, синтезированный по примеру 2; В) цеолит, синтезированный по примеру 3; Г) цеолит, синтезированный по примеру 4; Д) цеолит, синтезированный по примеру 5; Е) цеолит, синтезированный по примеру 6; Ж) цеолит, синтезированный по примеру 7; З) цеолит, синтезированный по примеру 8.

Осуществление изобретения

Применяемые реагенты для синтеза цеолита и темплатов коммерчески доступны. Все процедуры, если не оговорено особо, осуществляли при комнатной температуре или температуре окружающей среды, то есть в диапазоне от 18 до 25°C.

Факторы, влияющие на свойства и синтез алюмосиликатных цеолитов типа ZSM-12, включают температуру и время кристаллизации, природу применяемых реагентов (соединение алюминия и соединение кремния, темплат, растворитель) и их концентрации, pH и время выдержки реакционной смеси до начала кристаллизации. Кристаллизацию проводят в стальных автоклавах, снабженных тефлоновыми стаканами-вкладышами в интервале температур 145-155°С в течение 96-120 часов в условиях гидротермального синтеза, из реакционного геля. Контроль за pH производят при помощи внесения необходимого количества щелочи. Оптимальное значение pH реакционного геля, из которого синтезируют цеолит, от 11.5 до 13.5. В качестве соединения кремния может быть применен коллоидный раствор диоксида кремния или тетраэтилортосиликат; в качестве соединения алюминия может быть применен октадекагидрат сульфата алюминия или наногидрат нитрата алюминия, или изопропоксид алюминия, или гексагидрат хлорида алюминия.

Для контроля pH может быть применен гидроксид натрия или гидроксид калия в сухом виде или в виде водных растворов с концентрацией не менее 0.5М. Состав реакционной смеси, из которой синтезируют цеолит типа ZSM-12, с точки зрения мольных соотношений, приведен ниже:

Расчет мольного соотношения реагентов, коррелирующих с композиционным составом геля, рассчитанным в примерах 1-9

где Ме2О - в виде K2O (в пересчете на КОН) или Na2O (в пересчете на NaOH).

Стадийный способ получения цеолита типа ZSM-12 со структурой MTW включает:

1. А) приготовление водного раствора с рН = 8.5-9.5, содержащего соединение алюминия и предварительно синтезированный темплат (синтезированный темплат хранят при температуре +4 - +6°С в течение 12 мес.) - раствор 1;

Б) установление в растворе 1 рН из интервального значения 11.5-13.5 добавлением щелочи или водного раствора щелочи - раствор 2;

В) приготовление водного раствора, содержащего соединение кремния - раствор 3;

Г) далее раствор 2 по каплям прибавляют к раствору 3, полученную суспензионно-гелевую массу перемешивают до достижения гомогенности (геля) и оставляют на 60-90 мин при комнатной температуре для формирования первичной структуры геля.

2. Кристаллизацию полученного геля проводят в стальном автоклаве, снабженным тефлоновым стаканом-вкладышем, в гидротермальных условиях: для чего перемещают гель, приготовленный в предыдущем пункте, в тефлоновый стакан-вкладыш, помещают стакан-вкладыш в автоклав и герметизируют последний, автоклав с содержимым гелем подвергают термической обработке при температуре из диапазона 145-155°С в течение 96-120 часов. Полученный кристаллический продукт выделяют фильтрованием при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промывают его дистиллированной водой до достижения pH фильтрата 9.0-9.5 и высушивают при 80-110оС до постоянного веса; затем удаляют темплат отжигом, начиная с комнатной температуры, затем с шагом нагрева 1°С/мин до 500±10°С, далее выдерживают при этой температуре в течение 8-12 часов.

3. Проводят ионный обмен водным раствором соли аммония для получения NH4-формы цеолита (примеры методов ионного обмена приведены во многих патентах, например, US3140249A, опубликовано 07.07.1964; US3140251A, опубликовано 07.07.1964; US3140253A, опубликовано 07.07.1964).

4. Выделяют кристаллический продукт фильтрованием при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промывают его дистиллированной водой до достижения pH фильтрата 7.8-8.3, высушивают при 80-110°С до постоянного веса. Полученный продукт прокаливают в муфельной печи начиная с комнатной температуры, затем с шагом нагрева 1°С/мин до 450±10°С, далее выдерживают при этой температуре в течение 4-7 часов для получения H-формы цеолита.

Синтезированные продукты характеризовали методами рентгенофазового анализа на приборе Rigaku Rotaflex D/max-RC, элементного анализа на приборе Thermo ARL PERFORM'X, пористость определяли на приборе Gemini VII 2390 (V1.02t) (Micromeritics) согласно стандартным регламентам работы с оборудованием. Результаты анализов продуктов синтеза приведены в таблице 2 после примеров 1-8. Спектры рентгеновской дифракции кристаллических цеолитов типа ZSM-12 в Н-форме представлены на фиг. 1.

Ниже представлено более подробное описание заявляемого изобретения. Настоящее изобретение может подвергаться различным изменениям и модификациям, понятным специалисту на основе прочтения данного описания. Такие изменения не ограничивают объем притязаний.

Пример 1

В первом стакане приготовили раствор с рН = 8.5, состоящий из 14.112 г (0.784 моль) дистиллированной воды, 0.45 г (0.0006 моль - в пересчете на Al2O3) наногидрата нитрата алюминия, 10.80 г (0.02352 моль) темплата следующей формулы [(HOOCCH2CH2)(C3H7)2N-(CH2)3-N(C3H7)2(CH2CH2COOH)](Cl)2 и перемешали до растворения твердых реагентов - раствор 1. Затем в раствор 1 добавили 1.4 г (0.0125 моль - в пересчете на K2O) сухого гидроксида калия до достижения рН = 11.5 и перемешали до получения однородного раствора - раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль в пересчете на SiO2 и 0.84 моль Н2О) 40%-ого (мас.) коллоидного раствора диоксида кремния марки LUDOX AS-40 и 10.1 г (0.56 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 60 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.074K2O:0.00357Al2O3:SiO2:0.14темплат:13H2O

После 60 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 155°С в течение 120 часов. Синтезированный продукт отфильтровали при пониженном давлении 2 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном при 80°С в течение суток; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 510°С, затем при этой температуре в течение 8 часов.

Ионный обмен провели 2.0 М водным раствором хлорида аммония в течение 13 часов. Буферную смесь отфильтровали при пониженном давлении 2 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 80°С в течение суток; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 460°С, затем при этой температуре в течение 4 часов.

Пример 2

В первом стакане приготовили раствор с рН = 8.9, состоящий из 12.1 г (0.67 моль) дистиллированной воды, 0.8 г (0.0012 моль - в пересчете на Al2O3) октадекагидрата сульфата алюминия, 11.62 г (0.0219 моль) темплата следующей формулы [(CH3C(O)CH2)(C3H7)2N-(CH2)4-N(C3H7)2(CH2C(O)CH3)](Br)2 и перемешали до растворения твердых реагентов - раствор 1. Затем в раствор 1 добавили 1.1 г (0.01375 моль - в пересчете на Na2O) сухого гидроксида натрия до достижения рН = 12.0 и перемешали до получения однородного раствора - раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль - в пересчете на SiO2 и 0.84 моль Н2О) 40%-ого (мас.) коллоидного раствора диоксида кремния марки LUDOX НS-40 и 10.1 г (0.56 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 65 мин при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.082Na2O:0.0071Al2O3:SiO2:0.13темплат:12.3H2O

После 65 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 155°С в течение 108 часов. Полученный продукт отфильтровали при пониженном давлении 10.094 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 90°С в течение 20 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 490оС, затем при этой температуре в течение 12 часов.

Ионный обмен провели 1.5 М водным раствором нитрата аммония в течение 14 часов. Буферную смесь отфильтровали при пониженном давлении 10.094 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 90°С в течение 20 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 450°С, затем при этой температуре в течение 6 часов.

Пример 3

В первом стакане приготовили раствор с рН = 9.3, состоящий из 12.1 (0.67 моль) г дистиллированной воды, 0.9792 г (0.0024 моль - в пересчете на Al2O3) г изопропоксида алюминия, 14.44 г (0.0247 моль) темплата следующей формулы [(C6H5CH2)(C3H7)(C2H5)N-(CH2)5-N(C2H5)(C3H7)(CH2C6H5)](Br)2 и перемешали до растворения твердых реагентов - раствор 1. Затем в раствор 1 добавили 1.75 г (0.015625 моль - в пересчете на K2O) сухого гидроксида калия до достижения рН = 13.1 и перемешали до получения однородного раствора - раствор 2. Во второй стакан прилили 34.944 г (0.168 моль - в пересчете на SiO2) тетраэтилортосиликата и 2 г (0.11 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 70 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.093K2O:0.0143Al2O3:1SiO2:0.15темплат:4.6H2O

После 70 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 155оС в течение 100 часов. Полученный продукт отфильтровали при пониженном давлении 28 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 100оС в течение 15 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 500оС, затем при этой температуре в течение 10 часов.

Ионный обмен провели 1.5 М водным раствором ацетата аммония в течение 13 часов. Буферную смесь отфильтровали при пониженном давлении 28 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 100°С в течение 15 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 440°С, затем при этой температуре в течение 7 часов.

Пример 4

В первом стакане приготовили раствор с рН = 9.5, состоящий из 2 г (0.11 моль) дистиллированной воды, 0.27048 г (0.00056 моль - в пересчете на Al2O3) гексагидрата хлорида алюминия, 4.47 г (0.01176 моль) темплата следующей формулы [(HOOCCH2)(C2H5)2N-(CH2)6-N(C2H5)2(CH2COOH)](OH)2 и перемешали до растворения твердых реагентов - раствор 1. Затем в раствор 1 добавили 1.72 г (0.0215 моль - в пересчете на Na2O) сухого гидроксида натрия до достижения рН = 12.5 и перемешали до получения однородного раствора - раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль - в пересчете на SiO2 и 0.84 моль Н2О) 40%-ого (мас.) коллоидного раствора диоксида кремния марки LUDOX HS-40 и 1.1 г (0.061 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования гелеобразной массы. Гелеобразную массу оставили на 75 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.128Na2O:0.00333Al2O3:SiO2:0.07темплат:6.0Н2О

После 75 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 145°С в течение 96 часов. Полученный продукт отфильтровали при пониженном давлении 47.324 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.5, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 110°С в течение 5 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 495°С, затем при этой температуре в течение 11 часов.

Ионный обмен провели 1.2 М водным раствором хлорида аммония в течение 17 часов. Буферную смесь отфильтровали при пониженном давлении 47.324 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 7.8, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 110°С в течение 5 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 455°С, затем при этой температуре в течение 5 часов.

Пример 5

В первом стакане приготовили раствор с рН = 8.7, состоящий из 7.3 г (0.405 моль) дистиллированной воды, 0.9324 г (0.0014 моль - в пересчете на Al2O3) октадекагидрата сульфата алюминия, 7.85 г (0.0168 моль) темплата следующей формулы [(C6H5)(C2H5)2N-(CH2)7-N(C2H5)2(C6H5)](Cl)2 и перемешали до растворения твердых реагентов - раствор 1. Затем в раствор 1 добавили 2.1 г (0.01875 моль - в пересчете на K2O) сухого гидроксида калия до рН = 12.8 и перемешали до получения однородного раствора - раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль - в пересчете на SiO2 и 0.84 моль Н2О) 40%-ого (мас.) коллоидного раствора диоксида кремния марки LUDOX НS-40 и 5.6 г (0.31 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 80 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.11K2O:0.00833Al2O3:SiO2:0.1темплат: 9.25H2O

После 80 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 155°С в течение 115 часов. Полученный продукт отфильтровали при пониженном давлении 65.915 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 95°С в течение 18 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 505°С, затем при этой температуре в течение 9 часов.

Ионный обмен провели 1.5М водным раствором нитрата аммония в течение 13 часов. Буферную смесь отфильтровали при пониженном давлении 65.915 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 95°С в течение 18 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 445°С, затем при этой температуре в течение 6 часов.

Пример 6

В первом стакане приготовили раствор с рН = 9.1, состоящий из 8.6 г (0.48 моль) дистиллированной воды, 0.504 г (0.000672 моль - в пересчете на Al2O3) наногидрата нитрата алюминия, 7.60 г (0.01512 моль) темплата следующей формулы [(CH3C(O)CH2)(C2H5)(CH3)N-(CH2)8-N(C2H5)(CH3)(CH2C(O)CH3)](Br)2 и перемешали до растворения твердых реагентов - раствор 1. Затем в раствор 1 добавили 2.016 г (0.0252 моль - в пересчете на Na2O) сухого гидроксида натрия до рН = 11.5 и перемешали до получения однородного раствора - раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль - в пересчете на SiO2 и 0.84 моль Н2О) 40%-ого (мас.) коллоидного раствора диоксида кремния марки LUDOX AS-40 и 2.3 г (0.128 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 85 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.15Na2O:0.004Al2O3:SiO2:0.09темплат:8.6H2O

После 85 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 150°С в течение 110 часов. Синтезированный продукт отфильтровали при пониженном давлении 73.805 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном при 105°С в течение 10 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 500°С, затем при этой температуре в течение 10 часов.

Ионный обмен провели 1.0 М водным раствором ацетата аммония в течение 14 часов. Буферную смесь отфильтровали при пониженном давлении 73.805 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 105°С в течение 10 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 460°С, затем при этой температуре в течение 6 часов.

Пример 7

В первом стакане приготовили раствор с рН = 8.8, состоящий из 10.116 г (0.562 моль) дистиллированной воды, 1.37088 г (0.00336 моль - в пересчете на Al2O3) изопропоксида алюминия, 4.44 г (0.0103 моль) темплата следующей формулы [(C6H5)(C2H5)(CH3)N-(CH2)9-N(C2H5)(CH3)(C6H5)](OH)2 и перемешали до растворения твердых реагентов - раствор 1. Затем в раствор 1 добавили 1.22304 г (0.01092 моль - в пересчете на K2O) сухого гидроксида калия до рН = 13.1 и перемешали до получения однородного раствора - раствор 2. Во втором стакане смешали 34.944 г (0.168 моль - в пересчете на SiO2) тетраэтилортосиликата и 2.0 г (0.11 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 90 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.065K2O:0.02Al2O3:SiO2:0.06темплат:4H2O

После 90 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 145°С в течение 105 часов. Полученный продукт отфильтровали при пониженном давлении 88.271 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 85°С в течение 22 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 490°С, затем при этой температуре в течение 11 часов.

Ионный обмен провели 1.2 М водным раствором хлорида аммония в течение 15 часов. Буферную смесь отфильтровали при пониженном давлении 88.271 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 85°С в течение 22 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 450°С, затем при этой температуре в течение 5 часов.

Пример 8

В первом стакане приготовили раствор с рН = 9.4, состоящий из 12.1 (0.67 моль) г дистиллированной воды, 0.68544 г (0.00168 моль - в пересчете на Al2O3) г изопропоксида алюминия, 6.47 г (0.01344 моль) темплата следующей формулы [(C6H5CH2)(CH3)2N-(CH2)10-N(CH3)2(CH2C6H5)](Cl)2 и перемешали до растворения твердых реагентов - раствор 1. Затем в раствор 1 добавили 0.5 М раствор [приготовление - 0.672 г гидроксида натрия (0.0084 моль - в пересчете на Na2O) растворили в 33.6 мл дистиллированной воды (1.867 моль)] до достижения рН = 11.8 и перемешали до получения однородного раствора - раствор 2. Во второй стакан прилили 34.944 г (0.168 моль - в пересчете на SiO2) тетраэтилортосиликата и 2.0 г (0.11 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 80 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.05Na2O:0.01Al2O3:SiO2:0.08темплат:16H2O

После 80 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 155°С в течение 96 часов. Полученный продукт отфильтровали при пониженном давлении 95.174 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 100°С в течение 15 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 510°С, затем при этой температуре в течение 9 часов.

Ионный обмен провели 1.5 М водным раствором нитрата аммония в течение 13 часов. Буферную смесь отфильтровали при пониженном давлении 95.174 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 100°С в течение 15 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 450°С, затем при этой температуре в течение 7 часов.

Физико-химические параметры синтезированных цеолитов типа ZSM-12

Синтез темплата формулы (Iа):

[(HOOCCH2CH2)(C3H7)2N-(CH2)3-N(C3H7)2(CH2CH2COOH)](Cl)2

В круглодонную двугорлую колбу на 100 мл, снабженную якорем магнитной мешалки, капельной воронкой и обратным холодильником, добавили 3.34 г метилового эфира 3-бромпропионовой кислоты и 30.0 мл этанола. В стакане на 50 мл растворили 2.42 г N1,N1,N3,N3-тетрапропилпропан-1,3-диамина в 20.0 мл этанола, после чего раствор перенесли в капельную воронку. Смесь в колбе охладили до 0°C, далее при перемешивании начали аккуратно прикапывать к ней раствор из капельной воронки. По окончании прикапывания реакцию вели при перемешивании ещё 2 часа. Далее реакционную смесь упаривали на роторном испарителе досуха. Далее реакционную смесь упаривали на роторном испарителе досуха, после чего растворили в 10.0 мл метанола и пропустили через ионообменную смолу AmberLite HPR4800 Cl. Полученный раствор упарили досуха на роторном испарителе. Смесь аккуратно упарили досуха (масса продукта 4.2 г, название - дихлорид N1,N3-бис(2-карбоксиэтил)-N1,N1,N3,N3-тетрапропилпропан-1,3-диаммония).

Синтез темплата формулы (Iб):

[(CH3C(O)CH2)(C3H7)2N-(CH2)4-N(C3H7)2(CH2C(O)CH3)](Br)2

В круглодонную двугорлую колбу на 100 мл, снабженную якорем магнитной мешалки, капельной воронкой и обратным холодильником, добавили 2.74 г бромацетона и 30.0 мл безводного ацетонитрила. В стакане на 50 мл растворили 2.56 г N1,N1,N4,N4-тетрапропилбутан-1,4-диамина в 20.0 мл ацетонитрила, после чего раствор перенесли в капельную воронку. Смесь в колбе охладили до 0°C, далее при перемешивании начали аккуратно прикапывать к ней раствор из капельной воронки. По окончании прикапывания реакцию вели при перемешивании ещё 2 часа. Далее реакционную смесь упаривали на роторном испарителе досуха (масса продукта 5.3 г, название - дибромид N1,N1,N4,N4-тетрапропил-N1,N4-бис(2-оксопропил)-бутан-1,4-диаммония).

Синтез темплата формулы (Iв):

[(C6H5CH2)(C3H7)(C2H5)N-(CH2)5-N(C2H5)(C3H7)(CH2C6H5)](Br)2

В круглодонную двугорлую колбу на 100 мл, снабженную якорем магнитной мешалки, капельной воронкой и обратным холодильником, добавили 3.72 г бензилбромида и 30.0 мл безводного ацетонитрила. В стакане на 50 мл растворили 2.42 г N1,N5-дипропил-N1,N5-диэтилпентан-1,5-диамина в 20.0 мл ацетонитрила, после чего раствор перенесли в капельную воронку. Смесь в колбе охладили до 0°C, далее при перемешивании начали аккуратно прикапывать к ней раствор из капельной воронки. По окончании прикапывания реакцию вели при перемешивании ещё 2 часа. Далее реакционную смесь упаривали на роторном испарителе досуха (масса продукта 6.1 г, название - дибромид N1,N5-дибензил-N1,N5-дипропил-N1,N5-диэтилпентан-1,5-диаммония).

Синтез темплата формулы (Iг):

[(HOOCCH2)(C2H5)2N-(CH2)6-N(C2H5)2(CH2COOH)](OH)2

В круглодонную двугорлую колбу на 100 мл, снабженную якорем магнитной мешалки, капельной воронкой и обратным холодильником, добавили 1.89 г хлоруксусной кислоты и 30 мл безводного ацетонитрила. В стакане на 50 мл растворили 2.28 г N1,N1,N6,N6-тетраэтилгексан-1,6-диамина в 20.0 мл ацетонитрила, после чего раствор перенесли в капельную воронку. Далее при перемешивании начали аккуратно прикапывать к смеси в колбе раствор из капельной воронки. По окончании прикапывания реакцию вели при перемешивании ещё 12 часов. Далее реакционную смесь упаривали на роторном испарителе досуха, после чего растворили в 10.0 мл метанола и пропустили через ионообменную смолу AmberLite HPR4200 OH. Полученный раствор упарили досуха на роторном испарителе (масса продукта 4.0 г, название - дигидроксид N1,N6-бис(карбоксиметил)-N1,N1,N6,N6-тетраэтилгексан-1,6-диаммония).

Синтез темплата формулы (Iд):

[(C6H5)(C2H5)2N-(CH2)7-N(C2H5)2(C6H5)](Cl)2

В круглодонную двугорлую колбу на 100 мл, снабженную якорем магнитной мешалки, капельной воронкой и обратным холодильником, добавили 2.6 г этилбромида и 30.0 мл безводного ацетонитрила. В стакане на 50 мл растворили 3.39 г N1,N7-дифенил-N1,N7-диэтилгептан-1,7-диамина в 20.0 мл ацетонитрила, после чего раствор перенесли в капельную воронку. Смесь в колбе охладили до 0°C, далее при перемешивании начали аккуратно прикапывать к ней раствор из капельной воронки. По окончании прикапывания реакцию вели при перемешивании ещё 12 часов. Далее реакционную смесь упаривали на роторном испарителе досуха, после чего растворили в 10.0 мл метанола и пропустили через ионообменную смолу AmberLite HPR4800 Cl. Полученный раствор упарили досуха на роторном испарителе (масса продукта 5.4 г, название - дихлорид N1,N7-дифенил-N1,N1,N7,N7-тетраэтилгептан-1,7-диаммония).

Синтез темплата формулы (Iе):

[(CH3C(O)CH2)(C2H5)(CH3)N-(CH2)8-N(C2H5)(CH3)(CH2C(O)CH3)](Br)2

В круглодонную двугорлую колбу на 100 мл, снабженную якорем магнитной мешалки, капельной воронкой и обратным холодильником, добавили 2.74 г бромацетона и 30.0 мл безводного ацетонитрила. В стакане на 50 мл растворили 2.28 г N1,N8-диэтил-N1,N8-диметилоктан-1,8-диамина в 20.0 мл ацетонитрила, после чего раствор перенесли в капельную воронку. Смесь в колбе охладили до 0°C, далее при перемешивании начали аккуратно прикапывать к ней раствор из капельной воронки. По окончании прикапывания реакцию вели при перемешивании ещё 12 часов. Полученный раствор упарили досуха на роторном испарителе (масса продукта 5.0 г, название - дибромид N1,N8-диэтил-N1,N8-диметил-N1,N8-бис(2-оксопропил)-октан-1,8-диаммония).

Синтез темплата формулы (Iж):

[(C6H5)(C2H5)(CH3)N-(CH2)9-N(C2H5)(CH3)(C6H5)](OH)2

В круглодонную двугорлую колбу на 100 мл, снабженную якорем магнитной мешалки, капельной воронкой и обратным холодильником, добавили 2.6 г этилбромида и 30.0 мл безводного ацетонитрила. В стакане на 50 мл растворили 3.39 г N1,N9-дифенил-N1,N9-диметилнонан-1,9-диамина в 20.0 мл ацетонитрила, после чего раствор перенесли в капельную воронку. Смесь в колбе охладили до 0°C, далее при перемешивании начали аккуратно прикапывать к ней раствор из капельной воронки. По окончании прикапывания реакцию вели при перемешивании ещё 12 часов. Далее реакционную смесь упаривали на роторном испарителе досуха, после чего растворили в 10.0 мл метанола и пропустили через ионообменную смолу AmberLite HPR4200 OH. Полученный раствор упарили досуха на роторном испарителе (масса продукта 5.4 г, название - дигидроксид N1,N9-дифенил-N1,N9-диэтил-N1,N9-диметил-нонан-1,9-диаммония).

Синтез темплата формулы (Iз):

[(C6H5CH2)(CH3)2N-(CH2)10-N(CH3)2(CH2C6H5)](Cl)2

В круглодонную двугорлую колбу на 100 мл, снабженную якорем магнитной мешалки, капельной воронкой и обратным холодильником, добавили 3.72 г бензилбромида и 30.0 мл безводного ацетонитрила. В стакане на 50 мл растворили 2.28 г N1,N1,N10,N10-тетраметилдекан-1,10-диамина в 20.0 мл ацетонитрила, после чего раствор перенесли в капельную воронку. Смесь в колбе охладили до 0°C, далее при перемешивании начали аккуратно прикапывать к ней раствор из капельной воронки. По окончании прикапывания реакцию вели при перемешивании ещё 12 часов. Далее реакционную смесь упаривали на роторном испарителе досуха, после чего растворили в 10.0 мл метанола и пропустили через ионообменную смолу AmberLite HPR4800 Cl. Полученный раствор упарили досуха на роторном испарителе (масса продукта 5.9 г, название - дихлорид N1,N10-дибензил-N1,N1,N10,N10-тетраметилдекан-1,10-диаммония).

Пример 9 (сравнительный)

В первом стакане приготовили раствор с рН = 8.0, состоящий из 4.536 г (0.252 моль) дистиллированной воды, 3.15 г (0.0042 моль - в пересчете на Al2O3) наногидрата нитрата алюминия, 4.04375 г (0.0084 моль) темплата следующей формулы [(C6H5CH2)(CH3)2N-(CH2)10-N(CH3)2(CH2C6H5)](Cl)2 и перемешали до растворения твердых реагентов - раствор 1. Затем в раствор 1 добавили 0.56448 г (0.00504 моль - в пересчете на K2O) сухого гидроксида калия до достижения рН = 11.3 и перемешали до получения однородного раствора - раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль в пересчете на SiO2 и 0.84 моль Н2О) 40%-ого (мас.) коллоидного раствора диоксида кремния марки LUDOX AS-40 и 1.512 г (0.084 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 40 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.03K2O:0.025Al2O3:SiO2:0.05темплат:2H2O

После 40 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 140°С в течение 90 часов. Синтезированный продукт отфильтровали при пониженном давлении 2 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном при 70°С в течение суток; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 480°С, затем при этой температуре в течение 6 часов.

Ионный обмен провели 1.5 М водным раствором нитрата аммония в течение 13 часов. Буферную смесь отфильтровали при пониженном давлении 101.325 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 120°С в течение 1 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 500°С, затем при этой температуре в течение 10 часов.

По данным анализа полученного материала установили, что синтезировали цеолит типа ZSM-5 с содержанием аморфной фазы. Дальнейшее физико-химическое исследование не проводили.

Пример 10 (сравнительный)

В первом стакане приготовили раствор с рН = 10.0, состоящий из 30.24 г (1.68 моль) дистиллированной воды, 0.31968 г (0.00048 моль - в пересчете на Al2O3) октадекагидрата сульфата алюминия, 16.89 г (0.0336 моль) темплата следующей формулы [(CH3C(O)CH2)(C2H5)(CH3)N-(CH2)8-N(C2H5)(CH3)(CH2C(O)CH3)](Br)2 и перемешали до растворения твердых реагентов - раствор 1. Затем в раствор 1 добавили 2.688 г (0.0336 моль - в пересчете на Na2O) сухого гидроксида натрия до рН = 14 и перемешали до получения однородного раствора - раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль - в пересчете на SiO2 и 0.84 моль Н2О) 40%-ого (мас.) коллоидного раствора диоксида кремния марки LUDOX НS-40 и 30.24 г (1.68 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 100 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.2Na2O:0.00285Al2O3:SiO2:0.2темплат:20H2O

После 100 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 160°С в течение 130 часов. Полученный продукт отфильтровали при пониженном давлении 101.325 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 120°С в течение 1 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 550°С, затем при этой температуре в течение 20 часов.

Ионный обмен проводить нецелесообразно, поскольку синтезированный материал не кристаллический.

По данным анализа установили, что синтезировали материал, состоящий из кристобалита и аморфной фазы. Дальнейшее физико-химическое исследование не проводили.

Пример 11 (сравнительный)

В первом стакане приготовили раствор с рН = 7.5, состоящий из 8.1648 г (0.4536 моль) дистиллированной воды, 0.17136 г (0.00042 моль - в пересчете на Al2O3) изопропоксида алюминия, 1.28 г (0.00336 моль) темплата следующей формулы [(HOOCCH2)(C2H5)2N-(CH2)6-N(C2H5)2(CH2COOH)](OH)2 и перемешали до растворения твердых реагентов - раствор 1. Затем в раствор 1 добавили 5.6448 г (0.0504 моль - в пересчете на K2O) сухого гидроксида калия до рН = 13.8 и перемешали до получения однородного раствора - раствор 2. Во втором стакане смешали 34.944 г (0.168 моль - в пересчете на SiO2) тетраэтилортосиликата и 0.9072 г (0.0504 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 30 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.3K2O:0.0025Al2O3:SiO2:0.02темплат:3H2O

После 30 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 160°С в течение 80 часов. Полученный продукт отфильтровали при пониженном давлении 101.325 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 60°С в течение суток; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 600°С, затем при этой температуре в течение 3 часов.

Ионный обмен провели 1.2 М водным раствором хлорида аммония в течение 15 часов. Буферную смесь отфильтровали при пониженном давлении 101.325 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 60°С в течение суток; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 400°С, затем при этой температуре в течение 15 часов.

По данным анализов получили смешанную фазу, состоящую из цеолита типа ZSM-5, кристобалита и аморфной фазы. Дальнейшее физико-химическое исследование не проводили.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ЦЕОЛИТА СО СТРУКТУРОЙ MTW (ТИПА ZSM-12) | 2019 |

|

RU2735849C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО ТРЕХФАЗНОГО КОМПОЗИТА | 2022 |

|

RU2795599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНО-АЛЮМО-СИЛИКАТНОГО ЦЕОЛИТА ТИПА ZSM-12 | 2020 |

|

RU2740476C1 |

| МИКРОВОЛНОВОЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2740452C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОР-АЛЮМО-СИЛИКАТНОГО ЦЕОЛИТА ZSM-12 | 2023 |

|

RU2819784C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2711757C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2731469C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА С ИЕРАРХИЧЕСКОЙ СТРУКТУРОЙ | 2021 |

|

RU2773945C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СО СТРУКТУРОЙ MTW (ТИПА ZSM-12) | 2019 |

|

RU2737525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СТРУКТУРОЙ MTW | 2018 |

|

RU2719153C2 |

Изобретение относится к способу получения цеолита типа ZSM-12 со структурой MTW, который характеризуется тем, что смешивают водный раствор с рН = 8.5-9.5, содержащий соединение алюминия и темплат, в качестве которого применяют соединение общей формулы (I), который доводят сухой щелочью или водным раствором щелочи до рН = 11.5-13.5, и водный раствор, содержащий соединение кремния, полученные растворы смешивают до получения гелеобразной массы, при этом смесь растворов готовят исходя из соблюдения следующих мольных соотношений применяемых компонентов: темплат/SiО2 = 0.06-0.15, SiО2/Al2О3 = 50-300, H2O/SiО2 = 4-16, Ме2O/SiO2 = 0.05-0.15, где Me2O может обозначать K2O (в перерасчете на KOH) или Na2O (в перерасчете на NaOH), до получения однородной гелеобразной массы, которую оставляют на 60-90 минут при комнатной температуре для формирования первичной структуры геля; проводят кристаллизацию полученной гелеобразной массы в течение 96-120 часов при температуре 145-155°С с последующим выделением кристаллического продукта, его промыванием дистиллированной водой до достижения фильтрата рН = 9.0-9.5, высушиванием до постоянного веса и отжигом при 500±10°С в течение 8-12 часов; затем проводят реакцию ионного обмена водным раствором соли аммония с последующим выделением продукта, промыванием его дистиллированной водой до достижения фильтрата рН = 7.8-8.3, высушиванием до постоянного веса и прокаливанием при 450±10°С в течение 4-7 часов; при этом в качестве соединения кремния используют растворы коллоидного диоксида кремния или тетраэтилортосиликата; в качестве соединения алюминия используют октадекагидрат сульфата алюминия или наногидрат нитрата алюминия, или изопропоксид алюминия, или гексагидрат хлорида алюминия. Технический результат заключается в увеличении доли мезопор в готовом продукте до 12-25% от общего количества пор при получении алюмосиликатного цеолита. 7 з.п. ф-лы, 2 табл., 11 пр., 1 ил.

1. Способ получения цеолита типа ZSM-12 со структурой MTW, характеризующийся тем, что

• смешивают водный раствор с рН = 8.5-9.5, содержащий соединение алюминия и темплат, в качестве которого применяют соединение общей формулы (I), который доводят сухой щелочью или водным раствором щелочи до рН = 11.5-13.5, и водный раствор, содержащий соединение кремния, полученные растворы смешивают до получения гелеобразной массы, при этом смесь растворов готовят исходя из соблюдения следующих мольных соотношений применяемых компонентов: темплат/SiО2 = 0.06-0.15, SiО2/Al2О3 = 50-300, H2O/SiО2 = 4-16, Ме2O/SiO2 = 0.05-0.15, где Me2O может обозначать K2O (в перерасчете на KOH) или Na2O (в перерасчете на NaOH), до получения однородной гелеобразной массы, которую оставляют на 60-90 минут при комнатной температуре для формирования первичной структуры геля;

[R1R2R3-N+(CH2)nN+R4R5R6](X)2 (I)

где n – от 3 до 10; от R1 до R6 – могут быть одинаковыми или различными и представлены алкильными группами с числом атомов углерода от 1 до 3, или карбонил-алкильными или карбоксил-алкильными с числом атомов углерода от 2 до 3, или арил-алкильными группами с числом атомов углерода от 6 до 7, X – анион, служащий для компенсации заряда соединения, выбранный из галогенид-иона или гидроксид-иона;

• проводят кристаллизацию полученной гелеобразной массы в течение 96-120 часов при температуре 145-155оС с последующим выделением кристаллического продукта, его промыванием дистиллированной водой до достижения фильтрата рН = 9.0-9.5, высушиванием до постоянного веса и отжигом при 500±10°С в течение 8-12 часов;

• затем проводят реакцию ионного обмена водным раствором соли аммония с последующим выделением продукта, промыванием его дистиллированной водой до достижения фильтрата рН = 7.8-8.3, высушиванием до постоянного веса и прокаливанием при 450±10°С в течение 4-7 часов;

при этом в качестве соединения кремния используют растворы коллоидного диоксида кремния или тетраэтилортосиликата; в качестве соединения алюминия используют октадекагидрат сульфата алюминия или наногидрат нитрата алюминия, или изопропоксид алюминия, или гексагидрат хлорида алюминия.

2. Способ по п. 1, характеризующийся тем, что в качестве темплата используют дихлорид N1,N3-бис(2-карбоксиэтил)-N1,N1,N3,N3-тетрапропилпропан-1,3-диаммония или дибромид N1,N1,N4,N4-тетрапропил-N1,N4-бис(2-оксопропил)-бутан-1,4-диаммония, или дибромид N1,N5-дибензил-N1,N5-дипропил-N1,N5-диэтилпентан-1,5-диаммония, или дигидроксид N1,N6-бис(карбоксиметил)-N1,N1,N6,N6-тетраэтилгексан-1,6-диаммония, или дихлорид N1,N7-дифенил-N1,N1,N7,N7-тетраэтилгептан-1,7-диаммония, или дибромид N1,N8-диэтил-N1,N8-диметил-N1,N8-бис(2-оксопропил)-октан-1,8-диаммония, или дигидроксид N1,N9-дифенил-N1,N9-диэтил-N1,N9-диметил-нонан-1,9-диаммония, или дихлорид N1,N10-дибензил-N1,N1,N10,N10-тетраметилдекан-1,10-диаммония.

3. Способ по п. 1, характеризующийся тем, что выделение кристаллического продукта проводят при пониженном давлении на стеклянном пористом фильтре.

4. Способ по п. 3, характеризующийся тем, что фильтрование проводят при давлении от 2 до 101.325 кПа на фильтре класса 3.

5. Способ по п. 1, характеризующийся тем, что высушивание проводят при температуре 80-110°С до постоянного веса.

6. Способ по п. 1, характеризующийся тем, что отжиг и прокаливание продукта проводят с шагом нагрева 1°С/мин.

7. Способ по п. 1, характеризующийся тем, что в качестве соли аммония для ионного обмена используют хлорид аммония или нитрат аммония, или ацетат аммония.

8. Способ по п. 1, характеризующийся тем, что для проведения ионного обмена используют водный раствор соли аммония с концентрацией не менее 0.5М.

| WO 2010087633 A2, 05.08.2010 | |||

| CN 106517240 B, 24.07.2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2711757C1 |

| ЦАПЛИН Д.Е | |||

| и др | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Способ изготовления магнитных проводников из металлических порошков и опилок | 1921 |

|

SU1729A1 |

| SANHOOB MOHAMME et al., Synthesis of ZSM-12 (MTW) with different Al-source: Towards understanding | |||

Авторы

Даты

2021-04-01—Публикация

2020-06-28—Подача