Область техники

Настоящее изобретение относится к области синтеза неорганических материалов, а именно мелкокристаллического алюмината магния MgAl2O4 особой чистоты со средним размером кристаллов от 0,2 до 0,5 микрон, используемого как сырье для изготовления монокристаллов и светопропускающей алюмомагниевой керамики.

Основным требованием к синтезированному по защищаемому способу получения мелкокристаллическому алюминату магния являются низкое содержание красящих минеральных примесей (по сумме менее 0,01%), определяющее высокое светопропускание, и узкое распределение частиц синтезированной шпинели со средним размером, не превышающим 0,5 микрон.

Уровень техники

Китайские исследователи (Feng W, Wang Y and Hu W, International Patent application (WO 2012019521, 16.02.2012) предложили способ получения магнезиальной шпинели, используя в качестве прекурсоров активную окись магния и порошкообразный алюминий или переработанные отходы производства алюминия. На первом этапе прокаливают магнезит (MgCO3) или брусит (Mg(OH)2) и измельчают полученный материал для получения активной порошкообразной окиси магния. Далее к активной окиси магния добавляют промышленный порошкообразный алюминий или переработанные отходы производства алюминия, смесь компактируют и прокаливают при высоких температурах. Указанный способ позиционируется как один из наиболее дешевых способов синтеза магнезиальной шпинели, хотя по примесному составу качество продукта невысоко и он не может быть использован как сырье для получения оптической керамики.

В статье (Л.Г. Каракчиев, Е.Г. Аввакумов, О.Б. Винокурова, А.А. Гусев, Шпинелеобразование при термической обработке механически активированных смесей брусита и гидраргиллита. Журнал неорганической химии, 2005, т. 50, №10, с. 1612-1616) показано, что механическая активация смеси гидроксида алюминия и гидроксида магния в планетарном активаторе ЭИ-2х150 с последующей термической обработкой при 750°C продуктов активации на воздухе, приводит к образованию высокодисперсной шпинели (MgAl2O4). Однако способ энергозатратный и получаемый продукт недостаточно чистый для получения оптической керамики.

Известен способ получения высокодисперсного алюмината магния (RU 2457181 от 27.04.2011, Исупов В.П, Хуснутдинов В.Р., Аввакумов Е.Г., Винокурова О.Б. Способ получения высокодисперсного алюмината магния). Способ заключается в том, что гидроксид алюминия и гидроксид магния в весовом соотношении 2,69:1 смешивают и подвергают механической активации в высоконапряженных планетарно-центробежных мельницах в течение 5-15 минут при отношении массы навески к массе шаровой нагрузки 1:10-1:30 и ускорении 20-40 g. Продукты механической активации обрабатывают водой при температурах 20-95°C и времени 0,25-2 часа, фильтруют, высушивают и подвергают термической обработке при температуре не ниже 800°C в течение 2-4 часов. Предложенный способ позволяет получить порошкообразный алюминат магния с удельной поверхностью от 80 до 260 м2/г. Однако он не позволяет получать чистый продукт в связи с механической активацией сырья в планетарно-центробежных мельницах. Кроме того, он потребляет много электроэнергии при высокотемпературном прогреве полупродукта.

Известен метод синтеза алюмината магния (Yamamoto Toshio, Suda Akihiko, Sugiura Masahiro, EP №0990621 A2. МКИ C01F 7/16, 05.04.2000, Spinel powder and spinel slurry), основанный на обработке смеси водных растворов солей алюминия и магния водным раствором аммиака, отделении осадка, его высушивании на воздухе при 150°C в течение 10 часов, прокаливании высушенного осадка при 400°C в течение 5 часов и заключительном прокаливании при 850°C в течение 5 часов. Полученный алюминат магния после его дополнительного диспергирования в воде имеет средний размер частиц 10-12 мкм и удельную поверхность в интервале 80-126 м2/г. Недостатком данного метода является большой размер частиц, многостадийность процесса, необходимость утилизации водных растворов солей аммония, образующихся при водной обработке.

Woohong Kim, Jasbinder S. Sanghera, Guillermo R. Villalobos, Shyam S. Bayya, Ishwar D. Aggarwal (US 20090220790, 03.09.2009) предложили для получения нанопорошка MgAl2O4 использовать процесс соосаждения смеси гидроксида магния и гидроксида алюминия. Образующийся двойной гидроксид высаживался, отделялся и затем промывался в апротонных растворителях, таких как этилацетат, тетрагидрофуран, метилэтилкетон, ацетонитрил и др. После промывки осадок, состоящий из двойных гидроксидов, высушивался и прокаливался при температуре 1300°C. В результате получался порошок шпинели с размером частиц от 20 до 100 нм.

Известен (US 7182929 B1, 02.27.2007, Nanostructured multi-component and doped oxide powders and method of making same, A. Singhal, G. Skandan, M. Jain) метод производства наноструктурных многокомпонентных чистых или легированных оксидов, включающий стадию растворения солей катионов, например ионов магния в случае синтеза MgAl2O4, в органическом растворителе с добавлением в этот раствор диспергированного нанопорошока второго компонента, например Al2O3 в случае синтеза MgAl2O4. Раствор с обоими компонентами нагревается для облегчения диффузии ионов магния в наночастицы оксида алюминия. Затем твердая фаза отделяется и прогревается до высоких температур для формирования структуры кристаллов алюмината магния.

В результате проведенных операций получаются многокомпонентные или легированные наночастицы оксидов (в частности MgAl2O4) размером от 5 до 500 нм, предпочтительно 20-100 нм. Средний размер вторичных частиц (агрегатов) находится в интервале от 25 до 2000 нм, предпочтительно менее чем 500 нм. Размер первичных кристаллов был около 20 нм. Нанопорошки MgAl2O4 были получены при использовании трех различных растворителей: гексанола (температура кипения 155°C), деканола (т.к. 250°C) и воды (т.к. 100°C). Было показано, что характеристики частиц нанопорошка MgAl2O4 зависят от двух факторов: температуры кипения и типа растворителя, и от характеристик частиц используемого порошка оксида алюминия. Способ является трудо- и энергоемким.

Известен (М. BAR J, J.F. BOCQUET, К. CHHOR, С. POMMIER, Submicronic MgAI204 powder synthesis in supercritical ethanol, JOURNAL OF MATERIALS SCIENCE 27 (1992), 2187-2192) способ получения субмикронного алюмината магния MgAl2O4 путем разложения двойного алкоксида Mg[Al(O-secBu)4]2 или Mg[Al(OC2H5)4]2 в суперкритическом этаноле при T≥360°C и давлении Pc≥6,13 МРа. Реакция проводится в стальном реакторе. Разложение этих алкоксидов в этаноле происходит, начиная с 200°C, при этом образуются мелкие кристаллы оксида магния (MgO) и аморфный оксигидроксид алюминия (AlOOH). При повышении температуры до 360°C и выше происходит диффузия ионов магния в межплоскостное пространство слоистой структуры оксигидроксида алюминия с образованием субмикронных кристаллов алюмината магния MgAl2O4. Образующийся порошок алюмината магния отфильтровывается и прогревается при 1100°C для завершения построения структуры шпинели. Предполагается, что основную роль в превращении алкоксидов металлов в алюминат магния играет вода, содержащаяся в спирте, и провоцирующая процессы гидролиза и поликонденсации. В качестве реакционной среды может быть также использован гексан. Способ является многостадийным, неоправданно сложным и высоко затратным.

В патенте (Minoru Matsui, Tomonori Takahashi US 4584151, Method of producing a polycrystalline transparent spinel sintered body), опубликованном 22.04.1986, описан способ получения порошка шпинели MgAl2O4 для производства керамики. Способ включает синтез порошка MgAl2O4 из спиртовых растворов смеси алкоксида магния и алкоксида алюминия в молярном соотношении от (0,502:0,498) до (0,524:0,476). Гидролиз смеси, высаживание и термообработку проводят в окислительной атмосфере при температурах 900-1100°C. Затем порошок спекают в водороде при температуре выше 1700°C со скоростью нагрева 50°C в час при температурах 800-1400°C. Полученный спек измельчают и добавляют в порошок фторид лития в количестве 0,05-0,15 масс %. Недостатками данного способа являются: высокое энергопотребление и загрязнение полученного материала при измельчении спеченных образцов. Синтезированный порошок MgAl2O4 может быть использован для изготовления алюмомагнезиальной керамики, но полученная керамика имеет низкое светопропускание.

Ранее использование пара воды (водного флюида) с активирующими добавками для синтеза мелкокристаллических материалов было раскрыто в работе (V.В. Lazarev, G.P. Panasyuk, I.L. Voroshilov, G.P. Boudova and M.N. Danchevskaya, S.N. Torbin, Y.D. Ivakin, New Ecologically Pure Technologies of Fine-Crystalline Materials, Ind. Eng. Chem. Res., 1996, 35, 10, pp. 3721-3725). Авторами были исследованы структурные преобразования аморфных или слабо кристаллических образцов кремнезема и глинозема при обработке паром воды в сверхкритических условиях. Термопаровая обработка исходного продукта, аморфного кремнезема или гидроксида алюминия Al(OH)3, проводилась в лабораторных (V=20 мл), пилотных (V=55 л), и технических (V=4 м3) автоклавах при температуре от 375 до 450°C и давлении пара воды, выбранного в интервале 20-28 МПа с использованием микродобавок активаторов: гидроксида тетраметиламмония ((CH3)4NOH), гидрата гидразина (N2H5OH), алифатических спиртов (CmH2mOH), или тетраэтилортосиликата ((C2H5O)4Si). Было установлено, что процесс перестройки структуры кремнезема (или глинозема) протекал в условиях квазиравновесия гидроксилирования-дегидроксилирования с участием молекул активаторов в формировании твердой матрицы конечных продуктов - кварца или корунда.

В патенте RU 2340558, «Способ получения мелкокристаллического легированного алюмината лантана», авторы: Данчевская М.Н., Ивакин Ю.Д., Торбин С.Н., приоритет изобретения 29.12.2006, изобретение относится к синтезу легированного мелкокристаллического алюмината лантана LaAlO3, используемого в качестве огнеупоров, катализаторов и люминофоров. По данному способу смесь гидроксида алюминия, оксида лантана и легирующих добавок подвергают термопаровой обработке в автоклаве в два этапа. Первый этап проводят в температурном интервале 180-250°C, в течение 20-22 часов, а второй при 390-450°C в течение 48-72 часов. В качестве легирующих добавок используют оксиды или соли элементов, выбранных из ряда: Mg, Cr, Eu, Ce в количестве от 0,001 до 2 масс % от массы алюмината лантана. Заявленный способ позволяет получать алюминат лантана с низким содержанием воды, легированный магнием, хромом, европием или церием. Способ не относится к синтезу особочистого алюмината лантана, так как без легирующих добавок процесс протекает не полностью. Недостатком способа является длительность процедуры обработки паром воды смеси реагентов на обеих температурных ступенях.

Наиболее близким к заявленному по технической сущности и достигаемому эффекту является метод, описанный в трудах конференции "14th European Meeting on Supercritical Fluids", Marseille (France), 18 May - 21 May 2014 [Danchevskaya M.N., Ivakin Yu.D., Muravieva G.P., Torbin S.N. «Synthetic magnesium spinel - raw material for optical ceramics))], где раскрыт способ получения мелкокристаллического алюмината магния (MgAl2O4) из смеси оксида магния и гидроксида алюминия Al(OH)3 или АЮОН (бемита) с легирующим агентом путем поэтапного синтеза шпинели последовательно в докритической и затем в сверхкритических условиях. В качестве легирующих агентов использованы AlCl3 или органические агенты - NH4C2H3O2, 1,2,3-пропантриол и 1,2-этандиол. Данный способ позволяет получить шпинель (MgAl2O4) со средним размером кристаллов от 0,2 до 2,0 мкм и формой от пластинчатой до сферической или октаэдрической. Недостатком указанного способа является длительность проведения синтеза на второй изотермической ступени при температуре выше критической в ряду (370-400)°C в атмосфере сверхкритического водного флюида. Например, при использовании добавки AlCl3 в количестве 0,48 масс % по отношению к конечному продукту, 100% превращение смеси гидроксида алюминия и оксида магния протекает за период более 15 часов при температуре 400°C (PH2O=26,4 МПа), после предварительной выдержки на первой изотермической ступени при 230°C (PH2O=3 МРа) в течение 20 часов.

Раскрытие изобретения

Задачей предлагаемого технического решения является разработка простого в исполнении, энергосберегающего и экологически чистого способа получения алюмината магния с низким содержанием примесей, не более 0,01 масс % по сумме красящих элементов, со средним размером кристаллов от 0,2 до 0,5 мкм.

Поставленная задача решается предлагаемым способом, заключающимся в обработке в автоклаве паром воды исходной смеси, включающей взятые в мольном соотношении 1,0-1,2 оксигидроксид или гидроксид алюминия с оксидом магния, и активирующую добавку, в качестве которой используют водный раствор глицерина (C3H5(OH)3) и хлорида алюминия AlCl3⋅6H2O, при этом обработку проводят сначала в докритических условиях, при температуре от 200 до 360°C и давлении пара от 1,5 до 19 МПа в течение 6-20 часов, а затем в условиях сверхкритического состояния пара воды при температуре от 370 до 420°C и давлении пара от 21,5 до 30,4 МПа в течение 1-12 часов, после чего пар воды стравливают, автоклав охлаждают до комнатной температуры, полученный алюминат магния выгружают, промывают его дистиллированной водой до достижения pH=7 промывных вод и высушивают при температуре до 70°C до постоянного веса в комнатных условиях.

Предпочтительно, для приготовления активирующей добавки берут глицерин в количестве 1-12 масс % и хлорид алюминия в количестве 0,01-0,8 масс % относительно веса конечного продукта - алюмината магния, при этом весовое отношение хлорида алюминия к глицерину составляет 0,01-0,1.

Предпочтительно, смесь порошков оксида магния и гидроксида или оксигидроксида алюминия предварительно просеивают или обрабатывают в планетарной или шаровой мельнице до образования однородной массы.

Для создания атмосферы пара воды необходимое количество воды помещается на дно автоклава, под контейнер с исходной смесью. Количество воды, необходимое для создания в автоклаве нужного давления, рассчитывается с учетом воды, содержащейся в сырье. Для упрощения расчета количества воды, необходимого для создания в автоклаве нужного давления, исходная смесь пропитывается раствором смеси глицерина и хлорида алюминия и высушивается при температуре до 70°C до постоянного веса, после чего отбирается проба, в которой методом высокотемпературного прогрева определяется количество воды в сырье.

Техническим результатом заявляемого способа является получение высокодисперсного алюмината магния со средним размером кристаллов 0,2-0,5 мкм, с содержанием красящих примесей не более 0,01%, при более низкой температуре и за более короткий временной период, по отношению к аналогу, что достигается благодаря использованию добавки смеси глицерина и AlCl3 в качестве активатора при синтезе MgAl2O4 в атмосфере пара воды. Синтезированный мелкокристаллический алюминат магния может быть использован как сырье для изготовления монокристаллов и светопропускающей алюмомагнезиальной керамики.

Существенным отличительным признаком заявляемого технического решения является использование в процессе синтеза алюмината магния из смеси оксигидроксида (или гидроксида) алюминия и оксида магния при обработке паром воды добавок смеси глицерина (C3H5(OH)3) и AlCl3⋅6H2O для получения 100%-го мелкокристаллического продукта (MgAl2O4). Способ позволяет регулировать размер и форму кристаллов. Увеличение концентрации активатора приводит к уменьшению размера кристаллов. При увеличении давления пара воды при синтезе шпинели происходит огранение сферических частиц шпинели. Выбор температурных интервалов первой и второй последовательных ступеней синтеза обусловлен особенностями механизма образования алюмината магния в описанных условиях.

Первая ступень (200-360)°C, при соответствующих равновесных давлениях пара воды в двухфазной системе, определяется температурами образования из исходной смеси промежуточного соединения - слоистого двойного гидроксида магния и алюминия с химической формулой [MgxAl1-x(OH)2](OH)1-x. Образование таких соединений на определенном этапе связано с участием молекул пара воды в процессе формирования структуры алюмината магния. На второй ступени (370-420)°C, при давлении пара в интервале от 21,5 МПа до 30,4 МПа, в среде сверхкритического водного флюида происходит разложение двойного гидроксида магния и алюминия с образованием MgAl2O4. При T<370°C распад промежуточного соединения затруднен. Выше 420°C поднимать температуру нет резона, поскольку при более низких температурах процесс протекает достаточно полно.

При увеличении концентрации глицерина выше 12 масс % отмечается загрязнение синтезированной шпинели продуктами разложения глицерина. Уменьшение концентрации глицерина в реакционной среде ниже 1% снижает скорость процесса образования шпинели, и процесс протекает не полностью. Использование второго компонента активатора AlCl3⋅6H2O с концентрацией в пределах (0,01-0,8) масс % приводит к ускорению процесса. Увеличение концентрации AlCl3⋅6H2O выше 0,8 масс % относительно конечного продукта синтеза MgAl2O4 может привести к коррозии автоклава.

Краткое описание чертежей

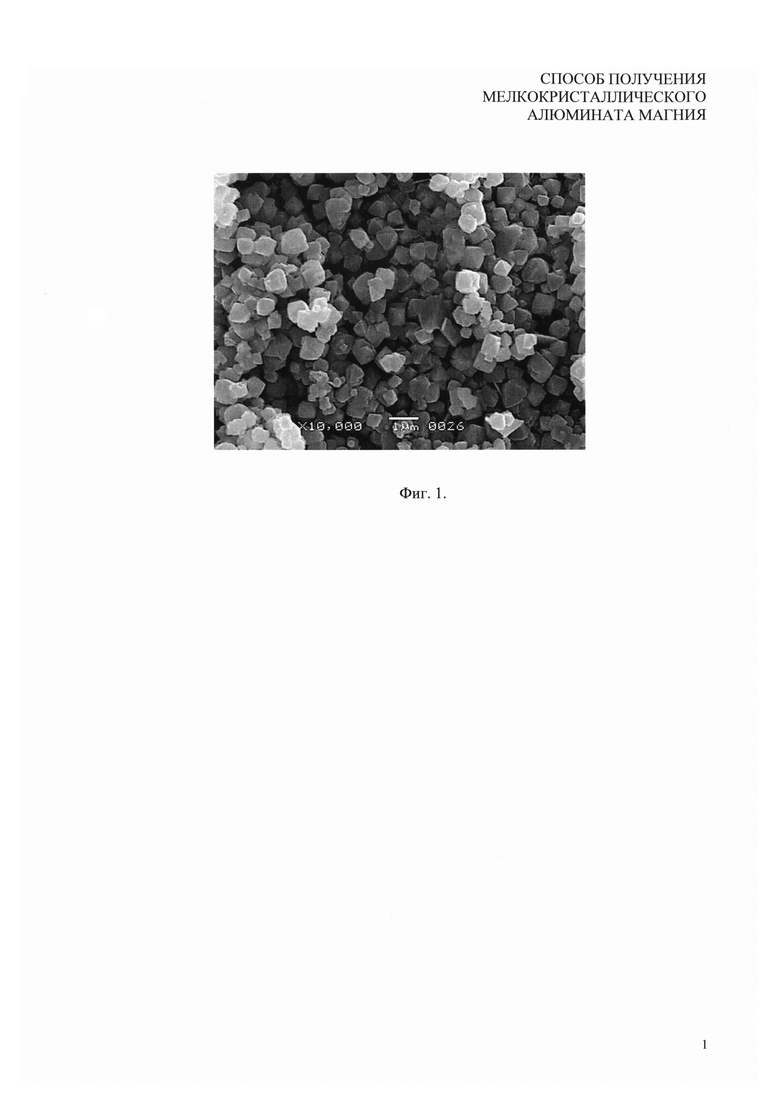

Сущность заявленного способа поясняется чертежами.

На фиг. 1 показан электронно-микроскопический снимок порошка MgAl2O4, синтезированного с добавкой смеси глицерина 3,5 масс % и AlCl3⋅6H2O 0,2 масс % при термообработке в парах воды сначала при температуре 280°C (PH2O=6,5 МПа) в течение 20 ч, затем при 370°C (PH2O=21,5 МПа) 10 часов.

Осуществление изобретения

Все используемые реагенты являются коммерчески доступными, все процедуры, если не оговорено особо, осуществляли при комнатной температуре или температуре окружающей среды, то есть в диапазоне от 18 до 25°C.

Химические символы имеют свои обычные значения: мкм (микрометр(ы)), мкл (микролитр(микролитры)), мкг (микрограмм(микрограммы)), M (моль(моли) на литр), л (литр(литры)), мл (миллилитр(миллилитры)), г (грамм(граммы)), мг (миллиграмм(миллиграммы)), моль(моли), ммоль (миллимоль(миллимоли)).

Способ получения мелкокристаллического алюмината магния представляет собой двухступенчатый синтез. На первой ступени обрабатывают приготовленную ранее смесь порошков оксигидроксида или гидроксида алюминия с оксидом магния, взятых в мольном соотношении Al2O3/MgO = 1-1,2 с активирующей добавкой, состоящей из глицерина в количестве 1-12% и AlCl3⋅6H2O в количестве 0,01-0,8% от веса конечного продукта синтеза MgAl2O4. Соотношение добавок AlCl3⋅6H2O/C3H5(OH)3 берется в интервале 0,01-0,1. Проводится перемешивание полученной смеси до однородной массы с последующей обработкой паром воды в автоклаве, в докритических условиях, ниже критической температуры воды (374°C), а именно при температуре, выбранной в интервале от 200 до 360°C и при соответствующем давлении пара от 1,5 до 19 МПа в течение 6-20 часов, а затем на второй ступени синтеза обработка ведется в условиях сверхкритического состояния пара воды с последующей выдержкой при достигнутой температуре, в интервале 370-420°C, а именно 400°C, в изотермических условиях в течение 1-12 часов. Затем пар стравливается, автоклав охлаждается и разгерметизируется. Синтезированный образец извлекается из автоклава, промывается дистиллированной водой до pH 7 сливных вод и высушивается на воздухе при 70°C до постоянного веса, примерно в течение 6 часов.

Для образования однородной массы порошков исходных компонентов используют просеивание через сита с размером отверстий 300±10 мкм или обработкой в планетарной или шаровой мельнице в слабо энергетическом режиме перемешивания (с отношением массы шаров к массе порошка не более 2 и длительностью не более 10 минут).

Для увеличения выхода продукта и возможности увеличения загрузки исходной смеси в автоклав, возможно предварительное высушивание сырья при температуре до 70°C до постоянного веса после внесения раствора активатора.

Приведенные примеры конкретного осуществления изобретения приведены для предоставления специалистам в данной области техники для полного описания, проведения и применения способа по изобретению, и подразумевают, что приведенные примеры не ограничивают предполагаемый авторами объем изобретения.

Сущность предлагаемого способа получения мелкокристаллического алюмината магния иллюстрируется следующими примерами проведения синтеза шпинели из смеси реагентов с мольным соотношением Al2O3/MgO=1,04.

Пример 1.

В контейнер автоклава объемом 18,5 мл заливали 1 мл 18,7% водного раствора глицерина (12% от веса синтезированного MgAl2O4) и 1 мл 0,16% водного раствора AlCl3⋅6H2O (0,1% от веса синтезированного MgAl2O4). Предварительно 1,4712 г AlOOH (бемита) и 0,5288 г оксида магния MgO смешивали трехкратным просеиванием через капроновое сито с размером отверстий 300 мкм и смесь засыпали в контейнер с водным раствором активаторов. Смесь перемешивали до образования однородной массы. Контейнер с влажным сырьем помещали в автоклав. На дно автоклава, под контейнер, наливали 0,73 мл дистиллированной воды для создания давления пара воды 26,8 МРа при 400°C. Автоклав герметизировали и нагревали до 220°C (PH2O=2,4 МПа). При этой температуре автоклав выдерживали 18 часов. Затем автоклав нагревали до 400°C (PH2O=26,8 МПа) и в изотермических условиях выдерживали 10 часов. После окончания синтеза автоклав охлаждали, разгерметизировали, и извлекали продукт синтеза. Синтезированный порошок промывали дистиллированной водой до pH 7 промывных вод и высушивали при 70°C до постоянного веса. Продукт представлял собой мелкокристаллический алюминат магния со средним размером кристаллов 0,21 мкм. Содержание примесей в полученном образце №1 представлено в табл. 1.

Пример 2.

1,4712 г бемита (AlOOH) и 0,5288 г оксида магния смешивали трехкратным просеиванием через капроновое сито с размером отверстий 300 мкм и заливали 1 мл 1,56% раствора глицерина (1% относительно веса синтезированного MgAl2O4) и 1 мл 0,16% водного раствора AlCl3⋅6H2O (0,1% от веса синтезированного MgAl2O4). Смесь перемешивали до образования однородной массы. Образовавшуюся массу помещали в контейнер автоклава. На дно автоклава объемом 18,5 см3 наливали 0,34 мл дистиллированной воды. В автоклав помещали контейнер с сырьем и герметизировали. Автоклав нагревали до 270°C (PH2O=5,6 МПа) и выдерживали 10 часов. Затем автоклав нагревали до 410°C (PH2O=28,7 МПа) и выдерживали при этой температуре 8 часов. После охлаждения автоклава извлекали продукт синтеза. Синтезированный порошок промывали дистиллированной водой до pH 7 промывных вод и высушивали при 70°C. Синтезированный порошок представлял собой мелкокристаллический алюминат магния со средним размером кристаллов 0,5 мкм.

Пример 3.

1,4712 г бемита (AlOOH) и 0,5288 г оксида магния смешивали трехкратным просеиванием через капроновое сито с размером отверстий 300 мкм и заливали 1 мл 6,25% раствора глицерина (4% относительно веса синтезированного MgAl2O4) и 1 мл 0,016% раствора AlCl3⋅6H2O (0,01% от веса MgAl2O4) в дистиллированной воде. Смесь перемешивали до образования однородной массы. Образовавшуюся влажную массу помещали в контейнер автоклава. На дно автоклава объемом 18,5 см3 наливали 1,26 мл дистиллированной воды. В автоклав опускали контейнер с сырьем и герметизировали. Автоклав нагревали до 270°C (PH2O=5,6 МПа) и выдерживали 6 часов. Затем автоклав нагревали до 410°C (PH2O=28,7 МПа) и выдерживали при этой температуре 2 часа. После охлаждения автоклава извлекали продукт синтеза. Синтезированный порошок промывали дистиллированной водой до pH 7 и высушивали при 70°C. Синтезированный порошок представлял собой мелкокристаллический алюминат магния со средним размером кристаллов 0,4 мкм.

Пример 4.

1,0966 г мелкодисперсного гидроксида алюминия Al(OH)3 и 0,3348 г оксида магния смешивали трехкратным просеиванием через капроновое сито с размером отверстий 300 мкм. В контейнер автоклава заливали 1 мл 3,26% водного раствора глицерина (3,3% относительно синтезированного MgAl2O4) и 1 мл 0,49% раствора хлорида алюминия (0,5% относительно MgAl2O4), засыпали в контейнер смесь гидроксида алюминия с оксидом магния и перемешивали до образования однородной массы. На дно автоклава, под контейнер, наливали 1,2 мл дистиллированной воды. В автоклав помещали контейнер с влажным сырьем и герметизировали. Автоклав нагревали до 230°C (PH2O=2,9 МПа) и выдерживали 12 часов. Затем автоклав нагревали до 420°C (PH2O=30,4 МПа) с выдержкой при этой температуре 1 час. После охлаждения автоклава из него извлекали продукт синтеза, промывали и сушили его способом, описанным выше. Синтезированный порошок представлял собой мелкокристаллический алюминат магния с размером кристаллов 0,48 мкм.

Пример 5.

Смесь 9,315 г бемита и 3,348 г оксида магния обрабатывали в планетарной мельнице в слабо энергетическом режиме перемешивания (с отношением массы шаров к массе порошка не более 2 и длительностью 10 минут). Полученную смесь перемешивали с 9 мл водного раствора, содержащего 0,3 г глицерина (3% относительно синтезированного MgAl2O4) и 0,003 г AlCl3⋅6H2O (0,03% относительно синтезированного MgAl2O4), и высушивали при 70°C. 2 г высушенной реакционной смеси помещали в контейнер автоклава. На дно автоклава наливали 2,93 мл дистиллированной воды. В автоклав помещали контейнер с сырьем, и автоклав герметизировали. Синтез алюмината магния проводили в паре воды в двухступенчатом режиме: сначала при 250°C и давлении пара воды 4,1 МПа в течение 10 часов, потом при температуре 400°C и давлении 26,8 МПа в течение 6 часов. После охлаждения автоклава из него извлекали продукт синтеза, промывали и сушили его способом, описанным выше. Средний размер образующихся кристаллов 0,45 мкм. Содержание примесей в полученном образце №5 представлено в табл. 1.

Пример 6.

1,4712 г бемита (AlOOH) и 0,5288 г оксида магния смешивали трехкратным просеиванием через капроновое сито с размером отверстий 300 мкм и заливали 1 мл 5,5% раствора глицерина (3,5% относительно веса синтезированного MgAl2O4) и 1 мл 0,31% раствора AlCl3⋅6H2O (0,2% от веса MgAl2O4) в дистиллированной воде. Смесь высушивали при 70°C и помещали в контейнер автоклава. На дно автоклава объемом 18,5 см3 наливали 1,17 мл дистиллированной воды. В автоклав помещали контейнер с сырьем и автоклав герметизировали. Автоклав нагревали до 280°C (PH2O=6,5 МПа) и выдерживали 20 часов. Затем автоклав нагревали до 370°C (PH2O=21,5 МПа) и выдерживали при этой температуре 10 часов. После охлаждения автоклава извлекали продукт синтеза. Синтезированный порошок промывали дистиллированной водой до pH 7. Продукт высушивали при 70°C. Синтезированный порошок представлял собой мелкокристаллический алюминат магния со средним размером кристаллов 0,3 мкм.

Заявляемый способ позволяет получать однофазный мелкокристаллический алюминат магния с размером кристаллов 0,2-0,5 мкм с содержанием основного вещества не менее 99,99%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО ЛЕГИРОВАННОГО АЛЮМИНАТА ЛАНТАНА | 2006 |

|

RU2340558C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 2002 |

|

RU2229441C1 |

| Способ получения корундовой керамики | 2020 |

|

RU2737169C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 2007 |

|

RU2340557C2 |

| Алюминат магния и способ его получения (варианты) | 2022 |

|

RU2794972C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО СТАННАТА КАЛЬЦИЯ | 2024 |

|

RU2840597C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО АЛЬФА-ОКСИДА АЛЮМИНИЯ | 2004 |

|

RU2257346C1 |

| Способ получения особочистого мелкокристаллического титаната бария | 2019 |

|

RU2713141C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 БЕЗ ПРИМЕНЕНИЯ ТЕМПЛАТА | 2023 |

|

RU2813194C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1996 |

|

RU2093464C1 |

Изобретение относится к области синтеза мелкокристаллического алюмината магния, используемого в качестве сырья для изготовления монокристаллов и светопропускающей алюмомагниевой керамики. Способ включает обработку в автоклаве паром воды исходной смеси, включающей взятые в мольном соотношении 1,0-1,2 оксигидроксид или гидроксид алюминия с оксидом магния и активирующую добавку, в качестве которой используют водный раствор глицерина (С3Н5(ОН)3) и хлорида алюминия AlCl3⋅6H2O, при этом обработку проводят сначала в докритических условиях, при температуре от 200 до 360°С и давлении пара от 1,5 до 19 МПа в течение 6-20 часов, а затем в условиях сверхкритического состояния пара воды при температуре от 370 до 420°С и давлении пара от 21,5 до 30,4 МПа в течение 1-12 часов, после чего пар воды стравливают, автоклав охлаждают до комнатной температуры, полученный алюминат магния выгружают, промывают его дистиллированной водой до достижения pH 7 промывных вод и высушивают при температуре до 70°С до постоянного веса, при этом глицерин берут в количестве 1-12 мас. %, а хлорид алюминия в количестве 0,01-0,8 мас. % относительно веса конечного продукта - алюмината магния, причем весовое отношение хлорида алюминия к глицерину составляет 0,01-0,1. Смесь порошков оксида магния и гидроксида или оксигидроксида алюминия предварительно может быть просеяна или обработана в планетарной или шаровой мельнице до образования однородной массы. Изобретение позволяет получить однофазный мелкокристаллический алюминат магния со средним размером кристаллов 0,2-0,5 мкм и содержанием основного вещества не менее 99,99%. 1 з.п. ф-лы, 1 ил., 1 табл., 6 пр.

1. Способ получения мелкокристаллического алюмината магния, включающий обработку в автоклаве паром воды исходной смеси, включающей взятые в мольном соотношении 1,0-1,2 оксигидроксид или гидроксид алюминия с оксидом магния, и активирующую добавку, в качестве которой используют водный раствор глицерина (С3Н5(ОН)3) и хлорида алюминия AlCl3⋅6H2O, при этом обработку проводят сначала в докритических условиях, при температуре от 200 до 360°С и давлении пара от 1,5 до 19 МПа в течение 6-20 часов, а затем в условиях сверхкритического состояния пара воды при температуре от 370 до 420°С и давлении пара от 21,5 до 30,4 МПа в течение 1-12 часов, после чего пар воды стравливают, автоклав охлаждают до комнатной температуры, полученный алюминат магния выгружают, промывают его дистиллированной водой до достижения pH 7 промывных вод и высушивают при температуре до 70°С до постоянного веса, при этом глицерин берут в количестве 1-12 мас. %, а хлорид алюминия в количестве 0,01-0,8 мас. % относительно веса конечного продукта - алюмината магния, при этом весовое отношение хлорида алюминия к глицерину составляет 0,01-0,1.

2. Способ по п.1, характеризующийся тем, что смесь порошков оксида магния и гидроксида или оксигидроксида алюминия предварительно просеивают или обрабатывают в планетарной или шаровой мельнице до образования однородной массы.

| M | |||

| N | |||

| Danchevskaya et al | |||

| Synthetic magnesium spinel - raw material for optical ceramics, "Proceeding of the 14th European Meeting on Supercritical Fluids", 18-21 May 2014 | |||

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОЙ ШПИНЕЛИ | 1991 |

|

RU2010002C1 |

| US 6416682 B1, 09.07.2002. | |||

Авторы

Даты

2017-09-05—Публикация

2016-04-29—Подача