Область техники

Настоящее изобретение относится к области получения цеолитов, а именно к способу получения алюмосиликатного чешуйчатого цеолита со структурой MTW (типа ZSM-12). Цеолиты широко применяют в качестве адсорбентов, катализаторов и их компонентов, в особенности, для создания катализаторов кислотно-катализируемых процессов, например, алкилирования, изомеризации-трансалкилирования ароматических соединений, процесса конверсии метанола в олефины, гидроизомеризации фракции С5-С7 алканов, и др.

Уровень техники

Цеолиты широко применяют в нефтехимической и газовой промышленности в качестве адсорбентов, катализаторов, молекулярных сит и т.д. благодаря устойчивым физико-механическим свойствам, относительной дешевизне получения и особенностям строения пористой структуры. Варьирование условий синтеза цеолитов типа ZSM-12 (со структурой MTW) позволяет получать материалы с заданными свойствами -морфологией, составом и т.д. В связи с этим, расширение арсенала применяемых в нефтехимической промышленности цеолитов, актуальная задача которого состоит в разработке новых по составу и морфологии материалов, а также в поиске новых способов модифицирования получаемых продуктов путем осуществления направленного синтеза.

Для некоторых процессов нефтехимического синтеза применение цеолитов обладает рядом ограничений. В частности, в процессе трансалкилирования-изомеризации, направленного на получение пара-ксилола - сырья для получения терефталевой кислоты, основы для ряда полимеров и пластификаторов - селективность реакции по целевому продукту может быть недостаточно высокой. Это обусловлено особенностями структуры и морфологическими свойствами применяемых катализаторов и напрямую влияет на экономические показатели производства.

Решение данной проблемы - разработка новых цеолитных материалов, которые по своим характеристикам пригодны для применения в качестве основы катализаторов селективного превращения мета-ксилола в пара-ксилол. Один из таких материалов - цеолит со структурой MTW (типа ZSM-12). Цеолиты типа ZSM-12 (со структурой MTW) синтезируют путем смешения соединения кремния, соединения алюминия, щелочи, темплата и растворителя в заданных последовательностях, соотношениях компонентов, с последующей термической обработкой смеси в гидротермальных условиях. [US 3832449, опубликовано 27.08.1974, ЕР-13630А1, опубликовано 15.01.1980].

Важное свойство цеолитных материалов, определяющее их эффективность в катализе - способность обеспечивать достаточно быстрый доступ молекул субстрата к активным центрам катализатора и быстрое удаление из них продуктов реакции. В цеолитах диффузия молекул соединений, то есть их перемещение внутри пор материала, относительно медленная из-за микропористой структуры цеолитов. Способами решения данной проблемы могут быть создание в цеолитах мезопор - полостей достаточно большого размера, прохождение по которым молекул соединений протекает значительно быстрее, а также получение цеолитных материалов с небольшим размером кристаллов, в которых из-за небольших размеров кристаллов влияние диффузии на активность катализатора значительно снижается.

Частный случай последнего решения - получение материалов с 2-D геометрией кристаллитов, рост которых на стадии их получения был ограничен в одном из трех возможных направлений. Данный способ получения таких частиц с «чешуйчатой» структурой предполагает введение специальных соединений - ограничителей роста кристаллов. Таковыми могут служить, к примеру, полиолы, молекулы поверхностно-активных веществ.

Из уровня техники известен способ получения алюмосиликатного цеолита типа ZSM-5 и типа ZSM-35 с применением глицерина в качестве агента для образования полостей в цеолите (US 4431621, опубликовано 14.02.1984) и с применением глицерина в качестве агента, образующего поры в цеолите (LU 83204A1, опубликовано 30.10.1981). Способ заключается в приготовлении реакционной смеси, содержащей соединение кремния, соединение алюминия, щелочь, воду, спирт и гидроксилированное органическое соединение, ее выдерживании в автоклаве при перемешивании во временном интервале от 2 дней до 6 недель при температуре от 100 до 200°С. Предварительно соединение алюминия растворяли в этаноле, для получения неводного геля с небольшим количеством воды; полученный гель в стакане состаривали, перемешивая при 90°С в течение 24 часов, до достижения рН геля равной 11.1; или при 80°С в течение 6 часов, до рН геля равной 12.0; или при 90°С в течение 6 часов, до рН геля равной 12.8, затем полученный гель переносили в автоклав. При этом мольное соотношение SiO2/H2O составляло 10-96 (большое количество добавленной воды от 200 до 2000 г при получении геля). Гидротермальный синтез проводили при вращении автоклава. Высушивание образца проводили при 120°С. Ионный обмен проводили многократно при 95°С, при этом используя большое количество ионнообменного реагента по массе и промывочной жидкости при промывании. В известном способе глицерин, во-первых, применяли в качестве темплата, во-вторых, в качестве агента для образования пор в цеолите. Указанным способом синтезируют чешуйчатый цеолит типа ZSM-5 и ZSM-35, получить данным способом чешуйчатый цеолит со структурой MTW (типа ZSM-12) не представляется возможным.

Из уровня техники известен способ получения алюмосиликатного цеолита омега [Evmiridis, N. P. and Yang, S. (1995). Synthesis of omega zeolite: effects of nucleation gel. Catalysis by Microporous Materials, Proceedings of ZEOCAT '95, 341-348. DOI:10.1016/s0167-2991(06)81241-3] и [Sanyuan Yang, A.G. Vlessidis, N.P. Evmiridis. (1997). Synthesis of zeolites in the system Na2O-SiO2-Al2O3-H2O-glycerol. Microporous Materials 9 (1997), 273-286, DOI: 10.1016/S0927-6513(96)00120-4]. Цеолит омега синтезировали из смеси, состоящей из состаренного геля состава (15Na2O:15SiO2:Al2O3:320H2O) и безводного глицерино-алюмосиликатного геля состава (10Na2O:3-13.9SiO2:Al2O3:Н2О:100 глицерин). При этом гель состава (15Na2O:15SiO2:Al2O3:320H2O) состаривали в течение от 0 до 40 дней при 35°С на водяной бане. Кристаллизацию проводили при 90°С или 120°С, или 150°С в течение от 1 до 65 дней; прокаливание проводили при 1000°С. Исследовали влияние важных параметров синтеза, таких как содержание воды, щелочность, содержание глицерина и соотношение Si/Al, на полученную кристаллическую фазу. Однако, глицерин в данном методе выступает в роли темплата и в роли катализатора кристаллизации процесса для синтеза цеолита омега. Получить указанным способом чешуйчатый цеолит со структурой MTW (типа ZSM-12) не представляется возможным.

Наиболее близкий к заявляемому (прототипом) является способ получения чешуйчатого цеолита типа ZSM-12 (со структурой MTW), заключающийся в смешение соединения кремния, соединения алюминия, щелочи, воды и темплата, в качестве которого применяют соли на основе метилпиперидина и/или метилпирролидина состава [А-CH2-С6Н4-СН2-А]Cl2, где А - молекулы метилпиперидина и/или метилпирролидина, В - анион Cl-, n=4-6 (CN 106517240 В, опубликовано 22.03.2017). Полученную реакционную смесь, выдерживают в автоклаве от 24 до 144 часов при температуре от 140 до 200°С, фильтруют и высушивают. Полученный продукт представляет собой агломераты звездообразной формы кристаллов цеолита типа ZSM-12 (со структурой MTW), обладающих вытянутой формой. К недостаткам метода можно отнести применение темплата, требующего проведения его синтеза, что приводит к длительности синтеза цеолита, а также применение в том числе не самых распространенных продуктов. Существенный недостаток метода - проведение кристаллизации геля при 160°С приводит к образованию примеси аллотропных модификаций диоксида кремния в виде кристобалита или кварца. В известном способе отсутствуют стадии удаления темплата, проведения ионного обмена, высушивания и прокаливания образца после ионного обмена, что приводит к получению цеолита только для проведения реакций на поверхности цеолита и не обеспечивает высокой селективности процесса при проведении кислотно-каталитических реакций. Время, затраченное на синтез темплата составило примерно 60 часов, при этом время синтеза цеолита типа ZSM-12 (со структурой MTW) составило от 24 до 144 часов, суммарное время на синтез цеолита составляет от 85 до 205 часов. Так как продукт не отжигали, не проводили ионного обмена, прокаливания и высушивания образца после ионного обмена, полученный цеолит возможно применять только для проведения реакций на поверхности цеолита, такой цеолит не обеспечивает высокой селективности процесса при проведении кислотно-каталитических реакций.

Технической проблемой является значительные затраты времени на проведение синтеза цеолитного материала типа ZSM-12 (со структурой MTW) с чешуйками определенного размера.

Данная техническая проблема решается заявляемым изобретением посредством добавления глицерина к исходным водным растворам для получения геля с последующим проведением реакции гидротермального синтеза.

Раскрытие изобретения

Технический результат заявляемого способа - получение цеолита с чешуйчатой структурой с толщиной чешуйки от 5 до 15 нм и длиной от 0.5 мкм до 1.2 мкм, с содержанием оксида натрия в готовом продукте не более 0.05 масс. %, за время, не превышающее 220 часов, при этом степень кристалличности цеолита более 90%.

Технический результат достигается способом получения чешуйчатого цеолита типа ZSM-12 со структурой MTW, включающим следующие стадии синтеза:

- смешение водного раствора с рН=11.5-13.5, содержащего соединение алюминия и темплат, и водно-глицеринового раствора, содержащего соединение кремния, до получения гелеобразной массы, при этом смесь растворов готовят исходя из соблюдения следующих мольных соотношений применяемых компонентов: темплат/SiO2=0.05-0.15, C3H8O3/SiO2=0.3-0.7, SiO2/Al2O3=50-300, H2O/SiO2=4-10 до получения гелеобразной массы;

- кристаллизация полученной гелеобразной массы с последующим выделением кристаллического продукта, его промыванием дистиллированной водой, высушиванием до постоянного веса и отжигом при 550±10°С в течение 8-12 часов;

- проведение ионного обмена водным раствором соли аммония с последующим выделением продукта, промыванием его дистиллированной водой, высушиванием до постоянного веса и прокаливанием при 500±10°С в течение 4-7 часов.

При этом в качестве соединений кремния используют растворы коллоидного диоксида кремния или тетраэтоксисилана, а в качестве соединений алюминия -октадекагидрат сульфата алюминия или наногидрат нитрата алюминия, или изопропоксид алюминия, или метаалюминат натрия, или гексагидрат хлорида алюминия. Предпочтительно в качестве темплата использовать алкиламмонийную или этанол-алкиламмонийную соль. Кристаллизацию полученной гелеобразной массы предпочтительно проводить в течение 5-6 суток при температуре 145-155°С, выделение кристаллического продукта при пониженном давлении на стеклянном пористом фильтре, с последующим фильтрованием при давлении от 2 до 101.325 кПа на фильтре класса 3, промыванием дистиллированной водой до достижения рН фильтрата 9.0-9.5 и высушиванием при температуре 80-110°С до постоянного веса. При этом отжиг предпочтительно проводить при 550±10°С в течение 8-12 часов с шагом нагрева 1°С/мин.

Для проведения реакции ионного обмена предпочтительно в качестве соли аммония использовать хлорид аммония или нитрат аммония, или ацетат аммония, или сульфат аммония, при этом концентрация водного раствора соли аммония должна быть не менее 0.5М и в не менее 20-кратном избытке (по массе) по отношению к массе кристаллического продукта. Промывание дистиллированной водой продукта, полученного после ионного обмена, проводят до достижения рН фильтрата 7.8-8.3, а прокаливание при 500±10°С в течение 4-7 часов с шагом нагрева 1°С/мин.

Указанный технический результат достигают за счет сложного комплексного соединения катиона алкиламмоний глицерата или этанол-алкиламонийглицерата, или любой глицерат, подходящий для синтеза цеолита типа ZSM-12 (со структурой MTW). Применяя глицерин в качестве добавки к темплату, а также варьируя условия синтеза -время кристаллизации, перемешивание или его отсутствие (проведение синтеза в статических условиях), температура, соотношение SiO2/Al2O3, количество добавки -синтезируют чешуйчатый цеолит типа ZSM-12 со структурой MTW.

Краткое описание чертежей

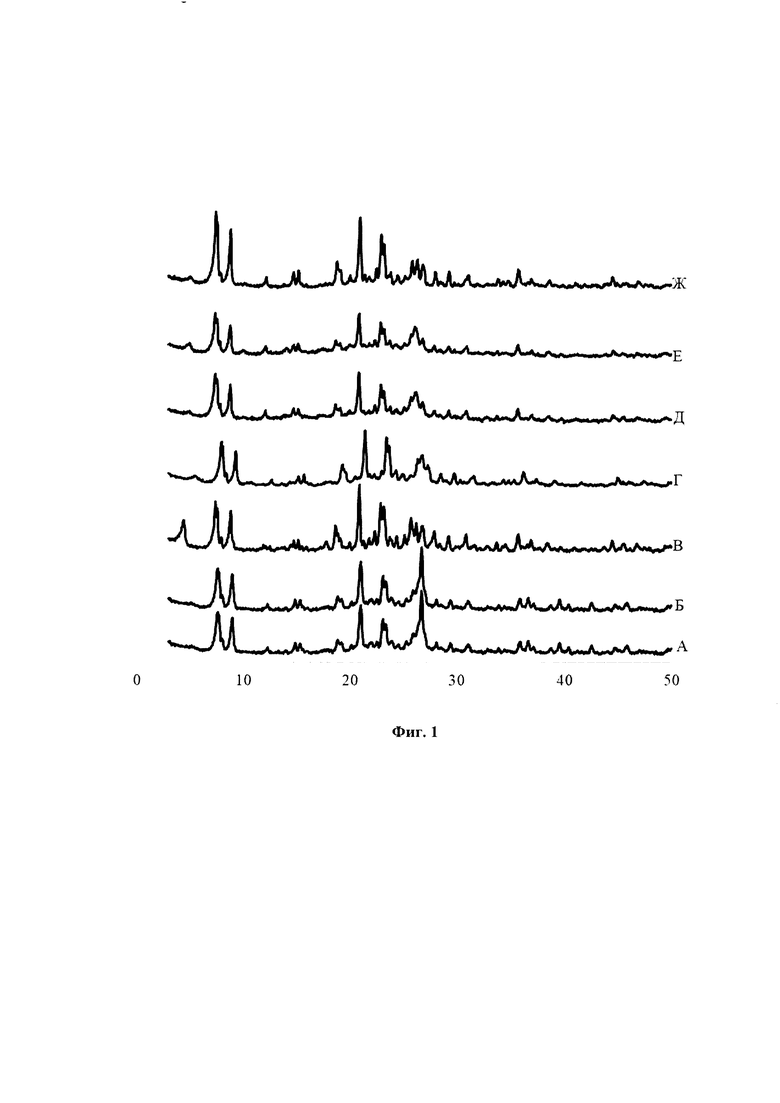

На фиг. 1 представлены спектры рентгеновской дифракции для кристаллических чешуйчатых цеолитов типа ZSM-12 (со структурой MTW) в Н-форме, синтезированных с применением глицерина, где А) чешуйчатый цеолит типа ZSM-12 (со структурой MTW), синтезированный по примеру 1; Б) чешуйчатый цеолит типа ZSM-12 (со структурой MTW), по примеру 2; В) чешуйчатый цеолит типа ZSM-12 (со структурой MTW), синтезированный по примеру 3; Г) чешуйчатый цеолит типа ZSM-12 (со структурой MTW), синтезированный по примеру 4; Д) чешуйчатый цеолит типа ZSM-12 (со структурой MTW), синтезированный по примеру 5; Е) чешуйчатый цеолит типа ZSM-12 (со структурой MTW), синтезированный по примеру 6; Ж) чешуйчатый цеолит типа ZSM-12 (со структурой MTW), синтезированный по примеру 7.

На фиг. 2 представлены микрофотографии кристаллический чешуйчатых цеолитов типа ZSM-12 (со структурой MTW) в Н-форме, синтезированных с применением глицерина, полученные методом сканирующей электронной микроскопии, где А) чешуйчатый цеолит типа ZSM-12 (со структурой MTW), синтезированный по примеру 1; Б) чешуйчатый цеолит типа ZSM-12 (со структурой MTW), по примеру 2; В) чешуйчатый цеолит типа ZSM-12 (со структурой MTW), синтезированный по примеру 3; Г) чешуйчатый цеолит типа ZSM-12 (со структурой MTW), синтезированный по примеру 4; Д) чешуйчатый цеолит типа ZSM-12 (со структурой MTW), синтезированный по примеру 5; Е) чешуйчатый цеолит типа ZSM-12 (со структурой MTW), синтезированный по примеру 6; Ж) чешуйчатый цеолит типа ZSM-12 (со структурой MTW), синтезированный по примеру 7.

Осуществление изобретения

Ниже представлено более детальное описание заявляемого способа, которое не ограничивает объем притязаний заявляемого изобретения, а демонстрирует возможность осуществления изобретения с достижением заявляемого технического результата. Применяемые реагенты коммерчески доступны. Все процедуры осуществляли в диапазоне от 18 до 25°С.

Кристаллизацию проводят в стальных автоклавах, снабженных тефлоновыми стаканами-вкладышами в интервале температур 145-155°С в течение 5-6 дней в условиях гидротермального синтеза, из реакционного геля. Оптимальное значение рН реакционного геля в интервале от 11.5 до 13.5. Контроль за рН производят при помощи внесения необходимого количества щелочи. В качестве соединения кремния может быть применен коллоидный раствор диоксида кремния или тетраэтоксисилан; в качестве соединения алюминия может быть применен октадекагидрат сульфата алюминия или наногидрат нитрата алюминия, или изопропоксид алюминия, или метаалюминат натрия, или гексагидрат хлорида алюминия. В качестве темплата для заявляемого способа подходят любые известные темплаты, подходящие для синтеза цеолита типа ZSM-12 (со структурой MTW), в частности алкиламмонийная или этанол-алкиламмонийная соли. В качестве алкиламмонийной соли могут быть применены тетраэтиламмоний хлорид, тетраэтиламмоний бромид, тетраэтиламмоний йодид, тетраэтиламмоний гидроксид, метилтриэтиламмоний бромид, метилтриэтиламмоний хлорид, метилтриэтиламмоний йодид метилтриэтиламмоний гидроксид, диметилдиэтиламмоний хлорид, диметилдиэтиламмоний бромид, диметилдиэтиламмоний йодид.

В качестве этанол-алкиламмонийной соли могут быть применены моноэтанол-N,N-диметил-N-этиламоний бромид, моноэтанол-N,N-диметил-N-этиламоний хлорид, моноэтанол-N,N-диметил-N-этиламоний йодид, диэтанол-N-метил-N-этил-аммоний бромид, диэтанол-N-метил-N-этил-аммоний хлорид, диэтанол-N-метил-N-этил-аммоний йодид.

Для контроля рН может быть применен гидроксид натрия или гидроксид калия в сухом виде или в виде водных растворов с концентрацией не менее 0.5М. Состав реакционной смеси (геля), из которой синтезируют цеолит типа ZSM-12 (со структурой MTW), с точки зрения молярных соотношений, приведен ниже:

Стадийный способ получения чешуйчатого цеолита со структурой MTW (типа ZSM-12) включает:

1. готовят водный раствор, содержащий соединение алюминия и темплата, при этом количество реагентов добавляют из расчета мольного соотношения H2O/Al2O3 = (150÷1500):1 и темплат/Al2O3 = (3÷40):1. Для установления необходимого рН от 11.5 до 13.5 в раствор 1 добавляют сухую щелочь или водный раствор щелочи (раствор 2). При приготовлении водного раствора, содержащего соединение кремния и глицерина, при этом количество реагентов добавляют из расчета мольного соотношения H2O/SiO2 = (0.5÷5):1 и C3H8O3/SiO2 = (0.5÷5):1 (раствор 3). Далее раствор 2 по каплям прибавляют к раствору 3. Полученную суспензионно-гелевую массу аккуратно перемешивают до достижения гомогенности (геля). Оставляют на 1.0-1.5 часа при комнатной температуре для формирования первичной структуры геля. Количество добавляемой дистиллированной воды обусловлено 1) растворимостью компонентов и 2) дистиллированную воду добавляют до получения гомогенного раствора;

2. кристаллизацию полученного геля проводят в стальном автоклаве, снабженным тефлоновым стаканом-вкладышем, в гидротермальных условиях: для чего перемещают

гель, приготовленный в предыдущем пункте, в тефлоновый стакан-вкладыш, помещают стакан-вкладыш в автоклав и герметизируют последний, автоклав с содержимым гелем подвергают термической обработке при температуре из диапазона 145-155°С в течение 5-6 суток;

3. выделяют кристаллический продукт фильтрованием при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промывают дистиллированной водой до достижения рН фильтрата 9.0-9.5 и высушивают при 80-110°С до постоянного веса;

4. удаляют темплат и глицерин отжигом, начиная с комнатной температуры, затем с шагом нагрева 1°С/мин до 550±10°С, далее выдерживают при этой температуре в течение 8-12 часов;

5. проводят ионный обмен водным раствором соли аммония для получения NH4-формы цеолита;

6. выделяют кристаллический продукт фильтрованием при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промывают дистиллированной водой до достижения рН фильтрата 7.8-8.3, высушивают при 80-110°С до постоянного веса;

7. прокаливают продукт в муфельной печи начиная с комнатной температуры, затем с шагом нагрева 1°С/мин до 500±10°С, далее выдерживают при этой температуре в течение 4-7 часов для получения Н-формы цеолита.

Для получения Н-формы синтезированного цеолита ионный обмен проводят водным раствором различных катионных солей аммония, например, хлорида аммония или нитрата аммония, или сульфата аммония, или ацетата аммония. Примеры методов ионного обмена приведены во многих патентах, например, US 3140249A, опубликовано 07.07.1964; US 3140251 А, опубликовано 07.07.1964; US 3140253А, опубликовано 07.07.1964.

Синтезированные продукты характеризовали методами рентгенофазового анализа на приборе Rigaku Rotaflex D/max-RC, элементного анализа на приборе Thermo ARL PERFORM'X, сканирующей электронной микроскопии на приборе Hitachi ТМ3030 согласно стандартным регламентам работы с оборудованием. Результаты анализов продуктов синтеза приведены в каждом примере.

Заявляемым способом синтезировали кристаллический продукт с химическим составом в пересчете на оксиды:

0.1±0.06М2/nO:Al2O3:ySiO2

где М - как минимум один катион с валентностью n; значение у между 50 и 300.

Пример 1

В первом стакане приготовили раствор, состоящий из 15.12 г дистиллированной воды, 0.45 г наногидрата нитрата алюминия и 3.3 г хлорида метилтриэтиламмония, перемешали до растворения твердых регентов (раствор 1). Затем в раствор 1 добавили 1.0 г гидроксида натрия до достижения рН=11.5, и еще раз перемешали для гомогенизации раствора (раствор 2). Во втором стакане приготовили раствор, состоящий из 25.2 г 40%-ого (масс.) коллоидного раствора диоксида кремния марки LUDOX AS-40 и 10.1 г глицерина - перемешали до гомогенного состояния (раствор 3). Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Реакционная смесь обладает следующим составом:

0.074Na2O:0.0036Al2O3:SiO2:0.13темплат:0.65С3Н8О3:10Н2О

Образовавшийся гель перенесли в тефлоновый вкладыш автоклава, последний герметизировали и подвергали термической обработке при 150°С в течение 5.5 дней. Синтезированный продукт отфильтровали при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 9.0, перенесли образец из воронки Бюхнера в чашку Петри, высушили в сушильном при 80°С в течение суток; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 550°С, затем при этой температуре в течение 9 часов.

Ионный обмен провели 1.2М водным раствором нитрата аммония в течение 15 часов. Буферную смесь отфильтровали при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.0, высушили в сушильном шкафу при 80°С в течение суток; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 500°С, затем при этой температуре в течение 5 часов.

По данным анализов, продукт - чешуйчатый цеолит типа ZSM-12 (со структурой MTW) со степенью кристалличности 99%, содержанием оксида натрия 0.049 масс. %, содержанием оксида алюминия 0.73 масс. %. (фиг. 1 график А и фиг. 2А). Время синтеза составило 195 часов.

Пример 2

В первом стакане приготовили раствор, состоящий из 12.6 г дистиллированной воды, 0.8 г октадекагидрата сульфата алюминия и 4.33 г бромида моноэтанол-N,N-диметил-N-этил-аммония, перемешали до растворения твердых реагентов (раствор 1). Затем в раствор 1 добавили 1.1 г гидроксида натрия до достижения рН=12, и еще раз

перемешали для гомогенизации раствора (раствор 2). Во втором стакане приготовили раствор, состоящий из 25.2 г 40%-ого (масс.) коллоидного раствора диоксида кремния марки LUDOX HS-40 и 10.82 г глицерина - перемешали до гомогенного состояния (раствор 3). Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Реакционная смесь обладает следующим составом:

0.082Na2O:0.0071Al2O3:SiO2:0.13темплат:0.7С3Н8О3:9.2Н2О

Образовавшийся гель перенесли в тефлоновый вкладыш автоклава, последний герметизировали и подвергали термической обработке при 145°С в течение 6 дней. Полученный продукт отфильтровали при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 9.1, перенесли образец из воронки Бюхнера в чашку Петри, высушили в сушильном шкафу при 90°С в течение 20 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 560°С, затем при этой температуре в течение 8 часов.

Ионный обмен провели 1.0М водным раствором хлорида аммония в течение 14 часов. Буферную смесь отфильтровали при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.1, высушили в сушильном шкафу при 90°С в течение 20 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 490°С, затем при этой температуре в течение 7 часов.

По данным анализов, продукт - чешуйчатый цеолит типа ZSM-12 (со структурой MTW) со степенью кристалличности 97%, содержанием оксида натрия 0.04 масс. %, содержанием оксида алюминия 0.85 масс. %. (фиг. 1 график Б и фиг. 2Б). Время синтеза составило 215 часов.

Пример 3

В первом стакане приготовили раствор, состоящий из 13.12 г дистиллированной воды, 0.98 г изопропоксида алюминия и 4.9 г бромида моноэтанол-N,N-диметил-N-этил-аммония, перемешали до растворения твердых регентов (раствор 1). Затем в раствор 1 добавили 1.25 г гидроксида натрия до достижения рН=13.1, и еще раз перемешали для гомогенизации раствора (раствор 2). Во второй стакан прилили 35.4 г тетраэтоксисилана, 2 г дистиллированной воды и 7.73 г глицерина - перемешали до гомогенного состояния (раствор 3). Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Реакционная смесь обладает следующим составом:

0.093Na2O:0.0143Al2O3:SiO2:0.15темплат:0.5С3Н8О3:5Н2О

Образовавшийся гель перенесли в тефлоновый вкладыш автоклава, последний

герметизировали и подвергали термической обработке при 155°С в течение 5 дней. Полученный продукт отфильтровали при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 9.3, перенесли образец из воронки Бюхнера в чашку Петри, высушили в сушильном шкафу при 100°С в течение 15 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 540°С, затем при этой температуре в течение 11 часов.

Ионный обмен провели 1.5М водным раствором сульфата аммония в течение 13 часов. Буферную смесь отфильтровали при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.3, высушили в сушильном шкафу при 100°С в течение 15 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 510°С, затем при этой температуре в течение 4 часов.

По данным анализов, продукт - чешуйчатый цеолит типа ZSM-12 (со структурой MTW) со степенью кристалличности 98%, содержанием оксида натрия 0.049 масс. %, содержанием оксида алюминия 0.81 масс. %. (фиг. 1 график В и фиг. 2 В). Время синтеза составило 200 часов.

Пример 4

В первом стакане приготовили раствор, состоящий из 3.1 г дистиллированной воды, 0.1 г метаалюмината натрия и 2.3 г бромида диэтанол-N-метил-N-этил-аммония, перемешали до растворения твердых регентов (раствор 1). Затем в раствор 1 добавили 0.95 г гидроксида натрия до достижения рН=12.5, и еще раз перемешали для гомогенизации раствора (раствор 2). Во втором стакане приготовили раствор, состоящий из 25.2 г 40%-ого (масс.) коллоидного раствора диоксида кремния марки LUDOX HS-40 и 6.2 г глицерина - перемешали до гомогенного состояния (раствор 3). Второй раствор по каплям добавили к третьему и перемешали до образования гелеобразной массы. Реакционная смесь обладает следующим составом:

0.074Na2O:0.00056Al2O3:SiO2:0.06темплат:0.4С3Н8О3:6Н2О

Образовавшийся гель перенесли в тефлоновый вкладыш автоклава, последний герметизировали и подвергали термической обработке при 155°С в течение 6 дней. Полученный продукт отфильтровали при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 9.5, перенесли образец из воронки Бюхнера в чашку Петри, высушили в сушильном шкафу при 110°С в течение 5 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 545°С, затем при этой

температуре в течение 10 часов.

Ионный обмен провели 2.0М водным раствором ацетата аммония в течение 17 часов. Буферную смесь отфильтровали при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 7.8, высушили в сушильном шкафу при 110°С в течение 5 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 495°С, затем при этой температуре в течение 6 часов.

По данным анализов, продукт - чешуйчатый цеолит типа ZSM-12 (со структурой MTW) со степенью кристалличности 95%, содержанием оксида натрия 0.039 масс. %, содержанием оксида алюминия 0.82 масс. %. (фиг. 1 график Г и фиг. 2Г). Время синтеза составило 217 часов.

Пример 5

В первом стакане приготовили раствор, состоящий из 6.1 г дистиллированной воды, 0.93 г октадекагидрата сульфата алюминия и 3.8 г бромида диэтанол-N-метил-N-этил-аммония, перемешали до растворения твердых регентов (раствор 1). Затем в раствор 1 добавили 1.5 г гидроксида натрия до рН=12.8, и еще раз перемешали для гомогенизации раствора (раствор 2). Во втором стакане приготовили раствор, состоящий из 25.2 г 40%-ого (масс.) коллоидного раствора диоксида кремния марки LUDOX HS-40 и 9.3 г глицерина - перемешали до гомогенного состояния (раствор 3). Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Реакционная смесь обладает следующим составом:

0.11Na2O:0.00833Al2O3:SiO2:0.1темплат:0.6С3Н8О3:7Н2О

Образовавшийся гель перенесли в тефлоновый вкладыш автоклава, последний герметизировали и подвергали термической обработке при 145°С в течение 6 дней. Полученный продукт отфильтровали при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 9.1, перенесли образец из воронки Бюхнера в чашку Петри, высушили в сушильном шкафу при 95°С в течение 18 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 560°С, затем при этой температуре в течение 8 часов.

Ионный обмен провели 1.0М водным раствором хлорида аммония в течение 14 часов. Буферную смесь отфильтровали при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.1, высушили в сушильном шкафу при 95°С в течение 18 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до

490°С, затем при этой температуре в течение 7 часов.

По данным анализов, продукт - чешуйчатый цеолит типа ZSM-12 (со структурой MTW) со степенью кристалличности 97%, содержанием оксида натрия 0.04 масс. %, содержанием оксида алюминия 0.85 масс. %. (фиг. 1 график Д и фиг. 2Д). Время синтеза составило 215 часов.

Пример 6

В первом стакане приготовили раствор, состоящий из 9.1 г дистиллированной воды, 0.33 г гексагидрата хлорида алюминия и 3.0 г хлорида тетраэтиламмония, перемешали до растворения твердых регентов (раствор 1). Затем в раствор 1 добавили 2.0 г гидроксида натрия до рН=11.5, и еще раз перемешали для гомогенизации раствора (раствор 2). Во втором стакане приготовили раствор, состоящий из 25.2 г 40%-ого (масс.) коллоидного раствора диоксида кремния марки LUDOX AS-40 и 5.41 г глицерина - перемешали до гомогенного состояния (раствор 3). Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Реакционная смесь обладает следующим составом:

0.148Na2O:0.004Al2O3:SiO2:0.085темплат:0.35С3Н8О3:8Н2О

Образовавшийся гель перенесли в тефлоновый вкладыш автоклава, последний герметизировали и подвергали термической обработке при 150°С в течение 5.5 дней. Синтезированный продукт отфильтровали при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 9.0, перенесли образец из воронки Бюхнера в чашку Петри, высушили в сушильном при 105°С в течение 10 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 550°С, затем при этой температуре в течение 9 часов.

Ионный обмен провели 1.2М водным раствором нитрата аммония в течение 15 часов. Буферную смесь отфильтровали при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.0, высушили в сушильном шкафу при 105°С в течение 10 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 500°С, затем при этой температуре в течение 5 часов.

По данным анализов, продукт - чешуйчатый цеолит типа ZSM-12 (со структурой MTW) со степенью кристалличности 99%, содержанием оксида натрия 0.049 масс. %, содержанием оксида алюминия 0.73 масс. %. (фиг. 1 график Е и фиг. 2Е). Время синтеза составило 195 часов.

Пример 7

В первом стакане приготовили раствор, состоящий из 10.1 г дистиллированной воды, 1.37 г изопропоксида алюминия и 1.7 г хлорид тетраэтиламмоний, перемешали до растворения твердых регентов (раствор 1). Затем в раствор 1 добавили 1.25 г гидроксида натрия до рН=13.1, и еще раз перемешали для гомогенизации раствора (раствор 2). Во втором стакане смешали 35.4 г тетраэтоксисилана, 2 г дистиллированной воды и 4.6 г глицерина и перемешали до гомогенного состояния (раствор 3). Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Реакционная смесь обладает следующим составом:

0.093Na2O:0.02Al2O3:SiO2:0.06темплат:0.3С3Н8О3:4Н2О

Образовавшийся гель перенесли в тефлоновый вкладыш автоклава, последний герметизировали и подвергали термической обработке при 155°С в течение 5 дней. Полученный продукт отфильтровали при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 9.3, перенесли образец из воронки Бюхнера в чашку Петри, высушили в сушильном шкафу при 85°С в течение 22 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 540°С, затем при этой температуре в течение 11 часов.

Ионный обмен провели 1.5М водным раствором сульфата аммония в течение 13 часов. Буферную смесь отфильтровали при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.3, высушили в сушильном шкафу при 85°С в течение 22 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 510°С, затем при этой температуре в течение 4 часов.

По данным анализов, продукт - чешуйчатый цеолит типа ZSM-12 (со структурой MTW) со степенью кристалличности 98%, содержанием оксида натрия 0.049 масс. %, содержанием оксида алюминия 0.81 масс. %. (фиг. 1 график Ж и фиг. 2Ж). Время синтеза составило 200 часов.

Таким образом, заявляемый способ позволяет синтезировать чешуйчатый цеолит типа ZSM-12 (со структурой MTW) за время, не превышающее 220 часов (от исходных реагентов до синтезированного материала). Впервые продемонстрировано применение глицерина в качестве добавки к темплату для образования чешуек на поверхности кристаллитов цеолита типа ZSM-12 (со структурой MTW).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2711757C1 |

| МИКРОВОЛНОВОЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2740452C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНО-АЛЮМО-СИЛИКАТНОГО ЦЕОЛИТА ТИПА ZSM-12 | 2020 |

|

RU2740476C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СО СТРУКТУРОЙ MTW (ТИПА ZSM-12) | 2019 |

|

RU2737525C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ЦЕОЛИТА СО СТРУКТУРОЙ MTW (ТИПА ZSM-12) | 2019 |

|

RU2735849C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОР-АЛЮМО-СИЛИКАТНОГО ЦЕОЛИТА ZSM-12 | 2023 |

|

RU2819784C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2745824C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО ТРЕХФАЗНОГО КОМПОЗИТА | 2022 |

|

RU2795599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СТРУКТУРОЙ MTW | 2018 |

|

RU2719153C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА С ИЕРАРХИЧЕСКОЙ СТРУКТУРОЙ | 2021 |

|

RU2773945C1 |

Настоящее изобретение относится к способу получения алюмосиликатного чешуйчатого цеолита типа ZSM-12 со структурой MTW, который может быть использован в качестве адсорбентов, катализаторов и их компонентов. Способ включает смешивание водного раствора с рН=11,5-13,5, содержащего соединение алюминия и темплат, с водно-глицериновым раствором, содержащим соединение кремния, до получения гелеобразной массы, при этом смесь растворов готовят исходя из соблюдения следующих мольных соотношений применяемых компонентов: темплат/SiO2=0,05-0,15, C3H8O3/SiO2=0,3-0,7, SiO2/Al2O3=50-300, H2O/SiO2=4-10, Na2O/SiO2=0,05-0,15, кристаллизацию полученной гелеобразной массы в течение 5, 6 суток при температуре 145-155°С, промывку выделившегося кристаллического продукта дистиллированной водой, высушивание до постоянного веса, отжиг при 550±10°С в течение 8-12 часов, проведение реакции ионного обмена водным раствором соли аммония, промывание выделившегося продукта дистиллированной водой, высушивание до постоянного веса и прокаливание при 500±10°С в течение 4-7 часов. При этом в качестве соединения кремния применяют растворы коллоидного диоксида кремния или тетраэтоксисилана, в качестве соединения алюминия применяют октадекагидрат сульфата алюминия или наногидрат нитрата алюминия, или изопропоксид алюминия, или метаалюминат натрия, или гексагидрат хлорида алюминия, а в качестве темплата алкиламмонийную или этанол-алкиламмонийную соль. Изобретение обеспечивает получение чешуйчатого цеолита с толщиной чешуйки от 5 до 15 нм и длиной от 0,5 мкм до 1,2 мкм, с содержанием оксида натрия в готовом продукте не более 0,05 масс. %, за время, не превышающее 220 часов, со степенью кристалличности цеолита более 90%. 8 з.п. ф-лы, 2 ил., 7 пр.

1. Способ получения чешуйчатого цеолита типа ZSM-12 со структурой MTW, характеризующийся тем, что

- смешивают водный раствор с рН=11.5-13.5, содержащий соединение алюминия и темплат, с водно-глицериновым раствором, содержащим соединение кремния, до получения гелеобразной массы, при этом смесь растворов готовят исходя из соблюдения следующих мольных соотношений применяемых компонентов: темплат/SiO2=0.05-0.15, C3H8O3/SiO2=0.3-0.7, SiO2/Al2O3=50-300, H2O/SiO2=4-10, Na2O/SiO2=0.05-0.15;

- проводят кристаллизацию полученной гелеобразной массы в течение 5, 6 суток при температуре 145-155°С с последующим выделением кристаллического продукта, его промыванием дистиллированной водой, высушиванием до постоянного веса и отжигом при 550±10°С в течение 8-12 часов;

- затем проводят реакцию ионного обмена водным раствором соли аммония с последующим выделением продукта, промыванием его дистиллированной водой, высушиванием до постоянного веса и прокаливанием при 500±10°С в течение 4-7 часов;

при этом в качестве соединения кремния применяют растворы коллоидного диоксида кремния или тетраэтоксисилана, в качестве соединения алюминия применяют октадекагидрат сульфата алюминия или наногидрат нитрата алюминия, или изопропоксид алюминия, или метаалюминат натрия, или гексагидрат хлорида алюминия, а в качестве темплата алкиламмонийную или этанол-алкиламмонийную соль.

2. Способ по п. 1, характеризующийся тем, что выделение кристаллического продукта проводят при пониженном давлении на стеклянном пористом фильтре.

3. Способ по п. 2, характеризующийся тем, что фильтрование проводят при давлении от 2 до 101.325 кПа на фильтре класса 3.

4. Способ по п. 1, характеризующийся тем, что промывание дистиллированной водой продукта, полученного после кристаллизации, проводят до достижения рН фильтрата 9.0-9.5.

5. Способ по п. 1, характеризующийся тем, что высушивание проводят при температуре 80-110°С до постоянного веса.

6. Способ по п. 1, характеризующийся тем, что прокаливание и отжиг продукта проводят с шагом нагрева 1°С/мин.

7. Способ по п. 1, характеризующийся тем, что в качестве соли аммония для ионного обмена применяют хлорид аммония или нитрат аммония, или ацетат аммония, или сульфат аммония.

8. Способ по п. 1, характеризующийся тем, что для проведения ионного обмена применяют водный раствор соли аммония с концентрацией не менее 0.5М.

9. Способ по п. 1, характеризующийся тем, что промывание дистиллированной водой продукта, полученного после ионного обмена, проводят до достижения рН фильтрата 7.8-8.3.

| CN 106517240 A, 22.03.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНЕЗЕМНОГО ЦЕОЛИТА ТИПА ZSM-5 | 1988 |

|

RU1610777C |

| US 4585639 A, 29.04.1986 | |||

| US 4537758 A, 27.08.1985 | |||

| US 6652832 B2, 25.11.2003 | |||

| CN 1275856 C, 20.09.2006 | |||

| TAO PAN, ZHIJIE WU, ALEX C | |||

| K | |||

| YIP, Advances in the Green Synthesis of Microporous and Hierarchical Zeolites: A Short Review, Catalysts, 2019, 9(3), 274, 17.03.2019 | |||

| SANYUAN YANG, VLESSIDIS | |||

Авторы

Даты

2020-09-03—Публикация

2019-07-31—Подача