Изобретение относится к деревообрабатывающей промышленности, в частности, к пропитке древесины.

Известно, что многие древесные породы имеют бледную окраску древесины и не обладают выраженной текстурой. Одним из вариантов повышения декоративных свойств такой древесины является ее автоклавная сквозная пропитка окрашивающими составами. Неравномерное распределение проводящих капилляров в древесине, по которым проникает окрашивающая жидкость при ее пропитке, позволяет проявить текстуру и придать желаемый цвет [Кушнирская М.Ц., 1973].

Однако проявляемая такими способами текстура ограничивается зонами годичного слоя и не позволяет формировать более сложные и разнообразные рисунки. Кроме того применение такого способа возможно только для хорошо пропитываемых заболонных пород, а именно, березы и бука. Ядровые и спелодревесные породы, в соответствии с ГОСТ 20022.2-80, относятся к труднопропитываемым. При автоклавной пропитке такой древесины возможно получить глубину проникновения поперек волокон, в зависимости от породы, не более 2…5 мм. Вдоль волокон у труднопропитываемой древесины пропиточная жидкость проникает значительно лучше. Но удовлетворительные результаты можно получить только для заготовок, длинной вдоль волокон не более 200…300 мм, что не представляет интереса для реальных сортиментов.

Анализ патентов показал, что существует ряд способов окрашивания древесины, позволяющих проявить текстуру древесины SU 54011, SU 164108, SU 1471988 A1, RU 2014994 C1, RU 2375171. Однако данные способы обеспечиваю однообразный типовой рисунок и практически неприменимы при пропитке труднопропитываемой древесины из-за ее низкой проницаемости для жидкостей.

Повысить проницаемость труднопропитываемой древесины на локальных участках позволяет механическое накалывание или сверление отверстий поперек волокон [Бараке A.M., 1969]. Созданные таким образом каналы позволяют проникать пропиточной жидкости вглубь сортимента и там перераспределяться вдоль и поперек волокон на определенное расстояние. Сетки наколов (ГОСТ 20022.3) разработаны из расчета перекрывания локальных пропитанных участков. Это обеспечивает получение у древесного сортимента сплошной пропитанной зоны толщиной, равной глубине наколов.

Однако данный способ не только увеличивает глубину пропитки древесины, но снижает механические свойства и ухудшает внешний вид. Поэтому он вполне приемлем для пропитки антисептиками и антипиренами элементов конструкций, но не допустим для декоративных материалов.

Известен способ повышения проницаемости, описанный в научных работах [Md Nazrullslam и др. 2008, 2009, 2011, 2013, 2014]. В данных работах проницаемость труднопропитываемой древесины повышается за счет прожигания древесины лазерным лучом. Диаметр прожигаемых каналов, в зависимости от толщины сортимента, составляет от 0,2 мм.

Данный способ аналогично механическому накалыванию предполагает равномерное распределение прожигаемых участков на заготовке для обеспечения равномерного проникновения пропиточного раствора (антисептики, антипирены, полимеры) по объему сортимента, но не предполагает формирования искусственной текстуру древесины для повышения ее декоративных свойств.

Наиболее близким по технической сущности для предлагаемого изобретения является способ окрашивания круглых лесоматериалов. Данный способ предполагает обеспечение избирательного окрашивания древесины за счет локальной торцовой пропитки. Описываемая технология предполагает просверливание в торцах круглых лесоматериалов цилиндрических отверстий глубиной 3-5 см, в которые ввинчиваются металлические наконечники шлангов (труб) через которые под давлением подается раствор красителя в древесину. Пропитка осуществляется на всю длину лесоматериала вдоль волокон (RU 2375171 С2).

К основным недостаткам данного способа можно отнести низкую производительность процесса, невозможность пропитки труднопропитываемой древесины, непредсказуемый результат пропитки, ограниченный ассортимент возможных текстур, высокий расход красителя.

Задачей предлагаемого способа является повышение производительности и технологичности процесса, расширение возможностей по дизайну текстуры древесины, обеспечение воспроизводимости рисунка, обеспечение глубокого окрашивания труднопропитываемой древесины, снижение расхода красителей.

Технический результат заключается в повышении производительности и технологичности процесса, за счет использования автоматизированного серийного оборудования и технологий, в повышении проницаемости труднопропитываемой древесины за счет прожигания древесины лазером, обеспечении воспроизводимости процесса за счет работы с локальными участками древесины, обеспечении более низкого расхода красителя, за счет снижения количества отходов окрашенной древесины при дальнейшей обработке, обеспечении практически неограниченного ассортимента текстур, за счет множества комбинаций размещения прожигаемых лазером отверстий (надрезов).

Способ формирования текстуры древесины, включающий создание отверстий в древесине и последующее ее пропитывание красителем под давлением, согласно изобретению, отверстия (надрезы) прожигают лазерным лучом поперек волокон древесины, схему размещения отверстий (надрезов) определяют в соответствии с требуемой текстурой, перед пропиткой поперечный разрез древесины гидроизолируют, затем древесину помещают в автоклав, где под давлением от 0,3 до 0,8 МПа пропитывают красителем на протяжении 30-300 мин.

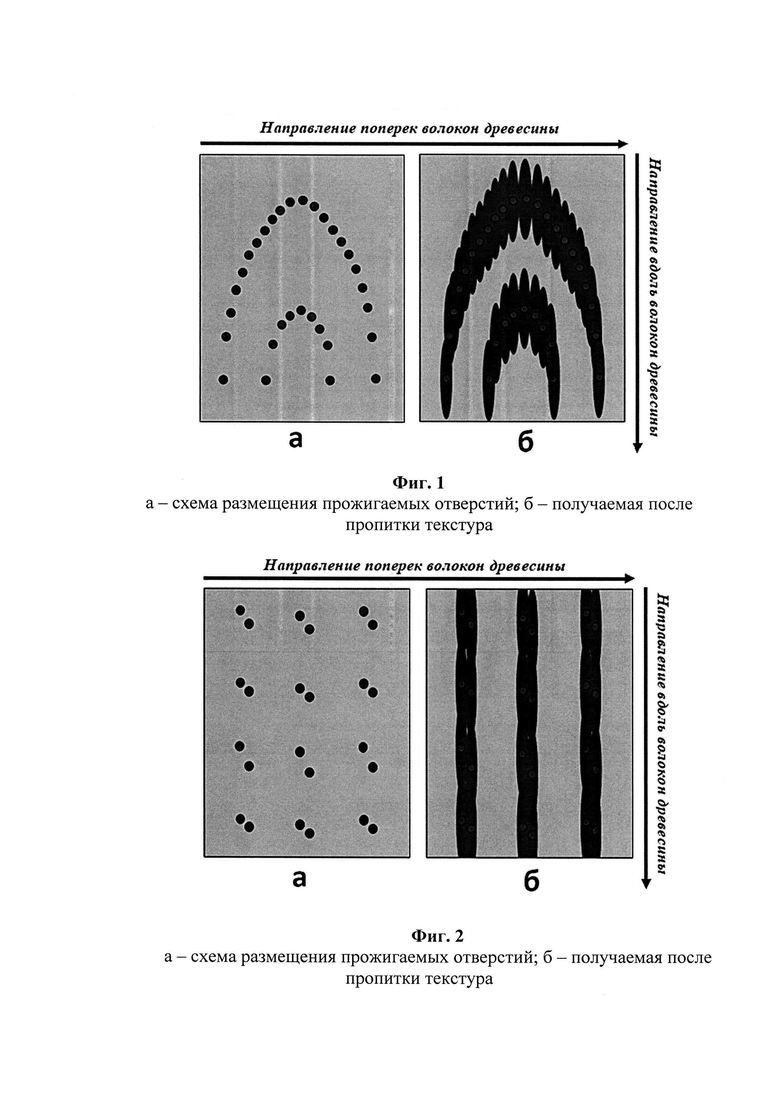

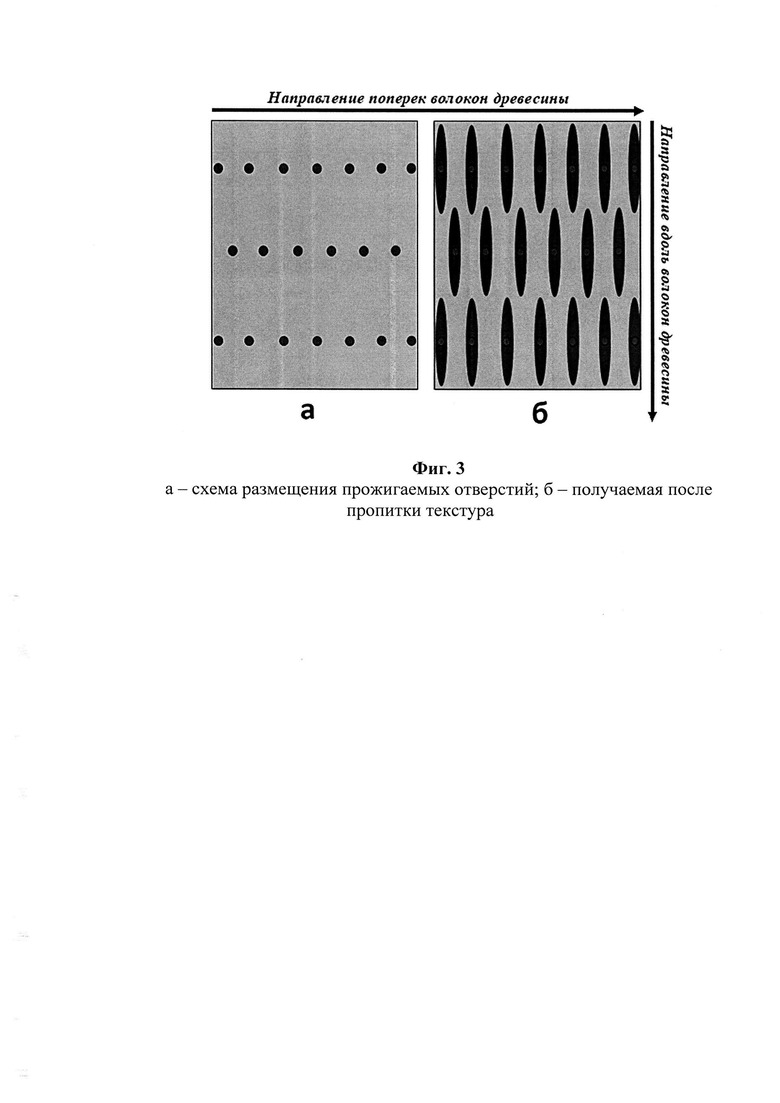

Для формирования текстуры древесины предлагаемым способом на боковой поверхности заготовок хвойных или лиственных пород, при помощи лазерного луча прожигаются отверстия диаметром от 0,1 мм либо короткие надрезы до 3 мм. Расстояние между отверстиями (надрезами) вдоль волокон древесины принимается в зависимости от проницаемости древесины и варьируется от 5 мм (трудно пропитываемая древесина) до 200 мм (умеренно и легко пропитываемая древесина). Расстояние между отверстиями (надрезами) поперек волокон древесины принимается в соответствии с требуемым рисунком текстуры, но не менее 2 мм (примеры схем локального пропитывания приведены на фигурах 1, 2, 3). Прожигаемые в древесине отверстия (надрезы) могут быть как сквозные, так и на любую заданную глубину в соответствии с требуемым рисунком текстуры или глубиной окрашивания.

После лазерной перфорации заготовки помещаются в автоклав, где при избыточном давлении от 0,3 до 0,8 МПа пропитываются окрашивающим составом на протяжении 30-300 мин. Режимные параметры пропитки выбираются в зависимости от проницаемости древесины. Перед пропитыванием торцы заготовок гидроизолируются в целях предотвращения проникновения пропиточного раствора вдоль волокон через поперечный разрез сортиментов.

В процессе пропитки пропиточный раствор проникает в заготовку, прежде всего через прожженные в древесине отверстия (надрезы), а затем перераспределяется преимущественно вдоль волокон и незначительно поперек волокон. При этом за счет расположения прожженных участков в заготовке имеется возможность формирования искусственной текстуры древесины за счет локального окрашивания.

После пропитывания, заготовки в зависимости от назначения проходят камерную сушку и механическую обработку пилением, строганием, фрезерованием, точением и т.д.

Пример осуществления предлагаемого способа

1. Деревянные заготовки требуемых размеров с учетом припусков на усушку и обработку при помощи загрузочного устройства помещают на ленточный транспортер, который перемещает их к портальной лазерной установке с ЧПУ;

2. По мере перемещения заготовок через рабочую область лазерной установки в них по запрограммированной схеме производят прожигание отверстий (надрезов);

3. После лазерной перфорации торцы заготовок гидроизолируются при помощи герметика;

4. Заготовки с гидроизолированными торцами укладываются в пакеты, которые при помощи погрузочного устройства перемещают на рельсовые тележки и закатываются в автоклав;

5. В автоклаве производят пропитку заготовок окрашивающим составом при избыточном давлении от 0,3 до 0,8 МПа на протяжении 30-300 мин.;

6. После пропитки заготовки перемещают в сушильную камеру периодического действия, где высушиваются до требуемой влажности;

7. Для проявления текстуры заготовок и приведения их к заданным размерам, высушенные заготовки проходят обработку в четырехстороннем продольно-фрезерном станке;

8. После фрезерования полученную продукцию укладывают в транспортные пакеты и упаковывают.

Данный способ повышает производительность и технологичность процесса, за счет использования автоматизированного серийного оборудования и технологий, обеспечивает глубокое окрашивание труднопропитываемой древесины, за счет прожигания древесины лазером, снижает расход красителей, за счет снижения количества отходов окрашенной древесины при дальнейшей обработке. Способ позволяет расширить возможности по дизайну текстуры древесины, обеспечить воспроизводимость рисунка, за счет множества комбинаций размещения прожигаемых лазером отверстий (надрезов) и работы с локальными участками древесины.

Предлагаемый способ позволяет получать из древесины пород в натуральном виде не обладающих яркой окраской и выразительной текстурой пиломатериалы или пиленый шпон с высокими декоративными свойствами. Данные материалы с успехом могут быть использованы в производстве мебели, напольных покрытий и отделочных материалов, предметов интерьера, предметов искусства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛОКАЛЬНОГО ОКРАШИВАНИЯ ДРЕВЕСИНЫ | 2021 |

|

RU2773657C1 |

| СПОСОБ ПОДГОТОВКИ ДРЕВЕСИНЫ К ПРОПИТКЕ | 2020 |

|

RU2755641C1 |

| Способ получения древесины с измененной текстурой | 2019 |

|

RU2726556C1 |

| Способ локальной модификации древесины в строительных конструкциях | 2018 |

|

RU2713115C1 |

| СПОСОБ ОКРАШИВАНИЯ ДРЕВЕСИНЫ | 2001 |

|

RU2194613C1 |

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ С ТОРЦА ПОД ДАВЛЕНИЕМ | 2012 |

|

RU2511302C2 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 1997 |

|

RU2129955C1 |

| Способ получения композита на основе термодревесины | 2021 |

|

RU2776641C1 |

| Способ изготовления древесного нейтронозащитного материала | 2022 |

|

RU2792345C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 2001 |

|

RU2192348C1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к пропитке древесины. Способ формирования текстуры древесины включает создание отверстий в древесине и последующее ее пропитывание красителем под давлением. Отверстия прожигают лазерным лучом поперек волокон древесины. Схему размещения отверстий определяют в соответствии с требуемой текстурой. Перед пропиткой поперечный разрез древесины гидроизолируют. Затем древесину помещают в автоклав, где под давлением от 0,3 до 0,8 МПа пропитывают красителем на протяжении 30-300 мин. Повышается производительность и технологичность процесса, улучшается глубокое окрашивание труднопропитываемой древесины, снижается расход красителей. 3 ил.

Способ формирования текстуры древесины, включающий создание отверстий в древесине и последующее ее пропитывание красителем под давлением, отличающийся тем, что отверстия (надрезы) прожигают лазерным лучом поперек волокон древесины, схему размещения отверстий (надрезов) определяют в соответствии с требуемой текстурой, перед пропиткой поперечный разрез древесины гидроизолируют, затем древесину помещают в автоклав, где под давлением от 0,3 до 0,8 МПа пропитывают красителем на протяжении 30-300 мин.

| СПОСОБ ОКРАШИВАНИЯ КРУГЛОГО ЛЕСОМАТЕРИАЛА | 2007 |

|

RU2375171C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНО ДЕФОРМИРУЕМОГО ИЗГИБОМ ПЛОСКОСТНОГО ЭЛЕМЕНТА | 2002 |

|

RU2259271C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЗАИЧНОГО ХУДОЖЕСТВЕННОГО ПАРКЕТА С ТЕКСТУРОЙ СМЕШАННЫХ ПОРОД ДРЕВЕСИНЫ | 1996 |

|

RU2120371C1 |

| МНОГОСЛОЙНЫЙ ГИБКИЙ ЭЛЕМЕНТ, ПРЕДПОЧТИТЕЛЬНО ИЗГОТОВЛЕННЫЙ ИЗ ДРЕВЕСИНЫ, И СОПУТСТВУЮЩИЙ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОГО ГРАВИРОВАНИЯ И/ИЛИ РЕЗКИ | 2012 |

|

RU2597403C2 |

| CN 1966224 A, 23.05.2007 | |||

| KR 101023447 B1, 25.03.2011. | |||

Авторы

Даты

2022-01-19—Публикация

2021-05-05—Подача