ОБЛАСТЬ ТЕХНИКИ. К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Задачей настоящего изобретения является создание способа карбонизации целлюлозных волокнистых материалов в присутствии по меньшей мере одного кремнийорганического соединения для получения волокнистых материалов из углерода. Эта карбонизация может выполняться как непрерывным, так и прерывистым образом, то есть отдельными циклами. Полученные волокнистые материалы из углерода могут, в свою очередь, подвергаться термической обработке (а именно, графитизации) для создания волокон с заданными характеристиками.

УРОВЕНЬ ТЕХНИКИ

Впервые в мире углеродные волокна были получены из целлюлозного прекурсора (предшественника). В конце 19-го века на основе таких целлюлозных прекурсоров Эдисоном были получены нити накала для ламп накаливания (патент США А-223898).

Полиакрилонитрил с давних пор считается прекурсором, наиболее подходящим для получения углеродных волокон, обладающих высокой прочностью и высоким модулем, и предназначенных в особенности для упрочнения композитных материалов.

Однако с 1955 года при изготовлении композитных материалов углерод/фенолоальдегидная смола, применяемых для тепловой защиты двигателей, используются углеродные волокна, полученные из вискозы. Эти волокна низкого модуля имеют ограниченную теплопроводность. Изготовление этих волокон требует прекурсора в виде вискозного волокна особого типа: вискозного from Rayon Precursors, dans Chemistry and Physics of Carbon, 1973, vol.2, Marsel Dekker, New-York et P.OLRY, 14th Biennal Conference on Carbon, 1979).

В последнее время была обнаружена возможность карбонизации с получением интересных результатов вискозных волокон другого типа, а именно волокон с высокой степенью ориентации, благодаря введению в процессе карбонизации органического производного кремния.

Таким образом, была установлена возможность непрерывной карбонизации полотен или холстов из целлюлозных волокон, имеющих одно направление волокнистых элементов. При этом такая карбонизация ведет к получению углеродных полотен или углеродных нитей заметно улучшенной прочности по сравнению с полотнами или нитями, получаемыми классическим способом (который содержит этапы прерывистой предварительной карбонизации, а затем непрерывной карбонизации), при условии предварительного пропитывания указанного полотна или холста кремнийорганическим продуктом в количестве нескольких процентов. Такой способ описан в патентах Российской Федерации №№2045472 и 2047674.

В качестве кремнийорганического продукта в данных документах указан олигомер, выбранный из полидиметилфенилаллилсиланов, полисилоксанов, полиметилсилоксанов, полисилазанов и полиалюмоорганосилоксанов. Конкретный характер этого продукта более точно не указан.

В патенте RU №2047674 описана целесообразность воздействия на подлежащие карбонизации целлюлозные основы кроме указанного кремнийорганического продукта также минеральной добавки, названной “соединением для огнестойкой пропитки”, такой как NH4CI.

В этом контексте оригинальность настоящего изобретения заключается в выборе специфических кремнийорганических соединений в качестве дающих особый эффект добавок при карбонизации целлюлозных волокнистых материалов. Эти соединения показали себя особенно эффективными для улучшения свойств углеродных волокон, получаемых в результате карбонизации, для всех типов карбонизируемых целлюлозных материалов (вискозные волокна, вискозные штапельные волокна, в частности, имеющиеся в продаже на товарном рынке), причем карбонизация может производится как непрерывным, так и прерывистым способом. Введение этих соединений дает положительный эффект во всех случаях проведения карбонизации как непрерывным, так и прерывистым способом; однако была выявлена необходимость введения этих соединений для непрерывной карбонизации некоторых основ (она дает возможность осуществлять их непрерывную карбонизацию). Таким образом, данное изобретение относится к использованию особой группы кремнийорганических соединений в данном контексте.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача, на решение которой направлено настоящее изобретение, заключается в создании способа получения волокнистых материалов из углерода посредством осуществляемой непрерывно или прерывисто карбонизации целлюлозных волокнистых материалов в присутствии по меньшей мере одного кремнийорганического соединения.

В соответствии с изобретением решение поставленной задачи достигается за счет способа, отличительная особенность которого состоит в том, что это кремнийорганическое соединение выбрано из группы олигомеров и полимеров, сетчатой структуры, циклических или с разветвленной цепью, которые имеют среднюю молекулярную массу от 500 до 10000 и образованы звеньями цепи формулы SiO4 (называемых звеньями Q4) и звеньями цепи формулы SiOxRy (OR')z, где

- х, у, z являются целыми числами, удовлетворяющими условиям:

- R представляет собой водород или алкильный радикал, линейный или с разветвленной цепью, содержащий от 1 до 10 атомов углерода, при этом различные R могут присутствовать в одном звене, если y≥ 2;

- R' представляет собой, независимо от R, водород или алкильный радикал, линейный или с разветвленной цепью, содержащий от 1 до 10 атомов углерода, при этом различные R' могут присутствовать в одном звене, если z≥ 2;

при условии, что:

- для олигомеров, имеющих среднюю молекулярную массу ниже 1000, z≠ 0 в указанной формуле SiOxRy (OR')z; и

- для полимеров, имеющих среднюю молекулярную массу выше 2000, y≠ 0 в указанной формуле SiOxRy (OR')z.

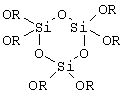

Как хорошо известно специалистам в данной области, входящие в состав циклических полисилоксанов звенья, которые обычно определяются, как SiO4 (и обозначаются также, как Q4), имеют следующую структурную формулу, из которой видно, что каждый атом кремния в данных звеньях окружен четырьмя атомами кислорода:

Имеется в виду, что повышение прочности филаментарных волокон в процессе карбонизации в присутствии этих добавок по сравнению с их прочностью после карбонизации без добавок происходит за счет поперечного сшивания углеродных цепей в ходе ароматизации посредством указанных добавок и/или продуктов их трансформации. Это усиление углеродной кристаллической решетки происходит только на поверхности волокон, однако вызываемое при этом уменьшение дефектов поверхности создает значительное повышение прочности филаментарных волокон.

Это усиление за счет добавок в соответствии с изобретением имеет высокую интенсивность. Оно позволяет предотвращать усадку в процессе карбонизации и даже растягивать волокна (до 50%) без их разрыва, что обеспечивает ориентирование структуры этих волокон и уменьшение или перераспределение внутренних пор. Оно позволяет получать для всех типов целлюлозы (целлюлоза с растворителем, а именно вискозное волокно для покрышек колес) филаментные волокна, имеющие прочность порядка от 1500 до 2000 МПа и модуль порядка от 70 до 110 ГПа.

Группа добавок, используемых в соответствии с изобретением, представляет собой группу олигомеров и кремнийорганических полимеров, определенных выше.

Эта группа практически содержит две подгруппы: с одной стороны - частично гидролизованные олигомеры органических силикатов, летучих при температуре использования, и с другой стороны - полимеры, являющиеся твердыми веществами при температуре окружающей среды и осаждаемые посредством насыщения, в предпочтительном варианте, их раствора в растворителе.

Такие олигомеры и полимеры обладают средней молекулярной массой от 500 до 10000, предпочтительно от 2500 до 5000. В общем случае для олигомеров средняя молекулярная масса составляет от 500 до 2000, предпочтительно от 500 до 1000, а для полимеров средняя молекулярная масса составляет от 1000 до 10000, предпочтительно от 2000 до 10000.

Указанные олигомеры и полимеры имеют в своей химической структуре звенья цепи формул SiO4 и SiOxRy (OR')z, как это было определено выше.

Ниже приведены обозначения звеньев цепи SiO4 и формулы SiOxRy (OR')z, принятые для удобства описания:

Как было указано выше, звенья SiO4 обозначены Q4.

Следует попутно заметить, что алкильные радикалы R и/или R' в формуле SiOxRy (OR')z предпочтительно являются низшими алкильными радикалами C1-C4, в особо предпочтительно - радикалами метила или этила, и наиболее предпочтительно - радикалами метила.

Среди кремнийорганических соединений этой группы (которая состоит из подгрупп олигомеров и полимеров, как это было определено выше) особенно предпочтительными в аспекте настоящего изобретения являются те олигомеры и полимеры, которые более конкретно указаны ниже.

Согласно первому предпочтительному варианту осуществления изобретения, участвующее в способе кремнийорганическое соединение (следует заметить, что в рамках изобретения не исключается совместное использование нескольких кремнийорганических соединений) представляет собой полимер MQ, образованный звеньями SiO4 (звенья Q4), звеньями формулы SiO3-OH (звенья Qз) и звеньями формулы O-Si-R3 (звенья М). Совместное присутствие звеньев Q3 и М вполне уместно. В рамках этого первого предпочтительного варианта осуществления указанный полимер МQ содержит число n1 звеньев Q4, число n2 звеньев Q3 и число n3 звеньев М, при этом предпочтительно:

2≤ n1≤70

3≤ n2≤50

3≤ n3≤50,

а средняя молекулярная масса составляет от 2500 до 5000.

Выше было указано, что такой полимер обычно имеет твердое состояние при температуре окружающей среды. Практически он остается надежно твердым при

n1+n2+n3≥10.

Полимеры этого типа имеются в продаже.

Согласно второму предпочтительному варианту осуществления, участвующее в способе кремнийорганическое соединение (здесь также следует заметить, что возможно совместное использование нескольких кремнийорганических соединений) выбрано из частично гидролизованных органических силикатов, предпочтительно из олигомеров частично гидролизованного алкил-силиката, и, наиболее предпочтительно, представляет собой олигомер частично гидролизованного этил-силиката.

При использовании этого типа кремнийорганических соединений изобретателями были получены интересные результаты (в отношении механической прочности получаемых углеродных волокон), сходные с результатами, получаемыми при использовании полимеров типа MQ. Представляется обоснованным вывод, что под действием температуры и выделяемой из целлюлозы воды пары этих соединений (“летучие” олигомеры) продолжают полимеризоваться на волокнах в процессе карбонизации, генерируя продукты типа указанных полимеров MQ, то есть продуктов, которые оказывают то же воздействие на улучшение качества получаемого углерода, что и данные полимеры. Можно квалифицировать эти олигомеры как прекурсоры (предшественники) таких полимеров.

В рамках этого второго предпочтительного варианта следует отметить особенно положительное воздействие олигомера частично гидролизованного этил-силиката, а именно олигомера этого типа, который производится в промышленных масштабах в силиконовой индустрии под маркой TEOS 40 (и в частности, реализуется фирмой BAYER под маркой TES 40). Речь идет об олигомере тетраэтилортосиликата (TEOS 28), получаемом посредством его частичного гидролиза.

Имеющийся в продаже продукт практически представляет собой смесь этил-силиката (1 тетраэдр SiO4, 1 атом кремния на молекулу) и олигомера этого силиката, который заключает в себе 9 тетраэдров SiO4, при этом находящиеся на концах молекул тетраэдры имеют звенья SiO3-OH (звенья Q3). Этот продукт перегоняется прогрессивно от температуры окружающей среды до 500° С.

Подвергая пиролизу вискозные нити в азоте, обогащенном парами указанного TEOS 40, изобретатели получали углеродные волокна с очень высокими механическими свойствами.

Независимо от того, каков в действительности механизм воздействия, использование указанного TEOS 40 и/или аналогичных соединений составляет неотъемлемую часть настоящего изобретения.

После приведенной выше конкретизации природы выбранных в соответствии с изобретением кремнийорганических соединений далее будет дано описание режима их введения, ни в коем случае не являющееся ограничивающим. Практически имеются два режима введения в зависимости от природы этого соединения.

Если в способе участвует нелетучее соединение (то есть такое, которое остается в основном твердым и/или жидким до температур, близких к 400° С), его предпочтительно вводят предварительно перед карбонизацией. Целлюлозные волокнистые материалы предварительно пропитывают (насыщают) этим соединением. Возможность этого пропитывания обеспечивается или оптимизируется благодаря введению в общем случае по меньшей мере одного (обычно одного) растворителя и в общем случае по меньшей мере одного (обычно одного) пленкообразующего агента.

Для пропитывания перед карбонизацией целлюлозных волокнистых материалов такими нелетучими кремнийорганическими соединениями (одним таким кремнийорганическим соединением или по меньшей мере двумя такими кремнийорганическими соединениями) в общем случае используют эти соединения в виде раствора в растворителе, таком как перхлорэтилен, который легко удаляется перед карбонизацией. Для достижения хорошего растворения этих соединений в растворителе, и в особенности для получения равномерной пленки на поверхности пропитанных целлюлозных волокнистых материалов, целесообразным является введение в раствор (по меньшей мере одного) пленкообразующего агента. Такой пленкообразующий агент выбирают из силиконовых масел подходящей вязкости (эта вязкость в общем случае составляет от 500 до 10000 мПа· с, предпочтительно от 500 до 5000 мПа· с). Такие масла могут иметь одну из двух формул:

(-Si(СН3)2-O)n или (-Si(CH3)2-O-Si(C5H6)2-O)n.

Такие масла деполимеризуются при температуре около 400°С, до тех пор не играя никакой роли в химическом усилении поверхности волокон. Однако они устраняют сшивание филаментарных волокон продуктами пиролиза целлюлозы (гудронами), которое могло бы вызвать хрупкость нитей.

Изобретатели установили, что введение силиконового масла с реакционноспособными группами -ОН позволяет за счет реакции групп -ОН с присутствующим кремнийорганическим соединением (или соединениями) стабилизировать при более высокой температуре пленку из этого кремнийорганического соединения (или соединений) на поверхности целлюлозной основы.

Таким образом, для хорошего пропитывания поверхности подлежащих карбонизации материалов предусматривается введение нелетучих кремнийорганических соединений в смеси с пленкообразующим агентом (предпочтительно выбранным из силиконовых масел, нереакционноспособных и реакционноспособных) в виде раствора в растворителе.

Такой пленкообразующий агент вводят в общем случае в количестве от 10 до 50% по отношению к массе кремнийорганического соединения (соединений) (нелетучего или нелетучих).

В том гипотетическом случае, когда вводимое одно или несколько кремнийорганических соединений является летучим (летучими), то есть оно или они перегоняются в значительном объеме в температурной области до 400° С, пропитывание им или ими подлежащей карбонизации основы не предусматривается. В этом гипотетическом случае целлюлозные волокнистые материалы карбонизируют в присутствии паров этого соединения или соединений. Карбонизацию выполняют по меньшей мере частично, предпочтительно по меньшей мере на первых этапах, в присутствии такого летучего кремнийорганического соединения (соединений).

Указанное кремнийорганическое соединение (соединения) вводят в общем случае в инертном газе.

Здесь следует сделать указание общего характера, что кремнийорганические соединения, как это очевидно, вводят в оптимальном количестве, в общем случае от 1 до 10% по отношению к массе целлюлозных материалов. Количество должно быть достаточным для получения ожидаемого эффекта, но не слишком большим, иначе может наблюдаться эффект нежелательного склеивания. Специалист в данной области может оптимизировать количество вводимых кремнийорганических соединений, использование которых предусмотрено в рамках способа по изобретению.

Изобретатели установили также, что благотворное воздействие указанных кремнийорганических соединений может быть дополнительно усилено посредством совместного введения минеральной добавки.

Таким образом, согласно предпочтительному варианту осуществления способа по изобретению, целлюлозные волокнистые материалы пропитывают перед карбонизацией также по меньшей мере одной минеральной добавкой, кислотой или основанием Льюиса.

Указанная минеральная добавка может быть выбрана из галогенидов, сульфатов и фосфатов аммония, натрия, мочевины и их смесей.

Предпочтительно она представляет собой хлорид аммония (NH4Cl) или диаммонийфосфат [(NH4)2HPO4].

Таким образом, могут осуществляться также два последовательных этапа пропитывания целлюлозного волокнистого материала (один этап пропитывания нелетучим кремнийорганическим соединением и другой этап пропитывания минеральной добавкой, в любом порядке) или один этап пропитывания этой минеральной добавкой перед карбонизацией в присутствии летучего кремнийорганического соединения. Эти варианты не являются ограничивающими.

Согласно другому предпочтительному варианту осуществления способа по изобретению вместо предварительного пропитывания минеральной добавкой начинают карбонизацию в атмосфере, содержащей хлористый водород (газообразный НСl). Эта атмосфера обычно содержит указанный хлористый водород, растворенный в воздухе или в азоте. Под началом процесса карбонизации имеется в виду первый этап термообработки (выполняемый непрерывным или прерывистым образом), по окончании которой получают карбонизированный целлюлозный волокнистый материал. Первый этап обычно выполняют при температурах между 100° С и 250° С. По существу он может быть более точно определен как этап релаксации - предварительного обезвоживания перед карбонизацией как таковой.

При введении такой минеральной добавки можно получать очень интересные результаты, а именно повышенные прочности углеродных волокон при улучшенном выходе углерода (от 25 до 30%) по сравнению с его получением без добавки (от 15 до 20%).

Как уже было указано выше, добавки по изобретению оказывают положительное воздействие как в процессах карбонизации, осуществляемых прерывисто, так и при непрерывной карбонизации. Установлено, что они дают возможность осуществлять непрерывным образом определенные процессы карбонизации (в то время как их осуществление в соответствии с уровнем техники было возможно только прерывистым образом).

Таким образом, в соответствии предпочтительным вариантом осуществления способ по изобретению выполняют непрерывно.

И наконец, следует напомнить, что способ по изобретению - карбонизация целлюлозных волокнистых материалов в присутствии специфических кремнийорганических соединений - представляет особый интерес в том отношении, что он позволяет осуществлять эффективную карбонизацию всех типов целлюлозы в различных формах в прерывистом или непрерывном режиме.

Целлюлозные волокнистые материалы могут быть в виде нитей или текстильных полотен (тканей, трикотажа, войлока, нетканых полотен, холстов из волокон, имеющих одно направление волокнистых элементов, лент с одним направлением волокнистых элементов и др.).

Эти целлюлозные волокнистые материалы могут представлять собой любые типы вискозного волокна и штапеля. В этом отношении способ по изобретению представляет особый интерес: он позволяет использовать имеющиеся на рынке материалы широкого ассортимента и получать углеродные волокнистые материалы высокого качества. С помощью известных из уровня техники способов такие высококачественные материалы могли быть получены только из целлюлозных волокнистых материалов особых типов.

Таким образом, способ по изобретению - с описанным выше введением кремнийорганических соединений - обладает особыми преимуществами при использовании для карбонизации имеющихся на рынке в широком ассортименте целлюлозных основ, таких как вискозные волокна, применяемые для армирования покрышек колес.

Очевидно, что область применения способа не ограничивается карбонизацией таких основ.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее изобретение будет проиллюстрировано следующими примерами.

Пример 1.

Целлюлозную нить высокой прочности на разрыв, 3680 датекс (тип super 3), прочностью 50 сН/текс (диаметр филаментарных волокон 12,7 мкм) обезжиривали перхлорэтиленом и затем пропитывали в 3%-ном количестве по массе смесью полимера MQ и реакционноспособного некатализированного силиконового масла, поставляемого в продажу фирмой Rhodia Silicones (под маркой RHODORSIL RTV 121).

Пропитывание производили путем погружения нити в 3,5%-ный по массе раствор этой смеси в перхлорэтилене. После удаления перхлорэтилена целлюлозную нить подвергали пиролизу со свободной усадкой (0,0049 Н; 0,5 gf) с соблюдением следующего температурного профиля:

- при 170° С в течение 90 мин, в воздухе;

- последовательно: 230° С, 285° С, 315° С, 330° С, 400° С, 485° С, 555° С и 655° С, в течение 5 мин при каждой температуре, в азоте;

- при 1200° С в течение 2,5 мин, в азоте.

Этот пиролиз в данном примере осуществления выполняли прерывисто, однако он может выполняться также и непрерывно.

Отделенные из карбонизированной нити филаментарные волокна имели прочность на разрыв 1125 МПа и модуль 40 ГПа для диаметра 5,8 мкм. Усадка в процессе карбонизации составила 40% по оси волокон. Выход карбонизации составил 16%.

Пример 2.

Целлюлозную нить, идентичную нити по Примеру 1, после обезжиривания перхлорэтиленом пропитывали в 2%-ном количестве по массе смесью из 40% (по массе) полимера MQ (25% звеньев М: -O-Si(СН3)3, 25% звеньев Q3: SiO3-ОН и 50% звеньев Q4: SiO4) средней молекулярной массы Мn=4700, ммоль/г с содержанием -ОН 1,7 ммоль/г, растворенного в 60% (по массе) нереакционноспособного полиметилсилоксанового масла средней молекулярной массы Мn=25000 ммоль/г.

Пропитывание производили путем пропускания нити в 2,5%-ном количестве по массе раствора смеси полимера MQ и нереакционноспособного силоксанового масла в перхлорэтилене. После удаления перхлорэтилена целлюлозную нить подвергали пиролизу под натяжением 0,53 Н (54 gf) в соответствии с температурным профилем по Примеру 1.

Отделенные из нити углеродные филаментарные волокна имели прочность на разрыв 1800 МПа и модуль 66 ГПа для диаметра 4,4 мкм. Удлинение в процессе карбонизации составило 7,1%.

Выход карбонизации составил 16,1%.

Пример 3.

Целлюлозную нить в мезофазе (прочность на разрыв 100 сН/текс), изготовленную в соответствии с патентной заявкой ЕПВ А-0179822 (Michelin), 1900 датекс (средний диаметр филаментарного волокна 12,5 мкм), обезжиривали, пропитывали кремнийорганической добавкой по Примеру 2 и подвергали пиролизу под натяжением 0,39 Н (40 gf) в соответствии с температурным профилем по Примеру 1.

Отделенные из нити углеродные филаментарные волокна имели прочность на разрыв 1800 МПа и модуль 100 ГПа. Диаметр оставил 3,8 мкм, удлинение в процессе карбонизации составило 52%.

Выход карбонизации составил 17,3%.

Пример 4.

Целлюлозную нить, идентичную нити по Примеру 1, обезжиривали перхлорэтиленом и затем непосредственно подвергали пиролизу по термическому профилю в соответствии с Примером 1 с тем различием, что до температуры 485°С пиролиз проводили в азоте, обогащенном парами тетраэтилортосиликата, причем этот тетраэтилортосиликат содержался в тигле из кремнезема, и его постоянно поддерживали при температуре, равной половине величины температуры волокон. Этот этап продолжали до достижения волокнами температуры 485° С, при которой тетраэтилортосиликат удаляли. Использовали тетраэтилортосиликат, поставляемый в продажу фирмой BAYER под маркой ТЕS 40.

Отделенные из полученной нити углеродные филаментарные волокна имели прочность на разрыв 930 МПа и модуль 38 ГПа для диаметра филаментарных волокон 5,5 мкм. Усадка от карбонизации составила 38% по оси волокон.

Выход карбонизации составил 14,5%.

Пример 5.

Целлюлозную нить, идентичную нити по Примеру 1, обезжиривали и затем пропитывали кремнийорганической добавкой, как в Примере 1. Затем ее также пропитывали в 8%-ным количеством по массе NH4Cl путем пропускания в водном растворе с 13%-ным содержанием по массе NH4Cl.

Нить сушили при 100° С в течение 30 мин, излишек NH4Cl удаляли посредством промывания в течение нескольких секунд в дистиллированной воде.

Далее нить сушили при 100° С в течение 1 часа и затем подвергали пиролизу до 1200° С, как в Примере 1.

Отделенные из карбонизированной нити углеродные филаментарные волокна имели прочность на разрыв 1200 МПа и модуль 45 ГПа для диаметра 8,3 мкм. Усадка в процессе карбонизации составила 32,3%.

Выход карбонизации составил 30%.

Пример 6.

Целлюлозную нить, идентичную нити по Примеру 1, обезжиривали и затем пропитывали кремнийорганической добавкой, как в Примере 1. Затем ее подвергали пиролизу в соответствии с температурным профилем по Примеру 1, но с заменой этапа - при 170° С в течение 90 мин, на этап - при 170°С в течение 90 мин под смесью HCl/N2 (1:1).

Отделенные из карбонизированной нити углеродные филаментарные волокна имели прочность на разрыв 1350 МПа и модуль 50 ГПа для диаметра 8,6 мкм. Усадка от карбонизации составила 31,5%.

Выход карбонизации составил 27%.

Пример 7 (сравнительный).

Целлюлозную нить, идентичную нити по Примеру 1, обезжиривали перхлорэтиленом и затем без пропитывания полигидросилоксановой добавкой подвергали пиролизу по температурному профилю в соответствии с Примером 1.

Отделенные из полученной нити филаментарные волокна имели прочность на разрыв всего 660 МПа и модуль 38 ГПа для диаметра филаментарных волокон 5,8 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2000 |

|

RU2258773C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ СТРУКТУР ПУТЕМ КАРБОНИЗАЦИИ ЦЕЛЛЮЛОЗНОГО ПРЕДШЕСТВЕННИКА | 2005 |

|

RU2394949C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА И МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2008 |

|

RU2384657C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТКАНИ ИЗ УГЛЕРОДНЫХ ВОЛОКОН ПУТЕМ НЕПРЕРЫВНОЙ КАРБОНИЗАЦИИ ТКАНИ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2000 |

|

RU2257429C2 |

| Способ получения углеродного волокна и материалов на его основе | 2020 |

|

RU2741012C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2012 |

|

RU2490378C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА И МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2010 |

|

RU2424385C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ ВИСКОЗНЫХ ВОЛОКОН | 2012 |

|

RU2502836C2 |

| СПОСОБ СЕЛЕКЦИОННОЙ ОЦЕНКИ ГИДРАТЦЕЛЛЮЛОЗНЫХ ВОЛОКОН КАК ПРЕКУРСОРА ПРИ ПОЛУЧЕНИИ УГЛЕРОДНЫХ ВОЛОКОН | 2016 |

|

RU2642561C1 |

| Способ получения углеродных волокнистых материалов из гидратцеллюлозных волокон | 2017 |

|

RU2671709C1 |

Способ получения волокнистых материалов из углерода посредством непрерывной или прерывистой карбонизации целлюлозных волокнистых материалов в присутствии по меньшей мере одного кремнийорганического соединения, отличающийся тем, что указанное кремнийорганическое соединение выбирают из группы олигомеров и полимеров сетчатой структуры, циклических или с разветвленной цепью, которые имеют среднюю молекулярную массу от 500 до 10000 и образованы звеньями цепи SiO4 (называемых звеньями Q4) и звеньями цепи формулы SiOxRy (OR')z, где - х, у, z являются целыми числами, удовлетворяющими условиям x+y+z=4 и 1≤х≤3 0≤у≤3 0≤z≤3; R представляет водород или алкильный радикал, линейный или с разветвленной цепью, содержащий от 1 до 10 атомов углерода, при этом различные R могут присутствовать в одном звене, если у ≥ 2; - R' представляет, независимо от R, водород или алкильный радикал, линейный или с разветвленной цепью, содержащий от 1 до 10 атомов углерода, при этом различные R' могут присутствовать в одном звене, если z≥2; техническим результатом является создание способа получения волокнистых материалов из углерода посредством непрерывной или прерывистой карбонизации целлюлозных волокнистых материалов в присутствии по меньшей мере одного кремнийорганического соединения. 13 з.п. ф-лы.

SiOxRy (OR')z,

где х, у, z являются целыми числами, удовлетворяющими условиям x+y+z=4 и 1≤х≤3,

0≤у≤3,

0≤z≤3;

R представляет водород или алкильный радикал, линейный или с разветвленной цепью, содержащий от 1 до 10 атомов углерода, при этом различные R могут присутствовать в одном звене, если у ≥ 2;

R' представляет, независимо от R, водород или алкильный радикал, линейный или с разветвленной цепью, содержащий от 1 до 10 атомов углерода, при этом различные R' могут присутствовать в одном звене, если z≥2;

при условии, что для олигомеров, имеющих среднюю молекулярную массу ниже 1000, z ≠ 0 в указанной формуле SiOxRy (OR')z и для полимеров, имеющих среднюю молекулярную массу выше 2000, у ≠ 0 в указанной формуле SiOxRy (OR')z.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1993 |

|

RU2047674C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2045472C1 |

| JP 11240779, 07.09.1999. | |||

Авторы

Даты

2005-07-10—Публикация

2000-12-05—Подача