Изобретение относится к области обработки металлов давлением, а именно к способам формования полых тел переменного сечения из трубных заготовок, а именно к производству металлического бесшовного лейнера герметизирующего для металлокомпозитного баллона высокого давления, используемого для дыхательных аппаратов спасателей и пожарных служб МЧС.

Известен способ изготовления тонкостенного бесшовного лейнера для композитных баков из титановых сплавов характеризующийся тем, что гранулы засыпают в металлическую капсулу для получения тонкостенного бесшовного лейнера в условиях вакуума, затем капсулу проверяют на герметичность, и после окончания процесса горячего изостатического прессования скомпантированную капсулу заготовки лейнера опускают в емкость с раствором кислот для травления, растворяют внешнюю и внутреннюю оболочки лейнера, извлекают из раствора кислот, далее проверяют на соответствие геометрическим параметрам (см. патент RU №2596538, МПК F17C 1/00 (2006.01), МПК B21D 51/24 (2006.01), 27.07.2012 г.).

Данный способ изготовления тонкостенного бесшовного лейнера не экономичен из-за высокой стоимости титановых сплавов и сложной технологии.

Известен лейнер баллона высокого давления из нержавеющей Ti-содержащей стали для баллона высокого давления, содержит цилиндрическую обечайку и приваренные к ней цельноформованные профильные днища, по крайней мере, в одном из которых выполнено проходное отверстие и в нем размещен полюсный металлический штуцер, приваренный к днищу по периметру отверстия (см. патент RU №2353851, МПК F17C 1/00 (2006.01), 27.04.2009 г.).

Данный лейнер баллона высокого давления из-за наличия сварных швов при многократных циклических нагрузках высокого давления не обеспечивает необходимую герметичность.

Наиболее близкой к предлагаемой группе изобретений по совокупности существенных признаков является способ изготовления металлопластикового баллона высокого давления и металлопластиковый баллон, в котором раскрыты способ изготовления лейнера высокого давления и лейнер для реализации способа (см. патент RU №2310120, МПК F17C 1/00 (2006.01), МПК F47C 1/02 (2006.01), МПК F47C 1/10 (2006.01), 10.11.2007 г.).

Способ изготовления лейнера высокого давления, характеризуется формированием цилиндрической части лейнера методом ротационной вытяжки с обеспечением в зонах перехода к днищам с обеих сторон утолщений, термической обработкой для обеспечения требуемых механических свойств во всех его сечениях.

Лейнер для реализации способа состоит из верхнего днища с горловиной, нижнего глухого днища, цилиндрической части и выполнен из стали.

Известные способ и лейнер для реализации способа не обеспечивают необходимую надежность при многократных циклических нагрузках высокого давления, обусловленную неоднородной прокаливаемостью лейнера при закалке.

Задачей предлагаемой группы изобретений является создание способа и лейнера для реализации способа, обеспечивающих необходимую надежность при многократных циклических нагрузках высокого давления.

Техническим результатом при использовании предлагаемой группы изобретений является увеличение циклической долговечности лейнера герметизирующего для металлокомпозитного баллона.

Указанный технический результат в части способа достигается тем, что в способе изготовления лейнера герметизирующего для металлокомпозитного баллона, характеризующегося формированием цилиндрической части лейнера методом ротационной вытяжки с обеспечением в зонах перехода к днищам с обеих сторон утолщений, термической обработкой для обеспечения требуемых механических свойств во всех его сечениях, формирование днищ лейнера осуществляют методом горячей закатки из трубной заготовки, а перед термической обработкой в горловине лейнера устанавливают пробку с отверстием, которое соединяют с трубкой для выхода паровоздушной смеси из внутренней полости лейнера, причем внутреннюю и наружную поверхности лейнера подвергают дробеструйной обработке.

Кроме того, предпочтительно, диаметр отверстия пробки составляет примерно 2 мм; нормализацию структуры лейнера осуществляют при температуре примерно 890°С с последующим охлаждением на воздухе.

Указанный технический результат в части устройства достигается тем, что лейнер герметизирующий для металлокомпозитного баллона, состоящий из верхнего днища с горловиной, нижнего глухого днища и цилиндрической части, выполнен бесшовным из среднелегированной стали, причем соотношение наружного диаметра лейнера к его длине составляет примерно от 0,25 до 0,5, а толщина стенки цилиндрической части меньше толщины стенок верхнего днища с горловиной и нижнего глухого днища лейнера.

Кроме того, предпочтительно, среднелигированная сталь содержит не более 0,015% фосфора и не более 0,011% серы; толщина стенки цилиндрической части составляет примерно 2-3 мм; толщина стенки верхнего днища с горловиной имеет разную величину и составляет примерно от 5 мм до 7 мм; толщина стенки нижнего глухого днища имеет максимальную величину в средней части и составляет примерно 8 мм.

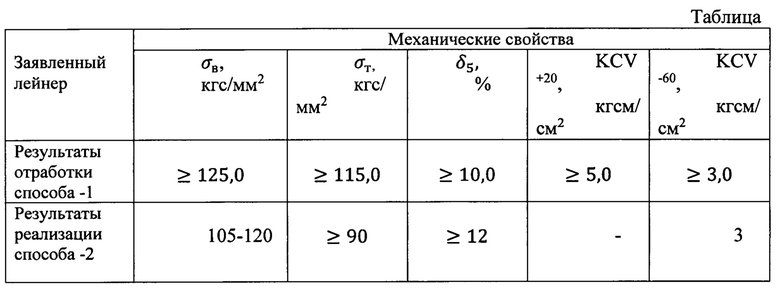

Изобретение поясняется чертежами.

На фиг. 1 изображен лейнер герметизирующий для металлокомпозитного баллона, общий вид;

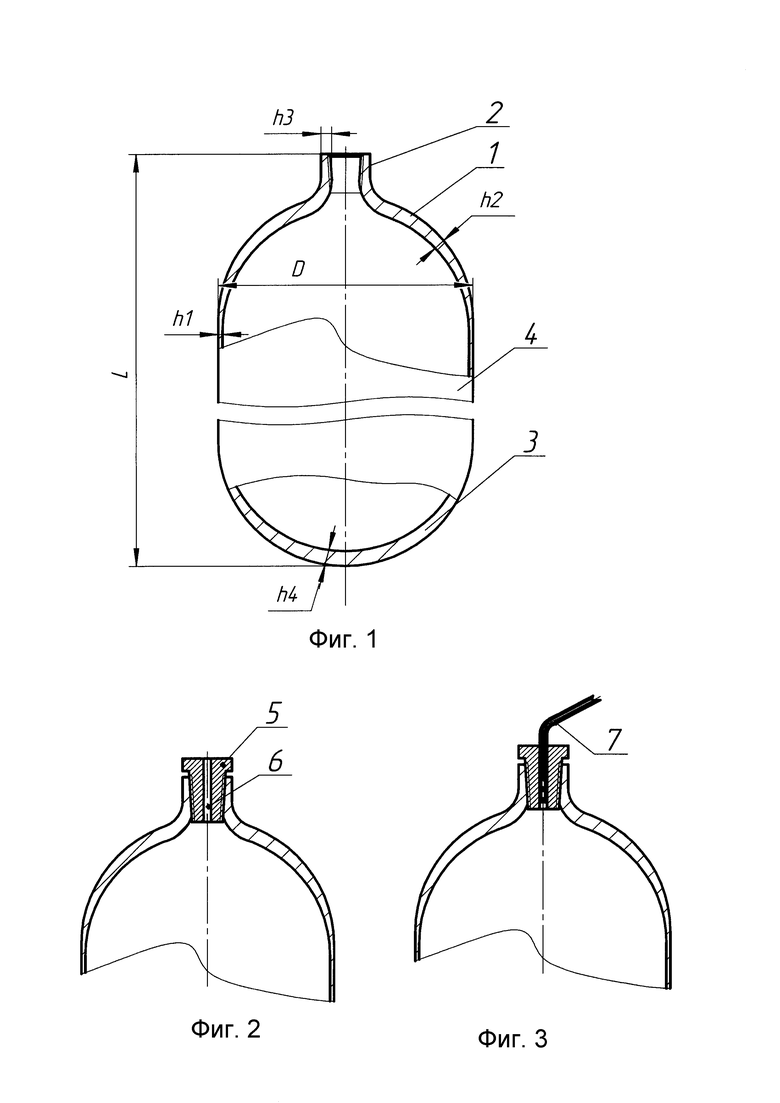

на фиг. 2 - то же, с пробкой;

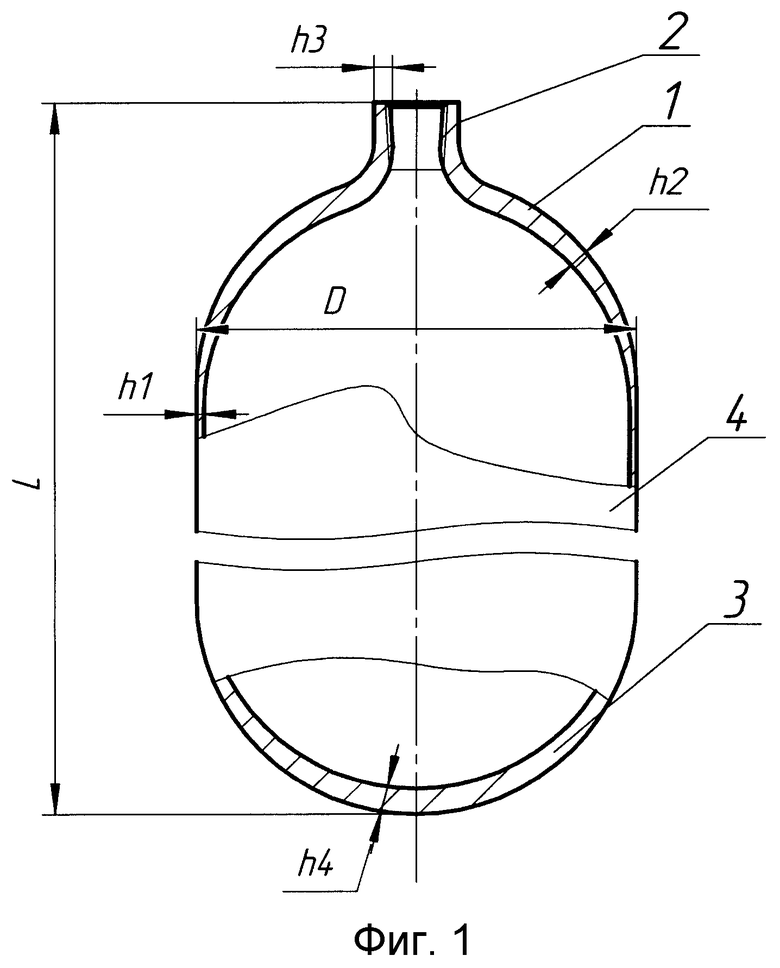

на фиг. 3 изображена пробка с отверстием и трубкой.

Лейнер герметизирующий для металлокомпозитного баллона состоит из верхнего днища 1 с горловиной 2, нижнего глухого днища 3 и цилиндрической части 4. Отличительной особенностью лейнера является его выполнение бесшовным из среднелегированной стали, причем данная среднелигированная сталь содержит не более 0,015% фосфора и не более 0,011% серы.

Для обеспечения циклической долговечности соотношение наружного диаметра D лейнера к его длине L составляет примерно от 0,25 до 0,5, важное значение имеет толщина стенок составных частей лейнера, а именно: толщина h1 стенки цилиндрической части 4 меньше толщины h2 стенки верхнего днища 1 и толщины h3 с горловины 2 и толщины h4 нижнего глухого днища 3 лейнера, при этом - h1 составляет примерно 2-3 мм; h2 и h3 имеют разные величины, которые составляет примерно от 5 мм до 7 мм; h4 составляет примерно 8 мм.

Перед термической обработкой лейнера в горловине 2 устанавливают пробку 5 с отверстием 6 для обеспечения однородной полной прокаливаемости лейнера при закалке.

Диаметр отверстия 6 пробки 5 составляет примерно 2 мм. Отверстие 6 соединено с трубкой 7 для выхода паровоздушной смеси из внутренней полости лейнера.

Способ изготовления лейнера герметизирующего для металлокомпозитного баллона осуществляется следующим образом.

Пример 1

Лейнер герметизирующий для металлокомпозитного баллона выполняют цельным без применения сварки с формированием цилиндрической части лейнера методом ротационной вытяжки с обеспечением в зонах перехода к днищам с обеих сторон утолщений и с формированием днищ лейнера до заданных размеров методом горячей закатки из трубной заготовки.

После этого в горловину 2 лейнера устанавливают пробку 5 с отверстием 6, которое соединяют с трубкой 7 для выхода паровоздушной смеси из внутренней полости лейнера, которая образовалась при попадании воды при погружении лейнера в закалочную ванну.

Затем проводят термическую обработкуой для обеспечения требуемых механических свойств во всех сечениях лейнера, путем полной прокаливаемости лейнера при закалке.

При изготовлении лейнеров из стали марки 30ХМА их подвергают следующей термической обработке: закалка с температурой примерно 890°С в холодную воду, отпуск при температуре примерно 400°С в течение 3-х часов.

Внутреннюю и наружную поверхности лейнера подвергают дробеструйной обработке.

Применение способа позволяет получить заданные параметры лейнера, а именно минимальные крайние величины:

соотношение наружного диаметра D лейнера к его длине L составляет примерно 0,25, толщина h1 стенки цилиндрической части 4 меньше толщины h2 стенки верхнего днища 1 и толщины h3 с горловины 2 и толщины h4 нижнего глухого днища 3 лейнера, при этом - h1 составляет примерно 2 мм; h2 и h3 имеют разные величины, которые составляет примерно 5 мм; h4 составляет примерно 8 мм.

Механические свойства лейнера герметизирующего для металлокомпозитного баллона, получаемые при реализации способа представлены ниже в таблице.

Пример 2

Лейнер герметизирующий для металлокомпозитного баллона выполняют цельным без применения сварки с формированием цилиндрической части лейнера методом ротационной вытяжки с обеспечением в зонах перехода к днищам с обеих сторон утолщений и с формированием днищ лейнера до заданных размеров методом горячей закатки из трубной заготовки.

После этого в горловину 2 лейнера устанавливают пробку 5 с отверстием 6, которое соединяют с трубкой 7 для выхода паровоздушной смеси из внутренней полости лейнера, которая образовалась при попадании воды при погружении лейнера в закалочную ванну.

Затем проводят термическую обработкуой для обеспечения требуемых механических свойств во всех сечениях лейнера, путем полной прокаливаемости лейнера при закалке.

При изготовлении лейнеров из стали марки 30ХМА их подвергают следующей термической обработке: закалка с температурой примерно 890°С в холодную воду, отпуск при температуре примерно 400°С в течение 3-х часов.

Внутреннюю и наружную поверхности лейнера подвергают дробеструйной обработке.

Применение способа позволяет получить заданные параметры лейнера, а именно максимальные крайние величины:

соотношение наружного диаметра D лейнера к его длине L составляет примерно 0,5, толщина h1 стенки цилиндрической части 4 меньше толщины h2 стенки верхнего днища 1 и толщины h3 с горловины 2 и толщины h4 нижнего глухого днища 3 лейнера, при этом - h1 составляет примерно 3 мм; h2 и h3 имеют разные величины, которые составляет примерно 7 мм; h4 составляет примерно 8 мм.

При изготовлении лейнеров из стали марки 30ХМА их подвергают следующей термической обработке: закалка с температурой примерно 890°С в холодную воду, отпуск при температуре примерно 400°С в течение 3-х часов.

Внутреннюю и наружную поверхности лейнера подвергают дробеструйной обработке.

Механические свойства лейнера герметизирующего для металлокомпозитного баллона, получаемые при отработке и реализации способа представлены в таблице:

При использовании заявленной группы изобретений - способа изготовления лейнера герметизирующего для металлокомпозитного баллона и лейнера для реализации способа каждый отличительный существенный признак формул изобретений влияет на достижение технического результата, т.к. выявлена и описана причинно-следственная связь между техническим результатом и совокупностью отличительных существенных признаков формул изобретений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлокомпозитный баллон для дыхательного аппарата | 2020 |

|

RU2765217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОГО БЕСШОВНОГО ЛЕЙНЕРА ДЛЯ КОМПОЗИТНЫХ БАКОВ ИЗ ТИТАНОВЫХ СПЛАВОВ И ЛЕЙНЕР, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2014 |

|

RU2596538C2 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510476C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЙНЕРА И ЛЕЙНЕР ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2010 |

|

RU2429930C1 |

| Полимерный лейнер для баллона высокого давления из композиционных материалов и способ изготовления полимерного лейнера | 2024 |

|

RU2832490C1 |

| Металлокомпозитный баллон высокого давления | 2023 |

|

RU2815637C1 |

| ЛЕЙНЕР БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2353851C1 |

| Способ изготовления бесшовного стального баллона высокого давления с двумя наружными горловинами | 2024 |

|

RU2839086C1 |

| БАЛЛОН ДЛЯ ТРАНСПОРТИРОВКИ ВОДОРОДА ИЛИ ИНЫХ СЖИЖЕННЫХ ГАЗОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2022 |

|

RU2821112C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2014 |

|

RU2558315C1 |

Способ изготовления лейнера герметизирующего для металлокомпозитного баллона и лейнер для реализации способа предназначены для дыхательных аппаратов спасателей и пожарных служб МЧС. В способе формирование днищ (3) лейнера осуществляют методом горячей закатки из трубной заготовки, а перед термической обработкой в горловине (2) лейнера устанавливают пробку (5) с отверстием (6), которое соединяют с трубкой (7) для выхода паровоздушной смеси из внутренней полости лейнера. Лейнер выполнен бесшовным из среднелегированной стали. Толщина стенки цилиндрической части меньше толщины стенок верхнего днища с горловиной и нижнего глухого днища лейнера. Техническим результатом при использовании предлагаемой группы изобретений является увеличение циклической долговечности лейнера герметизирующего для металлокомпозитного баллона. 2 н. и 6 з.п. ф-лы, 3 ил., 1 табл.

1. Способ изготовления лейнера герметизирующего для металлокомпозитного баллона, характеризующийся формированием цилиндрической части лейнера методом ротационной вытяжки с обеспечением в зонах перехода к днищам с обеих сторон утолщений, термической обработкой, отличающийся тем, что формирование днищ лейнера осуществляют методом горячей закатки из трубной заготовки, а перед термической обработкой в горловине лейнера устанавливают пробку с отверстием, которое соединяют с трубкой для выхода паровоздушной смеси из внутренней полости лейнера, причем внутреннюю и наружную поверхности лейнера подвергают дробеструйной обработке.

2. Способ по п. 1, отличающийся тем, что диаметр отверстия пробки составляет примерно 2 мм.

3. Способ по п. 1, отличающийся тем, что нормализацию структуры лейнера осуществляют при температуре примерно 890°С с последующим охлаждением на воздухе.

4. Лейнер герметизирующий для металлокомпозитного баллона, состоящий из верхнего днища с горловиной, нижнего глухого днища и цилиндрической части, отличающийся тем, что он выполнен бесшовным из среднелегированной стали, причем толщина стенки цилиндрической части меньше толщины стенок верхнего днища с горловиной и нижнего глухого днища лейнера.

5. Лейнер по п. 4, отличающийся тем, что среднелигированная сталь содержит не более 0,015% фосфора и не более 0,011% серы.

6. Лейнер по п. 4, отличающийся тем, что толщина стенки цилиндрической части составляет примерно 2-3 мм, а соотношение наружного диаметра лейнера к его длине составляет примерно от 0,25 до 0,5.

7. Лейнер по п. 4, отличающийся тем, что толщина стенки верхнего днища с горловиной имеет разную величину и составляет примерно от 5 мм до 7 мм.

8. Лейнер по п. 4, отличающийся тем, что толщина стенки нижнего глухого днища имеет максимальную величину в средней части и составляет примерно 8 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН | 2006 |

|

RU2310120C1 |

| Способ изготовления металлопластиковых баллонов | 2019 |

|

RU2715072C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| JP 2006300140 A, 02.11.2006 | |||

| KR 20090105591 A, 07.10.2009. | |||

Авторы

Даты

2022-01-26—Публикация

2020-12-30—Подача