Изобретение относится к общему машиностроению, а именно к производству сосудов высокого давления и используется при производстве металлокомпозитных баллонов высокого давления, предназначенных для дыхательных аппаратов спасателей и пожарных служб МЧС.

Известен металлопластиковый баллон высокого давления, содержащий внутренний тонкостенный стальной лейнер и внешнюю силовую пластиковую оболочку, образованную намоткой на лейнер по всей его поверхности прочного полимерного волокна, пропитанного смолой (см. патент RU №2289062, МПК F17C 1/00 (2006.01), МПК B21D 51/24 (2006.01), 10.12.2006 г.).

Известный металлопластиковый баллон высокого давления не обеспечивает высокой надежностью и необходимый эксплутационный ресурс.

Наиболее близкой к предлагаемой группе изобретений по совокупности существенных признаков является металлопластиковый баллон, содержащий лейнер, состоящий из верхнего днища с горловиной, нижнего глухого днища и цилиндрической части с глухим днищем, и внешнюю силовую композитную оболочку, состоящую из нескольких слоев (см. патент RU №2310120, МПК F17C 1/00 (2006.01), МПК F47C 1/02 (2006.01), МПК F47C 1/10 (2006.01), 10.11.2007 г.).

Данный металлопластиковый баллон высокого давления не обеспечивает высокую надежность и необходимый эксплутационный ресурс.

Задачей предлагаемого изобретения является создание металлокомпозитного баллона для дыхательного аппарата с высокими прочностными характеристиками и продолжительным эксплуатационным ресурсом.

Техническим результатом при использовании предлагаемого изобретения является повышение надежности металлокомпозитного баллона для дыхательного аппарата и увеличение эксплутационного ресурса.

Указанный технический результат достигается тем, что в металлокомпозитном баллоне для дыхательного аппарата, содержащем лейнер, состоящий из верхнего днища с горловиной, нижнего глухого днища и цилиндрической части с глухим днищем, и внешнюю силовую композитную оболочку, состоящую из нескольких слоев, внешняя силовая композитная оболочка выполнена из чередующихся кольцевых и спиральных слоев стеклоровинга, при этом спиральные слои расположены под углом 41°-46° к продольной оси баллона по схеме «полукокон», с заходом на днища лейнера примерно на 30-50 мм по образующей, при этом соотношение наружного диаметра лейнера к его длине составляет примерно от 0,25 до 0,5.

Кроме того, предпочтительно, среднелегированная сталь, из которой выполнен лейнер, содержит не более 0,015% фосфора и не более 0,011% серы; толщина стенки цилиндрической части лейнера составляет примерно 2-3 мм; толщина стенки нижнего глухого днища лейнера имеет максимальную величину в средней части и составляет примерно 8 мм; толщина стенки верхнего днища с горловиной лейнера имеет разную величину и составляет примерно от 5 мм до 7 мм; для контроля повреждений наружной поверхности композитной оболочки выполнена контрольная сетка из контрастной нити, расположенной на наружной поверхности композитной оболочки под углом примерно 45° к продольной оси баллона с шагом примерно 4-8 мм.

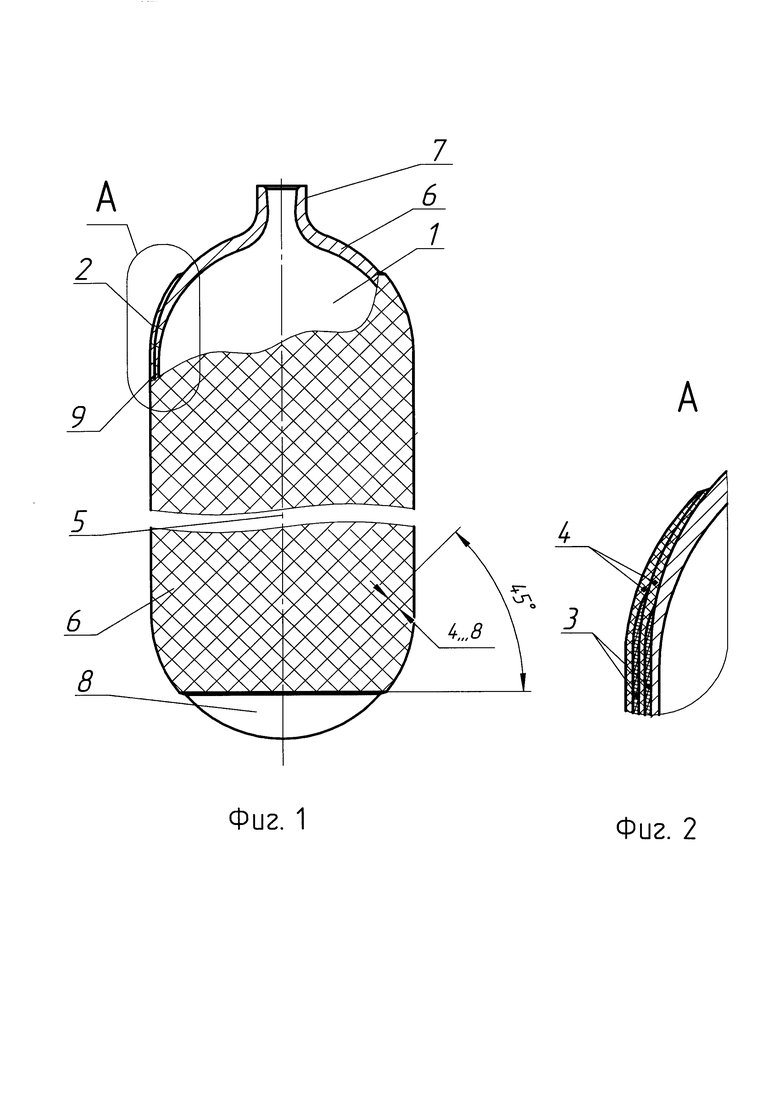

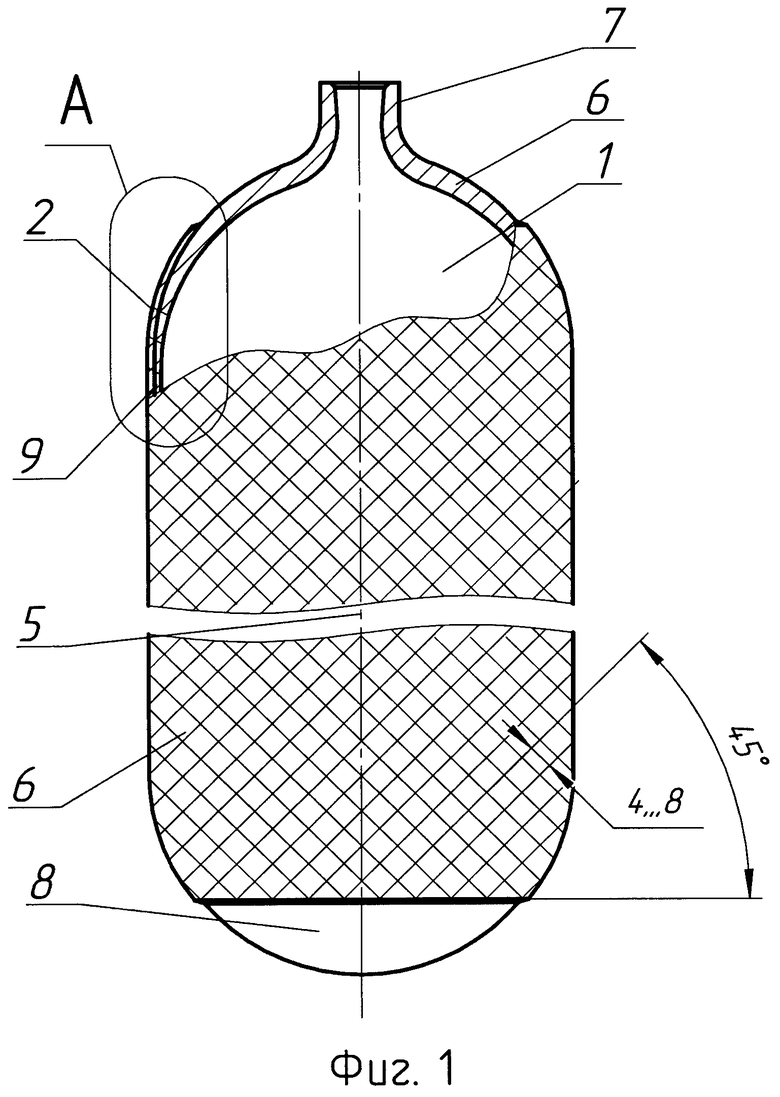

На фиг. 1 изображен металлокомпозитный баллон для дыхательного аппарата, общий вид;

на фиг. 2 - изображен выносной элемент на фиг. 1;

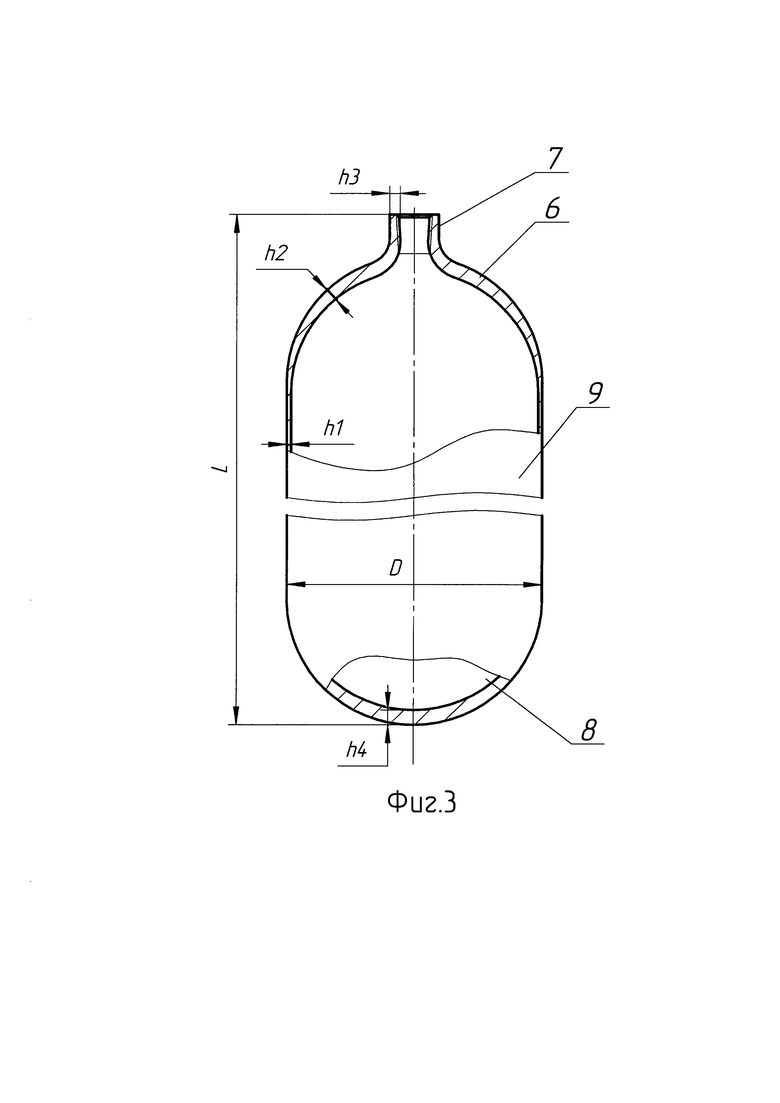

на фиг. 3 - изображен лейнер для металлокомпозитного баллона, общий вид.

Металлокомпозитный баллон для дыхательного аппарата состоит из металлического лейнера 1 и внешней силовой композиционной оболочки 2, состоящей из нескольких слоев, а именно из чередующихся кольцевых слоев 3 стеклоровинга и спиральных слоев 4 стеклоровинга. Спиральные слои 4 расположены под углом 41°-46° к продольной оси 5 баллона по схеме «полукокон», с заходом на днища 6 лейнера, примерно на 30-50 мм по образующей. Армирование цилиндрической поверхности баллона пластиковой оболочкой необходимой толщины позволяет повысить надежность металлокомпозитного баллона для дыхательного аппарата.

Лейнер 1 состоит из верхнего днища 6 с горловиной 7, нижнего глухого днища 8 и цилиндрической части 9. Отличительной особенностью лейнера является его выполнение бесшовным из среднелегированной стали, причем данная среднелигированная сталь содержит не более 0,015% фосфора и не более 0,011% серы.

Для обеспечения циклической долговечности соотношение наружного диаметра D лейнера к его длине L составляет примерно от 0,25 до 0,5, важное значение имеет толщина стенок составных частей лейнера, а именно: толщина h1 стенки цилиндрической части 9 меньше толщины h2 стенки верхнего днища 6 и толщины h3 с горловины 7 и толщины h4 нижнего глухого днища 8 лейнера, при этом - h1 составляет примерно 2-3 мм; h2 и h3 имеют разные величины, которые составляет примерно от 5 мм до 7 мм; h4 составляет примерно 8 мм.

Для контроля повреждений наружной силовой поверхности композитной оболочки 2 выполнена контрольная сетка 10 из контрастной нити, расположенной на наружной поверхности композитной оболочки под углом примерно 45° к продольной оси 5 баллона с шагом примерно 4-8 мм.

Металлокомпозитный баллон для дыхательного аппарата изготавливают следующим образом.

Лейнер 1 устанавливают и закрепляют в патроне намоточного станка с ЧПУ и наматывают кольцевые слои 3 для усиления баллона в кольцевом направлении и спиральные слои 4 для усиления баллона в осевом направлении, слои 3, 4 чередуют между собой. Соотношение слоев 3, 4 определяют при проектировании с учетом конструктивных и эксплутационных требований предъявляемых к баллону.

После намотки заготовку металлокомпозитного баллона помещают в полимеризационную камеру с последующим ступенчатым повышением температуры до 60°С и выдержкой в течение 12 часов для полимеризации эпоксидного связующего.

При использовании заявленного изобретения каждый отличительный существенный признак формулы изобретения влияет на достижение технического результата, т.к. выявлена и описана причинно-следственная связь между техническим результатом и совокупностью отличительных существенных признаков формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лейнера герметизирующего для металлокомпозитного баллона и лейнер для реализации способа | 2020 |

|

RU2765216C1 |

| МЕТАЛЛО-КОМПОЗИТНЫЙ БАЛЛОН ДАВЛЕНИЯ | 2010 |

|

RU2439425C2 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2432521C2 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510476C1 |

| Безосколочный баллон давления | 2017 |

|

RU2692172C2 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2020 |

|

RU2757315C1 |

| Металлокомпозитный баллон высокого давления с горловинами большого диаметра | 2020 |

|

RU2754572C1 |

| Полимерный лейнер для баллона высокого давления из композиционных материалов и способ изготовления полимерного лейнера | 2024 |

|

RU2832490C1 |

| Огневзрывобезопасный металлокомпозитный баллон давления | 2019 |

|

RU2703849C1 |

| Металлокомпозитный баллон высокого давления | 2023 |

|

RU2815637C1 |

Металлокомпозитный баллон для дыхательного аппарата предназначен для дыхательных аппаратов спасателей и пожарных служб МЧС. Баллон содержит лейнер (1) и внешнюю силовую композитную оболочку (2), выполненную из чередующихся кольцевых и спиральных слоев (3, 4) стеклоровинга, при этом спиральные слои (4) расположены под углом 41°-46° к продольной оси (5) баллона по схеме «полукокон», с заходом на днища (6) лейнера (1) примерно на 30-50 мм по образующей, при этом соотношение наружного диаметра лейнера (1) к его длине составляет примерно от 0,25 до 0,5. Техническим результатом при использовании предлагаемого изобретения является повышение надежности металлокомпозитного баллона для дыхательного аппарата и увеличение эксплуатационного ресурса. 5 з.п. ф-лы, 3 ил.

1. Металлокомпозитный баллон для дыхательного аппарата, содержащий лейнер, состоящий из верхнего днища с горловиной, нижнего глухого днища и цилиндрической части, и внешнюю силовую композитную оболочку, состоящую из нескольких слоев, отличающийся тем, что внешняя силовая композитная оболочка выполнена из чередующихся кольцевых и спиральных слоев стеклоровинга, при этом спиральные слои расположены под углом 41°-46° к продольной оси баллона по схеме «полукокон», с заходом на днища лейнера примерно на 30-50 мм по образующей, при этом соотношение наружного диаметра лейнера к его длине составляет примерно от 0,25 до 0,5.

2. Металлокомпозитный баллон по п. 1, отличающийся тем, что среднелегированная сталь, из которой выполнен лейнер, содержит не более 0,015% фосфора и не более 0,011% серы.

3. Металлокомпозитный баллон по п. 1, отличающийся тем, что толщина стенки цилиндрической части лейнера составляет примерно 2-3 мм.

4. Металлокомпозитный баллон по п. 1, отличающийся тем, что толщина стенки верхнего днища с горловиной лейнера имеет разную величину и составляет примерно от 5 до 7 мм.

5. Металлокомпозитный баллон по п. 1, отличающийся тем, что толщина стенки нижнего глухого днища лейнера имеет максимальную величину в средней части и составляет примерно 8 мм.

6. Металлокомпозитный баллон по п. 1, отличающийся тем, что для контроля повреждений наружной поверхности композитной оболочки выполнена контрольная сетка из контрастной нити, расположенной на наружной поверхности композитной оболочки под углом примерно 45° к продольной оси баллона с шагом примерно 4-8 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН | 2006 |

|

RU2310120C1 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2289062C1 |

| Способ изготовления силовой оболочки полимерно-композитного газового баллона высокого давления | 2017 |

|

RU2670289C2 |

| УСТОЙЧИВЫЕ К ПЛЕСЕНИ СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ | 2005 |

|

RU2418412C9 |

Авторы

Даты

2022-01-26—Публикация

2020-12-30—Подача