Настоящее изобретение относится к способам изготовления бесшовных стальных баллонов высокого давления для сжатых газов с внешними двумя горловинами, откованными из единой стальной заготовки.

Актуальной проблемой при производстве корпусов баллонов высокого давления из легированных сталей является обеспечение гарантированной герметичности при проверке высоким давлением, технологичности при изготовлении и применение технологии производства, обеспечивающей требуемое качество баллонов.

Имеющиеся аналоги но данному направлению относятся к производству сосудов высокого давления без продольного шва.

Известен способ изготовления осесимметричных корпусов типа баллона но патенту РФ №2354483 от 10.05.2009. Данный способ включает резку трубы на мерные заготовки, формирование днища, горячую закатку горловины, последующую ее механическую обработку, очистку внутренней поверхности заготовки, термическую обработку, которую проводят после закатки горловины при несформированном днище. После очистки внутренней поверхности производят очистку наружной поверхности. Затем наносят смазку на цилиндрическую поверхность заготовки. После чего обрабатывают цилиндрическую часть заготовки с утонением стенки в обкатывающем инструменте в холодном состоянии, оставляют концевую часть заготовки с исходной толщиной стенки. Затем формируют днище путем обжима концевой части заготовки в обкатывающем инструменте. Снижается масса баллона и трудоемкость процессов термообработки и чистки при повышении его прочности.

По этому способу можно отмстить некоторые недостатки, в частности:

- шов в днище;

- обкатка днища производится в холодном состоянии, в связи с чем возможна негерметичность баллона даже при низком давлении;

- металл после холодного деформирования охрунчивается, что усиливает склонность к хрупкому разрушению.

Другим аналогам является изобретение но патенту РФ №2334910 С1 от 2008.09.27 с названием «Стальной баллон высокого давления и способ его изготовления». Стальной баллон высокого давления имеет сферическое с горловиной и эллиптическое глухое днище и среднюю цилиндрическую часть. Баллон выполнен в виде цельного кокона, а цилиндрическая часть с обеих сторон в зонах перехода к днищам имеет утолщения в виде поясков, которые расположены относительно соответствующих им плоскостей сопряжения цилиндрической части баллона и днищ таким образом, что длина от плоскости сопряжения до края утолщения со стороны цилиндрической части отвечает соотношению: А=(0,1÷0,9) Lп, где Lп - длина утолщения. Способ изготовления баллонов высокого давления состоит в том, что трубную заготовку подвергают калибровке методом пластической деформации и профилированию методом ротационной вытяжки, обеспечивающему утонение концевых и цилиндрического участков трубной заготовки, предназначенных под обжим для формирования днищ. Длину концевого участка заготовки, предназначенного под закатку днищ, выполняют равной Lк=(0,8…1,2)D, где D - внутренний диаметр баллона. Толщину конца трубной заготовки выполняют равной Sк=(0,2…1,0)Sц. Баллон подвергают термической обработке, при этом обеспечивают выполнение расчетного критерия: α=(2-σ0,2/σВ)≥1,16, где α - коэффициент увеличения прочности; σ0,2 - предел текучести, МПа; σВ - предел прочности, МПа. Использование изобретения позволит снизить вес баллона.

Недостатком данного изобретения является то, что все операции деформирования делают в холодном состоянии, в том числе закатку днища и горловины, что способствует трещинообразованию.

Наиболее близким по технической сути и стремлению к достигнутому техническому результату является «Способ изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей работающих под высоким давлением» по патенту РФ №2695095 от 19.07.2019, принимаемый за прототип. Изобретение относится к области обработки металлов давлением, а именно, к изготовлению тонкостенных осесимметричных корпусов различных сосудов из легированных сталей работающих под высоким давлением. Заготовку из конструкционной среднелегированной стали для холодного деформирования калибруют но наружной поверхности, осуществляют упрочнение в виде закалки с высоким отпуском, предварительной механической обработки и ротационной вытяжки. Предварительную механическую обработку заготовок выполняют с формообразованием наружного и внутреннего утолщений со смещением наружного относительно внутреннего, снабженного торцевым упором с углом наклона к оси заготовки 45-90°. Затем ротационную вытяжку за один или несколько переходов деформирующими роликами с различными передними углами и установленными со смещением в осевом и радиальном направлении. После этого осуществляют уменьшающий напряжение отжиг, окончательную механическую обработку с образованием стыковых и резьбовых участков для соединения с комплектующими деталями и гидроиспытания корпуса сосуда. Обеспечивается точность геометрических размеров и качество обработки поверхности.

Недостатками этого изобретения являются следующие:

- сборка частей - механическая, следовательно, вероятна потеря герметичности при высоком давлении, в том числе при проверочном, которое составляет в 2,5 раза выше рабочего (в связи с необходимостью проверки на выполнение коэффициента запаса прочности);

- упрочнение в трубной заготовке проводится в начале технологического цикла изготовления способом проведения закалки от температуры 895-925°С и отпуска при 570-600°С. Далее следует ряд операций холодного деформирования, но эти операции в термоунрочненном металле (закалка + отпуск) могут приводить к трещинообразованию.

Техническим результатом предлагаемого изобретения является создание способа изготовления бесшовных стальных баллонов высокого давления с двумя наружными горловинами, откованными из единой стальной заготовки, обеспечивающего возможность изготовления тонкостенных осесимметричных корпусов баллонов из легированных сталей, работающих под высоким давлением до 400 кгс/мм2, с высоким качеством обрабатываемой поверхности, точностью геометрических размеров, высокой производительностью, высоким коэффициентом использования металла и высокой механической прочностью с временным сопротивлением более 1000 МПа и стойкостью к хрупким разрушениям.

Технический результат изобретения достигается за счет того, что способ изготовления бесшовных стальных баллонов высокого давления с двумя наружными горловинами из легированных сталей включает деформационную обработку кузнечного слитка, отжиг трубной заготовки, и механическую обработку трубной заготовки, горячий заков горловин, термическую обработку баллона, при котором трубную бесшовную заготовку получают методом горячего деформирования кузнечного слитка массой 5 т в температурном диапазоне 900-1150°С в начальных стадиях и 800-1000°С в 2х заключительных стадиях, далее выполняют полный отжиг трубной заготовки с фазовой перекристаллизацией при температуре 930-950°C с последующим охлаждением до температуры начала диффузионного превращения и выдержки вплоть до его завершения, затем выполняют механическую обработку трубной заготовки в размер по длине, наружному и внутреннему диаметру с увеличением наружного диаметра на t=0,5δ сверх номинального но концевым частям заготовки на длину L=L1+8δ, где: δ - номинальная толщина стенки баллона; L1 - длина но оси от начала горловины до се торца, далее осуществляют горячий заков поочередно 2х горловин в 4х бойковом прессовом устройстве с формированием на конце горловины удаляемой в дальнейшем утолщенной части «грибок» и формирование в ходе закова канала горловины за счет вставляемой при закове конусной вставки, заков горловины производится в диапазоне температур 800-1150°С, после вварки одностороннего гужона проводят окончательную термическую обработку корпуса баллона - закалку и высокий отпуск на требуемую категорию прочности.

Последовательность действий осуществления способа изготовления бесшовного стального баллона высокого давления с двумя наружными горловинами следующая:

1. Получение трубной бесшовной заготовки методом термодеформирования кузнечного слитка с этапами прошивки, раскатки и вытяжки на дорне в температурном диапазоне 900-1150°С в начальных стадиях и 800-1000°С - в 2х заключительных стадиях. Метод обеспечивает деформирование металла без трещинообразования и мелкозернистую предварительную структуру металла трубной заготовки.

2. Проведение полного отжига, обеспечивающего фазовую перекристаллизацию при температуре 930-950°C с последующим охлаждением до температуры начала диффузионного превращения и выдержки вплоть до его завершения.

3. Проведение механической обработки трубной заготовки в размер но длине, наружному и внутреннему диаметру.

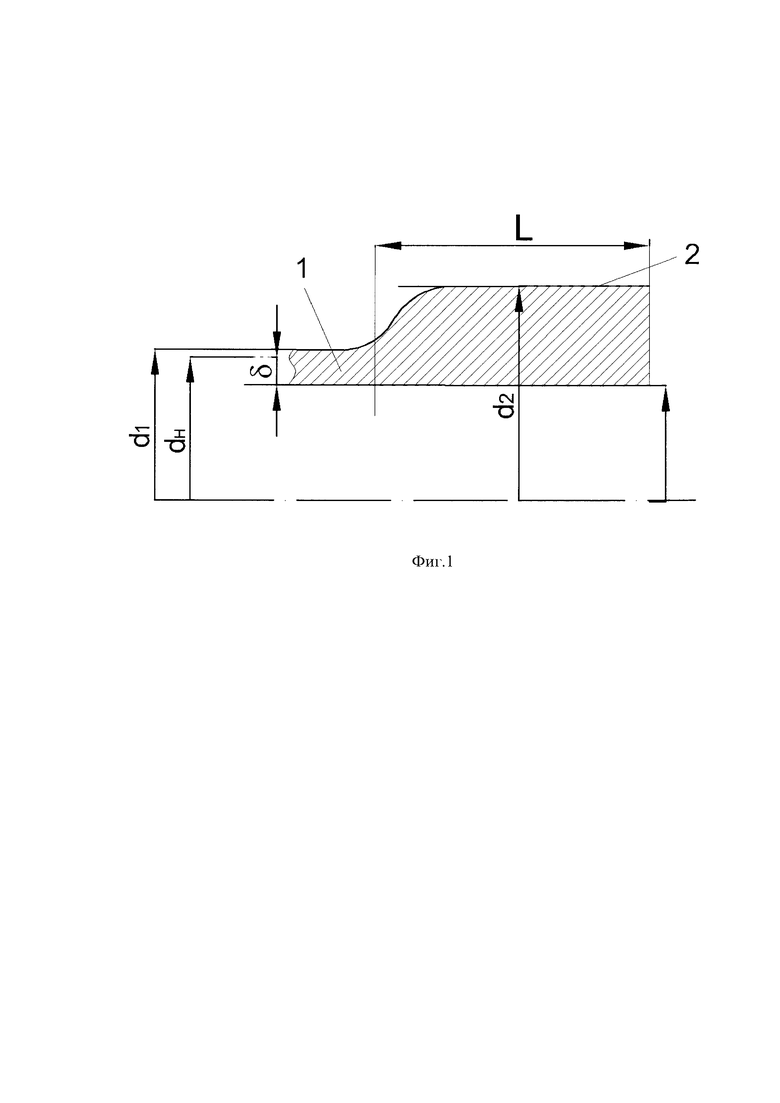

При этом создастся внешнее утолщение стенки трубной заготовки (при механической обработке) с некоторым превышением наружного номинального диаметра сверх номинального, исходя из следующих соотношений (фиг. 1):

При механической обработке d1 делается с превышением номинального диаметра dн на 3-4 мм, d2 делается из расчета превышения dн на величину t=0,5δ на длине L=L1+8δ, где L1 - длина но оси от начала горловины до ее торца.

Это утолщение 2 обеспечивает заков горловины без образования складок и трещинообразования.

4. Горячий заков обеих горловин на 4х бойковом прессовом устройстве.

Заков горловины производят в диапазоне температуры 800-1150°С, обеспечивающим деформирование трубной заготовки до требуемых размеров без трещинообразщования.

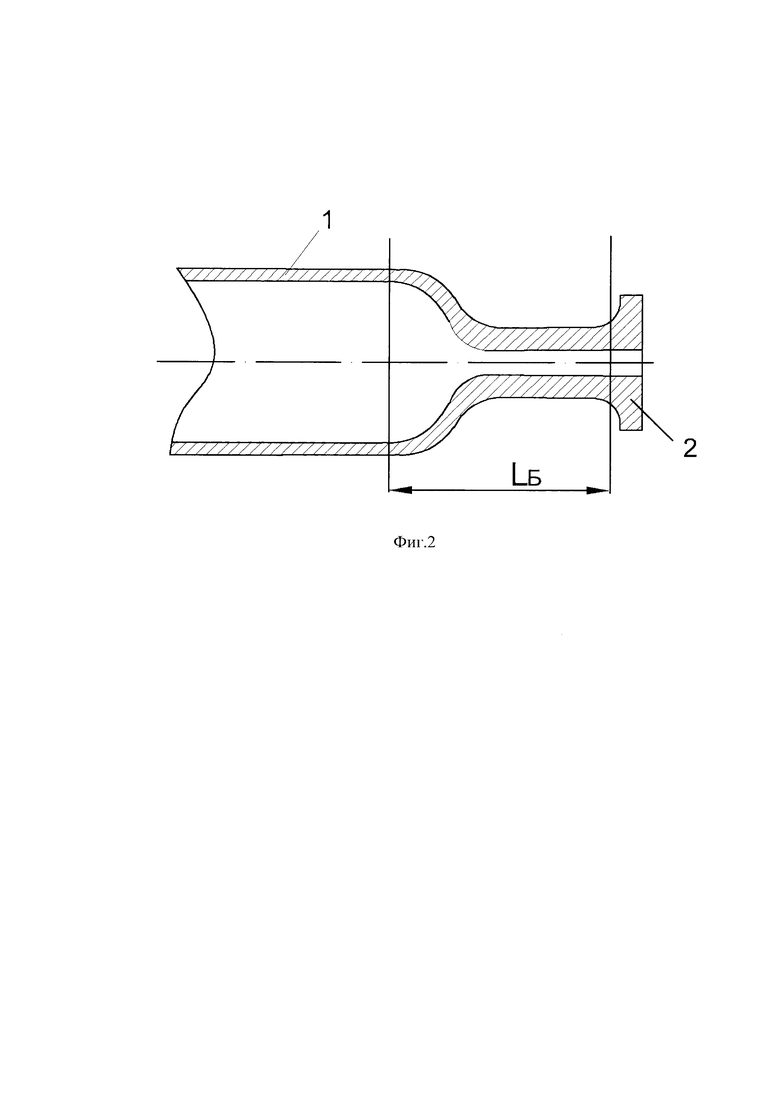

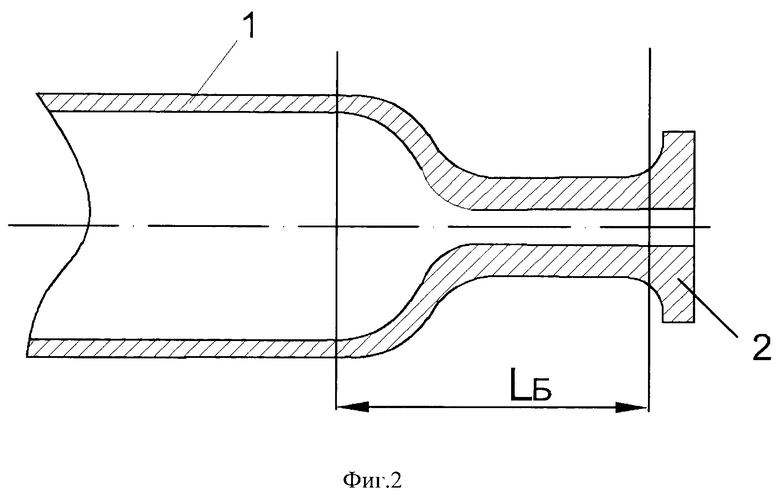

При закове горловин на концах заготовки 1 формируется утолщение 2 «грибок» (фиг. 2), которое служит упором против осевого перемещения заготовки.

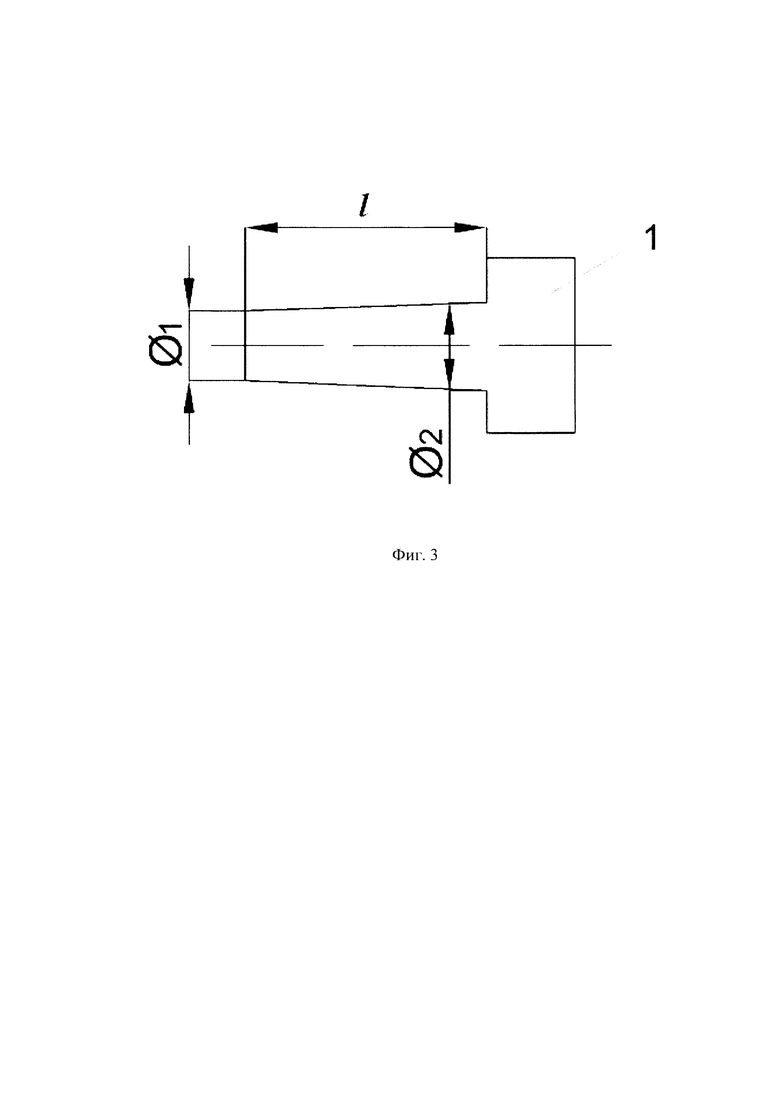

На последних стадиях деформирования в горловину вставляют конусную вставку 1 (фиг. 3) с размерами ∅1=25 мм, ∅2=30 мм, l=300 мм, обеспечивающую формирование бездефектной поверхности канала горловины, который далее растачивают в требуемый размер. После окончания работ «грибок» 2 удаляется.

5. Высокий отпуск и механическая обработка закованных горловин.

6. Вварка одностороннего гужона.

7. Чистка внутренней поверхности и доводка наружных поверхностей до номинального диаметра баллона с учетом допусков.

8. Окончательная термическая обработка закалка и отпуск;

9. Испытание внутренним гидравлическим давлением.

Пример 1.

Из кузнечного слитка конструкционной среднелегированной стали марки 25ХН2МФЛ весом 5т изготавливают ковкой на гидравлическом прессе партию трубных заготовок ∅550×50×4600 мм с уковом 6 для баллонов емкостью 600 л.

Выполняют отжиг трубных заготовок по режиму, включающему нагрев до температуры 940°C с выдержкой 1 ч, охлаждение до температуры 660°С и выдержку при 660°С - 30 часов.

Механической обработкой получают трубную заготовку номинальным наружным диаметром 530 мм и толщиной стенки 22 мм, с внешними утолщениями стенки длиной 500 мм наружным диаметром 541 мм на обоих концах заготовки

После закова горловин выполняют окончательную механическую обработку, вварку гужона, термическую обработку по режимам: закалка при температуре 880-900°С, отпуск при температуре 600-620°C с охлаждением в воде.

Получают прочностные свойства: σв≥106 кгс/мм2, σ0,2≥100 кгс/мм2

После окончательной механической обработки выполняют гидравлические испытания корпусов баллонов на прочность внутренним давлением 400, 600, 900 кгс/см2.

Пример 2.

Из кузнечного слитка конструкционной среднелегированной стали марки 25ХН2МФЛ весом 5 т изготавливают ковкой на гидравлическом прессе партию трубных заготовок ∅490×50×3800 мм с уковом 7 для баллонов емкостью 450 л.

Выполняют отжиг трубных заготовок но режиму, включающему нагрев до температуры 940°C с выдержкой 1 ч, охлаждение до температуры 660°С и выдержку при 660°С - 30 часов.

Механической обработкой получают трубную заготовку номинальным наружным диаметром 465 мм и толщиной стенки 20 мм, с внешними утолщениями стенки длиной 480 мм наружным диаметром 475 мм на обоих концах заготовки.

После закова горловин выполняют окончательную механическую обработку, вварку гужона, термическую обработку но режимам: закалка при температуре 880-900°С, отпуск при температуре 600-620°C с охлаждением в воде.

Получают прочностные свойства: σв≥106 кгс/мм2, σ0,2≥100 кгс/мм2.

После окончательной механической обработки выполняют гидравлические испытания корпусов баллонов на прочность внутренним давлением 400, 600, 900 кгс/см2.

Выполнение способа изготовления тонкостенных осесимметричных корпусов баллонов из легированных сталей, работающих под давлением, в соответствии с изобретением обеспечивает возможность изготовления тонкостенных корпусов сосудов из легированных сталей из трубных заготовок с высокой стабильностью процесса формообразования с высокой точностью геометрических размеров и высоким качеством обработанной поверхности, с высоким коэффициентом использования металла, высокой производительностью, высокой механической прочностью, стойкостью к хрупким разрушениям и низким уровнем остаточных напряжений.

Изобретение может быть использовано при производстве различных сосудов, работающих под внутренним давлением из легированных сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2343341C2 |

| Способ изготовления лейнера герметизирующего для металлокомпозитного баллона и лейнер для реализации способа | 2020 |

|

RU2765216C1 |

| Способ изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей, работающих под высоким давлением | 2018 |

|

RU2695095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ ДО 250 кгс/см | 2016 |

|

RU2648343C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ | 2007 |

|

RU2354483C1 |

| Способ изготовления стальных корпусов для углекислотных огнетушителей | 2019 |

|

RU2705278C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ЗАГОТОВОК КОРПУСОВ БАЛЛОНОВ БОЛЬШОГО ОБЪЕМА ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ СЖАТЫХ И СЖИЖЕННЫХ ГАЗОВ | 2022 |

|

RU2806681C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении стальных баллонов высокого давления. Получают трубную бесшовную заготовку методом горячего деформирования кузнечного слитка массой 5 т. Заготовку подвергают полному отжигу с фазовой перекристаллизацией с последующим охлаждением до температуры начала диффузионного превращения и выдержкой. Затем проводят механическую обработку заготовки с получением на концевых частях наружного диаметра, превышающего номинальный диаметр. Далее поочередно осуществляют горячий заков 2 горловин в 4-бойковом прессовом устройстве и формирование канала горловины с помощью конусной вставки. Производят вварку одностороннего гужона и окончательную термическую обработку корпуса баллона. В результате обеспечивается получение баллонов, имеющих высокое качество поверхности, точность геометрических размеров, механическую прочность с временным сопротивлением более 1000 МПа и стойкость к хрупким разрушениям. 3 ил., 2 пр.

Способ изготовления бесшовного стального баллона высокого давления с двумя наружными горловинами, включающий деформационную обработку кузнечного слитка, отжиг трубной заготовки, механическую обработку трубной заготовки, горячий заков горловин, термическую обработку баллона, отличающийся тем, что трубную бесшовную заготовку получают методом горячего деформирования кузнечного слитка массой 5 т в температурном диапазоне 900-1150°С в начальных стадиях и 800-1000°С в 2 заключительных стадиях, далее выполняют полный отжиг трубной заготовки с фазовой перекристаллизацией при температуре 930-950°C с последующим охлаждением до температуры начала диффузионного превращения и выдержкой вплоть до его завершения, затем выполняют механическую обработку трубной заготовки в размер по длине, наружному и внутреннему диаметрам с увеличением наружного диаметра на t=0,5δ сверх номинального по концевым частям заготовки на длину L=L1+8δ, где: δ - номинальная толщина стенки баллона; L1 - длина по оси от начала горловины до ее торца, далее осуществляют горячий заков поочередно 2 горловин в 4-бойковом прессовом устройстве с формированием на конце горловины удаляемой в дальнейшем утолщенной части «грибок» и формирование в ходе закова канала горловины за счет вставляемой при закове конусной вставки, заков горловины производится в диапазоне температур 800-1150°С, затем выполняют вварку одностороннего гужона, проводят окончательную термическую обработку корпуса баллона - закалку и высокий отпуск на требуемую категорию прочности.

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОГО СТАЛЬНОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ СО ВТОРОЙ ВНУТРЕННЕЙ ГОРЛОВИНОЙ | 2015 |

|

RU2688989C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2016 |

|

RU2710484C1 |

| Способ изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей, работающих под высоким давлением | 2018 |

|

RU2695095C1 |

| DE 102010053634 B4, 25.10.2012 | |||

| Способ изготовления электрического кабеля | 1934 |

|

SU39240A1 |

| Способ управления процессом тепловой обработки консервов из гидробионтов | 2022 |

|

RU2789344C1 |

Авторы

Даты

2025-04-28—Публикация

2024-07-10—Подача