Область техники

Изобретение относится к средствам транспортировки и хранения водорода или других сжиженных газов под высоким давлением. Предложен баллон, выполненный многослойным с использованием композитных материалов, предназначенный для транспортировки водорода или иных сжиженных газов под высоким давлением для использования в конструкции транспортных средств или для заправки транспортных средств.

Уровень техники

Водород и водородосодержащие смеси в автотранспортной промышленности рассматриваются как перспективное топливо для автомобильного транспорта. Однако для широкомасштабного применения водорода необходимо решить проблемы, связанные с его транспортировкой.

Водород можно транспортировать к месту его использования в газообразном или жидком состоянии, а также с помощью твердых или жидких носителей, которые содержат водород в связанном виде. В настоящее время водород в основном транспортируется в газообразном состоянии по трубопроводным системам или с помощью трейлеров, оснащенных специальными трубами-контейнерами под давлением, а также в сжиженном виде в криогенных автомобильных и железнодорожных цистернах. У каждого из этих вариантов есть преимущества в своем диапазоне применения.

Создание криогенных комплексов сжижения водорода, его длительного хранения и транспортировки по железным и шоссейным дорогам началось в 60-е годы прошлого века в связи с использованием жидкого водорода в качестве топлива для ракетно-космических систем. Технология перевозки водорода автотранспортом, включая меры безопасности, была успешно разработана в СССР, но его применение в качестве топлива для автомобилей тогда не рассматривалось. Однако в настоящее время это крайне актуальная тема, за которой будущее энергетического сектора.

Водород/сжиженный газ возможно транспортировать в газообразном состоянии в стальных баллонах под давлением до 200 атмосфер, при таком давлении в 1 м3 хранится около 18 килограммов водорода. То есть для хранения 1 кг, водорода при давлении в 20 МПа, нужно 56,3 литра объема, что является не самым оптимальным решением, так как подобный баллон занимает много места при небольшой полезной загрузке.

Из уровня техники известны композитные баллоны, используемые Японскими автоконцернами, которые способны безопасно выдерживать давление до 700 атмосфер, таким образом принимая 3,5 раза больше полезной загрузки. С целью обеспечения безопасности транспортировки баллон должен выдерживать крайне высокое давление.

Пример баллона для хранения водорода в качестве топлива для транспортного средства раскрыт в патенте Японии JP5408351, МПК: В29С 70/16; F16J 12/00; F17C 1/06, опубликованном 05.02.2014, принадлежащем Тойота Мотор Корпорейшн (JP).

В указанном патенте заявлен резервуар высокого давления, предназначенный для хранения жидкости. Он включает в себя: вкладыш (лейнер) и слой армированной волокном смолы (полимера), выполненный с возможностью покрытия поверхности вкладыша. Вкладыш включает в себя цилиндрическую часть и части облицовки в форме купола, соединенные с соответствующими сторонами цилиндрической части облицовки, причем полимерный слой, армированный волокном, включает кольцевой слой, сформированный на внешней поверхности цилиндрической части вкладыша кольцевой намоткой. В патенте заявляется, что якобы резервуар обладает газонепроницаемыми свойствами для предотвращения передачи газа, такого как газообразный водород, наружу, но средства, целенаправленно предотвращающие диффузию водорода в описании изобретения не раскрыты.

Из уровня техники известен металлокомпозитный баллон для газообразного водорода высокого давления, раскрытый в описании патента РФ на полезную модель RU99100, МПК: F16C 1/06, опубликованного 10.11.2010, патентообладатель: ЗАО НПП МАШТЕСТ (RU).

В описании указанного патента металлический элемент конструкционной прочности баллона обозначается термином «лейнер», что соответствует требованиям ГОСТ Р 51753 2001: «Баллоны высокого давления для сжатого природного газа, используемого в качестве моторного топлива на автомобильных транспортных средствах. Общие технические условия», поэтому далее в описании заявленного изобретения термин «лейнер» используется в таком же значении.

Согласно первому независимому пункту формулы полезной модели указанное техническое решение по патенту RU99100 охраняется в следующем объеме признаков: «Металлокомпозитный баллон для газообразного водорода высокого давления, содержащий внешнюю силовую композитную оболочку, состоящую из нескольких слоев, и лейнер, включающий два днища с горловинами и среднюю цилиндрическую часть, отличающийся тем, что лейнер выполнен бесшовным из термически упрочненного на состояние Т1 алюминиевого сплава, содержащего в своем составе компоненты при следующем соотношении, мас. %:

кремний 0,4-0,8;

медь 0,15-0,4;

магний 0,8-1,2;

хром 0,15-0,35;

примеси (железо, марганец, цинк, титан) 0,90-1,1;

алюминий остальное,

при этом внешняя силовая композитная оболочка выполнена из жгутов в виде не менее двух кольцевых слоев для усиления баллона в кольцевом направлении и не менее двух спиральных слоев для усиления баллона в осевом направлении».

Данное техническое решение является наиболее близким к заявленному изобретению и выбрано за прототип.

Недостатком металлокомпозитного баллона, выбранного за прототип, является то, что в его конструкции не предусмотрены барьерные средства, целенаправленно влияющие на снижение диффузии водорода наружу через стенки баллона.

В уровне техники известны средства для формирования барьерного слоя против диффузии протонов водорода, включающие в себя протонообменную мембрану.

Известные технические решения по изготовлению баллонов для хранения водорода предусматривают размещение протонообменной мембраны на полимерном лейнере в составе сборки, составляющей электрохимически активный барьер против диффузии протонов водорода.

В описании патента США US6787007 на изобретение «Полимерный диффузионный барьер для водорода, резервуар высокого давления, оборудованный таким барьером, способ изготовления резервуара для хранения и способ предотвращения диффузии водорода», опубликованного 07.09.2004, раскрыт электрохимически активный барьер для диффузии водорода, который включает анодный слой, катодный слой и промежуточный слой полимерного электролита, который является проводящим для протонов и практически непроницаемым для молекул водорода. Каталитический металл, присутствующий в анодном слое или рядом с ним, способствует протеканию электрохимической реакции, которая превращает любой водород, диффундирующий через слой электролита, в протоны и электроны. Протоны и электроны переносятся в катодный слой и вступают в реакцию с образованием водорода. Водородный диффузионный барьер наносится на полимерный лейнер, используемый в резервуаре для хранения водорода под высоким давлением.

Пористый анодный слой может способствовать удалению водорода с поверхности раздела между электролитным слоем и анодным слоем, когда протоны рекомбинируют с электронами с образованием водорода.

Полимерный материал, используемый в упомянутых электродных слоях, может быть подобен полимерному материалу, используемому в электроде обычной протонообменной мембраны, которая также известна как водородный насос. Электропроводящие полимеры, которые могут быть использованы в упомянутых электродных слоях, включают полианилин, полипиррол и их смеси.

Полимерные электролиты коммерчески доступны в виде материала мембран NAFION(R) от Е. I. du Pont de Nemours and Company (Wilmington, Del.), мембран GORE-SELECT(R) от W. L. Gore (Ньюарк, Дел.), ACIPLEX(R) от Asahi Kasei Corp. (Токио, Япония) и FLEMION от Asahi Glass Co. (Токио, Япония).

Аналогичное решение содержит патент Республики Корея KR101954452, в котором описан «Активный диффузионый барьер для водорода, содержащий слой катализатора», опубликованный 06.03.2019. Данное изобретение относится к диффузионному барьеру для активного иона водорода, к которому может быть применен электрохимический метод, и в который включен слой катализатора, имеющий водородобарьерные свойства, что позволяет ему найти применение в области, связанной с водородной энергетикой, в частности, в устройствах хранения водорода.

Недостатком известных технических решений по упомянутым выше патентам US6787007 и KR101954452 является то, что водородный диффузионный барьер используется в них в форме активного электролитического процесса с обязательным приложением к барьеру разности потенциалов и с применением катализаторов для ионизации водорода, что значительно усложняет процесс эксплуатации и хранения таких устройств, а также приведение их в работоспособное состояние с постоянным контролем разности потенциалов на слоях баллона.

Сущность изобретения

Заявленное изобретение направлено на решение задачи по созданию баллона из композитных материалов для транспортировки водорода или иных сжиженных газов под высоким давлением простого и удобного в эксплуатации при обеспечении высокого уровня безопасности использования баллона, за счет снижение риска утечки газа, его возгорания или взрыва.

Техническим результатом заявленного изобретения является повышение надежности, безопасности и удобства эксплуатации баллона за счет предотвращения риска диффузии водорода и иных сжиженных газов во внешнюю среду.

Для решения поставленной задачи заявлен баллон для транспортировки водорода или иных сжиженных газов под высоким давлением, содержащий металлический лейнер, включающий полый корпус с горловиной, выполненный из сплава на основе алюминия, а также силовую композитную оболочку, выполненную путем намотки армирующего волокна с последующим нанесением связующего. Внешняя поверхность металлического лейнера дополнительно снабжена пленочным полимерным материалом, намотанным на металлический лейнер в несколько слоев, на который установлена силовая композитная оболочка, при этом в качестве пленочного полимерного материала использован полимерный материал на основе перфторсульфоновой кислоты

Принципиальным отличием от аналогов, предусматривающих размещение активной протонообменной мембраны на полимерном лейнере, в заявленном техническом решении вместо протонообменной мембраны используется только слой пленочного полимерного материала на основе полимеров перфторсульфоновой кислоты, который намотан на металлический лейнер баллона.

Размещение на металлическом лейнере полимерного материала на основе перфторсульфоновой кислоты направлено на использование в заявленной конструкции, того же самого полимера, из которого обычно изготавливают протонообменные мембраны, но устанавливают его в пассивной форме без катализаторов и без приложения электрической разности потенциалов. То есть, в предложенном техническом решении слой пленочного полимерного материала работает только как фильтр, не пропускающий молекулы и атомы водорода во внешнюю среду. Функция обратного переноса протонов водорода в заявленном устройстве не используется. При этом в заявленной техническом решении используется барьерная функция полимеров, разработанных для протонообменных мембран, заключающаяся в их газонепроницаемости или крайне низкой газопроницаемости, присущая полимерам данного типа.

Заявленный баллон характеризуется тем, что слой пленочного полимерного материала на основе перфторсульфоновой кислоты выполнен из пленки толщиной 0,1-1,0 мм, намотанной в несколько слоев, что обеспечивает простоту изготовления изделия.

В качестве пленочного полимерного материала на основе полимеров перфторсульфоновой кислоты заявленный баллон, предпочтительно, содержит пленочный полимерный материал типа «Nafion» или «Flemion», или «Aciplex» с учетом того, что указанные полимерные материалы в настоящее время изготавливаются многими производителями протонообменных мембран в рулонах (см.: https://www.nafion.com/en/products/sulfonic-membranes).

Согласно изобретению металлический лейнер заявленного баллона для транспортировки водорода, предпочтительно, имеет конструкцию, включающую полый корпус с горловиной, выполненный в виде сосуда, содержащего днище с горловиной, глухое днище и среднюю цилиндрическую часть, изготовленные из термически упрочненного на состояние Т1 сплава на основе алюминия, содержащего кремний, медь, магний, хром, железо, марганец, цинк и титан, а также неизбежные примеси, например, из сплава марки 6060.

Силовая композитная оболочка заявленного баллона, предпочтительно, выполнена путем намотки армирующего волокна в виде нитей или жгутов из стекловолокна, углеволокна или органоволокна с последующим нанесением на них эпоксидного связующего и проведением полимеризации эпоксидного связующего при выдержке в печи.

Горловина баллона на металлическом лейнере выполнена с резьбовым участком, на который навинчена резьбовая муфта, снабженная выступами на наружной поверхности, при этом намотка армирующим волокном выполнена таким образом, что покрывает горловину и внешнюю поверхность резьбовой муфты.

На горловине баллона может быть размещено устройство для приема сжиженного газа, которое выполнено в виде закладного элемента.

Заявленный баллон для транспортировки водорода или иных сжиженных газов под высоким давлением может быть выполнен в нескольких вариантах конструкции в зависимости от условий его эксплуатации. В частности, если сжиженный газ обладает высокими абразивными свойствами, то внутреннюю поверхность металлического лейнера целесообразно защитить полимерным вкладышем (полимерным лейнером), что увеличит срок эксплуатации баллона за счет снижения износа.

В частности, заявленный баллон может быть снабжен внутренним вкладышем, изготовленным методом выдувной технологии или литья под давлением из полимерного материала на основе полиэтилена, в частности, из полиэтилена с поперечно сшитыми молекулами (сшитый полиэтилен). Упомянутый внутренний вкладыш размещают внутри металлического лейнера.

С внешней стороны для защиты от механических повреждений заявленный баллон может быть снабжен внешним пластиковым кожухом, выполненным из материала на основе полиэтилена, или полипропилена, который состоит, предпочтительно, из трех частей:

- нижняя часть, составляющая дно кожуха, выполнена с возможностью установки баллона в вертикальном положении, при этом нижняя часть выполнена с выемкой в основании по диаметру равной диаметру баллона, причем внешний диаметр дна кожуха выполнен больше диаметра баллона на 2-5%;

- промежуточная серединная часть кожуха выполнена по высоте равной высоте баллона, а по диаметру больше диаметра баллона на 2-5%, при этом диаметр средней части равен диаметру нижней части;

- верхняя часть кожуха баллона содержит выемку в основании и снабжена выводом для запорного устройства, а также ручками для переноски баллона, при этом внешний диаметр верхней части кожуха выполнен на 2-5% больше диаметра баллона, но равен диаметру средней части, так что все три части кожуха собираются воедино вокруг корпуса баллона.

В предпочтительном варианте изготовления заявленный баллон для транспортировки водорода или иных сжиженных газов под высоким давлением, содержит металлический лейнер, включающий полый корпус с горловиной, выполненный в виде сосуда, содержащего днище с горловиной, глухое днище и среднюю цилиндрическую часть, выполненные из термически упрочненного на состояние Т1 алюминиевого сплава, содержащего кремний, медь, магний, хром, железо, марганец, цинк, титан, а также силовую композитную оболочку, выполненную путем намотки армирующего волокна, выбранного из группы, включающей стекловолокно, углеволокно или органоволокно, с последующим нанесением связующего. При этом металлический лейнер снабжен внутренним вкладышем, который изготовлен из полимерного материала на основе полиэтилена с поперечно сшитыми молекулами, а на внешнюю поверхность металлического лейнера намотан пленочный полимерный материал, на который установлена силовая композитная оболочка, при этом в качестве пленочного полимерного материала использован полимерный материал протонообменной мембраны на основе перфторсульфоновой кислоты.

В уровне техники не обнаружено технических решений, относящихся к баллонам для транспортировки водорода или иных сжиженных газов под высоким давлением, содержащих на поверхности металлического лейнера из алюминиевого сплава барьерный слой, выполненный из пленочного полимерного материала, который ранее обычно применяли в полимерной протонообменной мембране (типа «нафион»), а в заявленном изобретении применяют как полимерную пленку, создающую барьерный слой, препятствующий проникновению молекул водорода или иных содержащихся в баллоне газов через металлический лейнер во внешнюю среду.

Возможность реализации изобретения иллюстрируется чертежами 1-4. Чертежи представлены для лучшего понимания изобретения, однако специалисту в данной области техники будет очевидно, что раскрытое техническое решение не ограничивается вариантом, представленным на чертежах.

Краткое описание чертежей

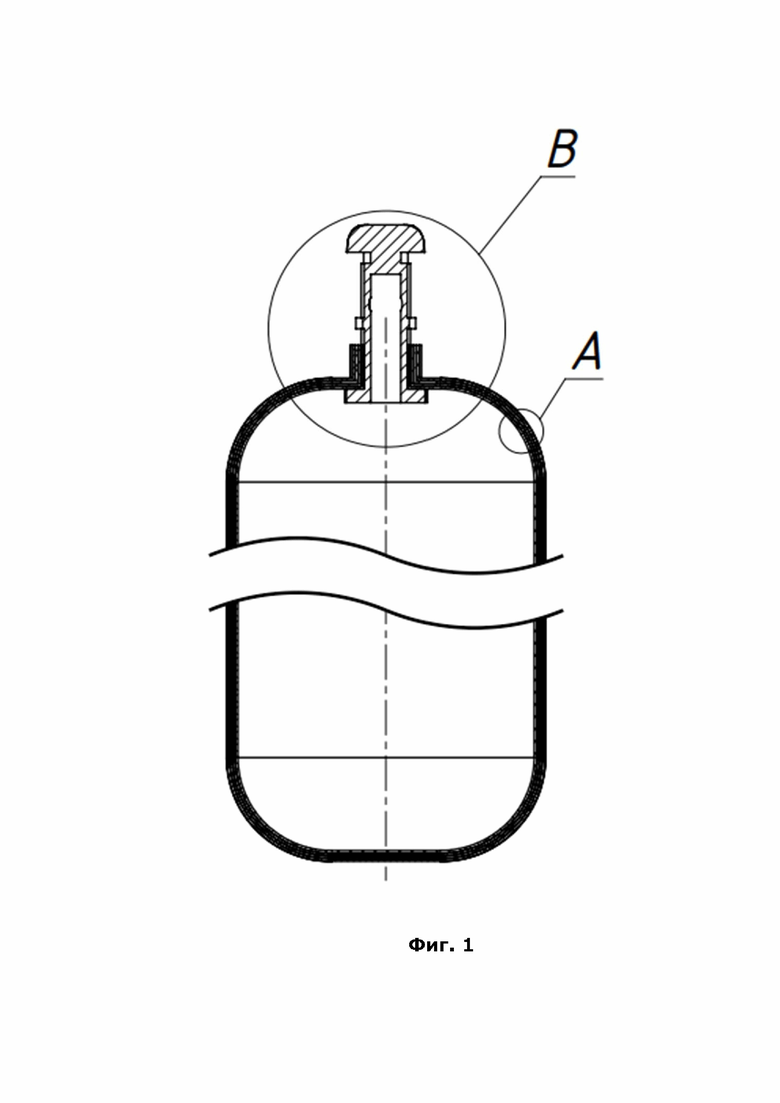

На фигуре 1 представлен общий вид заявленного баллона в разрезе.

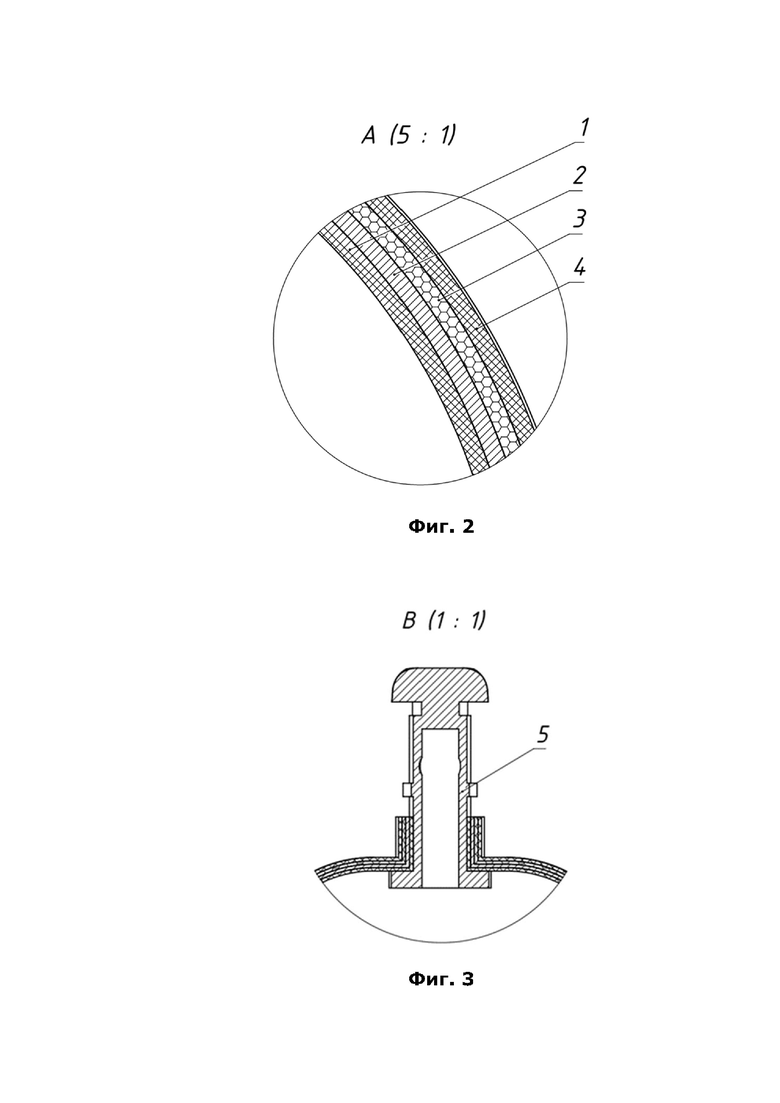

На фигуре 2 представлен увеличенный фрагмент А, показывающий в разрезе структуру многослойного композитного материала корпуса баллона.

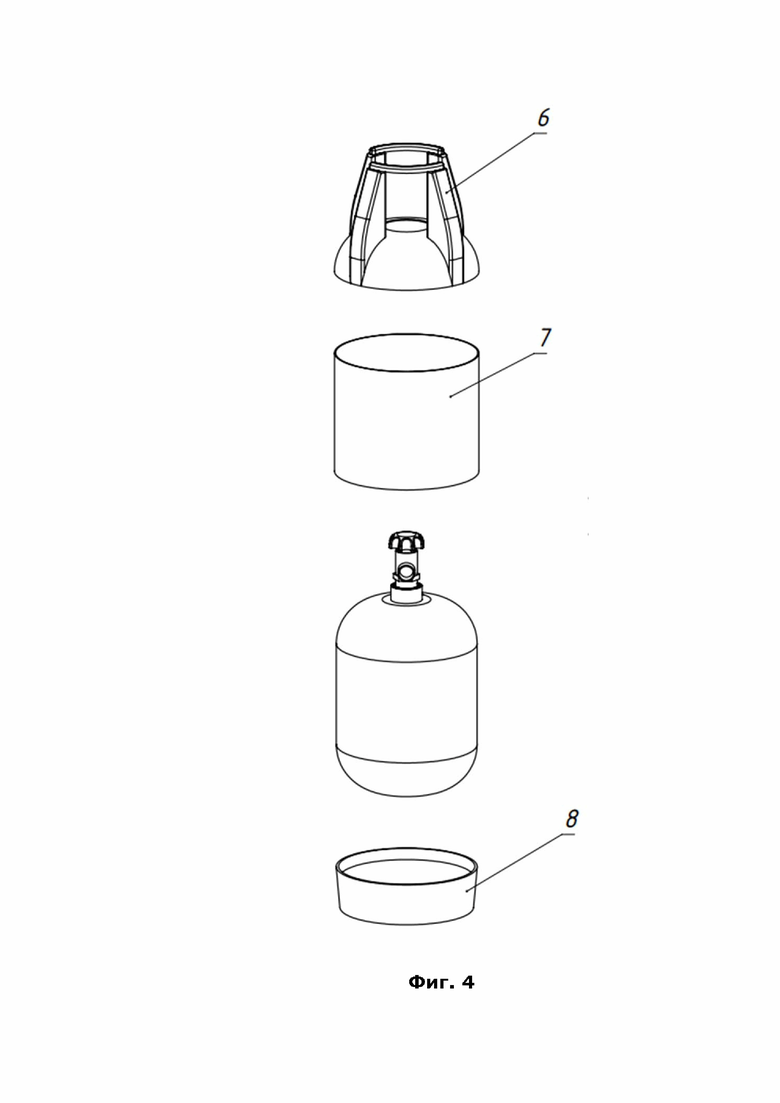

На фигуре 3 представлен увеличенный фрагмент В, показывающий в разрезе горловину баллона с устройством для приема сжиженного газа.

На фигуре 4 представлен внешний пластиковый кожух баллона в разобранном виде.

Осуществление изобретения

Как показано на фигурах 1 и 2, заявленный баллон для транспортировки водорода или иных сжиженных газов под высоким давлением содержит многослойный корпус, включающий металлический лейнер 2, расположение которого в структуре многослойного баллона показано на фигуре 2.

Металлический элемент конструкционной прочности 2 содержит верхнее днище с горловиной и нижнее глухое днище, а также среднюю цилиндрическую часть. Металлический лейнер 2 выполнен из сплава на основе алюминия. Дополнительно к металлическому лейнеру 2, который представляет собой металлического элемент конструкционной прочности баллона, заявленный баллон содержит силовую композитную оболочку 4, выполненную путем намотки армирующего волокна с последующим нанесением на армирующие волокна связующего полимерного материала.

Отличительным признаком заявленного технического решения является слой 3, образованный на внешней поверхности металлического лейнера 2, выполненный из слоя пленочного полимерного материала, путем намотки соответствующей пленки на металлического элемент конструкционной прочности 2. Таким образом силовая композитная оболочка 4 установлена на слой 3 пленочного полимерного материала.

В предпочтительном варианте изготовления заявленный баллон может содержать внутренний вкладыш 1 из полимерного материала на основе полиэтилена.

Внутренний вкладыш 1 из полимерного материала такого как полиэтилен добавляется в структуру материала баллона в случае его заполнения агрессивными жидкостями либо высокоабразивными смесями.

Внутренний полимерный вкладыш 1, обеспечивает контакт корпуса с содержимым баллона (сжиженный газ, абразивная жидкость, водород) и может быть изготовлен из полиэтилена или полиэтилена с поперечно сшитыми молекулами (сшитый полиэтилен)

Внутренний полимерный вкладыш 1, предпочтительно, изготавливается методом выдувной технологии или литья под высоким давлением. Сшитый полиэтилен обладает низкой теплопроводностью и изолирует содержимое баллона от нагрева и как следствие повышения давления внутри баллона. Указанные полимеры обладают высокой стойкостью к химическому воздействию, стойкостью к абразивному воздействию. Так же данный материал предотвращает возможную утечку жидкого газа через последующие слои изделия. Еще одним преимуществом данного слоя является то, что по геометрическим размерам он незначительно меньше чем второй слой и дает более плавную и равномерную нагрузку на последующие слои баллона при закачке газа, что повышает количество циклов перезарядки готового изделия.

Однако при использовании баллона для неагрессивных жидкостей данный слой не является обязательным.

Металлический лейнер 2 предпочтительно изготавливается из алюминиевого сплава, содержащего в своем составе кремний, медь, магний, хром, железо, марганец, цинк, титан, например, из сплава 6060, содержащего (в мас. %):

Хром - не более 0,05,

Медь - не более 0,1,

Железо - от 0,1 до 0,3,

Магний - от 0,35 до 0,5,

Марганец - 0,10,

Кремний: от 0,3 до 0,6,

Титан: не более 0,1,

Цинк: не более 0,15,

Неизбежные примеси не более 0,15,

Алюминий - остальное, (предпочтительно 97,9 - 99,3).

Данный металлический лейнер 2 устанавливается поверх полимерного вкладыша 1, его функция - это поддержание формы изделия.

Металлический лейнер 2, как указано ранее, представляет собой элемент конструкционной прочности изделия. При этом в условиях наличия в конструкции баллона внутреннего полимерного вкладыша 1 (лейнера 1), конструкция металлического элемента конструкционной прочности - лейнера 2 может быть сварной, так как не создается риска утечки содержимого баллона через сварные швы, а также ввиду демпфирующих свойств полимерного вкладыша 1 нагрузка на сварные швы распространяется более равномерно. Это позволяет снизить затраты на изготовление металлических лейнеров, при сравнении с бесшовной технологий изготовления.

3-й слой заявленного баллона изготовлен в виде слоя пленочного полимерного материала, который намотан на металлический лейнер 2 и представляет собой ключевой противодиффузионный элемент конструкции. Предпочтительно для его изготовления выбирать наиболее плотные полимеры, в частности, полимерные пленки на основе перфторсульфоновой кислоты, которые обычно используются в структуре протонообменных мембран в разных вариантах изготовленичя.

На рынке наиболее доступны полимерные пленки для мембраны под брендом Nafion, производимые Компанией DuPont, но также существуют и иные аналоги пленочного полимерного материала протонообменной мембраны.

Упомянутая полимерная пленка размещается на поверхности металлического лейнера 2 в виде пленки толщиной 0,1-1,0 мм, которую наматывают в несколько слоев, создавая барьерный слой. Данный пленочный полимерный материал препятствует проникновению молекул водорода или иных содержащихся в баллоне газов во внешнюю среду, прошедших через 1-й и 2-й слой баллона. Применение данного слоя 3 позволяет избежать недостатка известных решений для транспортировки газов, снижая либо полностью устраняя риск утечки газов. В случае транспортировки водорода снижается и риск возгорания или взрыва, что критическим образом оказывает влияние на повышение безопасности эксплуатации баллона.

4-й слой заявленного баллона выполнен в виде нитей или из стекловолокна, или углеволокна или из органоволокна путем намотки нитей на третий слой изделия. Далее после намотки нитей на них наносится связующий материал, например, эпоксидное связующее, и баллон помещается в печь для полимеризации связующего. Данный слой является силовым, так как по своей функции он сдерживает всю конструкцию от разрыва высоким давлением. При этом использование углеродного волокна позволяет получать изделия с наиболее низким удельным весом и с максимальными прочностными характеристики на разрывные нагрузки. Данный слой снижает риск разрыва баллона от внутреннего давления и способен выдерживать давление до 700 атмосфер.

5-й слой заявленного баллона показан в виде составных частей на фигуре 4. Он представляет собой пластиковый кожух из полиэтилена, или полипропилена, который предназначается для удобства эксплуатации и защиты баллона от механических повреждений.

Кожух предпочтительно состоит из трех частей. Нижняя часть кожуха дно 8 предназначена для установки баллона в вертикальном положении. Дно 8 имеет выемку в основании по диаметру равную диаметру баллона и внешний диаметр больше на 2-5% диаметра баллона.

Промежуточная серединная часть 7 кожуха равна высоте цилиндрической части баллона, а по диаметру больше на 2-5% диаметра баллона, но равна диаметру нижней части 8.

Верхняя часть 6 кожуха снабжена ручками для переноски баллона и имеет выемку в основании по диаметру равную диаметру баллона. Внешний диаметр верхней части 6 кожуха больше на 2-5% диаметра баллона, а также верхняя часть 6 кожуха снабжена выводом для запорного устройства баллона.

Таким образом все 3 части кожуха собираются воедино вокруг корпуса баллона и повышают удобство его эксплуатации, транспортировки и хранения. При падении изделия защищают внешнюю силовую часть баллона от механических воздействий, так как, например, углеволокно, являясь высокопрочным материалом, остается уязвимым к колющим ударам.

Данный пятый слой в виде кожуха не является обязательным элементом конструкции баллона и не несет силовых функций.

Заявленный баллон имеет горловину, показанную на фиг. 3, образованную на металлическом элементе конструкционной прочности 2, выполненную с резьбовым участком. На резьбовой участок, выполненный на наружной поверхности горловины, может быть навинчена резьбовая муфта 5 устройства приема сжиженного газа, имеющая выступы на своей наружной поверхности, при этом армирующая намотка выполнена таким образом, что покрывает и внешнюю поверхность резьбовой муфты. За счет высокой несущей способности резьбового соединения наружной поверхности горловины и навинченной на горловину стальной муфты, заявляемая конструкция обеспечивает более высокую эксплуатационную прочность баллона.

Сосуды высокого давления обычно подразделяются на четыре основных типа:

сосуд типа I, имеющий цельнометаллическую конструкцию;

сосуд типа II, имеющий конструкцию с металлической обшивкой и кольцевое армирование волокнистым материалом;

сосуд типа III, имеющий конструкцию с металлическим лейнером и полным армированием волокном; и

сосуд типа IV, имеющий конструкцию с пластиковым лейнером и полным армированием волокнистым материалом.

Заявленное изобретение можно отнести к сосудам типа III, поскольку металлический лейнер и полное армирование волокнистым материалом являются его существенными признаками, обязательно присутствующими во всех предлагаемых вариантах конструкции

Реализация изобретения обеспечивает получение заявленного технического результата по повышению надежности, безопасности и удобства эксплуатации предложенного баллона за счет гарантированного снижения либо полного предотвращения диффузии молекул водорода и иных сжиженных газов во внешнюю среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИМЕНЕНИЕ ПЛЕНОЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА ПРОТОНООБМЕННОЙ МЕМБРАНЫ В БАЛЛОНЕ ДЛЯ ТРАНСПОРТИРОВКИ ВОДОРОДА | 2023 |

|

RU2826334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2698824C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2016 |

|

RU2635009C1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2175088C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2708013C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2426024C2 |

| Огневзрывобезопасный металлокомпозитный баллон давления | 2019 |

|

RU2703849C1 |

| Баллон высокого давления для подводных аппаратов | 2024 |

|

RU2839789C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2393376C2 |

| МЕТАЛЛО-КОМПОЗИТНЫЙ БАЛЛОН ДАВЛЕНИЯ | 2010 |

|

RU2439425C2 |

Изобретение относится к средствам транспортировки водорода или других сжиженных газов под высоким давлением. Заявлен баллон, выполненный многослойным с использованием композитных материалов, предназначенный для использования в конструкции транспортных средств или для заправки транспортных средств. Баллон для транспортировки водорода или иных сжиженных газов под высоким давлением, содержащий металлический лейнер, включающий полый корпус с горловиной, выполненный из сплава на основе алюминия, а также силовую композитную оболочку. Силовая оболочка выполнена путем намотки армирующего волокна с последующим нанесением связующего. Внешняя поверхность металлического лейнера дополнительно снабжена пленочным полимерным материалом, намотанным на металлический лейнер в несколько слоев, на который установлена силовая композитная оболочка. При этом в качестве пленочного полимерного материала использован полимерный материал на основе перфторсульфоновой кислоты. Техническим результатом заявленного изобретения является повышение надежности, безопасности и удобства эксплуатации баллона. 8 з.п. ф-лы, 4 ил.

1. Баллон для транспортировки водорода или иных сжиженных газов под высоким давлением, содержащий металлический лейнер, включающий полый корпус с горловиной, выполненный из сплава на основе алюминия, а также силовую композитную оболочку, выполненную путем намотки армирующего волокна с последующим нанесением связующего, отличающийся тем, что внешняя поверхность металлического лейнера дополнительно снабжена пленочным полимерным материалом, намотанным на металлический лейнер в несколько слоев, на который установлена силовая композитная оболочка, при этом в качестве пленочного полимерного материала использован полимерный материал на основе перфторсульфоновой кислоты.

2. Баллон по п.1, отличающийся тем, что в качестве пленочного полимерного материала он содержит полимерный материал толщиной 0,1-1,0 мм.

3. Баллон по п.2, отличающийся тем, что в качестве пленочного полимерного материала использован рулонный пленочный полимерный материал.

4. Баллон по п.1, отличающийся тем, что металлический лейнер, включающий полый корпус с горловиной, выполнен в виде сосуда, содержащего днище с горловиной, глухое днище и среднюю цилиндрическую часть, изготовленные из сплава на основе алюминия, термически упрочненного на состояние Т1, содержащего кремний, медь, магний, хром, железо, марганец, цинк, титан и остальное – алюминий и неизбежные примеси.

5. Баллон по п.1, отличающийся тем, что силовая композитная оболочка выполнена путем намотки армирующего волокна в виде нитей из стекловолокна, углеволокна или органоволокна с последующим нанесением на них эпоксидного связующего и проведением полимеризации эпоксидного связующего при выдержке в печи.

6. Баллон по п.1, отличающийся тем, что горловина баллона на металлическом лейнере выполнена с резьбовым участком, на который навинчена резьбовая муфта, снабженная выступами на наружной поверхности, а намотка армирующим волокном выполнена таким образом, что покрывает горловину и внешнюю поверхность резьбовой муфты.

7. Баллон по п.1, отличающийся тем, что на горловине баллона размещено устройство для приема сжиженного газа, которое выполнено в виде закладного элемента.

8. Баллон по п.1, отличающийся тем, что металлический лейнер снабжен внутренним вкладышем, который изготовлен методом выдувной технологии или литья под высоким давлением из полимерного материала на основе полиэтилена, в частности из полиэтилена с поперечно сшитыми молекулами.

9. Баллон по п.1, отличающийся тем, что для защиты от механических повреждений он снабжен внешним пластиковым кожухом, выполненным из материала на основе полиэтилена или полипропилена, и состоит из трех частей: нижняя часть, составляющая дно кожуха, выполнена с возможностью установки баллона в вертикальном положении, при этом нижняя часть выполнена с выемкой в основании, по диаметру равной диаметру баллона, причем внешний диаметр дна кожуха выполнен больше диаметра баллона на 2-5%; промежуточная серединная часть кожуха выполнена по высоте, равной высоте баллона, а по диаметру больше диаметра баллона на 2-5%, при этом диаметр средней части равен диаметру нижней части; верхняя часть кожуха баллона содержит выемку в основании и снабжена выводом для запорного устройства, а также ручками для переноски баллона, при этом внешний диаметр верхней части кожуха выполнен на 2-5% больше диаметра баллона, но равен диаметру средней части, так что все три части кожуха собираются воедино вокруг корпуса баллона.

| Способ определения концентрации парообразного стирола в воздухе | 1952 |

|

SU99100A1 |

| Денситометр | 1988 |

|

SU1529083A1 |

| CN 201951898 U, 31.08.2011 | |||

| Станок для изготовления из металлических пластинок роликов для пряжек | 1930 |

|

SU24868A1 |

| Российская академия наук, Серия | |||

| Критические технологии, Мембраны, информацонно-аналитический журнал N3 (35), Москва 2007 | |||

| МОРОЗОСТОЙКИЙ НЕГОРЮЧИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2004 |

|

RU2266991C1 |

| 0 |

|

SU100809A1 | |

| Приспособление для навинчивания штыревых изоляторов на штырь | 1928 |

|

SU13498A1 |

Авторы

Даты

2024-06-17—Публикация

2022-09-02—Подача