ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к механизму позиционирования инструментальной головки и способу позиционирования множества инструментальных головок в преобразующей машине, причем упомянутая преобразующая машина способна преобразовывать фальцованный гармошкой материал в шаблоны коробок.

УРОВЕНЬ ТЕХНИКИ

Машины и технологическое оборудование для преобразования фальцованных гармошкой материалов в шаблоны коробок часто используются во многих технических областях, особенно в транспортной и упаковочной отраслях. Фальцованный гармошкой материал, как понимается здесь, включает картон, гофрированный картон, картон и аналогичные материалы, которые подходят для целей упаковки. Как правило, фальцованный гармошкой материал, обрабатывается преобразующей машиной, имеющей множество инструментальных головок, расположенных в области преобразования, для воздействия на фальцованный гармошкой материал и создания шаблонов коробок путем разрезания и/или сгибания фальцованного гармошкой материала, когда он проходит через машину.

Как хорошо известно в данной области техники, особенно выгодно адаптировать размер и форму шаблонов коробок к продуктам, которые должны храниться и транспортироваться в них, и поэтому обычно позиционируют и переставляют инструментальные головки согласно размерам и свойствам каждого нового шаблона коробки, который должен быть произведен.

В некоторых преобразующих машинах, два или более разных размеров фальцованного гармошкой материалов располагаются рядом в зоне преобразования, и инструментальные головки являются подвижными друг относительно друга, для того, чтобы иметь машину, подготовленную для доставки шаблонов коробок разных размеров и форм, не требуя удаления одной ширины сложенного гармошкой материала и подачи другого. Затем инструментальные головки работают в одной части области преобразования и перемещаются в другую часть, когда необходимо изготовить шаблоны коробок отличных размеров.

Перемещение и позиционирование инструментальных головок в пределах зоны преобразования обычно выполняется либо путем перемещения одной инструментальной головки за один раз, либо путем перемещения всех инструментальных головок вместе и последующей индивидуальной настройки их в их новых положениях, прежде чем можно будет возобновить работу с фальцованным гармошкой материалом. Позиционирование должно быть достигнуто быстро и с высокой точностью, чтобы минимизировать время простоя преобразующей машины и обеспечить работу с желаемым уровнем качества. Некоторые системы позиционирования доступны сегодня, но ни одна из них не способна обеспечить высокое качество и стабильную работу инструментальных головок, а также быстро выполнять перепозиционирование и перемещение.

Следовательно, существует потребность в улучшенном способе и устройстве для позиционирования инструментальных головок в преобразующей машине.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в том, чтобы устранить или, по меньшей мере, минимизировать проблемы, упомянутые выше. Это достигается посредством устройства позиционирования инструментальной головки для преобразующей машины, согласно прилагаемому независимому пункту формулы изобретения. Благодаря изобретению позиционирование может выполняться быстрее и с большей точностью, чем в ранее известных устройствах. Это достигается благодаря взаимодействию конвейерного устройства объединенного механизма транспортировки, который перемещает все инструментальные головки одновременно, и множества отдельных механизмов транспортировки, каждый из которых перемещает одну инструментальную головку относительно конвейерного устройства. Благодаря сочетанию первого движения конвейерным устройством и второго движения отдельными механизмами транспортировки, позиционирование инструментальных головок может выполняться быстрее и эффективнее, чем в известных устройствах для этой цели.

Согласно одному аспекту изобретения, конвейерное устройство содержит зубчатый ремень. Это особенно выгодно, поскольку позволяет легко присоединять инструментальные головки к ремню, и надежно и эффективно выполнять первое перемещение конвейерного устройства. В альтернативном варианте, конвейерное устройство содержит зубчатую рейку, ремень, цепь или трос.

Согласно другому аспекту изобретения, конвейерное устройство постоянно соединено с каждой из инструментальных головок. Таким образом, для позиционирования требуется очень мало отдельных компонентов, что исключает риск ошибок при соединении и отсоединении инструментальных головок от конвейерного устройства.

Согласно еще одному аспектом изобретения, устройство содержит механизм крепления для прикрепления каждой инструментальной головки к конвейерному устройству, причем упомянутый механизм крепления, предпочтительно, содержит зажимы для зажимания каждой инструментальной головки к конвейерному устройству. Таким образом, достигается более высокая степень гибкости, позволяющая некоторым инструментальным головкам присоединяться к конвейерному устройству и перемещаться, а другим инструментальным головкам оставаться в своих прежних положениях.

Согласно дополнительному аспекту изобретения, каждый из отдельных механизмов транспортировки содержит двигатель, соединенный с инструментальной головкой, причем упомянутый двигатель воздействует на конвейерное устройство для перемещения инструментальной головки вдоль конвейерного устройства. Таким образом, зубчатое колесо двигателя может использовать конвейерное устройство в качестве противоположной поверхности, и второе движение может выполняться надежным и эффективным способом. Кроме того, вращение зубчатого колеса вдоль конвейерного устройства позволяет очень точно определять положение инструментальной головки относительно конвейерного устройства. Предпочтительно, каждая инструментальная головка соединена с отдельным механизмом транспортировки, но в некоторых вариантах осуществления одна или несколько инструментальных головок могут перемещаться только при первом движении и сохранять свои относительные положения относительно конвейерного устройства в течение всей их работы.

Согласно еще одному аспекту изобретения, область преобразования содержит, по меньшей мере, две станции преобразования, расположенные рядом, и при этом первый набор отдельных позиций расположен на одной из станций преобразования, а второй набор отдельных позиций расположен на другой. Таким образом, комбинация первого и второго перемещений будет перемещать и переставлять инструментальные головки от одного типа листового или фальцованного гармошкой материала к другому, чтобы обеспечить большую гибкость при изготовлении шаблонов коробок.

Многие дополнительные выгоды и преимущества изобретения станут очевидными для специалиста в данной области с учетом подробного описания, приведенного ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение далее будет описано более подробно со ссылкой на прилагаемые чертежи, на которых:

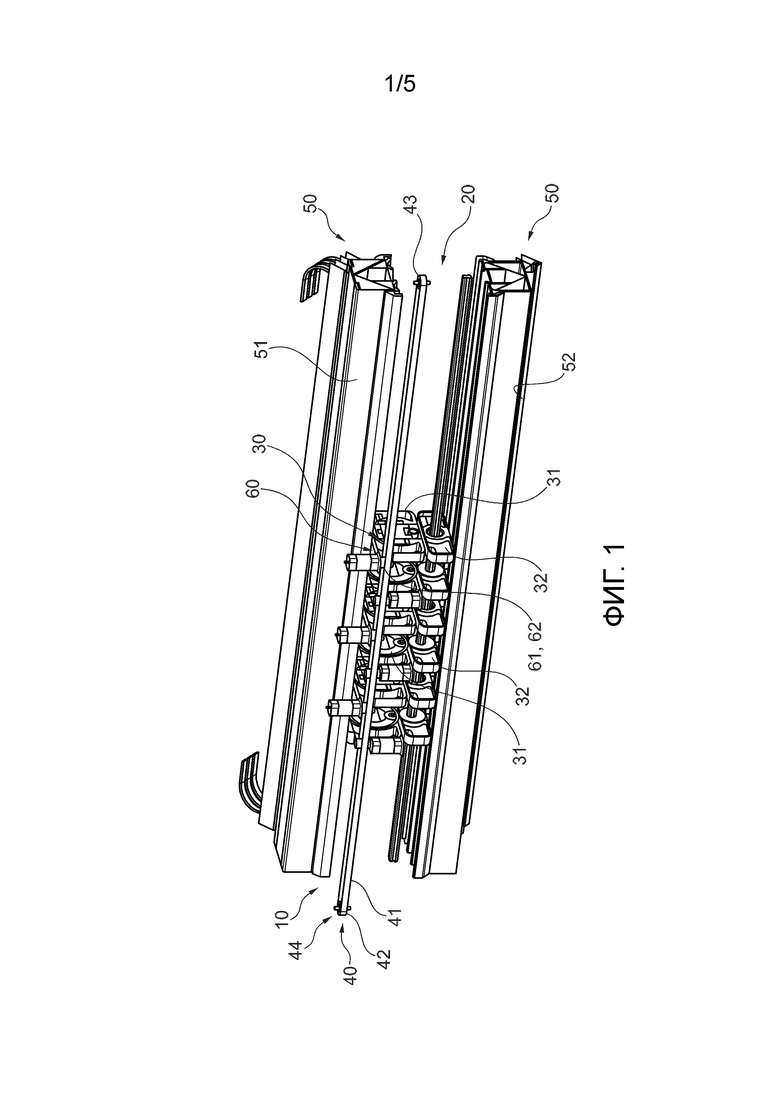

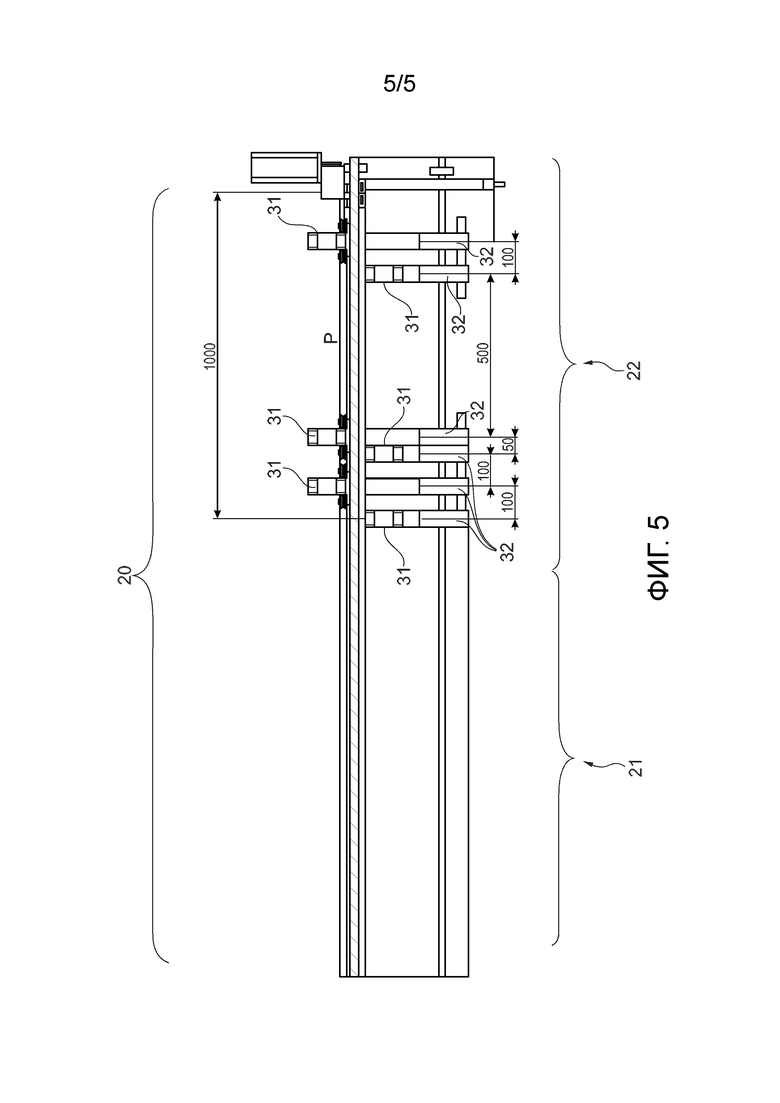

Фиг.1 - вид в перспективе позиционирующего устройства инструментальной головки согласно предпочтительному варианту осуществления настоящего изобретения;

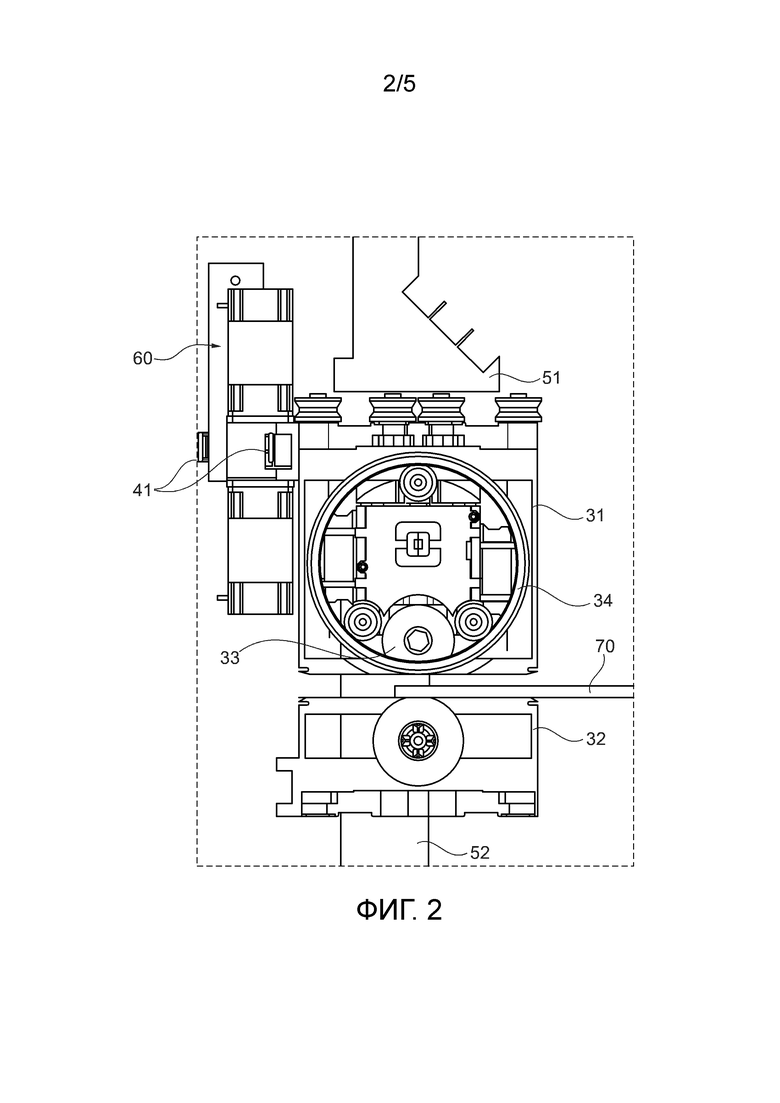

Фиг.2 - вид сверху со стороны устройства позиционирования инструментальной головки с фиг.1;

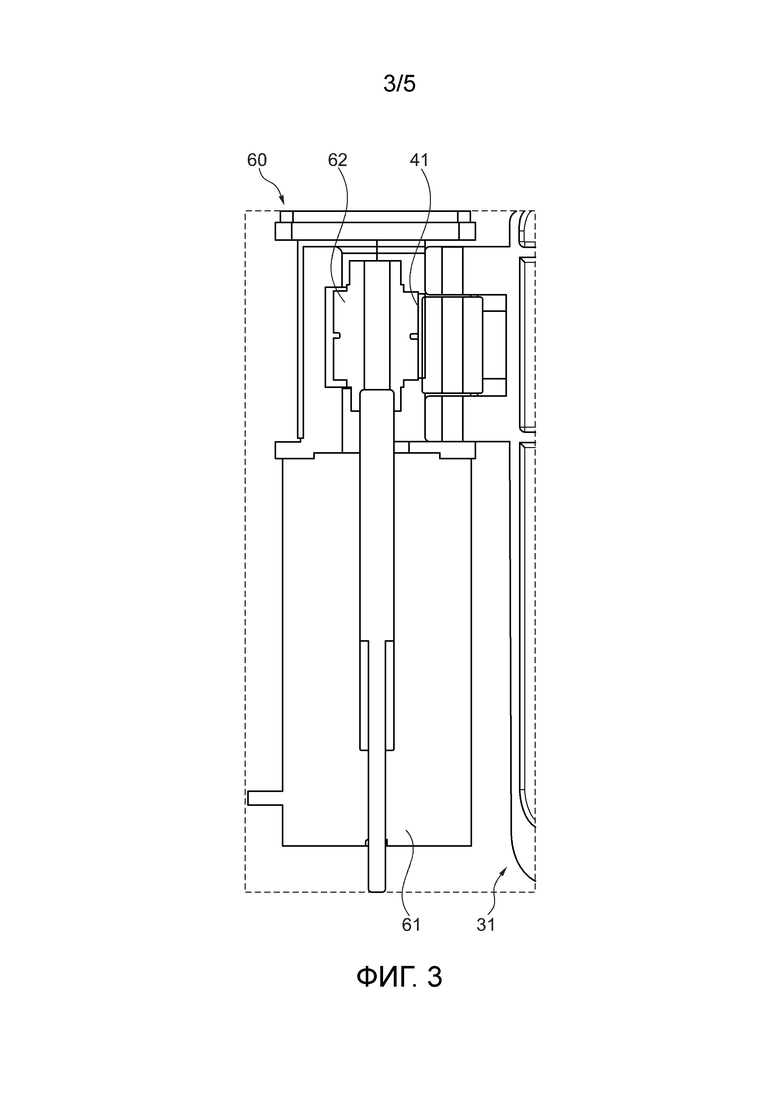

Фиг.3 - вид сверху со стороны отдельного механизма транспортировки инструментальной головки с фиг.2, конвейерного устройства и устройства позиционирования инструментальной головки;

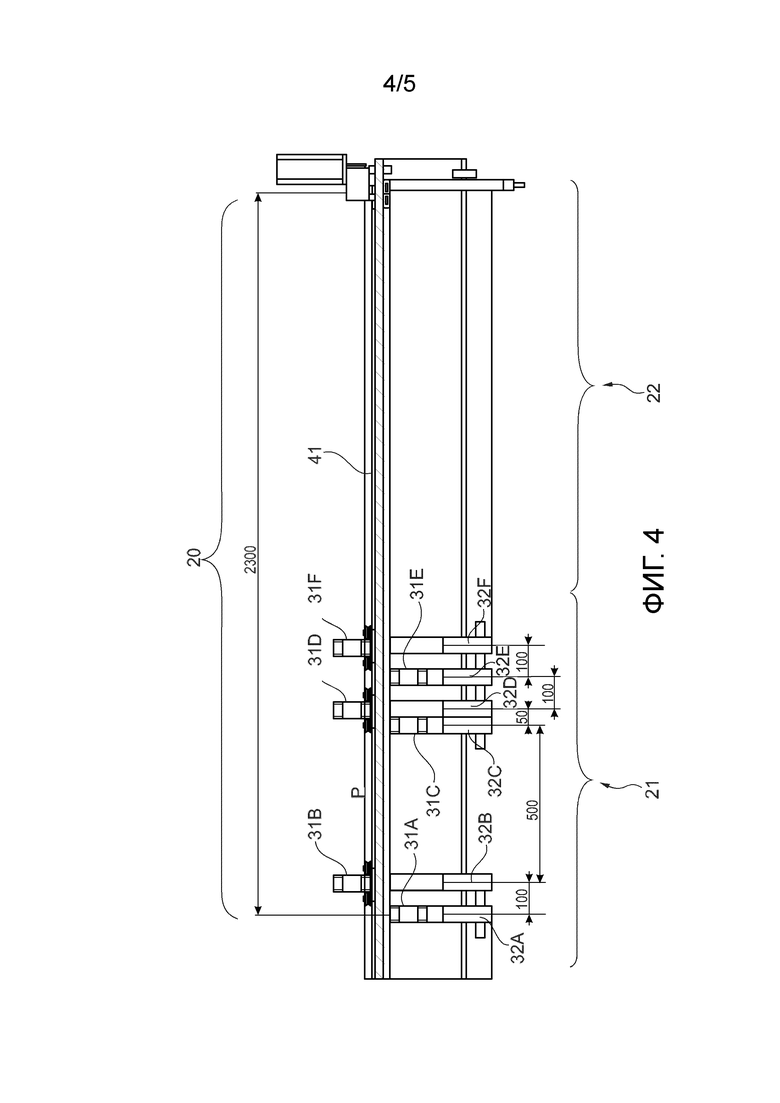

Фиг.4 - вид сверху множества инструментальных головок устройства позиционирования инструментальной головки в первом наборе отдельных положений; и

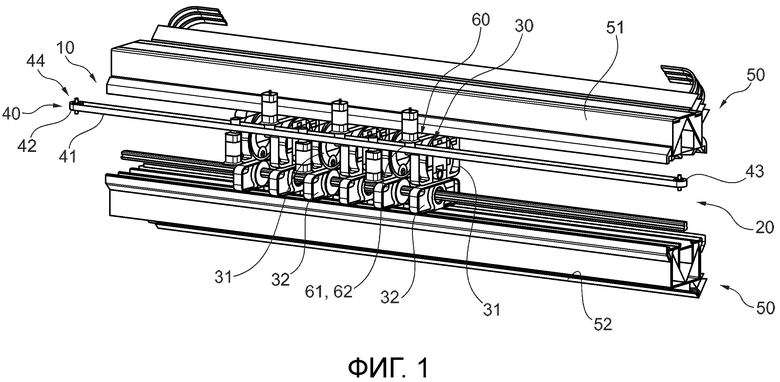

Фиг.5 - вид сверху множества инструментальных головок с фиг.4 во втором наборе отдельных положений.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг.1 иллюстрирует предпочтительный вариант осуществления устройства 10 позиционирования инструментальной головки в области 20 преобразования преобразующей машины для преобразования листового материала в упаковочные шаблоны. Листовой материал проходит из кипы или подобной области хранения (не показана) через машину в первом направлении, и, когда он проходит через область 20 преобразования, множество инструментальных головок 30 воздействуют на листовой материал, разрезая и сгибая в предварительно определенных местах вдоль листового материала для изготовления упаковок или шаблонов коробок, которые служат в качестве выходной продукции от преобразующей машины. Каждая инструментальная головка 31 является соединяемой с конвейерным устройством 41 объединенного механизма 40 транспортировки и может быть перемещена вдоль конвейерного устройства 41 в пределах области 20 преобразования в направлении, поперечном первому направлению. Предпочтительно, листовой материал представляет собой фальцованный гармошкой материал, и в последующем фальцованный гармошкой будет использоваться повсюду, но следует отметить, что другие виды листового материала также могут использоваться в рамках объема настоящего изобретения.

Инструментальные головки 30 удерживаются верхним участком 51 удерживающей структуры 50, и каждая инструментальная головка 31 может быть соединена с соответствующей ходовой частью 32, которая служит в качестве противоположной поверхности для операций резания и сгибания. Таким образом, фальцованный гармошкой материал проходит через область 20 преобразования между инструментальной головкой 31 и ходовой частью 32. Ходовые части 32 удерживаются нижним участком 52 удерживающей структуры 50. В качестве альтернативы, противоположная поверхность для инструментальных головок 30 может быть роликом или цилиндром (не показан).

В этом предпочтительном варианте осуществления, конвейерное устройство 41 представляет собой зубчатый ремень, который образует бесконечный ремень и проходит между первым и вторым конвейерными колесами 42, 43. Каждая инструментальная головка 31 постоянно соединена с ремнем посредством отдельного транспортного механизма, содержащего двигатель 61 с зубчатым колесом 62, который примыкает к ремню и допускает индивидуальное перемещение инструментальной головки 31 относительно ремня, когда зубчатое колесо вращается, как будет более подробно описано ниже. Цель устройства 10 позиционирования инструментальной головки состоит в том, чтобы переместить все инструментальные головки 30 из первого набора отдельных положений в области 20 преобразования или начальных положений во второй набор отдельных положений или конечных положений в области 20 преобразования. В некоторых случаях это приведет к транспортировке инструментальных головок 30 из первой станции 21 преобразования в одной части области 20 преобразования, где они могут воздействовать на один фальцованный гармошкой материал, во вторую станцию 22 преобразования в другой части области 20 преобразования, где они могут воздействовать на другой фальцованный гармошкой материал, как будет описано более подробно ниже. В других случаях, инструментальные головки 30 будут транспортироваться в пределах одной и той же части области 20 преобразования и будут способны воздействовать на тот же фальцованный гармошкой материал, но, по меньшей мере, одна из инструментальных головок 31 будет находиться в другом положении в области 20 преобразования, чем до перемещения.

Конвейерное устройство 41 может также содержать зубчатую рейку, цепь или трос вместо зубчатого ремня в предпочтительном варианте осуществления.

Фиг.2 показывает инструментальную головку 31 и ходовую часть 32 с размещенным между ними фальцованным гармошкой материалом 70. Инструментальная головка 31 содержит резец 33 и фальцевальное устройство 34 и, следовательно, способна воздействовать на фальцованный гармошкой материал 70 как посредством операции резания, так и сгиба. Во время операции преобразования, фальцованный гармошкой материал 70 проходит в первом направлении с правой стороны на фиг.2 влево, но он также может быть остановлен и передан обратно в противоположном направлении, прежде чем продолжить свой путь в первом направлении. Фиг.3 более подробно иллюстрирует отдельный механизм 60 транспортировки, имеющий двигатель 61 и зубчатую передачу 62, приводимую в действие двигателем 61 и воздействующие на конвейерное устройство 41.

Область 20 преобразования определяется здесь как область, в которой инструментальные головки 30 могут воздействовать на фальцованный гармошкой материал 70, проходящий через преобразующую машину, и в этом предпочтительном варианте осуществления имеет достаточную ширину, позволяющую размещать, по меньшей мере, две отдельные станции преобразования бок о бок, при этом каждая станция преобразования содержит один тип фальцованного гармошкой материала. Эти разные фальцованные гармошкой материалы могут иметь разные свойства и разные размеры и, как правило, пропускаются через преобразующую машину поочередно, а другой остается неподвижным, но при необходимости может возобновить свое движение в первом направлении. Работа преобразующей машины управляется блоком управления (не показан), который может быть выполнен с возможностью управления перемещением фальцованных гармошкой материалов, а также операциями преобразования, выполняемыми инструментальными головками 30, и работой устройства 10 позиционирования инструментальной головки. Альтернативно, могут быть предусмотрены два или более блоков управления, которые управляют каждой частью работы преобразующей машины и которые могут или не могут связываться друг с другом, как желательно.

Объединенный механизм 40 транспортировки содержит, по меньшей мере, один двигатель 44 для управления первым и вторым конвейерными колесами 42, 43 и, тем самым, перемещает конвейерное устройство 41 так, что любая заданная точка вдоль конвейерного устройства 41 транспортируется в направлении, поперечном первому направлению. Когда инструментальные головки 30 соединены с конвейерным устройством 41, это перемещение конвейерного устройства 41 создает первое движение, которое транспортирует все инструментальные головки 30 вдоль ширины области 20 преобразования и, таким образом, в направлении, поперечном первому направлению. Таким образом, первое движение создается конвейерным устройством 41, движущимся вместе с инструментальными головками 30.

Как уже упоминалось выше, инструментальные головки 30 постоянно соединены с конвейерным устройством 41 в этом предпочтительном варианте осуществления и прикреплены их отдельными механизмами 60 транспортировки, каждый из которых имеет зубчатое колесо 62, которое удерживается на конвейерном устройстве 41 и обеспечивает второе движение, при этом каждая инструментальная головка 31 перемещается относительно конвейерного устройства 41.

В другом варианте осуществления, одна или несколько инструментальных головок 30 могут быть постоянно соединены с конвейерным устройством 41 без использования отдельного механизма 60 транспортировки, например, посредством жесткого крепления на конвейерном устройстве 41 или установки таким образом, чтобы второе движение этой инструментальной головки 31 относительно конвейерного устройства 41 было невозможно. В таком варианте осуществления, первое движение используется для перемещения всех инструментальных головок 30 до тех пор, пока инструментальная головка 31, которая неподвижно установлена на конвейерном устройстве 41, не достигнет своего предполагаемого конечного положения, а оставшиеся инструментальные головки 31, которые имеют индивидуальные механизмы 60 транспортировки, одновременно перемещаются в их предназначенные конечные положения вторыми движениями, которые индивидуально адаптированы к каждой инструментальной головке 31.

В некоторых вариантах осуществления, инструментальные головки 30 могут быть освобождены от конвейерного устройства 41 в течение времени, когда они воздействуют на фальцованный гармошкой материал. Затем они соединяются с конвейерным устройством 41 до того, как произойдет первое движение, и отсоединяются после того, как достигли своих конечных положений. Присоединение к конвейерному устройству 41 может быть выполнено посредством крепежного механизма, содержащего зажимы или держатели, или может удерживаться за счет трения, магнетизма или любой другой подходящей удерживающей силы, которая позволяет выполнить первое движение с точностью и впоследствии освободить инструментальные головки 30.

Работа устройства 10 позиционирования инструментальной головки будет теперь описана более подробно со ссылкой на фиг. 4–5, причем фиг.4 показывает инструментальные головки 31, расположенные в первом наборе отдельных положений в первой станции 21 преобразования, а фиг.5 показывает те же инструментальные головки 31, расположенные во втором наборе отдельных положений во второй станции 22 преобразования.

Таким образом, фиг.4 иллюстрирует шесть инструментальных головок 31А, 31В, 31С, 31D, 31Е, 31F с соответствующими ходовыми частями 32А, 32В, 32С, 32D, 32Е, 32F, каждая из которых расположена в исходном положении в первой станции 21 преобразования и соединены или могут быть соединены к конвейерному устройству 41 объединенного механизма 40 транспортировки. Для простоты показаны шесть инструментальных головок, но, как понятно специалисту в данной области техники, можно использовать любое количество инструментальных головок без отклонения от объема настоящего изобретения.

Для ясности, одна точка P на конвейерном устройстве 41 также показана, чтобы проиллюстрировать движение самого конвейерного устройства 41. В этом варианте осуществления, каждая инструментальная головка 31 соединена с ходовой частью, но, конечно, в качестве альтернативы может использоваться любая другая подходящая противоположная поверхность, такая как, например, валик или цилиндр.

Когда инструментальные головки должны транспортироваться от первой станции 21 преобразования ко второй станции 22 преобразования, подходящая комбинация первого движения для всех инструментальных головок 31 вместе, и вторых движений для каждой или некоторых из инструментальных головок 31 определяется, предпочтительно, посредством блока управления. Затем выполняется первое движение, и конвейерное устройство перемещается вправо на фиг.4, так что каждая инструментальная головка 31А, 31В, 31С, 31D, 31Е, 31F транспортируется наряду с конвейерным устройством. Это может быть проиллюстрировано тем, что точка P перемещается из своего местоположения в первой станции 21 преобразования в положение во второй станции 22 преобразования, проиллюстрированной на фиг.5.

Во время первого движения, по меньшей мере, одна из инструментальных головок 31A, 31B, 31C, 31D, 31E, 31F, но предпочтительно множество из всех инструментальных головок 31A–31F, выполняют отдельное второе движение, посредством которого упомянутая инструментальная головка или инструментальные головки 31A –31F перемещаются относительно конвейерного устройства 41. Это также может быть проиллюстрировано посредством второго движения относительно точки P, проиллюстрированной на фиг. 4–5. Как можно легко увидеть из сравнения фиг.4 и фиг.5, инструментальная головка 31B слева и инструментальная головка 31D в середине были перемещены ближе друг к другу посредством их вторых движений, тогда как инструментальная головка 31D в середине и инструментальная головка 31F справа были смещены дальше друг от друга.

Благодаря тому, что первое движение и отдельные вторые движения происходят одновременно, полное позиционирование инструментальной головки от начальных положений, показанных на фиг.4, до конечных положений, показанных на фиг.5, может выполняться быстрее и надежнее, чем из известных уровней техники устройствах и способах. Двигатель 44 объединенного механизма 40 транспортировки больше, чем двигатели 61 отдельных механизмов 60 позиционирования, и комбинация более сильного двигателя для большего перемещения от первой станции 21 преобразования ко второй станции 22 преобразования может быть выгодно объединена с меньшими и более точными движениями меньших двигателей отдельных механизмов 60 позиционирования. Конечно, первый набор положений и второй набор положений могут быть расположены в одной и той же станции 21, 22 преобразования, но все же выгодно объединять первое движение со вторыми движениями, чтобы достичь быстрого и надежного, но все же высокоточного движения каждой инструментальной головки 31.

Фиг.4 и фиг.5 показывают примеры размеров предпочтительного варианта осуществления, описанного в настоящем документе, в мм. Это предоставлено исключительно в качестве примера и для облегчения понимания работы настоящего изобретения, и его не следует рассматривать как ограничение изобретения, как понятно специалисту в данной области. Таким образом, ширина области преобразования в этом варианте осуществления составляет 2300 мм, и отдельные положения инструментальных головок 31A–31F могут быть обозначены их расстоянием от любой заданной контрольной точки. Такая точка может быть задана точкой P на конвейерном устройстве 41 или индивидуальным положением одной из инструментальных головок 31, или, при желании, также может быть задана как расстояние от одного конца области 20 преобразования. В примере, приведенном на фиг.4, иллюстрирующем первый набор отдельных положений для инструментальных головок 31A–F, расстояние от каждой из инструментальных головок до следующей составляет 100 мм, 500 мм, 50 мм, 100 мм и 100 мм, соответственно. Все инструментальные головки 31A–31F расположены в первой станции 21 преобразования.

Фиг.5 иллюстрирует второй набор отдельных положений, где все инструментальные головки 31А–31F были перемещены на вторую станцию 22 преобразования. Расстояние от каждой инструментальной головки 31A–31F также может быть изменено, давая их индивидуальные интервалы 100 мм, 100 мм, 50 мм, 500 мм и 100 мм, соответственно.

В одном варианте осуществления, желаемое перемещение инструментальных головок 31 определяется следующим образом:

В зависимости от конфигурации следующего шаблона упаковки задается начальное положение для каждой инструментальной головки 31 для изготовления упомянутого шаблона упаковки. Эти исходные положения обозначены как второй набор отдельных положений для инструментальных головок 31.

Блок управления использует второй набор отдельных положений вместе с первым набором отдельных положений, заданных текущим положением каждой инструментальной головки 31, и определяет подходящую комбинацию первого движения конвейерного устройства 41 и отдельных перемещений для каждой инструментальной головки 31, чтобы перемещаться с первой на вторую отдельные позиции согласно требуемым критериям. Такие критерии могут заключаться в том, чтобы выполнять перемещение как можно быстрее посредством сочетания большого первого движения и меньших вторых движений или, альтернативно, выполнять перемещение посредством максимально малого общего перемещения всех инструментальных головок 30, взятых вместе. Конечно, могут применяться и другие критерии.

После определения первого и второго движений, инструкции передаются каждому из отдельных механизмов 60 транспортировки и объединенному механизму 40 транспортировки, которые затем действуют для выполнения вторых движений и первого движения, соответственно.

Предпочтительно, точка P на конвейерном устройстве 41 используется в качестве ориентира при определении вторых движений каждой инструментальной головки 31. Точка P может быть центральной точкой в станции 21, 22 преобразования или может быть конечной точкой на одном конце станции 21, 22 преобразования. Это также может быть произвольно выбранная точка где–то вдоль конвейерного устройства 41.

Предпочтительно, перемещения инструментальных головок 30 определяются первым предоставлением первого набора отдельных положений и второго набора отдельных положений. Затем определяются первое перемещение транспортного механизма и второе перемещение каждой из инструментальных головок, причем первое движение и второе движение выбираются для совместной транспортировки инструментальных головок из первого набора отдельных положений во второй набор отдельных положений. Первое движение затем, предпочтительно, выбирается таким образом, чтобы второе движение каждой инструментальной головки было минимизировано, то есть, чтобы больший двигатель, приводящий в действие конвейерное устройство 41, выполнял как можно большую часть фактического движения насколько возможно. Это является экономией не только времени, но и энергии.

Способ согласно настоящему изобретению может осуществляться в устройстве обработки данных, которое содержит соответствующие средства, например, компьютер, микрокомпьютер или подобное. Инструкции, приводящие к этапам способа, раскрытого в данном документе, также могут быть сохранены в форме компьютерного программного продукта на машиночитаемом носителе, таком как жесткий диск, устройство памяти, диск или USB. Упомянутый выше блок управления может содержать предварительно запрограммированные данные, относящиеся к желаемым перемещениям от первого набора отдельных положений ко второму набору отдельных положений, но также может иметь возможность принимать динамичный ввод от пользователя через подходящий ввод, такой как сенсорный экран, клавиатура или аналогичная, а также может предоставлять вывод пользователю через любой подходящий вывод.

Кроме того, следует отметить, что все варианты осуществления настоящего изобретения, описанные в данном документе, могут свободно комбинироваться друг с другом, если явно не указано то, что такая комбинация была бы непригодной.

Группа изобретений относится к способу для позиционирования множества инструментальных головок в преобразующей машине для преобразования листового материала в шаблоны коробок. При указанном способе: обеспечивают множество инструментальных головок, расположенных в первом наборе отдельных положений в области преобразования. Перемещают множество инструментальных головок в пределах области преобразования при первом движении посредством механизма транспортировки, который выполнен с возможностью индивидуального соединения с каждой инструментальной головкой. Перемещают одну из множества инструментальных головок относительно механизма транспортировки во втором движении. Причем множество инструментальных головок перемещаются во второй набор отдельных положений посредством первого и второго движения. При этом второе движение происходит во время первого движения. Изобретение также относится к устройству позиционирования инструментальных головок. Группа изобретений позволяет обеспечить высокое качество и стабильную работу инструментальных головок, а также быстро выполнять перепозиционирование и перемещение. 4 н. и 13 з.п. ф-лы, 5 ил.

1. Устройство позиционирования инструментальной головки для преобразующей машины для преобразования листового материала в шаблоны коробок, содержащее:

– множество инструментальных головок (30), расположенных в области (20) преобразования и выполненных с возможностью воздействия на листовой материал, транспортируемый через область (20) преобразования,

– объединенный механизм (40) транспортировки, имеющий конвейерное устройство (41), которое выполнено с возможностью соединения с каждой из инструментальных головок (30, 31) и выполнения первого движения множества инструментальных головок (30) в пределах области (20) преобразования посредством конвейерного устройства (41), движущегося вместе с инструментальными головками (30),

– множество отдельных механизмов (60) транспортировки, каждый из которых расположен на инструментальной головке (31) и выполнен с возможностью осуществления второго движения этой инструментальной головки (31) относительно конвейерного устройства (41),

при этом объединенный механизм (40) транспортировки и множество отдельных механизмов (60) транспортировки выполнены с возможностью перемещения множества инструментальных головок (30) из первого набора отдельных положений во второй набор отдельных положений, причем второе движение происходит во время первого движения.

2. Устройство позиционирования инструментальной головки по п. 1, в котором конвейерное устройство (41) содержит зубчатый ремень.

3. Устройство позиционирования инструментальной головки по п. 1, в котором конвейерное устройство (41) содержит зубчатую рейку, ремень, цепь или трос.

4. Устройство позиционирования инструментальной головки по любому из пп. 1–3, в котором конвейерное устройство (41) постоянно соединено с каждой из инструментальных головок (30, 31).

5. Устройство позиционирования инструментальной головки по любому из пп. 1–3, дополнительно содержащее механизм крепления для прикрепления каждой инструментальной головки к конвейерному устройству, причем механизм крепления предпочтительно содержит зажимы для зажимания каждой инструментальной головки (31) к конвейерному устройству (41).

6. Устройство позиционирования инструментальной головки по любому предшествующему пункту, в котором каждый из отдельных механизмов (60) транспортировки содержит двигатель (61), соединенный с инструментальной головкой (31), причем двигатель (61) воздействует на конвейерное устройство (41) для перемещения инструментальной головки (31) вдоль конвейерного устройства (41).

7. Устройство позиционирования инструментальной головки по любому предшествующему пункту, в котором каждая инструментальная головка (31) соединена с отдельным механизмом (60) транспортировки для перемещения инструментальных головок (30, 31) вдоль конвейерного устройства (41).

8. Устройство позиционирования инструментальной головки по любому предшествующему пункту, в котором область (20) преобразования содержит по меньшей мере две станции (21, 22) преобразования, расположенные рядом, причем первый набор отдельных положений расположен на одной из станций преобразования, а второй набор отдельных положений расположен на другой.

9. Способ позиционирования множества инструментальных головок в преобразующей машине для преобразования листового материала в шаблоны коробок, при котором:

– обеспечивают множество инструментальных головок (30), расположенных в первом наборе отдельных положений в области преобразования,

– перемещают множество инструментальных головок (30) в пределах области преобразования при первом движении посредством механизма (40) транспортировки, который выполнен с возможностью индивидуального соединения с каждой инструментальной головкой,

– перемещают по меньшей мере одну из множества инструментальных головок относительно механизма (40) транспортировки во втором движении,

причем множество инструментальных головок (30) перемещают во второй набор отдельных положений посредством первого и второго движения, при этом второе движение происходит во время первого движения.

10. Способ позиционирования множества инструментальных головок по п. 9, при котором первое движение выполняют посредством конвейерного устройства (41) механизма (40) транспортировки, соединенного с каждой инструментальной головкой (31) и действующего в качестве держателя для перемещения инструментальных головок (31) вдоль.

11. Способ позиционирования множества инструментальных головок по п. 10, при котором конвейерное устройство (41) постоянно соединено с инструментальной головкой (30).

12. Способ позиционирования множества инструментальных головок по п. 10, при котором конвейерное устройство (41) соединяют с инструментальной головкой (30) до первого движения и разъединяют впоследствии.

13. Способ позиционирования множества инструментальных головок по любому из пп. 9–12, при котором область (20) преобразования содержит по меньшей мере две станции (21, 22) преобразования, расположенные рядом, при этом первое и второе движение перемещает инструментальные головки (30) из первого набора отдельных положений в одной из станций преобразования во второй набор отдельных положений в другой.

14. Способ позиционирования множества инструментальных головок по любому из пп. 10–12, дополнительно включающий использование первого и второго наборов отдельных положений для определения желаемого первого движения конвейерного устройства (41) и соответствующих желаемых вторых движений инструментальных головок (30) относительно конвейерного устройства (41) и для выполнения упомянутого желаемого первого и второго движений для достижения второго набора отдельных положений для инструментальных головок.

15. Способ позиционирования множества инструментальных головок по любому из пп. 9–14, при котором дополнительно:

– обеспечивают первый набор отдельных положений и второй набор отдельных положений;

– определяют первое движение механизма транспортировки и второе движение каждой из инструментальных головок, причем первое движение и второе движение выбираются для совместной транспортировки инструментальных головок из первого набора отдельных положений во второй набор отдельных положений,

при этом первое движение выбирают таким образом, чтобы второе движение каждой из инструментальных головок (30) было минимизировано.

16. Устройство обработки данных, содержащее средство для осуществления способа по любому из пп. 9–15.

17. Машиночитаемый носитель, содержащий инструкции, которые, когда они выполняются компьютером, обеспечивают выполнение компьютером способа по любому из пп. 9–15.

| US 2004082453 A1, 29.04.2004 | |||

| WO 2011007237 A1, 20.01.2011 | |||

| US 4684360 A, 04.08.1987 | |||

| Машина для изготовления заготовок упаковочных коробок из картонного полотна | 1981 |

|

SU1121156A1 |

| Машина для изготовления заготовок коробок из картонного полотна | 1980 |

|

SU992220A1 |

Авторы

Даты

2022-01-28—Публикация

2018-05-11—Подача