ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу выполнения посредством аддитивного изготовления лопатки авиационного газотурбинного двигателя, которая может быть частью сектора направляющего аппарата или спрямляющей решетки авиационного газотурбинного двигателя.

УРОВЕНЬ ТЕХНИКИ

В качестве известных аналогов можно указать документы FR–A1–2 991 613, FR–A1–3 030 323, WO–A1–2012/001324, US–A1–2004/031780 и FR–A1–3 002 167.

Сектор направляющего аппарата газотурбинного двигателя содержит две окружные стенки, соответственно верхнюю и нижнюю, между которыми расположены перья, каждое из которых имеет проходящие между стенками переднюю кромку и заднюю кромку. Передние кромки перьев находятся со стороны первых окружных краев стенок и могут по меньшей мере частично отступать по отношению к этих окружным краям. Точно так же, задние кромки перьев находятся со стороны вторых окружных краев стенок и могут по меньшей мере частично отступать по отношению к этим окружным краям.

В случае, когда такой сектор направляющего аппарата выполняют посредством аддитивного изготовления с лазерным плавлением слоев порошка, направляющий аппарат выполняют на опорной плите таким образом, чтобы в первую очередь изготавливать непосредственно на плите либо первые окружные края, либо вторые окружные края. В этом случае, учитывая вышеупомянутый отступ, между всей или частью передней кромки или задней кромки каждого пера и опорной плитой остается зазор. Чтобы избежать образования такого зазора, который может привести к оседанию материала во время изготовления, можно использовать элементы временной поддержки для перьев. Эти элементы выполняют одновременно с первыми и вторыми краями на уровне перьев, и их располагают между опорной плитой и передними или задними кромками перьев.

Однако после изготовления эти поддерживающие элементы необходимо удалить. Следовательно, возникает проблема их удаления при помощи максимально простой технологии без риска повреждения перьев и сектора направляющего аппарата. Одним из решений является использование зажима, чтобы захватить каждый поддерживающий элемент, отделить его от соответствующего пера, осуществляя возвратно–поступательные движения, затем удалить его при помощи зажима. Однако движениям оператора не будет хватать точности, и, учитывая геометрию элемента и его невысокую жесткость, он может деформироваться под усилием со стороны зажима, что может затруднить его удаление.

Изобретением предложено простое, эффективное и экономичное решение по меньшей мере части этих проблем.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Изобретением предложен способ выполнения посредством аддитивного изготовления по меньшей мере одной лопатки (то есть любого элемента с аэродинамическим профилем) авиационного газотурбинного двигателя, причем эта лопатка содержит две окружные стенки, соответственно верхнюю и нижнюю, между которыми находится по меньшей мере одно перо, каждое из которых содержит переднюю кромку и заднюю кромку, расположенные между упомянутыми стенками и по меньшей мере частично с отступом по отношению соответственно к первым и вторым окружным краям упомянутых стенок, при этом способ содержит:

– этап аддитивного изготовления упомянутой лопатки с лазерным плавлением слоя порошка, при этом изготовление осуществляют на опорной плите таким образом, чтобы в первую очередь изготавливать непосредственно на упомянутой плите упомянутые первые или вторые окружные края, при этом одновременно с упомянутыми первыми или вторыми краями на уровне упомянутого или каждого пера выполняют по меньшей мере один временный поддерживающий элемент, расположенный между опорной плитой и упомянутыми передней или задней кромками пера, и

– этап удаления упомянутого или каждого поддерживающего элемента путем разрыва его соединения с соответствующей передней или задней кромкой,

отличающийся тем, что удаление осуществляют при помощи инструмента, по меньшей мере один конец которого вставляют по меньшей мере в одну выемку упомянутого или каждого поддерживающего элемента и который перемещают, поворачивая его в плоскости, по существу перпендикулярной к соответствующей передней или задней кромке.

Изобретение можно применять только к одной отдельной лопатке или к ряду лопаток, образующему моноблочный узел, называемый сектором. Сектор может быть сектором спрямляющей решетки (в случае компрессора) или направляющего аппарата (в случае турбины).

Изобретение позволяет решить вышеупомянутую проблему. Действительно, оно позволяет повысить жесткость поддерживающего элемента, а также сделать операцию его удаления более легкой, более быстрой и менее сложной для оператора. Одной из проблем являлась недостаточная жесткость, и стенки элемента могли осесть под действием зажима. Присутствие и форма выемки позволяют упростить форму элемента, который становится более жестким.

Заявленный способ может иметь один или несколько указанных ниже признаков или этапов, рассматриваемых отдельно друг от друга или в комбинации друг с другом:

– упомянутый инструмент является отверткой, предпочтительно с плоским концом или головкой,

– каждый элемент содержит от одной до трех выемок и даже больше. Число выемок зависит, например, от поверхности контакта между поддерживающим элементом и пером,

– каждый элемент может содержать одну главную выемку и две вспомогательные выемки, расположенные на двух противоположных сторонах от главной выемки,

– упомянутая главная выемка ограничена более толстыми стенками, чем стенки, ограничивающие вспомогательные выемки; это обеспечивает достаточную прочность элемента при приложении силы удаления,

– способ применяют для ряда лопаток, принадлежащих к одному сектору направляющего аппарата или спрямляющей решетки.

Объектом настоящего изобретения является также лопатка авиационного газотурбинного двигателя, выполненная при помощи описанного выше способа, при этом упомянутая лопатка содержит две окружные стенки, соответственно верхнюю и нижнюю, между которыми находится по меньшей мере одно перо, каждое из которых содержит переднюю кромку и заднюю кромку, расположенные между упомянутыми стенками и по меньшей мере частично с отступом по отношению соответственно к первым и вторым окружным краям упомянутых стенок, при этом на уровне передней или задней кромки упомянутого или каждого пера находится по меньшей мере один временный поддерживающий элемент, выполненный между плоскостью, проходящей через упомянутые первые или вторые края, и упомянутой передней или задней кромкой упомянутого или каждого пера, отличающаяся тем, что упомянутый или каждый поддерживающий элемент содержит по меньшей мере одну выемку, выполненную с возможностью захождения в нее по меньшей мере одного конца инструмента с целью удаления упомянутого элемента посредством поворотного движения.

Заявленная лопатка может иметь один или несколько указанных ниже признаков, рассматриваемых отдельно друг от друга или в комбинации друг с другом:

– каждый элемент содержит от одной до трех выемок и даже больше,

– выемка или каждая выемка ограничена поперечными усилительными стенками,

– каждый элемент имеет толщину, которая меняется между концом, находящимся со стороны нижней стенки, и противоположным концом, находящимся со стороны верхней стенки,

– каждый элемент содержит по меньшей мере одну облегчающую полость; полость этого типа позволяет также сократить время плавления и уменьшить расход порошка во время аддитивного изготовления,

– каждая облегчающая полость ограничена боковыми стенками элемента, которые содержат облегчающие вырезы,

– упомянутые облегчающие вырезы имеют, каждый, общую V–образную форму; эта конфигурация позволяет облегчить удаление порошка из полостей во время операции удаления порошка в конце операции аддитивного изготовления; она позволяет также сократить время плавления и уменьшить расход порошка.

ОПИСАНИЕ ФИГУР

Изобретение и его другие детали, признаки и преимущества будут более очевидны из нижеследующего описания, представленного в качестве не ограничительного примера со ссылками на прилагаемые чертежи, на которых:

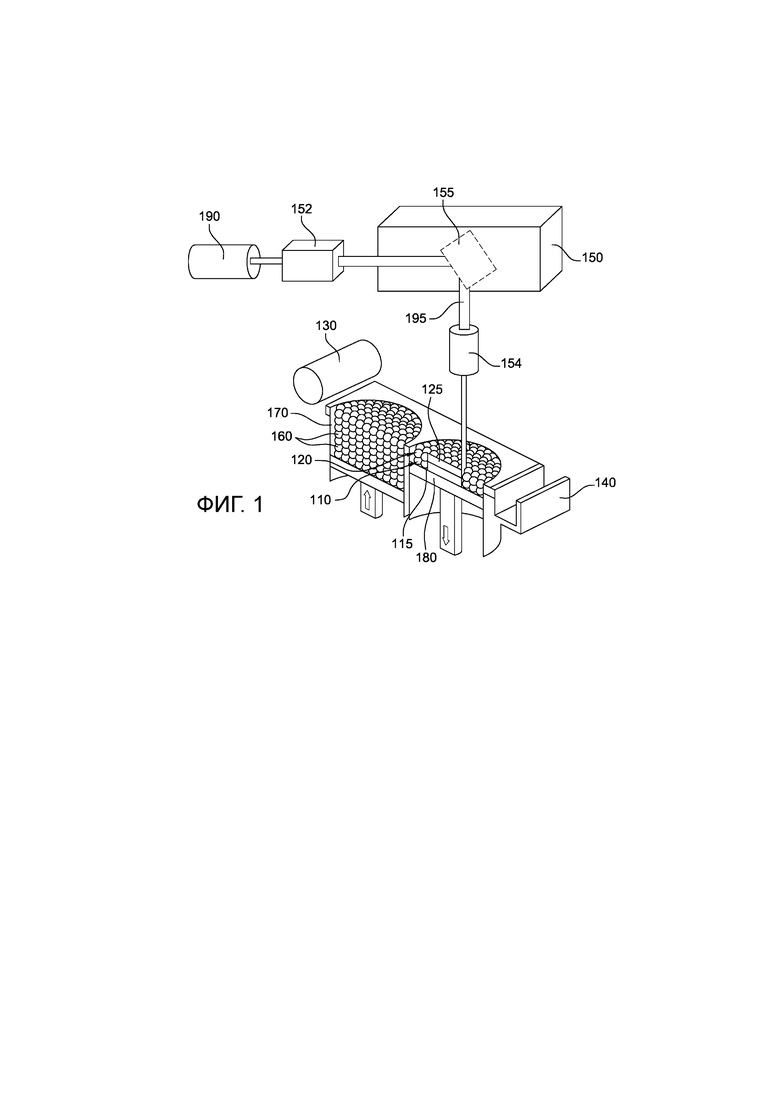

Фиг. 1 – схематичный вид установки для аддитивного изготовления сектора спрямляющей решетки компрессора.

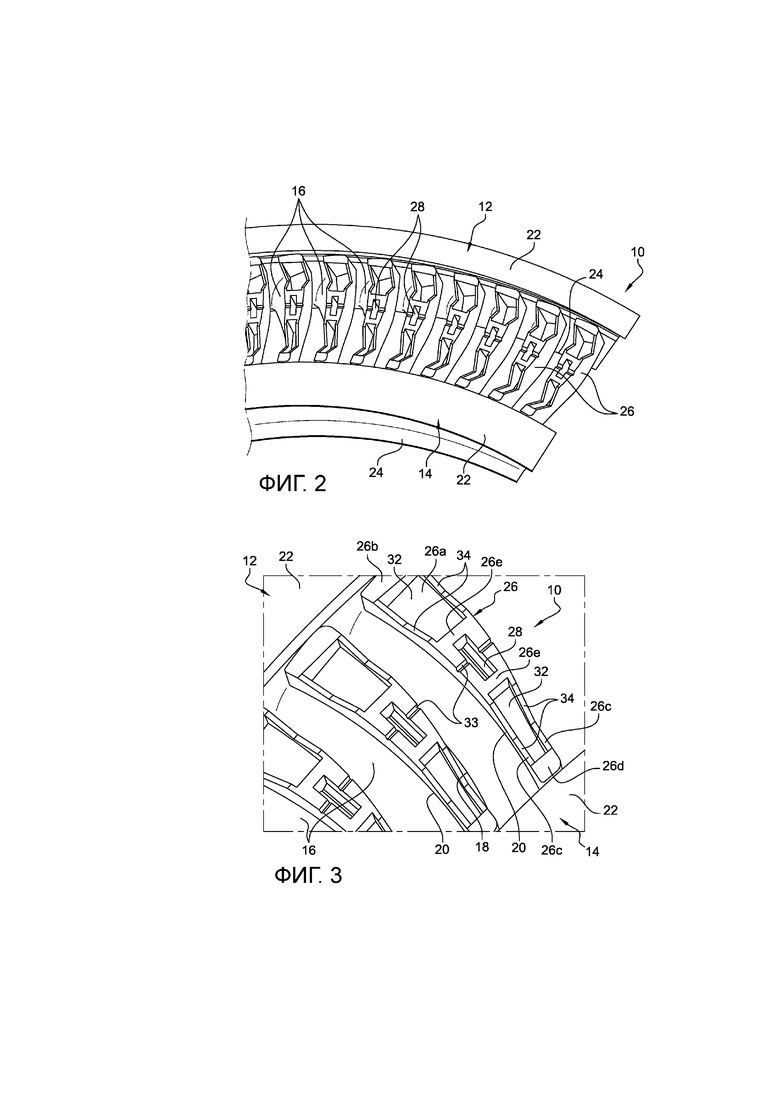

Фиг. 2 – схематичный вид в перспективе сектора спрямляющей решетки, выполненного посредством аддитивного изготовления, при этом спрямляющая решетка выполнена в соответствии с изобретением.

Фиг. 3 – увеличенный вид части сектора спрямляющей решетки, показанного на фиг. 2.

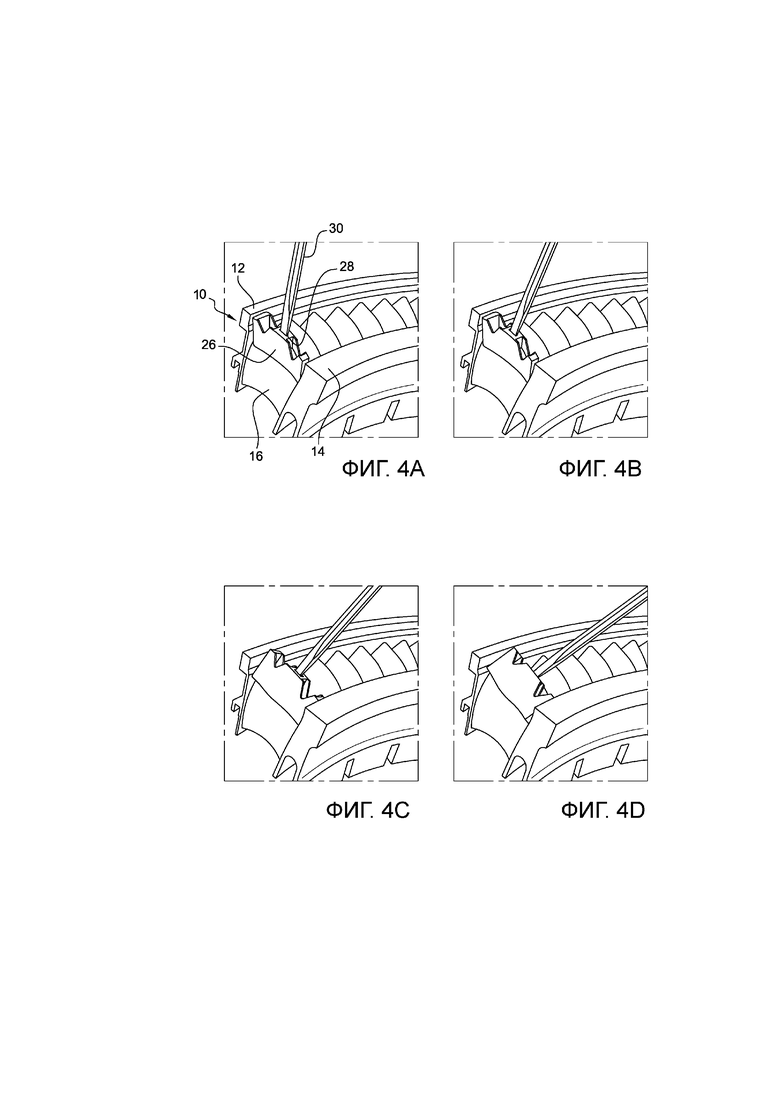

Фиг. 4а–4d – схематичные виды в перспективе сектора спрямляющей решетки, иллюстрирующие этап ручного удаления поддерживающих элементов из спрямляющей решетки.

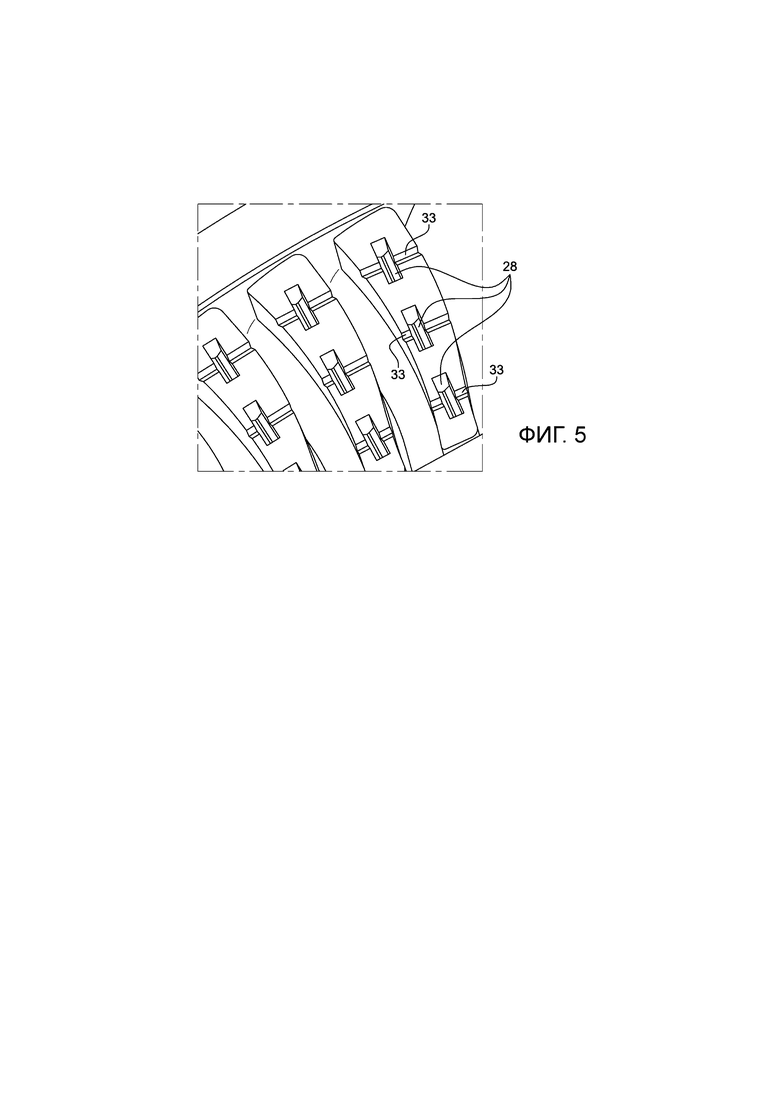

Фиг. 5 – вид, соответствующий фиг. 3, версии выполнения изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 показана установка для выполнения сектора спрямляющей решетки посредством аддитивного изготовления и, в частности, посредством селективного плавления слоев порошка при помощи пучка высокой энергии, такого как лазерный пучок.

Машина содержит питающий бак 170, содержащий порошок материала, такого как металлический сплав, валик 130 для перемещения этого порошка от бака 170 и расстилания первого слоя 110 этого порошка на конструктивной опорной плите 180.

Машина содержит также бак 140 рецикла для сбора не использованного (в частности, не расплавленного и не спеченного) порошка и излишка (по большей части) порошка после расстилания слоя порошка на опорной плите 180. Таким образом, большая часть порошка в баке рецикла представляет собой новый порошок. По этой причине этот бак 140 рецикла специалисты в данной области обычно называют баком для излишка или зольником.

Эта машина содержит также генератор 190 энергетического пучка (например, лазерного пучка) 195 и систему 150 управления, выполненную с возможностью направлять этот пучок 195 на любую область опорной плиты180, чтобы обрабатывать любую область слоя порошка. Формирование энергетического (лазерного) пучка и изменение его диаметра в фокальной плоскости производят соответственно при помощи расширителя 152 пучка и системы 154 фокусировки, при этом весь комплекс образует оптическую систему.

Эта машина для применения способа, который можно соотнести со способом прямого нанесения металла или DMD (английское сокращение от Direct Metal Deposition) на порошок, может использовать любой высокоэнергетический пучок вместо лазерного пучка 195, если этот пучок обладает достаточной энергией, чтобы в первом случае расплавлять и в другом случае формировать перешейки или мостики между частицами порошка и частью материала, на котором расположены частицы.

Валик 130 можно заменить другой соответствующей системой укладки, такой как спускной лоток (или бункер), связанный со скребковой пластиной, с лезвием или со щеткой, чтобы перемещать и расстилать порошок в виде слоя.

Система 150 управления содержит, например, по меньшей мере одно регулируемое зеркало 155, от которого отражается лазерный пучок 195, после чего он попадает на слой порошка, каждая точка поверхности которого всегда находится на одинаковой высоте относительно фокусирующей линзы, содержащейся в системе 154 фокусировки, при этом угловым положением этого зеркала 155 управляют при помощи гальванометрической головки, чтобы лазерный пучок обрабатывал по меньшей мере одну область первого слоя порошка и следовал, таким образом, заданному профилю детали.

Эта машина работает следующим образом. При помощи валика 130 наносят первый слой 110 порошка материала на опорной плите 180, причем этот порошок перемещают от питающего бака 170 во время первого движения валика 130, затем его расправляют и, возможно, слегка уплотняют во время обратного (или обратных) движения(ий) валика 130. Излишек порошка собирают в бак 140 рецикла. При сканировании лазерным пучком 195 область этого первого слоя 110 порошка нагревают до температуры плавления этого порошка (температура ликвидуса). Гальванометрической головкой управляют в соответствии с данными, содержащимися в базе данных информативного инструмента, используемого для компьютерного проектирования и изготовления данной детали. Таким образом, частицы 160 порошка в этой области первого слоя 100 расплавляются и образуют первый сплошной валик 115, соединенный с опорной плитой 180. На этой стадии при помощи лазерного пучка можно также обрабатывать несколько независимых областей этого первого слоя для получения, после расплавления и затвердевания материала, нескольких отдельных друг от друга валиков 115. Опорную плиту 180 опускают на высоту, соответствующую уже полученной толщине первого слоя (от 20 до 100 мкм и, как правило, 30–50 мкм). Толщина расплавляемого и отверждаемого слоя порошка остается величиной, меняющейся от одного слоя к другому, так как она в значительной мере зависит от пористости слоя порошка и от его плоскостности, тогда как запрограммированное перемещение опорной плиты 180 представляет собой неизменную величину, если не считать люфта. После этого наносят второй слой 120 порошка на первый слой 110 и на этот первый валик 115, затем путем облучения лазерным пучком 195 нагревают область второго слоя 120, которая частично или полностью расположена над этим первым валиком 115, чтобы частицы порошка этой области второго слоя 120 расплавились вместе по меньшей мере с частью первого валика 115 и образовали второй единый или упрочненный валик 125, и эти два валика 115 и 125 образуют вместе единый блок. Для этого второй валик 125 предпочтительно оказывается полностью связанным, как только часть этого второго валика 125 оказывается связанной с первым валиком 115. Понятно, что в зависимости от профиля создаваемой детали и, в частности, в случае поверхности в виде формовочного контруклона вышеупомянутая область первого слоя 110 может не оказаться даже частично под вышеупомянутой областью второго слоя 120, и в этом случае первый валик 115 и второй валик 125 не образуют единый блок. Затем этот процесс послойного построения детали продолжают, добавляя дополнительные слои порошка на уже сформированный комплекс. Сканирование лазерным пучком 195 позволяет сформировать каждый слой, придавая ему форму, соответствующую изготавливаемой детали, например, вышеупомянутых конструкций в виде решетки. Нижние слои детали охлаждаются более или менее быстро по мере формирования верхних слоев детали.

Чтобы уменьшить загрязнение детали, например, растворенным кислородом, оксидом(ами) или другим загрязняющим веществом, во время ее описанного выше послойного изготовления, это изготовление необходимо производить в закрытой камере с контролируемой степенью влажности, адаптированной для пары процесс/материал и заполненной газом, инертным (не реактивным) по отношению к рассматриваемому материалу, таким как азот (N2), аргон (Ar) или гелий (He), с добавлением небольшого количества водорода (Н2), известного своей восстанавливающей способностью. Можно также предусмотреть смесь по меньшей мере двух их этих газов. Для предупреждения загрязнения, в частности, кислородом окружающей среды, обычно в этой камере создают повышенное давление.

Таким образом, селективное плавление или селективное спекание при помощи лазера позволяет с достаточно высокой размерной точностью получать детали с низкой степенью загрязнения, которые могут иметь сложную геометрию в трех измерениях.

Кроме того, для селективного плавления или селективного спекания при помощи лазера предпочтительно используют порошки со сферической морфологией, чистые (то есть не загрязненные остаточными элементами после синтеза), очень мелкие (размер каждой частицы может составлять от 1 до 100 мкм и предпочтительно от 40 до 90 мкм), что позволяет получать отличное состояние поверхности готовой детали.

Кроме того, селективное плавление или селективное спекание при помощи лазера позволяет сократить сроки производства, уменьшить производственные расходы издержки по сравнению с деталью, получаемой посредством формования, литья под давлением или механической обработки в массе.

В рамках изобретения используют аддитивное изготовление посредством лазерного плавления на слоях порошка для выполнения сектора 10 спрямляющей решетки газотурбинного двигателя. Вариант осуществления изобретения представлен на фиг. 2. Этот сектор 10 спрямляющей решетки содержит две окружные стенки, соответственно верхнюю 12 и нижнюю 14, между которыми расположены перья 16, каждое из которых имеет переднюю кромку 18 и заднюю кромку 20, проходящие между стенками 12, 14, и по меньшей мере одну часть, отступающую по отношению соответственно к первым или вторым окружным краям 22, 24 этих стенок. На уровне передней кромки 18 или задней кромки 20 перьев 16 находятся временные поддерживающие элементы 26, расположенные между плоскостью, проходящей через первые или вторые края 22, 24, и передними 18 или задними 20 кромками перьев. Как показано на чертежах, каждый из поддерживающих элементов 26 содержит по меньшей мере одну выемку 28, выполненную с возможностью введения в нее по меньшей мере одного конца инструмента 30, такого как свободный конец плоской отвертки, с целью удаления этого элемента 26 посредством поворотного движения.

В примере выполнения, представленном на фиг. 2–4d, элемент 26 содержит одну выемку 28, но он может содержать несколько выемок, например, три, как в варианте выполнения, показанном на фиг. 5.

Каждый элемент 26 имеет удлиненную форму и проходит в продольном направлении между стенками 12, 14. В представленном примере его поперечная толщина со стороны верхней стенки 12 является более широкой, чем на его нижнем конце, находящемся со стороны нижней стенки 14.

Каждый элемент 26 содержит стенку 26а дна удлиненной формы, расположенную в плоскости, по существу параллельной по отношению к краям 22, 24, и соединенную с периферическими стенками 26b, 26c, 26d, по существу перпендикулярными к стенке 26а дна. Верхняя стенка 26b находится со стороны верхней стенки 12, нижняя стенка 26d находится со стороны нижней стенки 14, и боковые стенки 26с расположены на расстоянии друг от друга между стенками 12 и 14.

Выемка 28 находится по существу в центре элемента 26 и ограничена боковыми стенками 26с, с одной стороны, и двумя поперечными усилительными стенками 26е, с другой стороны. Каждая выемка 28 имеет удлиненную форму вдоль оси удлинения элемента и выполнена с возможностью введения в нее конца инструмента 30. Между выемкой 28 и стенками 26b, 26d элемент содержит между стенками 26с облегчающие полости 32. На уровне этих полостей 32 стенки 26с содержат облегчающие вырезы 34. В данном случае эти вырезы имеют общую V–образную форму.

Участки стенок 26с, ограничивающие выемки 28, утолщены по сравнению с остальной частью этих стенок. Кроме того, эти участки стенок 26с содержат поперечные вырезы 33, выполненные с возможностью облегчения удаления порошка, остающегося в выемке 28 по завершении операции аддитивного изготовления. Кроме того, стенки 26е имеют утолщения, в частности, относительно вышеупомянутой остальной части стенок 26с.

В случае, когда первые края 22, такие как выходные края (относительно потока газов в газотурбинном двигателе), выполняют во время аддитивного изготовления в первую очередь, понятно, что выходная сторона спрямляющей решетки будет нижней стороной, которая будет входить в контакт с опорной плитой 180, показанным на фиг. 1. Задние кромки перьев будут направлены к опорной плите 180.

В этом случае поддерживающие элементы 26 выполняют одновременно с краями 22 посредством аддитивного изготовления, и они обеспечивают поддержку перьев 16, чтобы избежать их оседания. Таким образом, они должны располагаться между опорной плитой 180 и задними кромками перьев в представленном примере. В данном случае они опираются стенками 26b, 26c, 26d на опорной плите 180 и соединяются за счет непрерывности материала своими стенками 26а с перьями 16.

Согласно изобретению, удаление каждого поддерживающего элемента 26 производят при помощи инструмента 30, по меньшей мере один конец которого вставляют в выемку каждого из поддерживающих элементов и который перемещают поворотным движением в плоскости, по существу перпендикулярной к соответствующей передней (или задней) кромке.

На фиг. 4а–4d представлены этапы удаления последнего элемента 26 из сектора 10 спрямляющей решетки, из которого другие элементы уже были удалены. Конец инструмента 30 вставляют в выемку 28 элемента 26 (фиг. 4а), затем инструмент 30 перемещают поворотным движением в вышеупомянутой плоскости вплоть до разрыва материала между задней кромкой пера и элементом 26 (фиг. 4b и 4с). Элемент поворачивают и приподнимают при помощи инструмента, чтобы отодвинуть его от пера и удалить его из пространства между стенками 12, 14 сектора спрямляющей решетки.

Благодаря изобретению, риск загрязнения элемента 26 оказывается ограниченным. Кроме того, операция удаления облегчается, так как она является быстрой и повторяемой с учетом точного вышеупомянутого положения инструмента в элементе.

В частном случае версии, показанной на фиг. 5, элемент 26 содержит три выемки 28, расположенные в линию в одной плоскости, параллельной относительно оси удлинения элемента, и инструмент для удаления элемента этого типа может содержать три конца или наконечника, предназначенные для введения в соответствующие выемки элемента. Это позволяет распределить усилия для удаления элемента по его длине.

Хотя изобретение было представлено со ссылками на сектор спрямляющей решетки, его можно применять для сектора направляющего аппарата. В представленном примере сектор содержит несколько перьев. В варианте он может содержать только одно перо, причем это единственное перо образует лопатку со стенками 12 и 14. Иначе говоря, изобретение можно применять для лопатки или для сектора, то есть для любого моноблочного узла, содержащего стенки 12, 14, между которыми расположено(ы) одно или несколько перьев 16.

Изобретение относится к порошковой металлургии, в частности к способу аддитивного изготовления лопатки авиационного газотурбинного двигателя. Изготавливают лопатку, содержащую верхнюю и нижнюю окружные стенки, между которыми расположено по меньшей мере одно перо, содержащее переднюю кромку и заднюю кромку, расположенные между упомянутыми стенками по меньшей мере частично с отступом по отношению соответственно к первым и вторым окружным краям упомянутых стенок. Посредством лазерного плавления слоя порошка на опорной плите в первую очередь изготавливают непосредственно на опорной плите первые или вторые окружные края. Одновременно с первыми или вторыми окружающими краями на уровне по меньшей мере одного пера лопатки выполняют по меньшей мере один временный поддерживающий элемент с по меньшей мере одной выемкой, расположенный между опорной плитой и передней или задней кромкой пера. Удаление одного поддерживающего элемента путем разрыва его соединения с передней или задней кромкой осуществляют при помощи инструмента, по меньшей мере один конец которого вставляют по меньшей мере в одну выемку поддерживающего элемента, и поворачивают упомянутый инструмент в плоскости, перпендикулярной к соответствующей передней или задней кромке. Обеспечивается повышение жесткости поддерживающего элемента и упрощение его удаления. 3 н. и 7 з.п. ф-лы, 5 ил.

1. Способ аддитивного изготовления лопатки авиационного газотурбинного двигателя, содержащей верхнюю и нижнюю окружные стенки, между которыми расположено по меньшей мере одно перо, содержащее переднюю кромку и заднюю кромку, расположенные между упомянутыми стенками по меньшей мере частично с отступом по отношению соответственно к первым и вторым окружным краям упомянутых стенок, включающий лазерное плавление слоя порошка на опорной плите, при этом в первую очередь изготавливают непосредственно на упомянутой плите первые или вторые окружные края, а одновременно с упомянутыми первыми или вторыми окружающими краями на уровне упомянутого по меньшей мере одного пера лопатки выполняют по меньшей мере один временный поддерживающий элемент, расположенный между упомянутой опорной плитой и упомянутыми передней или задней кромками пера, и удаление упомянутого по меньшей мере одного поддерживающего элемента путем разрыва его соединения с соответствующей передней или задней кромкой, отличающийся тем, что упомянутый по меньшей мере один поддерживающий элемент выполняют с по меньшей мере одной выемкой, а его удаление осуществляют при помощи инструмента, по меньшей мере один конец которого вставляют по меньшей мере в одну выемку упомянутого поддерживающего элемента, после чего поворачивают упомянутый инструмент в плоскости, перпендикулярной к соответствующей передней или задней кромке.

2. Способ по п. 1, отличающийся тем, что изготавливают по меньшей мере одну лопатку ряда, принадлежащего к одному сектору направляющего аппарата или спрямляющей решетки.

3. Способ по п. 1 или 2, отличающийся тем, что в качестве помянутого инструмента используют отвертку, предпочтительно с плоским концом или головкой.

4. Способ по любому из пп. 1-3, отличающийся тем, что каждую выемку в поддерживающем элементе выполняют ограниченной поперечными усилительными стенками.

5. Способ по любому из пп. 1-4, отличающийся тем, что каждый поддерживающий элемент выполняют толщиной, которая изменяется между концом, находящимся со стороны нижней стенки, и противоположным концом, находящимся со стороны верхней стенки.

6. Способ по любому из пп. 1-5, отличающийся тем, что каждый поддерживающий элемент выполняют содержащим по меньшей мере одну облегчающую полость.

7. Способ по п. 6, отличающийся тем, что каждую облегчающую полость ограничивают боковыми стенками поддерживающего элемента, в которых выполнены облегчающие вырезы.

8. Способ по п. 7, отличающийся тем, что каждый из упомянутых облегчающих вырезов имеет общую V–образную форму.

9. Лопатка авиационного газотурбинного двигателя, изготовленная аддитивным способом и содержащая верхнюю и нижнюю окружные стенки, между которыми расположено по меньшей мере одно перо, содержащее переднюю кромку и заднюю кромку, расположенные между упомянутыми стенками по меньшей мере частично с отступом по отношению соответственно к первым и вторым окружным краям упомянутых стенок, отличающаяся тем, что она изготовлена способом по любому из пп. 1-8.

10. Сектор направляющего аппарата или спрямляющей решетки, содержащий ряд лопаток, отличающийся тем, что он содержит ряд лопаток по п. 9 и представляет собой моноблочный узел.

| WO 2012001324 A1, 05.01.2012 | |||

| US 2004031780 A1, 19.02.2004 | |||

| FR 3002167 A1, 22.08.2014 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО КОМПОНЕНТА ПОСРЕДСТВОМ АДДИТИВНОГО ЛАЗЕРНОГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2574536C2 |

Авторы

Даты

2022-01-31—Публикация

2018-05-16—Подача