ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к технологии устойчивых к высоким температурам деталей, в частности деталей трактов горячего газа для газовых турбин. Оно относится к способу изготовления металлического компонента/трехмерного изделия технологиями аддитивного изготовления, такими как селективное лазерное плавление (SLM), селективное лазерное спекание (SLS) или электронно-лучевое плавление (EBM).

УРОВЕНЬ ТЕХНИКИ

Аддитивное изготовление стало все более и более привлекательным решением в изготовлении металлических функциональных прототипов и компонентов. Известно, что в методах SLM, SLS и EBM используют порошкообразный материал в качестве базового материала. Компонент или изделие генерируется непосредственно из слоя порошка. Прочими методами аддитивного изготовления, такими как лазерное формование металла (LMF), объемная лазерная наплавка (LENS) или непосредственное осаждение металла (DMD), локально наплавляют материал на существующую деталь. Этот вновь генерированный материал может быть осажден либо в виде проволоки, либо как порошок, где устройство для осаждения порошка перемещается вдоль предварительно заданной траектории либо с помощью робота, либо станка с числовым программным управлением (CNC).

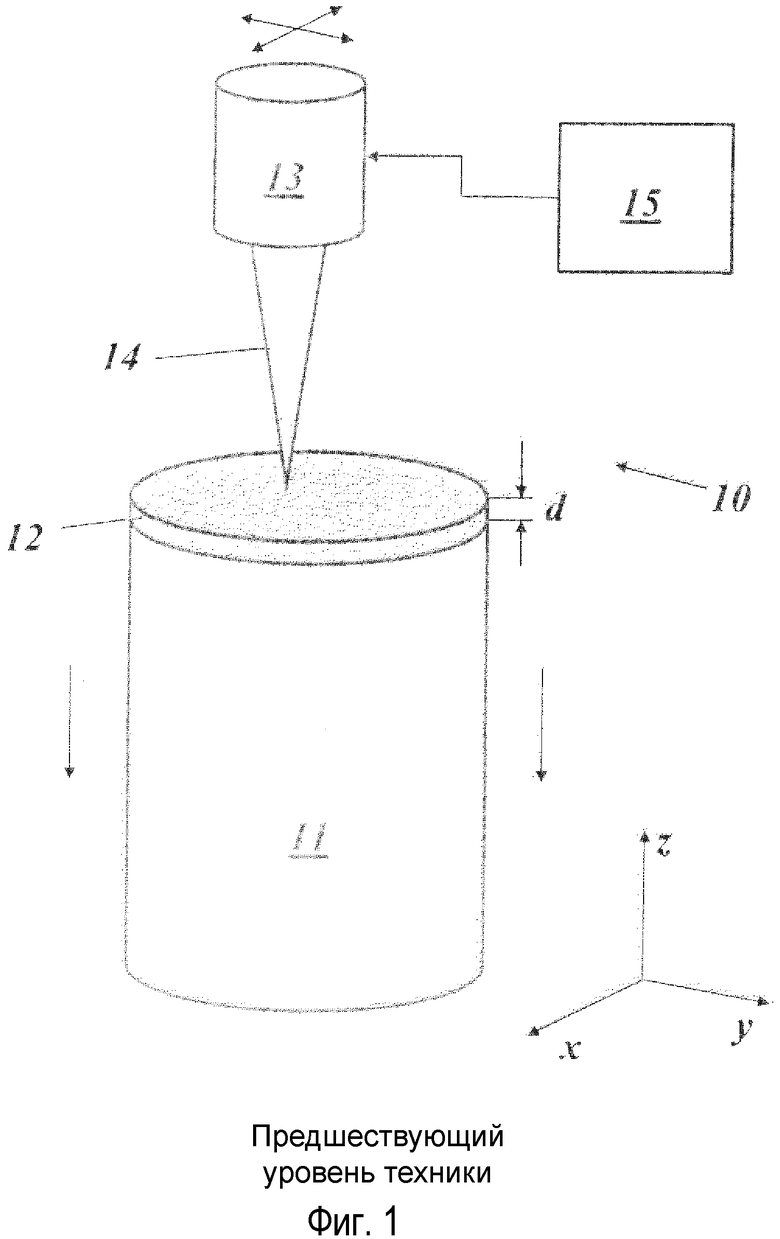

Фиг. 1 показывает базовую конфигурацию 10 метода SLM, известную из уровня техники, в которой трехмерное изделие (компонент) 11 изготавливают последовательным добавлением слоев 12 порошка с предварительно заданными толщиной «d», площадью и контуром слоя, который затем расплавляют с помощью сканирующего лазерного луча 14 из лазерного устройства 13 и под контролем управляющего устройства 15.

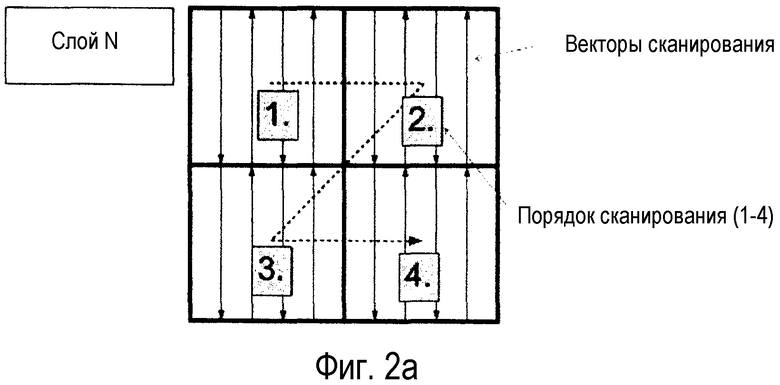

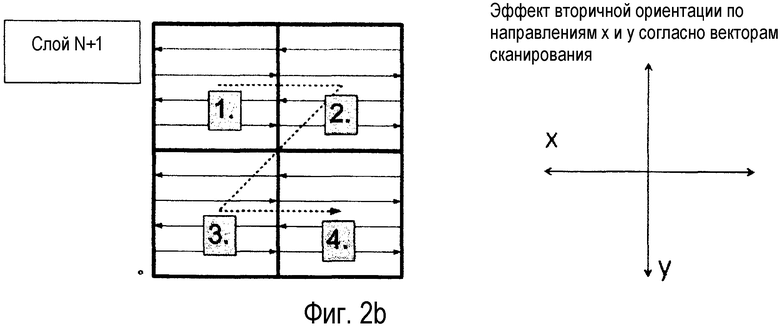

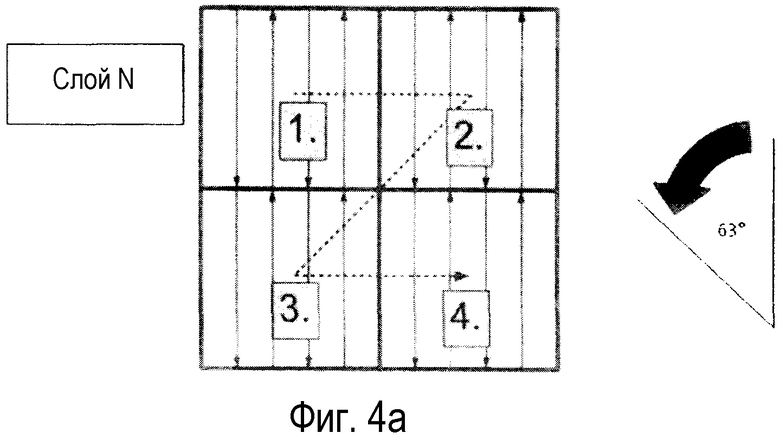

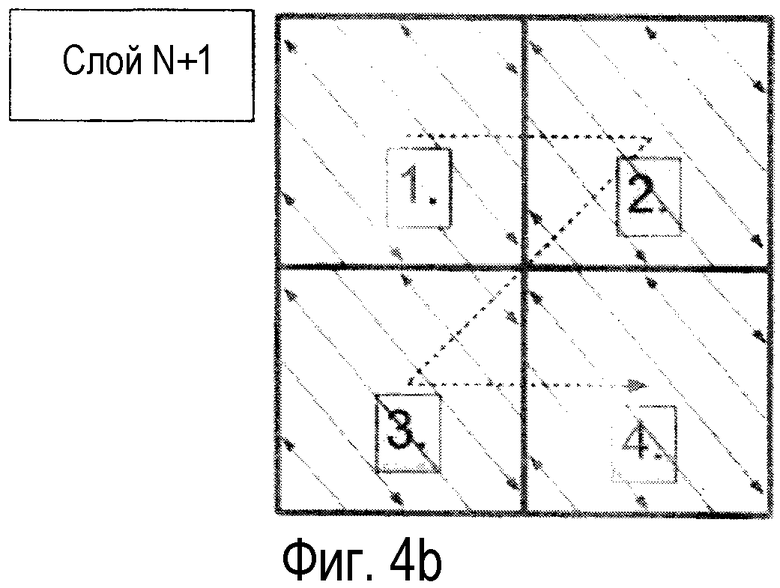

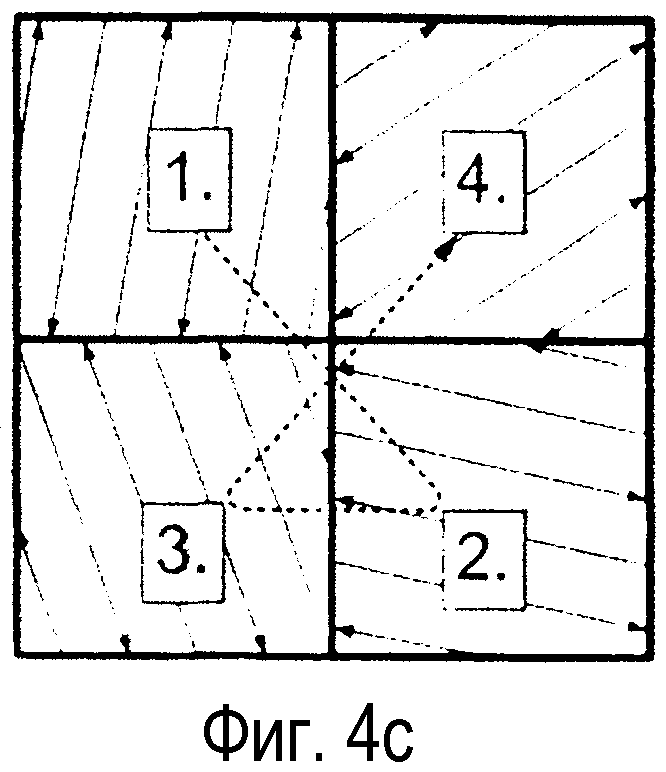

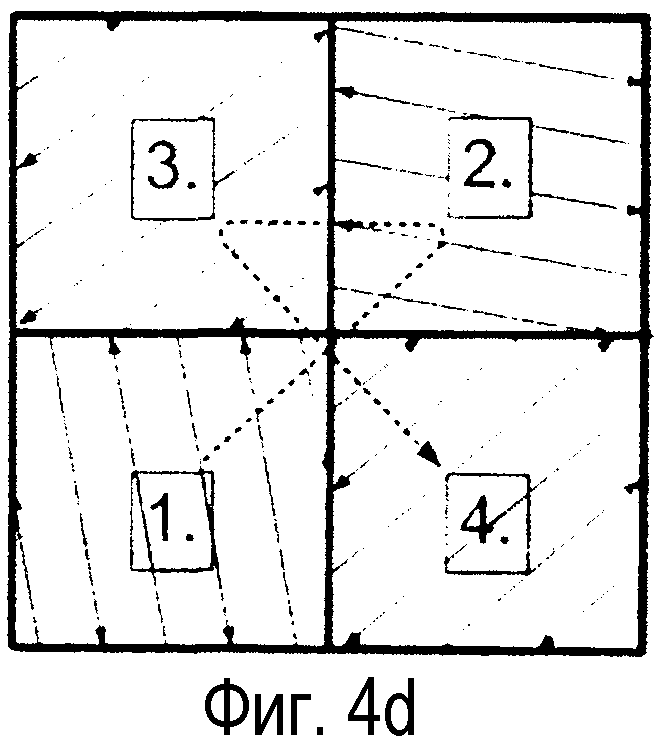

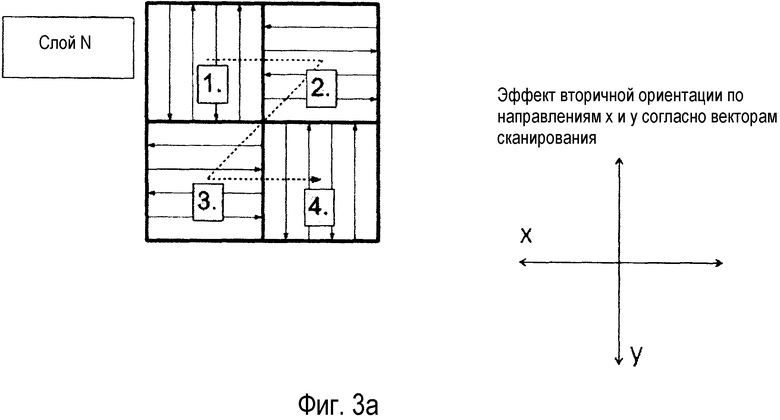

Обычно векторы сканирования одного слоя параллельны друг другу внутри этого слоя (смотри фиг. 2а) или определенных участков (так называемых картин шахматной доски), имеют фиксированный угол между векторами сканирования в одном слое (смотри фиг. 3а). Между последовательными слоями (что значит между слоем «n» и слоем «n+1» и между слоем «n+1» и слоем «n+2» и так далее) векторы сканирования поворачивают либо на угол, например, 90° (смотри фиг. 2b, 3b), либо на угол, отличный от 90°, или n*90° (смотри фиг. 4а, 4b). Это (с использованием чередующихся траекторий сканирования для последовательных слоев или определенных участков картины, например шахматной доски, внутри одного слоя изделия) делалось до сих пор для достижения хорошего качества (оптимальной плотности детали/изделия и геометрической точности) в отношении изделия, изготовленного методом SLM.

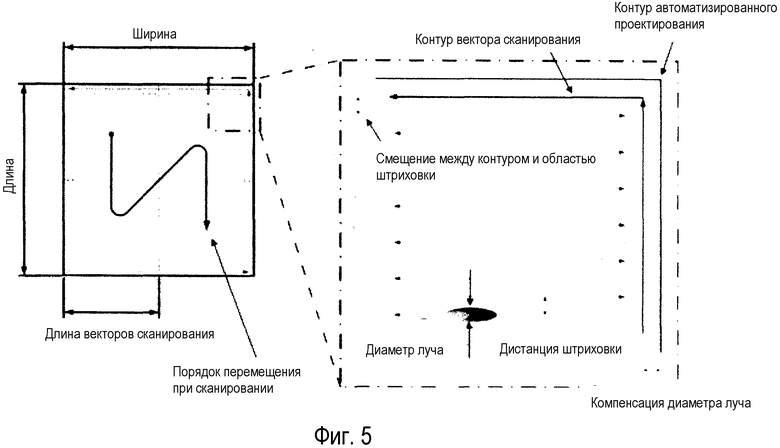

Типичная конфигурация дорожки SLM, известная из уровня техники, показана на фиг. 5.

Типичный температурный профиль в лунке расплава и обусловленные этим термические градиенты вблизи лунки расплава благоприятствуют быстрому и предпочтительному росту зерен перпендикулярно плоскости порошка (x-y-плоскости). Это имеет результатом характерную микроструктуру, проявляющую удлиненные в z-направлении зерна (= направление первичной ориентации зерен, кристаллографическое [001]-направление). Это направление перпендикулярно x-y-плоскости. Поэтому первый образец, протяженный в z-направлении (смотри фиг. 1), проявляет свойства, отличные от второго образца, протяженного в x-y-плоскости (= направлении вторичной ориентации зерен, вторичном кристаллографическом направлении), например модуль Юнга в z-направлении, как правило, отличается от модуля Юнга в плоскости порошка (x-y-плоскости).

Поэтому одним характеристическим признаком основанной на использовании порошка или другой технологии аддитивного изготовления является высокая анизотропия свойств материала (например, модуля Юнга, предела текучести, предела прочности на растяжение, характеристик малоцикловой усталости, ползучести), обусловленных известным способом послойного наращивания и условиями локального затвердевания по время обработки порошкового слоя методом SLM.

Такая анизотропия характеристик материала в некоторых вариантах применения могла бы быть недостатком. Поэтому заявитель уже подал две не опубликованные до сих пор патентные заявки, которые раскрывают тот факт, что анизотропия свойств материала в компонентах, изготовленных способами аддитивного лазерного изготовления, может быть уменьшена надлежащей термической обработкой «после наращивания», обеспечивающей более изотропные характеристики материала.

На протяжении последних 3 десятилетий были разработаны получаемые направленным затвердеванием (DS) и монокристаллические (SX) детали турбин, которые получаются литьем по выплавляемым моделям, и где низкие значения, например, модуля Юнга в первичной и вторичной ориентации зерен (перпендикулярно направлению первичного роста) согласуются с условиями термомеханической нагрузки. Такое согласование здесь достигается применением затравочных кристаллов и средств селекции зерен и привело к значительному повышению технических характеристик и срока службы компонентов.

Однако до настоящего времени такие способы контроля первичной, а также вторичной кристаллографической ориентации не известны для деталей/компонентов, получаемых методом SLM.

Также стало возможным регулирование микроструктуры осаждений, сформированных на монокристаллических (SX) подложках способами генеративного лазерного формирования, способом, который называется эпитаксиальным лазерным формованием металла (E-LMF). Этими методами могут быть получены детали, которые имеют либо предпочтительную ориентацию зерен (DS), либо отсутствие межзеренных границ (SX).

С повышением конструктивной сложности будущих деталей трактов горячего газа экономически целесообразное производство таких SX- или DS-деталей/компонентов литьем будет становиться все более и более проблематичным, так как прогнозируется падение выхода годных при литье тонкостенных и двустенных компонентов. Более того, эпитаксиальное лазерное формование металла может быть применено только к деталям, базовый материал которых уже имеет монокристаллическую ориентацию.

SLM-технология пригодна для изготовления деталей с высокими техническими характеристиками и со сложной формой благодаря ее способности создавать очень сложно устроенные конструкции непосредственно из порошкового слоя. Подобный контроль микроструктуры, как описанный выше для литья SX- или DS-компонентов, был бы тем самым весьма благоприятным для деталей и прототипов, которые изготавливаются по SLM-технологии или другими способами аддитивного лазерного изготовления. Дополнительное регулирование и согласование модуля Юнга еще более повысило бы технические характеристики и потенциал вариантов применения таких компонентов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одной целью настоящего изобретения является представление способа полного или частичного изготовления металлического компонента/трехмерного изделия методами аддитивного изготовления с улучшенными свойствами, где либо могут быть выгодным путем использованы анизотропные характеристики, либо где анизотропия может быть снижена или устранена, в зависимости от предполагаемой конструкции компонента. Цель настоящего изобретения также состоит в представлении способа, подходящего для реализации согласования анизотропных характеристик изделия с условиями локальной термомеханической нагрузки.

Эта и прочие цели достигнуты способом согласно пункту 1 формулы изобретения.

Настоящее изобретение раскрывает регулирование вторичной кристаллографической ориентации зерен в металлических компонентах/трехмерных изделиях (например, испытательных образцах, вставках для компонентов), изготовленных из жаропрочных сплавов на основе Ni, Со или Fe, обрабатываемых по технологии аддитивного изготовления. Для этого является существенным надлежащее распределение траекторий перемещения сканера во время создания изделия.

Является полезным регулирование микроструктуры генерируемого материала и использование этой характеристической анизотропии материала.

Изобретение основывается на том обнаруженном факте, что вторичная ориентация кристаллов может быть отрегулирована контролем сканирования и наращивания.

Компоненты/изделия, изготовленные согласно настоящему изобретению, имеют контролируемую вторичную кристаллографическую ориентацию зерен, которая ведет к более длительному сроку службы и повышенной эксплуатационной эффективности металлических деталей и прототипов по сравнению с компонентами, изготовленными методами аддитивного изготовления согласно прототипу.

Согласно изобретению способ полного или частичного изготовления металлического изделия/компонента включает стадии, на которых

а) последовательно выращивают указанные изделие/компонент из металлического базового материала с помощью процесса аддитивного изготовления путем сканирования энергетическим лучом, тем самым

b) создают контролируемую ориентацию зерен по первичному и вторичному направлению изделия/компонента,

с) причем вторичная ориентация зерен достигается применением конкретной картины сканирования энергетическим лучом, которая согласуется с профилем сечения изделия/компонента или с условиями локальной нагрузки на изделие/компонент.

В одном предпочтительном варианте исполнения способа активный контроль вторичной ориентации зерен достигается в стадии, в которой траектории перемещения сканера проводят попеременно параллельно (в первом слое) и перпендикулярно (в следующем слое) и так далее направлению компонента, где желательно наименьшее значение модуля Юнга.

Способ может быть использован, в частности, для изготовления деталей для пропускания горячего газа от малого до среднего размера и прототипов со сложной конфигурацией. Такие детали могут находиться, например, в первых турбинных ступенях газовой турбины, в компрессоре или в камерах сгорания. Преимуществом является то, что способ может быть использован как для изготовления новых деталей, так и в пределах процесса восстановления/ремонта.

Согласно одному варианту осуществления изобретения указанный способ аддитивного изготовления представляет собой одно из селективного лазерного плавления (SLM), селективного лазерного спекания (SLS) или электронно-лучевого плавления (EBM) и используется металлический базовый материал в форме порошка.

Более конкретно указанный SLM-, SLS- или EBM-способ включает стадии, на которых:

а) создают трехмерную модель указанного изделия с последующим процессом послойного разделения для расчета сечений;

b) после этого передают указанные рассчитанные сечения в управляющее устройство (15);

с) обеспечивают порошок указанного базового материала, который необходим для процесса;

d) готовят слой (12) порошка с постоянной и равномерной толщиной на пластинчатой подложке или на ранее обработанном порошковом слое;

е) выполняют плавление проведением сканирования энергетическим лучом (14) соответственно сечению указанных изделий согласно трехмерной модели, сохраняемой в управляющем устройстве (15);

f) понижают верхнюю поверхность предварительно сформированного сечения на толщину одного слоя (d);

g) повторяют указанные стадии от d) до f), пока не будет достигнуто последнее сечение согласно трехмерной модели; и

h) необязательно проводят термическую обработку указанного трехмерного изделия (11), в которой на стадиях е) выполняют сканирование энергетическим лучом таким образом, чтобы

- векторы сканирования были перпендикулярными либо между последовательными слоями, либо между каждым из определенных участков (островков) слоя, тем самым создавая конкретную желательную вторичную кристаллографическую ориентацию зерен, или

- векторы сканирования имели произвольно выбранные углы между последовательными слоями или между каждым из определенных участков (островков) слоя, тем самым без создания конкретной вторичной кристаллографической ориентации зерен.

Энергетическим лучом, например энергетическим лазерным лучом высокой плотности, проводят сканирование согласно такой конкретной картине сканирования, чтобы вторичная кристаллографическая ориентация зерен согласовывалась с предполагаемой конфигурацией компонента.

Более конкретно распределение зерен по величине в указанном порошке корректируют сообразно толщине слоя в указанном слое порошка, чтобы обеспечить хорошую текучесть, которая требуется для образования порошковых слоев с постоянной и равномерной толщиной. Согласно одному дополнительному варианту осуществления изобретения, зерна порошка имеют сферическую форму.

Согласно еще одному дополнительному варианту осуществления изобретения порошок с точным гранулометрическим составом получают просеиванием и/или с помощью веялки (воздушной сепарацией).

Согласно еще одному варианту осуществления изобретения указанный порошок создают с помощью процесса порошковой металлургии, более конкретно - одного из газового или водяного распыления, технологического процесса с вращением электрода в плазме или механического размалывания.

Согласно еще одному варианту осуществления изобретения указанный металлический базовый материал представляет собой высокотемпературный сплав на основе никеля (Ni).

Согласно еще одному варианту осуществления изобретения указанный металлический базовый материал представляет собой высокотемпературный сплав на основе кобальта (Со).

Согласно еще одному варианту осуществления изобретения указанный металлический базовый материал представляет собой высокотемпературный сплав на основе железа (Fe).

Более конкретно указанный сплав может содержать тонко диспергированные оксиды, в частности один из Y2O3, Al2O3, ThO2, HfO2, ZrO2.

Важным аспектом настоящего изобретения является тот факт, что предпочтительные микроструктуры не должны быть сформированы во всем объеме детали в целом. Вместо этого согласование может быть применено или исключено произвольным образом для различных зон, в зависимости от требований локальной механической целостности (MI). Это является преимуществом по сравнению с литьем по выплавляемым моделям или E(эпитаксильном)-LMF, где контроль микроструктуры утрачивается, как только условия эпитаксильного роста уже более не имеют места, и происходит рост равноосных зерен.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Теперь настоящее изобретение должно быть разъяснено более подробно с помощью различных вариантов осуществления и с привлечением сопроводительных чертежей.

Фиг. 1 показывает базовую конфигурацию SLM-метода изготовления согласно прототипу, который может быть использован в настоящем изобретении;

фиг. 2а, 2b показывают первую схему сканирования (с чередующимися векторами сканирования под углом 90° между смежными слоями) для SLM-метода изготовления;

фиг. 3а, 3b показывают вторую схему сканирования (концепция шахматной доски) для SLM-метода изготовления;

фиг. 4а-4с показывают две дополнительных схемы сканирования (с чередованием векторов сканирования под углом 63° между смежными слоями или под произвольными углами) для SLM-метода изготовления;

фиг. 5 показывает типичную конфигурацию SLM-траектории, известную из прототипа;

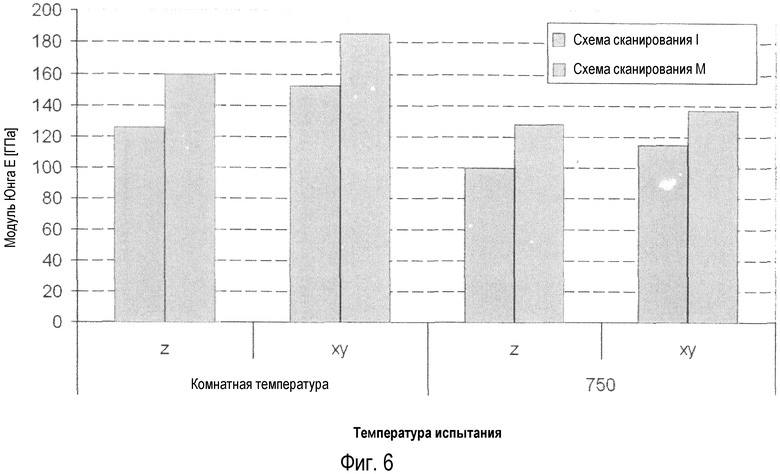

фиг. 6 показывает значения модуля Юнга при комнатной температуре и при температуре 750°С как испытательной температуре для двух различных схем сканирования на образцах, выполненных из сплава Hastelloy® X, измеренные в условиях «сразу после наращивания», и

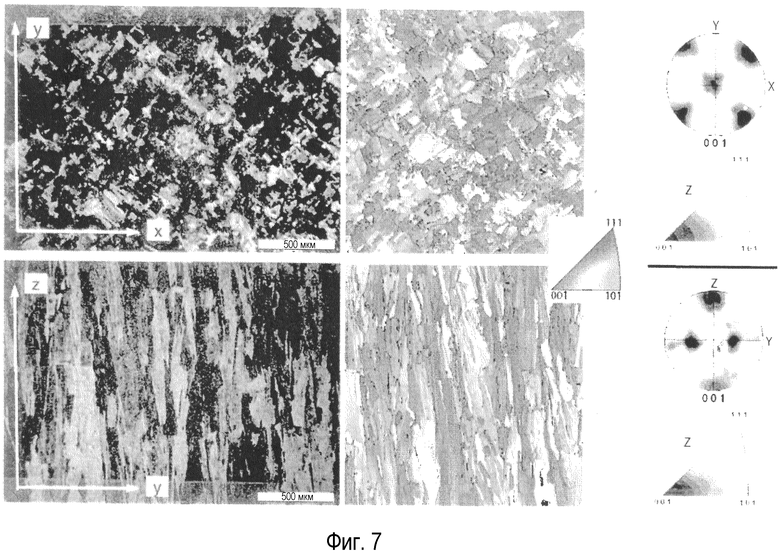

фиг. 7 показывает полученные в оптическом микроскопе микрофотографии жаропрочного сплава на основе Ni в протравленном состоянии, и ориентационные карты, выведенные из сканограмм дифракции обратного рассеяния электронов (EBSD).

ПОДРОБНОЕ ОПИСАНИЕ РАЗЛИЧНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Как было описано выше в прототипе, одним характеристическим признаком технологии аддитивного изготовления на порошковой основе является высокая анизотропия свойств материала, обусловленная процессом послойного наращивания.

Оказалось, что механические свойства вдоль z-направления отличаются от свойств в х-y-плоскости, которая представляет собой плоскость порошка. Модуль Юнга вдоль z-направления (направление наращивания), как правило, является меньшим, чем модуль Юнга в х-y-плоскости. Это показано на фиг. 6 для образцов, изготовленных из сплава Hastelloy® X в условиях аддитивного изготовления по двум различным схемам сканирования, которые означают две различные картины сканирования и которые были испытаны при комнатной температуре RT и при температуре 750°С. Модуль Юнга был измерен в состоянии «сразу после наращивания». Вследствие изготовления изделия на основе порошка и изначально присущих высоких скоростей охлаждения при взаимодействии энергетического луча с материалом в этих процессах материал является очень однородным в отношении химического состава и, в принципе, не содержит ликваций. В дополнение материал в состоянии «сразу после наращивания» имеет очень тонкую микроструктуру (например, в плане выделившихся фаз и размера зерен), гораздо более тонкую сравнительно с традиционными литыми или коваными жаропрочными сплавами. При схеме I сканирования всегда достигался значительно более низкий модуль Юнга по сравнению с иной схемой М сканирования. Это справедливо как для первичной (z-направление), так и для вторичной ориентации (x-y-плоскость) и также для двух различных температур тестирования (комнатная температура RT и 750°С).

Является общеизвестным наблюдение роста столбчатых зерен по [001]-направлению. Однако подобная ориентационная зависимость также существует в x-y-плоскости. Было обнаружено, что для определенных настроек процесса можно контролировать [001]-рост в пределах вторичной плоскости (плоскости перемещения сканера).

Согласно изобретению способ изготовления трехмерного металлического изделия/компонента включает стадии, на которых

а) последовательно наращивают указанные изделие/компонент из металлического базового материала проведением сканирования энергетическим лучом, тем самым

b) создают контролируемую ориентацию зерен в первичном и во вторичном направлении изделия/компонента,

с) причем вторичная ориентация зерен достигается применением конкретной картины сканирования энергетическим лучом, которая согласуется с профилем сечения изделия/компонента или с условиями локальной нагрузки на изделие/компонент.

Для настоящего изобретения является существенным, чтобы вторичная ориентация зерен согласовывалась с условиями характеристической нагрузки на компонент, например зависела от профиля сечения компонента.

В одном варианте исполнения представленного способа активный контроль вторичной ориентации зерен достигается на стадии, в которой траектории перемещения сканера проводят попеременно параллельно (в первом слое) и перпендикулярно (в следующем слое) и так далее направлению компонента, для которого желательно наименьшее значение модуля Юнга.

Более конкретно указанная технология аддитивного изготовления представляет собой селективное лазерное плавление (SLM), селективное лазерное спекание (SLS) или электронно-лучевое плавление (EBM). Указанная технология аддитивного изготовления на порошковой основе может быть использована для выращивания такого изделия, как лопасть или лопатка газовой турбины, полностью или частично, например выращивания лопаточного венца. Изделие также могло бы быть вставкой или испытательным образцом, используемыми, например, для процессов ремонта всего компонента в целом.

Когда в качестве технологии аддитивного изготовления используют селективное лазерное плавление SLM, селективное лазерное спекание SLS или электронно-лучевое плавление EBM, способ согласно изобретению включает следующие стадии, на которых:

а) создают трехмерную модель указанного изделия с последующим процессом послойного разделения для расчета сечений;

b) после этого направляют указанные рассчитанные сечения в управляющее устройство (15);

с) обеспечивают порошок указанного базового материала, например на основе никеля (Ni), который необходим для процесса;

d) готовят слой (12) порошка с постоянной и равномерной толщиной на пластинчатой подложке или на ранее обработанном порошковом слое;

е) выполняют плавление проведением сканирования энергетическим лучом (14) соответственно сечению указанных изделий согласно трехмерной модели, сохраняемой в управляющем устройстве (15);

f) понижают верхнюю поверхность предварительно сформированного сечения на толщину одного слоя (d);

g) повторяют указанные стадии от d) до f), пока не будет достигнуто последнее сечение согласно трехмерной модели; и

h) необязательно проводят термическую обработку указанного трехмерного изделия (11), в которой в стадии е) выполняют сканирование энергетическим лучом таким образом, чтобы

- векторы сканирования были перпендикулярными либо между последовательными слоями, либо между каждым из определенных участков (островков) слоя, тем самым создавая конкретную желательную вторичную кристаллографическую ориентацию зерен, или

- векторы сканирования имели произвольно выбранные углы между последовательными слоями или между каждым из определенных участков (островков) слоя, тем самым без создания конкретной вторичной кристаллографической ориентации зерен.

Фиг. 7 показывает полученные в оптическом микроскопе микрофотографии жаропрочного сплава на основе Ni в протравленном состоянии, и ориентационные карты, выведенные из сканограмм дифракции обратного рассеяния электронов (EBSD). В дополнение предпочтительная кристаллическая ориентация, полученная методом EBSD, представленная в виде полюсных фигур (001) и как обратные полюсные фигуры, показана в отношении направления «z» наращивания. Все ориентационные карты окрашены с использованием цветового ключа стандартной обратной полюсной фигуры (IPF) в отношении направления «z» наращивания. Можно видеть, что зерна не только показывают предпочтительную ориентацию вдоль z-оси, но и в пределах x-y-плоскости. Кроме того, вторичная кристаллографическая ориентация зерен соответствует применяемому перемещению лазера (например, 45° внутри x-y-плоскости).

При таком специализированном SLM-методе наращивания могут быть получены компоненты, например лопатка газовой турбины, которые имеют оптимизированные механические свойства во многих высоконагруженных областях. Для этой цели направления с наименьшими значениями модуля Юнга согласованы с условиями нагрузки на лопатку.

Существенно, что не только первичная, но также вторичная кристаллографическая ориентация зерен благоприятно согласуется с предполагаемой конфигурацией компонента, приводя к более продолжительному сроку службы при эксплуатации.

Активный контроль вторичной ориентации зерен достигается проведением траекторий перемещения сканера параллельно и перпендикулярно направлению компонента, где желательно наименьшее значение модуля Юнга. Угловое изменение направления траектории сканирования в различных слоях всегда должно составлять 90° или величину, кратную этому значению (смотри фиг. 2а, 2b).

Изобретение относится к тому обнаруженному факту, что вторичная кристаллографическая ориентация устанавливается с использованием векторов сканирования, которые перпендикулярны между каждым из слоев или между каждым из определенных участков (островков) слоя.

Также можно избавиться от предпочтительной вторичной ориентации (достигнуть невыраженной вторичной ориентации) с использованием векторов сканирования, которые параллельны в пределах каждого островка слоя и повернуты, например, на угол 63° в каждом последующем слое (смотри фиг. 4а, 4b), или с применением произвольных углов (смотри фиг. 4с, 4d), чтобы варьировать направление сканирования внутри каждого островка и каждого слоя. Оптимальная картина сканирования для невыраженной вторичной ориентации составляет 63°/хх°.

Важным аспектом настоящего изобретения является тот факт, что предпочтительные микроструктуры не должны быть сформированы во всем объеме компонента в целом. Вместо этого согласование может быть применено или исключено произвольным образом для различных зон, в зависимости от требований локальной механической целостности (MI). Это является преимуществом по сравнению с литьем по выплавляемым моделям или E-LMF, где контроль микроструктуры утрачивается, как только условия эпитаксильного роста уже более не имеют места, и происходит рост равноосных зерен.

Предпочтительно гранулометрический состав порошка, используемого в этих SLM-, SLS- или EBM-процессах, корректируют сообразно толщине слоя «d» для придания хорошей текучести, которая требуется для получения порошковых слоев с постоянной и равномерной толщиной «d».

Предпочтительно зерна порошка в порошке, используемом в этом способе, имеют сферическую форму. Порошок с точным гранулометрическим составом может быть получен просеиванием и/или с помощью веялки (воздушной сепарацией). Кроме того, порошок может быть получен с помощью газового или водяного распыления, технологического процесса с вращением электрода в плазме, механическим размалыванием и подобными способами порошковой металлургии.

В других случаях вместо порошка может быть применена суспензия.

Когда указанный высокотемпературный материал представляет собой сплав на основе никеля (Ni), могут быть использованы многочисленные, имеющиеся в продаже на рынке сплавы, такие как Waspaloy®, Hastelloy® X, IN617®, IN718®, IN625®, Mar-M247®, IN100®, IN738®, IN792®, Mar-M200®, B1900®, RENE 80®, Alloy 713®, Haynes 230®, Haynes 282®, или прочие разновидности.

Когда указанный высокотемпературный материал представляет собой сплав на основе кобальта (Со), могут быть использованы многочисленные, имеющиеся в продаже на рынке сплавы, такие как FSX 414®, X-40®, X-45®, MAR-M 509® или MAR-M 302®.

Когда указанный высокотемпературный материал представляет собой сплав на основе железа (Fe), могут быть использованы многочисленные, имеющиеся в продаже на рынке сплавы, такие как A 286®, Alloy 800 H®, N 155®, S 590®, Alloy 802®, Incoloy MA 956®, Incoloy MA 957® или PM 2000®.

В частности, эти сплавы могут содержать тонкодисперсные оксиды, такие как Y2O3, Al2O3, ThO2, HfO2, ZrO2.

В одном предпочтительном варианте исполнения компонент, изготовленный способом согласно изобретению, представляет собой лопасть или лопатку турбомашины. Лопасть/лопатка представляет собой деталь с аэродинамическим профилем. Регулирование ориентации зерен согласуется с аэродинамическим профилем, и регулирование вторичной ориентации зерен постепенно и непрерывно приспосабливается к форме аэродинамической поверхности. Это будет вести к очень хорошим механическим и усталостным характеристикам.

Механическое испытание и оценка микроструктуры показали, что образцы, выращенные SLM-способом или другим способом аддитивного изготовления, имеют характеристики высокой анизотропии. Путем сканирования и управления энергетическим лучом таким образом, что вторичная кристаллографическая ориентация зерен согласуется с предполагаемой конфигурацией компонента (согласование с условиями характеристической нагрузки), могут быть получены компоненты, которые имеют оптимизированные механические свойства в наиболее тяжело нагруженных областях. Для этой цели направления с наименьшими значениями модуля Юнга согласованы с условиями нагрузки на компонент.

СПИСОК ПОЗИЦИЙ

10 SLM-конфигурация

11 Изделие (трехмерное, 3D), компонент

12 Порошковый слой

13 Лазерное устройство

14 Лазерный луч

15 Управляющее устройство

d Толщина слоя (порошкового слоя)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОГО КОМПОНЕНТА | 2014 |

|

RU2590431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ | 2013 |

|

RU2566117C2 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

| Способ аддитивного сварочно-плавильного изготовления трёхмерных изделий и установка для его осуществления | 2017 |

|

RU2674588C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЖАВКИ РЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2690875C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МЕТАЛЛА ИЛИ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ В РЕЗУЛЬТАТЕ АДДИТИВНОГО ПРОИЗВОДСТВА С ПОСЛЕДУЮЩЕЙ ОПЕРАЦИЕЙ, ВКЛЮЧАЮЩЕЙ КОВКУ УКАЗАННЫХ ДЕТАЛЕЙ | 2015 |

|

RU2696108C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОНЕНТА С ИСПОЛЬЗОВАНИЕМ ПРОЦЕССА АДДИТИВНОГО ПРОИЗВОДСТВА | 2015 |

|

RU2699881C2 |

| Способ аддитивного изготовления трехмерной детали | 2017 |

|

RU2664844C1 |

| Способ аддитивного производства пористых имплантатов из никелида титана с управляемыми механическими характеристиками и биосовместимостью | 2024 |

|

RU2835297C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПОРИСТЫХ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2820145C1 |

Изобретение относится к технологии изготовления трехмерной металлической детали(11), представляющей собой деталь газовой турбины в виде лопатки, лопасти или теплового экрана, которая может быть использована в компрессоре, камере сгорания или турбинной секции газовой турбины. Деталь (11) последовательно выращивают из металлического базового материала (12) с помощью процесса аддитивного изготовления путем сканирования энергетическим лучом (14). Создают контролируемую ориентацию зерен по первичному и вторичному направлению детали (11). Вторичная ориентация зерен достигается применением конкретной картины сканирования энергетическим лучом (14) в последовательных слоях попеременно параллельно и перпендикулярно направлению, соответствующему наименьшему значению модуля Юнга. 2 н. и 10 з.п. ф-лы,7 ил.

1. Способ изготовления трехмерной металлической детали (11), включающий стадии, на которых

a) последовательно наращивают указанную деталь (11) из металлического базового материала (12) с помощью процесса аддитивного изготовления путем сканирования энергетического луча (14), при этом

b) создают контролируемую ориентацию зерен в направлении Z, перпендикулярном плоскости X-Y детали (11), и направлении в плоскости X-Y детали (11),

c) причем ориентацию зерен в плоскости X-Y детали создают путем сканирования энергетического луча (14) в соответствии с профилем ее сечения или условиями локальной нагрузки на деталь (11), при этом регулирование ориентации зерен в плоскости X-Y детали достигается проведением траекторий движения сканера в последовательных слоях попеременно, параллельно и перпендикулярно направлению, соответствующему наименьшему значению модуля Юнга в детали (1).

2. Способ по п. 1, отличающийся тем, что аддитивное изготовление представляет собой одно из селективного лазерного плавления (SLM), селективного лазерного спекания (SLS) или электронно-лучевого плавления (ЕВМ) с использованием металлического базового материала в виде порошка, при этом аддитивное изготовление включает стадии, на которых:

а) создают трехмерную модель указанной детали с последующим процессом послойного разделения для расчета сечений;

b) после этого направляют указанные рассчитанные сечения в управляющее устройство (15);

c) обеспечивают порошок указанного базового материала, который необходим для процесса;

d) получают слой (12) порошка с постоянной и равномерной толщиной на пластинчатой подложке или на ранее обработанном порошковом слое;

e) выполняют плавление проведением сканирования энергетического луча (14) на участке, соответствующем сечению указанной детали согласно трехмерной модели, сохраняемой в управляющем устройстве (15);

f) понижают верхнюю поверхность предварительно сформированного сечения на толщину одного слоя (d);

g) повторяют указанные стадии от с) до f), пока не будет достигнуто последнее сечение согласно трехмерной модели; и

h) проводят термическую обработку указанной трехмерной детали (11), причем на стадиях е) выполняют сканирование энергетического луча (14) таким образом, чтобы векторы сканирования были перпендикулярными между последовательными слоями или между каждым из определенных участков слоя с созданием конкретной кристаллографической ориентации зерен в плоскости X-Y детали.

3. Способ по п. 2, отличающийся тем, что корректируют гранулометрический состав указанного порошка сообразно толщине (d) слоя в указанном слое (12) порошка с обеспечением текучести, которая требуется для образования порошковых слоев (12) с постоянной и равномерной толщиной (d).

4. Способ по п. 2, отличающийся тем, что зерна порошка имеют сферическую форму, причем порошок с точным гранулометрическим составом получают просеиванием и/или с помощью веялки воздушной сепарацией.

5. Способ по п. 2, отличающийся тем, что указанный порошок создают с помощью процесса порошковой металлургии, в частности одного из газового или водяного распыления, технологического процесса с вращением электрода в плазме или механического размалывания.

6. Способ по п. 2, отличающийся тем, что в процессе аддитивного изготовления металлический базовый материал используют в виде суспензии.

7. Способ по п. 1, отличающийся тем, что указанный металлический базовый материал представляет собой одно из высокотемпературного сплава на основе никеля (Ni), сплава на основе кобальта (Со), сплава на основе железа (Fe) или их комбинации.

8. Способ по п. 7, отличающийся тем, что указанный сплав содержит тонко диспергированные оксиды, в частности один из Y2O3, Al2O3, ThO2, HfO2, ZrO2.

9. Способ по п. 1 или 2, отличающийся тем, что предпочтительное согласование ориентации зерен в плоскости X-Y детали применяют в предназначенных для этого локальных объемах.

10. Деталь (11), представляющая собой деталь газовой турбины в виде лопасти, лопатки или теплового экрана, и предназначенная для использования в компрессоре, камере сгорания или турбинной секции газовой турбины, изготовленная способом по любому из пп. 1-9.

11. Деталь (11) по п. 10, которая представляет собой деталь с аэродинамическим профилем, в котором регулирование ориентации зерен в плоскости X-Y детали согласуется с аэродинамическим профилем, причем регулирование ориентации зерен в плоскости X-Y детали постепенно и непрерывно соотносится с формой аэродинамического профиля.

12. Деталь (11) по п. 11, в которой регулирование ориентации зерен в плоскости X-Y детали согласовано с условиями локальной нагрузки на деталь.

Авторы

Даты

2016-02-10—Публикация

2013-11-21—Подача