Область техники настоящего изобретения

Настоящее изобретение относится к способу анализа углеводородного потока. В частности, настоящее изобретение относится к способу анализа углеводородного потока, например, потока сырой нефти, в режиме реального времени, в котором углеводородный образец пропускают по контуру пробоотбора. Способ может быть использован в качестве части способа регулирования, например, оптимизации крупномасштабной операции переработки, такой как операция обессоливания.

Предшествующий уровень техники настоящего изобретения

Когда из пласта добывают сырую нефть, она содержит воду и соли. При высоких температурах, которые могут присутствовать в процессе переработки сырой нефти, вода может гидролизовать соли с образованием кислот, вызывающих коррозию. Как правило, в сырой нефти присутствуют хлоридные соли, которые вызывают определенные проблемы, поскольку они могут производить хлористоводородную кислоту. Могут также присутствовать бромидные соли, которые могут производить бромистоводородную кислоту.

С течением времени вызывающие коррозию кислоты могут производить значительное повреждение перерабатывающего оборудования. Повреждение обычно наблюдают в трубопроводах, по которым сырая нефть перемещается из одной области переработки в другую. Для замены поврежденного перерабатывающего оборудования могут потребоваться значительные количества времени и средств. В некоторых случаях, например, где отсутствует обводная труба, потребуется полная остановка переработки сырой нефти в целях замены перерабатывающего оборудования.

Таким образом, оказывается желательным удаление солей из углеводородных текучих сред, таких как сырая нефть, перед операцией переработки. Для решения этой проблемы сырую нефть направляют в обессоливатель перед операцией переработки.

Перед направлением в обессоливатель, как правило, сырую нефть смешивают с промывочной водой. После введения в обессоливатель образуются фаза обессоленной сырой нефти и водная фаза. Водная фаза содержит воду (которая присутствовала в добытой сырой нефти, а также воду, которая была добавлена в углеводородный поток в течение переработки, такую как промывочная вода) и соль. Смешанный слой разделяется на две фазы. Данный слой представляет собой смесь водной фазы и фазы обессоленной сырой нефти.

Поток обессоленной сырой нефти и водный поток выводят из обессоливателя через отдельные трубопроводы. Как правило, эти потоки выводят из обессоливателя в точках, которые находятся на расстоянии от смешанного слоя, таким образом, чтобы сократить до минимума присутствие каких-либо водных компонентов в потоке обессоленной сырой нефти и наоборот.

Известны способы оптимизации процессов обессоливания. Например, часто добавляют деэмульгаторы, чтобы сократить до минимума смешанный слой и способствовать образованию отдельных углеводородной и водной фаз. Приложение электростатического поля к установке обессоливания может быть также использовано для содействия образованию отдельных фаз.

Однако оптимальные условия для осуществления процесса обессоливания и, по существу, для оптимизации других процессов переработки могут различаться в значительной степени в зависимости от состава сырой нефти. Таким образом, оказывается желательным отбор образца сырой нефти перед ее направлением в процесс переработки, такой как процесс обессоливания. Это позволяет оптимизировать процесс переработки в зависимости от конкретной используемой сырой нефти.

Хотя образец сырой нефти может быть получен и исследован перед ее направлением на переработку, иногда даже до ее приобретения, оказывается предпочтительным осуществление анализа сырой нефти в режиме реального времени. Это анализ часто осуществляют с применением контура пробоотбора, в котором образец сырой нефти отбирают из технологического потока, анализируют и возвращают в технологический поток.

Например, в документе GB 2170909 раскрыт способ исследования сырой нефти в режиме реального времени, в котором образец выделяется и циркулирует по контуру пробоотбора, который содержит теплообменник и плотномер.

В документе US 8,497,683 раскрыто устройство для спектроскопического анализа образца, которое содержит активно регулируемый теплообменник в последовательном соединении с возможностью переноса текучей среды со спектроскопическим анализатором и регулятор в сообщении с теплообменником. Данное устройство может быть использовано для измерения свойств образцов спектроскопическими методами, такими как спектроскопия ядерного магнитного резонанса, спектроскопия в инфракрасной и ближней инфракрасной области, а также спектроскопия комбинационного рассеяния.

Однако существующие способы отбора образцов сырой нефти в режиме реального времени страдают от ряда недостатков. В частности, с течением времени может происходить загрязнение контура, например, вокруг аналитического устройства, и в результате этого уменьшается точность анализа сырой нефти. Ранее считали, что это загрязнение вызвано неорганическими соединениями. Для защиты аналитического устройства от неорганических твердых веществ сырую нефть часто пропускают через фильтр, прежде чем ее направляют в аналитическое устройство. Однако в случаях сильного загрязнения фильтры в контуре пробоотбора могут закупориваться, полностью препятствуя любому анализу. В результате этого может пострадать оптимизация процесса переработки, которой подвергают сырую нефть.

Соответственно, существует потребность в улучшенном способе анализа в режиме реального времени для переработки исходного материала, такого как сырая нефть. Кроме того, требуется улучшенный способ регулирования процесса переработки, такого как процесс обессоливания.

Краткое раскрытие настоящего изобретения

В настоящее время неожиданно обнаружено, что загрязнение контура пробоотбора могут вызывать парафины, которые присутствуют в углеводородных текучих средах, таких как сырые нефти. Это противоречит существовавшему ранее убеждению, что неорганические соединения, которые присутствуют в сырой нефти, такие как сульфид железа, которые несут основную ответственность за загрязнение. Кроме того, обнаружено, что отложение парафинов может быть предотвращено посредством кондиционирования углеводородной текучей среды таким образом, что ее пропускают по меньшей мере по части контура пробоотбора, например, в те области, которые являются наиболее склонными к загрязнению, при температуре, составляющей более чем 120°C, и скорости потока, составляющей более чем 20 литров в минуту.

Соответственно, настоящее изобретение предлагает способ анализа углеводородного потока, в котором:

углеводородный образец отбирают из углеводородного потока;

углеводородный образец пропускают в аналитическое устройство при целевой температуре, составляющей более чем 120°C, и при целевой скорости потока, составляющей более чем 20 литров в минуту; и

углеводородный образец возвращают в углеводородный поток.

Кроме того, предложен способ регулирования операции переработки, в котором:

анализируют углеводородный поток, который представляет собой поток исходного материала или продукта операции переработки, с применение способа, описанного в настоящем документе; и

на основании анализа модифицируют или поддерживают условия, в которых углеводородный поток подвергают операции переработки.

Краткое описание фигур

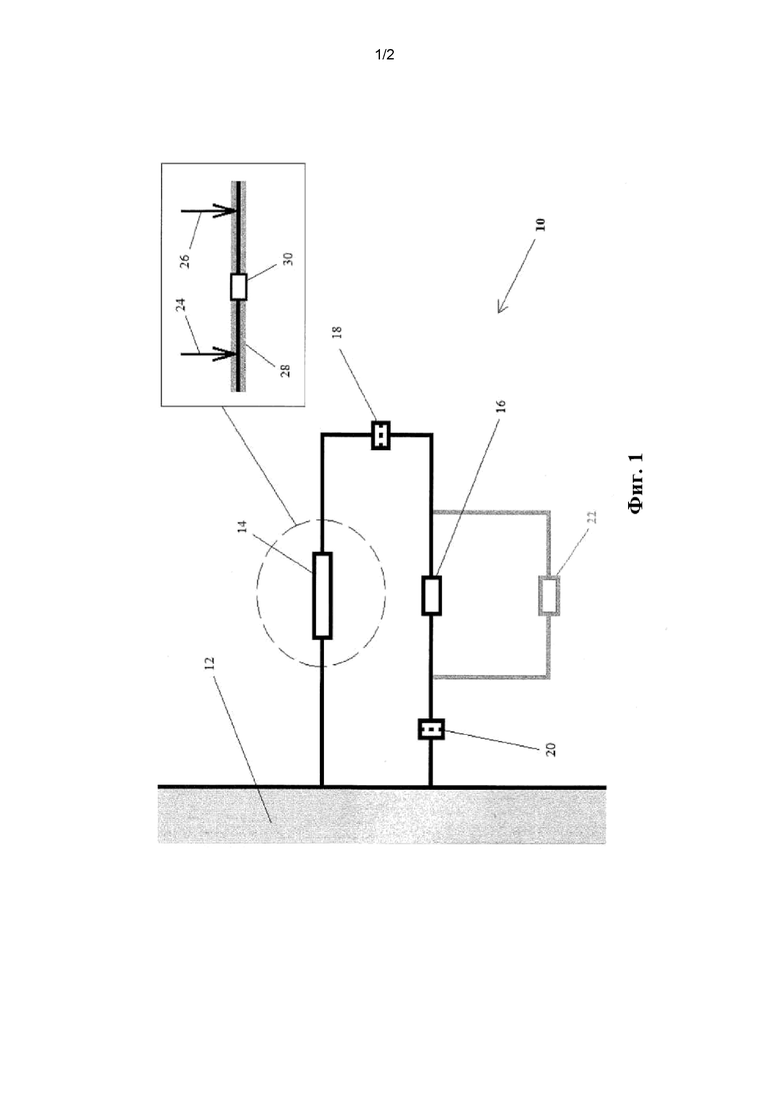

На фиг. 1 представлена схематическая диаграмма контура пробоотбора, который может быть использован в соответствии с настоящим изобретением; и

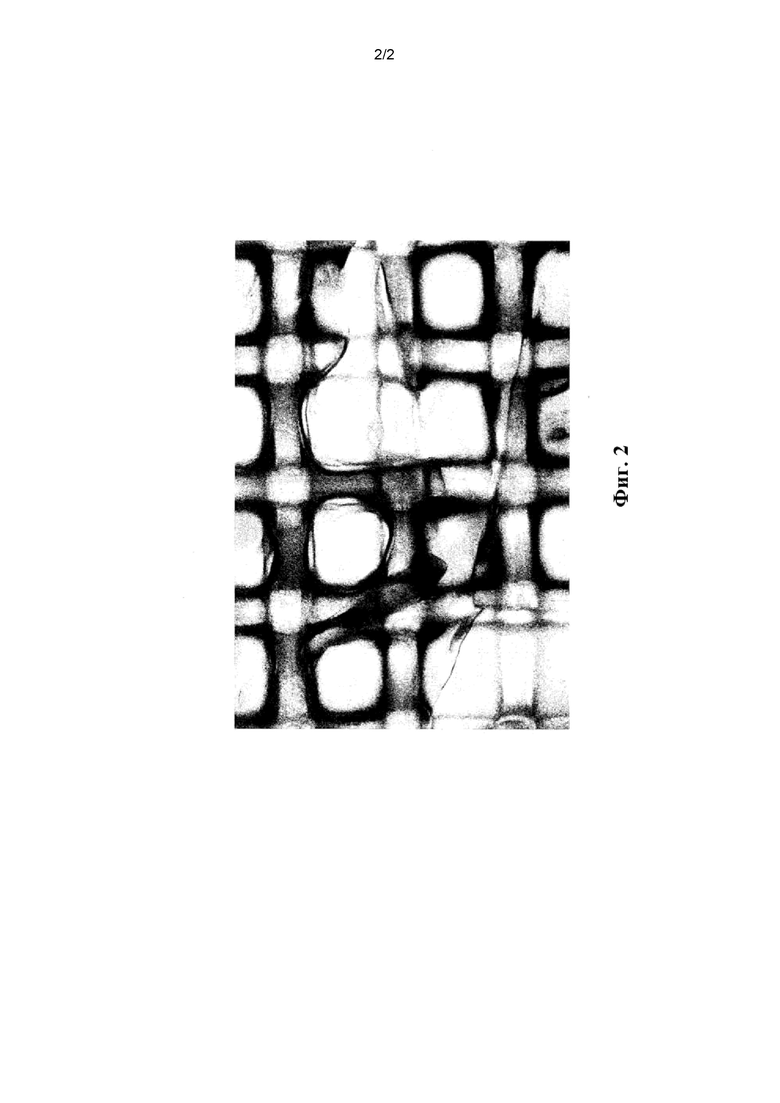

на фиг. 2 представлено изображение загрязнение парафином фильтра с отверстиями размером 100 мкм, вызванное введением 2000 мл сырой нефти в контакт с фильтром при 60°C.

Подробное раскрытие настоящего изобретения

В способе согласно настоящему изобретению отбирают углеводородный образец из углеводородного потока, анализируют образец и возвращают углеводородный образец в углеводородный поток. Таким образом, в способе согласно настоящему изобретению пропускают углеводородный образец по контуру пробоотбора. Согласно настоящему изобретению углеводородный образец кондиционируют таким образом, что его пропускают в аналитическое устройство при оптимальной температуре и скорости потока для уменьшения загрязнения.

Соответственно, способ, описанный в настоящем документе, может быть использован для уменьшения загрязнения, которое вызывают, например, парафины (например, индивидуально или в сочетании с асфальтенами и/или неорганическими твердыми веществами, такими как сульфид железа), в углеводородном контуре пробоотбора.

Отбор углеводородного образца из углеводородного потока

Способ согласно настоящему изобретению предусматривает стадию, на которой углеводородный образец отбирают из углеводородного потока. Понятно, что углеводородный образец будет обычно присутствовать в форме субпотока. В качестве углеводородного образца отбирают, как правило, менее чем 10%, предпочтительно менее чем 5% и предпочтительнее менее чем 1% объема углеводородного потока.

Углеводородный поток предпочтительно содержит парафины в количестве, составляющем более чем 0,1%, предпочтительнее более чем 0,5% и еще предпочтительнее более чем 1% по отношению к массе углеводородного потока. Углеводородный поток, как правило, содержит парафины в количестве, составляющем менее чем 25% по отношению к массе углеводородного потока. Содержание парафинов в углеводородном потоке может быть измерено согласно стандартам UOP 46-64 или ASTM D2500 и предпочтительно согласно стандарту ASTM D2500-16. Для наблюдения содержания парафинов могут быть также использованы методы ЯМР.

Углеводородный поток содержит асфальтены в количестве, составляющем предпочтительно более чем 0,1%, предпочтительнее более чем 2% и еще предпочтительнее более чем 5% по отношению к массе углеводородного потока. Содержание асфальтенов в углеводородном потоке может быть измерено согласно стандарту ASTM D6560-12. Помимо парафинов, которые присутствуют в углеводородном потоке, асфальтены могут также вносить свой вклад в загрязнение контура пробоотбора.

Углеводородный поток может также содержать неорганические соединения. Согласно предпочтительным вариантам осуществления углеводородный поток содержит сульфид железа, хотя углеводородный поток может также содержать глины и карбонаты кальция. Неорганические соединения могут также вносить свой вклад в загрязнение контура пробоотбора.

Углеводородный поток предпочтительно представляет собой поток сырой нефти. Согласно указанным вариантам осуществления образец, отбираемый из углеводородного потока, представляет собой образец сырой нефти. Поскольку сырая нефть содержит тяжелые компоненты, такие как парафины и асфальтены, а также неорганические компоненты, такие как сульфид железа, она вызывает загрязнение, когда проходит через контур пробоотбора.

Более тяжелые сырые нефти, т.е. нефти, имеющие более высокое содержание асфальтенов и парафинов, являются особенно активными в загрязнении.

Поток сырой нефти может представлять собой поток сырой нефти, который пропускают через производственный трубопровод, транспортировочный трубопровод или технологический трубопровод. Предпочтительно поток сырой нефти пропускают через технологический трубопровод, который представляет собой часть перерабатывающей аппаратуры.

Согласно некоторым вариантам осуществления в качестве сырой нефти может присутствовать неочищенная сырая нефть (также известная как дегазированная нефть, или резервуарная нефть). Неочищенная сырая нефть может быть получена посредством воздействия на добытую из подземного пласта сырую нефть (т.е. газированную нефть) атмосферных условий, например, температуры 20°C и давления 100 кПа. В ходе этого процесса удаляются газы, которые растворены в газированной нефти в подземных условиях. Следует понимать, что в ходе процессов, описанных в настоящем документе, неочищенную сырую нефть используют в неатмосферных условиях.

Предпочтительно образец неочищенной сырой нефти отбирают из потока сырой нефти перед добавлением в нее промывочной воды, например, промывочной воды, которая может быть использована в процессе обессоливания.

Образец неочищенной сырой нефти предпочтительно отбирают после того, как поток сырой нефти подвергают нагреванию, например, на линии подогрева. Это уменьшает расход энергии, которая требуется для поддержания температуры образца сырой нефти в контуре пробоотбора.

Согласно другим вариантам осуществления поток сырой нефти может представлять собой поток обессоленной сырой нефти. Как правило, поток обессоленной сырой нефти находится при более высокой температуре, чем поток неочищенной сырой нефти, и, таким образом, контур пробоотбора может расходовать меньшее количество энергии.

Углеводородный образец можно непрерывно отбирать из углеводородного потока. Однако обычно отказывается предпочтительным отбор углеводородного образца из углеводородного потока в периодическом режиме. Могут быть использованы клапаны для регулирования отбора углеводородного образца из углеводородного потока.

Пропускание углеводородного образца в аналитическое устройство

Углеводородный образец пропускают в аналитическое устройство при целевой температуре, составляющей более чем 120°C, и при целевой скорости потока, составляющей более чем 20 литров в минуту. Как упомянуто выше, считается, что указанные условия сокращают до минимума загрязнение и закупоривание аналитического устройства.

Углеводородный образец пропускают в аналитическое устройство при целевой скорости потока, составляющей более чем 20 литров в минуту. Углеводородный образец пропускают в аналитическое устройство при целевой скорости потока, составляющей предпочтительно более чем 25 литров в минуту и предпочтительнее более чем 30 литров в минуту. За счет поддержания высокой скорости потока образца предотвращают загрязнение контура пробоотбора парафинами. Углеводородный образец может быть пропущен в аналитическое устройство при целевой скорости потока, составляющей менее чем 90 литров в минуту, предпочтительно менее чем 75 литров в минуту и предпочтительнее менее чем 60 литров в минуту. Например, углеводородный образец может быть пропущен в аналитическое устройство при целевой скорости потока, составляющей от 35 до 40 литров в минуту.

Углеводородный образец может быть пропущен в аналитическое устройство при целевой скорости, составляющей более чем 0,5 м/с, предпочтительно более чем 1 м/с и предпочтительнее более чем 2 м/с. За счет поддержания относительно высокой целевой скорости образца предотвращают закупоривание контура пробоотбора парафинами. Углеводородный образец пропускают в аналитическое устройство при целевой скорости, составляющей предпочтительно менее чем 6 м/с и предпочтительнее менее чем 5 м/с, поскольку более высокие скорости могут оказаться несовместимыми с аналитическим устройством.

Скорость потока углеводородного образца может быть достигнута традиционными путями, например, посредством применения одного или нескольких насосов. Однако скорость потока предпочтительно регулируют посредством применения труб соответствующего размера, формы и длины. Скорость потока можно также регулировать посредством регулирования противодавления, применения ограничений отверстий и осуществления обводов. Согласно предпочтительным вариантам осуществления скорость потока образца наблюдают (и регулируют, если это необходимо), чтобы обеспечивать достижение целевой скорости потока. Скорость углеводородного образца можно также обеспечивать, регулировать и наблюдать одинаковым способом, например, чтобы обеспечивать достижение целевой скорости.

Трубопровод, через который углеводородный образец проходит в контуре пробоотбора, имеет длину, составляющую предпочтительно менее чем 50 м, предпочтительнее менее чем 40 и еще предпочтительнее менее чем 30 м. Трубопровод имеет диаметр, составляющий предпочтительно от 0,5 до 2 см и предпочтительнее от 0,8 до 1,3 см. Трубопровод предпочтительно представляет собой трубопровод из нержавеющей стали.

Углеводородный образец пропускают в аналитическое устройство при целевой температуре, составляющей более чем 120°C. Углеводородный образец пропускают в аналитическое устройство при целевой температуре, составляющей предпочтительно более чем 130°C и предпочтительнее более чем 135°C. Хотя при увеличении температуры уменьшается отложение парафинов, повышенные температуры могут уменьшать вязкость образца, вызывая отложение неорганических твердых веществ в контуре пробоотбора. Соответственно, углеводородный образец пропускают в аналитическое устройство при целевой температуре, составляющей предпочтительно менее чем 190°C, предпочтительнее менее чем 180°C и еще предпочтительнее менее чем 175°C. Например, углеводородный образец может быть пропущен в аналитическое устройство при целевой температуре, составляющей от 140 до 170°C. Указанные температуры неожиданно оказываются достаточными для уменьшения загрязнения парафинами, при этом сокращая до минимума загрязнение, вызываемое неорганическими твердыми веществами.

Целевая температура может быть достигнута посредством нагревания углеводородного образца. В подходящих способах нагревания углеводородного образца могут быть предусмотрены паровые змеевиковые нагреватели, электрические теплоспутниковые нагреватели, паровые теплоспутниковые нагреватели, электрические спиральные нагреватели и их комбинации.

Изоляция может быть также использована для сокращения до минимума тепловых потерь из углеводородного образца. Например, может быть использована футеровка трубопровода, через который углеводородный образец пропускают в контуре пробоотбора.

Согласно предпочтительным вариантам осуществления настоящего изобретения в способе предусмотрено наблюдение температуры углеводородного образца и, если температура углеводородного образца уменьшается ниже целевой температуры, нагревание углеводородного образца. Таким образом, может быть использовано термочувствительное устройство, которое обеспечивает обратную связь с нагревательным устройством.

Термочувствительное и нагревательное устройства предпочтительно расположены между точкой, в который углеводородный образец отбирают из углеводородного потока, и аналитическим устройством. Нагревательное устройство может быть расположено между точкой, в который углеводородный образец отбирают из углеводородного потока, и термочувствительным устройством, или оно может быть расположено между термочувствительным устройством и аналитическим устройством. Согласно некоторым вариантам осуществления нагревательное устройство расположено между точкой, в которой углеводородный образец отбирают из углеводородного потока, и термочувствительным устройством, а также между термочувствительным устройством и аналитическим устройством. Согласно вариантам осуществления множество термочувствительных устройств и множество нагревательных устройств расположены между точкой, в которой углеводородный образец отбирают из углеводородного потока, и аналитическим устройством.

Расход тепла, требуемого для достижения целевой температуры, будет находиться в прямой зависимости от первоначальной температуры образца. Для неочищенной сырой нефти обычно требуется значительно больший более расход тепла, чем для обессоленной сырой нефти, в частности, если образец отбирают из потока сырой нефти до линии подогрева. Как правило, температура неочищенной сырой нефти при отборе образца из потока сырой нефти составляет приблизительно 90°C или более, в то время как температура обессоленной сырой нефти составляет приблизительно 110°C или более.

Углеводородный образец обычно пропускают в аналитическое устройство (и предпочтительно содержат в контуре пробоотбора) ниже его температуры воспламенения. Таким образом, в способе согласно настоящему изобретению может быть предусмотрено повышение давления углеводородного образца перед его пропусканием в аналитическое устройство. Это предотвращает быстрое испарение более летучих компонентов в углеводородном образце при воздействии тепла. Углеводородный образец может быть пропущен в аналитическое устройство при целевом давлении, составляющем от 200 до 1500 кПа, предпочтительно от 250 до 1250 кПа и предпочтительнее от 400 до 1000 кПа.

Аналитическое устройство может быть использовано для измерения химического или физического свойства углеводородного потока или их комбинаций.

Подходящие свойства могут быть выбраны из содержания хлора, содержания серы, содержания воды, плотности, вязкости и содержания элементов-металлов (например, содержания кальция, железа, никеля и ванадия).

Подходящие аналитические устройства представляют собой рентгеновские дифракционные (РД) устройства (например, для измерения содержания хлора, содержания серы и содержания элементов-металлов), микроволновые аналитические устройства (например, для измерения содержания воды) и расходомер Кориолиса или плотномер (например, для измерение плотности и вязкости).

Предпочтительно аналитическое устройство измеряет содержание хлора углеводородного образца. Примеры подходящих РД устройств для измерения содержания хлора углеводородного образца представляют собой устройства Clora®, которые поставляет компания X-Ray Optical Systems (известная как XOS). Этот вариант осуществления является особенно предпочтительным, когда углеводородный поток представляет собой поток исходного материала или продукта обессоливателя, поскольку он обеспечивает изменение или сохранение условий в обессоливателе в целях оптимизации процесса обессоливания.

Углеводородный образец может быть пропущен в одно аналитическое устройство, или он может быть пропущен по меньшей мере в два аналитические устройства. Согласно некоторым вариантам осуществления углеводородный образец может быть последовательно пропущен по меньшей мере в два аналитические устройства. Согласно другим вариантам осуществления углеводородный образец может быть разделен на субобразцы, причем каждый из субобразцов пропускают в аналитическое устройство параллельно.

Углеводородный образец предпочтительно фильтруют, прежде чем его пропускают в аналитическое устройство. Это позволяет удалять твердые вещества из углеводородного образца перед его анализом.

Фильтр может иметь размер ячеек, составляющий от 25 до 2000 мкм, предпочтительно от 50 до 1000 мкм и предпочтительнее от 80 до 500 мкм.

Чтобы сократить до минимума загрязнение фильтра, углеводородный образец предпочтительно фильтруют при целевой температуре и целевой скорости потока. Кроме того, углеводородный образец предпочтительно поддерживают при целевой температуре и целевой скорости потока между фильтром и аналитическим устройством. Углеводородный образец также предпочтительно фильтруют и предпочтительно поддерживают при целевой скорости и/или целевом давлении между фильтром и аналитическим устройством.

Хотя поддержание углеводородного образца при целевой температуре и целевой скорости потока (и других необязательных целевых условиях, таких как целевая скорость и целевое давление) уменьшает степень загрязнения, которое происходит в контуре пробоотбора, некоторое загрязнение может все же происходить. Соответственно, согласно предпочтительным вариантам осуществления любые используемые фильтры подвергают обратной промывке, т. е. процессу, в котором промывочную среду пропускают через фильтр в направлении, противоположном направлению, в котором углеводородный образец пропускают через фильтр.

Среду для обратной промывки предпочтительно поддерживают при целевой температуре углеводородного образца.

Среда для обратной промывки может представлять собой любую подходящую текучую среду, такую как углеводородная текучая среда (например, сырая нефть или дизельное топливо) или азот. Среда для обратной промывки предпочтительно представляет собой такую же текучую среду, как среда углеводородного потока и углеводородного образца. Согласно указанным вариантам осуществления среда для обратной промывки может быть выведена из углеводородного потока.

Возврат углеводородного образца в углеводородный поток

После того, как углеводородный образец отбирают и анализируют с применением аналитического устройства, его возвращают в углеводородный поток.

Углеводородный образец может быть подвергнут фильтрованию после того, как его пропускают в аналитическое устройство, но до его возврата в углеводородный поток. Фильтр может иметь размер отверстий, составляющий от 25 до 2000 мкм, предпочтительно от 50 до 1000 мкм и предпочтительнее от 75 до 500 мкм.

Как в случае фильтра перед аналитическим устройством, углеводородный образец предпочтительно фильтруют при целевой температуре и целевой скорости потока, а также предпочтительнее поддерживают при целевой температуре и целевой скорости потока между аналитическим устройством и фильтром. Кроме того, углеводородный образец предпочтительно поддерживают между аналитическим устройством и фильтром и предпочтительно фильтруют при целевой скорости и/или целевом давлении.

Согласно вариантам осуществления, в которых повышают давление углеводородного образца, давление углеводородного образца может быть снижено перед тем, как его возвращают в углеводородный поток.

Соответственно, согласно некоторым вариантам осуществления настоящего изобретения в способе предусматривают сжатие углеводородного образца, пропускание сжатого углеводородного образца в аналитическое устройство, снижение давления углеводородного образца и возврат углеводородного образца при пониженном давлении в углеводородный поток.

В качестве альтернативы, например, когда неочищенный образец представляет собой неочищенную сырую нефть, может быть предусмотрен возврат в поток неочищенной сырой нефти ниже по потоку относительно смесительного клапана в двухступенчатом обессоливателе без снижения давления.

Когда углеводородный образец отбирают из углеводородного потока в периодическом режиме, могут быть использованы клапаны для регулирования возврата углеводородного образца в углеводородный поток.

Применение контура пробоотбора для регулирования условий переработки углеводородного потока

Способ согласно настоящему изобретению может быть использован в качестве части способа регулирования операции переработки. Согласно данному способу углеводородный поток который, который представляет собой поток исходного материала или продукта операции переработки, анализируют с применением способа, описанного в настоящем документе. На основании анализа можно модифицировать или поддерживать условия, в которых углеводородный поток подвергают операции переработки.

Согласно предпочтительным вариантам осуществления операция переработки представляет собой операцию обессоливания, которую осуществляют в установке обессоливания. Согласно указанным вариантам осуществления сырую нефть предпочтительно присутствует в качестве потока исходного материала или продукта операция обессоливания, и предпочтительно измеряют содержание хлора в исходном материале.

Согласно настоящему изобретению может быть использована любая традиционная установка обессоливания. Установка обессоливания, как правило, имеет впуск, выпуск углеводородов и выпуск воды. В способе согласно настоящему изобретению углеводородный поток, воду и соль вводят в обессоливатель через впуск. Углеводородную фазу выпускают из обессоливателя через выпуск углеводородов. Водную фазу выпускают из обессоливателя через выпуск воды.

Условия, в которых работает обессоливатель, можно модифицировать или поддерживать на основании содержания хлора в сырой нефти. Предпочтительно условия модифицируют. Например, могут быть модифицированы следующие условия операции обессоливания: количество промывочной воды, которую добавляют в исходный материал, количество или тип добавок (таких как деэмульгаторы), которые добавляют в исходный материал, степень перемешивания, которому подвергают исходный материал и промывочную воду и/или добавки перед введением в установку обессоливания, температура в установке обессоливания, давление в установке обессоливания, и электростатическое поле, которое применяют в установке обессоливания.

Способ регулирования операции обессоливания может быть использован для оптимизации операции обессоливания. В некоторых случаях способом согласно настоящему изобретению операцию обессоливания оптимизируют посредством увеличения пропорции соли, которую удаляют из углеводородного потока в ходе обессоливания. Оптимизированная операция обессоливания предпочтительно снижает полную концентрацию неорганических хлоридов до менее чем 5 ч./млн. Когда операция обессоливания представляет собой двухступенчатый процесс, полная концентрация неорганических хлоридов может быть снижена до менее чем 2 ч./млн. Операция обессоливания может быть также оптимизирована посредством повышения эффективности. Повышение эффективности предусматривает увеличение пропускной способности, уменьшение расхода энергии для осуществления процесса обессоливания и сокращение стоимости аппаратуры, применяемой для осуществления процесса обессоливания.

Способ согласно настоящему изобретению может быть также использован для оптимизации процессов переработки, которые осуществляют ниже по потоку относительно обессоливателя, и которым благоприятствует улучшение операции обессоливания. Например, способы, описанные в настоящем документе, могут быть предназначены для уменьшения загрязнения печи и для увеличения срока службы катализаторов, которые используют для переработки ниже по потоку относительно обессоливателя, например, катализаторов, присутствующих в технологических установках, таких как установка крекинга с псевдоожиженным катализатором (КПК).

Далее настоящее изобретение будет описано со ссылкой на сопровождающие неограничительные фигуры и примеры.

На фиг. 1 представлена диаграмма контура пробоотбора (10) для применения в соответствии со способом настоящего изобретения. В контуре пробоотбора присутствуют установка (14) кондиционирования образца, аналитическое устройство (16) и два фильтра (18, 20). Установка (14) кондиционирования образца содержит датчики (24, 26) и нагревательное устройство (30). Дополнительное аналитическое устройство (22) представлено в качестве части необязательного субконтура.

Трубопровод, через который углеводородный образец пропускают в контур пробоотбора (10), покрыт изолирующей футеровкой (28), который представляет только вставка на фиг. 1. Это способствует поддержанию углеводородного образца при целевой температуре.

В процессе применения углеводородный образец отбирают из углеводородного потока (12) и пропускают в установку (14) кондиционирования образца. Датчики (24, 26) в установке (14) кондиционирования образца измеряют температуру углеводородного образца, и нагревательное устройство (30) обеспечивает дополнительное тепло для углеводородного образца, если это необходимо. Датчик (24) используют, чтобы определять, следует ли вводить дополнительное тепло посредством нагревательного устройства (30), в то время как датчик (26) используют для проверки достаточности вводимого тепла.

Углеводородный образец затем пропускают через фильтр (18) при целевой температуре и скорости потока (хотя это не представлено, контур пробоотбора на фиг. 1 может содержать устройства, например, насосы, чтобы поддерживать углеводородный образец при целевой скорости потока). Фильтр (18) отделяет любые крупные твердые частицы, такие как любые неорганические твердые вещества, которые могут присутствовать в углеводородном образце.

Углеводородный образец поддерживают при целевой температуре и целевой скорости потока, когда его пропускают в аналитическое устройство (16). Контур пробоотбора, представленный на фиг. 1, содержит необязательный субконтур, в котором присутствует дополнительное аналитическое устройство (22). Когда используют субконтур, углеводородный образец разделяют на субобразцы и пропускают в аналитические устройства (16, 22) параллельно.

Углеводородный образец затем пропускают через фильтр (20), отделяющий любые твердые вещества, которые могут образовываться в контуре пробоотбора (10), из углеводородного образца, прежде чем его направляют обратно в углеводородный поток (12).

Примеры

Пример 1. Доказательство ответственности парафинов за загрязнение

Свежие фильтры (100 мкм и 120 мкм) устанавливали до и после аналитического устройства в контуре пробоотбора сырой нефти. Образец сырой нефти первоначально пропускали при скорости потока, составляющей более чем 20 литров в минуту. Образец сырой нефти не подвергали какому-либо нагреванию, и для поддержания ее температуры в контуре пробоотбора не была использована какая-либо изоляция. По мере увеличения загрязнения фильтров уменьшалась скорость потока образца сырой нефти в контуре пробоотбора. Поскольку любое тепло в контуре пробоотбора обеспечивала только сырая нефть, уменьшение скорости ее потока также приводило к уменьшению температуры в контуре пробоотбора. Контур пробоотбора выходил из строя вследствие закупоривания фильтров в течение двух недель.

Микроскопическое исследование фильтров неожиданно показало, что основное загрязнение вызывали парафины при минимальном участии неорганических веществ. Хотя известно, что сырые нефти содержат парафин, оказалось неожиданным, что достаточное количество парафина агломерировалось в форме частиц, приводящих к закупориванию фильтров.

Чтобы подтвердить природу загрязнения, проводили также маломасштабные исследования, используя фильтр с отверстиями размером 100 мкм. При 60°C с фильтрами вводили в контакт 2000 мл сырой нефти. На фиг. 2 представлено изображение фильтра после одного из исследований. На изображении можно четко видеть присутствие парафина на фильтре.

Пример 2. Исследование условий, подходящих для уменьшения накопления парафина

Проводили маломасштабные исследования, чтобы исследовать воздействие температуры на загрязнение фильтров с отверстиями размером 100 мкм и 120 мкм. При температуре в диапазоне от 40 до 95°C с фильтрами вводили в контакт 20 мл сырой нефти. Для фильтров с отверстиями размером 100 мкм наблюдали более высокие степени загрязнения в исследованиях, проводимых при 40°C и 60°C, чем в исследовании, проводимом при 95°C, хотя загрязнение присутствовало при всех температурах. Для фильтров с отверстиями размером 120 мкм также наблюдали более высокие степени загрязнения в исследованиях, проводимых при 40°C и 60°C, чем в исследовании, проводимом при 95°C. Исследования демонстрируют, что при 95°C загрязнение уменьшается, но все же присутствует на фильтрах. Соответственно, считается необходимым повышение температуры кондиционирования сырой нефти, например, до температуры, составляющей более чем 120°C.

Для более точного исследования использовали образец сырой нефти большего размера. При 60°C 2000 мл сырой нефти вводили в контакт с фильтрами с отверстиями размером 100 мкм. Затем фильтры подвергали обратной промывке дизельным топливом и высушивали при 60°C и при 95°C. Результаты эксперимента представлены в следующей таблице:

Можно видеть, что обратная промывка удаляет некоторые, хотя и не все парафиновые отложения, причем при повышении температуры среда для обратной промывки удаляет твердые вещества в более высокой пропорции. Соответственно, хотя обратная промывка может представлять собой подходящее средство для применения в удалении твердых веществ, тем не менее, считается необходимым предотвращение накопления парафинов.

Для предотвращения накопления парафинов предложено кондиционирование углеводородной текучей среды таким образом, что ее пропускают через фильтры и аналитическое устройство при температуре, составляющей более чем 120°C, и при скорости потока, составляющей более чем 25 литров в минуту.

Пример 3. Испытание способа кондиционирования образца

Проводили полномасштабную операцию обессоливания. Контур пробоотбора использовали для отбора и анализа образца из потока сырой нефти, что представляло собой часть операции обессоливания. Образец пропускали через фильтр и в аналитическое устройство при температуре, составляющей более чем 120°C, и скорости потока, составляющей более чем 20 литров в минуту. Наблюдали уменьшение закупоривания фильтра.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПТИМИЗАЦИЯ УДАЛЕНИЯ КАЛЬЦИЯ | 2018 |

|

RU2776251C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕССОЛИВАНИЯ | 2016 |

|

RU2745291C2 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ ДАЛЬНЕЙШЕЙ ПЕРЕРАБОТКИ | 2003 |

|

RU2261263C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОКИСЛОТНЫХ СЫРЫХ НЕФТЕЙ | 2018 |

|

RU2706426C1 |

| ЭМУЛЬСИИ ТИПА МАСЛО В ВОДЕ | 2016 |

|

RU2731091C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СМАЗОЧНОГО МАСЛА, КАТАЛИЗАТОР | 1993 |

|

RU2116332C1 |

| СПОСОБ ОЧИСТКИ НЕЙТРАЛЬНОГО ОЛИГОСАХАРИДА ГРУДНОГО МОЛОКА С ПРИМЕНЕНИЕМ ХРОМАТОГРАФИИ С СИМУЛИРОВАННЫМ ДВИЖЕНИЕМ НЕПОДВИЖНОЙ ФАЗЫ | 2014 |

|

RU2685537C2 |

| ГИДРООБРАБОТКА ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ В ЗАПОЛНЕННЫХ ЖИДКОСТЬЮ РЕАКТОРАХ | 2011 |

|

RU2575120C2 |

| ПРОГНОЗИРОВАНИЕ ВЫСОКОТЕМПЕРАТУРНОГО ОСАЖДЕНИЯ АСФАЛЬТЕНОВ | 2016 |

|

RU2732015C2 |

| СПОСОБ УЛУЧШЕНИЯ НИЗКОТЕМПЕРАТУРНЫХ СВОЙСТВ И УВЕЛИЧЕНИЯ ВЫХОДА СРЕДНЕДИСТИЛЛЯТНОГО ИСХОДНОГО СЫРЬЯ ЧЕРЕЗ ПОЛНОСТЬЮ ЖИДКОСТНУЮ ГИДРООЧИСТКУ И ДЕПАРАФИНИЗАЦИЮ | 2014 |

|

RU2649389C2 |

Предложен способ уменьшения накопления парафинов в контуре пробоотбора для анализа углеводородного потока, в котором: углеводородный образец отбирают из углеводородного потока; углеводородный образец пропускают в аналитическое устройство при целевой температуре, составляющей более чем 120°C, при целевой скорости потока, составляющей более чем 20 литров в минуту, и при целевой скорости, составляющей более чем 0,5 м/с; и углеводородный образец возвращают в углеводородный поток. Также предложен способ управления процессом обессоливания, в котором: анализируют углеводородный поток, который представляет собой поток исходного материала или продукта процесса переработки, с применением способа, который описан выше. Технический результат - предоставление улучшенного способа анализа в режиме реального времени для переработки исходного материала, такого как сырая нефть, и улучшенного способа регулирования процесса переработки, такого как обессоливание. 2 н. и 19 з.п. ф-лы, 2 ил., 1 табл., 3 пр.

1. Способ уменьшения накопления парафинов в контуре пробоотбора для анализа углеводородного потока, в котором:

углеводородный образец отбирают из углеводородного потока;

углеводородный образец пропускают в аналитическое устройство при целевой температуре, составляющей более чем 120°C, при целевой скорости потока, составляющей более чем 20 литров в минуту, и при целевой скорости, составляющей более чем 0,5 м/с; и

углеводородный образец возвращают в углеводородный поток.

2. Способ по п. 1, в котором в аналитическое устройство пропускают углеводородный образец ниже его температуры воспламенения.

3. Способ по п. 1 или 2, в котором углеводородный поток представляет собой поток сырой нефти.

4. Способ по любому из пп. 1-3, в котором углеводородные образцы отбирают из углеводородного потока в периодическом режиме.

5. Способ по любому из пп. 1-4, в котором углеводородный образец пропускают в аналитическое устройство при целевой скорости потока, составляющей более чем 25 литров в минуту и предпочтительно более чем 30 литров в минуту.

6. Способ по любому из пп. 1-5, в котором углеводородный образец пропускают в аналитическое устройство при целевой скорости потока, составляющей менее чем 90 литров в минуту, предпочтительно менее чем 75 литров в минуту и предпочтительнее менее чем 60 литров в минуту.

7. Способ по любому из пп. 1-6, в котором углеводородный образец пропускают в аналитическое устройство при целевой скорости, составляющей более чем 1 м/с и предпочтительнее более чем 2 м/с.

8. Способ по любому из пп. 1-7, в котором углеводородный образец пропускают в аналитическое устройство при целевой скорости, составляющей менее чем 6 м/с и предпочтительно менее чем 5 м/с.

9. Способ по любому из пп. 1-8, в котором углеводородный образец пропускают в аналитическое устройство при целевой температуре, составляющей более чем 130°C и предпочтительно более чем 135°C.

10. Способ по любому из пп. 1-9, в котором углеводородный образец пропускают в аналитическое устройство при целевой температуре, составляющей менее чем 190°C, предпочтительно менее чем 180°C и предпочтительнее менее чем 175°C.

11. Способ по любому из пп. 1-10, в котором углеводородный образец нагревают с помощью нагревательного устройства таким образом, что он достигает целевой температуры.

12. Способ по п. 11, в котором температуру углеводородного образца наблюдают с помощью термочувствительного устройства, и, если она уменьшается ниже целевой температуры, углеводородный образец нагревают.

13. Способ по п. 12, в котором термочувствительное устройство и нагревательное устройство расположены между точкой, в которой углеводородный образец отбирают из углеводородного потока, и аналитическим устройством.

14. Способ по любому из пп. 1-13, в котором повышают давление углеводородного образца, пропускают сжатый углеводородный образец в аналитическое устройство и необязательно снижают давление углеводородного образца перед тем, как его возвращают в углеводородный поток.

15. Способ по любому из пп. 1-14, в котором используют аналитическое устройство, чтобы измерить химическое свойство углеводородной текучей среды, физическое свойство углеводородной текучей среды или их комбинации.

16. Способ по п. 15, в котором аналитическое устройство измеряет содержание хлора в углеводородной текучей среде.

17. Способ по любому из пп. 1-16, в котором углеводородный образец пропускают через фильтр, прежде чем его пропускают в аналитическое устройство.

18. Способ по п. 17, в котором углеводородный образец фильтруют при целевой температуре и целевой скорости потока, и углеводородный образец предпочтительно поддерживают при целевой температуре и целевой скорости потока между фильтром и аналитическим устройством.

19. Способ по п. 17 или 18, в котором фильтр подвергают обратной промывке с применением среды для обратной промывки.

20. Способ по п. 19, в котором среда для обратной промывки находится при целевой температуре углеводородного образца.

21. Способ управления процессом обессоливания, в котором:

анализируют углеводородный поток, который представляет собой поток исходного материала или продукта процесса переработки, с применением способа по любому из пп. 1-20; и

на основании анализа модифицируют или поддерживают условия, в которых углеводородный поток подвергают процессу переработки.

| US 2016047792 A1, 18.02.2016 | |||

| US 2014020453 A1, 23.01.2014 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛАЛКАНОВ И СМАЗКА НА ИХ ОСНОВЕ | 2000 |

|

RU2237647C2 |

Авторы

Даты

2022-02-01—Публикация

2017-06-21—Подача