ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Область раскрытия

Данное раскрытие относится к полностью жидкостным каталитическим гидрообработкам с высоким выходом для производства среднедистиллятного топлива с пониженным содержанием серы и/или азота и улучшенными низкотемпературными свойствами.

Описание известного уровня техники

Мировой спрос на дизельное топливо, в частности, на среднее дизельное топливо с низким содержанием серы (LSD)и в особенностина дизельное топливо с ультранизким содержанием серы (ULSD)быстро возрос с повышением распространения транспортных топлив и снижением в использовании нефтяного топлива. Постановления в отношении транспортных топлив были приняты с тем, чтобы значительно снизить содержание серы в дизельном топливе. Существуют другие находящиеся на рассмотрении правила, призывающие к сокращению содержания серы также во внедорожном дизельном топливе. Таким образом, существует растущая потребность в улучшенных продуктах дизельных топлив, включая LSD и ULSD. Для удаления серы и азота из углеводородного исходного материала используется гидрообработка (или гидроочистка), такая как гидродесульфуризация и гидроденитрогенизация соответственно.

Помимо этого, в холодном климате существует потребность в дизельных топливах с улучшенными низкотемпературными свойствами, такими как улучшенная температура помутнения, температура застывания и температура закупорки холодного фильтра. Такие улучшенные низкотемпературные свойства можно получить с помощью технологий депарафинизации.

Традиционные трех-фазные установки гидрообработки, используемые для гидрообработки и гидрокрекинга высокого давления и общеизвестные как реакторы с орошаемым слоем, требуют перевода водорода из газовой фазы в жидкую фазу, где он будет доступен для реакции с углеводородным сырьем на поверхности катализатора. Эти установки являются дорогостоящими, требуют больших количеств водорода, большая часть которого должна подвергаться рециркуляции через дорогостоящие водородные компрессоры, и приводят к значительному коксообразованию на поверхности катализатора и деактивации катализатора.

Альтернативные подходы к гидрообработке включают гидроочистку и гидрокрекинг в системе с однократным циркуляционным потоком, как предложено Thakkar и др. в “LCO Upgrading A Novel Approach for Greater Value and Improved Returns” AM, 05-53, NPRA, (2005). Thakkar с соавторами раскрывает повышение качества легкого рециклового газойля (LCO) до смеси продуктов - сжиженного нефтяного газа (LPG), бензина и дизельного топлива. Thakkar и др. раскрывают получение дизельного топлива с низким содержанием серы (ULSD). Однако Thakkar с соавторами используют традиционные реакторы с орошаемым слоем, которые требуют больших количеств водорода и технологического оборудования большого размера, такого, как большой газовый компрессор для циркуляции газообразного водорода. В раскрываемом способе гидрокрекинга получают значительные количества легкого газа и лигроина. Дизельное топливо составляет всего лишь приблизительно 50% или менее от общего количества жидкого продукта, в котором в качестве исходного материала используется LCO.

В патенте США № 6123835, на имя Ackerson, объект изобретения которого включен в данный документ с использованием ссылки, раскрыта система заполненной жидкостью, двухфазной гидрообработки, в которой исключена необходимость циркуляции водорода через катализатор. В заполненной жидкостью двухфазной системе гидрогенизационной переработки растворитель (или рециркулируемая часть подвергаемого гидрогенизационной переработке жидкого стока) выступает в роли разбавителя и смешивается с углеводородным сырьем. Водород растворяют в смеси сырье/разбавитель для обеспечения водорода в жидкой фазе. Весь необходимый для реакции гидрогенизационной переработки водород доступен в растворе. Таким образом, не требуется дополнительный водород, избегается рециркуляция водорода и избегается работа реактора в режиме орошаемого слоя.

В публикации заявки на патент США № 2012/0004477 (US' 477) раскрыто то, что углеводородное сырье можно подвергать гидроочистке в непрерывном газофазном окружении для снижения содержания серы и азота, и затем подвергать депарафинированию в жидкостном реакторе непрерывного действия. В US ‘477 раскрыто то, что жидкостный реактор непрерывного действия может выгодно работать таким образом, при котором избегается необходимость в петле рециркуляции водорода. Раскрытый способ получения топливного продукта дизельного топлива включает введение исходного сырья в контакт с катализатором гидрообработки в эффективных для гидрообработки условиях в реакторе гидрообработки, содержащем непрерывную газовую фазу, с получением гидропереработанного вытекающего потока; разделение гидропереработанного вытекающего потока на по меньшей мере гидропереработанный жидкий продукт и газофазный продукт (газофазный продукт может включать H2, H2S, и NH3) с получением гидропереработанного входящего потока депарафинизации, и введение в контакт гидропереработанного входящего потока депарафинизации с катализатором депарафинизации при эффективных условиях для каталитической депарафинизации в жидкостном реакторе непрерывного действия с образованием депарафинизированного вытекающего потока с низкотемпературным свойством, которое по меньшей мере приблизительно на 5°C меньше, чем соответствующее низкотемпературное свойство исходного сырья. Газофазный продукт можно применять для обеспечения рециркулированного водорода для стадии гидрообработки и/или части, смешанной с гидропереработанным вытекающим потоком с образованием гидропереработанного входящего потока депарафинизации.

В публикации заявки на патент США № 2010/0176027 (US' 027) раскрыт интегрированный процесс производства дизельного топлива из исходных материалов, включая производство дизельного топлива в кислой среде. Возможность перерабатывать исходное сырье в условиях более высокого содержания серы и/или азота позволяет снизить затраты на переработку и увеличивает гибкость в выборе пригодного исходного сырья. Помимо этого, в раскрытом варианте осуществления продукт из стадии гидрообработки сливается самотеком непосредственно в зону реакции каталитической депарафинизации. Между стадиями гидрообработки и каталитической депарафинизации не требуется разделения. Раскрыты конкретные катализаторы, более устойчивые к примесям, таким как сера и азот, по сравнению с традиционными катализаторами депарафинизации.

Хотя в области гидрообработки и депарафинизации дизельного топлива сделаны существенные улучшения, продолжается поиск более устойчивых, экономичных способов производства LSD и ULSD с улучшенными низкотемпературными свойствами.

КРАТКОЕ ОПИСАНИЕ РАСКРЫТИЯ

Данное раскрытие обеспечивает способ снижения содержания серы и/или азота исходного сырья среднедистиллятного топлива с высоким выходом при заполнении жидкостью и улучшения по меньшей мере одного низкотемпературного свойства исходного сырья среднедистиллятного топлива. Полностью жидкостный способ включает стадии: (a) введения в контакт исходного сырья с (i) разбавителем и (ii) водородом с получением смеси исходного сырья/разбавителя/водорода, в которой водород растворяют в смеси для обеспечения жидкого сырья; (b) введения в контакт смеси исходного сырья/разбавителя/водорода с катализатором гидрообработки в первой реакционной зоне, с получением первого эффлюента продукта; и (c) введения в контакт первого эффлюента продукта с катализатором депарафинизации во второй реакционной зоне, с получением второго эффлюента продукта, содержащего лигроин и среднедистиллятный продукт; где среднедистиллятный продукт имеет по меньшей мере одно улучшенное низкотемпературное свойство по сравнению с исходным сырьем среднедистиллятного топлива и имеет выход по меньшей мере 85 масс. %.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКОГО МАТЕРИАЛА

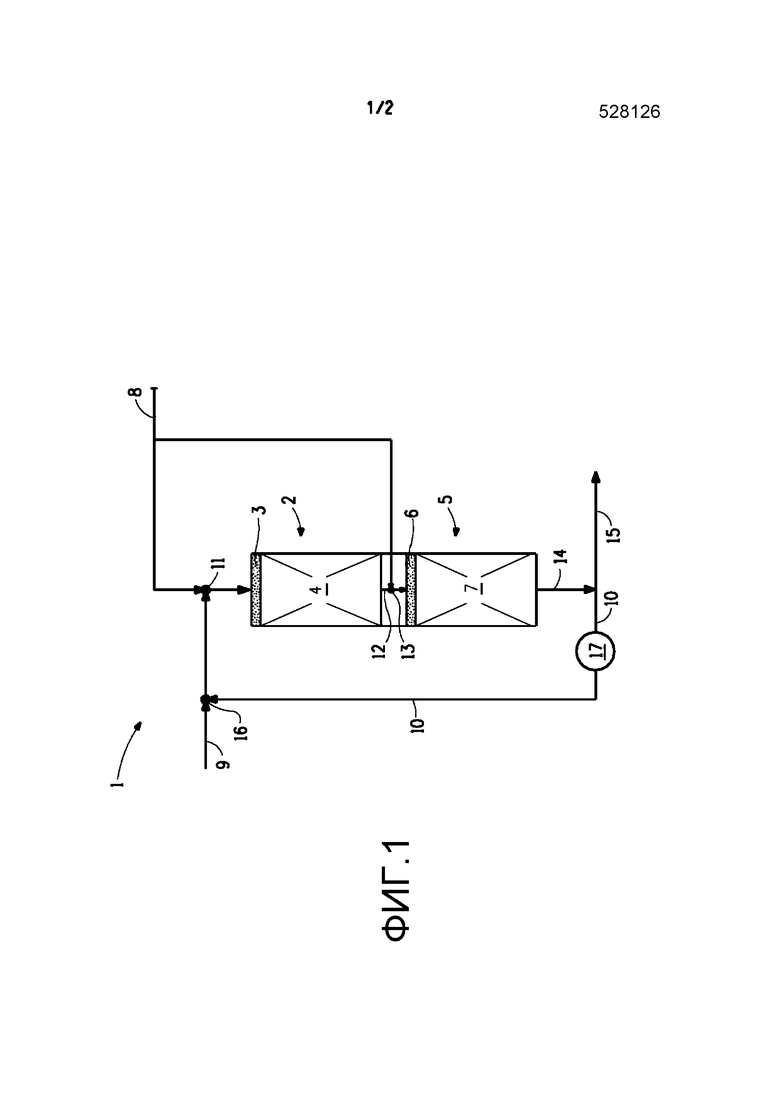

Фигура 1 представляет собой схематическое изображение первого варианта осуществления согласно данному раскрытию.

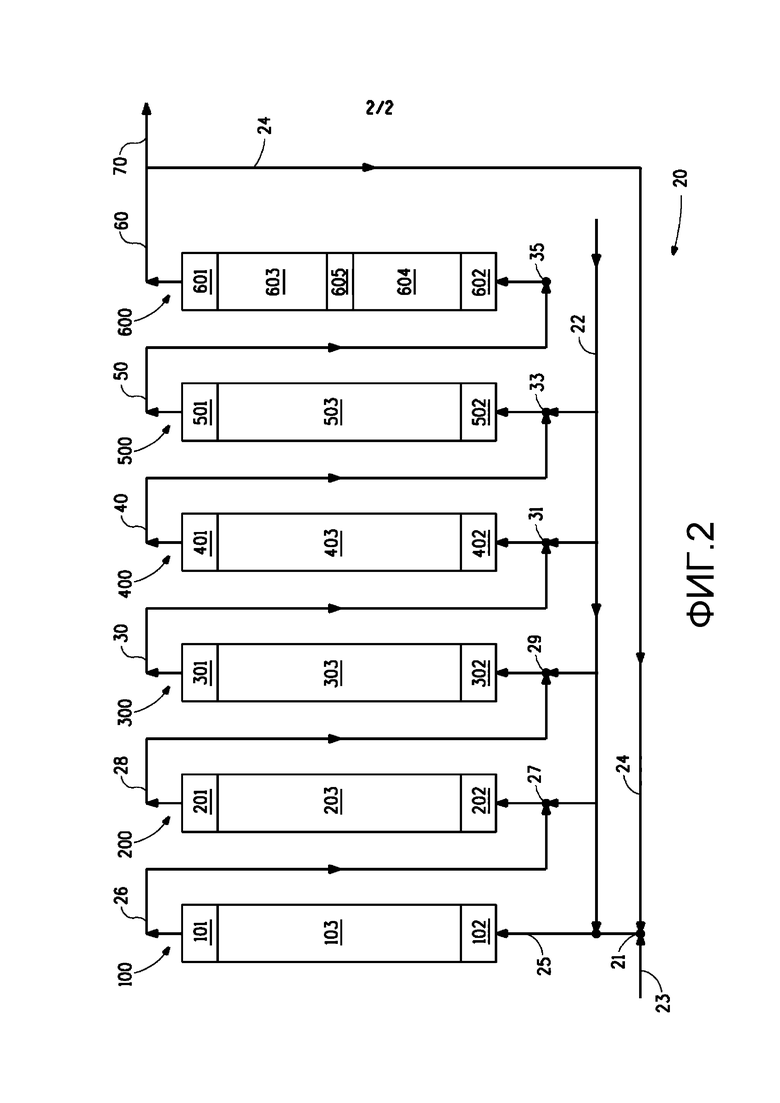

Фигура 2 представляет собой схематическое изображение системы гидрообработки и депарафинизации, использованной в Примере 1.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Вышеизложенное общее описание и последующее подробное описание являются лишь иллюстративными и поясняющими и не ограничивающими изобретение, как определено в прилагаемой формуле изобретения. Другие признаки и преимущества любого одного или более из вариантов осуществления станут очевидны из нижеследующего подробного описания и из формулы изобретения.

Как применяется в данном документе, выражения «содержит», «содержащий», «включает», «включающий», «имеет», «имеющий» или любые другие их варианты предназначены для охвата неисключительного включения. Например, процесс, способ, изделие или аппарат, который содержит перечень элементов, не обязательно ограничен только этими элементами, но может включать другие элементы, не перечисленные специально или присущие такому процессу, способу, изделию или аппарату. Кроме того, если прямо не указано обратное, «или» относится к включающему «или», а не к исключающему «или». Например, условия А или В удовлетворяются любым из следующих: А - истинно (или присутствует), а B - ошибочно (или не присутствует), А - ошибочно (или не присутствует), а B - истинно (или присутствует), и А и B - истинно (или присутствуют).

Также, используют применение формы единственного числа для описания элементов и компонентов, описанных в данном документе. Это делается только для удобства и для предоставления общего смысла объема настоящего изобретения. Настоящее описание следует читать как включающее один или по меньшей мере один, и единственное число также включает множественное число, если не очевидно, что имеется в виду иное.

Если не определено иное, все технические и научные выражения, применяемые в данном документе, имеют то же значение, которое обычно понимает специалист в данной области техники, к которой принадлежит настоящее изобретение. В случае разногласия настоящее описание, включая определения, будет иметь преимущественную силу. Хотя способы и материалы, аналогичные или эквивалентные описанным в данном документе, их можно применять в практическом осуществлении или испытании вариантов осуществления настоящего изобретения; подходящие способы и материалы описаны ниже. Кроме того, материалы, способы и примеры являются только иллюстративными и не предназначены для ограничения.

Если количество, концентрация или другое значение или параметр приводится либо как диапазон, предпочтительный диапазон, либо как перечень верхних предпочтительных значений и/или нижних предпочтительных значений, то их следует рассматривать как конкретное раскрытие всех диапазонов, образуемых любой парой любого верхнего предела диапазона или предпочтительного значения и любого нижнего предела диапазона или предпочтительного значения, независимо от того, раскрываются ли диапазоны по отдельности. Если в данном документе упоминается диапазон числовых величин и если не указано иное, то подразумевается, что диапазон включает его крайние точки, а также все целые числа и дробные числа в пределах диапазона.

Перед обращением к подробному описанию вариантов осуществления, описанным ниже, определяются или уточняются некоторые выражения.

Выражение “wppm”, как применяется в данном документе, означает части на миллион по массе.

Выражение «цеолитный катализатор», как употребляется в данном документе, означает катализатор, включающий, состоящий главным образом из, или состоящий из цеолита.

Выражение «гидрообработка», как употребляется в данном документе, означает любой процесс, который осуществляется в присутствии водорода, включая без ограничения гидрирование, гидроочистку, гидрокрекинг, депарафинизацию, гидроизомеризацию и гидродеароматизацию.

Выражение «гидроочистка», как употребляется в данном документе, означает процесс, в котором углеводородный исходный материал вступает в реакцию с водородом в присутствии катализатора гидрообработки, и в результате происходит гидрирование олефинов и/или ароматических соединений или удаление гетероатомов, таких как сера (гидродесульфуризация), азот (гидроденитрогенация, также называемая гидроденитрификацией), кислород (гидродеоксигенация), металлы (гидродеметаллирование) асфальтены и их комбинаций.

Выражение «депарафинизация, как употребляется в данном документе, означает, что »по меньшей мере часть содержания нормальных парафинов (н-парафинов) исходного сырья среднедистиллятного топлива превращается в содержание изо-парафинов в присутствии катализатора депарафинизации.

Выражение «лигроин» или «лигроиновый продукт», как употребляется в данном документе, означает объемную фракцию дистиллята от приблизительно 100°C до менее чем 160°C.

Выражение «среднедистиллятный продукт», как употребляется в данном документе, означает объемную фракцию дистиллята от 160°C до приблизительно 400°C.

Выражение «выход среднедистиллятного продукта, как употребляется в данном документе, означает массовое процентное содержание» среднедистиллятного продукта по сравнению с общей массой лигроина и среднедистиллятного продукта, содержащихся в конечном эффлюенте продукта.

Выражение «н-парафин» или «нормальный парафин», как употребляется в данном документе, означает алканы с прямой цепью.

Выражение «изо-парафин», как употребляется в данном документе, означает алканы с разветвленной цепью.

Выражение «соотношение изо- к н-парафинам», как употребляется в данном документе, означает массовое соотношение содержания изо-парафинов к содержанию н-парафинам, содержащихся в конечном эффлюенте продукта.

Выражение «конечный эффлюент продукта», как употребляется в данном документе, означает эффлюент продукта, производимый в конечной реакционной зоне. Например, если гидрообработка имеет всего одну зону гидрообработки с последующей одной зоной депарафинизации, зона депарафинизации является конечной реакционной зоной, и эффлюент продукта, производимый в зоне депарафинизации, является конечным эффлюентом продукта. Если за вышеупомянутой зоной депарафинизации следует вторая зона гидрообработки, такая вторая зона гидрообработки является конечной реакционной зоной, и эффлюент продукта, производимый во второй зоне гидрообработки, является конечным эффлюентом продукта.

Данное раскрытие обеспечивает новый, экономичный способ снижения содержания серы и/или азота исходного сырья среднедистиллятного топлива с высоким выходом с помощью полностью жидкостной стадии гидрообработки, а также улучшение низкотемпературных свойств топливного исходного сырья с помощью полностью жидкостной стадии депарафинизации. Было неожиданно обнаружено, что подвергнутое гидроочистке исходное сырье среднедистиллятного топлива, содержащее растворенные в нем H2S и NH3, можно успешно подвергать депарафинизации в присутствии цеолитного катализатора без удаления H2S и NH3, растворенных в подвергнутом гидроочистке топливном исходном сырье, перед депарафинизацией. Одним препятствием для каталитической депарафинизации является то, что катализаторы депарафинизации обычно чувствительны к H2S и/или NH3, растворенным в углеводородном сырье. Было неожиданно обнаружено, что при сохранении H2S и NH3, образованных во время гидрообработки в эффлюенте продукта (например, первом эффлюенте продукта), подаваемом в зону депарафинизации, цеолитный катализатор в условиях данного раскрытия может не только успешно превращать н-парафин в изо-парафин, но также имеет значительно сниженную активность селективного гидрокрекинга (разрыва связей C-C).

Данное раскрытие обеспечивает полностью жидкостный способ гидрообработки исходного сырья среднедистиллятного топлива. Способ включает: (a) введение в контакт исходного сырья с (i) разбавителем и (ii) водородом с получением смеси исходного сырья/разбавителя/водорода, в которой водород растворяют в смеси для обеспечения жидкого сырья; (b) введение в контакт смеси исходного сырья/разбавителя/водорода с катализатором гидрообработки в первой реакционной зоне, с получением первого эффлюента продукта; и (c) введение в контакт первого эффлюента продукта с катализатором депарафинизации во второй реакционной зоне, с получением второго эффлюента продукта, содержащего лигроин и среднедистиллятный продукт; где среднедистиллятный продукт имеет по меньшей мере одно улучшенное низкотемпературное свойство по сравнению с исходным сырьем среднедистиллятного топлива и имеет выход по меньшей мере 85 масс.%. В некоторых вариантах осуществления данного изобретения извлекают второй эффлюент продукта.

В некоторых вариантах осуществления данного изобретения вышеупомянутый полностью жидкостный способ далее включает введение в контакт второго эффлюента продукта с катализатором гидрообработки в третьей реакционной зоне с получением третьего эффлюента продукта. В некоторых вариантах осуществления данного изобретения катализатор гидрообработки, задействованный в третьей реакционной зоне, точно такой же, что и катализатор гидрообработки, использованный в первой реакционной зоне. В некоторых вариантах осуществления данного изобретения эта следующая стадия гидрообработки удаляет соединения серы, такие как меркаптаны, образованные на стадии депарафинизации, из второго эффлюента продукта. В некоторых вариантах осуществления данного изобретения второй и третий эффлюенты продукта имеют по сути одинаковые содержание лигроина и среднедистиллятного продукта, низкотемпературные свойства и соотношение изо- к н-парафинам.

В некоторых вариантах осуществления данного изобретения вышеупомянутые стадии (b) и (c) проводят в одном реакторе, содержащем один или более слоев катализатора. Например, вышеупомянутые стадии (b) и (c) можно проводить в одном реакторе, содержащем один или более слоев катализатора гидрообработки с последующими одним или более слоями катализатора депарафинизации. В некоторых вариантах осуществления данного изобретения этот один реактор может также содержать один или более слоев катализатора для следующей стадии гидрообработки (третья реакционная зона), как описано выше.

В некоторых вариантах осуществления данного изобретения вышеупомянутые стадии (b) и (c) проводят в отдельных реакторах, при этом каждый из реакторов содержит один или более слоев катализатора. Если следующая стадия гидрообработки (третья реакционная зона) также задействована, один или более следующих слоев катализатора гидрообработки могут располагаться в том же реакторе с одним или более слоями катализатора депарафинизации, или в отдельном реакторе.

Согласно настоящему изобретению реакции гидрообработки протекают в зоне полностью жидкофазной реакции. Под «полностью жидкостным» в данном документе подразумевается, что практически весь водород растворен в жидкофазном углеводороде, подаваемом в реакционную зону, в которой жидкий подаваемый материал входит в контакт с катализатором. Реакционные зоны как гидрообработки, так и депарафинизации являются двухфазными системами, в которых катализаторы являются твердой фазой, а исходное сырье, разбавитель, растворенный водород и эффлюенты продукта все находятся в жидкой фазе. В некоторых вариантах осуществления данного изобретения отсутствует газовая фаза в реакционной зоне гидрообработки или депарафинизации.

В некоторых вариантах осуществления данного изобретения полностью жидкостную гидрообработку можно проводить в одном реакторе, включающем первую, полностью жидкостную реакционную зону гидрообработки, вторую, полностью жидкостную реакционную зону депарафинизации, и необязательно третью, полностью жидкостную реакционную зону гидрообработки. Каждая реакционная зона может независимо содержать один или более слоев катализатора. В некоторых вариантах осуществления данного изобретения каждая из первой, полностью жидкостной реакционной зоны гидрообработки, второй, полностью жидкостной реакционной зоны депарафинизации, и третьей, необязательной полностью жидкостной реакционной зоной гидрообработки могут независимо содержать один или более реакторов в жидкостном соединении, и каждый реактор может независимо содержать один или более слоев катализатора. В некоторых вариантах осуществления данного изобретения можно задействовать несколько реакционных зон гидрообработки и реакционных зон депарафинизации. В вариантах осуществления данного изобретения, в реакторе колонного типа или другой одинарной емкости, содержащих два или более слоев катализатора, или между несколькими реакторами слои физически разделены зонами, свободными от катализатора. Каждый реактор представляет собой реактор с неподвижным слоем и может иметь конструкцию реактора идеального вытеснения, трубчатую или другую конструкцию, содержащий насадку из твердого катализатора (т.е. реактор с псевдоожиженным слоем).

Часть эффлюента продукта можно рециркулировать в качестве разбавителя для объединения с углеводородным сырьем и водородом. В некоторых вариантах осуществления данного изобретения осуществляют рециркуляцию части первого эффлюента продукта для применения в качестве всего разбавителя или его части на стадии гидрообработки (b). В некоторых вариантах осуществления данного изобретения к жидкому подаваемому материалу во вторую реакционную зону (депарафинизация) добавляют свежий водород, и часть конечного эффлюента продукта рециркулируют для применения в качестве всего или части разбавителя, подлежащего объединению с первым эффлюентом продукта и свежим водородом для образования жидкого подаваемого материала для стадии депарафинизации (c).

В некоторых вариантах осуществления данного изобретения полностью жидкостную гидрообработку проводят с одной петлей рециркуляции. Под «одной петлей рециркуляции» в данном документе подразумевается, что часть (на основе выбранного коэффициента рециркуляции) конечного эффлюента продукта рециркулируют с выхода конечной реакционной зоны на вход первой реакционной зоны. Таким образом, все слои катализаторов в способе включены в одну петлю рециркуляции. Не существует отдельной рециркуляции для только первой реакционной зоны или только второй реакционной зоны. В некоторых вариантах осуществления данного изобретения вторая реакционная зона (депарафинизации) является конечной реакционной зоной, и часть второго эффлюента продукта рециркулируется для применения в качестве всего разбавителя на стадии гидрообработки (b) или его части. В некоторых вариантах осуществления данного изобретения второй эффлюент продукта далее подвергают гидроочистке в третьей реакционной зоне с получением третьего эффлюента продукта, и часть третьего эффлюента продукта рециркулируется для применения в качестве всего разбавителя на стадии гидрообработки (b) или его части.

В некоторых вариантах осуществления данного изобретения с рециркулированным эффлюентом продукта рециркулируют водород, без потери водорода в газовой фазе. В некоторых вариантах осуществления данного изобретения рециркулированный эффлюент продукта объединяют со свежим исходным сырьем без отделения аммиака, сероводорода и оставшегося водорода от конечного эффлюента продукта.

Рециркулированный эффлюент продукта обеспечивает по меньшей мере часть разбавителя при коэффициенте рециркуляции в диапазоне от приблизительно 0,5 до приблизительно 8, предпочтительно при коэффициенте рециркуляции от приблизительно 1 до приблизительно 5.

Разбавитель, как правило, содержит, состоит, главным образом из, или состоит из рециркулированного эффлюента продукта. Рециркулярный поток является частью эффлюента продукта, который рециркулируется и сочетается с углеводородным сырьем перед или после контактирования сырья с водородом, предпочтительно перед контактированием сырья с водородом.

Помимо рециркулированного эффлюента продукта, разбавитель может содержать любую другую органическую жидкость, совместимую с исходным сырьем среднедистиллятного топлива и катализаторами. Если разбавитель содержит органическую жидкость вдобавок к эффлюенту рециркулируемого продукта, органическая жидкость предпочтительно представляет собой жидкость, в которой водород обладает относительно высокой растворимостью. Разбавитель может содержать органическую жидкость, выбранную из группы, состоящей из легких углеводородов, легких дистиллятов, лигроина и их комбинаций. Более конкретно, органическая жидкость выбрана из группы, состоящей из пропана, бутана, пентана, гексана или их комбинаций. Если разбавитель включает органическую жидкость, то органическая жидкость обычно присутствует в количестве не более 90% от общего веса сырья и разбавителя, предпочтительно 20-80% и более предпочтительно 50-80%. Наиболее предпочтительно, разбавитель состоит из рециркулированного эффлюента продукта.

Помимо водорода, добавляемого в смесь исходного сырья/разбавителя/водорода с получением жидкого подаваемого материала на стадии (a), в эффлюент из предшествующего слоя катализатора на входе каждого слой катализатора можно добавлять свежий водород. Добавленный водород растворяется в жидком эффлюенте в свободной от катализатора зоне так, что слой катализатора является полностью жидкостной реакционной зоной. Так, свежий водород может добавляться в смесь исходного сырья/разбавителя/водорода или эффлюента из предыдущего реактора (последовательно) в свободной от катализатора зоне, где свежий водород растворяется в смеси или эффлюенте до контактирования со слоем катализатора. Свободная от катализатора зона до слоя катализатора проиллюстрирована, например, в патенте США 7569136.

В некоторых вариантах осуществления данного изобретения полностью жидкостную гидрообработку проводят в одном реакторе содержащем один или более слоев катализатора гидрообработки с последующим одним или более слоями катализатора депарафинизации, а свежий водород добавляют на входе каждого слоя катализатора. В некоторых вариантах осуществления данного изобретения полностью жидкостную гидрообработку проводят в последовательности реакторов, а свежий водород добавляют на входе каждого реактора.

На стадии гидрообработки (b) органический азот и органическую серу превращают в аммиак и сероводород соответственно. В некоторых вариантах осуществления данного изобретения часть первого эффлюента продукта или весь его направляют в сепаратор высокого давления или устройство понижения давления, где отбросные газы, такие как H2S и NH3, удаляют с получением обедненного потока, прежде чем обедненный поток подают во вторую реакционную зону (депарафинизации).

В некоторых вариантах осуществления данного изобретения отсутствует отделение аммиака, сероводорода и остающегося водорода из эффлюента продукта с первого слоя катализатора или эффлюента продукта с предыдущего слоя перед подачей эффлюента на последующий слой. Полученный в результате аммиак и сероводород после этапов гидрообработки растворяют в жидком эффлюенте продукта. Рециркулированный эффлюент продукта объединяют со свежим исходным сырьем без отделения аммиака, сероводорода и оставшегося водорода от конечного эффлюента продукта.

В некоторых вариантах осуществления данного изобретения первый эффлюент продукта содержит растворенные в нем H2S и NH3 и подается непосредственно во вторую реакционную зону без отделения аммиака, сероводорода и оставшегося водорода от первого эффлюента продукта.

Конечный эффлюент продукта можно извлекать и при необходимости подвергать дальнейшей обработке. В некоторых вариантах осуществления данного изобретения конечный эффлюент продукта можно разделять на лигроиновый продукт и среднедистиллятный продукт (например, с использованием фракционирующей колонны). В некоторых вариантах осуществления данного изобретения и исходное сырье среднедистиллятного топлива, и среднедистиллятный продукт являются дизельными топливами. В некоторых вариантах осуществления данного изобретения второй эффлюент продукта является конечным эффлюентом продукта. В некоторых вариантах осуществления данного изобретения третий эффлюент продукта является конечным эффлюентом продукта.

В некоторых вариантах осуществления данного изобретения выход среднедистиллятного продукта составляет по меньшей мере 80 масс.%. В некоторых вариантах осуществления выход среднедистиллятного продукта составляет по меньшей мере 85 масс.%. В некоторых вариантах осуществления выход среднедистиллятного продукта составляет по меньшей мере 90 масс.%.

Среднедистиллятные продукты, полученные в гидрообработках по данному раскрытию, имеют улучшенные низкотемпературные свойства, такие как более низкую температуру помутнения, более низкую температуру закупорки холодного фильтра и более низкую температуру застывания по сравнению с исходным сырьем среднедистиллятного топлива. В некоторых вариантах осуществления данного изобретения исходное сырье среднедистиллятного топлива имеет содержание азота по меньшей мере 200 wppm, и среднедистиллятный продукт имеет температуру помутнения по меньшей мере на 10°C, или 15°C, или 20°C ниже по сравнению с исходным сырьем среднедистиллятного топлива. В некоторых вариантах осуществления данного изобретения исходное сырье среднедистиллятного топлива имеет содержание азота по меньшей мере 90 wppm, и среднедистиллятный продукт имеет температуру помутнения по меньшей мере на 20°C, или 25°C, или 30°C ниже по сравнению с исходным сырьем среднедистиллятного топлива.

Среднедистиллятные продукты также имеют более высокое соотношение изо- к н-парафинам по сравнению с исходным сырьем среднедистиллятного топлива. В некоторых вариантах осуществления данного изобретения исходное сырье среднедистиллятного топлива имеет содержание азота по меньшей мере 200 wppm, и среднедистиллятный продукт имеет увеличение соотношения изо- к н-парафинам по меньшей мере 1,0, или 1,5, или 2,0, или 2,5 по сравнению с исходным сырьем среднедистиллятного топлива. В некоторых вариантах осуществления данного изобретения исходное сырье среднедистиллятного топлива имеет содержание азота по меньшей мере 90 wppm, и среднедистиллятный продукт имеет увеличение соотношения изо- к н-парафинам по меньшей мере 10, или 15, или 18, или 20, или 25 по сравнению с исходным сырьем среднедистиллятного топлива.

Исходное сырье среднедистиллятного топлива

При употреблении в данном документе формулировки «исходное сырье среднедистиллятного топлива» может подразумеваться любое пригодное среднедистиллятное исходное сырье. Среднедистиллятное исходное сырье содержит ряд продуктов из средней фракции барреля сырой нефти. Эти продукты включают, например, авиационное топливо, керосин, дизельные топлива и топочные мазуты. В аспекте изобретения исходное сырье среднедистиллятного топлива содержит, состоит в основном из или состоит из дизельных топлив.

Катализатор, применяемый в зоне гидрообработки

Катализатор, применяемый в зоне гидрообработки (первой реакционной зоне и третьей реакционной зоне, если она присутствует) может быть любым пригодным катализатором гидрообработки, который приводит к снижению содержания серы и/или азота исходного сырья среднедистиллятного топлива в условиях реакции в зоне гидрообработки. В некоторых вариантах осуществления данного изобретения пригодный катализатор гидрообработки содержит, состоит в основном из или состоит из неблагородного металла и оксидного носителя. В некоторых вариантах осуществления данного изобретения металл представляет собой никель или кобальт, или их комбинации, предпочтительно в сочетании с молибденом и/или вольфрамом. В некоторых вариантах осуществления данного изобретения металл выбран из группы, состоящей из никеля-молибдена (NiMo), кобальта-молибдена (CoMo), никеля-вольфрама (NiW) и кобальта-вольфрама (CoW). Оксидный носитель катализатора представляет собой индивидуальный или смешанный оксид металла. Предпочтительные оксидны носители включают материалы, выбранные из группы, состоящей из оксида алюминия, оксида кремния, оксида титана, оксида циркония, кизельгура, оксида кремния-алюминия и комбинаций двух или более из них. Более предпочтителен оксид алюминия.

Катализатор, применяемый в зоне депарафинизации

Катализатор, применяемый в зоне депарафинизации (второй реакционной зоне), может быть любым пригодным катализатором депарафинизации, способным к депарафинизации подвергнутого гидроочистке исходного сырья среднедистиллятного топлива в условиях реакции данного раскрытия.

В некоторых вариантах осуществления данного изобретения пригодный катализатор депарафинизации содержит, состоит в основном из или состоит из неблагородного металла и оксидного носителя. В некоторых вариантах осуществления данного изобретения пригодный катализатор депарафинизации содержит, состоит в основном из или состоит из цеолита с нанесенным неблагородным металлом. В некоторых вариантах осуществления данного изобретения металл представляет собой никель, кобальт, железо или их комбинации, необязательно в сочетании с молибденом и/или вольфрамом.

В некоторых вариантах осуществления данного изобретения пригодный катализатор депарафинизации содержит, состоит в основном из или состоит из кристалиической, микропористой оксидной структуры без нанесенного на нее металла. В некоторых вариантах осуществления данного изобретения пригодный катализатор депарафинизации содержит, состоит в основном из или состоит из молекулярного сита без нанесенного на него металла. Примеры молекулярных сит включают цеолиты и кремний-алюмофосфаты.

В некоторых вариантах осуществления данного изобретения пригодный катализатор депарафинизации содержит, состоит в основном из или состоит из цеолита без нанесенного на него металла. Катализаторы депарафинизации могут содержать пригодное связующее, такое как оксид алюминия, оксид титана, оксид кремния, оксид кремния-алюминия, оксид циркония и их комбинации. В некоторых вариантах осуществления данного изобретения пригодный катализатор депарафинизации содержит, состоит в основном из или состоит из цеолита и связующего, без нанесенного на них металла. В некоторых вариантах осуществления данного изобретения цеолит имеет 8-членную кольцевую структуру, 10-членную кольцевую структуру или 12-членную кольцевую структуру. В некоторых вариантах осуществления данного изобретения цеолит имеет 10--членную кольцевую структуру. В некоторых вариантах осуществления данного изобретения цеолит выбран из группы, состоящей из ZSM-48, ZSM-22, ZSM-23, ZSM-35, цеолита Beta, USY, ZSM-5, SSZ-31, SAPO-11, SAPO-41, MAPO-11, ECR-42, синтетических ферриеритов, морденита, оффретита, эрионита, шабазита и их комбинаций.

Зона гидрообработки

Первой реакцией согласно данному раскрытию является обработка исходного сырья среднедистиллятного топлива в полностью жидкостной зоне гидрообработки для снижения содержания серы и/или азота исходного сырья.

Как отмечено выше, исходное сырье среднедистиллятного топлива объединяют с разбавителем и водородом, с получением смеси исходного сырья/разбавителя/водорода, где водород растворен в смеси, для обеспечения жидкого подаваемого материала. Операцию приведения в контакт с получением смеси жидкого сырья могут осуществлять в любом подходящем смесительном аппарате, известном из уровня техники.

На стадии (a) исходное сырье среднедистиллятного топлива вводят в контакт с разбавителем и водородом. Исходное сырье можно вводить в контакт сначала с водородом, а затем с разбавителем, или в некоторых вариантах осуществления сначала с разбавителем и затем с водородом, с получением смеси исходного сырья/разбавителя/водорода. На стадии (b) смесь исходного сырья/разбавителя/водорода вводят в контакт с катализатором гидрообработки в первой реакционной зоне в пригодных условиях реакции с получением гидроочищенного исходного сырья среднедистиллятного топлива (первого эффлюента продукта).

В полностью жидкостной зоне гидрообработки органическая сера и органический азот превращаются в сероводород (гидродесульфуризация) и аммиак (гидродеазотирование), соответственно. Полученные аммиак и сероводород растворены в эффлюенте продукта. Хотя на предыдущем уровне техники рекомендуется, что сероводород и аммиак следует удалять перед депарафинизацией, или что следует применять дорогие, специальные катализаторы, неожиданно, отсутствует необходимость в отделении аммиака и сероводорода от первого эффлюента продукта перед подачей первого эффлюента продукта в зону депарафинизации. В действительности, неожиданно хорошие низкотемпературные свойства можно получить через депарафинизацию при использовании легкодоступных, относительно недорогих цеолитных катализаторов согласно данному раскрытию.

Зона депарафинизации

Первый эффлюент продукта подают в полностью жидкостную зону депарафинизации (вторую реакционную зону), содержащую по меньшей мере один слой катализатора депарафинизации. Первый эффлюент продукта вводят в контакт с катализатором депарафинизации в условиях, пригодных для снижения содержания н-парафинов среднедистиллятного топлива в достаточной степени для улучшения по меньшей мере одного низкотемпературного свойства среднедистиллятного топлива. Было неожиданно обнаружено, что в относительно мягких условиях реакции улучшенные низкотемпературные свойства и очень высокий выход среднедистиллятного продукта можно получить даже при том, что первый эффлюент продукта содержит растворенные в нем аммиак и сероводород. Далее, было обнаружено, что неожиданно происходит незначительно или не происходит образование нагара на поверхности катализатора даже с примесями аммиака и сероводорода, присутствующими в первом эффлюенте продукта. Не желая привязываться к теории, считается, что депарафинизация по данному раскрытию протекает в первую очередь через изомеризацию молекул нормальных парафинов, а не через селективный гидрокрекинг (разрыв связей C-C) молекул нормальных парафинов, что также приводит к очень эффективным выходам среднедистиллятного продукта. При интенсивном гидрокрекинге могут образовываться значительные количества лигроина и более легких углеводородов, которые считаются менее ценными продуктами.

Условия реакции

Процесс по данному раскрытию может работать в широком диапазоне условий, от мягких до экстремальных. Температуры для зоны гидрообработки (первой реакционной зоны и третьей реакционной зоны, если она присутствует) лежат в диапазоне от приблизительно 225°C до приблизительно 425°C, в некоторых вариантах осуществления от приблизительно 285°C до приблизительно 400°C, и в некоторых вариантах осуществления от приблизительно 340°C до приблизительно 380°C. Температуры для зоны депарафинизации (второй реакционной зоны) лежат в диапазоне от приблизительно 225°C до приблизительно 425°C, в некоторых вариантах осуществления от приблизительно 285°C до приблизительно 400°C, и в некоторых вариантах осуществления от приблизительно 300°C до приблизительно 380°C. Давления в зоне гидрообработки лежат в диапазоне от приблизительно 3,0 МПа до приблизительно 17,5 МПа, в некоторых вариантах осуществления от приблизительно 4,0 МПа до приблизительно 14,0 МПа, и в некоторых вариантах осуществления от приблизительно 6,0 МПа до приблизительно 9,0 МПа. Давления в зоне депарафинизации лежат в диапазоне от приблизительно 3,0 МПа до приблизительно 17,5 МПа, в некоторых вариантах осуществления от приблизительно 4,0 МПа до приблизительно 14,0 МПа, и в некоторых вариантах осуществления от приблизительно 6,0 МПа до приблизительно 9,0 МПа.

Общее количество водорода, подаваемого в зону гидрообработки и зону депарафинизации, лежит в диапазоне от приблизительно 70 нормальных литров водорода на литр подаваемого материала (нл/л) до приблизительно 270 (нл/л), в некоторых вариантах осуществления от приблизительно 100 (нл/л) до приблизительно 230 (нл/л), и в некоторых вариантах осуществления от приблизительно 120 (нл/л) до приблизительно 200 (нл/л).

Исходное сырье среднедистиллятного топлива подают в первую реакционную зону с такой скоростью, чтобы обеспечить часовую объемную скорость жидкости (LHSV) от приблизительно 0,1 до приблизительно 10 ч-1, в некоторых вариантах осуществления от приблизительно 0,2 до приблизительно 5 ч-1, в некоторых вариантах осуществления от приблизительно 0,4 до приблизительно 2 ч-1. Первый эффлюент продукта подают в зону депарафинизации с такой скоростью, чтобы обеспечить LHSV от приблизительно 0,1 до приблизительно 10 ч-1, в некоторых вариантах осуществления от приблизительно 0,25 до приблизительно 7 ч-1, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 3 ч-1.

ОПИСАНИЕ ГРАФИЧЕСКОГО МАТЕРИАЛА

На Фигуре 1 представлена иллюстрация одного варианта осуществления гидрообработок по данному раскрытию. Некоторые детальные элементы предлагаемого способа, такие как насосы и компрессоры, разделительное оборудование, питающие резервуары, теплообменники, емкости для приема продукта и другое вспомогательное оборудование не показаны для простоты, а также с целью продемонстрировать основные элементы способа. Такие вспомогательные признаки будут понятны специалисту в данной области техники. Также следует понимать, что такое вспомогательное и дополнительное оборудование может быть легко спроектировано и использовано специалистом в данной области без каких-либо затруднений, или неоправданного экспериментирования, или изобретательства.

Как показано на Фигуре 1, блок гидрообработки и депарафинизации 1 включает зону гидрообработки 2 (хотя это и не показано, можно обеспечить более одной зоны гидрообработки), включающую зону распределения 3 и слой катализатора гидрообработки 4. Зона депарафинизации 5 включает зону распределения 6 и слой катализатора депарафинизации 7, расположенный так, что подвергнутое гидроочистке исходное сырье среднедистиллятного топлива (первый эффлюент продукта) можно подавать непосредственно в соприкосновение со слоем катализатора депарафинизации 7.

Водород 8 объединяют с исходным сырьем среднедистиллятного топлива 9 и разбавителем 10 (в этом случае часть конечного эффлюента продукта рециркулируют и применяют в качестве разбавителя) в точке смешивания 11 и подают в зону гидрообработки 2, где в соответствующих условиях реакции он реагирует с катализатором слоя катализатора гидрообработки 4 с удалением органического азота и органической серы из исходного сырья среднедистиллятного топлива 9. Подвергнутое гидроочистке исходное сырье среднедистиллятного топлива (первый эффлюент продукта) 12 смешивают с дополнительным водородом 8 в точке смешивания 13 и подают в зону депарафинизации 5, где он вступает в реакцию с катализатором слоя катализатора депарафинизации 7 в соответствующих условиях реакции, со снижением содержания н-парафинов подвергнутого гидроочистке исходного сырья среднедистиллятного топлива.

Депарафинированный среднедистиллятный эффлюент (второй эффлюент продукта) 14 можно затем разделять на два потока, при этом первый поток 10 можно рециркулировать через насос 17 и применять в качестве разбавителя, смешанного с исходным сырьем среднедистиллятного топлива 9 в точке смешивания 16, а второй поток 15 можно подавать, например, на фракционирующую колонну для удаления нежелательного лигроина, если он присутствует. Выделяют среднедистиллятный продукт с низким содержанием серы и улучшенными низкотемпературными свойствами.

ПРИМЕРЫ

Для дальнейшей иллюстрации данного изобретения приведены следующие не ограничивающие примеры. Примеры не следует рассматривать как каким-либо образом ограничивающие раскрытое и заявленное изобретение.

Аналитические способы и термины

Стандарты ASTM. Все стандарты ASTM доступны в ASTM International, Западный Коншохокен, шт. Пенсильвания, www.astm.org.

Количества серы и азота выражены в частях на миллион по массе, wppm.

Общее содержание серы измеряли, используя ASTM D4294 (2008), “Standard Test Method for Sulfur in Petroleum и Petroleum Products by Energy Dispersive X-ray Fluorescence Spectrometry,” DOI: 10.1520/D4294-08 and ASTM D7220 (2006), “Standard Test Method for Sulfur in Automotive Fuels by Polarization X-ray Fluorescence Spectrometry,” DOI: 10.1520/D7220-06.

Содержание н-парафинов и изо-парафинов измеряли, используя D2425-04(2009), “Standard Test Method for Hydrocarbon Types in Middle Distillates by Mass Spectrometry” DOI: 10.1520/D2425-04R09.

Плотность измеряли при 20°C, используя ASTM D4052 -11, “Standard Test Method for Density, Relative Density, and API Gravity of Liquids by Digital Density Meter” DOI: 10.1520/D4052-11. ASTM D1250 -08, “Standard Guide for Use of the Petroleum Measurement Tables” DOI: 10.1520/D1250-08, использовали для определения плотности при 60°F (16°C).

Общее содержание азота измеряли, используя ASTM D4629 (2007), “Standard Test Method for Trace Nitrogen in Liquid Petroleum Hydrocarbons by Syringe/Inlet Oxidative Combustion and Chemiluminescence Detection,” DOI: 10.1520/D4629-07 and ASTM D5762 (2005), “Standard Test Method for Nitrogen in Petroleum and Petroleum Products by Boat-Inlet Chemiluminescence,” DOI: 10.1520/D5762-05.

Содержание ароматики определяли, используя ASTM Standard D6591-11 (2011), “Standard Test Method for Determination of Aromatic Hydrocarbon Types in Middle Distillates-High Performance Liquid Chromatography Method with Refractive Index Detection”, DOI: 10.1520/D6591-11 и ASTM Standard D5186 - 03(2009), “Standard Test Method for Determination of Aromatic Content and Polynuclear Aromatic Content of Middle distillate Fuels and Aviation Turbine Fuels by Supercritical Fluid Chromatography”, DOI: 10.1520/D5186-03R09.

Точка помутнения является показателем наиболее низкой температуры использования нефтяного продукта для определенных применений. Температуру помутнения определяли, используя ASTM Standard D2500-09 “Standard Test Method for Cloud Point of Petroleum Products”, DOI: 10.1520/D2500-09.

Температура закупорки холодного фильтра (“CFPP”) представляет собой оценку наивысшей температуры, выраженной кратно 1°C, при которой данный объем топлива не может протечь через стандартизованное фильтрующее устройство за заданное время, будучи охлажденным при условиях, предписанных в методе испытания. CFPP определяли, используя ASTM Standard D6371-05 (2010) “Standard Test Method for Cold Filter Plugging Point of Middle distillate and Heating Fuels”, DOI:10.1520/D6371-05R10.

Температура застывания представляет собой индекс самой низкой температуры, при которой наблюдается движение испытуемого образца при предписанных условиях испытания. Температуру застывания определяли, используя ASTM D97-11 “Standard Test Method for Pour Point of Petroleum Products”, DOI:10.1520/D0097-11.

“LHSV” означает часовую объемную скорость жидкости, которая представляет собой объемный расход жидкого исходного материала, деленный на объем катализатора, и дается как ч−1.

“WABT“ означает средневзвешенную температуру реакционного слоя.

Пример 1

Два образца среднедистиллятного исходного сырья обработали согласно данному изобретению. Образец 1 обработали три раза, с изменением различных условий реакции, как изложено ниже. Образец 2 обработали шесть раз, с изменением различных условий реакции, как изложено ниже.

Свойства Образца 1 и Образца 2 до обработки приведены ниже в Таблице 1.

н-парафинам

Три образца Образца 1 (Образец 1a, Образец 1b и Образец 1c) и три образца Образца 2 (Образец 2a, Образец 2b и Образец 2c) подвергли гидроочистке и депарафинированию согласно данному изобретению следующим образом. Дополнительные три образца Образца 2 (cs1, cs2, и cs3) подвергли гидроочистке в качестве сравнительных образцов, которые не подвергли стадии депарафинизации.

Различные условия реакции для прохода каждого образца приведены в Таблице 2, вместе с измеренными значениями полученного продукта.

Для обработки Образцов 1a-1c, Образцов 2a-2c и сравнительных образцов cs1-cs3 использовали систему гидрообработки и депарафинизации согласно данному изобретению, включающую шесть полностью жидкостных реакторов. Система 20 схематически изображена на Фигуре 2.

Шесть полностью жидкостных реакторов с неподвижным слоем 100, 200, 300, 400, 500, и 600 изготовили из трубы из нержавеющей стали 316L наружным диаметром 19 мм (¾") и длиной приблизительно 49 см (19 ¼") с переходниками на 6 мм (¼") с каждой стороны. Оба конца реакторов предварительно закрыли металлическим ситом для предотвращения потери катализатора. Внутри металлических сит реакторы с обоих концов заполнили слоем стеклянных шариков с последующим катализатором гидрообработки и/или депарафинизации, упакованным в средней части. Реактор 600 содержал две реакционные зоны, зону гидрообработки и зону депарафинизации, но заполненные катализатором, при этом зоны были разделены слоем стеклянных шариков.

Полностью жидкостный реактор 100 заполнили стеклянными шариками с каждой стороны 101 и 102. Реакторы 200, 300, 400, 500, и 600 все аналогичным образом заполнили стеклянными шариками с каждой стороны (201, 202, 301, 302, 401, 402, 501, 502, 601 и 602, соответственно). Средние части 103, 203, 303 и 403 реакторов 100, 200, 300, и 400 заполнили в сумме 180 мл катализатора гидрообработки Ni-Mo на Al2O3. Среднюю часть 503 реактора 500 заполнили 60 мл катализатора депарафинизации, который представлял собой цеолит с 10-членным кольцом без нанесенного на него металла. Реактор 600 включал зону депарафинизации 604, заполненную 30 мл вышеупомянутого катализатора депарафинизации с последующей зоной гидрообработки 603, заполненной 30 мл вышеупомянутого катализатора гидрообработки. Зона гидрообработки и зона депарафинизации были разделены слоем стеклянных шариков 605.

Каждый полностью жидкостный реактор поместили в песчаную баню с регулируемой температурой, состоящую из стальной трубы длиной 120 см, заполненной мелким песком, имеющей наружный диаметр 7,6 см (номинал 3”). Температуры контролировали на входе и выходе каждого реактора. Температуру регулировали с помощью нагревательных лент, подключенных к контроллерам температуры и намотанных вокруг песчаной бани наружным диаметром 7,6 см. Трубу песчаной бани обматывали двумя независимыми нагревательными лентами.

Катализаторы гидрообработки и депарафинизации загружали в реакторы и сушили всю ночь при 115°C при суммарном потоке в 420 стандартных кубических сантиметров в минуту (sccm) газообразного водорода. Реакторы нагревали до 176°C с помощью потока жидкости для разжигания древесного угля (CLF) через слои катализатора. Затем смесь CLF с введенной серой (1 масс % серы, добавленный как 1-додекантиол) и газообразного водорода пропускали через реакторы при 176°C для предварительного сульфидирования катализаторов.

Давление в каждом реакторе составляло 7,0 МПа. Температуру постепенно повышали от 176°C до 232°C и выдерживали в течение приблизительно 4 часов. Затем температуру постепенно повышали до 320°C. LHSV доводили до приблизительно 1,0 ч-1. Предварительное сульфидирование продолжали при 320°C до тех пор, пока не наблюдался прорыв сероводорода (H2S) на выходе реактора 600. После предварительного сульфидирования катализатор стабилизировали путем пропускания Образца 1 через катализаторы в реакторах при температуре, варьирующейся от 320°C до 355°C и при давлении 7,0 МПа (1000 изб. фунтов на кв. дюйм) в течение приблизительно 10 часов.

Образцы 1a-1c и 2a-2c

После предварительного сульфидирования и стабилизации катализаторов Образцом 1 при давлении 7,0 МПа Образцы 1 и 2 подвергли гидроочистке и депарафинизации согласно данному раскрытию.

Каждый из Образцов 1 и 2 пропускали при трех различных условиях реакции как Образцы 1a, 1b, 1c, 2a, 2b, и 2c.

Для каждого Образца давление в каждом из реакторов составляло 13,9 МПа, коэффициент рециркуляции составлял 2,0, LSHV варьировался между 0,5 и 1,0 ч-1 для зоны гидрообработки. Газообразный водород 22, подаваемый из цилиндров сжатого газа, измеряли с применением специализированных контроллеров массового расхода. Для слоев гидрообработки использовали WABT 366°C. Для слоев депарафинизации поддерживали WABT 371°C. Условия реакции для прохода каждого Образца приведены в Таблице 2.

Все проходы выполняли следующим образом. В точке смешивания 21 реактора 100, свежий поток подачи Образца 23 и часть эффлюента 24 из реактора 600 (жидкий рециркуляционный поток) смешивали в трубе из нержавеющей стали 316L наружным диаметром 6 мм до реактора 100. Газообразный водород 22 растворяли в смеси потока подачи Образца 23 и эффлюента 24. Поток свежей подачи Образца/ водорода/ жидкого рециркуляционного потока 25 предварительно нагревали в трубе наружным диаметром 6 мм в песчаной бане с контролируемой температурой и затем вводили в полностью жидкостный реактор 100.

После выхода из реактора 100, дополнительный водород 22 растворяли в жидком продукте 26 реактора 100 в точке смешивания 27(подаваемый материал в реактор 200). Подаваемый материал в реактор 200 снова предварительно нагревали в трубе наружным диаметром 6 мм во второй песчаной бане с контролируемой температурой и затем вводили в реактор 200 с водородом 22.

После выхода из реактора 200 дополнительный водород 22 растворяли в жидком эффлюенте 28 реактора 200 в точке смешивания 29 (подаваемый материал в реактор 300). Подаваемый материал в реактор 300 снова предварительно нагревали в трубе наружным диаметром 6 мм в третьей песчаной бане с контролируемой температурой и затем вводили в реактор 300 с водородом 22.

После выхода из реактора 300 дополнительный водород 22 растворяли в жидком эффлюенте 30 реактора 300 в точке смешивания 31(подаваемый материал в реактор 400). Подаваемый материал в реактор 400 снова предварительно нагревали в трубе наружным диаметром 6 мм в четвертой песчаной бане с контролируемой температурой и затем вводили в реактор 400 с водородом 22.

После выхода из реактора 400 дополнительный водород 22 растворяли в жидком эффлюенте 40 реактора 400 в точке смешивания 33 (подаваемый материал в реактор 500). Подаваемый материал в реактор 500 снова предварительно нагревали в трубе наружным диаметром 6 мм в пятой песчаной бане с контролируемой температурой и затем вводили в реактор 500 с водородом 22.

В жидкий эффлюент 50 реактора 500 не подавали дополнительный водород. Подаваемый материал в реактор 600 снова предварительно нагревали в трубе наружным диаметром 6 мм в шестой песчаной бане с контролируемой температурой и затем вводили в реактор 600. Подаваемый материал в реактор 600 сначала вводили в зону депарафинизации 604, а затем подавали в зону гидрообработки 603.

После выхода из реактора 600 эффлюент 60 раздедяли на рециркуляционный поток 24 и общий поток продукта 70. Рециркуляционный поток продукта смешивали с исходным сырьем в точке смешивания 21. Периодически отбирали образцы и анализировали до тех пор, пока не было установлено, что система достигла установившегося режима. После этого получали образцы и анализировали следующим образом. Общий продукт из потока 70 вначале анализировали на содержание серы, азота, моно-ароматики, поли-ароматики и лигроина. Результаты для прохода каждого образца приведены в Таблице 2. Затем образец общего продукта перегоняли для удаления лигроина, а оставшийся продукт дизельного топлива анализировали на температуру помутнения, температуру закупорки холодного фильтра (CFPP), температуру застывания, содержание н-парафинов и содержание изо-парафинов. Результаты для каждого перегнанного образца дизельного топлива приведены в Таблице 2.

Сравнительные Образцы cs1, cs2 и cs3

После того, как Образцы 1a, 1b, 1c, 2a, 2b и 2c подвергли гидроочистке и депарафинизации, Образец 2 пропустили при трех различных условиях реакции в качестве сравнительных образцов cs1, cs2, и cs3.

Температуры в реакторах 100, 200, 300 и 400 довели до 366°C, а давление довели до 13,9 МПа (2000 изб. фунтов на кв. дюйм). Температуры в реакторах 500 и 600 довели до менее 204°C, при этом в реакторы 500 и 600 не подавали поток дополнительного водорода. Таким образом, стадия депарафинизации не проводилась на образцах cs1, cs2 и cs3.

Для получения желаемого LHSV для каждого сравнительного образца через реакторы 100, 200, 300 и 400 регулировали поршневой насос прямого вытеснения, как отображено в Таблице 2. Газообразный водород 22, подаваемый из цилиндров сжатого газа, измеряли с применением специализированных контроллеров массового расхода. Общий расход подаваемого водорода в каждый из реакторов 100, 200, 300 и 400 регулировали до желаемого количества. Номинальное давление составляло 13,9 МПа (2000 изб. фунтов на кв. дюйм) во всех шести реакторах. Коэффициент рециркуляции доводили до 2,0. Периодически отбирали образцы и анализировали до тех пор, пока не было установлено, что система достигла установившегося режима.

Затем получали и анализировали образцы из каждого cs1, cs2 и cs3. Результаты приведены в Таблице 2.

н-парафинам

Как можно видеть из данных Таблицы 2, каждый Образец обработали при расходах LHSV 0,5, 0,75, и 1,0 ч-1 в зонах гидрообработки, и расходах LHSV 1,0, 1,5, и 2,0 ч-1 в зонах депарафинизации. Приведено общее количество поданного и потребленного водорода для каждого примера.

Образцы 1a, 1b, 1c, 2a, 2b и 2c проявляют улучшенные низкотемпературные свойства, которые можно получить в соответствии с данным изобретением. Все температуры низкотемпературных свойств значительно снизились. Помимо этого, было показано, что содержание н-парафинов каждого Образца в значительной степени перешло в изо-парафины.

Сравнительные Образцы (только гидроочистка) cs1, cs2 и cs3 из подаваемого Образца 2 четко показывают, что сравнительно мало н-парафинов превращаются в изо-парафины, если не применяется стадия депарафинизации по данному изобретению. Помимо этого, улучшение в низкотемпературных свойствах в этих сравнительных образцах умеренное.

Следует отметить, что не все из описанных выше в общем описании или примерах действий являются обязательными, что часть из конкретных действий могут быть необязательными, и что можно выполнять одно или более дополнительных действий помимо описанных. Кроме того, порядок, в котором приведены действия, не обязательно является порядком, в котором они выполняются.

В вышеизложенном описании описан принцип со ссылкой на конкретные варианты осуществления. Однако, специалистом в данной области техники будет отмечено, что различные модификации и изменения могут быть выполнены, не выходя за объем изобретения, определенного нижеследующей формулой изобретения. Соответственно, описание следует рассматривать в иллюстративном, а не ограничивающем смысле, и подразумевается, что все такие модификации включены в рамки изобретения.

Выгоды, другие преимущества и решения проблем были описаны выше со ссылкой на специфические варианты осуществления. Однако выгоды, преимущества, решения проблем и любые особенности, которые могут принести или сделать более выраженными какую-либо выгоду, преимущество или решение, не должны истолковываться как критичные, обязательные или основные признаки любого или всех пунктов формулы изобретения.

Следует отметить, что определенные признаки для ясности описаны в данном документе в контексте отдельных вариантов осуществления и могут также быть представлены в комбинации в отдельном варианте осуществления. Наоборот, различные признаки, которые для краткости описаны в контексте одного варианта осуществления, также могут быть обеспечены отдельно или в какой-либо подкомбинации.

Изобретение относится к полностью жидкостному способу гидрообработки исходного сырья среднедистиллятного топлива. Способ включает введение в контакт исходного сырья с разбавителем и водородом с получением смеси исходного сырья/разбавителя/водорода, где водород растворяют в смеси для получения жидкого сырья; введение в контакт смеси исходного сырья/разбавителя/водорода с катализатором гидрообработки в первой реакционной зоне с получением первого эффлюента продукта и введение в контакт первого эффлюента продукта с катализатором депарафинизации во второй реакционной зоне с получением второго эффлюента продукта, содержащего лигроин и среднедистиллятный продукт. Предлагаемый способ позволяет получить среднедистиллятный продукт, имеющий по меньшей мере одно улучшенное низкотемпературное свойство по сравнению с исходным сырьем среднедистиллятного топлива, с выходом по меньшей мере 85 масс.%. 17 з.п. ф-лы, 2 ил., 2 табл., 1 пр.

1. Полностью жидкостный способ гидрообработки исходного сырья среднедистиллятного топлива, включающий:

(a) введение в контакт исходного сырья с (i) разбавителем и (ii) водородом с получением смеси исходного сырья/разбавителя/водорода, где водород растворяют в смеси для получения жидкого сырья;

(b) введение в контакт смеси исходного сырья/разбавителя/водорода с катализатором гидрообработки в первой реакционной зоне с получением первого эффлюента продукта; и

(c) введение в контакт первого эффлюента продукта с катализатором депарафинизации во второй реакционной зоне с получением второго эффлюента продукта, содержащего лигроин и среднедистиллятный продукт;

где среднедистиллятный продукт имеет по меньшей мере одно улучшенное низкотемпературное свойство по сравнению с исходным сырьем среднедистиллятного топлива и имеет выход по меньшей мере 85 масс.%.

2. Способ по п. 1, где исходное сырье среднедистиллятного топлива имеет содержание азота по меньшей мере 200 wppm (массовых частей на миллион), и среднедистиллятный продукт имеет температуру помутнения, по меньшей мере на 15°C более низкую по сравнению с исходным сырьем среднедистиллятного топлива.

3. Способ по п. 1, где исходное сырье среднедистиллятного топлива имеет содержание азота по меньшей мере 200 wppm, и среднедистиллятный продукт характеризуется увеличением соотношения изо- и н-парафинов по меньшей мере 1,5 по сравнению с исходным сырьем среднедистиллятного топлива.

4. Способ по п. 1, где исходное сырье среднедистиллятного топлива имеет содержание азота по меньшей мере 90 wppm, и среднедистиллятный продукт имеет температуру помутнения, по меньшей мере на 25°C более низкую по сравнению с исходным сырьем среднедистиллятного топлива.

5. Способ по п. 1, где исходное сырье среднедистиллятного топлива имеет содержание азота по меньшей мере 90 wppm, и среднедистиллятный продукт характеризуется увеличением соотношения изо- и н-парафинов по меньшей мере 18 по сравнению с исходным сырьем среднедистиллятного топлива.

6. Способ по п. 1, где стадии (b) и (c) проводят в одном реакторе, содержащем один или более слоев катализатора.

7. Способ по п. 1, где стадии (b) и (c) проводят в отдельных реакторах, при этом каждый из реакторов содержит один или более слоев катализатора.

8. Способ по п. 1, где первый эффлюент продукта содержит растворенные в нем H2S и NH3 и подается непосредственно во вторую реакционную зону.

9. Способ по п. 1, где первая реакционная зона имеет температуру в пределах диапазона от приблизительно 225°C до приблизительно 425°C и давление в пределах диапазона от приблизительно 3,0 МПа до приблизительно 17,5 МПа.

10. Способ по п. 1, где вторая реакционная зона имеет температуру в пределах диапазона от приблизительно 225°C до приблизительно 425°C и давление в пределах диапазона от приблизительно 3,0 МПа до приблизительно 17,5 МПа.

11. Способ по п. 1, где и исходное сырье среднедистиллятного топлива, и среднедистиллятный продукт являются дизельными топливами.

12. Способ по п. 1, где катализатор депарафинизации содержит кристаллическую микропористую структуру оксида.

13. Способ по п. 1, где катализатор депарафинизации содержит цеолит.

14. Способ по п. 13, где цеолит имеет 8-членную кольцевую структуру, 10-членную кольцевую структуру или 12-членную кольцевую структуру.

15. Способ по п. 1, где катализатор депарафинизации содержит цеолит, не имеющий удерживаемого на нем металла.

16. Способ по п. 1, дополнительно включающий введение в контакт второго эффлюента продукта с катализатором гидрообработки в третьей реакционной зоне с получением третьего эффлюента продукта.

17. Способ по п. 1, дополнительно включающий выделение второго эффлюента продукта.

18. Способ по п. 1, дополнительно включающий рециркуляцию части второго эффлюента продукта для применения в качестве всего разбавителя или его части.

| US 20120004477A1, 05.01.2012 | |||

| US 20100187155A1, 29.07.2010 | |||

| US 6123835A1, 26.09.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ГИДРАВЛИЧЕСКОГО МАСЛА | 1982 |

|

RU1082001C |

Авторы

Даты

2018-04-03—Публикация

2014-03-12—Подача