Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения лапши быстрого приготовления. В частности, настоящее изобретение относится к способу получения лапши быстрого приготовления, включающему стадию проведения процесса нагревания при определенной температуре и влажности.

Уровень техники

Лапша быстрого приготовления обладает отличным свойством долговременного хранения благодаря очень низкому содержанию влаги и сухому состоянию.

Кроме того, лапшу быстрого приготовления можно есть после кулинарной обработки, которая просто включает погружение лапши быстрого приготовления в кипящую воду и выдерживание в течение нескольких минут или варку в кипящей воде в течение примерно одной или нескольких минут для восстановления, и, таким образом, она является очень удобным продуктом питания.

Как правило, лапшу быстрого приготовления готовят из муки зерновых, такой как пшеничная мука, в качестве основного сырьевого материала. На стадии получения сырые нити лапши подвергают желатинизации крахмала, содержащегося в них, а затем сушат. Например, часто применяют способ пропаривания нитей лапши насыщенным паром для желатинизации, с последующей сушкой.

Поскольку вкусы потребителей в последние годы стали более разнообразными, увеличился спрос на лапшу быстрого приготовления, ориентированную на аутентичность, такой, как спрос на гладкую длинную лапшу или спрос на вкус и структуру, близкие к параметрам свежей лапши.

В этом контексте, вкус и структура, «подобные свежей лапше», полностью достигаются за счет структуры при откусывании на поверхности нитей лапши, плотности, остающейся в сердцевинах нитей лапши, когда свежую лапшу варят, эластичности лапши, аромата лапши, и т.д. Таким образом, лапша, имеющая хорошие показатели по любому из этих параметров, но не удовлетворяющая другим параметрам, редко рассматривается как «подобная свежей лапше».

В случае пропаривания нитей лапши насыщенным паром, трудно получить вкус и структуру, подобные свежей лапше. Это обусловлено тем, что в отличие от варки сырых нитей лапши, пропаривание не позволяет воде проникать в нити лапши для развития желатинизации, в также вызывает неоднородное нагревание нитей лапши. Полученные пропаренные нити лапши отличаются по вкусу и структуре, такой как структура при откусывании, эластичности лапши или аромату лапши от варки сырых нитей лапши.

В то же время, открыта методика добавления улучшителя структуры в качестве другого способа обеспечения вкуса и структуры, близких к лапше быстрого приготовления, с применением насыщенного пара (см. ПТЛ 1). Это методика улучшает эластичность, вкусовую привлекательность и тому подобное путем добавления улучшителя структуры.

Перечень цитируемой литературы

Патентная литература

ПТЛ 1: Японская выложенная патентная заявка №2000-236829.

Сущность изобретения

Техническая проблема

Хотя методика, описанная в ПТЛ 1, улучшает структуру путем добавления улучшителя структуры, эта методика является недостаточной для улучшения других факторов для получения вкуса и структуры, «подобных свежей лапше». Кроме того, улучшитель структуры является дорогостоящим и, таким образом, нежелательно повышает стоимость готовых продуктов.

Задачей настоящего изобретения является обеспечение, в свете современной ситуации, способа получения лапши быстрого приготовления, имеющей вкус и структуру, подобные свежей лапше.

Решение проблемы

В результате упорных исследований способа получения лапши быстрого приготовления, имеющей вкус и структуру, подобные свежей лапше, авторы настоящего изобретения установили, что вкус и структура, подобные свежей лапше, достигаются посредством стадии проведения процесса нагревания в условиях определенной температуры и влажности, и в результате авторы настоящего изобретения достигли настоящего изобретения.

В частности, настоящее изобретение обеспечивает способ получения лапши быстрого приготовления, включающий стадию проведения процесса нагревания в камере при температуре внутри камеры от 130°С до 220°С, где процесс нагревания проводят в атмосфере от -5% до +10% абсолютной влажности пара при атмосферном давлении при этой температуре.

Настоящее изобретение также обеспечивает способ получения лапши быстрого приготовления, включающий стадию получения сырых нитей лапши, стадию проведения процесса нагревания нарезанных сырых нитей лапши и стадию сушки нитей лапши после процесса нагревания, где стадию проведения процесса нагревания осуществляют в камере при температуре внутри камеры от 130°С до 220°С в атмосфере от -5% до +10% абсолютной влажности пара при атмосферном давлении при этой температуре.

В настоящем изобретение время процесса нагревания предпочтительно составляет от 5 секунд до 90 секунд.

Преимущества изобретения

Способ получения согласно настоящему изобретению позволяет производить эластичную лапшу быстрого приготовления, которая имеет структуру, близкую к свежей лапше, и имеет мягкую поверхность нитей лапши, и плотные сердцевины нитей лапши, по сравнению с лапшой быстрого приготовления, произведенной обычным способом. Способ получения согласно настоящему изобретению также является отличным с точки зрения вкуса, и обеспечивает лапшу, имеющую вкус пшеничной муки. Когда лапшой, которую необходимо получить, является китайская лапша, способ получения согласно настоящему изобретению повышает ее уникальный аромат, включая так называемый запах кансуи (щелочной воды).

Воплощения изобретения

Далее специально описывается способ получения лапши быстрого приготовления в соответствии с настоящим изобретением.

Нити лапши согласно настоящему изобретению получают, подвергая свежую лапшу, полученную обычным способом, процессу нагревания, например, упомянутому ниже.

Перед стадией проведения процесса нагревания

В настоящем изобретении вначале сырые нити лапши готовят обычным способом. В частности, вспомогательные материалы и воду для замешивания теста добавляют к порошку сырьевого материала, такому как пшеничная мука, и смесь замешивают, затем объединяют, раскатывают, и нарезают для приготовления сырых нитей лапши. Вместо нарезки нити лапши можно получить путем экструзии смеси с применением экструдера или тому подобного. Пшеничную муку, крахмал или тому подобное применяют в качестве основного порошка сырьевого материала. Кансуи, соль, загуститель, клейковину, белок, краситель, витамин, кальций и т.д. можно добавить, если необходимо, в качестве вспомогательных материалов.

Примеры толщины нитей лапши согласно настоящему изобретению могут включать толщину в диапазоне от 0,6 до 3,0 мм, но не ограничиваются конкретно ей.

Стадия проведения процесса нагревания

Затем приготовленные сырые нити лапши подвергают процессу нагревания. Процесс нагревания в настоящем изобретении проводят, подвергая нити лапши воздействию высокотемпературной среды в течение короткого времени. Характеристикой процесса нагревания является то, что абсолютная влажность находится в определенном диапазоне. Стадию нагревания согласно настоящему изобретению можно проводить множество раз. Дополнительной характеристикой является то, что исходный процесс нагревания проводят в определенных диапазонах температуры и влажности.

В этом контексте примеры «высокотемпературной среды», описанной в настоящей заявке, включают высокотемпературный воздух и высокотемпературный пар, но не ограничиваются ими.

Температура высокотемпературной среды, используемой в настоящем изобретении, предпочтительно находится в диапазоне от 130°С до 220°С, более предпочтительно в диапазоне от 140°С до 190°С.

Время, в течение которого нити лапши подвергают воздействию высокотемпературной среды от 130°С до 220°С, является коротким, таким как от 5 секунд до 90 секунд, чтобы избежать избыточной сушки. Время воздействия предпочтительно составляет от 5 секунд до 50 секунд.

Конкретный диапазон абсолютной влажности в настоящем изобретении означает диапазон от -5% до +10% абсолютной влажности пара при атмосферном давлении при температуре внутри камеры, в которой проводят процесс нагревания. Конкретный диапазон абсолютной влажности составляет от -2% до +8%, более предпочтительно от 0% до 8%.

Когда абсолютная влажность, воздействию которой подвергают поверхность нитей лапши, находится в этом диапазоне, получают структуру, подобную свежей лапше, с мягкой поверхностью и умеренно плотной сердцевиной нитей лапши. Абсолютная влажность требует специального аппарата или тому подобного для абсолютной влажности пара +11% или выше, и таким образом, предпочтительно находится в пределах +10%. С другой стороны, абсолютная влажность пара -6% или ниже не является предпочтительной из-за возможного избыточного высушивания.

Примеры способа регуляции абсолютной влажности высокотемпературной среды включает смешивание высокотемпературной среды с паром, воздухом, инертным газом, или тому подобным. В связи с этим, такую смешанную среду с паром или воздухом можно применять после нагревания до температуры, позволяющей поддерживать температуру внутри камеры. Альтернативно, высокотемпературную среду можно заранее нагреть, а затем смешать с ними для применения. В результате можно поддерживать постоянную температуру внутри камеры для процесса нагревания.

Возможным способом повышения абсолютной влажности внутри камеры свыше абсолютной влажности пара при атмосферном давлении при предварительно заданной температуре является способ повышения давления внутри камеры.

Возможным способом повышения давления внутри камеры является, например, способ обеспечения как можно более узкого выводного порта в камере с последующим выводом среды, помещенной под давлением, по трубам, при давлении, превышающем давление внутри камеры. В этом способе среду под высоким давлением предпочтительно выводят с высокой скоростью.

Скорость выведения среды под высоким давлением предпочтительно составляет от 2 м/с до 30 м/с, более предпочтительно от 4 м/с до 25 м/с, еще более предпочтительно от 6 м/с до 15 м/с. Вероятно, это обусловлено тем, что давление внутри камеры можно повысить путем подачи при высоком давлении и с высокой скоростью жидкости в количестве, превышающем верхний предел количества жидкости, выпускаемой из выводного порта для возврата давления внутри камеры к атмосферному давлению. Это позволяет поддерживать давление внутри камеры выше атмосферного давления, и в результате можно повысить абсолютную влажность.

Способ обеспечения воздействия на нити лапши высокотемпературной среды осуществляют путем распыления высокотемпературной среды напрямую или опосредованно на нити лапши, или пропускания нитей лапши через камеру, заполненную высокотемпературной средой.

Среда для применения в процессе нагревания не ограничивается газом. В этом контексте сушка означает состояние с относительной влажностью ниже 30%.

На стадии проведения процесса нагревания в настоящем изобретении, влага может быть добавлена на поверхности нитей лапши. Примеры способа добавления влаги включают напыление, орошение, погружение и феномен конденсации, который возникает, когда вещество с низкой температурой помещают в среду с высокой температурой. Добавление влаги можно проводить в камере для процесса нагревания, или можно проводить с нитями лапши, временно извлеченными из камеры для процесса нагревания.

Стадию проведения процесса нагревания можно проводить много раз. Второй или более поздний стадию проведения процесса нагревания не ограничивается конкретно, и можно также применять существующую методику, такую как процесс пропаривания с применением перегретого пара или варка в варочной камере. Его условия могут включать, например, пропаривание в течение примерно 1-3 минут с применением насыщенного пара. Стадию добавления влаги предпочтительно проводят между соответствующими стадиями проведения процесса нагревания. Примеры стадии добавления влаги включают способ орошения и способ погружения в водяную баню.

Температура воды или горячей воды для орошения или погружения предпочтительно является высокой. В частности, предпочтительной является температура 40°С или выше. В частности, наиболее предпочтительной является температура 50°С или выше. Небольшое количество приправы, эмульгатора, агента, препятствующего связыванию, или тому подобного можно добавлять или растворить в используемой воде. Количество добавляемой воды предпочтительно составляет от 5% до 30% по отношению к массе нитей лапши перед процессом нагревания.

Стадия сушки

Нити лапши, прошедшие стадию проведения процесса нагревания, в итоге подвергают стадии сушки, так чтобы высушить нити лапши до получения лапши быстрого приготовления. Перед проведением стадии сушки нити лапши обычно нарезают по количеству одной порции (по массе) и пакуют в фиксатор или тому подобное. Нити лапши в этом упакованном состоянии подвергают стадии сушки. Альтернативно, нити лапши можно нарезать перед проведением процесса нагревания, упомянутого выше.

В настоящем изобретении тип стадии сушки не ограничивается конкретно, и можно применять процесс сушки, обычно используемый в получении лапши быстрого приготовления. Его специфические примеры включают способы сушки посредством жарки, а также способы сушки без применения жарки, такие, как способ сушки горячим воздухом, способ лиофилизации, микроволновая сушка и сушка низкотемпературным воздухом. Стадию сушки можно также проводить путем комбинации этих процессов.

Лапша быстрого приготовления, полученная способом, описанным выше, имеет вкус и структуру, подобные свежей лапше, при наличии хорошей способности к восстановлению.

Лапшу быстрого приготовления согласно настоящему изобретению можно применять в качестве лапши быстрого приготовления в пластиковых чашках, которая становится готовой к употреблению примерно за 3-5 минут после заливания кипящей водой, или в течение примерно 1-3 минут. В любом случае, лапша быстрого приготовления согласно настоящему изобретению может обладать отличной способностью к восстановлению и качеством лапши. Кроме того, лапша быстрого приготовления согласно настоящему изобретению может быть как толстой лапшой, так и тонкой лапшой.

Примеры

Далее настоящее изобретение описано подробно со ссылкой на примеры. Однако настоящее изобретение не ограничивается этими примерами.

Эксперимент 1

Пример 1

340 мл воды для замешивания, в которой были растворены 15 г соли и 6 г карбоната натрия, добавляли к 1 кг порошкового материала для лапши, состоящего из 900 г пшеничной муки и 100 г крахмала. Смесь тщательно замешивали с применением миксера для получения теста для лапши. Полученное тесто для лапши формовали и объединяли до получения ленты лапши. Ленту лапши многократно раскатывали для получения ленты лапши с итоговой толщиной 1,2 мм. Ленту лапши затем нарезали с режущим лезвием дискового ножа №20.

Нарезанные сырые нити лапши подвергали процессу нагревания с высокотемпературной средой. Условия процесса нагревания включали обработку нитей лапши путем воздействия высокотемпературной среды, имеющей температуру 140°С, абсолютную влажность 550 г/м3, и скорость потока воздуха 9 м/с в течение 60 секунд. При этой операции абсолютная влажность составила 103% от абсолютной влажности пара при атмосферном давлении при 140°С.

Камера для процесса нагревания включала выводные отверстия, сконструированные для распыления высокотемпературной среды от верхней до нижней стороны сетчатого конвейера к нитям лапши, перемещаемым на сетчатом конвейере. Множество таких выводных отверстий было расположено в направлении продвижения конвейера. Процесс нагревания нитей лапши проводили путем распыления высокотемпературной среды из выводных отверстий на нити лапши.

Температуру и абсолютную влажность высокотемпературной среды, воздействию которой подвергали нити лапши, измеряли путем установки датчиков температуры и влажности в камере для измерения температуры и абсолютной влажности высокотемпературной жидкости, воздействию которой подвергали нити лапши в камере.

Лапшу, обработанную посредством процесса нагревания, нарезали, а затем количество для одной порции (100 г) полученных нитей лапши помещали в фиксатор для сушки и сушили в течение 20 минут в сушилке с горячим воздухом, имеющим температуру 90°С со скоростью потока 4 м/с. Не жареную лапшу быстрого приготовления, полученную таким способом, охлаждали и хранили в качестве образца из Примера 1.

Пример 2

Образец из Примера 2 готовили таким же образом, как в Примере 1, за тем исключением, что высокотемпературная среда имела абсолютную влажность 520 г/м3. При этой операции абсолютная влажность составила 97% от абсолютной влажности пара при атмосферном давлении при 140°С.

Пример 3

Образец из Примера 3 готовили таким же образом, как в Примере 1, за тем исключением, что высокотемпературная среда имела температуру 170°С и абсолютную влажность 530 г/м3. При этой операции абсолютная влажность составила 106% от абсолютной влажности пара при атмосферном давлении при 170°С.

Пример 4

Образец из Примера 4 готовили таким же образом, как в Примере 1, за тем исключением, что высокотемпературная среда имела температуру 170°С и абсолютную влажность 490 г/м3. При этой операции абсолютная влажность составила 97% от абсолютной влажности пара при атмосферном давлении при 170°С.

Сравнительный пример 1

Образец из Сравнительного примера 1 готовили таким же образом, как в Примере 1, за тем исключением, что высокотемпературная среда для Примера 1 имела абсолютную влажность 480 г/м3. При этой операции абсолютная влажность составила 90% от абсолютной влажности пара при атмосферном давлении при 140°С.

Сравнительный пример 2

Образец из Сравнительного примера 2 готовили таким же образом, как в Примере 3, за тем исключением, что высокотемпературная среда для Примера 3 имела абсолютную влажность 450 г/м3. При этой операции абсолютная влажность составила 90% от абсолютной влажности пара при атмосферном давлении при 170°С.

Сравнительный пример 3

Эти примеры включали стадию проведения процесса нагревания с применением высокотемпературной среды. Образец из Сравнительного примера 3 готовили таким же образом, как в Примере 1, за тем исключением, что высокотемпературная среда была заменена насыщенным паром. При этой операции температура составила 100°С, а абсолютная влажность составила 582 г/см3.

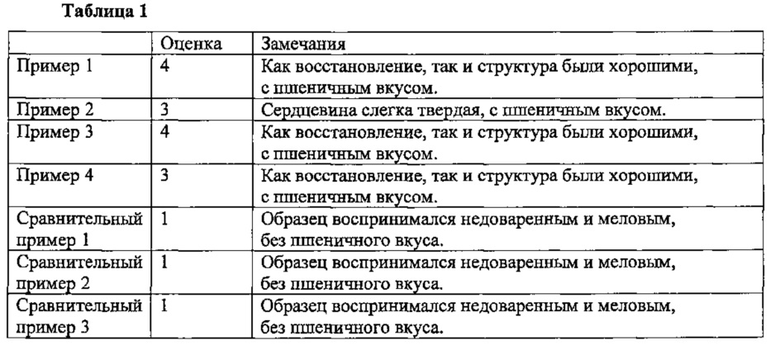

Эти образцы из Примеров 1-4 и Сравнительных примеров 1-3 затем готовили путем нагревания в течение 3 минут в 500 мл кипящей воды в сосуде для восстановления, а затем ели. Способ оценки лапши при употреблении был следующим: лапшу оценивали пять опытных экспертов, и определяли структуру и вкус при комплексной оценке по шкале, в которой высшей степенью было 4 балла.

Шкала комплексной оценки была следующей: 4 - хорошее восстановление и хорошая структура; 3 - либо восстановление, либо структура была недостаточной; 2 - и восстановление, и структура были неудовлетворительными; и 1 - и восстановление, и структура были плохими. Наивысшее значение 4 по шкале означало соответствие требованиям шкалы, которое позволяло рядовым потребителям в достаточной степени оценить отличительные эффекты, обеспеченные абсолютной влажностью, по сравнению с обычными продуктами.

Результаты вышеприведенных Примеров 1-4 и Сравнительных примеров 1-3 показаны в Таблице 1.

Эксперимент 2

Пример 5

340 мл воды для замешивания, в которой были растворены 15 г соли и 6 г карбоната натрия, добавляли к 1 кг порошкового материала для лапши, состоящего из 900 г пшеничной муки и 100 г крахмала. Смесь тщательно замешивали с применением миксера для получения теста для лапши. Полученное тесто для лапши формовали и объединяли до получения ленты лапши. Ленту лапши многократно раскатывали для получения ленты лапши с итоговой толщиной 1,2 мм. Ленту лапши затем нарезали с режущим лезвием дискового ножа №20.

Нарезанные сырые нити лапши подвергали процессу нагревания с высокотемпературной средой. Условия процесса нагревания включали обработку нитей лапши путем воздействия высокотемпературной среды, имеющей температуру 170°С и абсолютную влажность 530 г/м3, и скорость потока воздуха 9 м/с в течение 30 секунд.

Лапшу, обработанную посредством процесса нагревания, погружали на 5 секунд в бак для макания, содержащий горячую воду с температурой 60°С. Затем проводили процесс нагревания с высокотемпературной жидкостью вновь при тех же условиях, как указано выше.

Лапшу, обработанную посредством процесса нагревания, нарезали, а затем количество для одной порции (140 г) полученных нитей латали помещали в фиксатор для сушки и сушили в течение 20 минут в сушилке с горячим воздухом, имеющим температуру 90°С со скоростью потока 4 м/с. Не жареную лапшу быстрого приготовления, полученную таким способом, охлаждали и хранили в качестве образца из Примера 5.

Этот образец готовили путем нагревания в течение 3 минут в 500 мл кипящей воды в сосуде для восстановления, а затем ели. Полученная лапша имела хорошие вкус и структуру, подобные свежей лапше, в отличие от обычной лапши быстрого приготовления.

Промышленная применимость

В соответствии с настоящим изобретением, можно получить сухую лапшу, имеющую отличный вкус и структуру, подобные свежей лапше.

Настоящая заявка основана на Японской патентной заявке №2013-245893, поданной 28 ноября 2013, содержание которой настоящим включено посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2009 |

|

RU2452207C1 |

| СТЕКЛОВИДНОЙ ЛАПША И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2022 |

|

RU2802068C1 |

| СУХАЯ ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2487555C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ И ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2609403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ, ВЫСУШЕННОЙ ПОТОКОМ ГОРЯЧЕГО ВОЗДУХА ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ | 2009 |

|

RU2478305C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2018 |

|

RU2736471C1 |

| ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2482701C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2019 |

|

RU2790207C2 |

| ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2512290C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2616823C2 |

Изобретение относится к пищевой промышленности, а именно к способам получения лапши быстрого приготовления. Способ включает стадию проведения процесса нагревания в камере при температуре внутри камеры от 130 до 220°С, где процесс нагревания проводят в атмосфере при абсолютной влажности, которая отличается от абсолютной влажности пара при атмосферном давлении при этой температуре на величину от -5 до +10%. Как вариант способ включает стадию получения сырых нитей лапши, стадию проведения процесса нагревания нарезанных сырых нитей лапши, стадию сушки нитей лапши после процесса нагревания. При этом стадию проведения процесса нагревания осуществляют много раз, и исходную стадию вышеупомянутого процесса осуществляют в камере при температуре внутри камеры от 130 до 220°С в атмосфере при абсолютной влажности, которая отличается от абсолютной влажности пара при атмосферном давлении при этой температуре на величину от -5 до +10%. Способ позволяет получить лапшу быстрого приготовления, которая имеет вкус и структуру, подобные свежей лапше, мягкую поверхность и плотные сердцевины нитей лапши. 2 н. и 1 з.п. ф-лы, 1 табл., 8 пр.

1. Способ получения лапши быстрого приготовления, включающий стадию проведения процесса нагревания в камере при температуре внутри камеры от 130 до 220°C, где процесс нагревания проводят в атмосфере при абсолютной влажности, которая отличается от абсолютной влажности пара при атмосферном давлении при этой температуре на величину от -5 до +10%.

2. Способ получения лапши быстрого приготовления, включающий:

стадию получения сырых нитей лапши, стадию проведения процесса нагревания нарезанных сырых нитей лапши и стадию сушки нитей лапши после процесса нагревания, где

стадию проведения процесса нагревания осуществляют много раз, и

исходную стадию проведения процесса нагревания осуществляют в камере при температуре внутри камеры от 130 до 220°С в атмосфере при абсолютной влажности, которая отличается от абсолютной влажности пара при атмосферном давлении при этой температуре на величину от -5 до +10%.

3. Способ получения лапши быстрого приготовления по п. 1 или 2, где время процесса нагревания составляет от 5 до 90 с.

| US 20110129582 A1, 02.06.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2112622C1 |

| JP 55071462 A, 29.05.1980 | |||

| Способ производства макаронных изделий | 1986 |

|

SU1582971A3 |

Авторы

Даты

2018-08-07—Публикация

2014-11-28—Подача