Изобретение относится к способам подготовки проб твердого минерального топлива к рентгенофлуоресцентному анализу методом сплавления.

Известен способ подготовки проб к рентгеноспектральному анализу (Патент на изобретение SU 1139996, опубл. 15.02.1985 г.), заключающийся в смешивании анализируемого материала с флюсом и сплавлении смеси на горизонтальной поверхности графитовой подложке, причем с целью обеспечения возможности анализа материалов цементного, производства и подобных им неорганических материалов, подложку предварительно пропитывают аммиачным раствором борной кислоты или смачивают раствором нитрата щелочного металла, или вводят в сплавляемую смесь нитрат щелочного металла.

Недостатком данного способа является ограниченность применения способа для анализа проб с высоким содержанием органической части.

Известен способ определения химического состава золы методом рентгенофлуоресцентной спектрометрии (ГОСТ Р 55879-2013), заключающийся в озолении пробы твердого минерального топлива в стандартных условиях, при 815±10°С, сплавлении золы с флюсами на основе боратов лития до полной гомогенизации расплава, подготовке препарата для анализа в виде литого диска или прессованной таблетки, изготовлении таблетки из остывшего расплава после измельчения и прессовании полученного порошка прессуют в пресс-форме под давлением.

Недостатком данного способа является длительная стадия предварительного озоления пробы, а также разрушение сплавленного диска с последующим прессованием таблетки, что значительно увеличивает время подготовки образца для анализа, а также может повлечь загрязнение пробы при измельчении и прессовании.

Известен способ приготовления образцов для рентгеноспектрального анализа (Патент на изобретение SU 1712825, опубл. 15.02.1992 г.), заключающийся в том, что анализируемую пробу обрабатывают окислителем - концентрированной азотной кислотой - при массовом соотношении 1:(30-40), затем смесь нагревают до 250°С в течение 1 ч 30 мин - 1 ч 35 мин, выдерживают при этой температуре 30 - 35 мин, затем прокаливают при 400°С в течение 8 мин. Полученный остаток смешивают с метаборатом лития, сплавляют в течение 2 мин при 1050°С и полученный плав анализируют рентгеноспектральным методом, при этом определяют серу - предел обнаружения 0,01 % (в известном 0,02%), а также кремний, титан, алюминий, железо, магний, кальций, фосфор.

Недостатком данного способа является необходимость предварительного озоления, длительность пробоподготовки, свыше 4 часов для подготовки одной пробы, а также избыток сильного окислителя - азотной кислоты, которая может привести к разрушению тигля и футеровки печи.

Известен способ приготовления образцов для определения основных породообразующих элементов, стронция и циркония рентгенофлуоресцентным методом (А.А. Амосова, В.М. Чубаров, Е.В. Канева, Ю.Н. Маркова Определение основных породообразующих элементов, стронция и циркония рентгенофлуоресцентным методом для геохимической характеристики донных отложений, Аналитика и контроль. 2017. Т. 21, № 1. С. 16-24) заключающийся в том, что навески прокаленных в течение 4 часов при температуре 950°С образцов массой 110 мг сплавляют с 1,1 г метабората лития с добавлением 7 капель 4 % масс. Раствора LiBr в платиновых тиглях в электропечи при температуре 1050°С. Полученный расплав выливали на платиновые подложки, что позволило получить стеклянные диски диаметром 10-12 мм и толщиной 3-5 мм.

Недостатком данного способа является необходимость длительного предварительного озоления, продолжительностью 4 часов, а также малый диаметр аналитических образцов менее 12 мм, что делает невозможным определение элементов с низкими концентрациями менее 0,1 %, а также легких породообразующих элементов, таких как натрий, магний, хлор, фосфор и др.

Известен способ подготовки порошкообразной пробы для рентгеноспектрального анализа (Патент на изобретение RU № 2152018, опубл. 27.06.2000 г.), принятый за прототип, заключающийся в том, что смесь пробы и флюса нагревают и полученный расплав формуют с охлаждением до комнатной температуры, а исходную смесь нагревают в тигле из благородных металлов или их сплавов с добавлением к смеси 25% от массы пробы хлористой меди в качестве окислителя, расплав непосредственно в печи переносят на графитовую подложку, которую помещают в печь за 30 с до окончания сплавления.

Недостатком данного способа является стадия внесения к смеси пробы и флюса 25 % хлористой меди, что усложнит определение состава образца, особенно при помощи рентгенофлуоресцентных спектрометров с энергетической дисперсией из-за перекрытия спектральных линий меди и хлора с аналитическими линиями определяемых элементов.

Техническим результатом является получение проб для рентгенофлуоресцентного анализа, однородных по составу, и сокращение времени подготовки проб твердого минерального топлива.

Технический результат достигается тем, что в качестве пробы используют твердое минеральное топливо, которое измельчают до размеров менее 100 мкм и помещают в тигель, на дно которого предварительно помещают флюс, в качестве которого используют смесь тетрабората и метабората лития в соотношении от 1:5 до 1:3, затем дополнительно вводят несмачивающую добавку бромида лития, в количестве 0,5 % от общей массы пробы твердого минерального топлива и флюса, после чего тигель нагревают при температуре от 800 до 830°С в окислительной атмосфере и скоростью нагрева от 10 до 20°С/мин и выдержкой до полного окисления углерода, далее дополнительно нагревают от 1000 до 1100°С с выдержкой от 2 до 5 минут и постоянным перемешиванием, после чего расплав выливают в платиновые изложницы, охлаждают до комнатной температуры.

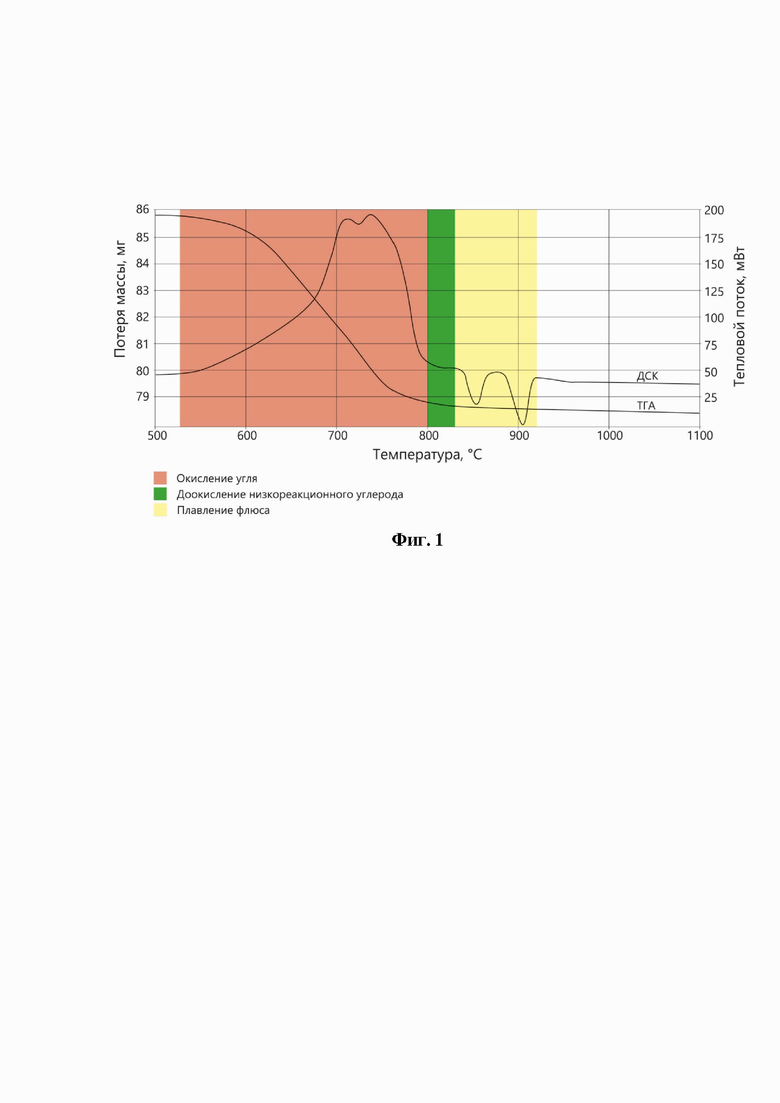

Способ поясняется следующий фигурой:

фиг. 1 – график термогравиметрического анализа и дифференциальная сканирующая калориметрия смеси каменного угля и флюса.

Способ подготовки проб твердого минерального топлива к рентгенофлуоресцентному анализу осуществляется следующим образом. В начале в мельнице производится измельчение воздушно-сухой пробы твердого минерального топлива до размеров менее 100 мкм. На дно платинового тигля размещается навеска флюса. Флюс представляет собой смесь тетрабората и метабората лития. Сверху шпателем укладывается измельченная проба твердого минерального топлива. Соотношение пробы твердого минерального топлива и флюса составляет от 1:5 до 1:3. Дополнительно в тигель дозатором вводится несмачивающая добавка в виде бромида лития в количестве 0,5 % от общей массы пробы твердого минерального топлива и флюса. Заполненный тигель размещается в печи и нагревается до температуры от 800 до 830°С в окислительной атмосфере, со скоростью нагрева от 10 до 20°С/мин. Время выдерживания тигля в окислительной атмосфере определяется полным окислением углерода. После происходит дополнительный нагрев тигля до температуры от 1000 до 1100°С и выдерживается при такой температуре от 2 до 5 минут с постоянным автоматизированным перемешиванием состава для гомогенизации расплава и обеспечения полного растворения кристаллической структуры минеральной части. Полученный расплав выливался в платиновую изложницу и остывает до комнатной температуры. Образец, представляющий собой гомогенный стеклянный диск далее анализируют на волнодисперсионном рентгенофлуоресцентном спектрометр Thermo Fisher Scientific ARL 9900.

Способ поясняется следующими примерами.

Для подтверждения выбранной температурной программы для сплавления, был проведен ТГА и ДСК анализ каменного угля с флюсом и представлен на фиг. 1. Как видно из графика, окисление угля начинается при температуре 520°С и продолжается до температуры около 800°С. Это видно как по потере массы образца, так и по прекращению экзотермического процесса окисления топлива. При температуре от 800 до 830°С происходит доокисление низкореакционного углерода, входящего в состав твердого минерального топлива. При температуре более 830°С начинается плавление метабората лития, а при температуре около 920°С плавится тетраборат лития, эти процессы можно видеть по пикам на ДСК кривой. Таким образом, выбранная температурная программа позволяет не пересекаться процессам горения твердого минерального топлива и плавления флюса, что обеспечивает полное дальнейшее растворение зольного остатка твердого минерального топлива во флюсе.

Пример 1. В качестве анализируемого образца применялся уголь марки Т, с зольность анализируемого образца 13,2 %.

Проба угля измельчалась до полного прохождения через сито с размером ячеек 100 мкм. Исходя из диаметра изложниц 40 мм, была выбрана общая навеска 12 г, из которых 3 г – проба угля и 9 г – флюс. Соотношение пробы и флюса было выбрано исходя из зольности анализируемого образца. При зольности менее 25 % было выбрано соотношение 1:3. Также к пробе угля марки Т была внесена несмачивающая добавка 60 мг бромида лития, в виде водного раствора во избежание неполного выливания расплава в изложницу, а также образования капель на стенках тигля при перемешивании расплава. Платиновый тигель вместе с изложницей помещался в систему сплавления SPEX SamplePrepKatanax X-300. Образец нагревался до температуры 830°С со скоростью 15°С/мин и выдерживается в окислительной атмосфере до полного окисления углерода, что позволяет избежать выброса образца угля вследствие выхода летучих компонентов при быстром увеличении температуры и добиться полного окисления пробы твердого минерального топлива до начала плавления флюса. После полного удаления углерода образец угля марки Т нагревался до температуры 1050°С со скоростью 50°С/мин и выдерживался при этой температуре в течение 4 минут с постоянным перемешиванием для гомогенизации расплава и обеспечения полного растворения кристаллической структуры минеральной части. Полученный расплав выливался в платиновую изложницу и остывал до комнатной температуры. Образец, представляющий собой гомогенный стеклянный диск анализировался при помощи волнодисперсионного рентгенофлуоресцентного спектрометра Thermo Fisher Scientific ARL 9900. Результаты анализа приведены в таблице 1.

Таблица 1 – Результаты анализа пробы угля марки Т арбитражным и предлагаемым методами

Пример 2. В качестве анализируемого образца применялись отходы обогащения угля, зольность анализируемого образца 54,7 %.

Проба угля измельчалась до полного прохождения через сито с размером ячеек 100 мкм. Исходя из диаметра изложниц 40 мм, была выбрана общая навеска 12 г, из которых 2 г – проба отходов обогащения угля и 10 г – флюс. Соотношение пробы и флюса было выбрано исходя из зольности анализируемого образца. При зольности 25 - 60 % было выбрано соотношение 1:5. Также к пробе отходов обогащения угля была внесена несмачивающая добавка 60 мг бромида лития, в виде водного раствора во избежание неполного выливания расплава в изложницу, а также образования капель на стенках тигля при перемешивании расплава. Платиновый тигель вместе с изложницей помещался в систему сплавления SPEX SamplePrepKatanax X-300. Образец нагревался до температуры 830°С со скоростью 20°С/мин для уменьшения времени анализа. Выброс образца при такой скорости нагрева не наблюдается из-за низкого содержания летучих компонентов (менее 15 %). Образец отходов обогащения выдерживается при температуре 830°С в окислительной атмосфере до полного окисления углерода, что позволило добиться полного окисления пробы твердого минерального топлива до начала плавления флюса. После полного удаления углерода образец отходов обогащения угля нагревался до температуры 1100°С со скоростью 50°С/мин и выдерживался при этой температуре в течение 2 минут с постоянным перемешиванием для гомогенизации расплава и обеспечения полного растворения кристаллической структуры минеральной части. Полученный расплав выливался в платиновую изложницу и остывал до комнатной температуры. Образец, представляющий собой гомогенный стеклянный диск анализировался при помощи волнодисперсионного рентгенофлуоресцентного спектрометра Thermo Fisher Scientific ARL 9900. Результаты анализа приведены в таблице 2.

Таблица 2 – Результаты анализа пробы отходов обогащения углей арбитражным и предлагаемым методами

Пример 3. В качестве анализируемого образца применялся торф, зольность анализируемого образца 12,4 %.

Высушенная проба торфа измельчалась до полного прохождения через сито с размером ячеек 100 мкм. Исходя из диаметра изложниц 40 мм, была выбрана общая навеска 12 г, из которых 3 г – проба угля и 9 г – флюс. Соотношение пробы и флюса было выбрано исходя из зольности анализируемого образца. При зольности менее 25 % было выбрано соотношение 1:3. Также к пробе торфа была внесена несмачивающая добавка 60 мг бромида лития, в виде водного раствора во избежание неполного выливания расплава в изложницу, а также образования капель на стенках тигля при перемешивании расплава. Платиновый тигель вместе с изложницей помещался в систему сплавления SPEX SamplePrepKatanax X-300. Образец нагревался до температуры 800°С со скоростью 10°С/мин и выдерживается в окислительной атмосфере до полного окисления углерода, что позволило избежать выброса частиц торфа вследствие выхода летучих компонентов при быстром увеличении температуры и добиться полного окисления пробы до начала плавления флюса. После полного удаления углерода образец торфа нагревался до температуры 1000°С со скоростью 50°С/мин и выдерживался при этой температуре в течение 5 минут с постоянным перемешиванием для гомогенизации расплава и обеспечения полного растворения кристаллической структуры минеральной части. Полученный расплав выливался в платиновую изложницу и остывал до комнатной температуры. Образец, представляющий собой гомогенный стеклянный диск анализировался при помощи волнодисперсионного рентгенофлуоресцентного спектрометра Thermo Fisher Scientific ARL 9900. Результаты анализа приведены в таблице 3.

Таблица 3 - Результаты анализа пробы торфа арбитражным и предлагаемым методами

Пример 4. В качестве анализируемого образца применялся бурый уголь, с зольность анализируемого образца 23,2 %.

Проба угля измельчалась до полного прохождения через сито с размером ячеек 100 мкм. Исходя из диаметра изложниц 40 мм, была выбрана общая навеска 12 г, из которых 3 г – проба угля и 9 г – флюс. Соотношение пробы и флюса было выбрано исходя из зольности анализируемого образца: при зольности менее 25 % было выбрано соотношение 1:3. Также к пробе бурого угля была внесена несмачивающая добавка 60 мг бромида лития, в виде водного раствора во избежание неполного выливания расплава в изложницу, а также образования капель на стенках тигля при перемешивании расплава. Платиновый тигель вместе с изложницей помещался в систему сплавления SPEX SamplePrepKatanax X-300. Образец нагревался до температуры 815°С со скоростью 10°С/мин и выдерживается в окислительной атмосфере до полного окисления углерода, что позволяет избежать выброса образца угля вследствие выхода летучих компонентов при быстром увеличении температуры и добиться полного окисления пробы твердого минерального топлива до начала плавления флюса. После полного удаления углерода образец бурого угля нагревался до температуры 1050°С со скоростью 50°С/мин и выдерживался при этой температуре в течение 3 минут с постоянным перемешиванием для гомогенизации расплава и обеспечения полного растворения кристаллической структуры минеральной части. Полученный расплав выливался в платиновую изложницу и остывал до комнатной температуры. Образец, представляющий собой гомогенный стеклянный диск анализировался при помощи волнодисперсионного рентгенофлуоресцентного спектрометра Thermo Fisher Scientific ARL 9900. Результаты анализа приведены в таблице 4.

Таблица 4 – Результаты анализа пробы бурого угля арбитражным и предлагаемым методами

Пример 5. В качестве анализируемого образца применялся горючий сланец, зольность анализируемого образца 31,0 %.

Проба горючего сланца измельчалась до полного прохождения через сито с размером ячеек 100 мкм. Исходя из диаметра изложниц 40 мм, была выбрана общая навеска 12 г, из которых 2 г – проба отходов обогащения угля и 10 г – флюс. Соотношение пробы и флюса было выбрано исходя из зольности анализируемого образца. При зольности 25 - 60 % было выбрано соотношение 1:5. Также к пробе горючего сланца была внесена несмачивающая добавка 60 мг бромида лития, в виде водного раствора во избежание неполного выливания расплава в изложницу, а также образования капель на стенках тигля при перемешивании расплава. Платиновый тигель вместе с изложницей помещался в систему сплавления SPEX SamplePrepKatanax X-300. Образец нагревался до температуры 815°С со скоростью 15°С/мин для уменьшения времени анализа. Выброс образца при такой скорости нагрева не наблюдается. Образец горючего сланца выдерживается при температуре 815°С в окислительной атмосфере до полного окисления углерода, что позволило добиться полного окисления пробы до начала плавления флюса. После полного удаления углерода образец отходов обогащения угля нагревался до температуры 1000°С со скоростью 50°С/мин и выдерживался при этой температуре в течение 5 минут с постоянным перемешиванием для гомогенизации расплава и обеспечения полного растворения кристаллической структуры минеральной части. Полученный расплав выливался в платиновую изложницу и остывал до комнатной температуры. Образец, представляющий собой гомогенный стеклянный диск анализировался при помощи волнодисперсионного рентгенофлуоресцентного спектрометра Thermo Fisher Scientific ARL 9900. Результаты анализа приведены в таблице 5.

Таблица 5 – Результаты анализа пробы горючего сланца арбитражным и предлагаемым методами

Как видно из примеров, относительная погрешность анализа образцов твердого минерального топлива после предложенной пробоподготовки при помощи волнодисперсионного рентгенофлуоресцентного анализатора не превышает 10 % относительно содержания, установленного арбитражным методом, в соответствии с ГОСТ 10538-87 «Методы определения химического состава золы», что является допустимым при выборе способа пробоподготовки. Преимущество изобретения состоит в том, что предложенный способ отличается экспресностью, простотой реализации, минимизация внесение инородных агентов в анализируемый образец и получением однородного состава по всей пробе.

Представленный способ подготовки проб твердого минерального топлива к рентгенофлуоресцентному анализу позволяет значительно ускорить процесс подготовки проб твёрдого минерального топлива к анализу; анализировать широкий спектр объектов, относящихся к группе твердого минерального топлива, такие как бурые и каменные угли различных марок, лигниты, антрациты, горючие сланцы, торф, продукты обогащения, переработки и сжигания твёрдого топлива; проводить анализ основных компонентов зольного остатка, оксидов: кремния, алюминия, железа, кальция, магния, титана, фосфора, марганца, калия, натрия и серы и обеспечивать однородного состава по всей пробе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНЫХ ОБРАЗЦОВ СРАВНЕНИЯ ДЛЯ РЕНТГЕНОФЛУОРЕСЦЕНТНОГО АНАЛИЗА ГОРНЫХ ПОРОД | 2022 |

|

RU2800284C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗЛУЧАТЕЛЕЙ ДЛЯ РЕНТГЕНОФЛУОРЕСЦЕНТНОГО АНАЛИЗА ГОРНЫХ ПОРОД | 1992 |

|

RU2098791C1 |

| Способ определения диоксида циркония в минеральном сырье и продуктах его переработки | 1990 |

|

SU1696942A1 |

| Способ изготовления стекловидных образцов для рентгено-флуоресцентного анализа порошковых материалов | 1986 |

|

SU1378572A1 |

| Способ подготовки образцов для рентгеноспектрального определения серебра в материалах | 1990 |

|

SU1732245A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| Способ изготовления излучателей для рентгенофлуоресцентного анализа | 1989 |

|

SU1599734A1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ЮВЕЛИРНОГО СПЛАВА ПЛАТИНЫ | 2018 |

|

RU2675012C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ВОДОРОДА В АЛЮМИНИЕВЫХ СПЛАВАХ | 2010 |

|

RU2435160C1 |

| СПОСОБ ПОДГОТОВКИ ПОРОШКООБРАЗНОЙ ПРОБЫ ДЛЯ РЕНТГЕНОСПЕКТРАЛЬНОГО АНАЛИЗА | 1999 |

|

RU2152018C1 |

Изобретение относится к способам подготовки проб твердого минерального топлива. Раскрыт способ подготовки проб твердого минерального топлива к рентгенофлуоресцентному анализу, включающий нагрев в тигле из благородных металлов или их сплавов смеси пробы и флюса, полученный расплав формуют с охлаждением до комнатной температуры, при этом в качестве пробы используют твердое минеральное топливо, которое измельчают до размеров менее 100 мкм и помещают в тигель, на дно которого предварительно помещают флюс, в качестве которого используют смесь тетрабората и метабората лития в соотношении от 1:5 до 1:3, затем дополнительно вводят несмачивающую добавку бромида лития, в количестве 0,5 % от общей массы пробы твердого минерального топлива и флюса, после чего тигель нагревают при температуре от 800 до 830 °С в окислительной атмосфере и со скоростью нагрева от 10 до 20 °С/мин и выдержкой до полного окисления углерода, далее дополнительно нагревают от 1000 до 1100 °С с выдержкой от 2 до 5 мин и постоянным перемешиванием, после чего расплав выливают в платиновые изложницы, охлаждают до комнатной температуры. Изобретение обеспечивает получение проб для рентгенофлуоресцентного анализа, однородных по составу, и сокращение времени подготовки проб твердого минерального топлива. 1 ил., 5 табл., 5 пр.

Способ подготовки проб твердого минерального топлива к рентгенофлуоресцентному анализу, включающий нагрев в тигле из благородных металлов или их сплавов смеси пробы и флюса, полученный расплав формуют с охлаждением до комнатной температуры, отличающийся тем, что в качестве пробы используют твердое минеральное топливо, которое измельчают до размеров менее 100 мкм и помещают в тигель, на дно которого предварительно помещают флюс, в качестве которого используют смесь тетрабората и метабората лития в соотношении от 1:5 до 1:3, затем дополнительно вводят несмачивающую добавку бромида лития, в количестве 0,5 % от общей массы пробы твердого минерального топлива и флюса, после чего тигель нагревают при температуре от 800 до 830 °С в окислительной атмосфере и со скоростью нагрева от 10 до 20 °С/мин и выдержкой до полного окисления углерода, далее дополнительно нагревают от 1000 до 1100 °С с выдержкой от 2 до 5 мин и постоянным перемешиванием, после чего расплав выливают в платиновые изложницы, охлаждают до комнатной температуры.

| СПОСОБ ПОДГОТОВКИ ПОРОШКООБРАЗНОЙ ПРОБЫ ДЛЯ РЕНТГЕНОСПЕКТРАЛЬНОГО АНАЛИЗА | 1999 |

|

RU2152018C1 |

| US 20160010920 A1, 14.01.2016 | |||

| CN 106840839 B, 10.05.2019 | |||

| АБРАМОВ А.В | |||

| и др | |||

| РЕНТГЕНОФЛУОРЕСЦЕНТНЫЙ АНАЛИЗ // Методические указания к лабораторному практикуму, 2016, стр.1-97. | |||

Авторы

Даты

2022-03-15—Публикация

2021-06-08—Подача