Изобретение относится к области металлургии, в частности к обработке и изготовлению изделий из композиционных материалов на основе алюминиевых сплавов, армированных карбидом кремния.

Известен способ получения алюмоматричного композита, армированного карбидом кремния, включающий этап формообразования путем горячей прокатки композита в три стадии: при температуре ниже температуры солидуса матрицы, при температуре выше температуры солидуса матрицы и затем снова при температуре выше температуры солидуса, что обеспечивает постепенное уменьшения толщины полосной заготовки (патент US 5384087, МПК С22С 32/00, 1995 год).

Однако известный способ предполагает только получение композита в форме полосы, поскольку формообразование осуществляют путем прокатки, таким образом, известным способом не могут быть изготовлены изделия сложной формы.

Известен процесс обработки композита, содержащего матрицу из алюминиевого сплава, армированную карбидом кремния, включающий стадию горячей и/или холодной прокатки композита и последующую стадию горячей прокатки с частичным образованием жидкой фазы; в котором после стадии горячей и/или холодной обработки и перед стадией горячей прокатки с частичным образованием жидкой фазы применяется контролируемая стадия нагрева, на которой температура композита повышается от температуры окружающей среды до температуры от 250 до 450°С со скоростью повышения температуры менее 100°С в час (патент ЕР 0460809; МПК С22С 1/05, С22С 1/10, С22С 21/00, C22F 1/057, C22F 1/04, C22F 1/057; 1994 год) (прототип).

Однако наличие промежуточной стадии термообработки (контролируемого нагрева) усложняет и удлиняет весь технологический процесс термомеханической обработки композитного материала. Кроме того, в известном способе формообразование осуществляют путем холодной или горячей прокатки композита с получением листа определенной толщины. Способ не обеспечивает получение изделий сложной формы.

Таким образом, перед авторами стояла задача разработать способ изготовления изделий из алюмоматричного композита, армированного карбидом кремния, обеспечивающий получение изделий сложной формы без образования дефектов.

Поставленная задача решена в предлагаемом способе изготовления изделий из алюмоматричного композита, армированного карбидом кремния, путем формообразования под давлением и нагрева с переменной скоростью, в котором к заготовке из обрабатываемого композита прикладывают начальное давление, равное 1-3% предела прочности матричного материала, осуществляют нагрев в три стадии: I стадия - от комнатной температуры до температуры, равной 0,1Тликвидуса матрицы, с увеличением скорости нагрева от 2°С/мин до 8°С/мин; II стадия - от температуры, равной 0,1Тликвидуса матрицы, до температуры, равной 0,2 Тликвидуса матрицы, с увеличением скорости нагрева от 8°С/мин до 11°С/мин; III стадия -от температуры, равной 0,2Тликвндуса матрицы, до температуры, равной 0,88 Тликвидуса матрицы с уменьшением скорости нагрева от 11°С/мин до 3°С/мин, с выдержкой при температуре, равной 0,88 Тликвидуса матрицы, в течение 1 мин и последующее охлаждение до комнатной температуры с произвольной скоростью.

В настоящее время не известен способ изготовления изделий из алюмоматричного композита, армированного карбидом кремния, путем формообразования с приложением начального давления, равного 1-3% предела прочности материала матрицы, и осуществлением нагрева в три стадии с переменной скоростью нагрева в каждой стадии.

Исследования, проведенные авторами предлагаемого технического решения, были направлены на разработку способа изготовления изделия сложной формы из алюмоматричных композитов, армированных карбидом кремния, без образования дефектов. Как известно, композиты указанного состава относятся к классу малопластичных материалов, в связи, с чем при изготовлении изделия сложной формы при высоких значениях начальной нагрузки наблюдается обязательное разрушение заготовки. Исследования, проведенные авторами, выявили условия, обеспечивающие получение изделий сложной формы без образования дефектов. В данном случае установлен оптимальный диапазон начального давления и условий нагрева заготовки из алюмоматричного композита, армированного карбидом кремния, обеспечивающие повышение технологической пластичности и формоизменение без разрушения. Авторами разработан способ, основанный на использовании деформации в режиме кратковременной неизотермической ползучести. В процессе нагрева и деформирования в композите происходят структурные изменения, которые и определяют полученный результат. При температуре 0,84Тсолидуса матрицы в условиях уменьшающейся скорости нагрева полностью растворяются все интерметаллиды в матрице композита. Деформация происходит за счет скольжения дислокаций в алюминиевой матрице. Движению дислокаций препятствуют только частицы наполнителя SiC, которые сосредоточены на поверхности гранул матрицы и образуют скопления. Между частицами наполнителя SiC в скоплениях нет межфазной связи, поэтому при деформации происходит появление и рост трещин. В теле гранул матрицы препятствий для скольжения дислокаций при этой температуре нет, поэтому матричные гранулы легко деформируются даже при небольшой нагрузке. На боковой поверхности деформация матрицы проявляется в образовании полос сброса дислокаций (полос локализованной деформации), длина которых ограничена размерами гранул матрицы. Полоса деформации прерывается на скоплении частиц наполнителя. Внутри матричных гранул движение дислокаций происходит легко в разных направлениях гра-нецентрированной кубической кристаллической решетки твердого раствора на основе алюминия, частицы SiC препятствуют движению дислокаций, если частица SiC единичная, то реализуется движение дислокации по механизму огибания, а если множественные частицы SiC образуют скопления, то дислокации останавливаются на них, что приводит к образованию полосы сброса. Причем, если размер матричных гранул более 70 мкм, то расстояние между полосами деформации составляет 15-20 мкм, а при их размере менее 30 мкм. полосы деформации расположены гораздо ближе друг к другу - примерно на расстоянии 5-10 мкм.

Таким образом, при 0,84Тсолидуса матрицы матрица находится в неоднородном деформированном состоянии: матричные гранулы меньших размеров (менее 30 мкм) деформируются в большей степени. Увеличение температуры деформации до 0,88Тсолидуса матрицы приводит к локальному образованию жидкой фазы по эвтектической реакции α+S → L. Об этом свидетельствуют характерные для эвтектик скелетообразные структуры, наблюдаемые на поперечных резах деталей в областях действия растягивающих напряжений вблизи поверхности деталей. В центральной части деталей, где действовали сжимающие напряжения, наблюдается заполнение промежутков между частицами SiC алюминиевой матрицей, разбиение сетчатых скоплений частиц SiC и формирование более однородного их распределения по объему. То есть, при деформационно-термической обработки в виде осадки в режиме кратковременной высокотемпературной ползучести лишь в части объема структура материала преобразуется из "ячеистой" (где видны гранулы матричного сплава) в однородную. Локальное образование легкоплавкой эвтектики в исследованном композите при температуре 0,88Тсолидуса матрицы, в условиях нагрева с уменьшающейся скоростью, приводит к затеканию расплава в микропоры между частицами упрочнителя SiC в центральной части, где степень деформации была максимальна. При этом происходит частичное растворение карбида кремния и диффузия алюминия в поверхностные слои частиц армирующей фазы (SiC). В результате этого упрочняются связи между матрицей и наполнителем. Таким образом, предлагаемый способ позволяет получать изделия сложной формы (см. фиг. 1) с использованием небольшого начального давления, прикладываемого к заготовке из алюмоматричного композита, армированного карбидом кремния, за счет условий нагрева композита. Причем при приложении давления меньше 1% предела прочности матричного сплава, время протекания процесса для формоизменения значительно увеличивается, что неприемлемо с технологической точки зрения. При приложении давления больше 3% предела прочности матричного сплава во время деформации будет происходить разрушение композита в местах скопления частиц SiC.

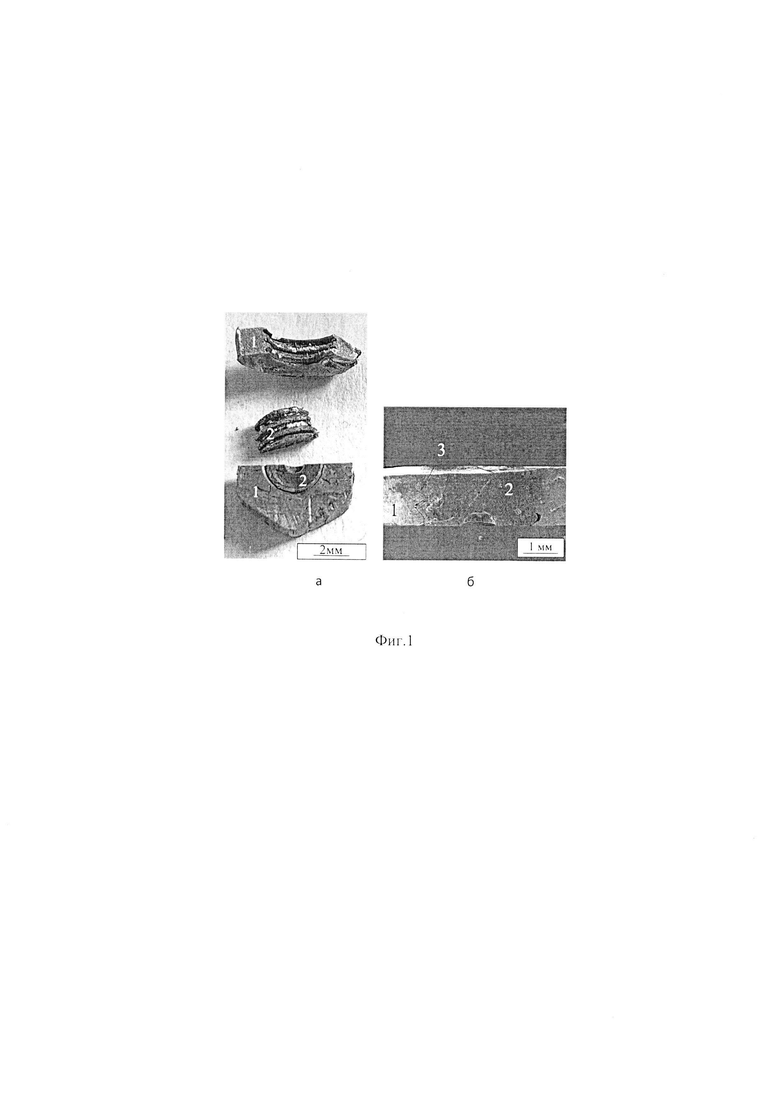

На фиг. 1а изображен общий вид изделия из сплава В95/10% SiC и штампа после осевого разреза.

На фиг. 1б приведена фотография на растровом электронном микроскопе, с выделенным профилем границы раздела материала изделия и штампа (1 - штамп, 2 - изделие, 3 - граница раздела между изделием и штампом)

Предлагаемый способ может быть осуществлен следующим образом. Заготовку из композита на основе сплава алюминия, армированного карбидом кремния (содержание SiC равно 5-15 масс. %) помещают в штамп, внутренняя поверхность которого соответствует форме изготовляемого изделия, к заготовке из обрабатываемого композита прикладывают начальное давление, равное 1-3% предела прочности материала матрицы, осуществляют нагрев в три стадии: I стадия - от комнатной температуры до температуры 0,1Тликвидуса матрицы с увеличением скорости нагрева от 2°С/мин до 8°С/мин; II стадия - от температуры, равной 0,1Тликвидуса матрицы, до температуры, равной 0,2Тликвидуса матрицы, С увеличением скорости нагрева от 8°С/мин до 11°С/мин; III стадия - от температуры, равной 0,2Тликвидуса матрицы, до температуры, равной 0,88 Тликвидуса матрицы с уменьшением скорости нагрева от 11°С/мин до 3°С/мин, с выдержкой при температуре, равной 0,88Тликвидуса матрицы, в течение 1 мин и последующее охлаждение до комнатной температуры с произвольной скоростью. Получают изделие из алюмоматричного композита, армированного карбидом кремния, соответствующей формы, без образования дефектов.

Предлагаемый способ иллюстрируется следующим примером конкретного исполнения.

Пример. В качестве алюмоматричного композита, армированного карбидом кремния, был взят алюмоматричный композиционный материал, изготовленный по порошковой технологии из гранулированного высокопрочного алюминиевого сплава В95 и порошка карбида кремния SiC в количестве 10 мас. %. Гранулированный высокопрочный алюминиевый сплав системы Al-Zn-Mg-Cu имеет следующий химический состав, в мас. %: 5-7 Zn, 1.8-2.8 Mg, 1.4-2 Cu, до 0.5 Fe, до 0.5 Si, 0.2-0.6 Mn, 0.1-0.25 Cr, до 0.05 Ni до 0.05 Ti, температура ликвидуса сплава равна 637°С. Изделие изготавливалось в условиях одноосного сжатия (осадки) из цилиндрической заготовки диаметром 3 мм и высотой 3 мм в шахтной электропечи. Заготовку помещали в штамп, который в свою очередь помещали в устройство, представляющее собой гильзу, внутри которой размещены заготовка и груз. Давление на заготовку обеспечивалось грузом и в начальный момент времени составляло 5,2 МПа, что соответствует 1% от предела прочности материала матрицы. Предварительно откалиброванное с помощью регулировочных болтов устройство с заготовкой, вертикально помещалось в холодную печь (комнатной температуры) и нагревалось в три стадии: I стадия - от комнатной температуры до температуры 64°С, что соответствует 0,1Тликвидуса матрицы, с увеличением скорости нагрева от 2°С/мин до 8°С/мин; II стадия - от температуры 64°С, что соответствует 0,1Тликвидуса матрицы, до температуры 127°С, что соответствует 0,2Тликвидуса матрицы, с увеличением скорости нагрева от 8°С/мин до 11°С/мин; III стадия - от температуры 127°С, что соответствует 0,2Тликвидуса матрицы, до температуры 560°С, что соответствует 0,88Тликвидуса матрицы с уменьшением скорости нагрева от 11°С/мин до 3°С/мин, с выдержкой при температуре, равной 560°С, что соответствует 0,88Тликвидуса матрицы в течение 1 мин и последующее охлаждение до комнатной температуры с произвольной скоростью. Получают изделие (см. фиг. 1а, б) из алюмоматричного композита, армированного карбидом кремния, соответствующей формы без образования дефектов, что подтверждено исследованиями поверхности на растровом электронном микроскопе и металлографическим анализом.

Таким образом, авторами предлагается способ изготовления фасонных деталей конструкционного назначения из алюмоматричных композитов, армированных карбидом кремния в режиме кратковременной высокотемпературной ползучести. Предлагаемый способ позволяет совмещать формоизменение с деформационно-термической обработкой, обеспечивающей деформируемость алюмоматричного композита до уровня, необходимого для получения изделий сложной формы без образования дефектов за один технологический переход.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки алюмоматричного композита | 2022 |

|

RU2780238C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ВЫСОКОАРМИРОВАННОГО АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2356968C1 |

| Способ получения алмазно-металломатричных композиционных изделий | 2023 |

|

RU2822698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО БОРАЛЮМИНИЕВОГО КОМПОЗИТА | 2011 |

|

RU2465094C1 |

| Способ получения металлического композиционного материала с дисперсной фазой на основе карбида | 2018 |

|

RU2707055C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2021 |

|

RU2776244C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2004 |

|

RU2261780C1 |

| Способ получения наноструктурного композиционного материала на основе алюминия | 2019 |

|

RU2716930C1 |

| ПРУТКИ ИЗ АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2008 |

|

RU2361710C1 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

Изобретение относится к области металлургии, в частности к обработке и изготовлению изделий из композиционных материалов на основе алюминиевых сплавов, армированных карбидом кремния. Способ изготовления изделий из алюмоматричного композита, армированного карбидом кремния, путем формообразования под давлением и нагрева с переменной скоростью включает приложение к заготовке из обрабатываемого композита начального давления, равного 1-3% предела прочности материала матрицы, осуществление нагрева в три стадии: I стадия - от комнатной температуры до температуры 0,1Тликвидуса матрицы с увеличением скорости нагрева от 2°С/мин до 8°С/мин; II стадия - от температуры, равной 0,1Тликвидуса матрицы, до температуры, равной 0,2Тликвидуса матрицы, с увеличением скорости нагрева от 8°С/мин до 11°С/мин; III стадия - от температуры, равной 0,2Тликвидуса матрицы, до температуры, равной 0,88Тликвидуса матрицы, с уменьшением скорости нагрева от 11°С/мин до 3°С/мин, выдержку при температуре, равной 0,88Тликвидуса матрицы, в течение 1 мин и последующее охлаждение до комнатной температуры с произвольной скоростью. Способ позволяет совмещать формоизменение с деформационно-термической обработкой, обеспечивающей деформируемость алюмоматричного композита до уровня, необходимого для получения изделий сложной формы без образования дефектов за один технологический переход. 1 пр., 1 ил.

Способ изготовления изделий из алюмоматричного композита, армированного карбидом кремния, путем формообразования под давлением и нагрева с переменной скоростью, отличающийся тем, что к заготовке из обрабатываемого композита прикладывают начальное давление, равное 1-3% предела прочности материала матрицы, осуществляют нагрев в три стадии: I стадия - от комнатной температуры до температуры 0,1Тликвидуса матрицы с увеличением скорости нагрева от 2°С/мин до 8°С/мин; II стадия - от температуры, равной 0,1Тликвидуса матрицы, до температуры, равной 0,2Тликвидуса матрицы, с увеличением скорости нагрева от 8°С/мин до 11°С/мин; III стадия - от температуры, равной 0,2Тликвидуса матрицы до температуры, равной 0,88 Тликвидуса матрицы, с уменьшением скорости нагрева от 11°С/мин до 3°С/мин, с выдержкой при температуре, равной 0,88Тликвидуса матрицы, в течение 1 мин и последующее охлаждение до комнатной температуры с произвольной скоростью.

| EP 0460809 B1, 14.12.1994 | |||

| CN 10257741 A, 20.09.2019 | |||

| CN 109022948 B, 14.08.2020 | |||

| ПРУТКИ ИЗ АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2008 |

|

RU2361710C1 |

| US 5384087 A1, 24.01.1995. | |||

Авторы

Даты

2022-03-15—Публикация

2021-06-28—Подача