Изобретение относится к области термодеформационной обработки композиционных материалов на основе алюминия для получения заготовок и полуфабрикатов и может быть использовано в высокотехнологичных областях техники для изготовления деталей с повышенными эксплуатационными свойствами.

Известен способ обработки алюминиевого сплава, включающий, в частности деформирование алюминиевого сплава в диапазоне температур, в котором происходит одновременно дисперсионное упрочнение и динамическое разупрочнение. Способ включает деформационную обработку призматической заготовки путем осуществления последовательных операций сжатия вдоль каждой из ее трех главных осей в последовательных стадиях для достижения кумулятивной истинной деформации, достаточной для обеспечения размера зерна около 5 мкм или менее; и охлаждения указанного сплава. При этом осуществляется деформация сплава в диапазоне температур от 240°С до 390°С вдоль каждой из его трех главных осей для получения кумулятивной истинной деформации около 12 (патент US 4721537; МПК B21J 5/00, C22F 1/053, C22F 1/04; 1988 год).

К недостаткам известного способа относятся необходимость использования матрицы, имеющей форму прямоугольного параллелепипеда. Осуществление способа предполагает извлечение обрабатываемого материала из матрицы после каждого этапа осадки, что невозможно без разборки устройства, влекущей повышение трудоемкости и увеличение времени осуществления многоэтапной деформационной обработки.

Известен способ получения алюминиевого композиционного материала, включающий, в частности обработку путем интенсивной пластической деформации всесторонней ковкой с последовательной сменой направления деформирования по трем осям координат заготовки со ступенчатым снижением температуры деформирования до достижения в объеме заготовки степени накопленной деформации не менее 3 (патент RU 2529609; МПК С22С 1/04, В32В 15/01, B23K 20/02, B21J 5/06; 2014 год) (прототип).

К недостаткам известного способа относятся необходимость обеспечения высокого уровня ресурса пластичности обрабатываемого материала, так как для выполнения проработки структуры материала требуется достижение большой степени деформации сдвига. Для малопластичных материалов, например, алюмоматричных композитов, изготовленных методами порошковой металлургии, такая деформационная обработка сопряжена с риском разрушения.

Таким образом, перед авторами стояла задача разработать способ интенсивной деформационной обработки изначально малопластичного алюмоматричного композита, обеспечивающий улучшение комплекса механических свойств.

Поставленная задача решена в предлагаемом способе обработки алюмоматричного композита, включающем обработку путем интенсивной пластической деформации всесторонней ковкой в три этапа с последовательной сменой направления деформирования по трем осям координат заготовки со ступенчатым изменением температуры деформирования и последующим охлаждением заготовки до комнатной температуры, в котором каждый из трех этапов осуществляют путем нагрева заготовки от комнатной температуры до температуры 0,7Тликвидуса матрицы с произвольной скоростью, приложением к заготовке давления, равного 1-3% предела прочности матричного материала, затем нагрев от 0,7Тликвидуса матрицы до температуры 0,88Тликвидуса матрицы с увеличением скорости нагрева от 3°С/мин до 6°С/мин, далее выдержкой при температуре 0,88Тликвидуса матрицы в течение 1 мин с последующим охлаждением до комнатной температуры с произвольной скоростью, при этом деформацию осуществляют до достижения степени деформации ε, которая при осадке определяется по формуле: ε=(H0-H1)/H0×100% (H0 - начальная высота заготовки, H1 - конечная высота заготовки), не менее 54% на каждом этапе.

В настоящее время не известен способ обработки малопластичного алюмоматричного композита путем всесторонней ковки в три этапа с последовательной сменой направления деформирования по трем осям координат заготовки со ступенчатым изменением температуры деформирования с соблюдением предлагаемых авторами условий и параметров.

Исследования, проведенные авторами, позволили установить, что предлагаемые режимы термодеформационной обработки способствует разбиению скопления армирующих частиц и получение их равномерного распределения в алюминиевой матрице. При этом создаются условия не только для адгезионного, но и для диффузионного взаимодействия армирующих частиц с матрицей. При температурах нагрева 0,7Тликвидуса матрицы до температуры 0,88Тликвидуса матрицы в матрице Т- η-фазы растворятся полностью, а частицы S-фазы частично. Нагрев выше 0,88Тликвидуса матрицы нежелателен, поскольку существует вероятность появления жидкой фазы в объеме композита, что приведет к потере устойчивости образцов и их разрушению. Величина прикладываемого давления на образец, ограниченная 1-3% предела прочности матричного материала, обусловлена необходимостью протекания деформации алюминиевой матрицы без образования дефектов в местах скопления частиц наполнителя и на межфазных границах.

Предлагаемый способ может быть осуществлен следующим образом. В предлагаемом способе термодеформационной обработки заготовки из алюмоматричного композита осуществляют формообразование под давлением и нагреве с переменной скоростью путем интенсивной пластической деформации всесторонней ковкой в три этапа с последовательной сменой направления деформирования по трем осям координат заготовки со ступенчатым изменением температуры деформирования. В соответствии с предлагаемым способом на каждом из трех этапов, то есть при обработке заготовки по каждой оси координат из трех, обрабатываемый образец помещают в холодную печь и осуществляют нагрев печи с образцом до температуры 0,7Тликвидуса матрицы с произвольной скоростью. Далее к образцу прикладывают давление, равное 1-3% предела прочности матричного материала. Нагруженный образец нагревают от температуры 0,7Тликвидуса матрицы до температуры 0,88Тликвидуса матрицы с увеличением скорости нагрева от 3°С/мин до 6°С/мин, далее выдерживают при температуре 0,88Тликвидуса матрицы в течение 1 мин с последующим охлаждением до комнатной температуры с произвольной скоростью.

На фиг. 1 изображена схема всесторонней ковки и фотография заготовки после всесторонней ковки с вырезанным образцом для осадки.

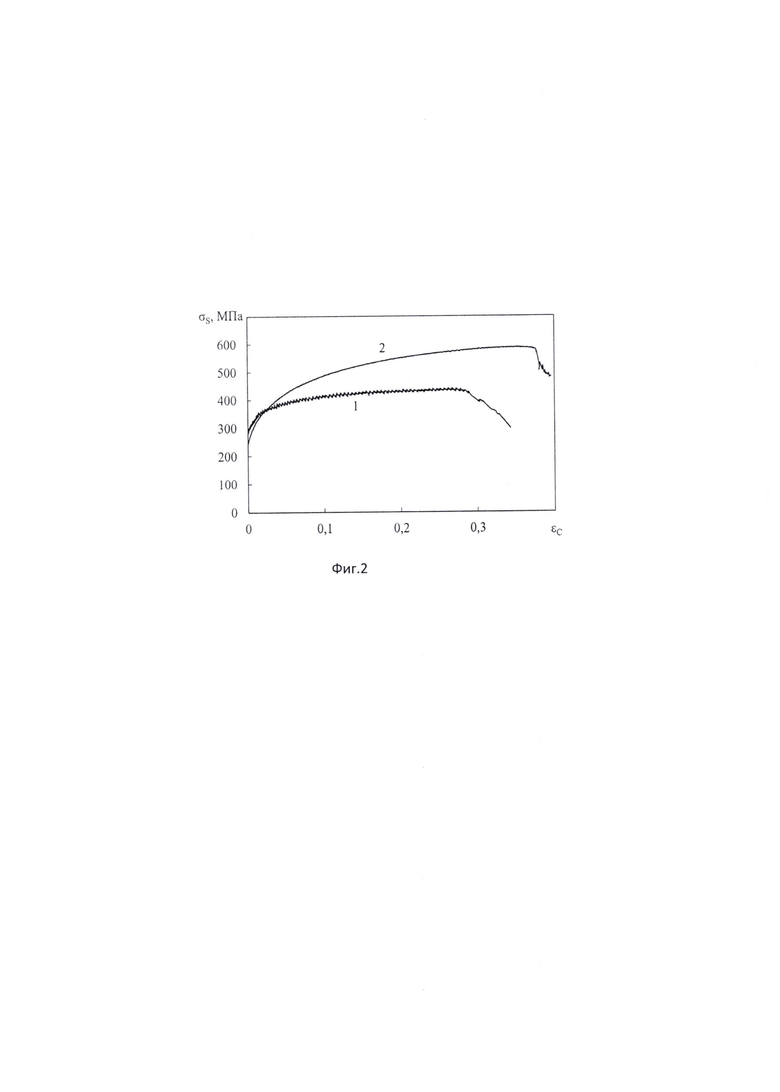

На фиг. 2 показаны зависимости сопротивления деформации при осадке материала до и после всесторонней ковки.

Предлагаемый способ иллюстрируется следующим примером конкретного исполнения.

Пример. Берут заготовку из композита на основе алюминиевого сплава марки В95 диаметром ≈10 мм и высотой ≈12 мм, армированного карбидом кремния. В течение реализации термического режима заготовка под воздействием начально приложенного давления подвергается деформации до величины ε=(H0-H1)/H0×100%=54%. Деформирование осуществляют за три этапа деформации. На каждом этапе (проходе) последовательно меняют направление деформирования по трем осям координат заготовки (фиг. 1). На каждом этапе (проходе) реализовывают идентичный режим нагрева заготовки: нагрев до температуры 0,7Тликвидуса матрицы с произвольной скоростью, нагрев от температуры 0,7Тликвидуса матрицы до температуры 0,88Тликвидуса матрицы с увеличением скорости нагрева от 3°С/мин до 6°С/мин, далее выдерживают при температуре 0,88Тликвидуса матрицы в течение 1 мин с последующим охлаждением до комнатной температуры с произвольной скоростью. Поскольку при деформации использовали плоские бойки, то для устойчивости образцов, а также исследования микроструктуры после каждого этапа (прохода) отрезали часть образца. Кантовку образца осуществляли на 90°, для последующей деформации в направлении перпендикулярном к плоскости реза. В примере реализации обработки методом всесторонней ковки деформация образца ε=(H0-H1)/H0×100% составляла 54% на каждом этапе (проходе). В результате всесторонней деформации и проработки структуры достигалось уплотнение структуры и ее гомогенизация.

Из заготовки после трех проходов изготовлены цилиндрические образцы (фиг. 1) для оценки механических свойств на сжатие при температуре 20°С. Образцы вырезали из заготовки таким образом, что их ось симметрии проходила параллельно оси 2 (фиг. 1). Полученные зависимости сопротивления деформации σS от степени деформации εC при испытании по осевому сжатию образцов, полученных после всесторонней ковки, представлены на фиг. 2. По сравнению с результатом по испытанию образца в исходном состоянии, образцы после всесторонней ковки обладают повышенными механическими свойствами. Так испытание показало, что степень деформации до разрушения образца из материала в исходном состоянии (кривая 1) составила 0,28 при сопротивлении деформации 428 МПа. Максимальное значение сопротивления деформации образца из материала после обработки (кривая 2) выросло на 32%, и составило 570 МПа, при этом значение степени деформации до разрушения выросло на 40%, и составило 0,38.

Таким образом, авторами предлагается способ термодеформационной обработки малопластичного алюмоматричного композита, обеспечивающий улучшение механических свойств, в частности увеличение сопротивления на сжатие.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из алюмоматричного композита, армированного карбидом кремния | 2021 |

|

RU2766392C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+α СПЛАВОВ | 1999 |

|

RU2164263C2 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+αСПЛАВОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ОСУЩЕСТВЛЕНИЯ ПЕРВОГО СПОСОБА | 1999 |

|

RU2164180C2 |

| Способ получения биорезорбируемого магниевого сплава и его применение | 2020 |

|

RU2758798C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2393936C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2202434C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2277992C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКАТА ИЗ ТИТАНОВОГО СПЛАВА МАРКИ ВТ8 | 2018 |

|

RU2691471C1 |

| СПОСОБ ОБРАБОТКИ СРЕДНЕУГЛЕРОДИСТЫХ СТАЛЕЙ | 2013 |

|

RU2542205C1 |

Изобретение относится к области термодеформационной обработки композиционных материалов на основе алюминия для получения заготовок и полуфабрикатов и может быть использовано в высокотехнологичных областях техники для изготовления деталей с повышенными эксплуатационными свойствами. Способ обработки алюмоматричного композита включает обработку путем интенсивной пластической деформации всесторонней ковкой в три этапа с последовательной сменой направления деформирования по трем осям координат заготовки со ступенчатым изменением температуры деформирования и последующим охлаждением заготовки до комнатной температуры, в котором каждый из трех этапов осуществляют путем нагрева заготовки от комнатной температуры до температуры 0,7Тликвидуса матрицы с произвольной скоростью, приложением к заготовке давления, равного 1-3% предела прочности матричного материала, затем нагрев от 0,7Тликвидуса матрицы до температуры 0,88Тликвидуса матрицы с увеличением скорости нагрева от 3°С/мин до 6°С/мин, далее выдержкой при температуре 0,88Тликвидуса матрицы в течение 1 мин с последующим охлаждением до комнатной температуры с произвольной скоростью, при этом деформацию осуществляют до достижения степени деформации ε не менее 54% на каждом этапе. Изобретение направлено на улучшение механических свойств алюмоматричного материала, в частности на увеличение сопротивления на сжатие. 1 пр., 1 ил.

Способ обработки алюмоматричного композита, включающий обработку путем интенсивной пластической деформации всесторонней ковкой в три этапа с последовательной сменой направления деформирования по трем осям координат заготовки со ступенчатым изменением температуры деформирования и последующим охлаждением заготовки до комнатной температуры, в котором каждый из трех этапов осуществляют путем нагрева заготовки от комнатной температуры до температуры 0,7Тликвидуса матрицы с произвольной скоростью, приложением к заготовке давления, равного 1-3% предела прочности матричного материала, затем нагрев от 0,7Тликвидуса матрицы до температуры 0,88Тликвидуса матрицы с увеличением скорости нагрева от 3°С/мин до 6°С/мин, далее выдержкой при температуре 0,88Тликвидуса матрицы в течение 1 мин с последующим охлаждением до комнатной температуры с произвольной скоростью, при этом деформацию осуществляют до достижения степени деформации ε не менее 54% на каждом этапе.

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2013 |

|

RU2529609C1 |

| WO 2018063857 A1, 05.04.2018 | |||

| US 4721537 A1, 26.01.1988 | |||

| СПОСОБ ДЕФОРМИРОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ ЗАГОТОВОК В СУБМИКРОКРИСТАЛЛИЧЕСКОМ И НАНОСТРУКТУРИРОВАННОМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2436847C1 |

| US 5513512 A1, 07.05.1996. | |||

Авторы

Даты

2022-09-21—Публикация

2022-03-31—Подача