Изобретение относится к области нанотехнологии и порошковой металлургии, а именно к композиционным материалам с металлической матрицей и наноразмерными упрочняющими частицами карбидов.

Известны композиционные материалы с металлической матрицей и упрочняющими частицами композитов на основе металлов, в качестве матрицы применяют алюминий, железо, магний, никель, медь и т.д. [Композиционные материалы, получаемые методом пропитки. Тучинский Л.И. - М.: Металлургия, 1986. 208 с.; Композиционные материалы: строение, получение, применение, Батаев А.А., Батаев В.А., изд. Логос, 2006 г., 398 стр.]. Упрочняющими частицами служат тугоплавкие частицы различной дисперсности. Основными преимуществами композиционных материалов с металлической матрицей по сравнению с обычным (без дисперсной фазы) металлом являются: повышенная прочность, повышенная жесткость, повышенное сопротивление износу, повышенное сопротивление ползучести.

Однако развитие требований техники ставит задачу улучшения равномерности распределения частиц дисперсной фазы. Трудности в распределении фазы при получении композиционным материалам с металлической матрицей и упрочняющими частицами карбидов связаны с тем, что углы смачивания смешиваемых фаз веществ сильно отличаются. Таким образом использование дисперсных частиц карбидов при введении в расплав металла не дает желаемого эффекта.

Известен способ получения композиционного материала, содержащего металлическую матрицу и керамический упрочнитель [Патент Ru 2246379 - Способ получения композиционного материала]. Готовят смесь порошка матричного металла с керамическим упрочнителем. Подвергают ее механическому легированию с получением композиционных гранул и последующей дегазации в вакууме при температуре выше температуры солидуса матричного сплава. После чего осуществляют брикетирование смеси и горячую экструзию брикетов. Техническим результатом является получение бездеффектной структуры, повышение механических свойств. Однако избежать агломерации не удается.

Известен способ получения изделия из композиционного материала на основе металлической матрицы, армированной SiC [Патент Ru №2392090 Способ получения изделия из композиционного материала]. В этом способе исходную заготовку получают путем заполнения формы порошком карбида кремния разных размерных фракций. Затем исходную заготовку нагревают и пропитывают расплавом матричного металла путем погружения формы в расплав с помощью механического давления на форму. Однако, в результате взаимодействия жидкой фазы (расплав) и твердая фаза (частицы карбида кремния) протекает процесс агломерации и, следовательно, слабое увеличение механических свойств, однако, наблюдается повышение теплопроводных свойств.

Известен способ получения изделий из композиционных материалов с наноразмерными упрочняющими частицами [патент RU 2485196], в котором гранулы композиционного материала получают механическим легированием порошковой смеси, содержащей частицы матричного материала и 0,1-50 об. % упрочняющих наночастиц размером 0,7-100 нм. Полученные гранулы размещают в форме, нагревают до частичного или полного расплавления гранул и проводят полужидкую или жидкую штамповку. Применение наночастиц в качестве упрочняющих частиц снижает уровень не равномерности распределения наночастиц по всему объему матрицы. Однако агломерация наночастиц (из-за разности углов смачивания) не позволяет достичь потенциально высоких значений прочности.

Известен способ изготовления композита с металлической матрицей и наноразмерными упрочняющими частицами [патент RU 2246379] на основе смеси порошка матричного металла с керамическим упрочнителем (с керамическими наноразмерными частицами), наиболее близкий к заявленному способу, и принятый в качестве прототипа. В известном способе указанную смесь подвергают механическому легированию с получением композиционных гранул и последующей дегазации в вакууме при температуре выше температуры солидуса матричного сплава. После чего осуществляют брикетирование смеси (прессование) и горячую экструзию брикетов (спекание под давлением) для получения бездеффектной структуры и повышения механических свойств.

Недостатком известного способа является недостаточно высокая прочность за счет применения наночастиц в качестве упрочняющих и за счет неравномерности распределения наночастиц по всему объему матрицы; вместе с тем агломерация наночастиц в процессе синтеза (из-за разности углов смачивания) не позволяет достичь потенциально высоких значений механической прочности.

Заявленное изобретение свободно от указанных недостатков за счет устранения предпосылок к протеканию процесса агломерации (при перемешивании частиц дисперсной фазы с нанесенным слоем металла с дополнительными частицами матрицы для регулирования соотношения металла и дисперсной фазы (об. %)) в силу того факта, что соприкасаются поверхности твердых частиц одного химического состава.

Техническим результатом изобретения является повышение прочностных характеристик и жаропрочности композиционного материала на основе железа, содержащего в качестве дисперсной фазы карбид титана и карбид кремния.

В основу решения технической задачи заявленного изобретения положено нестандартное решение, в котором исходным объектом для синтеза композиционного материала на основе металлической матрицы (железо) и наноразмерных упрочняющих частиц выступают наночастицы дисперсной фазы (карбид титана, карбид кремния) со стандартными размерами 5-50 нм. Матрица (железо) синтезируется химическим способом на поверхности наночастиц карбида титана или карбида кремния и далее осуществляют компактирование, причем компактирование осуществляют холодной, теплой или горячей обработкой давлением, спеканием или их комбинациями. Такой подход позволяет получать структуру композиционного материала, где в объеме металлической (железной) матрицы равномерно распределялись наночастицы TiC или SiC без их коагуляции (укрупнения).

Указанный технический результат достигается тем, что в способе изготовления композита с металлической матрицей и наноразмерными упрочняющими частицами, обладающего необходимыми механическими свойствами и жаропрочностью, в соответствии с заявленным изобретением, проводят следующие стадии (для случая получения в качестве металлической матрицы железа):

1. проводят подготовку поверхности стандартных частиц карбида титана и карбида кремния химическим методом, размер частиц 5-50 нм (наиболее доступный производитель фирма Sigma-Aldrich), навеска 1 г. Образец высушивают при температуре 200°С, далее навеску образца помещают в кварцевый реактор и обрабатывают парами треххлористого железа (FeCl3) в токе сухого инертного газа (аргона) в течение 30 мин, затем прекращают подачу паров хлорида, далее образец обрабатывают парами воды (Н2О) в токе сухого инертного газа (аргона) в течение 30 мин, затем образец высушивают в потоке инертного газа при температуре 200°С.

2. проводят обработку полученного образца совместной подачей парами треххлористого железа (FeCl3) и парами воды (Н2О) в токе сухого инертного газа (аргона) в течение 30 мин, затем образец высушивают в потоке инертного газа при температуре 200°С.

3. проводят обработку образца в восстановительной среде (Н2) при температурах 250-700°С в течение 30 мин до изменения цвета, заключительной стадией является обработка образца в восстановительной среде (Н2) при комнатной температуре в течение 30 мин.

4. проводят смешение наночастиц карбида с покрытием металлического железа по пп. 1 -3 с порошком частиц железа размером 60-80 нм, представляющих собой фазу α-Fe на. Железо получено по методике золь - гель синтеза FeOOH и последующим восстановлением при температуре 400°С.

Смешение (механическая активация) порошка проводили в микро-мельница PULVERISETTE 7 премиум линия. Смешиваемые порошки помещали в банки из нержавеющей стали емкостью 80 мл, содержащие измельчающие шарики из нержавеющей стали диаметром 10 мм (отношение шарика к порошку = 10:1).

Для регулирование объемной доли упрочняющих наночастиц и наночастиц металлической матрицы проводили перемешивание частиц дисперсной фазы с нанесенным слоем металла с дополнительными наночастицами матрицы для регулирования соотношения металла и дисперсной фазы (об. %) при 500 об/мин в течение 180 мин.

5. проводят уплотнение образцов холодным прессованием под давлением 800 МПа, затем образцы нагревались в пресс-форме до 480°С с окончательным горячим прессованием 600 МПа. Плотность спеченных образцов определяли гидростатическим взвешиванием.

В результате предложенных технических операций получается композиционный материал с повышенными прочностными характеристиками и жаропрочностью.

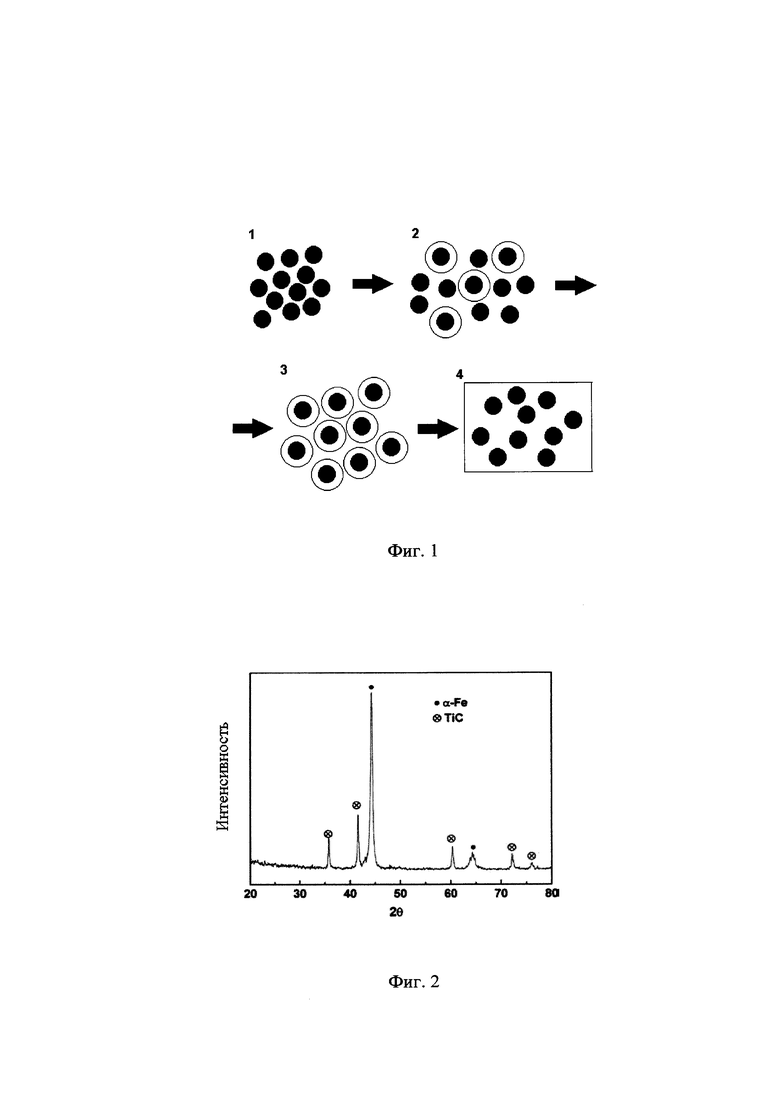

На Фиг. 1 представлена схема структурных изменений при изготовлении образца композиционного материала на металлической основе с дисперсной фазой на основе карбидов, где:

1 - исходный порошок дисперсной фазы (SiC, TiC),

2 - покрытие дисперсной фазы слоем металлического железа (изображено состояние частиц в середине процесса осаждения железа на частицы порошка, когда покрытие образовалось не на всех частицах,

3 - отображает процесс прессования, когда частицы TiC-Fe0 начинают сближаться в направлении друг к другу,

4 - фрагмент спрессованного композиционного материала на металлической основе (Fe0) с дисперсной фазой на основе карбидов (представлены в виде черных кружков).

При прессовании частиц дисперсной фазы с нанесенным слоем металла (TiC+Fe0 или SiC+Fe0) с дополнительными наночастицами металла матрицы (Fe0) для регулирования соотношения металла и дисперсной фазы получалась структура материала, где в объеме металлической (железной) матрицы распределялись наночастицы TiC или SiC без их коагуляции (укрупнения).

Заявленное изобретение было апробировано в лабораторных условиях Санкт-Петербургского государственного университета на химическом факультете.

Результаты проведенных исследований, подтверждающих достижение технического результата, приведены в конкретных примерах реализации заявленного изобретения. Ниже поясняется сущность заявленного изобретения и иллюстрирующие примеры апробации.

Пример 1.

Получение композиционного материала на основе металлической (железной) матрицы и дисперсной фазы SiC.

На первой стадии проводится подготовка поверхности стандартных наночастиц карбида кремния химическим методом, размер частиц 5-50 нм, навеска 1 г. Образец высушивают при температуре 200°С, далее навеску образца помещают в кварцевый реактор и обрабатывают парами треххлористого железа (FeCl3) в токе сухого инертного газа (аргона) в течение 10 мин, затем прекращают подачу паров хлорида, далее образец обрабатывают парами воды (Н2О) в токе сухого инертного газа (аргона) в течение 10 мин, затем образец высушивают в потоке инертного газа при температуре 200°С в течение 30 мин.

В результате такой подготовки на поверхности карбида кремния образуется монослой железокислородных групп.

На второй стадии проводят обработку полученного образца методом CVD путем совместной подачи паров треххлористого железа (FeCl3) и паров воды (Н2О) в токе сухого инертного газа (аргона) в течение 15 мин, затем образец высушивают в потоке инертного газа при температуре 200°С в течение 30 мин.

В результате второй стадии на поверхности карбида кремния образуется нанослой железокислородных групп. Толщина нанослоя зависит от времени обработки образца методом CVD. При времени обработки 15 мин толщина слоя железокислородных групп составляет около 50 нм.

На третьей стадии проводят обработку образца в восстановительной среде (Н2) при температурах 550°С в течение 30 мин, обработка образца в восстановительной среде (Н2) при комнатной температуре в течение 30 мин.

В результате третьей стадии на поверхности карбида кремния образуется нанослой из наночстиц металлического железа.

На четвертой стадии смешение наночастиц карбида с покрытием металлическим железом по вышеприведенным 1-3 стадиям с порошком частиц железа размером 60-80 нм, представляющих собой фазу α-Fe. Железо получено по методике золь- гель синтеза FeOOH и последующим восстановлением при температуре 400°С.

Смешение (механическая активация) порошка проводили в микро-мельница PULVERISETTE 7 премиум линия. Смешиваемые порошки помещали в банки из нержавеющей стали емкостью 80 мл, содержащие измельчающие шарики из нержавеющей стали диаметром 10 мм (отношение шарика к порошку = 10:1). Для регулирование объемной доли упрочняющих наночастиц и наночастиц металлической матрицы проводили перемешивание частиц дисперсной фазы с нанесенным слоем металла с дополнительными наночастицами матрицы для регулирования соотношения металла и дисперсной фазы (об. %) при 500 об / мин в течение 180 мин.

На пятой стадии образцы уплотнялись холодным прессованием под давлением 800 МПа, а затем нагревались пресс-формой до 480°С с окончательным горячим прессованием 600 МПа.

Для диагностики полученных образцов использовался ряд аналитических методов. Исследование геометрии каналов полученных мезопористых мезоструктурированных материалов осуществлялось при помощи малоугловой рентгеновской дифракции. Данный метод позволил определить межплоскостные расстояния между слоями гексагонально упакованных пор. Определение весовой доли железа в образце производилось фотометрией раствора полученного кипячением аликвоты образца водным раствором соляной кислоты. Определение количества железа, содержащегося в железокислородных нанослоях, наносившихся на на поверхности карбида кремния, определялось фотометрически. Определение химического состояния металлического железа в образце определялось методом мёссбауэровской спектроскопии. Плотность спеченных образцов определяли гидростатическим взвешиванием. Испытания на изгиб проводились в соответствии с ГОСТ 14019-80 " металлы и сплавы. Методы испытания на изгиб." Строение и морфологию порошковых материалов изучали с помощью сканирующей электронной микроскопии (TESCAN Mira-3М). Металлографические исследования проводились на оптическом микроскопе (Карл- Цейс). Плотность спеченных образцов определяли гидростатическим взвешиванием.

Пример 2.

Иллюстрирует возможность направленно регулировать соотношения (вес. %) металла и дисперсной фазы TiC.

Для обоснования возможности направленно регулировать соотношения (вес. %) металла и дисперсной фазы были синтезированы образцы порошка карбида титана с различным количеством нанесенного на поверхность карбида титана слоев металлического железа. Синтез проводился по методике описанной в примере 1. Отличие заключалось в стадии 4. На этой стадии смешение наночастиц карбида титана с покрытием металлическим железом, синтезированным по пунктам 1-3 с порошком частиц железа размером 60-80 нм и представляющих собой фазу α-Fe.

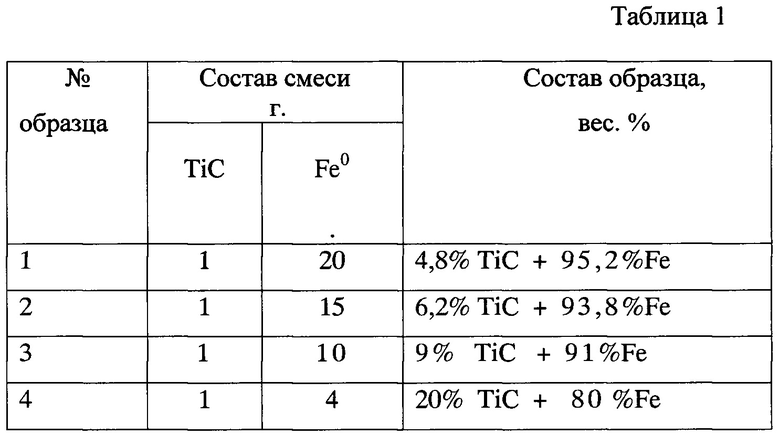

Содержание титан-углеродных групп в образце определялось по содержанию титана. Анализ металлического железа проводили химическим методом. Данные по химическому составу образцов композиционного материала на основе железа с дисперсной фазой приведены в таблице 1.

На Фиг. 2 представлен рентгенофазовый анализ образца дисперсного железа с титан- карбидными наноструктурами после проведения всех стадий и прокаливани при 1100°С.

Из данных рентгенофазового анализа (Фиг. 2) следует, что на поверхности частиц карбида титана после нанесения слоев железа, смешивании их с частицами железа и прокаливания при температуре 1100°С в течение 5 часов образуется материал, содержащий металлическую матрицу и наноструктуры TiC.

Пример 3.

Иллюстрирует возможность регулировать механические свойства и жаропрочность, синтезированных композиционных материалов на основе железа с дисперсной фазой TiC. Определение предела прочности (временное сопротивление) σв. Для исследования механической прочности полученных образцов металлического композиционного материала на основе железа наноструктурированного упрочняющими карбидными частицами (TiC) опре- деляли предел прочности (временное сопротивление σв) при комнатной температуре на разрывной машине AG - 50KNXD (Япония) в ресурсном центре инновационных технологий композиционных материалов СПбГУ. Погрешность определения предела прочности составляет ±8%.

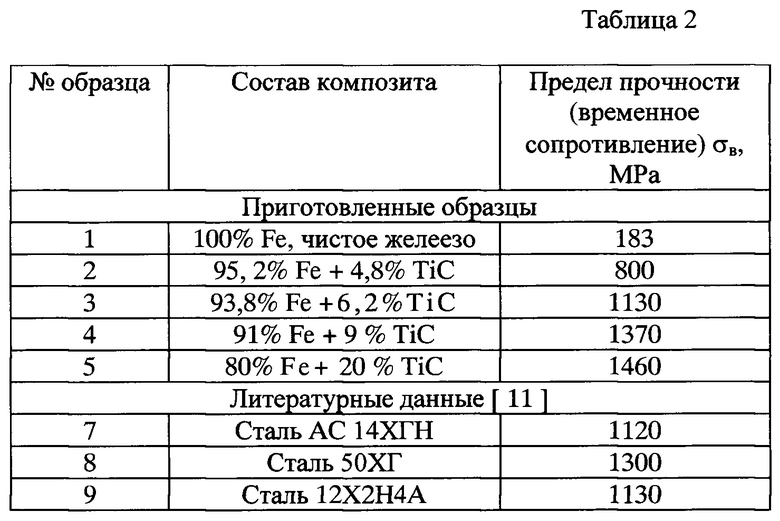

Данные по исследованию механических свойств, синтезированных композиционных материалов на основе железа с дисперсной фазой TiC представлены в таблице 2. Для сравнения в таблице также приведены механические свойства лучших сортов стали по Солнцеву [11]. Из таблицы следует, что механические свойства полученных композиционных материалов на основе железа с дисперсной фазой TiC сравнимы со свойствами лучших сортов стали, которые содержат много дорогостоящих легирующих добавок и стоимость этих сталей намного выше стоимости рассматриваемых материалов. Следует учитывать, что получаемые материалы, очевидно, могут иметь более высокие механические свойства, если учесть, что для них характерна остаточная внутренняя пористостью (5%).

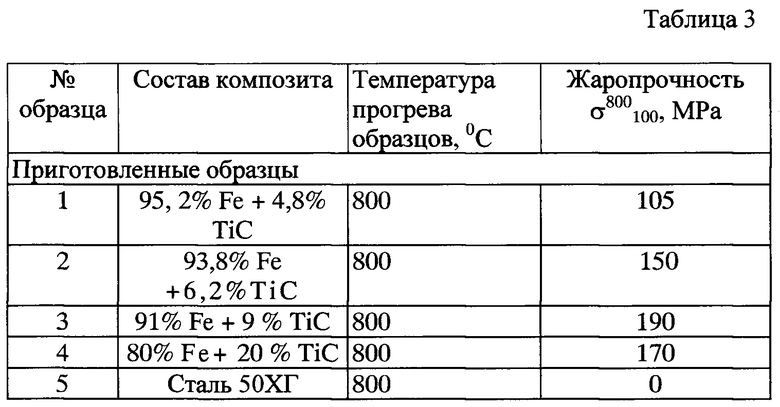

Данные по исследованию жаропрочности, синтезированных композиционных материалов на основе железа с дисперсной фазой TiC представлены в таблице 3. Измерения жаропрочности проводили также на разрывной машине AG - 50KNXD (Япония), в рабочем пространстве которой было установлено нагревательное устройство с дополнительными устройствами для крепления образцов. Были проведены исследования по стабильной эксплуатации образцов при 800°С. Образцы прокаливались при температуре 800°С в течение 10 часов при нагрузке 100 МПа. Затем снова проводилось определение предела прочности.

Были проведены исследования механических характеристик полученных образцов металлического композиционного материала на основе железа, в том числе, при высоких температурах. Получены материалы с высоким пределом прочности (σв, МРа) - 1370 - 1460; обладающие хорошей жаропрочностью (σ800100, МРа)-190.

Таким образом, результаты проведенных многочисленных исследований, позволяют считать, что создание металлического (на основе железа) композиционного материала, структурированного наноструктурами карбида титана с этот спользованием процесса поверхностного структурирования позволяет получить композиционного материала, где в обьеме металлической (железной) матрицы равномерно распределялись наночастицы TiC или SiC без их коагуляции (укрупнения), что позволяет считать, что этот метод получения является перспективным направлением получения композиционных металлических материалов нового поколения.

Как показывают результаты исследования, заявленный способ получения композиционного материала на основе металлической матрицы позволяет с учетом его повышенных прочностных характеристик и жаропрочностью, широко использовать такой композиционный материал в машиностроении, в том числе для изготовления элементов и узлов газотурбинных двигателей авиационно-космической техники, теплонагруженных узлов и деталей перспективных газотурбинных установок и двигателей газо-, нефтеперекачивающих, транспортных и энергетических систем, а также режущего инструмента в металлообрабатывающей промышленности.

Использованные источники информации:

1. Композиционные материалы, получаемые методом пропитки. Тучинский Л.И. - М.: Металлургия, 1986. 208 с.

2. Композиционные материалы: строение, получение, применение, Батаев А.А., Батаев В.А., изд. Логос, 2006 г., 398 стр.

3. патент Ru 2246379 от 25.02.2004

4. патент Ru 2392090 от 16.09.2008

5. патент RU 2485196 от 30.03.2012

6. патент RU 2246379 от 25.02.2004 - прототип

7. патент RU 2246379 от 25.02.2004

8. патент RU 2263089 от 25.02.2004

9. патент RU 2212306 от 14.03.2002

10. патент RU 2664747 от 23.06. 2017

11. Ю.П. Солнцев, Е.И. Пряхин, // Материаловедение, Химиздат, СПб, 2007, 784 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

| Композиционный материал с прочной металлической матрицей и упрочняющими частицами карбида титана и способ его изготовления | 2017 |

|

RU2664747C1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА С НАНОРАЗМЕРНЫМИ КОМПОНЕНТАМИ | 2012 |

|

RU2485195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ Al2O3 - TiCN | 2020 |

|

RU2741032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 1990 |

|

RU2020042C1 |

| Алюминиевый композиционный материал, армированный SiC/TiC, для лазерного плавления и способ его получения | 2023 |

|

RU2831668C1 |

| ИЗНОСОСТОЙКИЙ КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ НАНОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2525538C1 |

| КОМПОЗИЦИОННЫЙ КОНСТРУКЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2434962C1 |

Изобретение относится к получению металлического композиционного материала на основе железа с дисперсной фазой на основе карбида. Способ включает приготовление смеси порошка из матричного металла с керамическими наноразмерными частицами, прессование и спекание под давлением. В качестве наноразмерных частиц используют частицы карбида титана или карбида кремния с размером 5-50 нм. Перед приготовлением смеси проводят подготовку поверхности керамических наноразмерных частиц парами треххлористого железа FeCl3, затем проводят обработку парами воды в токе сухого инертного газа, после чего проводят одновременную обработку парами треххлористого железа FeCl3 и парами воды в токе сухого инертного газа, с последующей их обработкой в восстановительной среде Н2, а затем при комнатной температуре в течение 30 минут. Полученные керамические наноразмерные частицы с металлическим покрытием смешивают с порошком из чистого железа α-Fe размером 60-80 нм и проводят их прессование, после чего нагревают в пресс-форме до 480°С с последующим окончательным горячим прессованием. Обеспечивается повышение прочности и жаропрочности материала, который может быть использован для изготовления газотурбинных установок и режущего инструмента. 2 ил., 3 табл., 3 пр.

Способ получения металлического композиционного материала на основе железа с дисперсной фазой на основе карбида, включающий приготовление смеси порошка из матричного металла с керамическими наноразмерными частицами, прессование и спекание под давлением, отличающийся тем, что перед приготовлением смеси порошка из матричного металла с керамическими наноразмерными частицами, в качестве которых используют частицы карбида титана или карбида кремния с размером 5-50 нм, проводят подготовку поверхности керамических наноразмерных частиц парами треххлористого железа FeCl3 в токе сухого инертного газа в виде аргона при температуре 200°С в течение 30 минут, затем проводят обработку парами воды в токе сухого инертного газа, после чего проводят одновременную их обработку паров треххлористого железа FeCl3 и паров воды в токе сухого инертного газа, с последующей их обработкой в восстановительной среде Н2 при температуре 250-700°С в течение 30 минут, а затем при комнатной температуре в течение 30 минут, полученные после этого с металлическим покрытием керамические наноразмерные частицы смешивают с порошком из чистого железа α-Fe размером 60-80 нм, и проводят их прессование под давлением 800 МПа, после чего осуществляют их нагревание в пресс-форме до 480°С с последующим окончательным горячим прессованием 600 МПа.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО НАНОМАТЕРИАЛА НА ОСНОВЕ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА В ПОРАХ МЕЗОПОРИСТОЙ МАТРИЦЫ, ОБЛАДАЮЩЕГО МАГНИТНЫМИ СВОЙСТВАМИ | 2012 |

|

RU2522883C2 |

| Передвижной котел для промешивания сахарных масс, главным образом халвы | 1929 |

|

SU15929A1 |

| US 4463058 A1, 31.07.1984. | |||

Авторы

Даты

2019-11-21—Публикация

2018-12-27—Подача