ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу конфигурирования производства легких олефинов и ароматических углеводородов из остаточных потоков углеводородов.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Нефтеперерабатывающая промышленность является капиталоемкой отраслью. Нефтеперерабатывающие заводы сталкиваются с большими проблемами из-за колебаний мировых цен на сырую нефть и продукты, которые влияют на валовую рентабельность нефтеперерабатывающих заводов. Строгие нормы выбросов для автомобильного топлива увеличивают потребности в водороде для гидрообработки топлива с высоким содержанием серы. Это увеличивает зависимость от импорта природного газа. Проблемы окружающей среды также приводят к разработке возобновляемых продуктов, что будет вызывать падение спроса на продукты нефтеперерабатывающих заводов. Также из-за появления электрических транспортных средств может снизиться спрос на дистиллятное топливо. В связи с этим существует необходимость в превращении дистиллятного топлива в более ценные альтернативные конечные продукты. Значимость и спрос на нефтехимические продукты растут день ото дня. Олефины и ароматические соединения являются основными составляющими для нефтехимических установок. Они производятся путем крекинга сырья, такого как легкие газы и средние дистилляты. Олефиновые соединения, такие как этилен, пропилен, и ароматические углеводороды, такие как бензол, толуол, ксилол и алкилзамещенные моноароматические углеводороды, очень полезны в нефтехимической промышленности. Настоящее изобретение позволяет производить в основном олефины, моноароматические углеводороды и высокоценные потоки из установки FCC высокой жесткости. В этом изобретении все потоки продуктов, такие как нафта, легкий рецикловый газойль и осветленная нефть, из установки FCC высокой жесткости подвергаются различным процессам превращения для производства легких олефинов, моноароматических углеводородов и потоков дистиллята высокого качества. Настоящая конфигурация максимизирует нефтехимическое сырье в свете падающего спроса на транспортное топливо.

US9434894 описывает способ обработки углеводородов, включающий в себя этап, на котором фракционируют поток углеводородов для образования по меньшей мере двух фракций. Первую фракцию подвергают процессу риформинга с образованием потока продукта риформинга и поток продукта риформинга вводят в зону производства ароматических углеводородов для производства ароматических продуктов. По меньшей мере часть второй фракции подвергают крекингу в установке каталитического крекинга с псевдоожиженным слоем (FCC). Селективно гидрированный поток легкой нафты образуется путем разделения потока крекированных углеводородов по меньшей мере на два потока и селективного гидрирования потока легкой нафты или селективного гидрирования потока крекированных углеводородов и разделения потока гидрогенизированных крекированных углеводородов по меньшей мере на два потока. Ароматические углеводороды извлекаются из селективно гидрогенизированного потока легкой нафты, образуя поток экстракта и поток рафината. Поток экстракта подвергают гидроочистке, отправляют в зону обработки ароматических углеводородов для производства дополнительных ароматических продуктов. В нем также говорится об экстрактивной дистилляции ароматических углеводородов и использовании олефинового потока рафината FCC при смешивании бензина. Основной недостаток указанного изобретения заключается в способе, применяемом для производства ароматических углеводородов из установки перегонки сырой нефти с использованием только прямогонной нафты и потока нафты из FCC. В настоящем изобретении полные продукты из основной фракционирующей колонны FCC используются для производства легких олефинов и ароматических углеводородов в качестве нефтехимического сырья.

US5685972 относится к интегрированному способу гидроочистки и каталитической обработки, в котором нафту подвергают гидроочистке и очистке на кислотном катализаторе для производства БТК и бензина с низким содержанием серы. Основной недостаток данного изобретения заключается в том, что для производства БТК используют только нафту, произведенную из FCC. В настоящем изобретении конфигурация технологической схемы дает преимущество производства более высокого выхода легких олефинов и ароматических углеводородов вместе с дистиллятным топливом высокого качества.

US9650579B2 относится к установкам FCC, обрабатывающим тяжелое сырье, обогащенное водородом, такое как, например, вакуумный газойль (VGO) глубокой гидроочистки или непрореагировавшую часть в конце гидрокрекинга такого же типа как сырье VGO, сырье, которое имеет характеристики крекинга до легких олефинов, таких как этилен и пропилен. Интеграция FCC с ароматическим комплексом позволяет извлекать ароматическим комплексом BTX, образованного в FCC, и извлекать с помощью FCC из потока в нижней части колонны тяжелых ароматических углеводородов из ароматического комплекса. Недостаток способа US9650579B2 заключается в том, что существует потребность в ароматическом комплексе для интеграции для производства легких олефинов, тогда как конфигурация технологической схемы настоящего изобретения производит более высокие выходы легких олефинов и ароматических углеводородов вместе с дистиллятным топливом высокого качества за счет различных процессов, применяемых на результирующих потоках из установки FCC высокой степени опасности.

Патент США 9644155 обеспечивает интегрированный процесс производства продуктов со сверхнизким содержанием серы из высокооктанового бензина, высокоароматической нафты и дизельного топлива с высоким цетановым числом, подвергая потоки среднего дистиллята с высоким содержанием ароматического ряда из любых установок крекинга, таких как поток масла легкого цикла (LCO) установок FCC, гидроочистке для удаления гетероатомов, таких как сера и азот. Выходящий поток от гидроочистки подвергают гидрокрекингу с таким же давлением, что и на этапе гидроочистки выше, для селективного раскрытия насыщенного кольца многокольцевых ароматических углеводородов. Выходящий поток от гидрокрекинга разделяют на фракцию 1 и фракцию 2, в которых концентрируются моноароматические углеводороды и алкилированные моноароматические углеводороды, и фракцию 3, в которой значительно увеличивается концентрация насыщенных углеводородов. Фракцию 3 селективно окисляют для производства дизельного продукта с более высоким цетановым числом. Сырье, используемое в US9644155, представляет собой поток с низкой точкой кипения, тогда как способ настоящего изобретения превращает поток с высокой температурой кипения в легкие олефины и ароматическое сырье.

WO2018048611A1 относится к системам и способам разделения и облагораживания сырой нефти, которые включают в себя способность уменьшать содержание остатков ароматического комплекса в бензине и получению ароматических соединений более высокого качества. В некоторых вариантах выполнения остатки ароматического комплекса рециркулируют для дальнейшей обработки. В некоторых вариантах выполнения остатки ароматического комплекса разделяют для дальнейшей обработки. Эта ссылка обеспечивает дизельное топливо с хорошим цетановым числом и бензин с оптимальным октановым числом путем использования гидрокрекинга, ароматизации и гидроочистки. Сырая нефть перегоняется, и только поток нафты используется для производства ароматических соединений согласно WO 2018048611A1, тогда как в настоящем изобретении все потоки из установки FCC высокой жесткости используются для производства легких олефинов и ароматического сырья.

US 10717941 раскрывает интегрированный процесс превращения сырой нефти в нефтехимические продукты, включая олефины и ароматические углеводороды, и топливные продукты, включающий паровой крекинг смешанного сырья и каталитический крекинг с псевдоожиженным слоем. В нем также представлены идеи, касающиеся использования реакции метатезиса для получения дополнительного пропилена, использования устройства замедленного коксования для термического коксования с получением нефтяного кокса, а также реакций гидрокрекинга. В US 10717941 нефть перегоняется и каскад установок гидрообработки используется для конверсии потоков вакуумного газойля, тогда как в настоящем изобретении все потоки из установки FCC высокой жесткости используются для получения легких олефинов и сырья, богатого ароматическими соединениями. Жидкие дистилляты, полученные в соответствии с настоящим изобретением, имеют высокое качество с точки зрения октанового и цетанового чисел. Это изобретение частично удовлетворяет потребность в поставке топлива в традиционной конфигурации нефтеперерабатывающего завода наряду с производством нефтехимических продуктов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Ароматические углеводороды и алкилзамещенные ароматические углеводороды (в основном БТК-(бензол-толуол-ксилол) используются в качестве сырья для нефтехимической промышленности. Эти соединения являются основными строительными блоками для производства полиэфира, очищенной терефталевой кислоты, фталевого ангидрида, стирола, полистирола, специальных растворителей и многих других компонентов. Обычно эти соединения получают в промышленности по переработке сырой нефти. Различные процессы, такие как каталитический крекинг, каталитический риформинг некоторых потоков нефтеперерабатывающих заводов, производят эти соединения вместе с другими продуктами, которые извлекаются в процессе разделения.

Непрерывно увеличивающаяся стоимость энергии в нефтепереработке и более строгие нормы по защите окружающей среды по транспортному топливу (в основном по бензину и дизельному топливу) оказывают влияние на рентабельность нефтеперерабатывающего завода. Для улучшения рентабельности необходимо облагораживать малоценные потоки, такие как нафта и остаточные потоки, путем применения экономичных технологий в более ценные продукты, такие как сырье для химической/нефтехимической промышленностей. В настоящем изобретении новая технологическая конфигурация и интеграция установок применяются в синергетической последовательности для увеличения выходов легких олефинов и моноароматических углеводородов по сравнению с традиционной конфигурацией нефтеперерабатывающих заводов.

В одном аспекте настоящее изобретение относится к интегрированному способу производства легких олефинов и ароматических углеводородов из остаточных потоков углеводородов, содержащему этапы, на которых:

a) подвергают остаточный поток (10) углеводородов каталитическому крекингу для производства выходящего потока каталитического крекинга, причем выходящий поток каталитического крекинга фракционируют на поток (12) C3-C4, легкую нафту крекинга (13), тяжелую нафту крекинга (14), легкий рецикловый газойль (15) и осветленная нефть (16),

b) разделяют поток (12) C3-C4 на пропиленсодержащий поток (18) и бутилен- и пентенсодержащий поток (19),

c) подвергают бутилен- и пентенсодержащий поток (19) метатезису и разделению для производства пропилена (21) и гексенов (22), причем гексены (22) ароматизируют для производства бензола и алкилзамещенных бензолов (24) и непревращенного потока (25),

d) селективно гидрируют легкую нафту крекинга (13) для производства селективно гидрированного потока, содержащего олефины и насыщенные углеводороды (27),

e) подвергают селективно гидрированный поток (27) экстрактивной перегонке с использованием растворителя для образования потока экстракта (30), содержащего ароматические углеводороды вместе с соединениями серы, и потока (29) рафината, содержащего олефины, и подвергают гидроочистке поток экстракта (30) для получения потока (32),

f) комбинируют тяжелую нафту крекинга (14) вместе с потоками жидких углеводородов, кипящими в диапазоне C5-210°C (52), из установки (50) замедленного коксования в реакторе с циркулирующим псевдоожиженным слоем для фракционирования на сухой газ (34), поток (35) C3-C4, потоки жидких углеводородов, кипящие в диапазоне C5-70°C (36), 70-170°C (37) и 170ºC+ (38),

g) подвергают гидроочистке легкий рецикловый газойль (15) для производства промежуточного потока (40),

h) подвергают гидрокрекингу промежуточный поток (40) для производства гидрокрекированного потока (42), который фракционируют на дополнительные продукты,

i) подвергают гидроочистке осветленную нефть (16) для производства гидроочищенного потока (49), причем гидроочищенный поток (49) подают в установку (50) замедленного коксования для производства более легких продуктов и игольчатого кокса (54), причем более легкие продукты представляют собой газы (51), потоки жидких углеводородов, кипящие в диапазоне C5-210ºC (52), и дизельное топливо (53),

причем способ дает выход легких олефинов в диапазоне 11-15 вес.% и ароматических углеводородов в диапазоне 15-21 вес.% и

причем вес.% относятся к остаточному потоку углеводородов.

В другом аспекте поток (25), обогащенный высшими олефинами с хорошим октановым числом, и поток (38) направляют в бензиновый пул (резервуар бензина) (55).

В дополнительном аспекте настоящее изобретение обеспечивает то, что гидроочистка на этапе g) удаляет гетероатомы и селективно насыщает полиароматические углеводороды до диароматических углеводородов и диароматические углеводороды до моноароматических углеводородов.

В еще одном аспекте поток (47) и поток (53) добавляют в дизельный пул (56).

В предпочтительном аспекте поток (47) имеет цетановое число в диапазоне 30-42, а поток (53) имеет цетановое число в диапазоне 22-30.

В еще одном предпочтительном аспекте поток (25) имеет октановое число в диапазоне 90-93, а поток (38) имеет октановое число в диапазоне 90-95.

В одном аспекте поток (42) фракционируют на сухой газ (43), поток (44) C3-C4, потоки жидких углеводородов, кипящие в диапазоне C5-70ºC (45), 70-170ºC (46), обогащенные моноароматическими углеводородами и алкилзамещенными моноароматическими углеводородами, и 200ºC+ (47).

В аспекте настоящего изобретения для экстрактивной перегонки используют общие селективные растворители или комбинацию растворителей. Растворители представляют собой этиленгликоль, сульфолан, диметилсульфоксид и т.д.

В предпочтительном аспекте настоящее изобретение относится к системе для производства легких олефинов и ароматических углеводородов из остаточных потоков углеводородов, содержащей:

(a) установку (11) каталитического крекинга высокой жесткости для крекинга потока (12) C3-C4 и фракционирования выходящего потока каталитического крекинга, причем установка каталитического крекинга высокой жесткости подсоединена с установкой (17) отделения пропилена, реактором метатезиса и установкой (20) разделения, установкой (48) гидроочистки, установкой (39) гидроочистки и реактором (33) с циркулирующим псевдоожиженным слоем,

(b) установку (17) отделения пропилена,

(c) реактор метатезиса и установку (20) разделения для производства пропилена (21) и гексенов (22) путем метатезиса,

(d) установку (23) реактора ароматизации для ароматизации гексенов (22),

(e) установку (26) селективного гидрирования для превращения всех диолефинов, ответственных за смолообразование и загрязнение, присутствующих в легкой нафте крекинга (13), в олефины и насыщенные углеводороды, образующие часть селективно гидрированного потока (27),

(f) колонну (28) экстрактивной перегонки для производства потока (30) экстракта и потока (29) рафината из селективно гидрированного потока (27),

(g) установки (31), (39) и (48) гидроочистки, причем установка (31) гидроочистки расположена после колонны (28) экстрактивной перегонки, а установки (39) и (48) гидроочистки расположены после установки каталитического крекинга высокой жесткости, и причем установка (39) гидроочистки удаляет гетероатомы и селективно насыщает полиароматические углеводороды до диароматических углеводородов и диароматические углеводороды до моноароматических углеводородов из легкого рециклового газойля (15), а установка (48) гидроочистки удаляет серу и металлы из осветленной нефти (16) для образования желаемого сырья для производства игольчатого кокса,

(h) реактор (33) с циркулирующим псевдоожиженным слоем для очистки комбинированного потока тяжелой крекированной нафты (14) и потоков жидких углеводородов, кипящих в диапазоне C5-210ºC (52), и фракционирования выходящего потока реактора,

(i) установку (41) мягкого гидрокрекинга для селективного раскрытия кольца ди- или полиароматических углеводородов в промежуточном потоке (40) для производства гидрокрекированного потока (42),

(j) установку (50) замедленного коксования для термического крекинга потока (49) для производства и фракционирования более легких продуктов и игольчатого кокса (54).

В другом аспекте установка (11) каталитического крекинга высокой жесткости работает при давлении в диапазоне от 1,5 до 2 кг/см2 (g) и температуре в диапазоне от 540 до 600ºC.

В еще одном аспекте установки (31), (39) и (48) гидроочистки работают при давлении в диапазоне от 30 до 120 кг/см2 (g) и температуре в диапазоне от 300 до 400ºC.

В дополнительном аспекте установка (41) гидрокрекинга работает при давлении в диапазоне от 80 до 130 кг/см2 (g) и температуре в диапазоне от 250 до 420ºC.

Задачи изобретения

Основной задачей изобретения является обеспечение технологической конфигурации для производства легких олефинов и ароматических углеводородов из остаточных потоков углеводородов.

Дополнительной задачей настоящего изобретения является производство легких олефинов и моноароматических углеводородов из потока углеводородов с высокой температурой кипения с использованием процесса каталитического крекинга высокой жесткости, за которым следуют различные процессы каталитической и термической нефтепереработки.

Другая задача этого изобретения заключается в производстве более высоких выходов более легких олефинов и различных кипящих фракций путем применения процесса каталитического крекинга высокой жесткости.

Еще одной задачей изобретения является то, что подвергают поток C4, отделенный от газообразного продукта, метатезису и ароматизации для образования моноароматических углеводородов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

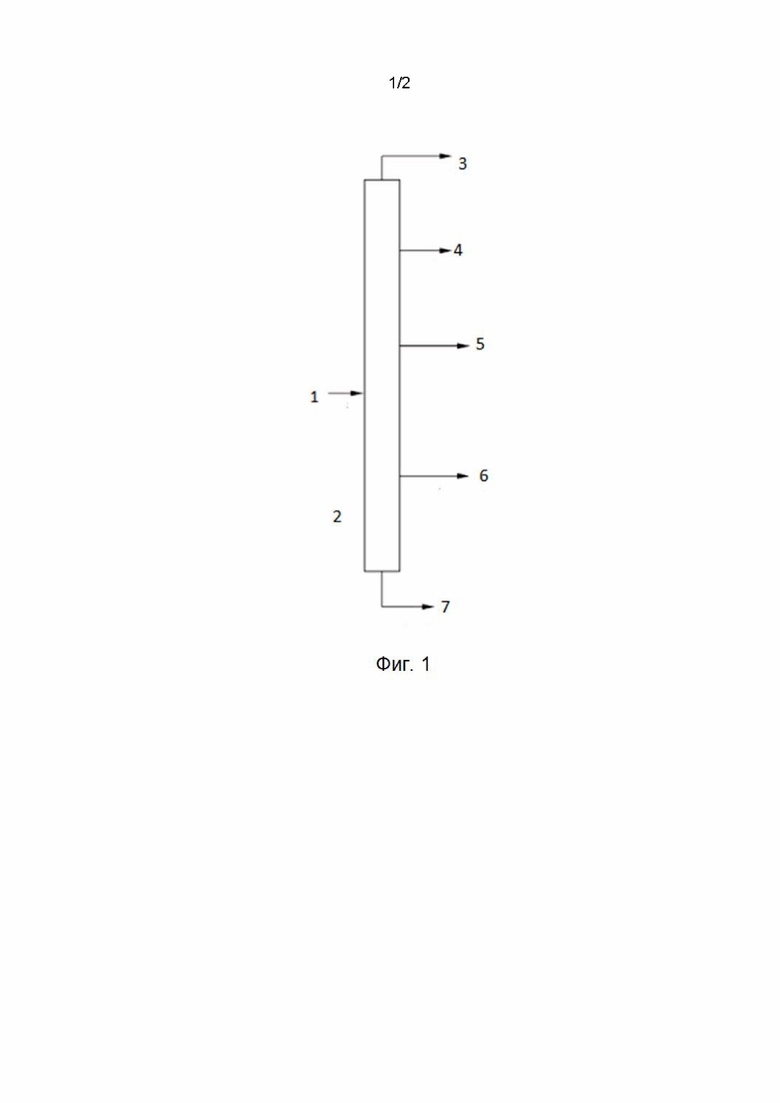

Фиг. 1 иллюстрирует основную ректификационную колонну традиционной FCC(Fluidized catalytic cracking) (Крекинг каталитический в псевдоожиженном слое) и использование потоков; и

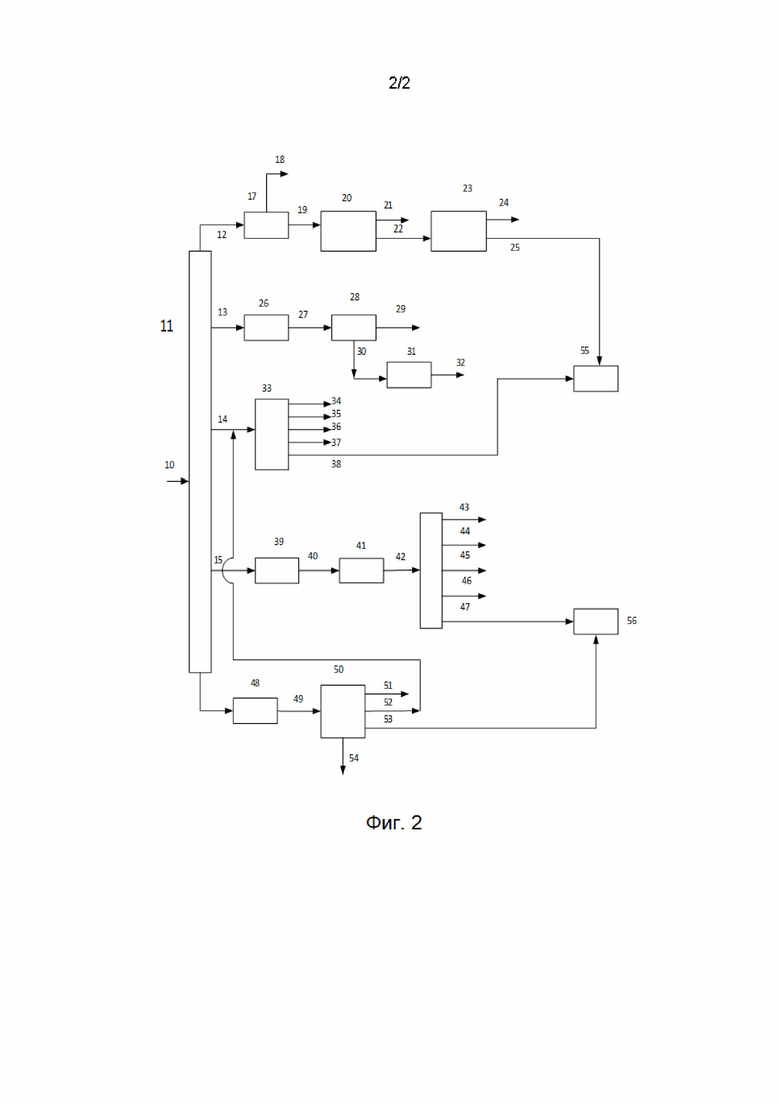

Фиг. 2 иллюстрирует способ настоящего изобретения.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Специалистам в данной области техники будет известно, что настоящее раскрытие подлежит изменениям и модификациям, отличным от тех, которые конкретно описаны. Следует понимать, что настоящее раскрытие включает в себя все такие изменения и модификации. Раскрытие также включает в себя все такие этапы способа, признаки продукта, упомянутые или указанные в этом описании, по отдельности или вместе и любые и все комбинации из любого или более таких этапов или признаков.

Настоящее раскрытие не должно быть ограничено в объеме конкретными вариантами выполнения, описанными здесь, которые предназначены только для целей иллюстрации. Функционально эквивалентные продукты и способы явно находятся в пределах объема раскрытия, которое описано здесь.

В секции концентрации газа традиционной FCC (фиг. 1) выходящий поток (1) реактора FCC фракционируют на разные фракции в основной ректификационной колонне (2) FCC. Горячие пары из реактора поступают в нижнюю секцию колонны. Эти пары фракционируют для производства следующих продуктов: DG и LPG (3), легкой нафты для очистки и добавления в бензиновый пул (4), тяжелой нафты для установки (5) DHDT/HGU, легкого рециклового газойля для DHDT (6), осветленной нефти для топливной нефти (7). Эти потоки подвергаются очистке до добавления в готовые продукты.

Согласно основному признаку, в настоящем изобретении эти потоки дополнительно подвергают разным типам новых каталитических процессов, которые превращают их дополнительно в более дополнительно ценные продукты, такие как легкие олефины, БТК, высокооктановый бензин и высокоцетановое дизельное топливо вместе с нефтяным коксом высшего сорта.

В одном варианте выполнения настоящее изобретение обеспечивает интегрированный способ производства легких олефинов и ароматических соединений из остаточных потоков углеводородов, содержащий этапы, на которых:

a) подвергают остаточный поток (10) углеводородов каталитическому крекингу для производства выходящего потока каталитического крекинга, причем выходящий поток каталитического крекинга фракционируют на поток (12) C3-C4, легкую нафту крекинга (13), тяжелую нафту крекинга (14), легкий рецикловый газойль (15) и осветленную нефть (16),

b) разделяют поток (12) C3-C4 на пропиленсодержащий поток (18) и бутилен- и пентенсодержащий поток (19),

c) подвергают бутилен- и пентенсодержащий поток (19) метатезису и разделению для производства пропилена (21) и гексенов (22), причём гексены (22) ароматизируют для производства бензола и алкилзамещенных бензолов (24) и непревращенного потока (25),

d) селективно гидрируют лёгкую крекированную нафту (13) для производства селективно гидрированного потока, содержащего олефины и насыщенные углеводороды (27),

e) подвергают селективно гидрированный поток (27) экстрактивной перегонке с использованием растворителя для образования потока (30) экстракта, содержащего ароматические соединения вместе с соединениями серы, и потока (29) рафината, содержащего олефины, и подвергают гидроочистке поток (30) экстракта для получения потока (32),

f) комбинируют тяжёлую нафту крекинга (14) вместе с потоками жидких углеводородов, кипящими в диапазоне C5-210ºC (52), из установки (50) замедленного коксования в реакторе с циркулирующим псевдоожиженным слоем для фракционирования на сухой газ (34), поток (35) C3-C4, потоки жидких углеводородов, кипящие в диапазоне C5-70ºC (36), 70-170ºC (37) и 170ºC+ (38),

g) подвергают гидроочистке лёгкий рецикловый газойль (15) для производства промежуточного потока (40),

h) подвергают гидрокрекингу промежуточный поток (40) для производства гидрокрекированного потока (42), который фракционируют на дополнительные продукты,

i) подвергают гидроочистке осветленную нефть (16) для производства гидроочищенного потока (49), причём гидроочищенный поток (49) подают в установку (50) замедленного коксования для производства более лёгких продуктов и игольчатого кокса (54), причём более лёгкие продукты представляют собой газы (51), потоки жидких углеводородов, кипящие в диапазоне C5-210ºC (52), и дизельное топливо (53),

при этом способ дает выход лёгких олефинов в диапазоне 11-15 вес.% и ароматических углеводородов в диапазоне 21-30 вес.% в потоке (52),

причём вес.% относятся к остаточному потоку углеводородов.

В другом варианте выполнения поток (25), обогащенный высшими олефинами с октановым числом в диапазоне от 90 до 93, и поток (38) с октановым числом в диапазоне от 90 до 95 направляют в бензиновый пул (55).

В дополнительном варианте выполнения настоящее изобретение обеспечивает, что гидроочистка на этапе g) удаляет гетероатомы и селективно насыщает полиароматические углеводороды до диароматических углеводородов и диароматические углеводороды до моноароматических углеводородов.

В ещё одном варианте выполнения поток (47) и поток (53) добавляют в дизельный пул (56).

В предпочтительном варианте выполнения поток (47) имеет цетановое число в диапазоне 30-42, а поток (53) имеет цетановое число в диапазоне 22-30.

В ещё одном предпочтительном варианте выполнения поток (25) имеет октановое число в диапазоне 90-93, а поток (38) имеет октановое число в диапазоне 90-95.

В одном варианте выполнения поток (42) фракционируют на сухой газ (43), поток (44) C3-C4, потоки жидких углеводородов, кипящие в диапазоне C5-70ºC (45), 70-170ºC (46), обогащенные моноароматическими углеводородами и алкилзамещенными моноароматическими углеводородами, и 200ºC+ (47).

В варианте выполнения настоящего изобретения для экстрактивной перегонки используют растворители, такие как этиленгликоль, сульфолан, диметилсульфоксид и т.д., или комбинацию растворителей.

В предпочтительном варианте выполнения настоящее изобретение обеспечивает систему для производства лёгких олефинов и ароматических соединений из остаточных потоков углеводородов, содержащую:

(a) установку (11) каталитического крекинга высокой жесткости для крекинга потока (12) C3-C4 и фракционирования выходящего потока каталитического крекинга, причём установка каталитического крекинга высокой жесткости соединена с установкой (17) отделения пропилена, реактором метатезиса и установкой (20) разделения, установкой (48) гидроочистки, установкой (39) гидроочистки и реактором (33) с циркулирующим псевдоожиженным слоем,

(b) установку (17) отделения пропилена,

(c) реактор метатезиса и установку (20) разделения для производства пропилена (21) и гексенов (22) путем метатезиса,

(d) установку (23) реактора ароматизации для ароматизации гексенов (22),

(e) установку (26) селективного гидрирования для превращения всех диолефинов, ответственных за смолообразование и загрязнение, присутствующих в лёгкой крекированной нафте (13), в олефины и насыщенные углеводороды, образующие часть селективно гидрированного потока (27),

(f) колонну (28) экстрактивной перегонки для производства потока (30) экстракта и потока (29) рафината из селективно гидрированного потока (27),

(g) установки (31), (39) и (48) гидроочистки, причём установка (31) гидроочистки расположена после колонны (28) экстрактивной перегонки, а установки (39) и (48) гидроочистки расположены после установки каталитического крекинга высокой жесткости, и причём установка (39) гидроочистки удаляет гетероатомы и селективно насыщает полиароматические углеводороды до диароматических углеводородов и диароматические углеводородов до моноароматических углеводородов из лёгкого рециклового газойля (15), а установка (48) гидроочистки удаляет серу и металлы из осветленной нефти (16) для образования желаемого сырья для производства игольчатого кокса,

(h) реактор (33) с циркулирующим псевдоожиженным слоем для очистки комбинированного потока тяжёлой нафты крекинга (14) и потоков жидких углеводородов, кипящих в диапазоне C5-210ºC (52), и фракционирования выходящего потока реактора,

(i) установку (41) мягкого гидрокрекинга для селективного раскрытия кольца ди- или полиароматических углеводородов в промежуточном потоке (40) для производства гидрокрекированного потока (42),

(j) установку (50) замедленного коксования для термического крекинга потока (49) для производства и фракционирования более лёгких продуктов и игольчатого кокса (54).

В другом варианте выполнения установка (11) каталитического крекинга высокой жесткости работает при давлении в диапазоне от 1,5 до 2 кг/см2 (g) и температуре в диапазоне от 540 до 600ºC.

В ещё одном варианте выполнения установки (31), (39) и (48) гидроочистки работают при давлении в диапазоне от 30 до 120 кг/см2 (g) и температуре в диапазоне от 300 до 400ºC.

В дополнительном варианте выполнения установка (41) гидрокрекинга работает при давлении в диапазоне от 80 до 130 кг/см2 (g) и температуре в диапазоне от 250 до 420ºC.

Описание технологической схемы

Как показано на фиг. 2, в установку (11) каталитического крекинга высокой жесткости подают остаточный поток (10) углеводородов и выходящий поток реактора фракционируют на потоки различных продуктов, такие как поток (12) C3-C4, потоки жидких углеводородов, кипящие в диапазоне C5-70ºC и 70-170ºC (13), 170-210ºC (14), 210-370ºC (15) и 370ºC+. Поток 12 отправляют в установку (17) отделения пропилена, где пропилен отделяют от потока 12 в поток 18, который содержит 99,7 вес.% C3s, и поток (19), содержащий преимущественно C4 и C5s. Поток (19) с 99,7% C4s подают в реактор метатезиса и установку (20) разделения. Установка (20) производит пропилен (21) и гексены (22) путем метатезиса из потока (19), содержащего бутены и пентаны. Поток (22) подают в установку (23) реактора ароматизации, где гексены (22) вместе с высшими олефинами ароматизируют до бензола и алкилзамещенных бензолов (24). Непревращенный поток (25), обогащенный высшими олефинами, такими как гексены, гептены и октены с октановым числом в диапазоне 90 - 93, будут направлять в бензиновый пул (55). Поток (13) лёгкой нафты, содержащий 30 вес.% олефинов, 5 вес.% диолефинов и 40 вес.% ароматических соединений подают в установку (26) селективного гидрирования. В этой установке все диолефины, которые являются источниками для смолообразования и загрязнения, превращают в олефины и насыщенные углеводороды. Селективно гидрированный поток (27) отправляют в колонну (28) экстрактивной перегонки. Растворитель экстрагирует ароматические углеводороды вместе с соединениями серы в виде потока (30), тогда как обогащенный олефинами поток (29) представляет собой рафинат в экстракционной колонне, работающей в диапазоне температуры 30-180ºC. После извлечения растворителя поток (30) подвергают гидроочистке и направляют на завод по производству ароматических углеводородов с 99% содержанием ароматических соединений. Поток (14) вместе с (52) подают в (33), который представляет собой обычно реактор с циркулирующим псевдоожиженным слоем. Выходящий поток реактора фракционируют на потоки различных продуктов, такие как сухой газ (34), поток (35) C3-C4, потоки жидких углеводородов, кипящие в диапазоне C5-70ºC (36), 70-170ºC (37) и 170ºC+ (38). Поток (15) подают в установку (39) гидроочистки для удаления гетероатомов, таких как сера, и для селективного насыщения полиароматических углеводородов до диароматических углеводородов и диароматических углеводородов до моноароматических углеводородов. Выходящий из установки (39) поток (40) обрабатывают в установке (41) мягкого гидрокрекинга для селективного раскрытия кольца ди/полиароматических углеводородов. Поток (42) фракционируют на различные продукты, такие как сухой газ (43), поток (44) C3-C4, потоки жидких углеводородов, кипящие в диапазоне C5-70ºC (45), 70-170ºC (46), которые обогащены моноароматическими углеводородами и алкилзамещенными моноароматическими углеводородами, и 200ºC+(47), имеющий цетановое число 42, который добавляют в дизельный пул (56). Поток (16) подвергают гидроочистке в установке (48) для удаления серы и металлов для образования желаемого сырья для производства игольчатого кокса. Поток (49) подают в установку (50) замедленного коксования для термического крекинга сырья для производства более лёгких продуктов вместе с игольчатым коксом (54). Более лёгкие продукты фракционируют на различные продукты, такие как газы (51), потоки жидких углеводородов, кипящие в диапазоне C5-210ºC (52), и поток дизельного топлива 210-370ºC (53), который может быть направлен в дизельный пул (56).

Технические преимущества изобретения

Настоящее изобретение имеет следующие преимущества перед известными уровнями техники:

1. Настоящее изобретение производит большое количество пропилена и моноароматических углеводородов из потоков углеводородов с высокой температурой кипения.

2. Настоящее изобретение также производит бензин с высоким октановым числом и дизельное топливо с высоким цетановым числом, которые могут быть введены непосредственно в их пулы.

3. Это изобретение дополнительно производит сжиженный LPG (сжиженный нефтяной газ) для использования в качестве топлива для автомобилей и нефтяной игольчатый кокс высшего качества для изготовления электродов в дуговых печах в сталелитейной промышленности.

Из вышеприведенной технологической схемы может быть видно, что технологическая конфигурация настоящего изобретения превращает потоки из установки FCC высокой жесткости в пропилен, ароматические соединения и бензин с высоким содержанием октана, дизельное топливо с высоким содержанием цетана вместе с нефтяным коксом высшего качества.

Примеры

Раскрытие будет далее проиллюстрировано с рабочими примерами, которые предназначены для иллюстрации работы раскрытия и не предназначены для ограничительного толкования, подразумевающего какие-либо ограничения объема настоящего раскрытия. Если не определено иное, все технические и научные термины, используемые здесь, имеют то же значение, которое обычно понимается специалистом в данной области техники, к которой относится это раскрытие. Несмотря на то, что способы и материалы, аналогичные или эквивалентные тем, что описаны здесь, могут быть использованы в практической реализации раскрытых способов, примерные способы, устройства и материалы описаны здесь. Следует понимать, что это раскрытие не ограничено описанными особыми способами и условиями экспериментов, поскольку такие способы и условия могут меняться.

Выходы способов устанавливаются в экспериментах на опытных установках, а имитация всей конфигурации выполняется в программном обеспечении AspenHYSYS. Обычные выходы установки FCC высокой жесткости, которая является начальной установкой в этой конфигурации, показаны в таблице 1. Обычные выходы установок процесса превращения в конфигурации выше показаны в таблице 2, 3, 4 соответственно.

Таблица 1: Выходы при истинной точке кипения (TBP) установки (11) каталитического крекинга высокой жесткости

Таблица 2: Выходы установки (33) превращения

Таблица 3: Выходы установки (41) превращения

Таблица 4: Выходы установки (50) превращения

Сравнение обычных выходов, полученных в способе на фиг. 1 и фиг. 2, представлены в таблице 5.

Таблица 5

Таблица 5 показывает, что дальнейшая обработка потока, полученного из установки (11), путем использования настоящей конфигурации, которая описана в настоящем изобретении, производит легкие олефины, моноароматические углеводороды, бензин с октановым числом в диапазоне 90-95, дизельное топливо с цетановым числом в диапазоне 30-42 вместе с игольчатым коксом. Способ приводит к увеличению выхода сухого газа, LPG (сжижженный нефтяной газ), пропилена и кокса и уменьшению выходов бензина, легкого рециклового газойля (LCO) и осветленной нефти.

Легкий рецикловый газойль (15) подвергается превращению в установке (39) в промежуточный поток (40), а изменение качества в обычном диапазоне температуры от 300 до 400ºC и диапазоне давления от 30 до 120 кг/см2 (g) представлено в таблице 6. Таблица 6 демонстрирует, что гидроочистка легкого рециклового газойля (15) уменьшает содержание серы, увеличивает содержание насыщенных углеводородов и моноароматических углеводородов, при этом уменьшая содержание диароматических углеводородов и полиароматических углеводородов.

Таблица 6

Обычные выходы установки (39) в обычном диапазоне температуры от 300 до 400ºC и диапазоне давления от 30 до 120 кг/см2 (g) представлены в таблице 7.

Таблица 7

Диапазоны температуры и давления реактора очень важны для достижения желаемого результата уменьшения содержания серы, диароматических соединений и полиароматических соединений в сырье, которое образует желаемое сырье для установки (41) гидрокрекинга. Выход и качество продукта из установки (41) гидрокрекинга зависит от качества промежуточного потока (40). Однако если температура в установке (39) гидроочистки уменьшается до 290ºC, а давление составляет 35 кг/см2, превращение диароматических соединений в моноароматические соединения, полиароматических соединений в диароматические соединения и соединений серы в H2S уменьшается. Композиция промежуточного потока (40) при 290ºC и 25 кг/см2 представлена в таблице 8.

Таблица 8

Когда температура в установке (39) уменьшается до 290ºC, а давление уменьшается до 25 кг/см2, превращение диароматических соединений в моноароматические соединения, полиароматических соединений в диароматические соединения и соединений серы в H2S уменьшается.

Таблица 9

Аналогично, когда температура в установке (39) увеличивается до 400ºC, а давление увеличивается до 125 кг/см2 (g), желаемый выход продуктов не получают.

Таблица 10

Аналогично превращение соединений серы в H2S уменьшается с 99% до около 60% при давлении ниже 30 кг/см2 (g) и температуре ниже 300ºC в установке (31) гидроочистки и установке (48) гидроочистки.

Если температура и давление в установке (11) каталитического крекинга высокой жесткости изменяются до 520ºC и 1,4 кг/см2 (g) соответственно, выход легкого рециклового газойля и осветленной нефти увеличивается, при этом получаются более низкие выходы сухого газа и LPG.

Таблица 11

Если температура и давление в установке (11) каталитического крекинга высокой жесткости изменяются до 600ºC и 1,4 кг/см2 (g) соответственно, выходы LCN, MCN, HCN и осветленной нефти (CLO) уменьшаются, при этом получаются более высокие выходы сухого газа и LPG, как показано в таблице 12.

Таблица 12

Обычные выходы установки (41) при температуре 70ºC и 240 кг/см2 (g) представлены в таблице 13.

Таблица 13

Обычные выходы установки (41) при температуре 135ºC и 425 кг/см2 (g) представлены в таблице 14.

Таблица 14

При увеличении температуры и давления за пределы диапазонов выход и качество фракции тяжелой нафты (100-200ºC), которая является хорошим нефтехимическим сырьем, уменьшаются.

Изобретение относится к способу производства углеводородов. Описан способ производства лёгких олефинов и ароматических углеводородов из остаточных потоков углеводородов, включающий: a) подвергают остаточный поток углеводородов каталитическому крекингу с последующим фракционированием на поток C3-C4, лёгкую нафту крекинга, тяжёлую нафту крекинга, лёгкий рецикловый газойль и осветленную нефть, b) разделение потока C3-C4 на пропиленсодержащий поток и бутилен- и пентенсодержащий поток, c) подвергают бутилен- и пентенсодержащий поток метатезису и разделению для производства пропилена и гексенов, причём гексены ароматизируют для производства бензола и алкилзамещенных бензолов и непревращенного потока, d) селективно гидрируют лёгкую нафту крекинга для производства селективно гидрированного потока, содержащего олефины и насыщенные углеводороды, e) подвергают селективно гидрированный поток экстрактивной перегонке с использованием растворителя для образования потока экстракта, содержащего ароматические соединения вместе с соединениями серы, и потока рафината, содержащего олефины, и подвергают гидроочистке поток экстракта для получения потока, f) комбинируют тяжёлую нафту крекинга вместе с потоками жидких углеводородов, кипящими в диапазоне C5-210ºC, из установки замедленного коксования в реакторе с циркулирующим псевдоожиженным слоем для фракционирования на сухой газ, поток C3-C4, потоки жидких углеводородов, кипящие в диапазоне C5-70ºC, 70-170ºC и 170ºC+, g) подвергают гидроочистке лёгкий рецикловый газойль для производства промежуточного потока, h) подвергают гидрокрекингу промежуточный поток для производства гидрокрекированного потока, который фракционируют на дополнительные продукты, i) подвергают гидроочистке осветленную нефть для производства гидроочищенного потока, причём гидроочищенный поток подают в установку замедленного коксования для производства более лёгких продуктов и игольчатого кокса, причём более лёгкие продукты представляют собой газы, потоки жидких углеводородов, кипящие в диапазоне C5-210ºC, и дизельное топливо, причём способ дает выход лёгких олефинов в диапазоне 11–15 вес.% и ароматических соединений в диапазоне 15-21 вес.%, причём вес.% относятся к остаточному потоку углеводородов. Описана система для осуществления описанного выше способа. Технический результат - увеличение выхода легких олефинов ароматических углеводородов. 2 н. и 9 з.п. ф-лы, 14 табл., 1 пр., 2 ил.

1. Интегрированный способ производства лёгких олефинов и ароматических углеводородов из остаточных потоков углеводородов, содержащий этапы, на которых:

a) подвергают остаточный поток (10) углеводородов каталитическому крекингу для производства выходящего потока каталитического крекинга, причём выходящий поток каталитического крекинга фракционируют на поток (12) C3-C4, лёгкую нафту крекинга (13), тяжёлую нафту крекинга (14), лёгкий рецикловый газойль (15) и осветленную нефть (16),

b) разделяют поток (12) C3-C4 на пропиленсодержащий поток (18) и бутилен- и пентенсодержащий поток (19),

c) подвергают бутилен- и пентенсодержащий поток (19) метатезису и разделению для производства пропилена (21) и гексенов (22), причём гексены (22) ароматизируют для производства бензола и алкилзамещенных бензолов (24) и непревращенного потока (25),

d) селективно гидрируют лёгкую нафту крекинга (13) для производства селективно гидрированного потока, содержащего олефины и насыщенные углеводороды (27),

e) подвергают селективно гидрированный поток (27) экстрактивной перегонке с использованием растворителя для образования потока (30) экстракта, содержащего ароматические соединения вместе с соединениями серы, и потока (29) рафината, содержащего олефины, и подвергают гидроочистке поток (30) экстракта для получения потока (32),

f) комбинируют тяжёлую нафту крекинга (14) вместе с потоками жидких углеводородов, кипящими в диапазоне C5-210ºC (52), из установки (50) замедленного коксования в реакторе с циркулирующим псевдоожиженным слоем для фракционирования на сухой газ (34), поток (35) C3-C4, потоки жидких углеводородов, кипящие в диапазоне C5-70ºC (36), 70-170ºC (37) и 170ºC+ (38),

g) подвергают гидроочистке лёгкий рецикловый газойль (15) для производства промежуточного потока (40),

h) подвергают гидрокрекингу промежуточный поток (40) для производства гидрокрекированного потока (42), который фракционируют на дополнительные продукты,

i) подвергают гидроочистке осветленную нефть (16) для производства гидроочищенного потока (49), причём гидроочищенный поток (49) подают в установку (50) замедленного коксования для производства более лёгких продуктов и игольчатого кокса (54), причём более лёгкие продукты представляют собой газы (51), потоки жидких углеводородов, кипящие в диапазоне C5-210ºC (52), и дизельное топливо (53),

причём способ дает выход лёгких олефинов в диапазоне 11–15 вес.% и ароматических соединений в диапазоне 15-21 вес.%,

причём вес.% относятся к остаточному потоку углеводородов.

2. Способ по п. 1, в котором поток (25), обогащенный высшими олефинами с октановым числом в диапазоне от 90 до 93, и поток (38) с октановым числом в диапазоне от 90 до 95 смешивают с бензиновым пулом (55).

3. Способ по п. 1, в котором гидроочистка на этапе (g) удаляет гетероатомы и селективно насыщает полиароматические углеводороды до диароматических углеводородов и диароматические углеводороды до моноароматических углеводородов.

4. Способ по п. 1, в котором поток (47) и поток (53) смешивают с дизельным пулом (56).

5. Способ по п. 1, в котором поток (47) имеет цетановое число в диапазоне 30-42, а поток (53) имеет цетановое число в диапазоне 22-30.

6. Способ по п. 1, в котором поток (42) фракционируют на сухой газ (43), поток (44) C3-C4, потоки жидких углеводородов, кипящие в диапазоне C5-70ºC (45), 70-170ºC (46), обогащенные моноароматическими углеводородами и алкилзамещенными моноароматическими углеводородами, и 200ºC+ (47).

7. Способ по п. 1, в котором растворитель, используемый для экстрактивной перегонки, выбран из этиленгликоля, сульфолана, диметилсульфоксида или комбинации растворителей для экстракции ароматических углеводородов.

8. Система для производства лёгких олефинов и ароматических углеводородов из остаточных потоков углеводородов, содержащая:

(a) установку (11) каталитического крекинга высокой жесткости для крекинга потока (12) C3-C4 и фракционирования выходящего потока каталитического крекинга, причём установка каталитического крекинга высокой жесткости находится в сообщении с установкой (17) разделения пропилена, реактором метатезиса и установкой (20) разделения, установкой (48) гидроочистки, установкой (39) гидроочистки и реактором (33) с циркулирующим псевдоожиженным слоем,

(b) установку (17) отделения пропилена,

(c) реактор метатезиса и установку (20) разделения для производства пропилена (21) и гексенов (22) путем метатезиса,

(d) установку (23) реактора ароматизации для ароматизации гексенов (22),

(e) установку (26) селективного гидрирования для превращения всех диолефинов, ответственных за смолообразование и загрязнение, присутствующих в лёгкой крекированной нафте (13), в олефины и насыщенные углеводороды, образующие часть селективно гидрированного потока (27),

(f) колонну (28) экстрактивной перегонки для производства потока (30) экстракта и потока (29) рафината из селективно гидрированного потока (27),

(g) установки (31), (39) и (48) гидроочистки, причём установка (31) гидроочистки расположена после колонны (28) экстрактивной перегонки, а установки (39) и (48) гидроочистки расположены после установки каталитического крекинга высокой жесткости, и причём установка (39) гидроочистки удаляет гетероатомы и селективно насыщает полиароматические углеводороды до диароматических углеводородов и диароматические углеводороды до моноароматических углеводородов из лёгкого рециклового газойля (15), а установка (48) гидроочистки удаляет серу и металлы из осветленной нефти (16) для образования желаемого сырья для производства игольчатого кокса,

(h) реактор (33) с циркулирующим псевдоожиженным слоем для очистки комбинированного потока тяжёлой крекированной нафты (14) и потоков жидких углеводородов, кипящих в диапазоне C5-210ºC (52), и фракционирования выходящего потока реактора,

(i) установку (41) мягкого гидрокрекинга для селективного раскрытия кольца ди- или полиароматических соединений в промежуточном потоке (40) для производства гидрокрекированного потока (42),

(j) установку (50) замедленного коксования для термического крекинга потока (49) для производства и фракционирования более лёгких продуктов и игольчатого кокса (54).

9. Система по п. 8, в которой установка (11) каталитического крекинга высокой жесткости работает при давлении в диапазоне от 1,5 до 2 кг/см2 (g) и температуре в диапазоне от 540 до 600ºC.

10. Система по п. 8, в которой установки (31), (39) и (48) гидроочистки работают при давлении в диапазоне от 30 до 120 кг/см2 (g) и температуре в диапазоне от 300 до 400ºC.

11. Система по п. 8, в которой установка (41) гидрокрекинга работает при давлении в диапазоне от 80 до 130 кг/см2 (g) и температуре в диапазоне от 250 до 420ºC.

| СПОСОБ ПРОИЗВОДСТВА ОЛЕФИНОВ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2014 |

|

RU2615160C2 |

| ТЕХНОЛОГИЧЕСКОЕ МАСЛО С ВЫСОКИМИ ЭКСПЛУАТАЦИОННЫМИ ХАРАКТЕРИСТИКАМИ НА ОСНОВЕ ДИСТИЛЛИРОВАННЫХ АРОМАТИЧЕСКИХ ЭКСТРАКТОВ | 2016 |

|

RU2733842C2 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ДЛЯ УВЕЛИЧЕНИЯ ПРОИЗВОДСТВА ОЛЕФИНОВ ПЕРЕРАБОТКОЙ И ОБРАБОТКОЙ ТЯЖЕЛОГО ОСТАТКА КРЕКИНГА | 2017 |

|

RU2733847C2 |

| WO 2018094343 A1, 24.05.2018 | |||

| CN 0101531558 A, 16.09.2009. | |||

Авторы

Даты

2022-03-15—Публикация

2021-04-14—Подача