Область изобретения

Настоящее изобретение относится к способу конверсии тяжелого углеводородного сырья, имеющему улучшенную селективность по среднему дистилляту. Более точно, способ по настоящему изобретению позволяет одновременно получать бензин с пониженным выходом и повысить выработку среднего дистиллята на по меньшей мере 2 вес.% в расчете на сырье, что, учитывая объемы, используемые в процессе, является очень значительным.

Исторически установки каталитического крекинга, известные под сокращенным обозначением FCC (аббревиатура от англо-саксонского термина "Fluid Catalytic Cracking", что означает каталитический крекинг в псевдоожиженном слое), оптимизируются в отношении получения легких продуктов, сжиженных газов (или GPL - сжиженный нефтяной газ), легких олефинов и бензина, чтобы отвечать либо требованиям рынка полимеров, либо потребностям потребления бензина автомобильным парком.

При таком типе работы производство базовых газойлей остается ограниченным. В настоящее время в условиях все большего перехода автомобильного парка на дизельное топливо потребность в продуктах типа газойлей оказывается сильно возросшей. Таким образом, становится все более и более необходимым переориентировать производство нефтеперерабатывающих заводов на получение базовых газойлей и ограничить производство бензина. Так как установки FCC, имеющиеся почти на каждом втором нефтеперерабатывающем заводе, являются, с одной стороны, основным источником бензина, а с другой стороны - важным источником легких олефинов, необходимо иметь возможность превратить их в установки, облегчающие получение газойлей. Это та тенденция, которую специалисты резюмируют под названием "FCC в режиме максимума LCO", где LCO означает здесь фракцию среднего дистиллята, то есть фракцию с интервалом температур кипения от 220°C до 360°C.

Таким образом, способ по настоящему изобретению позволяет 1) повысить выработку базовых газойлей в установках каталитического крекинга в псевдоожиженном слое, 2) ограничить производство малоценной тяжелой фракции, а также 3) ограничить получение бензина, так как эта фракция не является целевой в схеме максимизации LCO.

Настоящее изобретение состоит по существу в соединении установки FCC с одной или несколькими установками селективного гидрирования фракции тяжелого дистиллята (HCO), получаемой в FCC, или любой другой фракции с высоким содержанием триароматических соединений, поступающей, например, с установок снижения вязкости, установки коксования, установки, называемой "HOIL", или же фракции Pygas (пиробензин) с установки парового крекинга.

Эту фракцию тяжелого дистиллята подвергают селективной гидрообработке, чтобы уменьшить получение триароматических соединений, максимально повышая отношение диароматических соединений к моноароматическим. Затем ее возвращают в реакционную зону FCC, чтобы существенно увеличить выход среднего дистиллята (LCO), а также повысить селективность по этой фракции в отношении к бензину, одновременно ограничивая получение дополнительного кокса.

В контексте настоящего изобретения фракция, называемая средним дистиллятом (LCO), имеет интервал температур кипения от 220°C до 360°C.

Способ FCC позволяет превратить тяжелое углеводородное сырье, начальная температура кипения которого обычно выше 340°C, в более легкие углеводородные фракции, в частности бензиновую фракцию, посредством крекинга молекул тяжелого сырья в присутствии кислотного катализатора. FCC производит также в существенном количестве сжиженные нефтяные газы (GPL) с высоким содержанием олефинов.

Способ, являющийся предметом настоящего изобретения, можно в целом представить как способ получения среднего дистиллята при улучшении селективности по среднему дистилляту в отношении к бензину.

В настоящем изобретении применяется установка каталитического крекинга с последующим применением одной или нескольких установок селективного гидрирования фракции тяжелого дистиллята с интервалом температур кипения от 320°C до 490°C, состоящей в основном из триароматических соединений. Эту фракцию обычно обозначают HCO, это обозначение будет сохранено в дальнейшем тексте.

Установка селективного гидрирования может также обрабатывать любую другую фракцию, богатую триароматическими соединениями, поступающую, например, с установок снижения вязкости, установки коксования, установки, называемой HOIL, или же фракцию пиробензина с установки парового крекинга.

Способ по изобретению заключается по существу в соединении установки каталитического крекинга с одной или несколькими установками гидрообработки, селективно обрабатывающими фракцию HCO, с рециклом гидрообработанной фракции HCO на установку каталитического крекинга, а также в точном определении режимов гидрообработки, чтобы селективно преобразовать триароматические соединения из загружаемого в установку сырья в диароматические соединения, максимально повышая отношение диароматических соединений к моноароматическим. После возвращения в реакционную зону FCC селективно гидрообработанная фракция HCO позволяет очень существенно улучшить селективность способа по средним дистиллятам, а также ограничить дополнительное получение бензина и кокса.

Настоящее изобретение совместимо с любыми технологиями реактора каталитического крекинга, будь то технология с устойчивым восходящим потоком газа или технология с нисходящим потоком.

Установка каталитического крекинга, применяющаяся в настоящем способе, может быть представлена в нескольких разновидностях: с единственным реактором или с несколькими реакторами, причем каждый реактор может функционировать с восходящим потоком или с нисходящим потоком.

В случае нескольких установок селективного гидрирования, комбинированных с установкой каталитического крекинга, установки селективного гидрирования могут устанавливаться последовательно или параллельно.

Обсуждение уровня техники

Уровень техники рекомендует возврат фракции, называемой тяжелым дистиллятом (HCO), в реакционную зону FCC, но не рецикл указанной фракции, селективно гидрообработанной, в целях максимального повышения образования среднего дистиллята. Существенное отличие настоящего изобретения от указанного выше способа уровня техники состоит именно в избирательном характере гидрирования и в точном определении его рабочих условий.

Патент FR 10/04585 описывает способ конверсии тяжелого сырья, позволяющий улучшить селективность по среднему дистилляту, применяя установку каталитического крекинга, за которой следуют одна или несколько установок олигомеризации олефинов, что позволяет предпочтительно получить дополнительную фракцию среднего дистиллята.

Настоящее изобретение состоит в соединении установки каталитического крекинга (FCC) и одной или нескольких установок селективного гидрирования тяжелого дистиллята, позволяющем значительно улучшить получение среднего дистиллята и одновременно улучшить селективность по среднему дистилляту в отношении к бензину, ограничивая образование дополнительного кокса.

Краткое описание фигур

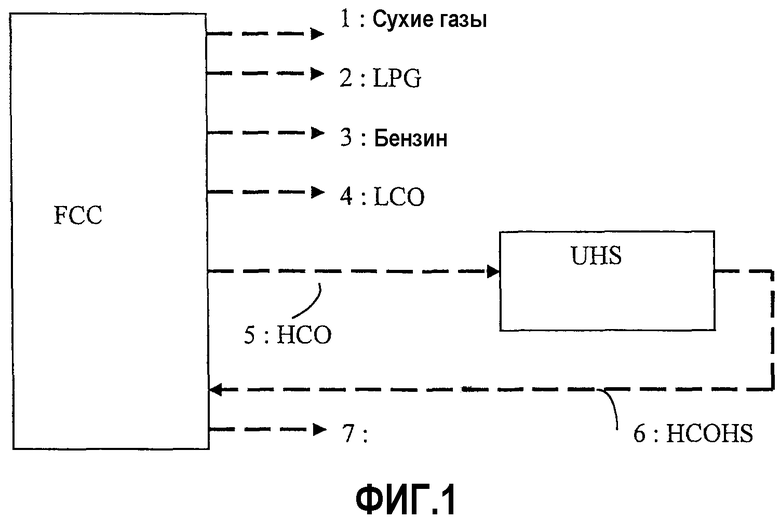

Фиг.1 показывает схему способа согласно изобретению, где представлена установка каталитического крекинга (FCC), из которой отбирают поток сухого газа (1), поток LPG (2), поток бензина (3), поток фракции LCO (4) и поток (5) фракции HCO, который направляют на установку селективного гидрирования (UNS). Этот селективно гидрированный поток (6), обозначенный HCOHS, возвращают на установку FCC (поток 6). Поток (7) представляет собой фракцию, называемую "slurry", то есть фракцию 440°C+.

Краткое описание изобретения

Изобретение относится к способу конверсии углеводородного сырья, называемого тяжелым, то есть состоящего из углеводородов с температурой кипения выше примерно 340°C, в целях улучшения получения среднего дистиллята и сокращения получения бензина.

Под средним дистиллятом, обозначенным как LCO, понимается фракция с интервалом температур кипения от 220°C до 360°C.

Под бензином понимается фракция с интервалом температур кипения от 70°C до 150°C.

Способ согласно изобретению включает по меньшей мере две реакционных стадии:

- первую стадию каталитического крекинга, на которой обрабатывается тяжелое углеводородное сырье, такое как вакуумный дистиллят или остаток атмосферной перегонки, и даже в некоторых случаях остаток с вакуумной перегонки,

- и вторую стадию селективного гидрирования фракции тяжелого дистиллята, полученную с FCC, обозначенной HCO, одной или в смеси с любой другой фракцией, богатой триароматическими соединениями, поступающей, например, с установок снижения вязкости, установки коксования, установки типа HOIL или же с фракцией пиробензина с установки парового крекинга.

Селективный характер гидрирования фракции тяжелого дистиллята (HCO) позволяет ограничить образование моноароматических соединений, которые повышают производство бензиновой фракции после крекинга в установке FCC с восходящим потоком, причем фракция бензина не является целевой в режиме работы с максимальным LCO, который и является процессом, представляющим объект настоящего изобретения.

Превращение триароматических соединений позволяет получать диароматические соединения, необходимые для получения LCO, а также позволяет ограничить образование кокса - основного продукта этих соединений после прохождения через FCC. В конечном счете, селективное гидрирование фракции тяжелого дистиллята (HCO) позволяет заметно улучшить селективность по среднему дистилляту (LCO) в отношении к бензину по сравнению с возвратом этой фракции на FCC без гидрообработки или с обычной гидрообработкой.

В дальнейшем тексте термины "гидрообработка" и "селективное гидрирование" следует рассматривать как синонимы. Таким образом, все равно, говорится ли о гидрообработанной фракции HCO или селективно гидрированной фракции HCO.

Способ согласно изобретению позволяет достичь двух целей:

- повысить ценность фракции тяжелого дистиллята (HCO) или любой фракции, обогащенной триароматическими соединениями, ограничивая получение дополнительного кокса,

- повысить выработку среднего дистиллята (LCO) одновременно с повышением селективности по среднему дистилляту в отношении к бензину.

Фракция среднего дистиллята (LCO) соответствует углеводородной фракции с интервалом температур кипения от 220°C до 360°C.

Первая цель: повышение ценности фракции тяжелого дистиллята (HCO), полученной на установке FCC, или любой фракции, богатой триароматическими соединениями, обеспечивается проведением этой фракции на одну или несколько установок гидрирования, чтобы снизить содержание в ней триароматических соединений, являющихся предшественниками кокса, и тяжелых соединений, которые нельзя переработать в ценный продукт после возврата в реакционную зону FCC.

Вторая цель: улучшение выработки среднего дистиллята (LCO) и повышение селективности по среднему дистилляту в отношении к бензину, достигнута благодаря точному определению режимов селективного гидрирования фракции HCO из FCC с целью селективного превращения триароматических соединений в диароматические, являющиеся предшественниками среднего дистиллята, одновременно снижая получение моноароматических соединений, которые являются предшественниками бензина.

Тяжелое углеводородное сырье крекируют в реакторе каталитического крекинга с псевдоожиженным слоем в присутствии катализатора крекинга.

Фракция тяжелого дистиллята (HCO) или любая другая фракция, богатая триароматическими соединениями, подвергается селективной гидрообработке в присутствии катализатора гидрообработки, состоящего из одного или нескольких металлов группы VIB, предпочтительно молибдена или вольфрама, чаще всего в комбинации с одним или несколькими металлами группы VIII, предпочтительно никелем или кобальтом, осажденных на аморфную неорганическую подложку, предпочтительно оксид алюминия, оксид кремния, алюмосиликат, оксид магния, глины и смеси по меньшей мере двух из этих компонентов.

Подложка может также содержать другие соединения, такие, например, как оксиды, выбранные из группы, состоящей из оксида бора, оксида циркония, оксида титана или фосфорного ангидрида. Катализатор может быть свежим, частично закоксованным или регенерированным.

Можно, например, использовать катализатор, содержащий от 1 до 10 вес.% никеля, предпочтительно от 1 до 5 вес.% никеля (выражено на оксид никеля NiO), в сочетании с 1-30 вес.% молибдена, предпочтительно 5-20 вес.% молибдена (выражено на оксид молибдена MoO3), на подложке из оксида алюминия.

Гидрообработанная фракция тяжелого дистиллята, выходящая с селективного гидрирования, крекируется на том же катализаторе крекинга, самостоятельно или в смеси с тяжелым углеводородным сырьем.

Потоки, выходящие с каталитического крекинга этих двух фракций, проводятся в общую зону фракционирования, а катализатор, использованный для крекинга обеих фракций, регенерируется в общей зоне регенерации.

Как излагается в следующем пункте, установка каталитического крекинга может быть представлена в нескольких разновидностях: с единственным реактором, обрабатывающим тяжелое углеводородное сырье и тяжелый дистиллят, селективно гидрообработанный (гидрообработанная HCO), или два реактора, обрабатывающих один тяжелое углеводородное сырье, а второй фракцию селективно гидрообработанного тяжелого дистиллята (гидрообработанная HCO).

Кроме того, каждый реактор может функционировать с восходящим потоком или с нисходящим потоком.

В случае нескольких установок селективной гидрообработки в комбинации с установкой каталитического крекинга, установки селективной гидрообработки могут быть соединены последовательно или параллельно.

Подробное описание изобретения

Согласно изобретению совокупное сырье на крекинг содержит более 50 вес.% углеводородов с точкой кипения выше 340°C. Обычно тяжелое углеводородное сырье, обработанное в FCC, состоит из вакуумного дистиллята или, возможно, остатка атмосферной перегонки. Совокупное крекированное сырье может содержать до 100 вес.% углеводородов, имеющих точку кипения выше 340°C.

Согласно изобретению катализатор крекинга состоит из матрицы оксида алюминия, оксида кремния или алюмосиликата с или без цеолита типа Y ультрастабильного, диспергированного в той же матрице. Можно также предусмотреть добавление присадки на основе цеолита ZSM5, причем количество кристаллов ZSM5, содержащееся во всей установке крекинга, ниже 30 вес.%.

Катализатор установки селективного гидрирования состоит из одного или нескольких металлов группы VIB, предпочтительно молибдена или вольфрама, чаще всего в комбинации с одним или несколькими металлами группы VIII, предпочтительно никелем или кобальтом, осажденных на аморфную неорганическую подложку, предпочтительно из оксида алюминия, оксида кремния, алюмосиликата, оксида магния, глины и смесей по меньшей мере двух этих компонентов.

Подложка может также содержать другие соединения, например оксиды, выбранные из группы, состоящей из оксида бора, оксида циркония, оксида титана или фосфорного ангидрида. Катализатор может быть свежим, частично закоксованным или регенерированным.

Можно, например, использовать катализатор, содержащий от 1 до 10 вес.% никеля, предпочтительно от 1 до 5 вес.% никеля (выражено на оксид никеля NiO), в сочетании с 1-30 вес.% молибдена, предпочтительно 5-20 вес.% молибдена (выражено на оксид молибдена MoO3), на подложке из оксида алюминия.

Таким образом, изобретение можно определить как способ, позволяющий переработку фракции тяжелого дистиллята, полученной на установке FCC, или любой другой фракции, богатой не пригодными для вторичного использования триароматическими соединениями, повышая выработку фракции среднего дистиллята после возврата в реакционную зону FCC, и одновременно улучшая селективность по среднему дистилляту в отношении к бензину и ограничивая выработку дополнительного кокса, связанную с возвратом этих фракций, обогащенных триароматическими соединениями.

В способе по настоящему изобретению применяется установка каталитического крекинга, за которой идут одна или нескольких установок селективного гидрирования, причем в этом способе сырье для установки селективного гидрирования состоит из фракции тяжелого дистиллята, полученной в FCC (обозначена HCO), эта фракция состоит в основном из триароматических соединений, более чем на 60%, и характеризуется интервалом температур кипения от 320°C до 490°C, предпочтительно 360°C-440°C, причем эта фракция HCO обрабатывается самостоятельно или в смеси с любыми другими фракциями, богатыми триароматическими соединениями, происходящим, например, с установок снижения вязкости, установки коксования, установки HOIL или же с фракцией пиробензина с установки парового крекинга.

Благодаря рабочим условиям, оптимизированным в отношении селективного гидрирования, потоки, выходящие с установки селективного гидрирования, имеют оптимизированную селективность по диароматическим соединениям в сравнении с моноароматическими соединениями и имеют ограниченную долю триароматических соединений. Минимизация моноароматики позволяет ограничить образование бензина при крекинге этого потока в установке каталитического крекинга, причем превращение триароматических соединений в диароматические позволяет максимально повысить выработку фракции среднего дистиллята в установке FCC.

Наконец, снижение содержания триароматических соединений ограничивает образование дополнительного кокса, связанное с крекингом возвращаемого тяжелого дистиллята и, как следствие, влияет на тепловой баланс установки каталитического крекинга.

Установка каталитического крекинга может содержать единственный реактор, обрабатывающий одновременно тяжелое сырье и поток, выходящий с установки селективного гидрирования, или два разных реактора, один из которых обрабатывает тяжелое сырье, а другой обрабатывает поток с установки селективного гидрирования. Кроме того, каждый из реакторов может быть реактором с восходящим потоком или с нисходящим потоком. Чаще всего оба реактора имеют одинаковый режим течения.

Когда каталитический крекинг проводится в единственном реакторе с восходящим потоком, температура на выходе реактора (ROT) составляет от 450°C до 650°C, предпочтительно от 470°C до 620°C, и отношение C/O составляет от 2 до 20, предпочтительно от 4 до 15.

Когда реактор является реактором с нисходящим потоком, температура на выходе реактора (ROT) составляет от 480°C до 650°C, и отношение C/O составляет от 10 до 50.

Когда каталитический крекинг проводится в двух разных реакторах FCC с восходящим потоком, первый реактор FCC, осуществляющий крекинг тяжелого сырья, работает при температуре на выходе реактора (ROT1), составляющей от 450°C до 650°C, предпочтительно от 470°C до 620°C, при отношении C/O от 2 до 20, предпочтительно от 4 до 15. Второй реактор FCC, осуществляющий крекинг потока с селективного гидрирования, то есть гидрообработанной фракции тяжелого дистиллята (HCO), работает при температуре на выходе реактора (ROT2), составляющей от 500°C до 600°C, предпочтительно от 520°C до 580°C, при отношении C/O от 2 до 20.

Когда каталитический крекинг проводится в двух разных реакторах FCC с нисходящим потоком, первый реактор FCC, осуществляющий крекинг тяжелого сырья, работает при температуре на выходе реактора (ROT1), составляющей от 480°C до 650°C, при отношении C/O от 10 до 50.

Второй реактор FCC, осуществляющий крекинг потока с селективного гидрирования, то есть гидрообработанной фракции тяжелого дистиллята, работает при температуре на выходе реактора (ROT2), составляющей от 570°C до 600°C, при отношении C/O от 10 до 50.

Потоки отработанного катализатора, выходящие из обоих реакторов FCC, отделяют от потоков, выходящих с крекинга, посредством любой системы разделения газ/жидкость, известной специалисту, и регенерируют в общей зоне регенерации.

Поток, выходящий из реактора каталитического крекинга (или два потока, если имеется два реактора FCC), проводится в зону фракционирования для получения нескольких фракций, в том числе фракции тяжелого дистиллята с интервалом температур кипения от 320°C до 490°C, предпочтительно 360°C-440°C, которая проводится затем на установку селективного гидрирования.

Установка селективного гидрирования работает при давлении от 15 до 100 бар водорода, предпочтительно от 15 до 50 бар, и при температуре от 310°C до 400°C, предпочтительно от 325°C до 360°C, в присутствии катализатора гидрообработки.

Ниже подробно описываются особые условия разных стадий способа по изобретению.

1) Каталитический крекинг (FCC)

Катализатор в реакторе FCC обычно состоит из частиц со средним диаметром обычно в интервале от 40 до 140 микрон, чаще всего от 50 до 120 микрон.

Катализатор каталитического крекинга содержит по меньшей мере одну подходящую матрицу, такую как оксид алюминия, оксид кремния или алюмосиликат, в присутствии или нет цеолита типа Y, распределенного в этой матрице.

Катализатор может содержать дополнительно по меньшей мере один цеолит, имеющий селективность по форме одного из следующих структурных типов: MEL (например, ZSM-11), MPI (например, ZSM-5), NES, EUO, FER, CHA (например, SAPO-34), MFS, MWW. Он может также содержать один из следующих цеолитов: NU-85, NU-86, NU-88 и IM-5, которые также обладают селективностью по форме.

Преимуществом этих цеолитов, имеющих селективность по форме, является получение улучшенной селективности по пропилену/изобутену, то есть более высокое отношение пропилен/изобутен в потоках, выходящих с крекинга.

Доля цеолита, имеющего селективность по форме, от полного количества цеолита может варьироваться в зависимости от используемого сырья и от структуры искомых продуктов. Часто используют от 0,1% до 60%, предпочтительно от 0,1% до 40%, в частности от 0,1% до 30 вес.% цеолита, имеющего селективность по форме.

Цеолит или цеолиты могут быть распределены в матрице на основе оксида кремния, оксида алюминия или алюмосиликата, причем доля цеолита (всех смешанных цеолитов) в расчете на вес катализатора часто составляет от 0,7% до 80 вес.%, предпочтительно от 1% до 50 вес.% и еще более предпочтительно от 5% до 40 вес.%.

В случае, когда используется несколько цеолитов, они могут вводиться в единственную матрицу или в несколько разных матриц. Содержание цеолита, имеющего селективность по форме, ниже 30 вес.% от полного содержания цеолитов.

Катализатор, использующийся в реакторе каталитического крекинга, может состоять из цеолита типа Y ультрастабильного, распределенного в матрице оксида алюминия, оксида кремния или алюмосиликата, к которому добавляют присадку на основе цеолита ZSM5, причем количество кристаллов ZSM5 в полном содержании ниже 30 вес.%.

Установка разделения потоков из реактора каталитического крекинга (FCC) содержит обычно главное разделение потоков из FCC, позволяющее, наряду с прочим, получить фракции среднего дистиллята и тяжелого дистиллята.

2) Селективное гидрирование

Целью этой стадии является селективное гидрирование фракции тяжелого дистиллята, полученной на установке каталитического крекинга, или любой другой фракции, имеющей высокое содержание триароматических соединений, происходящей, например, с установок снижения вязкости, установки коксования типа HOIL, или же фракции пиробензина с установки парового крекинга.

Тонкая оптимизация рабочих условий в установке селективного гидрирования позволяет превратить триароматические соединения преимущественно в диароматические соединения, ограничивая образование моноароматики. Благодаря этим оптимизированным рабочим условиям, полученный поток имеет повышенный потенциал выработки среднего дистиллята, пропорциональный содержанию в нем диароматических соединений, и одновременно имеет сниженный потенциал образования дополнительного кокса и бензина, соответственно, благодаря конверсии триароматических соединений и уменьшению содержания моноароматических соединений.

Селективное гидрирование может проводиться в одну или несколько стадий, с одним или несколькими реакторами, установленными параллельно или последовательно, и на одном или нескольких катализаторах. Следующее описание катализатора и рабочих условий может применяться к любой из стадий и/или к любому реактору.

Подходящий для применения катализатор селективного гидрирования предпочтительно является катализатором, состоящим из одного или нескольких металлов группы VIB, предпочтительно молибдена или вольфрама, чаще всего в комбинации с одним или несколькими металлами группы VIII, предпочтительно никелем или кобальтом, и осажденным на аморфную неорганическую подложку, предпочтительно оксид алюминия, оксид кремния, алюмосиликат, оксид магния, глины и смеси по меньшей мере двух этих компонентов. Подложка может также содержать другие соединения и, например, оксиды, выбранные из группы, образованной оксидом бора, оксидом циркония, оксидом титана или фосфорным ангидридом. Катализатор может быть свежим, частично закоксованным или регенерированным.

Можно, например, использовать катализатор, содержащий от 1% до 10 вес.% никеля, предпочтительно от 1% до 5 вес.% никеля (выражено на оксид никеля NiO) в сочетании с 1-30 вес.% молибдена, предпочтительно 5-20 вес.% молибдена (выражено на оксид молибдена MoO3) на подложке из оксида алюминия.

Рабочая температура при селективном гидрировании составляет от 310 до 400°C, предпочтительно от 325°C до 360°C.

Рабочее давление при селективном гидрировании составляет от 15 бар до 100 бар, предпочтительно от 15 бар до 50 бар (1 бар=105 Паскаль).

Изобретение объясняется более подробно посредством описания фиг.1.

Примеры

Ниже приводятся 3 примера для иллюстрации улучшенных характеристик способа по сравнению со способами, отвечающими уровню техники.

Пример 1 (уровень техники)

Эталонный случай

Эталонный случай относится к прямому возврату HCO без гидрообработки на процесс FCC в специализированном реакторе с восходящим потоком.

Состав HCO, выходящей с крекинга обычного тяжелого сырья в FCC, представлен в таблице 1 ("аром." есть сокращение от "ароматические соединения").

Состав фракции HCO из FCC

Эта фракция HCO состоит в основном из ароматических соединений, в том числе 84 вес.% триароматических соединений. Отношение диароматических соединений к моноароматическим относительно низкое и лежит вблизи единицы.

Эта фракция HCO после каталитического крекинга в условиях реактора с восходящим потоком образует продукты, представленные в таблице 2. Указанные выходы соответствуют весовому выходу в расчете на загружаемую фракцию HCO.

Структура выхода после прямого крекинга HCO на установке FCC

Таким образом, прямой возврат HCO позволяет получить 5,6 дополнительных пунктов выхода среднего дистиллята и имеет селективность по среднему дистилляту (LCO) в отношении к бензину 0,32.

Пример 2 (уровень техники)

Неселективное гидрирование HCO

В примере 2 рассматривается случай, когда фракция HCO, выходящая из установки FCC, проводится на установку обычного гидрирования в рабочих условиях, указанных в таблице 3.

Рабочие условия при неселективном гидрировании

В этих условиях фракция, полученная после этой неселективной гидрообработки, имеет состав, какой указан в таблице 4 ниже ("аром." есть сокращение от "ароматические соединения").

Состав HCO после неселективного гидрирования

Неселективная гидрообработка позволяет превратить большую часть триароматических соединений в ди- и моноароматические. Хотя количество диароматических соединений сильно возрастает по сравнению со случаем без гидрирования, этот рост сопровождается значительным увеличением моноароматики.

После крекинга в реакторе FCC с восходящим потоком в тех же рабочих условиях, что в примере 1, эта неселективно гидробработанная фракция HCO ведет к 8 пунктам среднего дистиллята, то есть к повышению более чем на 2 пункта по сравнению со случаем без гидрообработки, что очень значительно, учитывая объемы, задействованные в процессе FCC.

Однако это повышение сопровождается также значительным увеличением выработки бензина в целом, которая почти удваивается вследствие сильного увеличения доли моноароматики из неселективно гидрообработанной фракции HCC. Таким образом, селективность по среднему дистилляту в отношении к бензину сильно падает (до 0,25).

В контексте сильного снижения доли бензина выигрыш, полученный по среднему дистилляту, не компенсирует ухудшение из-за увеличения выработки бензина.

Структура выхода после прямого крекинга в FCC неселективно обработанной HCO в сравнении с эталонным случаем

Пример 3 (согласно изобретению)

Селективное гидрирование HCO

Пример 3 соответствует изобретению. Фракция HCO, полученная на установке FCC, проводится на установку селективного гидрирования, рабочие условия в которой точно установлены на то, чтобы превратить триароматические соединения в диароматические соединения, одновременно снижая получение моноароматики. Рабочие условия, рассматриваемые в настоящем исследовании, указаны в таблице 6 ниже.

Рабочие условия селективного гидрирования

Отсюда следует, что состав HCO после селективного гидрирования отличается от состава в примере 1. Этот состав представлен в таблице 7 ниже ("аром." есть сокращение от "ароматические соединения").

Состав HCO после селективного гидрирования

В условиях селективного гидрирования доля диароматических соединений, безусловно, чуть ниже, чем в случае примера 2, но количество моноароматических соединений намного меньше. Отсюда следует, что отношение диароматических соединений к моноароматическим заметно более благоприятное (2,55 против 1,6 в случае неселективного гидрирования).

Поэтому после крекинга в FCC можно ожидать заметного улучшения селективности по среднему дистилляту в отношении к бензину.

Выходы, полученные после крекинга селективно обработанной фракции HCO, представлены в таблице 8 ниже и сравниваются в выходами, полученными в случае неселективного гидрирования и прямого крекинга.

Структура, выходя после прямого крекинга селективно гидрообработанной HCO с FCC в сравнении с эталонным случаем и с примером 1

Как и ожидалось, селективность по среднему дистилляту в отношении к бензину очень сильно улучшена (до 0,36), когда HCO подвергают селективному гидрированию. Эта селективность даже лучше, чем получаемая в случае прямого рецикла HCO без гидрообработки.

Выигрыш по среднему дистилляту в случае селективной гидрообработки фракции HCO выше, чем в случае прямого рецикла этой фракции (7,3 против 5,6) и чуть ниже, чем в случае неселективной гидрообработки фракции HCO.

Главное преимущество селективной гидрообработки относится к выходу бензиновой фракции, который остается ограниченным примерно 20% и, в конечном счете, оказывается очень близким к выходу, получаемому в случае прямого рецикла фракции HCO.

Этот выход фракции бензина также заметно более низкий, чем в случае неселективного гидрирования фракции HCO.

Как и для неселективной гидрообработки, содержание кокса, выходящего с крекинга селективно гидрированной HCO, остается ограниченным и более низким, чем в случае прямого рецикла фракции HCO, что позволяет не нарушать тепловой баланс установки из-за добавления дополнительного кокса.

Этот пример 3 четко иллюстрирует две цели изобретения, а именно:

- возможно переработки фракции тяжелого дистиллята или любой фракции, богатой триароматическими соединениями, ограничивая выработку дополнительного кокса,

- повышение выработки среднего дистиллята с одновременным повышением селективности по среднему дистилляту в отношении к бензину.

Изобретение относится к способу конверсии тяжелого углеводородного сырья. В способе применяется установка каталитического крекинга (FCC), за которой идет одна или несколько установок селективного гидрирования. В способе сырье для установки селективного гидрирования состоит из фракции тяжелого дистиллята, выходящей с FCC, называемой фракцией HCO, состоящей из триароматических соединений более чем на 60 вес.% и характеризующейся интервалом температур кипения от 320°C до 490°C, предпочтительно от 360°C до 440°C. Селективно обработанную фракцию HCO повторно вводят в реакционную зону установки FCC. Установка селективного гидрирования работает при давлении от 15 до 50 бар и при температуре в интервале от 325°C до 360°C в присутствии катализатора гидрообработки, содержащего от 1 до 10 вес.% никеля, предпочтительно от 1 до 5 вес.% никеля (выражено на оксид никеля NiO) в комбинации с 1-30 вес.% молибдена, предпочтительно 5-20 вес.% молибдена (выражено на оксид молибдена MoO3) на подложке из оксида алюминия. Технический результат: улучшение производительности и селективности по среднему дистилляту. 5 з.п. ф-лы, 1 ил., 3 пр., 8 табл.

1. Способ конверсии тяжелого углеводородного сырья, имеющий улучшенную селективность по среднему дистилляту (LCO), с интервалом температур кипения от 220°C до 360°C, причем в указанном способе применяется установка каталитического крекинга (FCC), за которой идет одна или несколько установок селективного гидрирования, причем в данном способе сырье для установки селективного гидрирования состоит из фракции тяжелого дистиллята, выходящей с FCC, называемой фракцией HCO, состоящей из триароматических соединений более чем на 60 вес.% и характеризующейся интервалом температур кипения от 320°C до 490°C, предпочтительно от 360°C до 440°C, причем указанную селективно обработанную фракцию HCO повторно вводят в реакционную зону установки FCC, причем в указанном способе установка селективного гидрирования работает при давлении от 15 до 50 бар и при температуре в интервале от 325°C до 360°C, в присутствии катализатора гидрообработки, содержащего от 1 до 10 вес.% никеля, предпочтительно от 1 до 5 вес.% никеля (выражено на оксид никеля NiO) в комбинации с 1-30 вес.% молибдена, предпочтительно 5-20 вес.% молибдена (выражено на оксид молибдена MoO3) на подложке из оксида алюминия.

2. Способ конверсии тяжелого углеводородного сырья, имеющий улучшенную селективность по среднему дистилляту (LCO), по п.1, в котором фракцию HCO, выходящую из установки FCC, вводят в установку селективного гидрирования в смеси с любой фракцией, обогащенной триароматическими соединениями, такой как фракции с установок уменьшения вязкости, установки для коксования, установки типа HOIL или же фракции пиробензина, выходящей с установки парового крекинга.

3. Способ конверсии тяжелого углеводородного сырья, имеющий улучшенную селективность по среднему дистилляту (LCO), по п.1, в котором установка каталитического крекинга содержит единственный реактор с восходящим потоком, работающий в следующих условиях: температура на выходе реактора (ROT) составляет от 450°C до 650°C, предпочтительно от 470°C до 620°C, и отношение C/O составляет от 2 до 20, предпочтительно от 4 до 15.

4. Способ конверсии тяжелого углеводородного сырья, имеющий улучшенную селективность по среднему дистилляту (LCO), по п.1, в котором установка каталитического крекинга (FCC) содержит единственный реактор с нисходящим потоком, работающий в следующих условиях: температура на выходе реактора (ROT) составляет от 480°C до 650°C, причем отношение C/O составляет от 10 до 50.

5. Способ конверсии тяжелого углеводородного сырья, имеющий улучшенную селективность по среднему дистилляту (LCO), по п.1, в котором установка каталитического крекинга содержит два разных реактора с восходящим потоком, причем

- первый обрабатывает тяжелое углеводородное сырье в следующих условиях: температура на выходе реактора (ROT1) от 450°C до 650°C, предпочтительно от 470°C до 620°C, и отношение C/O составляет от 2 до 20, предпочтительно от 4 до 15,

- а второй обрабатывает гидрообработанную фракцию тяжелого дистиллята (HCO) в следующих условиях: температура на выходе реактора (ROT2) от 500°C до 600°C, предпочтительно от 520°C до 580°C, при отношении C/O от 2 до 20.

6. Способ конверсии тяжелого углеводородного сырья, имеющий улучшенную селективность по среднему дистилляту (LCO), по п.1, в котором установка каталитического крекинга содержит два разных реактора с нисходящим потоком, причем

- первый обрабатывает тяжелое углеводородное сырье в следующих условиях: температура на выходе реактора (ROT1) от 480°C до 650°C при отношении C/O от 10 до 50,

- а второй обрабатывает гидрообработанную фракцию тяжелого дистиллята (HCO) в следующих условиях: температура на выходе реактора (ROT2) от 570°C до 600°C при отношении C/O от 10 до 50.

| US 5152883 A, 06.10.1992 | |||

| СПОСОБ МНОГОСТАДИЙНОЙ КОНВЕРСИИ ЗАГРУЗКИ, СОДЕРЖАЩЕЙ ОЛЕФИНЫ С ЧЕТЫРЬМЯ, ПЯТЬЮ ИЛИ БОЛЕЕ АТОМАМИ УГЛЕРОДА, С ЦЕЛЬЮ ПОЛУЧЕНИЯ ПРОПИЛЕНА (ВАРИАНТЫ) | 2003 |

|

RU2299191C2 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОЙ ЗАГРУЗКИ | 2003 |

|

RU2294916C2 |

| Способ изготовления плакированного стального листа | 1975 |

|

SU1050572A3 |

| US 5087349 A, 11.02.1992 | |||

| US 7220351 B1, 22.05.2007. | |||

Авторы

Даты

2017-02-27—Публикация

2012-11-23—Подача