Область техники, к которой относится изобретение

Изобретение относится к усовершенствованию способа конверсии тяжелого углеводородного сырья, обеспечивающего улучшенный выход по средним дистиллятам. Более конкретно, способ согласно настоящему изобретению позволяет:

- увеличить количество средних дистиллятов по сравнению с сырьем,

- заметно улучшить селективность по средним дистиллятам по сравнению с бензином,

- получить фракции C3, C4 и легкий бензин с низким количеством примесей, что дает значительный выигрыш в отношении этапов очистки, необходимых перед этапами олигомеризации, или в отношении срока службы катализаторов, используемых в установках олигомеризации.

Эти улучшения становятся возможными благодаря использованию установки гидрообработки или гидроконверсии, называемой установкой предварительной обработки, находящейся по потоку выше системы, состоящей из последовательно соединенных установки каталитического крекинга и установки олигомеризации.

Исторически установки каталитического крекинга, называемого сокращенно FCC (аббревиатура от английского "Fluid Catalytic Cracking", что означает каталитический крекинг в псевдоожиженном слое) оптимизировали в целях получения легких продуктов: сжиженных газов (или LPG по-английски), легких олефинов и бензина, чтобы удовлетворить либо рыночному спросу на полимеры, получаемые полимеризацией легких олефинов, либо потребностям в бензине автомобильного парка.

При таком режиме функционирования производство базовых газойлей остается ограниченным. В настоящее время, учитывая тенденцию перехода автомобильного парка на дизельное топливо, возросла потребность в продуктах типа газойлей. Как следствие, становится все более необходимым переориентировать производство нефтеперерабатывающих заводов на получение средних дистиллятов и улучшение селективности по средним дистиллятам по сравнению с бензином.

Так как установки FCC, имеющиеся практически на каждом втором нефтеперерабатывающем заводе, являются, с одной стороны, основным источником бензина, а с другой стороны, важным источником легких олефинов, крайне важно иметь возможность преобразовывать эти установки в установки, облегчающие получение средних дистиллятов.

В рамках настоящего изобретение речь идет о способе предварительной обработки, на установке гидрообработки или гидроконверсии, находящейся по потоку до установки каталитического крекинга, чтобы получить более способное к конверсии сырье, позволяющее увеличить конечный объем получения средних дистиллятов на выходе системы "установка FCC + установка олигомеризации" и улучшить селективность по средним дистиллятам по сравнению с бензином.

Другой целью настоящего изобретения является облегчение очистки сырья для установки олигомеризации и, таким образом, увеличение продолжительности каталитического цикла, располагая сырьем с меньшим количеством таких примесей, как азот и сера. Установка предварительной обработки, находящаяся по технологической схеме до системы FCC и олигомеризации, может представлять собой установку гидроконверсии или гидрообработки тяжелого сырья, способной осуществлять при высоком давлении водорода и в присутствии катализаторов любые реакции гидроочистки, такие как гидродеазотирование, гидродесульфирование и гидрирование ароматических соединений.

Этот способ позволяет превратить часть тяжелого углеводородного сырья, начальная температура кипения которого обычно выше 340°C, в бензин и средние дистилляты при парциальном давлении водорода и провести гидрообработку полученных фракций, а также неконвертированного тяжелого углеводородного сырья, что позволяет уменьшить количество примесей, в частности соединений азота и серы.

Процесс FCC позволяет превратить тяжелое углеводородное сырье, начальная температура кипения которого обычно выше 340°C, в более легкие углеводородные фракции, в частности фракцию бензина, путем крекинга молекул тяжелого сырья в присутствии кислого катализатора. При FCC в значительном количестве образуется также LPG (сжиженный нефтяной газ) с высоким количеством олефинов. В настоящем изобретении сырье для FCC состоит из неконвертированной фракции с установки гидроочистки.

Целью процесса олигомеризации является олигомеризовать олефины C3-C12, которые могут состоять из нескольких отдельных фракций, как, например, фракция C3-C4 и бензиновая фракция C5-220°C, предпочтительно C5-160°C и еще более предпочтительно C5-120°C, использующихся по отдельности или в смеси, чтобы получить смесь углеводородов, содержащую моноолефины с числом атомов углерода преимущественно больше или равным 9.

Из олефинов C4 типично получают олигомеры с числом атомов углерода в основном меньше или равным 30 и по большей части от 8 до 20.

В настоящем изобретении используется особое сочетание последовательно расположенных установок, которое позволяет:

a) повысить суммарный объем производства средних дистиллятов,

b) улучшить селективность по средним дистиллятам по сравнению с бензином, а также

c) облегчить очистку на установке олигомеризации и увеличить продолжительность каталитического цикла, располагая сырьем со сниженным количеством таких примесей, как азот, сера, а также диолефины.

Изобретение заключается по существу в размещении установки гидрообработки или гидроконверсии по потоку выше установки каталитического крекинга, что позволяет в целом увеличить производство средних дистиллятов.

Такое расположение установок позволяет также значительно повысить селективность по средним дистиллятам по сравнению с бензином.

Другим эффектом изобретения является то, что оно позволяет сформировать бензиновую фракцию после каталитического крекинга, в которой снижено количество таких примесей, как азот и сера, а также диолефины.

Бензиновая фракция, очищенная таким способом, позволяет уменьшить потребность в очистке по схеме выше олигомеризации и увеличить продолжительность каталитического цикла.

Настоящее изобретение совместимо с любыми технологиями реакторов каталитического крекинга, будь то технология с восходящим потоком плотного газа (реактор, называемый по-английски "riser") или технология с нисходящим потоком (реактор, называемый по-английски "dropper" или "downer").

Установка каталитического крекинга, используемая в настоящем способе, может применяться в нескольких вариантах: с единственным реактором или несколькими реакторами, причем каждый реактор может работать в режиме восходящего потока или нисходящего потока.

В случае сочетания с установкой каталитического крекинга нескольких установок олигомеризации последние должны быть соединены последовательно или параллельно.

Анализ уровня техники

Патентная заявка FR 2935377 относится к способу конверсии тяжелого углеводородного сырья в целях совместного производства пропилена и бензина с минимальным выходом. Способ, описанный в этом патенте, включает по меньшей мере два реакционных этапа: первый этап каталитического крекинга и второй этап олигомеризации олефинов C3 и C4, или олефинов C4, или олефинов C4 и C5, выходящих с каталитического крекинга. В некоторых случаях перед олигомеризацией может быть необходим третий реакционный этап селективного гидрирования олефинов.

Способ, предлагаемый в этом изобретении, позволяет реализовать два режима производства:

- режим, называемый "максимум пропилена", соответствующий максимальному получению пропилена при сохранении минимального выхода бензина и даже чуть увеличенного по сравнению с потенциальным выходом только с установки каталитического крекинга, или

- режим, называемый "максимум бензина", соответствующий максимальному получению бензина без получения пропилена.

Патент WO 03/078547 описывает способ каталитического крекинга основного сырья, имеющего температуру кипения более 350°C, и вторичного, относительно легкого сырья с температурой кипения менее 320°C, причем указанное вторичное сырье состоит из олефинов с по меньшей мере 8 атомами углерода, полученных олигомеризацией легких олефинов с 4 или 5 атомами углерода.

Патент WO 03/078364 описывает способ получения олигомеров из олефинов C4, причем указанные олигомеры позднее крекируются в установке каталитического крекинга с целью максимального увеличения производства пропилена.

Патентная заявка FR 11/01444 описывает способ совместной работы каталитического крекинга и установки олигомеризации.

Эта заявка описывает способ конверсии тяжелого сырья, позволяющий повысить селективность по средним дистиллятам. В способе применяется установка каталитического крекинга, за которой устанавливают одну или несколько установок олигомеризации олефинов с числом атомов углерода от C2 до C12, что позволяет предпочтительно получить дополнительную фракцию средних дистиллятов. Легкую часть полученных олигомеров, которую нельзя отнести к фракции средних дистиллятов, частично возвращают

- либо на этап олигомеризации для превращения в средние дистилляты путем реакции с легкими олефинами из сырья, как описано в патенте FR 2871167,

- либо на установку FCC для крекирования на легкие олефины, которые возвращают на установки олигомеризации в дополнение к олефинам из сырья, чтобы предпочтительно образовать тяжелые олигомеры, которые можно включить во фракцию средних дистиллятов.

Настоящее изобретение состоит в особой последовательности применения трех установок, позволяющей значительно увеличить объем производства средних дистиллятов, а также улучшить селективность по средним дистиллятам по сравнению с бензином, т.е. селективность, к которой стремятся в настоящее время в контексте переориентации спроса с бензина в сторону газойля.

Последовательность, описанная в настоящем изобретении, позволяет также улучшить эффективность и срок службы катализатора, используемого на установке олигомеризации благодаря получению очищенной фракции бензина с FCC, при сниженном количестве таких примесей, как сера, азот, а также диолефины, т.е. благодаря бензиновой фракции, которую затем подают на установку олигомеризации для превращения в олефины с более высоким молекулярным весом, соответствующим фракции средних дистиллятов.

Последовательность процессов согласно настоящему изобретению состоит в применении установки гидроочистки, такой как установка мягкого или глубокого гидрокрекинга (выпускаемая компанией AXENS под торговым наименованием HyC или HyK-HP), или же установки гидрообработки в неподвижном или кипящем слое (выпускаемая компанией AXENS под торговым наименованием Hyvahl/HoilDC /HoilRC), находящейся по потоку выше установки каталитического крекинга (FCC), за которой размещены одна или несколько установок олигомеризации, обрабатывающих все или только часть фракций C3, C4 и весь бензин или легкий бензин, полученный на FCC.

Синергический эффект, достигаемый с результате сочетания предлагаемого настоящим изобретением последовательности установок, позволяет увеличить полное количество получаемых средних дистиллятов по сравнению с описанной в уровне техники простой системой, состоящей из установки каталитического крекинга и установки олигомеризации.

Последовательность установок согласно настоящему изобретению позволяет очень заметно улучшить селективность по средним дистиллятам по сравнению с бензином, а также получить фракцию бензина, направляемую очищенной на установку олигомеризации, что имеет неоспоримое преимущество в плане эффективности и срока службы катализатора.

Краткое описание фигур

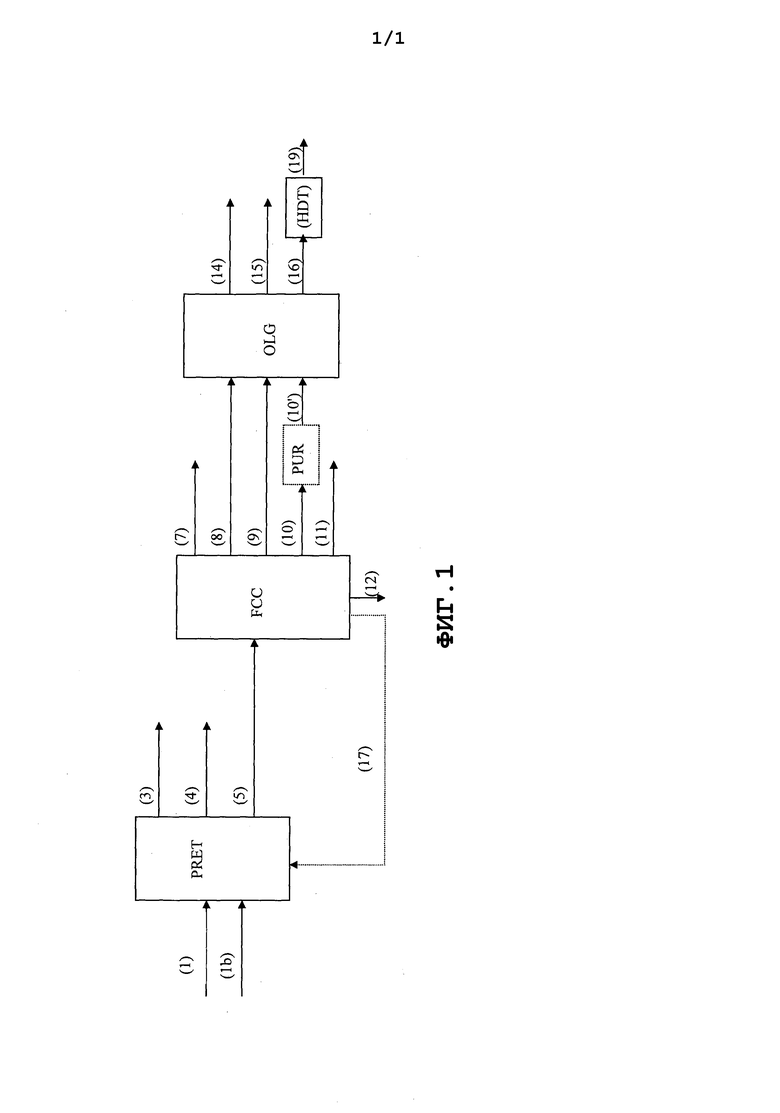

Фиг. 1 показывает схему способа согласно изобретению, на которой установки обозначены следующим образом:

PRET: предварительная обработка,

FCC: каталитический крекинг,

PUR: установка очистки до олигомеризации,

OLG: указанная установка олигомеризации и

HDT: установка гидрообработки фракции средних дистиллятов, выходящих с олигомеризации.

Краткое описание изобретения

Изобретение относится к способу конверсии тяжелого углеводородного сырья, то есть фракции, состоящей из углеводородов с температурой кипения выше примерно 340°C, для повышения объема производства средних дистиллятов, являющихся основой для товарного газойля.

Способ согласно изобретению позволяет достичь трех целей:

1) увеличить объем производства средних дистиллятов благодаря

- получению сырья, более способного к конверсии на уровне FCC, что выгодно тем, что ведет к увеличению объема производства олефинов C3, C4 и легкого бензина, что после конверсии в установке олигомеризации позволяет дополнительно получить средний дистиллят,

- получению среднего дистиллята на самой установке предварительной обработки,

2) очень значительно увеличить селективность по средним дистиллятам по сравнению с бензином,

3) ограничить потребность в очистке до олигомеризации и увеличить продолжительность каталитического цикла благодаря получению фракции бензина каталитического крекинга, в котором уменьшено количество таких примесей, как азот и сера, а также количество диолефинов.

Способ согласно настоящему изобретению можно определить как способ получения среднего дистиллята из тяжелого сырья (1) типа вакуумного газойля или остатков атмосферной дистилляции, в котором последовательно осуществляют 4 этапа:

a) этап предварительной обработки (PRET), который осуществляют на установке гидрокрекинга или гидрообработки, позволяющий уменьшить количество серосодержащих и азотсодержащих примесей в сырье, а также количество диолефинов, в ходе которого получают бензиновую фракцию C5-160°C (3), первую фракцию среднего дистиллята (4) с интервалом температуры кипения 160-360°C и часть (5), называемую неконвертированной, которая имеет по существу тот же интервал температуры кипения, что и исходное тяжелое сырье,

b) этап каталитического крекинга (FCC) указанной неконвертированной части (5), отбираемой с этапа предварительной обработки (PRET), в ходе которого получают фракцию (7) сухих газов, используемых в качестве топлива, фракцию C3 (8), фракцию C4 (9), фракцию бензина C5-160°C (10) и вторую фракцию средних дистиллятов (11), причем бензиновую фракцию (10) подают на установку очистки (PUR),

c) этап олигомеризации (OLG), на который подают фракцию C3 (8), фракцию C4 (9), отбираемые с установки каталитического крекинга, и фракцию бензина (10′) с установки очистки (PUR), и в ходе которого получают фракцию C3/C4 (14), фракцию бензина C5-160°C (15), которые добавляют к бензиновому пулу, и третью фракцию средних дистиллятов (16), которую подают на установку гидрообработки (HDT),

d) этап полного гидрирования (HDT) фракции средних дистиллятов (16), отбираемой с этапа олигомеризации, для достижения соблюдения требований, предъявляемых к коммерчески распространяемому газойлю.

Согласно одному предпочтительному варианту способа по настоящему изобретению, установка предварительной обработки (PRET) является установкой мягкого гидрокрекинга, работающей в следующих условиях:

- температура от 350°C до 420°C,

- давление от 8 до 12 МПа,

- VVH от 0,3 до 1 ч-1,

-H2/HC от 300 до 800 л/л,

- катализаторы на основе NiMo, NiCoMo, NiW.

Согласно другому предпочтительному варианту способа по настоящему изобретению, установка предварительной обработки (PRET) является установкой гидрообработки, работающей в следующих условиях:

- температура от 350°C до 420°C,

- давление от 4 до 8 МПа,

- VVH от 0,5 до 2 ч-1,

- H2/HC от 150 до 200 л/л,

- катализаторы на основе NiMo, CoMo, NiCoMo.

Согласно одному предпочтительному варианту способа по настоящему изобретению, установка каталитического крекинга (FCC) работает в следующих условиях:

- когда каталитический крекинг осуществляют в единственном реакторе с восходящим потоком, температура на выходе реактора (ROT) составляет от 450°C до 650°C, предпочтительно от 470°C до 620°C, и соотношение C/O составляет от 2 до 20, предпочтительно от 4 до 15,

- когда реактор является реактором с нисходящим потоком, температура на выходе реактора (ROT) составляет от 480°C до 650°C, и соотношение C/O составляет от 10 до 50, предпочтительно от 10 до 30.

Согласно одному предпочтительному варианту способа по настоящему изобретению, установка очистки (PUR) фракции бензина с FCC осуществляет фракционирование путем перегонки, чтобы получить легкую фракцию, обедненную азотсодержащими соединениями, и/или этап адсорбции на молекулярных ситах в следующих условиях:

- температура от 20°C до 50°C,

- давление от 5 до 30 бар,

- VVH от 0,5 до 4 ч-1,

- молекулярные сита, например типа NaX или NaY.

Согласно одному предпочтительному варианту способа по настоящему изобретению, установка олигомеризации (OLG) бензина с FCC работает в следующих условиях:

- рабочая температура от 100°C до 350°C, предпочтительно от 150°C до 270°C,

- рабочее давление от 1 до 10 МПа (1 МПа =106 Паскаль), предпочтительно от 2 до 6 МПа, более предпочтительно от 4 до 5 МПа,

- катализаторы на основе аморфного силикоалюминия или алюмосиликата или кристаллического цеолита.

Согласно другому предпочтительному варианту способа по настоящему изобретению, установка олигомеризации (OLG) бензина с FCC работает в следующих условиях:

- рабочая температура от 180°C до 350°C, предпочтительно от 200°C до 270°C,

- рабочее давление от 1 до 10 МПа (1 МПа =106 Паскаль), предпочтительно от 2 до 6 МПа, еще более предпочтительно от 4 до 5 МПа,

- катализаторы на основе кристаллизованного цеолита в случае переработки дистиллята в дизель.

Согласно одному предпочтительному варианту способа по настоящему изобретению, установка олигомеризации (OLG) бензина с FCC работает в следующих условиях:

- рабочая температура от 60°C до 200°C, предпочтительно от 80°C до 180°C,

- рабочее давление от 1 до 10 МПа (1 МПа =106 Паскаль), предпочтительно от 2 до 6 МПа, более предпочтительно от 2 до 4 МПа,

- катализаторы типа кислых органических смол.

Согласно одному предпочтительному варианту способа по настоящему изобретению, фракцию бензина (15), полученную олигомеризацией (OLG), по меньшей мере частично возвращают на FCC, чтобы максимально увеличить объем производства средних дистиллятов.

Подробное описание изобретения

Согласно изобретению, совокупное сырье, подлежащее предварительной обработке, содержит более 50 масс. % углеводородов, имеющих точку кипения выше 340°C, и часто по меньшей мере 80 об.% соединений, кипящих выше 340°C. Предпочтительно, это типичное сырье имеет температуру кипения выше 340°C, еще лучше выше 370°C, то есть 95% соединений в сырье имеют точку кипения выше 340°C и, еще лучше, выше 370°C.

Содержание азота в обработанном углеводородном сырье обычно составляет более 500 в.ч./млн. Обычно содержание серы составляет от 0,01 до 5 масс. %.

Сырье для установки каталитического крекинга соответствует неконвертированной части сырья для установки предварительной обработки. Оно обычно содержит более 50 масс. % углеводородов с температурой кипения выше 340°C. Это сырье содержит меньше таких примесей как азот- или серосодержащие соединения, чем сырье, подлежащее гидрообработке, и оно имеет высокое содержание водорода, обычно от 11 до 15%.

Бензиновая фракция соответствует углеводородной фракции с интервалом температуры кипения от 50°C до 220°C, предпочтительно от 50°C до 160°C.

Фракция средних дистиллятов соответствует углеводородной фракции с интервалом температуры кипения от 130°C до 380°C, предпочтительно 150°C-370°C.

Фракция "slurry" (суспензия) соответствует углеводородной фракции с точкой начала кипения выше 380°C, предпочтительно выше 360°C.

Конкретные условия на различных этапах способа согласно изобретению подробнее описываются ниже.

1) Этап предварительной обработки (PRET)

Согласно изобретению, этап предварительной обработки может проводиться на установке гидрообработки тяжелого сырья в неподвижном или кипящем слое или на установке мягкого или глубокого гидрокрекинга, осуществляемого с помощью катализаторов гидрообработки или гидрокрекинга, классически катализаторов типа сульфидов металлов групп VI и VIII на подложках типа оксида алюминия или алюмосиликата. Можно также предусмотреть катализаторы, включающие цеолит в подложке. Когда реакции предварительной обработки проводят в неподвижном слое в условиях нисходящих параллельных потоков, обычно выбирают следующие рабочие условия: температуры от 300°C до 450°C, предпочтительно от 350°C до 430°C, полные давления от 30 до 300 бар, предпочтительно от 50 до 180 бар, часовые объемные скорости от 0,1 до 10 ч-1, предпочтительно от 0,3 до 5 ч-1 и соотношение водород/углеводороды от 200 Нм3/м3 до 4000 Нм3/м3, предпочтительно от 300 до 2000 Нм3/м3.

Эти установки позволяют осуществить гидросульфирование, гидродеазотирование, гидродеароматизацию сырья и обеспечивают превращение части тяжелого сырья в более ценные продукты. Степень превращения является более существенной для установки гидроконверсии, чем для установки гидрообработки.

Предварительную обработку проводят в каталитическом процессе при высоком давлении водорода, в неподвижном слое или в кипящем слое, используя катализаторы гидрообработки или гидрокрекинга.

Секция предварительной обработки содержит по меньшей мере одну реакционную зону, содержащую по меньшей мере один катализатор гидроочистки, предпочтительно имеющий высокую активность в отношении гидродесульфирования, гидродеазотирования и гидрирования ароматических соединений.

Катализаторы предварительной обработки, называемой также гидроочисткой, могут быть выбраны из катализаторов, обычно использующихся в этой области. Катализатор гидроочистки может предпочтительно содержать матрицу, по меньшей мере один гидрирующий-дегидрирующий элемент, выбранный из группы, состоящей из элементов группы VIB и группы VIII периодической системы.

Матрица может состоять из таких соединений (использующихся по отдельности или в смеси), как оксид алюминия, галогенированный оксид алюминия, оксид кремния, алюмосиликат, глины (выбранные, например, из природных глин, таких как каолин или бентонит), оксид магния, оксид титана, оксид бора, оксид циркония, фосфаты алюминия, фосфаты титана, фосфаты циркония, уголь, алюминаты. Предпочтительно использовать матрицы, содержащие оксид алюминия в любых формах, известных специалисту, еще более предпочтительно оксиды алюминия, например оксид алюминия гамма.

Гидрирующий-дегидрирующий элемент может быть выбран из группы, состоящей из неблагородных элементов группы VIB и группы VIII периодической системы.

Предпочтительно, гидрирующий-дегидрирующий элемент выбран из группы, состоящей из молибдена, вольфрама, никеля и кобальта.

Более предпочтительно, гидрирующий-дегидрирующий элемент содержит по меньшей мере один элемент группы VIB и по меньшей мере один неблагородный элемент группы VIII. Этот гидрирующий-дегидрирующий элемент может, например, содержать комбинацию по меньшей мере одного элемента группы VIII (Ni, Co) с по меньшей мере одним элементом группы VIB (Mo, W).

Предпочтительно, катализатор гидроочистки содержит, кроме того, по меньшей мере один легирующий элемент, осажденный на указанный катализатор, выбранный из группы, состоящей из фосфора, бора и кремния. В частности, катализатор гидроочистки может содержать в качестве легирующих элементов бор и/или кремний и, кроме того, необязательно фосфор.

Содержание бора, кремния, фосфора обычно составляет от 0,1 до 20 масс. %, предпочтительно от 0,1 до 15 масс. %, более предпочтительно 0,1-10 масс. %.

Катализатор гидроочистки предпочтительно может содержать фосфор.

Это соединение обеспечивает, наряду с прочим, два основных преимущества катализатора гидроочистки; первым преимуществом является более легкое приготовление указанного катализатора, в частности, во время пропитки гидрирующим-дегидрирующим элементом, например растворами на основе никеля и молибдена.

Второе преимущество, обеспечиваемое этим соединением, состоит в повышении активности катализатора в отношении гидрирования.

В предпочтительном катализаторе гидроочистки суммарная концентрация оксидов металлов групп VIB и VIII составляет от 2% (предпочтительно 5%) до 40 масс. %, предпочтительно от 3% (предпочтительно 7%) до 30 масс. %, и массовое соотношение металла (или металлов) группы VIB к металлу (или металлам) группы VIII, выраженное в оксиде металла, составляет от 20 до 1,25, предпочтительно от 10 до 2.

Концентрация оксида фосфора P2O5 может быть ниже 15 масс. %, предпочтительно ниже 10 масс. %. Предпочтительными подложками являются оксид алюминия или алюмосиликат, содержащий 5-95% SiO2, используемые по отдельности или в смеси с цеолитом.

В другом катализаторе гидроочистки, содержащем бор и/или кремний, предпочтительно бор и кремний, в указанном катализаторе содержится также, в масс. % от полной массы указанного катализатора:

- от 1 до 99%, предпочтительно от 10 до 98%, более предпочтительно от 15 до 95% по меньшей мере одной матрицы,

- от 3 до 60%, предпочтительно от 3 до 45%, более предпочтительно от 3 до 30% по меньшей мере одного металла группы VIB,

- необязательно, от 0 до 30%, предпочтительно от 0 до 25%, более предпочтительно от 0 до 20% по меньшей мере одного металла группы VIII,

- от 0,1 до 20%, предпочтительно от 0,1 до 15%, более предпочтительно от 0,1 до 10% бора и/или от 0,1 до 20%, предпочтительно от 0,1 до 15%, более предпочтительно от 0,1 до 10% кремния,

- необязательно, от 0 до 20%, предпочтительно от 0,1 до 15%, более предпочтительно от 0,1 до 10% фосфора, и

- необязательно, от 0 до 20%, предпочтительно от 0,1 до 15%, более предпочтительно от 0,1 до 10% по меньшей мере одного элемента, выбранного из группы VIIA, например фтора.

В другом катализаторе гидроочистки содержится:

- от 1 до 95 масс. % (% оксида) по меньшей мере одной матрицы, предпочтительно оксида алюминия,

- от 5 до 40 масс. % (% оксида) по меньшей мере одного неблагородного элемента из групп VIB и VIII,

- от 0 до 20%, предпочтительно от 0,1 до 20 масс. % (% оксида) по меньшей мере одного промотирующего элемента, выбранного из фосфора, бора, кремния,

- от 0 до 20 масс. % (% оксида) по меньшей мере одного элемента группы VIIB (например, марганца),

- от 0 до 20 масс. % (% оксида) по меньшей мере одного элемента группы VIIA (например, фтор, хлор), и

- от 0 до 60 масс. % (% оксида) по меньшей мере одного элемента группы VB (например, ниобия).

Обычно предпочтительными являются катализаторы гидроочистки, имеющие следующие мольные соотношения:

- мольное соотношение металлов группы VIII к металлам группы VIB от 0 до 1,

- когда присутствует B, мольное соотношение B/металлы группы VIB от 0,01 до 3,

- когда присутствует Si, мольное соотношение Si/металлы группы VIB от 0,01 до 1,5,

- когда P присутствует, мольное соотношение P/металлы группы VIB от 0,01 до 1, и

- когда присутствует по меньшей мере один элемент группы VIIA, мольное соотношение элементов группы VIIA к металлам группы VIB от 0,01 до 2.

Особенно предпочтительными катализаторами гидроочистки являются катализаторы NiMo и/или NiW на оксиде алюминия или алюмосиликате, а также катализаторы NiMo и/или NiW на оксиде алюминия или алюмосиликате, легированном по меньшей мере одним элементом, входящем в группу атомов, состоящую из фосфора, бора, кремния и фтора.

Авторы заявки разработали также такие катализаторы. Назовем, например, катализаторы, описанные в патентах FR 2904243, FR 2903979, EP 1892038.

В случае, когда на этапе предварительной обработки желательна более высокая конверсия, используются катализаторы гидрокрекинга. Эти катализаторы гидрокрекинга должны быть бифункциональными катализаторами, содержащими гидрирующую фазу, чтобы можно было гидрировать ароматические соединения и достичь равновесия между насыщенными соединениями и соответствующими олефинами, и кислую фазу, которая позволяет промотировать реакции гидроизомеризации и гидрокрекинга.

Кислотная функция обеспечивается подложками с большими поверхностями (обычно 100-800 м2/г), обладающими значительной кислотностью, такими как галогенированные оксиды алюминия (в частности, хлорированные или фторированные), комбинации оксидов бора и алюминия, аморфные алюмосиликаты и цеолиты.

Гидрирующая функция вносится либо одним или несколькими металлами группы VIII периодической системы элементов, такими как железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платина, либо комбинацией по меньшей мере одного металла группы VIB периодической системы, такого как молибден и вольфрам, и по меньшей мере одного металла группы VIII.

Авторы заявки разработали также целый спектр таких катализаторов. Назовем, например, патенты FR 2819430, FR 2846574, FR 2875417, FR 2863913, FR 2795341 и FR 2795342.

Из катализаторов, подходящих для применения в установке предварительной обработки (PRET) согласно изобретению, можно назвать катализаторы серий HR500 (например, HR526, HR538, HR548, HR558, HR562, HR568 и HRK558), HDK700 (HDK766, HDK776, HDK786) или HYK700 (HYK732, HYK752, HYK762, HYK742) производства компании AXENS.

Установка разделения потоков и установка предварительной обработки обычно включают первичное разделение газовых и жидких потоков, секцию рециркуляции водорода, а также секции перегонки для фракционирования разных жидких фракций.

На выходе с этапа предварительной обработки (PRET) полученная неконвертированная фракция содержит заметно меньше соединений серы и азота, чем если бы сырье не подвергалось этапу предварительной обработки, и имеет более высокое содержание водорода. Эти факторы позволяют заметно снизить количество примесей, которые были бы получены в потоках, выходящих с этапа FCC, находящегося дальше по схеме.

2) Этап каталитического крекинга (FCC):

Установка каталитического крекинга содержит реактор, который может работать в режиме восходящего потока или нисходящего потока.

Когда каталитический крекинг осуществляют в единственном реакторе с восходящим потоком, температура на выходе реактора (ROT) составляет от 450°C до 650°C, предпочтительно от 470°C до 620°C, и соотношение C/O составляет от 2 до 20, предпочтительно от 4 до 15.

Когда реактор является реактором с нисходящим потоком, температура на выходе реактор (ROT) составляет от 480°C до 650°C, а соотношение C/O составляет от 10 до 50.

Поток отработанного катализатора, выходящий из реактора FCC, отделяют от продуктов крекинга в любой системе разделения "газ-твердое тело", известной специалисту, и регенерируют в специальной зоне регенерации.

Поток из реактора каталитического крекинга проводят в зону фракционирования, чтобы получить несколько фракций, определенных в соответствии с потребностями владельцев нефтеперерабатывающего предприятия.

Согласно изобретению, катализатор каталитического крекинга состоит из матрицы оксида алюминия, оксида кремния или алюмосиликата, с или без цеолита типа Y ультрастабильного, распределенного в этой матрице.

Можно также предусмотреть добавление добавки на основе цеолита ZSM5 в содержании ниже 30 масс. % от полного количества катализатора.

Катализатор в реакторе FCC обычно состоит из частиц средним диаметром обычно в интервале от 40 до 140 микрон, чаще всего от 50 до 120 микрон.

Катализатор каталитического крекинга содержит по меньшей мере одну подходящую матрицу, такую как оксид алюминия, оксид кремния или алюмосиликат, в присутствии или в отсутствие цеолита типа Y, распределенного в этой матрице.

Катализатор может, кроме того, содержать по меньшей мере один цеолит, имеющий селективность по форме одного из следующих структурных типов: MEL (например, ZSM-11), MFI (например, ZSM-5), NES, EUO, FER, CHA (например, SAPO-34), MFS, MWW. Он может также содержать один из следующих цеолитов: NU-85, NU-86, NU-88 и IM-5, которые также имеют селективность по форме.

Преимуществом этих цеолитов, имеющих селективность по форме, является получение лучшей селективности пропилен/изобутилен, то есть более высокое соотношение пропилен/изобутилен в потоках, выходящих с крекинга.

Доля цеолита, имеющего селективность по форме, от полного количества цеолита, может меняться в зависимости от используемого сырья и от структуры искомых продуктов. Часто используют от 0,1% до 60%, предпочтительно от 0,1% до 40%, в частности от 0,1 до 30 масс. % цеолита, обладающего селективностью по форме.

Цеолит или цеолиты могут быть распределены в матрице на основе оксида кремния, оксида алюминия или алюмосиликата, причем доля цеолита (от всех вместе взятых цеолитов) часто составляет от 0,7 до 80 масс. %, предпочтительно от 1 до 50 масс. %, еще более предпочтительно от 5 до 40 масс. % от массы катализатора.

В случае, когда используется несколько цеолитов, они могут быть введены в единственную матрицу или в несколько разных матриц. Содержание цеолита, имеющего селективность по форме, от всех цеолитов ниже 30 масс. %.

Катализатор, использующийся в реакторе каталитического крекинга, может состоять из цеолита типа Y ультрастабильного, распределенного в матрице оксида алюминия, оксида кремния или алюмосиликата, к которой добавлена добавка на основе цеолита ZSM5, причем количество кристаллов ZSM5 меньше 30 масс. % от полной массы катализатора.

Установка разделения потоков, выходящих из реактора каталитического крекинга (FCC), обычно включает первичное разделение потоков с FCC, секцию сжатия и фракционирование газов, а также секцию перегонки для фракционирования разных жидких фракций.

В некоторых случаях фракцию HCO, полученную на установке FCC (показана как поток (17) на фиг.1), можно вернуть на установку предварительной обработки.

Олефиновые фракции, выходящие с каталитического крекинга, состоящие из олефинов C3, C4 и бензина с точкой кипения ниже 220°C, предпочтительно ниже 160°C, которые могут быть образованы из нескольких отдельных фракций, как, например, фракция C3 и бензиновая фракция, подают на одну или несколько установок олигомеризации.

На выходе с этого этапа полученная бензиновая фракция содержит меньше соединений серы и азота, чем было бы, если бы проводился только FCC, при сохранении эквивалентного содержания олефинов.

Эти факторы позволяют снизить и даже избежать очистки непосредственно перед этапом олигомеризации.

3) Этап очистки (PUR)

Бензиновую фракцию, подлежащую обработке, подают на установку очистки, в которой используются адсорбент, такой как молекулярные сита (например, типа NaX или NaY), работающую при следующих рабочих условиях:

- температура от 20°C до 50°C,

- давление от 5 до 30 бар,

- VVH от 0,5 до 4 ч-1.

Из адсорбентов, подходящих для применения в установке очистки, можно назвать оксиды металлов, как оксиды алюминия, кристаллизованные алюмосиликаты, как цеолиты (часто называемые молекулярными ситами), или смеси этих соединений.

Из этих соединений предпочтительны молекулярные сита на основе цеолита типа фожазита. Одним примером является цеолит NaX, например, выпускаемый в продажу компанией Axens под наименованием SBE 13X.

В некоторых случаях простое фракционирование также может позволить получить легкую фракцию с пониженным количеством соединений азота, приемлемым для секции олигомеризации.

4) Этап олигомеризации (OLG)

Целью этапа олигомеризации является олигомеризовать олефины C3-C12, которые могут быть образованы из нескольких отдельных фракций, как, например, фракция C3-C4 и бензиновая фракция C5-160°C, по отдельности или в смеси, чтобы получить смесь углеводородов, содержащую моноолефины с числом атомов углерода, преимущественно больше или равным 8.

Как правило, из олефинов C4 получают олигомеры, число атомов углерода в которых преимущественно меньше или равно 30, и по большей части составляет от 8 до 20.

Олигомеризация отличается от полимеризации присоединением ограниченного числа молекул. Число присоединяющихся молекул в контексте изобретения составляет от 2 до 10, включая границы, предпочтительно от 2 до 5, еще более предпочтительно от 2 до 4.

Однако олигомеры могут содержать следовые количества олефинов, степень олигомеризации которых больше 10. Чаще всего эти следовые количества составляют менее 5 масс. % от образованных олигомеров.

Олигомеризация может осуществляться в один или несколько этапов, в одном или нескольких реакторах, параллельно или последовательно, и на одном или нескольких катализаторах.

Следующее описание катализатора и рабочих условий применимо к любому из этапов и/или к любому реакторов.

Твердый катализатор олигомеризации, работающий в гетерогенной фазе, выбран из известных катализаторов уровня техники. Ниже подробнее описываются конкретные условия на разных этапах способа по изобретению.

Для олигомеризации предпочтительно используются кислые катализаторы на основе аморфного силикоалюмината или алюмосиликата, кристаллического цеолита или смол.

Из смол предпочтительно выбирают TA801, выпускаемую компанией AXENS.

Рабочая температура составляет от 60°C до 200°C, предпочтительно от 80°C до 180°C.

Рабочее давление составляет от 1 до 10 МПа (1 МПа =106 Паскаль), предпочтительно от 2 до 6 МПа, более предпочтительно от 2 до 4 МПа.

Из цеолитов предпочтительно выбирать цеолиты, описанные в патенте FR 2894850. Рабочая температура составляет от 100°C до 350°C, предпочтительно от 150°C до 270°C.

Рабочее давление составляет от 1 до 10 МПа (1 МПа =106 Паскаль), предпочтительно от 2 до 6 МПа, более предпочтительно от 4 до 5 МПа.

Часть бензиновой фракции C5-220°C, полученной в установке олигомеризации, предпочтительно легкий бензин C5-160°C, можно необязательно вернуть в реактор олигомеризации, чтобы повысить выход по средним дистиллятам.

5) Конечный этап гидрирования (HPT)

На конечном этапе гидрирования (HDT) используются частично или полностью сульфированные катализаторы на основе Ni, или NiMo, или CoMo, или же NiCoMo и NiW, нанесенные на подложку типа жаростойкого оксида (Al, Ti, Si), возможно с одним или несколькими промоторами (F, P, Ca, Na).

Изобретение поясняется более подробно с помощью фиг.1.

Сырье (1) вводится вместе с подачей водорода (1b) в установку предварительной обработки (PRET).

Эта обработка в присутствии водорода имеет целью превратить олефины в алканы; она может быть реализована на любом катализаторе, известном специалисту, и в соответствующих рабочих условиях. В частности, можно использовать сульфированные катализаторы на основе Ni и Mo, такие как HR 306, HR 406 или HR 506, выпускаемые компанией AXENS. Эти катализаторы работают в газовой фазе, при высокой температуре 350-420°C и при высоком содержании водорода.

Могут также использоваться и являются предпочтительными катализаторы на основе Ni и S, например катализаторы серии LD 241, 341 и 541, выпускаемые компанией AXENS, действующие в жидкой фазе и, кроме того, при низкой температуре (150-180°C).

Из установки предварительной обработки (PRET) классически выделяют, в порядке возрастания молекулярного веса:

- фракцию бензина (3),

- фракцию средних дистиллятов (4),

- неконвертированную фракцию (5).

Так, фракцию (5) подают на установку каталитического крекинга (FCC), из которой классически отбирают, в порядке возрастания молекулярного веса:

- фракцию сухого газа (7), состоящую из водорода (H2), метана и, возможно, этана, этилена,

- фракцию C3 (8), состоящую из углеводородных молекул, содержащих 3 атома углерода, обогащенную пропиленом,

- фракцию C4 (9), состоящую из углеводородных молекул, содержащих 4 атома углерода, обогащенную бутенами,

- фракцию бензина (10),

- фракцию средних дистиллятов (11),

- фракцию (12), называемую "slurry" (суспензия), которую добавляют к топливному пулу.

В некоторых случаях фракцию HCO можно откачать и вернуть на предварительную обработку (2).

В таком случае фракцию бензина (10) необязательно очищают на установке очистки (PUR).

Очищенную таким образом бензиновую фракцию (10′) подают затем вместе с фракциями (8) и (9) как сырье на установку олигомеризации (OLG).

Из этой установки олигомеризации (OLG) отбирают 3 фракции:

- фракцию (14) рафината, которая соответствует неконвертированным олефинам и парафинам из фракций C3 (8) и C4 (9).

- бензиновую фракцию (15), которая соответствует парафинам, содержащимся во фракции (10′), а также части олигомеров, образованных из фракций (8) и (9),

- фракцию средних дистиллятов, соответствующую тяжелым олигомерам, образованным из фракций (8), (9), (10').

Фракцию средних дистиллятов подают на установку гидрирования (HDT), чтобы удовлетворить торговым спецификациям.

ПРИМЕРЫ

Ниже приведено 2 примера для иллюстрации улучшения эффективности способа согласно изобретению по сравнению со способом, соответствующим уровню техники.

Пример 1 (уровень техники): базовый вариант "FCC + олигомеризация"

Этот первый пример является базовым вариантом и соответствует установке FCC с одним реактором с восходящим потоком, за которым размещена установка олигомеризации.

Установка FCC имеет производительность 40000 BPSD, то есть 230 т/час (BPSD есть сокращение от "баррелей в сутки"), обрабатывающая прямогонный вакуумный газойл ("straight run VGO"), то есть фракцию, называемую вакуумным газойлем, поступающую непосредственно с установки вакуумной перегонки.

Установка каталитического крекинга работает с каталитической системой, состоящей из алюмосиликата.

Основные характеристики сырья, а также рабочие условия в установке FCC представлены соответственно в таблицах 1 и 2 ниже.

Для этих условий выходы продуктов, выходящих с установки каталитического крекинга, приведены в таблице 3 в расчете на сырье.

Содержание олефинов в бензине PI-160°C равно 47,6 масс. %, а содержание азота составляет 50 в.ч./млн.

Содержание серы равно 800 в.ч./млн.

Фракция C3, состоящая преимущественно из пропилена и пропана, как и фракция C4, состоящая преимущественно из бутенов и бутана, а также бензиновая фракция (PI-160°C) подаются затем на установку олигомеризации.

Учитывая присутствие серы и азота, секцию очистки размещают по технологической схеме до олигомеризации. Она состоит из массы молекулярных сит NaX, которые находятся в неподвижном слое и действуют при температуре 25°C, причем один слой находится в работе, а другой на регенерации.

Рабочие условия в установке очистки и олигомеризации представлены в таблице 4.

В этих условиях выходы продуктов, полученных на установке каталитического крекинга и олигомеризации, на входе в установку каталитического крекинга, приведены ниже в таблице 5 в расчете на сырье.

Уровень техники

Фракцию средних дистиллятов, полученных после олигомеризации, затем гидрируют, гидрирование осуществляют на катализаторе на основе сульфида никеля (LD 541) при 160°C, при давлении водорода 50 бар, VVH 1,5 ч-l и соотношении расхода газообразного водорода к расходу жидкого сырья 100 Нл/л.

Таким образом, проведение фракций C3, C4 и бензина на олигомеризацию позволяет повысить выход по средним дистиллятам на 29,3 масс. %.

Пример 2 (согласно изобретению): комбинация последовательности установки мягкого гидрокрекинга и установки FCC с установкой олигомеризации олефинов C3, C4 и бензина

В примере 2 установка FCC действует в тех же условиях, какие описаны для примера 1, но на этот раз установке FCC предшествует установка мягкого гидрокрекинга, на которую подают то же сырье, что и в примере 1, то есть прямогонный VGO.

Рабочие условия в установке мягкого гидрокрекинга приведены в таблице 6.

Для этих условий выходы продуктов, выходящих с мягкого гидрокрекинга, представлены, в расчете на сырье, в таблице 7.

После каталитического крекинга выходы продуктов, в расчете на гидрообработанную фракцию VGO, изменяются так, как показано в таблице 8 ниже.

Содержание олефинов из бензина PI-160°C- равно 44,0%, а содержание азота составляет 20 в.ч./млн. Содержание серы равно 150 ч/млн.

Фракцию C3, состоящую преимущественно из пропилена и пропана, а также фракцию C4, состоящую преимущественно из бутенов и бутана, и бензиновую фракцию (PI-160°C) отправляют затем на установку олигомеризации.

Условия очистки и олигомеризации указаны в таблице 9 ниже.

Самое низкое количество примесей (азот и сера) в сырье позволяет очень сильно, с 22,1 тонны до 8,8 тонн, уменьшить количество молекулярных сит, использующихся в установке очистки, находящейся по потоку до установки олигомеризации.

Таким образом, размер установки очистки на молекулярных ситах можно значительно уменьшить.

Выходы продуктов после системы "мягкий гидрокрекинг, каталитический крекинг и олигомеризация" фракций C3=, C4=, бензин, в расчете на сырье, входящее в установку мягкого гидрокрекинга, приведены в таблице 10.

Уровень техники

Затем фракцию средних дистиллятов гидрируют в условиях, идентичных условиям в примере 1.

Сочетание последовательность установки мягкого гидрокрекинга (PRET) и установки (FCC) с установкой олигомеризации (OLG) значительно увеличивает количество полученных средних дистиллятов. В базовом варианте это количество средних дистиллятов составляет 45,0 масс. % от сырья FCC против 54,03 масс. % в конфигурации согласно настоящему изобретению, то есть имеется увеличение на 9,03%.

Что касается бензиновой фракции, ее содержание не увеличивается благодаря предварительной обработке и даже снижается на 1,30%, изменяясь с 33,95 масс. % в базовом случае до 32,65 масс. %.

Таким образом, селективность по средним дистиллятам по сравнению с бензином (отношение средние дистилляты/бензин) улучшается, возрастая с 1,32 до 1,65, то есть относительное повышение составляет 25 масс. %, что является значительным улучшением, учитывая изменения на рынке топлива.

Изобретение относится к способу конверсии тяжелого сырья. Способ получения средних дистиллятов из тяжелого сырья (1) типа вакуумного газойля или остатков атмосферной перегонки последовательно осуществляют в 4 этапа, содержащих: a) этап предварительной обработки (PRET), который осуществляют на установке гидрокрекинга или гидрообработки, позволяющий уменьшить количество серосодержащих и азотсодержащих примесей в сырье, а также количество диолефинов, в ходе которого получают бензиновую фракцию C5-160°C (3), первую фракцию среднего дистиллята (4) с интервалом температуры кипения 160-360°C и часть (5), называемую неконвертированной, которая имеет, по существу, тот же интервал температур кипения, что и исходное тяжелое сырье, b) этап каталитического крекинга (FCC) указанной неконвертированной части (5), отбираемой с этапа предварительной обработки (PRET), в ходе которого получают фракцию (7) сухих газов, используемых в качестве топлива, фракцию C3 (8), фракцию C4 (9), фракцию бензина C5-160°C (10) и вторую фракцию средних дистиллятов (11), причем бензиновую фракцию (10) подают на установку очистки (PUR), c) этап олигомеризации (OLG), на который подают фракцию C3 (8), фракцию C4 (9), отбираемые с установки каталитического крекинга, и фракцию бензина (10') с установки очистки (PUR), и в ходе которого получают фракцию C3/C4 (14), фракцию бензина C5-160°C (15), которые добавляют к бензиновому пулу, и третью фракцию средних дистиллятов (16), которую подают на установку гидрообработки (HDT), d) этап полного гидрирования (HDT) фракции средних дистиллятов (16), отбираемой с этапа олигомеризации, для достижения соблюдения требований, предъявляемых к коммерчески распространяемому газойлю. Технический результат - повышение селективности по средним дистиллятам по сравнению с бензином и увеличение их выхода. 8 з.п. ф-лы, 10 табл., 1 ил., 2 пр.

1. Способ получения средних дистиллятов из тяжелого сырья (1) типа вакуумного газойля или остатков атмосферной перегонки, в котором последовательно осуществляют 4 этапа:

a) этап предварительной обработки (PRET), который осуществляют на установке гидрокрекинга или гидрообработки, позволяющий уменьшить количество серосодержащих и азотсодержащих примесей в сырье, а также количество диолефинов, в ходе которого получают бензиновую фракцию C5-160°C (3), первую фракцию среднего дистиллята (4) с интервалом температуры кипения 160-360°C и часть (5), называемую неконвертированной, которая имеет, по существу, тот же интервал температур кипения, что и исходное тяжелое сырье,

b) этап каталитического крекинга (FCC) указанной неконвертированной части (5), отбираемой с этапа предварительной обработки (PRET), в ходе которого получают фракцию (7) сухих газов, используемых в качестве топлива, фракцию C3 (8), фракцию C4 (9), фракцию бензина C5-160°C (10) и вторую фракцию средних дистиллятов (11), причем бензиновую фракцию (10) подают на установку очистки (PUR),

c) этап олигомеризации (OLG), на который подают фракцию C3 (8), фракцию C4 (9), отбираемые с установки каталитического крекинга, и фракцию бензина (10') с установки очистки (PUR) и в ходе которого получают фракцию C3/C4 (14), фракцию бензина C5-160°C (15), которые добавляют к бензиновому пулу, и третью фракцию средних дистиллятов (16), которую подают на установку гидрообработки (HDT),

d) этап полного гидрирования (HDT) фракции средних дистиллятов (16), отбираемой с этапа олигомеризации, для достижения соблюдения требований, предъявляемых к коммерчески распространяемому газойлю.

2. Способ получения средних дистиллятов из тяжелого сырья (1) типа вакуумного газойля или остатков атмосферной перегонки по п. 1, в котором установка предварительной обработки (PRET) является установкой мягкого гидрокрекинга, работающей в следующих условиях:

- температура от 350 до 420°C,

- давление от 8 до 12 МПа,

- VVH от 0,3 до 1 ч-1,

- H2/HC от 300 до 800 л/л,

- катализаторы на основе NiMo, NiCoMo, NiW.

3. Способ получения средних дистиллятов из тяжелого сырья (1) типа вакуумного газойля или остатков атмосферной перегонки по п. 1, в котором установка предварительной обработки (PRET) является установкой гидрообработки, работающей в следующих условиях:

- температура от 350 до 420°C,

- давление от 4 до 8 МПа,

- VVH от 0,5 до 2 ч-1,

- H2/HC от 150 до 200 л/л,

- катализаторы на основе NiMo, CoMo, NiCoMo.

4. Способ получения средних дистиллятов из тяжелого сырья (1) типа вакуумного газойля или остатков атмосферной перегонки по п. 1, в котором установка каталитического крекинга (FCC) работает в следующих условиях:

- когда каталитический крекинг осуществляют в единственном реакторе с восходящим потоком, температура на выходе реактора (ROT) составляет от 450 до 650°C, предпочтительно от 470 до 620°C, и отношение C/O составляет от 2 до 20, предпочтительно от 4 до 15,

- когда реактор является реактором с нисходящим потоком, температура на выходе реактора (ROT) составляет от 480 до 650°C, и соотношение C/O составляет от 10 до 50, предпочтительно от 10 до 30.

5. Способ получения средних дистиллятов из тяжелого сырья (1) типа вакуумного газойля или остатков атмосферной перегонки по п. 1, в котором в установке очистки (PUR) фракции бензина с FCC осуществляется фракционирование путем перегонки с получением легкой фракции, обедненной соединениями азота, и/или этап адсорбции на молекулярных ситах, в следующих условиях:

- температура от 20 до 50°C,

- давление от 5 до 30 бар,

- VVH от 0,5 до 4 ч-1,

- молекулярные сита типа NaX или NaY.

6. Способ получения средних дистиллятов из тяжелого сырья (1) типа вакуумного газойля или остатков атмосферной перегонки по п. 1, в котором установка олигомеризации (OLG) бензина с FCC работает в следующих условиях:

- рабочая температура от 100 до 350°C, предпочтительно от 150 до 270°C,

- рабочее давление от 1 до 10 МПа (1 МПа = 106 Паскаль), предпочтительно от 2 до 6 МПа, более предпочтительно от 4 до 5 МПа,

- катализаторы на основе аморфного силикоалюмината, или алюмосиликата, или кристаллического цеолита.

7. Способ получения средних дистиллятов из тяжелого сырья (1) типа вакуумного газойля или остатков атмосферной перегонки по п. 1, в котором установка олигомеризации (OLG) бензина с FCC работает в следующих условиях:

- рабочая температура составляет от 180 до 350°C, предпочтительно от 200 до 270°C,

- рабочее давление от 1 до 10 МПа (1 МПа =106 Паскаль), предпочтительно от 2 до 6 МПа, еще более предпочтительно от 4 до 5 МПа,

- катализаторы на основе кристаллизованного цеолита в случае переработки дистиллята в дизель.

8. Способ получения средних дистиллятов из тяжелого сырья (1) типа вакуумного газойля или остатков атмосферной перегонки по п. 1, в котором установка олигомеризации (OLG) бензина с FCC работает в следующих условиях:

- рабочая температура от 60 до 200°C, предпочтительно от 80 до 180°C,

- рабочее давление от 1 до 10 МПа (1 МПа =106 Паскаль), предпочтительно от 2 до 6 МПа, более предпочтительно от 2 до 4 МПа

- катализаторы типа кислых органических смол.

9. Способ по пп. 6-8, в котором фракцию бензина (15), полученную олигомеризацией, по меньшей мере частично возвращают на установку FCC, для максимального увеличения продуктивности по средним дистиллятам.

| FR 2871167 A1, 09.12.2005 | |||

| FR 2935377 A1, 05.03.2010 | |||

| FR 2952646 A1, 20.05.2011 | |||

| СПОСОБ МЯГКОГО ГИДРОКРЕКИНГА, ВКЛЮЧАЮЩИЙ РАЗБАВЛЕНИЕ СЫРЬЯ | 2006 |

|

RU2412976C2 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2402594C1 |

Авторы

Даты

2016-11-10—Публикация

2012-11-23—Подача