Изобретение относится к области химической, нефтехимической промышленности и направлена на использования в областях разделения примесей в растворах, в том числе водоочистке. Данный метод разделения (электродиализ) основан на водородной связи при электромиграции ионов. Во многих случаях электродиализ с высокой интенсивностью ведут при повышенных плотностях тока. При этом повышенное скопление диффузионной плотности тока на поверхности ионообменного сополимера является причиной генерации водородных и гидроксильных ионов. Помимо электрического воздействия на прочность мембраны существенно влияет процесс набухания в рабочей среде и вибрации при эксплуатации установки. Все это ведет к механическому износу мембраны и нарушению процесса электродиализа.

Аппаратурное оформление электродиализатора для предлагаемой технической модели аналогично патентам RU 23579; 41423; 23578; 69414 и другим электродиализаторам, в которых используются катионообменные мембраны.

Известны композиционные катионообменные мембраны (патент РФ №118213, МПК B01D 71/36 (2006.01), В82В 1/00 (2006.01), опубл. 20.07.2012; патент РФ №2385970, МПК (51) С25В 13/08 (2006.01), С25В 9/00 (2006.01), опубл. 10.04.2010; патент РФ №2352384, МПК (51) B01D 71/00 (2006.01), В82В 1/00 (2006.01), опубл. 20.04.2009). Данные мембраны состоят из сульфированного полимера (сополимера), который наносится на шероховатую или выпуклую поверхность пленки и модифицированы сульфированными или иными подложками. Основной задачей данных мембран является повышение ионного обмена через мембраны. Однако, несмотря на эффективную работу данных мембран, при продолжительной эксплуатации в мембранах нарушается целостность, что приводит к необходимости замены мембраны на новую.

Наиболее близким аналогом является катионообменная мембрана, применяемая в патенте РФ №119340, МПК C02F 1/00 (2006.01), опубл. 20.08.2012, состоящая из катионообменного материала, выполненного в виде ткани. Существенным недостатком аналога является относительно низкая проницаемость ионов при увеличении сроков эксплуатации мембраны за счет утолщения.

Технический результат предлагаемого изобретения достигается тем, что катионообменная мембрана получена путем механического смешения расплавов полимеров: измельченной катионообменной смолы и связующего полимера. В качестве связующего полимера используется пластифицированный поливинилхлорид, совмещенный с этилвинилацетатом (ЭВА).

В отличие от прототипа связующий полимер является более мягким материалом, что позволяет получить эластичную мембрану. Содержанием пластификатора в поливинилхлориде можно регулировать эластичность мембраны. Соотношение пластифицированного ПВХ и ЭВА составляет 10:1.

Достигнутые результаты иллюстрируются следующими примерами:

Пример 1. Катионообменная смола с удельным объемом 4,0±0,1 см3/г, произведенная в макропористом исполнении, высушивается до остаточной влаги 1÷2%масс. и измельчается до фракции 40÷63 мкм. В двухшнековом экструдере с соотношением L/D=50 в первой зоне расплавляется формующий полимер (пластифицированный поливинилхлорид термостабилизированный). Во второй зоне в расплав полимера вводится измельченная катионообменная смола. Во второй и третьей зонах происходит перемешивание компонентов до равномерного состояния. Соотношение формующего полимера к катионообменной смоле 30:70 (масс.). После эктрудирования смешенная масса направлялась на каландрование с последующей конденсацией.

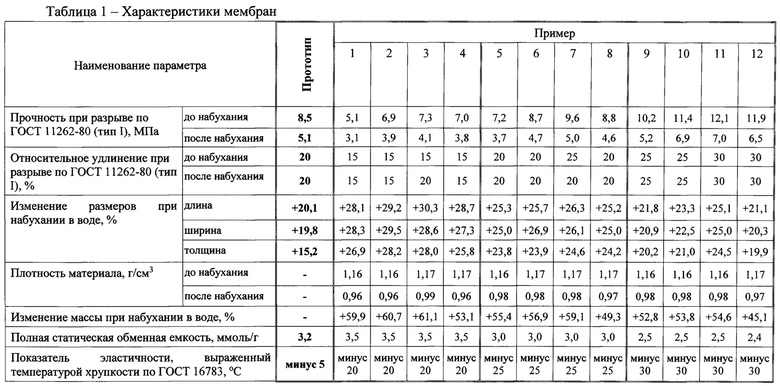

Характеристики полученной мембраны показаны в таблице 1. Каждое значение в таблице 1 является среднеарифметическим вычислением результатов испытания пяти анализируемых образцов каждой мембраны.

Пример 2. Мембрану получали аналогично примеру 1, но катионообменную смолу измельчали до фракции 20÷40 мкм. Все остальные характеристики сырья, оборудования и режима производства использовали как в примере 1.

Характеристики полученной мембраны показаны в таблице 1. Каждое значение в таблице 1 является среднеарифметическим вычислением результатов испытания пяти анализируемых образцов каждой мембраны.

Пример 3. Мембрану получали аналогично примеру 1, но катионообменную смолу измельчали до фракции менее 20 мкм. Все остальные характеристики сырья, оборудования и режима производства использовали как в примере 1.

Характеристики полученной мембраны показаны в таблице 1. Каждое значение в таблице 1 является среднеарифметическим вычислением результатов испытания пяти анализируемых образцов каждой мембраны.

Пример 4. Мембрану получали аналогично примеру 1, но использовали катионообменную смолу двух видов: макропористую форму с удельным объемом 4,0±0,1 см3/г и гелевую форму с удельным объемом 2,8±0,1 см3/г. Соотношение макропористого катионита к гелевому составлял 50:50 (масс.). Катиониты обоих видов измельчали до фракции 20÷40 мкм. Все остальные характеристики сырья, оборудования и режима производства использовали как в примере 1.

Характеристики полученной мембраны показаны в таблице 1. Каждое значение в таблице 1 является среднеарифметическим вычислением результатов испытания пяти анализируемых образцов каждой мембраны.

Пример 5. Мембрану получали аналогично примеру 1, но содержание формующего полимера (пластифицированного ПВХ) в конечной мембране составляло 40% (масс.) - соотношение формующего полимера к катионообменной смоле 40:60 (масс.). Все остальные характеристики сырья, оборудования и режима производства использовали как в примере 1.

Характеристики полученной мембраны показаны в таблице 1. Каждое значение в таблице 1 является среднеарифметическим вычислением результатов испытания пяти анализируемых образцов каждой мембраны.

Пример 6. Мембрану получали аналогично примеру 5, но катионообменную смолу измельчали до фракции 20÷40 мкм. Все остальные характеристики сырья, оборудования и режима производства использовали как в примере 5.

Характеристики полученной мембраны показаны в таблице 1. Каждое значение в таблице 1 является среднеарифметическим вычислением результатов испытания пяти анализируемых образцов каждой мембраны.

Пример 7. Мембрану получали аналогично примеру 5, но катионообменную смолу измельчали до фракции менее 20 мкм. Все остальные характеристики сырья, оборудования и режима производства использовали как в примере 5.

Характеристики полученной мембраны показаны в таблице 1. Каждое значение в таблице 1 является среднеарифметическим вычислением результатов испытания пяти анализируемых образцов каждой мембраны.

Пример 8. Мембрану получали аналогично примеру 5, но использовали катионообменную смолу двух видов: макропористую форму с удельным объемом 4,0±0,1 см3/г и гелевую форму с удельным объемом 2,8±0,1 см3/г. Соотношение макропористого катионита к гелевому составлял 50:50 (масс.). Катиониты обоих видов измельчали до фракции 20÷40 мкм. Все остальные характеристики сырья, оборудования и режима производства использовали как в примере 5.

Характеристики полученной мембраны показаны в таблице 1. Каждое значение в таблице 1 является среднеарифметическим вычислением результатов испытания пяти анализируемых образцов каждой мембраны.

Пример 9. Мембрану получали аналогично примеру 1, но содержание формующего полимера (пластифицированного ПВХ) в конечной мембране составляло 50% (масс.) - соотношение формующего полимера к катионообменной смоле 50:50 (масс.). Все остальные характеристики сырья, оборудования и режима производства использовали как в примере 1.

Характеристики полученной мембраны показаны в таблице 1. Каждое значение в таблице 1 является среднеарифметическим вычислением результатов испытания пяти анализируемых образцов каждой мембраны.

Пример 10. Мембрану получали аналогично примеру 9, но катионообменную смолу измельчали до фракции 20÷40 мкм. Все остальные характеристики сырья, оборудования и режима производства использовали как в примере 9.

Характеристики полученной мембраны показаны в таблице 1. Каждое значение в таблице 1 является среднеарифметическим вычислением результатов испытания пяти анализируемых образцов каждой мембраны.

Пример 11. Мембрану получали аналогично примеру 9, но катионообменную смолу измельчали до фракции менее 20 мкм. Все остальные характеристики сырья, оборудования и режима производства использовали как в примере 9.

Характеристики полученной мембраны показаны в таблице 1. Каждое значение в таблице 1 является среднеарифметическим вычислением результатов испытания пяти анализируемых образцов каждой мембраны.

Пример 12. Мембрану получали аналогично примеру 9, но использовали катионообменную смолу двух видов: макропористую форму с удельным объемом 4,0±0,1 см3/г и гелевую форму с удельным объемом 2,8±0,1 см3/г. Соотношение макропористого катионита к гелевому составлял 50:50 (масс.). Катиониты обоих видов измельчали до фракции 20÷40 мкм. Все остальные характеристики сырья, оборудования и режима производства использовали как в примере 9.

Характеристики полученной мембраны показаны в таблице 1. Каждое значение в таблице 1 является среднеарифметическим вычислением результатов испытания пяти анализируемых образцов каждой мембраны.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИОНИТНЫЙ ФОРМОВАННЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2493911C1 |

| БИПОЛЯРНАЯ МЕМБРАНА | 2005 |

|

RU2290985C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАФТЕНОВЫХ КИСЛОТ | 2017 |

|

RU2670966C9 |

| Способ определения железа в деионированной воде | 1988 |

|

SU1539616A1 |

| ФЛЮОРЕСЦЕНТНЫЙ СЕНСОР НА ОСНОВЕ МНОГОКАНАЛЬНЫХ СТРУКТУР | 2004 |

|

RU2252411C1 |

| Сорбционно-фильтрующая загрузка для комплексной очистки воды | 2022 |

|

RU2786774C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ ЛАКТОФЕРРИНА ИЗ МОЛОЧНОГО СЫРЬЯ | 2016 |

|

RU2634859C1 |

| Способ получения композитной анионообменной мембраны | 2022 |

|

RU2802630C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЕНДИФЕНИЛДИАМИНА С ИСПОЛЬЗОВАНИЕМ ГЕТЕРОГЕННОГО КАТАЛИЗАТОРА | 2020 |

|

RU2743925C1 |

| ПИЩЕВЫЕ ИНГРЕДИЕНТЫ ИЗ STEVIA REBAUDIANA | 2017 |

|

RU2772126C2 |

Изобретение относится к техническим изделиям в области фильтрации растворов и основано на ионообменных смолах и композиционных связующих материалах, в частности к эластичной неармированной мембране. Мембрану получают путем механического смешения расплавов полимеров, измельченной катионообменной смолы и связующего полимера. Причем катионообменную смолу измельчают до фракции 10-63 мкм, а в качестве связующего полимера используется пластифицированный термостабилизированный поливинилхлорид совместно с этилвинилацетатом в соотношении 10:1, где содержание связующего полимера составляет 30-50 мас.%. При этом используют катиониты, имеющие удельный объем 4,0±0,1 см3/г макропористой структуры и 2,8±0,1 см3/г гелевой структуры. Техническим результатом заявленного изобретения является повышение проницаемости ионов и увеличение сроков эксплуатации мембраны. 1 табл., 12 пр.

Эластичная неармированная мембрана, полученная путем механического смешения расплавов полимеров: измельченной катионообменной смолы и связующего полимера, отличающаяся тем, что катионообменную смолу измельчают до фракции 10-63 мкм, а в качестве связующего полимера используется пластифицированный термостабилизированный поливинилхлорид совместно с этилвинилацетатом в соотношении 10:1, где содержание связующего полимера составляет 30-50 мас.%, при этом используют катиониты, имеющие удельный объем 4,0±0,1 см3/г макропористой структуры и 2,8±0,1 см3/г гелевой структуры.

| US 6814865 B1, 09.11.2004 | |||

| JP S55116404 A1, 08.09.1980 | |||

| Способ получения парааминосалициловой кислоты карбонизацией и аминофенола | 1949 |

|

SU118213A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОГЕННОЙ КАТИОНООБМЕННОЙ МЕМБРАНЫ (ВАРИАНТЫ) | 2012 |

|

RU2489200C1 |

| JP 2008239909 A1, 09.10.2008. | |||

Авторы

Даты

2022-03-15—Публикация

2019-03-05—Подача