Изобретение относится к каталитической химии, а именно к производству ионитных формованных катализаторов на основе катионоообменных смол, и может найти применение в нефтехимической, химической отраслях промышленности в качестве катализатора для органического синтеза, в частности, для процесса дегидратации трет-бутилового спирта в изобутилен, получения метил-трет-бутилового эфира.

Иониты (ионообменные смолы) представляют собой органические полимерные вещества, содержащие в своем составе функциональные группы различного характера. Смолы, содержащие в своем составе кислотные группы (-SO3H, -СООН, -ОН и др.) в органических волокнах, называют катионитами (R-SO3H, R-COOH, R-OH, где R - каркас ионита), смолы, содержащие основные функциональные группы (-NR3 и др.), - анионитами (R-NR3). Функциональная группа содержит подвижную часть, которую называют противоионом (например, протон в SO3H-группе сульфокатионита R-SO3H), которая в растворах может легко обмениваться на другие ионы из растворов соответствующих солей или кислот. Таким образом, противоионы составляют обменную емкость ионита, которая определяется числом мг·экв активных функциональных групп, приходящихся на 1 г ионита, и выражается в ммоль/г.

Катионообменные смолы, а также катализаторы на их основе находят широкое применение для осуществления различных каталитических процессов (синтез простых эфиров (метил- и амил-трет-бутиловых эфиров), гидратация олефинов в спирты, дегидратация спиртов в олефины и т.д.), при этом одним из основных факторов, определяющих эксплуатационные характеристики (каталитическая активность, механическая прочность) катализаторов, является характер их пористой структуры. Пористая структура обуславливает набухаемость - важнейшую характеристику ионитных органических катализаторов, работающих в жидкофазных средах. Ионитные катализаторы не растворяются в органических или неорганических жидкостях, но они обладают способностью к набуханию, которая определяется двумя величинами, главным образом, обуславливающими обменную емкость ионита и его каталитическую активность в том или ином процессе. Относительная (объемная) набухаемость определяется как процентное приращение объема ионита при его набухании в жидкости по сравнению с его первоначальным объемом. Другая величина - удельная объемная набухаемость, оцениваемая как приращение объема гранул в процессе набухания, отнесенное к массе гранул.

Сухие ионитные катализаторы обладают «потенциальной» пористостью, которая при набухании переходит в «явную» пористость, что приводит к увеличению их обменной емкости и, как следствие, каталитической активности в различных процессах. Введение в состав катализатора макропористых сульфокатионитов, а также различных порообразующих добавок приводит к формированию сильно выраженной макропористой структуры катализатора, обуславливающей его «явную» пористость уже в сухом состоянии. Данные поры вносят существенный вклад в порометрический объем катализатора, но остаются неизменными при набухании. Кроме того, наличие «явной» пористости в сухих ионитных катализаторах приводит к уменьшению их обменной емкости и каталитической активности за счет неполного использования объема гранул катализатора (значительная часть гранулы занята порами).

С целью обеспечения удовлетворительных гидродинамических условий промышленного каталитического процесса (особенно в условиях значительных нагрузок по сырьевым потокам) ионитные катализаторы используются в формованном виде, при этом для обеспечения их достаточной механической прочности и осмотической устойчивости (поведение гранул катализатора в процессе набухания) в состав катализатора вводят термопластичное связующее.

Известен катализатор на основе ионообменных смол и способ приготовления [SU 677191 А1, МПК B01J 37/00, B01J 31/08, опубл. 10.03.1997 г.], включающий смешивание сульфированной смеси сополимера стирола с дивинилбензолом и термопластичного полимерного материала (полиэтилена или полипропилена) с водой, нагревание смеси до температуры плавления термопластичного материала, последующее формование методом экструзии при температуре формующей головки 135-165 °С для полиэтилена высокого давления, 150-180 °С для полиэтилена низкого давления и 190-225 °С для полипропилена, при температуре материального цилиндра экструдера на 20-40 °С ниже температуры формующей головки с последующей обработкой сформованного катализатора хлорсульфоновой кислотой. Такой температурный режим формования создает благоприятные условия для быстрого испарения влаги в момент формования термопластичной матрицы при выходе материала из формующей головки. Интенсивное испарение влаги вызывает раздув катализатора, увеличение его прочности и активной поверхности. Процесс приготовления катализатора требует небольшого количества воды (2-10 мас.%) в исходной смеси. Недостатком указанного способа является необходимость использования хлорсульфоновой кислоты.

Предложен способ получения ионитного формованного катализатора [SU 1642616 А1, МПК B01J 37/00, B01J 31/10, опубл. 10.03.1997 г.], в соответствии с которым полиэтилен смешивают с винилтриэтоксисиланом в количестве 0.5-5.0 мас.% и перекисью дикумила в количестве 0.05-0.50 мас.% с последующим смешением с порошкообразным сульфокатионитом КУ-2П, формованием методом экструзии, гидротермальной обработкой при температуре 70-90 °С в течение 1.5-3.0 ч. Полученный в соответствии с данным способом катализатор обладает повышенной стойкостью в углеводородных средах, что увеличивает срок его службы. Недостаток данного способа получения заключается в том, что полученный ионитный катализатор обладает незначительной обменной емкостью (2.91-2.96 ммоль/г) и каталитической активностью в процессе гидратации изобутилена (54-56%).

Авторами [SU 1424187 А1, МПК B01J 37/04, B01J 31/08, B01J 37/34, опубл. 27.12.1996 г.] предложен способ приготовления ионитного формованного катализатора, в соответствии с которым осуществляют смешение измельченной ионообменной смолы КУ-2-8 с термопластичным материалом (полиэтилен низкого давления) с последующим формованием полученной смеси методом экструзии, после чего сформованный продукт подвергают облучению дозой 40-50 Мрад. Полученный катализатор отличается повышенной устойчивостью в углеводородных средах (растворимость в кипящем ксилоле составляет не более 10 мас.%), имеет полную статическую обменную емкость по гидроксиду натрия 3.0-3.5 ммоль/г и высокую каталитическую активность в процессе дегидратации трет-бутилового спирта. В качестве недостатка можно отметить невысокие значения полной статической обменной емкости.

В соответствии со способом приготовления ионитного формованного катализатора [RU 2201802 С2, МПК B01J 37/04, B01J 31/10, B01J 38/16, B01J 31/06, B01J 31/08, опубл. 10.04.2003 г.] осуществляют смешение сополимера на основе стирола и дивинилбензола с термопластичным материалом (полиэтилен низкого давления), формование полученной смеси методом экструзии с последующим сульфированием, промывкой и сушкой. В качестве сополимера на основе стирола и дивинилбензола используют двойной макропористый сополимер стирола с дивинилбензолом в смеси с тройным гелевым сополимером стирола, дивинилбензола и полярного мономера в массовом отношении (1÷4)-(4÷1). Предпочтительнее использовать сополимеры с размером частиц 30-160 мкм. Полученный катализатор характеризуется величиной полной статической обменной емкости по гидроксиду натрия в области 3.5-4.1 мкмоль/г, каталитическая активность в процессе дегидратации трет-бутилового спирта в изобутилен находится на уровне 70-93 мас.%. Недостатком указанного способа является необходимость использования серной кислоты для обработки катализатора с целью повышения его каталитической активности.

Наиболее близким аналогом в соответствии с тем же назначением и количеством совпадающих признаков выбран ионитный формованный катализатор, состоящий из сульфированного сополимера стирола и дивинилбензола в виде смеси порошкообразных сополимеров макропористой и гелевой структуры и термопластичного материала - полимеров пропилена или сополимеров пропилена и этилена, а также способ получения указанного ионитного формованного катализатора [RU 2258562 С2, МПК B01J 31/10, B01J 37/04, B01J 37/08, опубл. 20.08.2005 г.], в соответствии с которым готовится смесь, состоящая из порошкообразных сульфированных сополимеров стирола и дивинилбензола макропористой и гелевой структуры (при массовом соотношении (1÷9)-(9÷1) в расчете на сухой вес сополимеров) с содержанием воды 5-25 мас.%, а также содержащие не более 15 мас.% частиц в пересчете на сухой продукт с размером более 125 мкм, и термопластичного материала (полимеры пропилена или сополимеры пропилена и этилена), которая затем формуется методом экструзии при температуре материального цилиндра экструдера 140-200 °С и температуре формирующей головки, равной температуре в последней обогреваемой зоне материального цилиндра экструдера. Полученный в соответствии с описанным способом катализатор демонстрирует каталитическую активность в процессе дегидратации трет-бутилового спирта в изобутилен на уровне 75-81%.

Данный катализатор имеет хорошую каталитическую активность, но низкую механическая прочность, ограничивающую его применение в условиях значительных нагрузок по сырьевым потокам.

Задачей изобретения является разработка ионитного катализатора для органического синтеза, в частности для процесса дегидратации трет-бутилового спирта в изобутилен, получения метил-трет-бутилового эфира, с оптимальным сочетанием прочностных показателей и каталитической активности, приемлемых для использования катализатора по назначению, и разработка способа получения такого катализатора.

Задача решается за счет достижения технического результата, заключающегося в исключении блокирования адсорбционного пространства катализатора, более полном использовании объема гранул катализатора при полной сшивке частиц его компонентов сшивающим агентом, исключения преждевременного испарения воды и тем самым исключения плотной пористой структуры, без ее последующего разрушения при набухании в трет-бутиловом спирте, повышающего прочность катализатора. Появляется возможность регулирования влажности катализатора и тем самым регулирования процесса набухания катализатора. Достижение указанного технического результата позволит достичь баланса хороших показателей по прочности и каталитической активности.

Технический результат достигается и поставленная задача решается заявляемым ионитным формованным катализатором для органического синтеза, содержащим сульфированный сополимер стирола и дивинилбензола, в качестве которого используют смесь сополимеров стирола и дивинилбензола макропористой и гелевой структуры, и термопластичного связующего компонента, в качестве которого используют полимер пропилена, при этом массовое соотношение гелевой и макропористой составляющих выбирают равным (3.7÷14.0):1 соответственно в расчете на сухой катализатор; полимер пропилена в качестве термопластичного связующего используют в количестве 20-30 мас.% в расчете на сухой катализатор; исходные компоненты берут с остаточной влажностью не более 10 мас.% и фракционным составом не менее 95% фракции частиц с размером в области 50-200 мкм.

Кроме того, поставленная задача решается, и технический результат достигается также предлагаемым способом получения заявляемого ионитного формованного катализатора путем смешения измельченных сульфированного сополимера стирола и дивинилбензола гелевой и макропористой структуры и связующего-термопластичного материала полимера пропилена - и формования полученной смеси методом экструзии при температуре формирующей головки, равной температуре плавления связующего, при этом компоненты гелевой и макропористой структуры сульфированного сополимера берут в соотношении (3.7÷14.0):1 соответственно в расчете на сухой катализатор; термопластичное связующее берут в количестве 20-30 мас.% в расчете на сухой катализатор; исходные компоненты предварительно сушат до остаточной влажности не более 10 мас.%; измельчение всех исходных компонентов смеси осуществляют до получения не менее 95% фракции частиц с преимущественным размером в области 50-200 мкм; перед формованием катализатора формующей головкой в смесь исходных компонентов вводят порообразующую добавку - воду в количестве 10-30 мас.%.

Возможно в качестве макропористой составляющей катализатора использование сульфокатионитов следующих марок КСМ-2, или Amberlist 35, или Purolite СТ 275.

В качестве гелевой составляющей катализатора можно использовать сульфокатионит марки КУ-2-8.

Для осуществления способа получения катализатора были использованы следующие компоненты:

Гелевый сульфокатионит марки КУ-2-8, ТУ 24.01-00203826-042:2009

Макропористый сульфокатионит марки КСМ-2, ТУ 24.1-30168850-001:2007

Макропористый сульфокатионит марки КУ-23, ГОСТ 20298-74

Макропористый сульфокатионит марки Amberlist 35

Макропористый сульфокатионит марки Purolite CT 275

Полипропилен (полипропилен и сополимер пропилена), ТУ 2211-74-05766563-2005

Вода дистиллированная, ГОСТ 6709-72.

Использование в качестве гелевой и макропористой составляющей смеси гелевого и макропористого сульфокатионитов в массовом соотношении (3.7÷14.0):1 соответственно позволяет увеличить долю гелевого сульфокатионита, который вносит основной вклад в каталитическую активность катализатора, увеличивая ее, а по сравнению с прототипом сохраняя ее на высоком уровне. При этом механическая прочность частично регулируется количеством макропористого сульфокатионита. Уменьшение количества пор катализатора за счет уменьшения доли макропористого сульфокатионита компенсируется введением порообразователя в виде воды на стадии формования, при этом предварительная сушка компонентов и введение воды в формуемую смесь непосредственно перед формующей головкой воды в количестве 10-30 мас.% в расчете на сухой катализатор позволяет получить катализатор с пористой структурой. Увлажнение же смеси исходных компонентов перед стадией формования, как в аналогах, приводит к преждевременному испарению воды при прохождении смеси через материальное тело цилиндра экструдера, что приводит к получению гранул с «плотной» пористой структурой, которая при набухании в трет-бутиловом спирте разрушается. Этот недостаток устраняется при введении воды непосредственно перед формующей головкой, в момент пластичного состояния полипропилена, испарение и формирование пор происходит непосредственно при формировании гранулы, одновременно при этом происходит их частичное набухание, что обеспечивает дополнительную каталитическую активность и осмотическую устойчивость получаемого катализатора. Указанные меры обеспечивают оптимальное сочетание каталитической активности и механической прочности (осмотической устойчивости) катализатора. Кроме того, предварительная сушка исходных компонентов до влажности не более 10% позволяет регулировать конечную влажность катализатора товарной формы не более 40%.

Использование в качестве связующего полипропилена в количестве 20-30 мас.% является оптимальным, поскольку позволяет получить катализатор с оптимальным сочетанием каталитической активности и механической прочности. Введение в состав катализатора полипропилена в количестве более 30 мас.% (в расчете на сухой катализатор) приводит к значительному повышению механической прочности при одновременном снижении каталитической активности в процессе дегидратации трет-бутилового спирта за счет частичного блокирования адсорбционного пространства ионитного катализатора каталитически неактивным связующим. В свою очередь, содержание в составе катализатора полипропилена в количестве менее 20 мас.% в расчете на сухой катализатор не обеспечивает достаточную механическую прочность катализатора за счет неполной «сшивки» частиц катионита полипропиленом.

Осуществление измельчения исходных компонентов - гелевого и макропористого сульфокатионитов и полипропилена - до получения не менее 95% фракции частиц с преимущественным размером 50-200 мкм обеспечивает равномерное смешение и распределение частиц отдельных компонентов смеси (главным образом, полипропилена) по объему гранулы катализатора и равномерной «сшивке», что упрочняет гранулу катализатора и обуславливает получение катализатора со значительной механической прочностью и осмотической устойчивостью.

Таким образом, составление новой совокупности признаков с введением в нее отличительных признаков позволило разработать новый катализатор по новой технологии с получением сбалансированных, приемлемых для практического использования эксплуатационных показателей по прочности, осмотической устойчивости, статической обменной емкости и каталитической активности катализаторов для проведения органического синтеза.

В общем случае способ осуществляется следующим образом.

В измельчители подаются исходные компоненты: гелевый (марок КУ-2-8 или КУ-23) и макропористый (КСМ-2, или Amber-list 35, или Purolite CT 275) сульфокатиониты в один измельчитель, полипропилен - в другой, измельчаются в течение 0.5-1.0 ч до получения не менее 95% фракции частиц с преимущественным размером в области 50-200 мкм, после чего подаются в сушилки, где в «кипящем слое» при температуре 100-110 °С осуществляется сушка исходных компонентов смеси до влажности не более 10%. Остаточная влажность определяется как разница в массе навески сульфокатионита до и после высушивания при температуре 100-110 °С до постоянной массы, отнесенной к массе навески сульфокатионита до высушивания, в соответствии с методикой, описанной в ГОСТ 10898.1-84. Далее в планетарно-шнековом смесителе путем перемешивания в течение не менее 1.0 ч готовится сухая смесь, состоящая из измельченного и просушенного гелевого сульфокатионита марки в количестве 55-70 мас.% (в расчете на сухой катализатор), измельченного и просушенного макропористого сульфокатионита 5-15 мас.% (в расчете на сухой катализатор) и измельченного и просушенного полипропилена в количестве 20-30 мас.% (в расчете на сухой катализатор). Полученная смесь поступает в двухшнековый гранулятор, где подвергается процессу экструзии при температуре формующей головки экструдера 180-200 °С, при этом непосредственно перед формующей головкой в формуемую смесь с помощью дозатора подается вода в количестве 10-30 мас.%, которая при указанной температуре процесса формовки испаряется, в результате чего формируется пористая структура гранул катализатора. Полученные гранулы обрабатывают водой для охлаждения и предотвращения слипания, после чего они попадают на вибросито, где происходит отделение их от охлаждаемой воды, отмывка от серной кислоты, которая в свободном виде в некотором количестве присутствует в сульфокатионитах, и дальнейшее охлаждение, затем подаются на сито для отделения катализаторной крошки и на дальнейшее затаривание.

Определение каталитической активности (%) полученных образцов катализатора в процессе дегидратации трет-бутилового спирта проводили в соответствии с ТУ 2174-011-05766801-2003.

Определение статической обменной емкости (в ммоль/г) полученных образцов катализатора проводили по методу Васильева в соответствии со следующей методикой. Образец катализатора измельчали до получения фракции около 2-3 мм, затем подвергали сушке при температуре 110 °С до постоянной массы (примерно 3 часа). Навеску высушенного катализатора массой 0.2-0.3 г помещали в круглодонную колбу, добавляли 50 мл раствора хлорида натрия концентрацией 0.5 моль/л и кипятили в течение 2 ч, затем охлаждали под проточной водой и выдерживали при комнатной температуре в течение 10 минут. После этого полученный раствор оттитровывали 0.1 н. раствором гидроксида натрия в присутствии индикатора метилового оранжевого до появления устойчивой оранжевой окраски.

Механическую прочность образцов катализатора на раздавливание определяли с использованием прибора марки МП-60 путем вычисления среднего арифметического из результатов измерения статической нагрузки на гранулу катализатора (в кг/гранула) для сорока гранул.

Развитость пористости катализатора оценивали общим порометрическим объемом, определенным методом низкотемпературной адсорбции азота, а также как приращение объема гранул в процессе набухания, отнесенное к массе гранул при сопоставлении с общим порометрическим объемом.

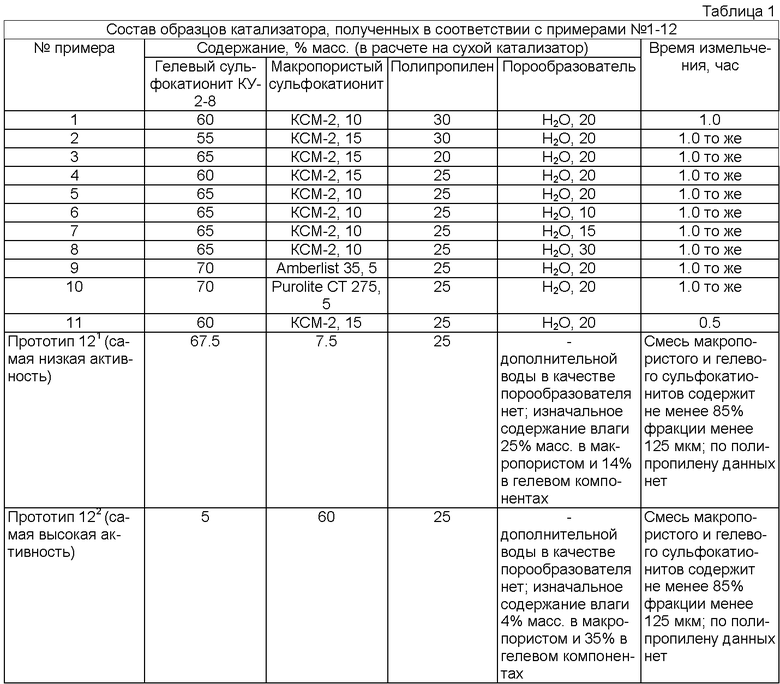

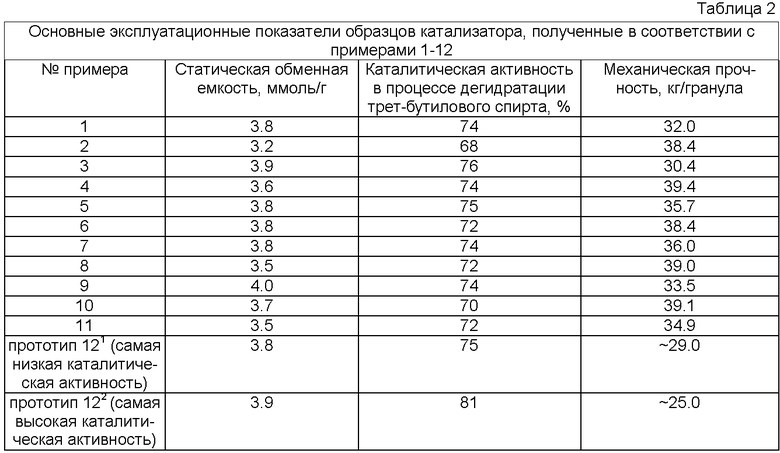

Изобретение иллюстрируется следующими примерами, данные о которых приведены в Таблице 1. В Таблице 2 приведены основные эксплуатационные характеристики образцов катализатора, полученных в соответствии с указанными примерами.

Пример 1

В измельчители подаются исходные компоненты - сульфокатиониты марок КУ-2-8 и КСМ-2, а также полипропилен, измельчаются в измельчителях в течение 1.0 ч до получения не менее 95% фракции частиц с преимущественным размером в области 50-200 мкм, после чего подаются в сушилки, где в «кипящем слое» при температуре 100-110 °С осуществляется сушка исходных компонентов смеси до влажности не более 10%. Далее в планетарно-шнековом смесителе путем перемешивания в течение не менее 1.0 часа готовится сухая смесь, состоящая из измельченного и просушенного гелевого сульфокатионита марки КУ-2-8 в количестве 60 мас.% (в расчете на сухой катализатор), измельченного и просушенного макропористого сульфокатионита марки КСМ-2 в количестве 10 мас.% (в расчете на сухой катализатор) и измельченного и просушенного полипропилена в количестве 30 мас.% (в расчете на сухой катализатор). Полученная смесь поступает в двухшнековый гранулятор, где подвергается процессу экструзии при температуре формующей головки экструдера 180-200 °С, при этом непосредственно перед формующей головкой в формуемую смесь с помощью дозатора подается вода в количестве 20 мас.%, которая при указанной температуре процесса формовки испаряется, в результате чего формируется пористая структура гранул катализатора.

Полученный катализатор обладает значительными показателями каталитической активности (74%) в процессе дегидратации трет-бутилового спирта и хорошими показателями механической прочности (32.0 кг/гранула) за счет развития макропористой структуры катализатора при введении в его состав макропористого сульфокатионита марки КСМ-2 и воды в качестве порообразующей добавки. Статическая обменная емкость 3.8 ммоль/г.

Пример 2

Катализатор готовят аналогично образцу, описанному в примере 1, разница заключается в том, что содержание гелевого сульфокатионита марки КУ-2-8 составляет 55 мас.% (в расчете на сухой катализатор), а макропористого сульфокатионита марки КСМ-2 15 мас.% (в расчете на сухой катализатор).

Полученный катализатор характеризуется значительной величиной механической прочности гранул (38.4 кг/гранулу) и имеет хорошую каталитическую активность (68%) в процессе дегидратации трет-бутилового спирта вследствие снижения по сравнению с примером №1 содержания гелевого сульфокатионита, обладающего большей каталитической активностью по сравнению с макропористым сульфокатионитом марки КСМ-2. Статическая обменная емкость 3.2 ммоль/г.

Пример 3

Катализатор готовят аналогично образцу, описанному в примере 1, разница заключается в том, что содержание гелевого сульфокатионита марки КУ-2-8 составляет 65 мас.% (в расчете на сухой катализатор), макропористого сульфокатионита марки КСМ-2 15 мас.% (в расчете на сухой катализатор), полипропилена 20 мас.% (в расчете на сухой катализатор).

Полученный катализатор характеризуется значительной величиной каталитической активности (76%) в процессе дегидратации трет-бутилового спирта гранул за счет увеличения гелевого сульфокатионита марки КУ-2-8 и имеет хорошую механическую прочность (30.4 кг/гранулу), более низкую по сравнению с предыдущими примерами вследствие снижения содержания полипропилена. Статическая обменная емкость 3.9 ммоль/г.

Пример 4

Катализатор готовят аналогично образцу, описанному в примере 1, разница заключается в том, что содержание гелевого сульфокатионита марки КУ-2-8 составляет 60 мас.% (в расчете на сухой катализатор), макропористого сульфокатионита марки КСМ-2 15 мас.% (в расчете на сухой катализатор), полипропилена 25 мас.% (в расчете на сухой катализатор).

Полученный катализатор характеризуется хорошими показателями каталитической активности (74%) в процессе дегидратации трет-бутилового спирта гранул и их механической прочности (39.4 кг/гранулу) вследствие умеренного развития макропористой структуры катализатора за счет введения макропористого сульфокатионита марки КСМ-2 и незначительного снижения содержания полипропилена. Статическая обменная емкость 3.6 ммоль/г.

Пример 5

Катализатор готовят аналогично образцу, описанному в примере №1, разница заключается в том, что содержание гелевого сульфокатионита марки КУ-2-8 составляет 65 мас.% (в расчете на сухой катализатор), макропористого сульфокатионита марки КСМ-2 10 мас.% (в расчете на сухой катализатор), полипропилена 25 мас.% (в расчете на сухой катализатор).

Полученный катализатор характеризуется значительными показателями каталитической активности (75%) в процессе дегидратации трет-бутилового спирта гранул и их механической прочности (35.7 кг/гранулу) вследствие умеренного развития макропористой структуры катализатора за счет введения макропористого сульфокатионита марки КУ-2-8 и незначительного снижения содержания полипропилена. Статическая обменная емкость 3.8 ммоль/г.

Пример 6

Катализатор готовят аналогично образцу, описанному в примере 1, разница заключается в том, что содержание гелевого сульфокатионита марки КУ-2-8 составляет 65 мас.% (в расчете на сухой катализатор), макропористого сульфокатионита марки КСМ-2 10 мас.% (в расчете на сухой катализатор), полипропилена 25 мас.% (в расчете на сухой катализатор). В процессе формования перед формующей головкой в формуемую смесь с помощью дозатора подается вода в количестве 10 мас.%.

Полученный катализатор характеризуется значительными показателями каталитической активности (72%) в процессе дегидратации трет-бутилового спирта гранул и их механической прочности (38.4 кг/гранулу) вследствие умеренного развития макропористой структуры катализатора за счет снижения количества воды, добавляемой в формуемую смесь в качестве порообразующей добавки. Статическая обменная емкость 3.8 ммоль/г.

Пример 7

Катализатор готовят аналогично образцу, описанному в примере 1, разница заключается в том, что содержание гелевого сульфокатионита марки КУ-2-8 составляет 65 мас.% (в расчете на сухой катализатор), макропористого сульфокатионита марки КСМ-2 10 мас.% (в расчете на сухой катализатор), полипропилена 25 мас.% (в расчете на сухой катализатор). В процессе формования перед формующей головкой в формуемую смесь с помощью дозатора подается вода в количестве 15 мас.%.

Полученный катализатор характеризуется значительными показателями каталитической активности (74%) в процессе дегидратации трет-бутилового спирта гранул и их механической прочности (36.0 кг/гранулу) вследствие умеренного развития макропористой структуры катализатора за счет снижения количества воды, добавляемой в формуемую смесь в качестве порообразующей добавки. Статическая обменная емкость 3.8 ммоль/г.

Пример 8

Катализатор готовят аналогично образцу, описанному в примере 1, разница заключается в том, что содержание гелевого сульфокатионита марки КУ-2-8 составляет 65 мас.% (в расчете на сухой катализатор), макропористого сульфокатионита марки КСМ-2 10 мас.% (в расчете на сухой катализатор), полипропилена 25 мас.% (в расчете на сухой катализатор). В процессе формования перед формующей головкой в формуемую смесь с помощью дозатора подается вода в количестве 30 мас.%.

Полученный катализатор обладает значительными показателями механической прочности (39.0 кг/гранулу), но характеризуется некоторым снижением каталитической активности (72%) в процессе дегидратации трет-бутилового спирта вследствие значительного развития макропористой структуры катализатора за счет увеличения количества воды, добавляемой в формуемую смесь в качестве порообразующей добавки. Статическая обменная емкость 3.5 ммоль/г.

Пример 9

Катализатор готовят аналогично образцу, описанному в примере 1, разница заключается в том, что содержание гелевого сульфокатионита марки КУ-2-8 составляет 70 мас.% (в расчете на сухой катализатор), полипропилена 25 мас.% (в расчете на сухой катализатор), в качестве макропористой составляющей катализатора используется макропористый сульфокатионит марки Amberlist 35 в количестве 5 мас.% (в расчете на сухой катализатор).

Полученный катализатор обладает значительными показателями механической прочности (33.5 кг/гранулу) и каталитической активностью (74%) в процессе дегидратации трет-бутилового спирта вследствие умеренного развития макропористой структуры катализатора за счет введения в состав катализатора в незначительном количестве сульфокатионита марки Amberlist 35, более макропористого по сравнению с сульфокатионитом марки КСМ-2. Статическая обменная емкость 4.0 ммоль/г.

Пример 10

Катализатор готовят аналогично образцу, описанному в примере №1, разница заключается в том, что содержание гелевого сульфокатионита марки КУ-2-8 составляет 70 мас.% в расчете на сухой катализатор), полипропилена 25 мас.% (в расчете на сухой катализатор), в качестве макропористой составляющей катализатора используется макропористый сульфокатионит марки Purolite CT 275 в количестве 5 мас.% (в расчете на сухой катализатор).

Полученный катализатор обладает значительными показателями механической прочности (39.1 кг/гранулу) каталитической активности (70%) в процессе дегидратации трет-бутилового спирта, более низкой по сравнению с примерами 4, 5 и 9 вследствие умеренного развития макропористой структуры катализатора за счет введения в состав катализатора сульфокатионита марки Purolite CT 275, более макропористого по сравнению с сульфокатионитами марок КСМ-2 и Amberlist 35. Статическая обменная емкость 3.7 ммоль/г.

Пример 11

Катализатор готовят аналогично образцу, описанному в примере №4, разница заключается в том, что измельчение исходных компонентов смеси осуществляют в течение 0.5 часа до получения не более 50% фракции частиц с преимущественным размером в области 50-200 мкм.

Полученный катализатор обладает хорошими показателями механической прочности (34.9 кг/гранулу) и каталитической активности (72%) в процессе дегидратации трет-бутилового спирта, однако более низкими (39.4 и 74 соответственно) по сравнению с образцом катализатора, полученным в соответствии с примером 4, вследствие неравномерной сшивки частиц катионитов термопластичным полипропиленом, обусловленной значительным содержанием частиц размером более 200 мкм. Статическая обменная емкость 3.5 ммоль/г.

Пример 12 (прототип)

В барабан-смеситель загружают порошкообразный полипропилен в количестве 25 мас.% (в расчете на сухой катализатор), порошкообразный макропористый сульфокатионит и порошкообразный гелевый сульфокатионит в массовом соотношении 1:9 (в расчете на сухой вес). Содержание сульфокатионитов на сухой вес в смеси с полипропиленом составляет 75 мас.% в расчете на сухой вес. Массовая доля фракции выше 125 мкм порошкообразного макропористого сульфокатионита составляет 15%, гелевого 8%. Массовая доля фракции ниже 100 мкм порошкообразного макропористого сульфокатионита составляет 58%, гелевого 83%, фракции ниже 200 мкм порошкообразного макропористого сульфокатионита составляет 99.2%. После тщательного перемешивания смеси полипропилена и сульфокатионитов ее подают в гранулятор, где катализаторная масса формуется в цилиндрические гранулы при температуре гранулирующей головки 200 °С, которые затем охлаждаются водой для предотвращения слипания, смываются и загружаются в мешки. При этом каталитическая активность катализатора в процессе дегидратации трет-бутилового спирта составила 75-81% и, по прикидочным оценкам авторов, механическая прочность составила менее 30 кг/гранулу.

Как видно из приведенных примеров, оптимальное сочетание приемлемых для практического использования каталитической активности не менее 70% (68%) и механической прочности не менее 30 кг/гранула заявляемого катализатора достигается в случаях, когда:

массовое соотношение гелевой и макропористой составляющих равно (3.7÷14.0):1 соответственно в расчете на сухой катализатор;

полимер пропилена используют в количестве 20-30 мас.% в расчете на сухой катализатор;

исходные компоненты предварительно сушат до остаточной влажности не более 10 мас.%;

измельчение исходных компонентов смеси осуществляют до получения не менее 95% фракции частиц с преимущественным размеров в области 50-200 мкм;

перед формующей головкой к смеси исходных компонентов в качестве порообразователя добавляют воду в количестве 10-30 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ионитного формованного катализатора | 2017 |

|

RU2650503C1 |

| ИОНИТНЫЙ ФОРМОВАННЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2258562C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ИОНИТНОГО ФОРМОВАННОГО КАТАЛИЗАТОРА | 2000 |

|

RU2201802C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2006 |

|

RU2307823C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2006 |

|

RU2304138C1 |

| Непрерывный способ получения сульфокатионитов для каталитических процессов на основе сополимеров стирола с дивинилбензолом и акрилонитрила | 2023 |

|

RU2818597C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНИТНОГО ФОРМОВАННОГО КАТАЛИЗАТОРА | 1982 |

|

SU1075499A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОБУТИЛЕНА | 2008 |

|

RU2368593C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ИОНИТНОГО ФОРМОВАННОГО КАТАЛИЗАТОРА | 1987 |

|

SU1424187A1 |

| Способ получения сульфокатионитного катализатора | 2022 |

|

RU2791819C1 |

Изобретение относится к производству ионитных формованных катализаторов. Описан ионитный формованный катализатор органического синтеза, содержащий смесь сополимеров с макропористой и гелевой структурой сульфированного сополимера стирола и дивинилбензола, и термопластичный связующий компонент-полипропилен, причем массовое соотношение гелевой и макропористой составляющих выбрано равным (3.7÷14.0):1 соответственно в расчете на сухой катализатор, количество связующего компонента составляет 20-30 мас.% в расчете на сухой катализатор, исходные компоненты взяты с остаточной влажностью не более 10 мас.% и фракционным составом не менее 95% фракции частиц с размером в области 50-200 мкм. Описан способ получения указанного выше катализатора. Технический результат - получен катализатор, в котором исключено блокирование адсорбционного пространства катализатора и преждевременное испарение воды. 2 н. и 2 з.п. ф-лы, 2 табл., 12 пр.

1. Ионитный формованный катализатор для органического синтеза, содержащий сульфированный сополимер стирола и дивинилбензола, в качестве которого взята смесь сополимеров с макропористой и гелевой структурой, и термопластичного связующего компонента, в качестве которого взят полипропилен, отличающийся тем, что массовое соотношение гелевой и макропористой составляющих выбрано равным (3.7÷14.0):1 соответственно в расчете на сухой катализатор, связующий компонент взят в количестве 20-30 мас.% в расчете на сухой катализатор, исходные компоненты взяты с остаточной влажностью не более 10 мас.% и фракционным составом не менее 95% фракции частиц с размером в области 50-200 мкм.

2. Способ получения ионитного формованного катализатора путем смешения измельченных сульфированного сополимера стирола и дивинилбензола гелевой и макропористой структуры и связующего - термопластичного материала полипропилена и формования полученной смеси методом экструзии при температуре плавления связующего, отличающийся тем, что компоненты гелевой и макропористой структуры сульфированного сополимера берут в соотношении (3.7÷14.0):1 соответственно в расчете на сухой катализатор, термопластичное связующее берут в количестве 20-30 мас.% в расчете на сухой катализатор, исходные компоненты предварительно сушат до остаточной влажности не более 10 мас.%, измельчение всех исходных компонентов смеси осуществляют до получения не менее 95% фракции частиц с преимущественным размером в области 50-200 мкм, перед формованием катализатора формующей головкой в смесь исходных компонентов вводят порообразующую добавку - воду в количестве 10-30 мас.%.

3. Способ по п.2, отличающийся тем, что в качестве макропористой составляющей катализатора берут сульфокатиониты следующих марок КСМ-2, или Amberlist 35, или Purolite CT 275.

4. Способ по п.2, отличающийся тем, что в качестве гелевой составляющей катализатора используют сульфокатионит марки КУ-2-8.

| ИОНИТНЫЙ ФОРМОВАННЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2258562C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2006 |

|

RU2307823C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2006 |

|

RU2304138C1 |

| US 20120004468 A1, 05.01.2012 | |||

| ДАТЧИК-РЕЛЕ ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2006 |

|

RU2332649C2 |

Авторы

Даты

2013-09-27—Публикация

2012-08-21—Подача