Область техники, к которой относится изобретение

Настоящее изобретение относится к режущему инструменту с покрытием, содержащим многослойную систему α–Al2O3, состоящую из чередующихся подслоев α–Al2O3 и подслоев TiCO, TiCNO, AlTiCO или AlTiCNO, причем упомянутая многослойная система α–Al2O3 содержит по меньшей мере 5 подслоев α–Al2O3, при этом полная толщина упомянутой многослойной системы α–Al2O3 составляет 1–15 мкм, и при этом период многослойной системы α–Al2O3 составляет 50–900 нм.

Предпосылки изобретения

В металлорежущей промышленности режущие инструменты с покрытием хорошо известны. Двумя наиболее распространенными типами режущих инструментов с покрытием являются режущие инструменты с CVD–покрытием и режущие инструменты с PVD–покрытием. Преимуществами этих покрытий являются высокое сопротивление химическому и абразивному износу, что важно для достижения длительного срока службы режущего инструмента с покрытием.

Как известно, CVD–покрытия, содержащие слой TiCN в сочетании со слоем оксида алюминия, показывают хорошие результаты, например, при токарной обработке стали. Многослойные системы с оксидом алюминия известны, например, из патента US 9365925 B2, описывающего подслои оксида алюминия, разделенные связующим слоем, содержащим как слой TiCN, так и слой TiAlOC.

Существует постоянное стремление создать покрытия режущих инструментов, которые могут увеличить срок службы режущего инструмента и/или которые могут выдерживать более высокие скорости резания, чем известные покрытия режущих инструментов.

Сущность изобретения

Одна задача настоящего изобретения состоит в том, чтобы предложить износостойкое покрытие с улучшенными свойствами для применения в металлорежущих инструментах. Следующая задача – предложить износостойкое покрытие, которое обеспечивает высокую стойкость к язвенному износу и износу по задней поверхности в сочетании с высоким сопротивлением выкрашиванию при токарной обработке стали и закаленной стали. Еще одна задача изобретения – предложить покрытие, сочетающее высокую стойкость к язвенному износу с высоким сопротивлением выкрашиванию из–за пластической деформации режущей кромки.

По меньшей мере одна из этих задач решается режущим инструментом по пункту 1 формулы изобретения.

Предпочтительные варианты осуществления указаны в зависимых пунктах формулы изобретения.

Настоящее раскрытие относится к режущему инструменту с покрытием, содержащему основу и покрытие, причем покрытие содержит многослойную систему α–Al2O3, состоящую из чередующихся подслоев α–Al2O3 и подслоев TiCO, TiCNO, AlTiCO или AlTiCNO, причем упомянутая многослойная система α–Al2O3 содержит по меньшей мере 5 подслоев α–Al2O3, при этом полная толщина упомянутой многослойной системы α–Al2O3 составляет 1–15 мкм, и при этом период многослойной системы α–Al2O3 составляет 50–900 нм. Многослойная система α–Al2O3 проявляет рентгенодифрактограмму в диапазоне углов сканирования θ–2θ 20°–140°, на которой отношение интенсивности дифракционного пика 0012 (площади пика), I(0012), к интенсивностям дифракционного пика 113 (площади пика), I(113), дифракционного пика 116 (площади пика), I(116), и дифракционного пика 024 (площади пика), I(024), составляет: I(0012)/I(113) > 1, I(0012)/I(116) > 1 и I(0012)/I(024)> 1.

В одном варианте осуществления отношение I(0012)/I(113) составляет предпочтительно >2, более предпочтительно >3, еще более предпочтительно >4. В одном варианте осуществления отношение I(0012)/I(024) составляет предпочтительно >2, более предпочтительно >3. Коррекция на тонкую пленку при обработке дифракционных данных не применялась, но данные обрабатывали с исключением Cu–Kα2 и подгонкой фона, как более подробно описано ниже.

Неожиданно было обнаружено, что режущий инструмент с покрытием, снабженный многослойной системой α–Al2O3 в покрытии согласно изобретению, может сопротивляться выкрашиванию вследствие пластической деформации режущей кромки при токарной обработке стали и закаленной стали. Предлагаемая настоящим изобретением высокоориентированная многослойная система α–Al2O3 обеспечивает как высокую стойкость к язвенному износу, так и высокое сопротивление выкрашиванию.

В одном варианте осуществления настоящего изобретения отношение интенсивности дифракционного пика 0114 (площади пика), I(0114), к интенсивности дифракционного пика 0012 (площади пика), I(0012), составляет I(0114)/I(0012) < 2, предпочтительно <1, более предпочтительно <0,8 или <0,7.

В одном варианте осуществления настоящего изобретения отношение интенсивности дифракционного пика 110 (площади пика), I(110), к интенсивностям дифракционного пика 113 (площади пика), I(113), и дифракционного пика 024 (площади пика), I(024), таково, что I(110) > каждой из I(113) и I(024).

В одном варианте осуществления настоящего изобретения отношение интенсивности дифракционного пика 0012 (площади пика), I(0012), к интенсивности дифракционного пика 110 (площади пика), I(110), таково, что I(0012) > I(110).

В одном варианте осуществления настоящего изобретения подслой TiCO, TiCNO, AlTiCO или AlTiCNO содержит выступы, причем выступы являются кристаллическими.

В одном варианте осуществления настоящего изобретения упомянутые выступы содержат по меньшей мере одну двойниковую границу, предпочтительно выступы делят между собой плоскость (111) и простираются в ее направлении <211>. В одном варианте осуществления кристаллическая структура упомянутых выступов является кубической.

В одном варианте осуществления настоящего изобретения длина упомянутых выступов в направлении их протяженности составляет 10–100 нм.

В одном варианте осуществления настоящего изобретения высота упомянутых выступов, измеренная в направлении, перпендикулярном нормали к поверхности основы, меньше периода многослойной системы, предпочтительно меньше 80% периода многослойной системы, более предпочтительно меньше или равна 50% периода многослойной системы.

Выступы считаются важными для сцепления между подслоями многослойной системы α–Al2O3. Хорошее сцепление необходимо для выдерживания высокого истирания в операциях резания.

Высокая ориентация по всей многослойной системе α–Al2O3 считается важной для обеспечения высокой стойкости к износу по задней поверхности и стойкости к язвенному износу. Высокая степень ориентации одного подслоя α–Al2O3 многослойной системы α–Al2O3 распространяется на подслой TiCO, TiCNO, AlTiCO или AlTiCNO.

Средняя высота упомянутых выступов предпочтительно меньше периода многослойной системы α–Al2O3. Износостойкость многослойной системы α–Al2O3 будет снижаться, если подслой α–Al2O3 не является сплошным.

В одном варианте осуществления настоящего изобретения средняя толщина упомянутого подслоя α–Al2O3 составляет 40–800 нм, предпочтительно 80–700 нм, более предпочтительно 100–500 нм или 100–300 нм. Подслой α–Al2O3 должен иметь достаточную толщину, чтобы обеспечить высокую износостойкость, но в то же время достаточно малую, чтобы обеспечивать преимущества многослойной системы. Если подслой α–Al2O3 будет иметь слишком большую толщину, его можно рассматривать как единый слой без преимуществ многослойной системы. Многослойная система α–Al2O3 согласно настоящему изобретению обеспечивает более высокое сопротивление выкрашиванию при пластической деформации режущей кромки и более высокое сопротивление пластической деформации режущей кромке по сравнению с покрытием с единственным слоем α–Al2O3.

В одном варианте осуществления настоящего изобретения режущий инструмент с покрытием содержит первый слой α–Al2O3, находящийся между основой и многослойной системой α–Al2O3, причем толщина упомянутого первого слоя α–Al2O3 составляет < 1 мкм, предпочтительно она <0,5 мкм, более предпочтительно <0,3 мкм, или составляет 100–300 нм. Было найдено, что первый слой α–Al2O3, находящийся между основой и многослойной системой α–Al2O3, является важным для достижения высокого сопротивления выкрашиванию при пластической деформации режущей кромки. В одном варианте осуществления первый слой α–Al2O3 имеет такую же толщину, что и один из подслоев α–Al2O3 многослойной системы α–Al2O3.

В одном варианте осуществления настоящего изобретения режущий инструмент с покрытием содержит по меньшей мере один слой TiC, TiN, TiAlN или TiCN, находящийся между основой и многослойной системой α–Al2O3, предпочтительно слой TiCN. В одном варианте осуществления настоящего изобретения толщина слоя TiC, TiN, TiAlN или TiCN составляет 2–15 мкм.

В одном варианте осуществления настоящего изобретения самым верхним слоем покрытия является слой α–Al2O3. Альтернативно, этот слой α–Al2O3 могут покрывать один или более дополнительных слоев, таких как слои TiN, TiC, Al2O3 и/или их комбинации. В одном варианте осуществления настоящего изобретения упомянутые один или более дополнительных слоев, покрывающих слой α–Al2O3, удаляют с задней поверхности, или передней поверхности, или режущей кромки, или их комбинации.

В одном варианте осуществления настоящего изобретения основа выполнена из цементированного карбида, металлокерамики, керамики, быстрорежущей стали или cBN. Основа должна иметь твердость и вязкость разрушения, которые подходят для покрытия по настоящему изобретению.

В одном варианте осуществления настоящего изобретения основа выполнена из цементированного карбида, содержащего 3–14 мас.% Co и более 50 мас.% WC. В одном варианте осуществления настоящего изобретения основа режущего инструмента с покрытием (подложка) состоит из цементированного карбида, содержащего 4–12 мас.% Co, предпочтительно 6–8 мас.% Co, необязательно 0,1–10 мас.% кубических карбидов, нитридов или карбонитридов металлов из групп IVb, Vb и VIb Периодической таблицы, предпочтительно Ti, Nb, Ta или их комбинаций, а остальное – WC.

Другие объекты и признаки настоящего изобретения выявятся из следующего подробного описания, рассматриваемого в сочетании с прилагаемыми чертежами.

Краткое описание чертежей

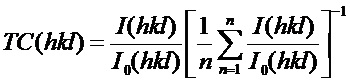

Фигура 1 показывает полученный на сканирующем электронном микроскопе (СЭМ) снимок разломанного сечения покрытия образца Multi A24. Под многослойной системой α–Al2O3 виден столбчатый слой TiCN.

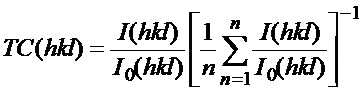

Фигура 2 показывает полученный на сканирующем электронном микроскопе (СЭМ) снимок разломанного сечения многослойной системы α–Al2O3 образца Multi A24. Под многослойной системой α–Al2O3 виден слой α–Al2O3 толщиной 1 мкм.

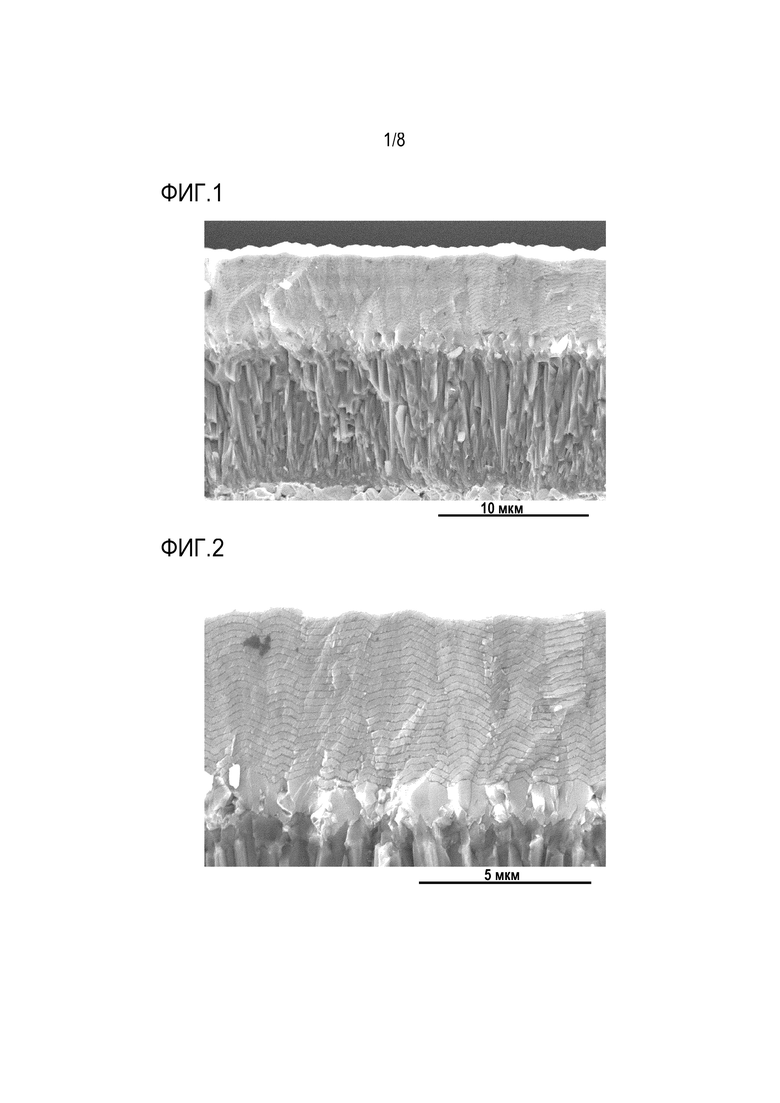

Фигура 3 показывает полученный на сканирующем электронном микроскопе (СЭМ) снимок разломанного сечения покрытия образца Multi A32. Под многослойной системой α–Al2O3 виден слой α–Al2O3 толщиной 1 мкм.

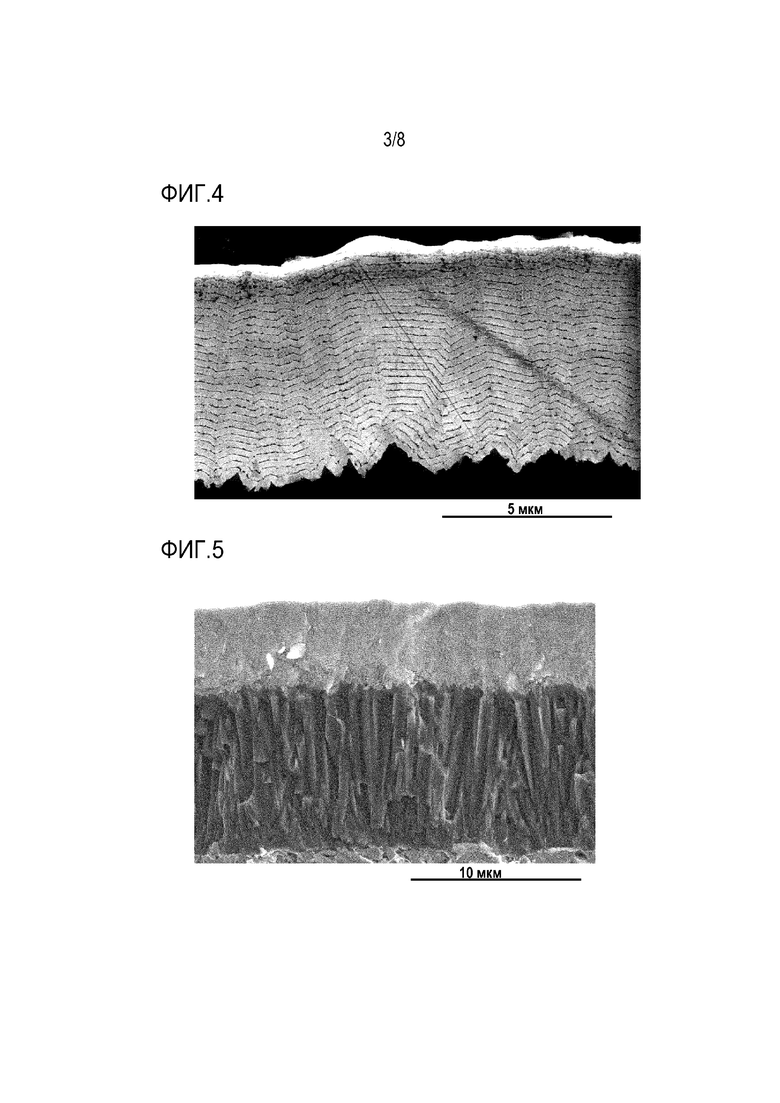

Фигура 4 показывает полученный на сканирующем электронном микроскопе (СЭМ) снимок шлифованного сечения многослойной системы α–Al2O3 образца Multi A28u.

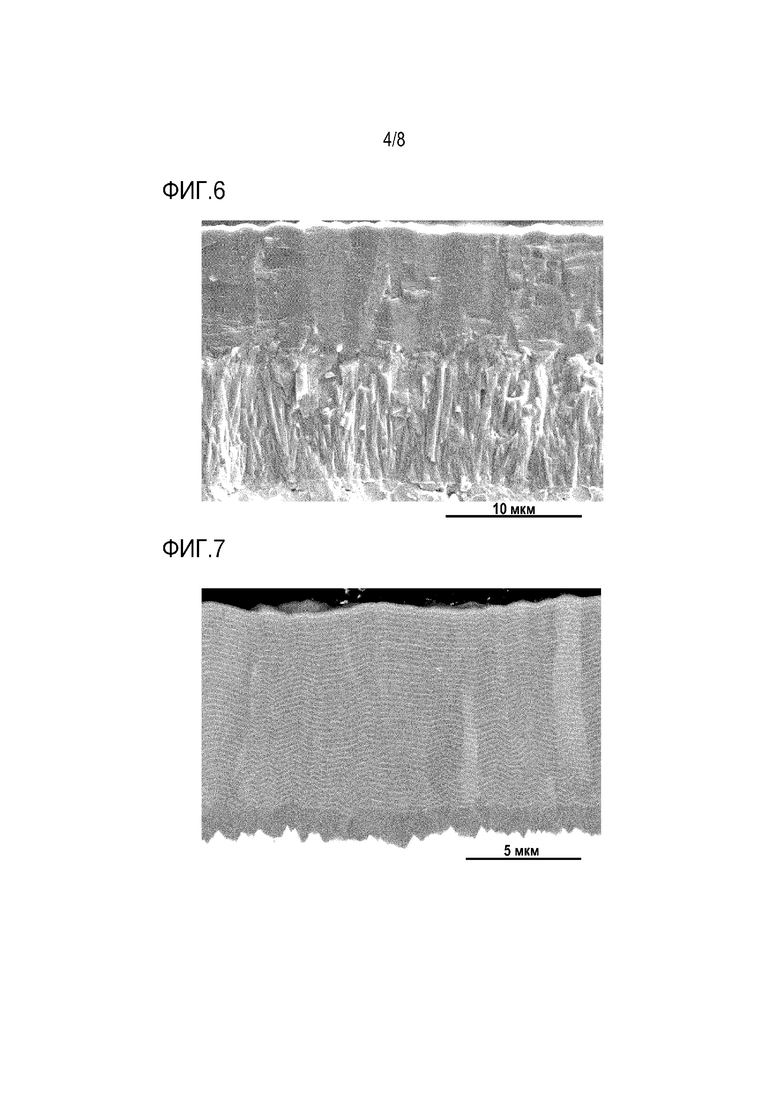

Фигура 5 показывает полученный на сканирующем электронном микроскопе (СЭМ) снимок разломанного сечения образца Multi A40u.

Фигура 6 показывает полученный на сканирующем электронном микроскопе (СЭМ) снимок разломанного сечения покрытия образца Multi B38.

Фигура 7 показывает полученный на сканирующем электронном микроскопе (СЭМ) снимок шлифованного сечения многослойной системы α–Al2O3 образца Multi B38. Под многослойной системой α–Al2O3 виден слой α–Al2O3 толщиной 1 мкм.

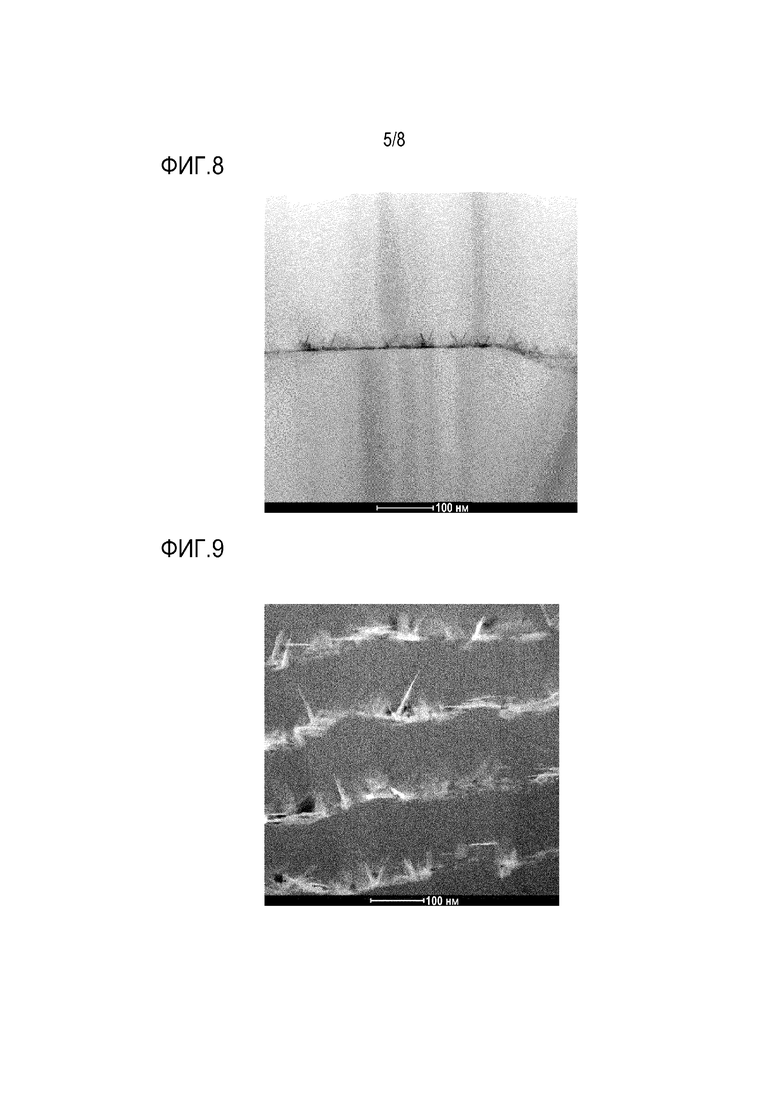

Фигура 8 показывает полученный на растровом просвечивающем электронном микроскопе (STEM) светлопольный снимок сечения подслоя TiCO между двумя подслоями α–Al2O3.

Фигура 9 показывает полученный на растровом просвечивающем электронном микроскопе в режиме кольцевого темного поля при больших углах (HAADF–STEM) снимок сечения части многослойный системы α–Al2O3 покрытия образца Multi A32.

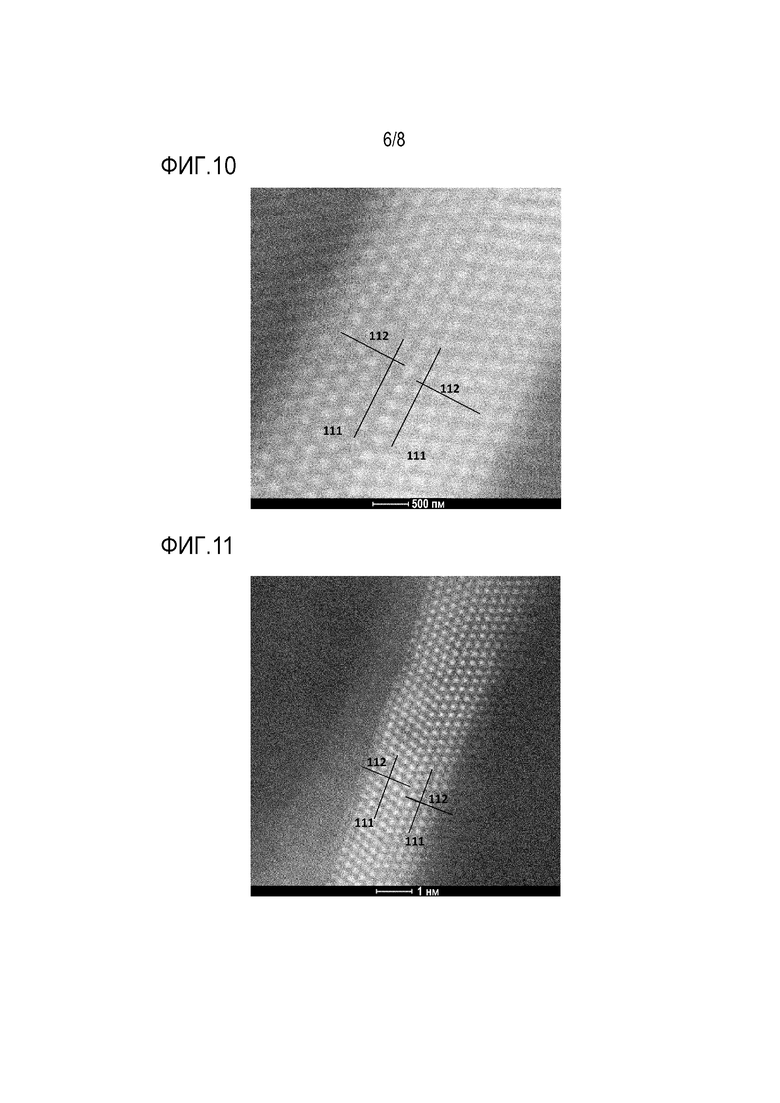

Фигура 10 показывает полученный на растровом просвечивающем электронном микроскопе в режиме кольцевого темного поля при больших углах (HAADF–STEM) снимок сечения выступа подслоя TiCO в покрытии образца Multi A32. Плоскость 111 и плоскость 112 указаны на фигуре линиями. Вид ориентирован по оси зоны 011.

Фигура 11 показывает полученный на растровом просвечивающем электронном микроскопе в режиме кольцевого темного поля при больших углах (HAADF–STEM) снимок сечения выступа подслоя TiCO покрытия образца Multi A32. Плоскость 111 и плоскость 112 указаны линиями на фигуре. Вид ориентирован по оси зоны 011.

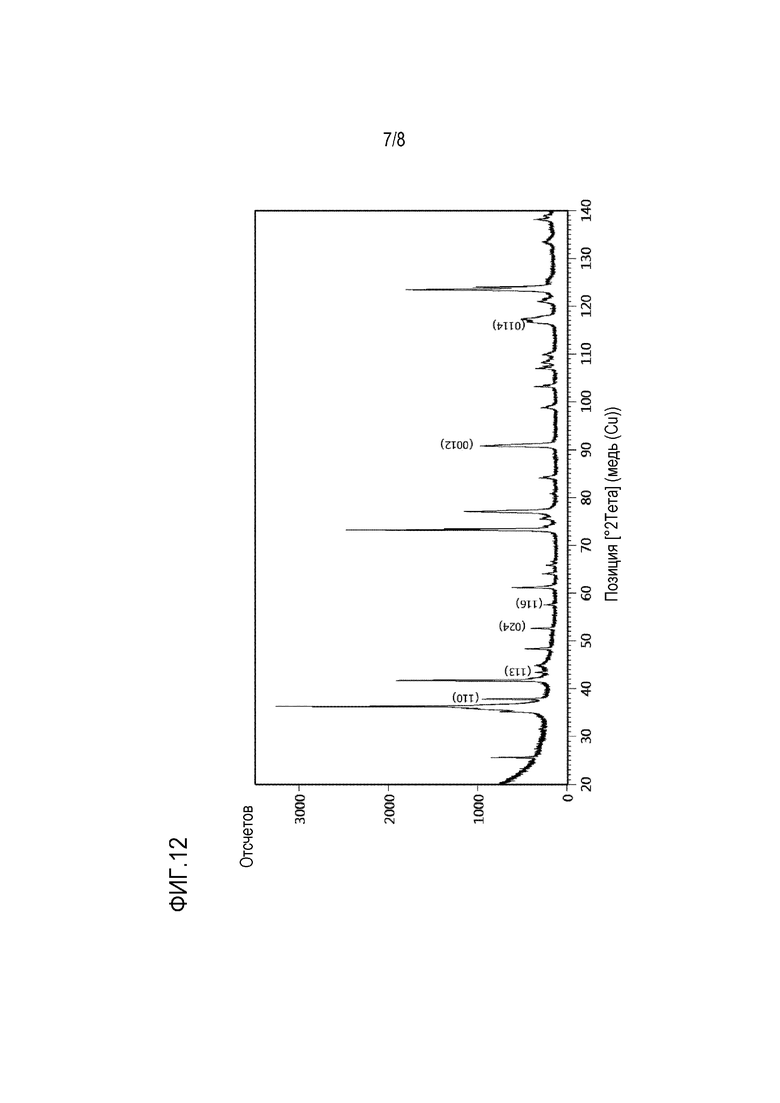

Фигура 12 показывает рентгенодифрактограмму образца Multi A28u. Коррекции данных по интенсивности и исключение Cu–Kα2 не применяли. На фигуре указаны пики 110, 113, 024, 116, 0012 и 0114, относящиеся к Al2O3.

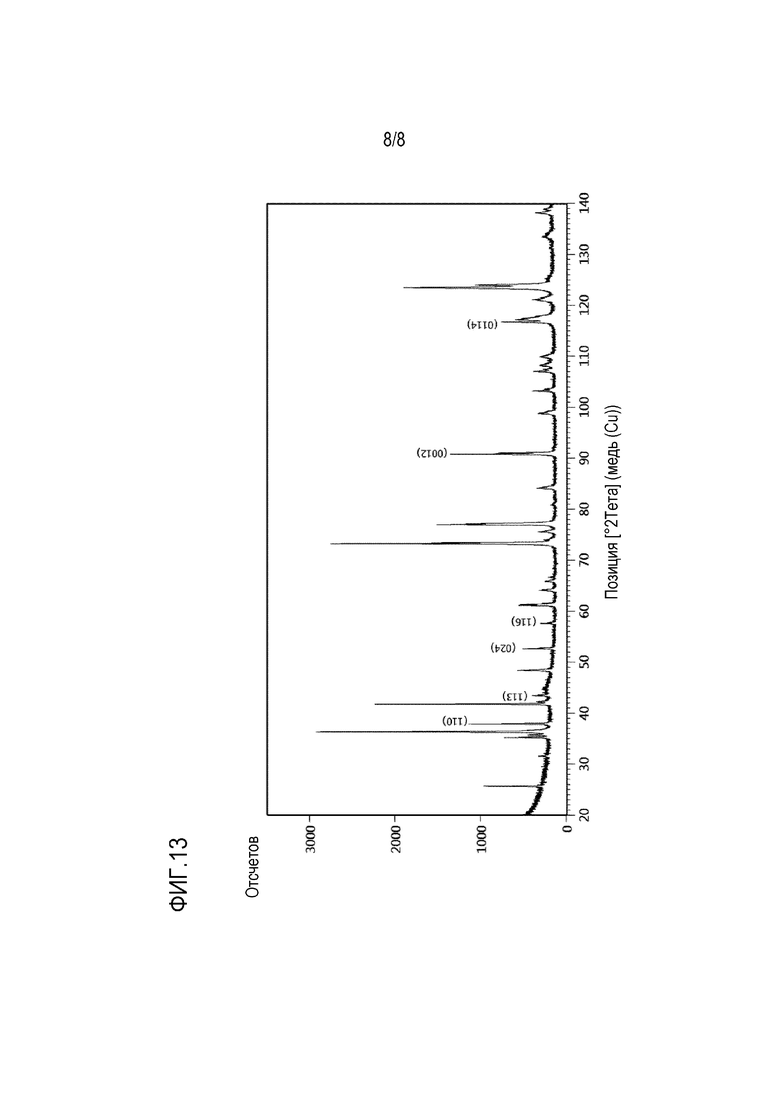

Фигура 13 показывает рентгенодифрактограмму образца Single A1. Коррекции данных по интенсивности и исключение Cu–Kα2 не применяли. На фигуре указаны пики 110, 113, 024, 116, 0012 и 0114, относящиеся к Al2O3.

Определения

Краткое выражение "режущий инструмент" означает в настоящем документе режущие вставки режущего инструмента, концевые фрезы или сверла. Сферами применения являются применения при резании металлов и могут быть, например, токарная обработка, фрезерование или сверление.

Методы

Рентгеноструктурный анализ

Чтобы исследовать текстуру или ориентацию слоев, проводилась рентгеновская дифракция на задней поверхности с использованием дифрактометра PANalytical CubiX3, снабженного детектором PIXcel. Режущие инструменты с покрытием устанавливали в держатели образцов, чтобы обеспечить параллельность задних поверхностей образцов базовой поверхности держателя образца, а также, чтобы задняя поверхность находилась на надлежащей высоте. Для измерений использовалось излучение Cu–Kα при напряжении 45 кВ и токе 40 мА. Использовали антирассеивающую щель в 0,5 градусов и щель расходимости шириной 0,5 градуса. Интенсивность излучения, дифрагированного от режущего инструмента с покрытием, измеряли в диапазоне 2θ от 20° до 140°, т.е., в диапазоне угла падения θ от 10° до 70°. Анализ данных, в том числе подгонку фона, исключение Cu–Kα2 и аппроксимацию профиля данных осуществляли с помощью программы X’Pert HighScore Plus фирмы PANalytical. Затем выходные данные этой программы (интегральные площади пиков для подогнанной кривой профиля) использовали для характеризации покрытия по настоящему изобретению с точки зрения отношений интенсивностей и/или соотношений интенсивностей.

Обычно к данным по интегральным площадям пиков применяется так называемая коррекция на тонкую пленку, чтобы компенсировать разность интенсивностей из–за поглощения и разных длин пути в слоях, но так как подслои TiCO, TiCNO, AlTiCO или AlTiCNO по настоящему изобретению содержат выступы, установление толщины таких слоев не является тривиальной задачей, а длина пути через этот слой является сложной. Поэтому ориентацию многослойной системы устанавливают на основании данных без применения коррекции на тонкую пленку к полученным интегральным площадям пиков для подогнанной кривой профиля. Однако исключение Cu–Kα2 применялось к данным перед расчетом интегральных площадей.

Так как возможные дополнительные слои над многослойной системой α–Al2O3 будут влиять на интенсивности рентгеновских лучей, входящих в многослойную систему α–Al2O3 и выходящих из всего покрытия, необходимо провести соответствующую коррекцию, учитывая линейный коэффициент поглощения для соответствующего соединения в слое. Альтернативно, дополнительный слой выше многослойной системы α–Al2O3 можно удалить способом, существенно не изменяющим результаты рентгенодифракционных измерений, например, химическим травлением.

Следует отметить, что в рентгеноструктурном анализе покрытий, содержащих, например, несколько кристаллических слоев, и/или покрытий, которые осаждены на основу, содержащую кристаллические фазы, может наблюдаться такое явление, как перекрывание пиков, и это должно приниматься во внимание и компенсироваться специалистом. Перекрывание пиков от слоя α–Al2O3 с пиками от слоя TiCN может влиять на измерение и должно учитываться. Следует также отметить, например, что WC в основе может иметь дифракционные пики, близкие к релевантным пикам согласно настоящему изобретению.

STEM–анализ

Для исследования выступов подслоя проводили анализ методом STEM на приборе Titan 80–300 TEM/STEM с коррекцией монохроматической аберрации зонда.

Для приготовления пробы образца для STEM–анализа использовали двойную систему фокусированного ионного пучка, FEI VERSA3D LoVac (Versa). На поверхность образца осаждали полосу Pt, пробу вырезали в образце, используя ионный пучок. Всенаправленный зонд приваривали к полосе Pt, после чего пробу вырезали из образца и приваривали к опорной решетке из меди. Затем толщину пробы уменьшали, используя ионный пучок, до толщины 80–100 нм. Для уменьшения толщины пробы использовали напряжение 30 кВ и три разных значения тока. Ток 1 нА использовали для уменьшения толщины образца до примерно 400 нм. При уменьшении толщины пробу наклоняли на ±2 градуса к ионному пучку. Для уменьшения толщины образца до примерно 200 нм использовали ток 0,3 нА. При уменьшении толщины пробу наклоняли на ±1,5 градуса к ионному пучку. Для уменьшения толщины образца до примерно 100 нм использовали ток 0,1 нА. При уменьшении толщины пробу наклоняли на ±1,2 градуса к ионному пучку. После уменьшения толщины пробы до примерно 100 нм стороны пробы очищали, используя низкокиловольтные ионы, чтобы удалить аморфный материал. Первый этап очистки проводили с использованием напряжения 5 кВ и тока 48 пА. В процессе очистки проба была наклонена на ±5 градусов относительно ионного пучка, и каждая сторона очищалась в течение 2 минут. Второй этап очистки проводили с использованием напряжения 2 кВ и тока 27 пА. В процессе очистки проба была наклонена на ±7 градусов относительно ионного пучка, и каждая сторона очищалась в течение 30 секунд.

Анализ выступов проводили с использованием метода HAADF–STEM. Исходным этапом при анализе выступов была ориентировка выступов на основании их соответствующих линий Кикучи. Кристаллическую структуру выступов трактовали как кубическую (смотри, например, PDF 00–050–0681 для TiCNO), и каждый выступ должен был быть ориентирован вдоль известной оси зоны, такой как его ось зоны 011, прежде чем делать выводы о кристаллографической протяженности выступов. Затем идентифицировали ориентацию двойниковой границы, а также направление протяженности выступа путем Фурье–преобразований данных (быстрое преобразование Фурье).

Подробное описание изобретения

Настоящее изобретение относится к режущему инструменту с покрытием, содержащему основу и покрытие, причем покрытие содержит многослойную систему α–Al2O3, состоящую из чередующихся подслоев α–Al2O3 и подслоев TiCO, TiCNO, AlTiCO или AlTiCNO, причем упомянутая многослойная система α–Al2O3 содержит по меньшей мере 5 подслоев α–Al2O3, при этом полная толщина упомянутой многослойной системы α–Al2O3 составляет 1–15 мкм, и при этом период многослойной системы α–Al2O3 составляет 50–900 нм. Многослойная система α–Al2O3 проявляет рентгенодифрактограмму в диапазоне углов сканирования θ–2θ 20°–140°, на которой отношение интенсивности дифракционного пика 0012 (площади пика), I(0012), к интенсивностям дифракционного пика 113 (площади пика), I(113), дифракционного пика 116 (площади пика), I(116), и дифракционного пика 024 (площади пика), I(024), составляет I(0012)/I(113) > 1, I(0012)/I(116) > 1 и I(0012)/I(024) > 1. В одном варианте осуществления отношение I(0012)/I(113) составляет предпочтительно >2, более предпочтительно >3, еще более предпочтительно >4. В одном варианте осуществления отношение I(0012)/I(024) составляет предпочтительно >2, более предпочтительно >3. Коррекция на тонкую пленку при обработке дифракционных данных не применялась, но данные обрабатывали с исключением Cu–Kα2 и подгонкой фона, как более подробно описано ниже.

Неожиданно было обнаружено, что режущий инструмент с покрытием, снабженный многослойной системой α–Al2O3 в покрытии согласно изобретению, может сопротивляться выкрашиванию вследствие пластической деформации режущей кромки при токарной обработке стали и закаленной стали. Предлагаемая настоящим изобретением высокоориентированная многослойная система α–Al2O3 обеспечивает как высокую стойкость к язвенному износу, так и высокое сопротивление выкрашиванию.

В одном варианте осуществления настоящего изобретения отношение интенсивности дифракционного пика 0114 (площади пика), I(0114), к интенсивности дифракционного пика 0012 (площади пика), I(0012), таково, что I(0114)/I(0012) < 2, предпочтительно <1, более предпочтительно <0,8 или <0,7.

В одном варианте осуществления настоящего изобретения отношение интенсивности дифракционного пика 110 (площади пика), I(110), к интенсивностям дифракционного пика 113 (площади пика), I(113), и дифракционного пика 024 (площади пика), I(024), таково, что I(110) > каждой из I(113) и I(024).

В одном варианте осуществления настоящего изобретения отношение интенсивности дифракционного пика 0012 (площади пика), I(0012), к интенсивности дифракционного пика 110 (площади пика), I(110), таково, что I(0012) > I(110).

В одном варианте осуществления настоящего изобретения подслой TiCO, TiCNO, AlTiCO или AlTiCNO содержит выступы, причем выступы являются кристаллическими.

В одном варианте осуществления настоящего изобретения упомянутые выступы содержат по меньшей мере одну двойниковую границу, предпочтительно выступы делят между собой плоскость (111) и простираются в ее направлении <211>. В одном варианте осуществления кристаллическая структура упомянутых выступов является кубической.

В одном варианте осуществления настоящего изобретения длина упомянутых выступов в направлении их протяженности составляет 10–100 нм.

В одном варианте осуществления настоящего изобретения высота упомянутых выступов, измеренная в направлении, перпендикулярном нормали к поверхности основы, меньше периода многослойной системы, предпочтительно меньше 80% периода многослойной системы, более предпочтительно меньше или равна 50% периода многослойной системы.

Выступы считаются важными для сцепления между подслоями многослойной системы α–Al2O3. Хорошее сцепление необходимо для выдерживания высокого истирания в операциях резания.

Высокая ориентация по всей многослойной системе α–Al2O3 считается важной для обеспечения высокой стойкости к износу по задней поверхности и стойкости к язвенному износу. Высокая степень ориентации одного подслоя α–Al2O3 многослойной системы α–Al2O3 распространяется на подслой TiCO, TiCNO, AlTiCO или AlTiCNO.

Средняя высота упомянутых выступов предпочтительно составляет менее периода многослойной системы α–Al2O3. Износостойкость многослойной системы α–Al2O3 будет снижаться, если подслой α–Al2O3 не является сплошным.

В одном варианте осуществления настоящего изобретения средняя толщина упомянутого подслоя α–Al2O3 составляет 40–800 нм, предпочтительно 80–700 нм, более предпочтительно 100–500 нм или 100–300 нм. Подслой α–Al2O3 должен иметь достаточную толщину, чтобы обеспечить высокую износостойкость, но в то же время достаточно малую, чтобы обеспечивать преимущества многослойной системы. Если подслой α–Al2O3 будет иметь слишком большую толщину, его можно рассматривать как единый слой без преимуществ многослойной системы. Многослойная система α–Al2O3 по настоящему изобретению обеспечивает более высокое сопротивление выкрашиванию при пластической деформации режущей кромки и более высокое сопротивление пластической деформации режущей кромке по сравнению с покрытием с единственным слоем α–Al2O3.

В одном варианте осуществления настоящего изобретения режущий инструмент с покрытием содержит первый слой α–Al2O3, находящийся между основой и многослойной системой α–Al2O3, причем толщина упомянутого первого слоя α–Al2O3 составляет менее 1 мкм, предпочтительно <0,5 мкм, более предпочтительно <0,3 мкм или 100–300 нм. Было найдено, что первый слой α–Al2O3, находящийся между основой и многослойной системой α–Al2O3, важен для обеспечения высокого сопротивления выкрашиванию при пластической деформации режущей кромки. В одном варианте осуществления первый слой α–Al2O3 имеет такую же толщину, что и один из подслоев α–Al2O3 многослойной системы α–Al2O3.

В одном варианте осуществления настоящего изобретения режущий инструмент с покрытием содержит по меньшей мере один слой TiC, TiN, TiAlN или TiCN, находящийся между основой и многослойной системой α–Al2O3, предпочтительно слой TiCN. В одном варианте осуществления настоящего изобретения толщина слоя TiC, TiN, TiAlN или TiCN составляет 2–15 мкм.

В одном варианте осуществления настоящего изобретения самым верхним слоем покрытия является слой α–Al2O3. Альтернативно, этот слой α–Al2O3 могут покрывать один или более дополнительных слоев, таких как слои TiN, TiC, Al2O3 и/или их комбинации. В одном варианте осуществления настоящего изобретения упомянутые один или более дополнительных слоев, покрывающих слой α–Al2O3, удаляют с задней поверхности, или передней поверхности, или режущей кромки, или их комбинации.

В одном варианте осуществления настоящего изобретения основа выполнена из цементированного карбида, металлокерамики, керамики, быстрорежущей стали или cBN. Основа должна иметь твердость и вязкость разрушения, которые подходят для покрытия по настоящему изобретению.

В одном варианте осуществления настоящего изобретения основа выполнена из цементированного карбида, содержащего 3–14 мас.% Co и более 50 мас.% WC. В одном варианте осуществления настоящего изобретения основа режущего инструмента с покрытием состоит из цементированного карбида, содержащего 4–12 мас.% Co, предпочтительно 6–8 мас.% Co, необязательно 0,1–10 мас.% кубических карбидов, нитридов или карбонитридов металлов из групп IVb, Vb и VIb Периодической таблицы, предпочтительно Ti, Nb, Ta или их комбинаций, а остальное – WC.

В одном варианте осуществления настоящего изобретения основа состоит из цементированного карбида с поверхностной зоной, обогащенной связующей фазой. Толщина обогащенной связующей фазой поверхностной зоны, измеренная от поверхности основы к сердцевине основы, предпочтительно составляет 5–35 мкм. Обогащенная связующей фазой зона имеет в среднем по меньшей мере на 50% большее содержание связующей фазы, чем содержание связующей фазы в сердцевине основы. Обогащенная связующей фазой поверхностная зона повышает вязкость разрушения основы. Основа с высокой вязкостью разрушения является предпочтительной в операциях резания, таких как токарная обработка стали.

В одном варианте осуществления настоящего изобретения основа состоит из цементированного карбида с поверхностной зоной, по существу не содержащей кубических карбидов. Толщина поверхностной зоны, по существу не содержащей кубических карбидов, измеренная от поверхности основы к сердцевине основы, предпочтительно составляет 5–35 мкм. Под "по существу не содержащей" понимается, что кубические карбиды не видны при визуальном анализе сечения в светооптический микроскоп.

В одном варианте осуществления настоящего изобретения основа состоит из цементированного карбида с поверхностной зоной, обогащенной связующей фазой, как описано выше, в сочетании с поверхностной зоной, по существу не содержащей кубических карбидов, как описано выше.

В одном варианте осуществления настоящего изобретения покрытие подвергают последующей обработке путем дробеструйного упрочнения, струйной обработки или очистки щеткой для снятия растягивающих напряжений слоев CVD–покрытия и для уменьшения шероховатости поверхности.

В одном варианте осуществления настоящего изобретения режущий инструмент с покрытием содержит слой TiCN, находящийся между основой и многослойной системой α–Al2O3, причем упомянутый слой TiCN проявляет коэффициент текстуры TC(hkl), измеренный методом рентгеновской дифракции с использованием излучения CuKα и сканирования θ–2θ, определенный по формуле Харриса

где I(hkl) означает измеренную интенсивность (интегральную площадь) рефлекса (hkl), I0(hkl) означает стандартную интенсивность согласно PDF–карте ICDD № 00–010–0173, n – число рефлексов, причем в расчетах использовались рефлексы (111), (200), (220), (311), (331), (420), (422) и (511),

такой, что TC(422) ≥ 3, предпочтительно ≥3,5.

В одном варианте осуществления настоящего изобретения режущий инструмент с покрытием содержит следующие слои, в направлении от основы к наружной поверхности покрытия: TiN, TiCN, α–Al2O3, многослойная система α–Al2O3 с чередующимися подслоями TiCO и подслоями α–Al2O3.

В одном варианте осуществления настоящего изобретения полная толщина покрытия составляет 7–25 мкм, и многослойная система α–Al2O3 содержит 10–150 подслоев α–Al2O3. Толщина многослойной системы α–Al2O3 предпочтительно составляет 3–15 мкм. Такая многослойная система является предпочтительной для токарных применений.

В одном варианте осуществления настоящего изобретения полная толщина покрытия составляет 2–9 мкм, и многослойная система α–Al2O3 содержит 5–70 подслоев α–Al2O3. Толщина многослойной системы α–Al2O3 предпочтительно составляет 1–5 мкм. Такая многослойная система является предпочтительной для применений фрезерования или сверления.

Описанные в настоящем документе режущие инструменты с покрытием можно подвергнуть последующим обработкам, таким как струйная обработка, очистка щеткой или дробеструйное упрочнение в любой комбинации. Последующая струйная обработка может представлять собой мокрую или сухую струйную обработку, например, с использованием частиц оксида алюминия.

Примеры

Ниже будут более подробно описаны иллюстративные примеры осуществления настоящего изобретения в сравнении с контрольными вариантами осуществления. Режущие инструменты с покрытием (режущие пластины) были изготовлены, проанализированы и оценены в испытаниях резанием.

Обзор образцов

Основы из цементированного карбида получали, используя обычные процессы, в том числе измельчение, смешение, распылительная сушка, прессование и спекание. На спеченные основы наносили покрытие методом химического осаждения из газовой фазы (CVD) в радиальном CVD–реакторе типа Ionbond размер 530, способном вмещать 10000 режущих пластин размером полдюйма. Геометрия основ из цементированного карбида (режущих пластин) соответствовала ISO–типу CNMG–120408–PM. Состав цементированного карбида образцов Single A1, Multi A6, Multi A24, Multi A26, Multi A32, Multi A56, Multi A28u и Multi A40u был следующим: 7,2 мас.% Co, 2,9 мас.% TaC, 0,5 мас.% NbC, 1,9 мас.% TiC, 0,4 мас.% TiN, а остальное – WC. Состав цементированного карбида образцов Multi B38 и Multi B58 был следующим: 7,5 мас.% Co, 2,9 мас.% TaC, 0,5 мас.% NbC, 1,9 мас.% TiC, 0,4 мас.% TiN, а остальное – WC. Обзор образцов приведен в таблице 1.

Таблица 1. Обзор образцов

CVD–осаждение

На все основы осаждали первое, самое внутреннее покрытие из TiN толщиной примерно 0,4 мкм в условиях процесса 400 мбар и 885°C. Использовали смесь газов из 48,8 об.% H2, 48,8 об.% N2 и 2,4 об.% TiCl4.

После этого в две стадии осаждали TiCN толщиной примерно 7–7,5 мкм: внутренний TiCN и внешний TiCN.

Внутренний TiCN осаждали в течение 10 минут при 55 мбар и при 885°C в смеси газов из 3,0 об.% TiCl4, 0,45 об.% CH3CN, 37,6 об.% N2, а остальное – H2.

Внешний TiCN осаждали при 55 мбар и при 885°C в смеси газов из 7,8 об.% N2, 7,8 об.% HCl, 2,4 об.% TiCl4, 0,65 об.% CH3CN, а остальное – H2.

Поверх MTCVD–слоя TiCN осаждали связующий слой толщиной 1–1,5 мкм при 1000°C способом, состоящим из четырех отдельных реакционных стадий.

Первый HTCVD–слой TiCN осаждали при 400 мбар, используя смесь газов из 1,5 об.% TiCl4, 3,4 об.% CH4, 1,7% HCl, 25,5 об.% N2 и 67,9 об.% H2.

На трех следующих стадиях осаждение проводили при 70 мбар. На первой стадии (TiCNO–1) использовалась смесь газов из 1,5 об.% TiCl4, 0,40 об.% CH3CN, 1,2 об.% CO, 1,2 об.% HCl, 12,0 об.% N2, а остальное – H2. На следующей стадии (TiCNO–2) использовалась смесь газов из 3,1 об.% TiCl4, 0,63 об.% CH3CN, 4,6 об.% CO, 30,6 об.% N2, а остальное – H2. На последней стадии осаждения связующего слоя (TiN) использовалась смесь газов из 3,2 об.% TiCl4, 32,3% об.% N2 и 64,5 об.% H2.

До начала последующей нуклеации Al2O3 связующий слой окисляли в течение 4 минут в смеси CO2, CO, N2 и H2.

На все образцы поверх связующего слоя осаждали слой α–Al2O3 при 1000°C и 60 мбар в две стадии. На первой стадии использовалась смесь газов из 1,2 об.% AlCl3, 4,7 об.% CO2, 1,8 об.% HCl, а остальное – H2, а на второй – смесь газов из 1,2 об.% AlCl3, 4,7 об.% CO2, 2,9 об.% HCl, 0,58 об.% H2S, а остальное – H2.

На образце Single A1 этот слой выращивали до приблизительно 5 мкм, а на образце Single B1 – до приблизительно 9 мкм.

На образцах Multi A6, Multi A24, Multi A26, Multi A32, Multi A56, Multi B38 и Multi B58 этот слой выращивали до приблизительно 1 мкм.

На образцах Multi A28u и Multi A40u этот слой выращивали до приблизительно 0,2 и 0,1 мкм соответственно.

Многослойную систему α–Al2O3 осаждали на образцы Multi A6, Multi A24, Multi A26, Multi A32, Multi A56, Multi A28u, Multi A40u, Multi B38 и Multi B58, причем связующий подслой TiCO чередовали с подслоем α–Al2O3. Подслой TiCO для всех примеров осаждали в течение 75 секунд. Его осаждали при 1000°C и 60 мбар в смеси газов из 1,7 об.% TiCl4, 3,5 об.% CO, 4,3 об.% AlCl3 и 90,5 об.% H2. Подслой α–Al2O3 осаждали в две стадии, используя те же технологические параметры, что и для нижнего слоя α–Al2O3. Первую стадию проводили в течение 2,5 минут, а продолжительность процесса второй стадии подбирали так, чтобы достичь толщины периода многослойной системы в каждом образце.

Один период равен сумме толщины одного связующего подслоя TiCO и толщины одного подслоя α–Al2O3. Измерение периода в многослойных системах α–Al2O3 образцов выполняли, деля полную толщину многослойной системы α–Al2O3 («мультислоя») на число периодов в мультислое.

Толщины слоев образцов исследовали в светооптическом микроскопе и в СЭМ, результаты приведены в таблице 2.

Таблица 2. Толщины слоев

[мкм]

[мкм]

(TiCO+α–Al2O3)x

[мкм]

[мкм]

(x=6)

(x=24)

(x=26)

(x=32)

(x=56)

(x=28)

(x=40)

(x=38)

(x=58)

Результаты рентгеноструктурного анализа

Рентгеноструктурный анализ проводили, как описано в вышеприведенном разделе «методы». Данные по интенсивности не подвергали коррекции на тонкую пленку. Интенсивности пиков 110, 113, 024, 116, 0012 и 0114, относящиеся к α–Al2O3, для образцов представлены в таблице 3 со значениями, нормированными так, что интенсивность пика 0012 была принята за 100%. Рентгенодифрактограммы образцов Multi A28u и Single A1 показаны на фигурах 12 и 13 соответственно.

Таблица 3. Интенсивности дифракционных пиков, относящихся к α–Al2O3

Слой TiCN, находящийся между основой и единственным слоем α–Al2O3 образца Single A1, исследовали методом рентгеновской дифракции. После коррекции данных на тонкую пленку и коррекцию на поглощение в единственном слое α–Al2O3 были рассчитаны значения TC с использованием формулы Харриса. Результаты приведены в таблице 4.

Формула Харриса:

где I(hkl) – измеренная интенсивность (интегральная площадь) рефлекса (hkl), I0(hkl) – стандартная интенсивность согласно PDF–карте ICDD № 42–1489, n – число рефлексов, причем в расчетах использовались рефлексы (111), (200), (220), (311), (331), (420), (422) и (511).

Таблица 4

Соответствующий слой TiCN присутствовал также во всех образцах, снабженных многослойными системами α–Al2O3. Рентгенодифрактограммы многослойных систем α–Al2O3 демонстрируют широкий рефлекс 111, наблюдаемый при примерно 36,1° на рентгенодифрактограмме, из чего можно сделать вывод, что этот рефлекс должен происходить от подслоев TiCO. Рентгенодифракционный сигнал от подслоев TiCO и сигналы от слоя TiCN сложно разделить при анализе слоев, так как и TiCO, и TiCN являются кубическими с близкими параметрами ячейки. Для анализа слоя TiCN сначала необходимо было удалить многослойные системы α–Al2O3 механическими или химическими средствами, такими как травление или шлифование. После этого можно анализировать слой TiCN.

STEM

Для исследования выступов в слоях проводили анализ методом HAADF–STEM на приборе Titan 80–300 TEM/STEM с коррекцией монохроматической аберрации зонда.

Пробы готовили в соответствии со способом, описанным выше в разделе «методы». Несколько выступов подслоя TiCO в многослойной системе α–Al2O3 исследовали методом STEM. Выступы рассматривали как кубическую кристаллическую структуру и ориентировали вдоль их оси зоны 011. Было найдено, что выступы содержали двойниковую границу. Двойниковая граница соответствует плоскости 111, а выступ простирался в ее направлении <211>. HAADF–STEM снимки образца Multi A32 показаны на фигурах 10 и 11.

Испытания на износ

Перед испытаниями на износ проводили струйную обработку передней поверхности режущих инструментов с покрытием. Используемая при струйной обработке суспензия состояла из 20 об.% глинозема в воде, а угол между передней поверхностью режущей пластины и направлением струи суспензии составлял 90 градусов. Давление суспензии в пистолете составляло 1,8 бар для всех исследуемых на износ образцов.

Опускание PD

Образцы испытывали на резание в испытании токарной обработкой в сухих условиях на материале обрабатываемой заготовки SS2541 (стержень 700×180 мм). Проводили торцевую обточку упомянутого стержня с диаметра 178 мм до диаметра 60 мм. Использовали следующие параметры резания:

скорость резания, Vc: 200 м/мин

подача, fz: 0,35 мм/оборот

глубина резания, ap: 2 мм.

Критерий остановки был определен как тот момент, когда износ по задней поверхности (Vb) ≥ 0,5 мм, или как момент облома кромки. Считается, что выкрашивание происходит главным образом из–за пластической деформации режущей кромки. Каждую режущую кромку пластины обследовали после каждых 5 проходов резания и измеряли износ по задней поверхности на главной кромке и вспомогательной кромке. Когда износ по задней поверхности достигал значения 0,4 мм, режущую кромку обследовали после каждых трех проходов резания. Число проходов резания при Vb=0,3 мм (интерполированное значение) и число проходов резания перед выкрашиванием из–за пластической деформации режущей кромки в зависимости от общего числа проходов резания в момент достижения критерия остановки указано в таблице 5.

Таблица 5

Был сделан вывод о том, что образцы Multi A28u и Multi A40u оказались теми образцами, которые продемонстрировали наивысшее сопротивление выкрашиванию в этом испытании, и что все многослойные образцы показали более высокую стойкость к износу по задней поверхности по сравнению с контрольным образцом Single A1.

Опускание PD

Образцы испытывали на продольную токарную обработку в сухих условиях на материале обрабатываемой заготовки SS2541 (стержень 700×180 мм). Использовали следующие параметры резания:

скорость резания, Vc: 98 или 110 м/мин

подача, fz: 0,7 мм/оборот

глубина резания, ap: 2 мм

время на проход резания: 30 с.

Перед началом испытания резец помещали в зажимное приспособление, и положение режущей кромки на вершине устанавливали на ноль с помощью циферблатного индикатора. После 30 секунд резания измеряли новое положение режущей кромки на вершине с помощью циферблатного индикатора, что дает величину опускания кромки. Изношенные кромки исследовали в световом микроскопе и отмечали степень выкрашивания в сравнении с контрольным образцом A1. Средние результаты по 3 параллельным испытаниям резания на приведены в таблице 6.

Таблица 6.

(98 м/мин)

(110 м/мин)

Был сделан вывод, что образец Multi A6 не прошел этого испытания резанием лучше, чем контрольный образец Single A1, в то время как все другие образцы действительно показали сходные или лучшие результаты.

Хотя изобретение было описано в связи с различными иллюстративными примерами осуществления, следует понимать, что изобретение не следует ограничивать описанными иллюстративными примерами осуществления, а, напротив, предполагается, что оно охватывает различные модификации и эквивалентные компоновки в пределах прилагаемой формулы изобретения. Кроме того, следует понимать, что любые раскрытые форма или вариант осуществления изобретения могут быть включены в любые другие раскрытые, описанные или предложенные форму или вариант осуществления в качестве общего предмета проектного решения. Поэтому изобретение должно ограничиваться только тем объемом, который охватывается прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2019 |

|

RU2769502C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2018 |

|

RU2766635C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ХОГФ-ПОКРЫТИЕМ | 2015 |

|

RU2704949C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С CVD-ПОКРЫТИЕМ | 2017 |

|

RU2736536C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С CVD-ПОКРЫТИЕМ | 2017 |

|

RU2736039C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2018 |

|

RU2758424C2 |

| СНАБЖЕННЫЙ ПОКРЫТИЕМ РЕЖУЩИЙ ИНСТРУМЕНТ | 2018 |

|

RU2760426C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С CVD-ПОКРЫТИЕМ СО СЛОЕМ k-Al2O3 ТЕКСТУРЫ { 0 0 1} | 2017 |

|

RU2669134C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА | 2007 |

|

RU2418882C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2015 |

|

RU2655414C2 |

Изобретение относится к режущему инструменту с покрытием, включающему основу и покрытие, причем покрытие содержит многослойную систему α-Al2O3, состоящую из чередующихся подслоев α-Al2O3 и подслоев TiCO, TiCNO, AlTiCO или AlTiCNO, упомянутая многослойная система α-Al2O3 содержит по меньшей мере 5 подслоев α-Al2O3, полная толщина упомянутой многослойной системы α-Al2O3 составляет 1-15 мкм, период многослойной системы α–Al2O3 составляет 50-900 нм, при этом режущий инструмент с покрытием дополнительно содержит первый слой α-Al2O3, находящийся между основой и многослойной системой α-Al2O3, в непосредственном контакте с многослойной системой α-Al2O3, причем толщина упомянутого слоя α-Al2O3 составляет < 1 мкм, и многослойная система α-Al2O3 проявляет рентгенодифрактограмму в диапазоне углов сканирования θ-2θ 20°-140°, на которой отношение интенсивности дифракционного пика 0012 (площади пика), I(0012), к интенсивностям дифракционного пика 113 (площади пика), I(113), дифракционного пика 116 (площади пика), I(116), и дифракционного пика 024 (площади пика), I(024), составляет I(0012)/I(113) > 1, I(0012)/I(116) > 1 и I(0012)/I(024) > 1. Предлагаемая высокоориентированная многослойная система обеспечивает как высокую стойкость к язвенному износу, так и высокое сопротивление выкрашиванию при пластической деформации режущей кромки. 13 з.п. ф-лы, 13 ил., 6 табл.

1. Режущий инструмент с покрытием, содержащий основу и покрытие, причем покрытие содержит

многослойную систему α-Al2O3, состоящую из чередующихся подслоев α-Al2O3 и подслоев TiCO, TiCNO, AlTiCO или AlTiCNO, причем упомянутая многослойная система α-Al2O3 содержит по меньшей мере 5 подслоев α-Al2O3,

при этом полная толщина упомянутой многослойной системы α-Al2O3 составляет 1-15 мкм,

при этом период многослойной системы α–Al2O3 составляет 50-900 нм,

и при этом режущий инструмент с покрытием дополнительно содержит первый слой α-Al2O3, находящийся между основой и многослойной системой α-Al2O3, в непосредственном контакте с многослойной системой α-Al2O3, причем толщина упомянутого слоя α-Al2O3 составляет < 1 мкм,

отличающийся тем, что

многослойная система α-Al2O3 проявляет рентгенодифрактограмму в диапазоне углов сканирования θ-2θ 20°-140°, на которой отношение интенсивности дифракционного пика 0012 (площади пика), I(0012), к интенсивностям дифракционного пика 113 (площади пика), I(113), дифракционного пика 116 (площади пика), I(116), и дифракционного пика 024 (площади пика), I(024), составляет

I(0012)/I(113) > 1, I(0012)/I(116) > 1 и I(0012)/I(024) > 1.

2. Режущий инструмент с покрытием по п. 1, причем отношение интенсивности дифракционного пика 0114 (площади пика), I(0114), к интенсивности дифракционного пика 0012 (площади пика), I(0012), составляет I(0114)/I(0012) < 2.

3. Режущий инструмент с покрытием по любому из пунктов 1 или 2, причем отношение интенсивности дифракционного пика 110 (площади пика), I(110), к интенсивностям дифракционного пика 113 (площади пика), I(113), и дифракционного пика 024 (площади пика), I(024), таково, что

I(110) > каждой из I(113) и I(024).

4. Режущий инструмент с покрытием по любому из предыдущих пунктов, причем отношение интенсивности дифракционного пика 0012 (площади пика), I(0012), к интенсивности дифракционного пика 110 (площади пика), I(110), таково, что

I(0012) > I(110).

5. Режущий инструмент с покрытием по любому из предыдущих пунктов, причем подслой TiCO, TiCNO, AlTiCO или AlTiCNO содержит выступы, при этом упомянутые выступы являются кристаллическими.

6. Режущий инструмент с покрытием по п. 5, причем упомянутые выступы содержат по меньшей мере одну двойниковую границу, предпочтительно выступы делят между собой плоскость (111) и проходят в ее направлении <211>.

7. Режущий инструмент с покрытием по любому из пунктов 5 или 6, причем длина упомянутых выступов в направлении их протяженности составляет 10-100 нм.

8. Режущий инструмент с покрытием по любому из пунктов 5-7, причем высота упомянутых выступов, измеренная в направлении, перпендикулярном нормали к поверхности основы, составляет меньше периода многослойной системы, предпочтительно менее 80% периода многослойной системы.

9. Режущий инструмент с покрытием по любому из предыдущих пунктов, причем средняя толщина упомянутого подслоя α-Al2O3 составляет 40-800 нм.

10. Режущий инструмент с покрытием по любому из предыдущих пунктов, причем режущий инструмент с покрытием дополнительно содержит по меньшей мере один слой TiC, TiN, TiAlN или TiCN, находящийся между основой и первым слоем α-Al2O3, предпочтительно слой TiCN.

11. Режущий инструмент с покрытием по п. 10, причем толщина слоя TiC, TiN, TiAlN или TiCN составляет 2-15 мкм.

12. Режущий инструмент с покрытием по любому из предыдущих пунктов, причем верхним слоем покрытия является слой α-Al2O3.

13. Режущий инструмент с покрытием по любому из предыдущих пунктов, причем основа выполнена из цементированного карбида, металлокерамики, керамики, быстрорежущей стали или cBN.

14. Режущий инструмент с покрытием по любому из предыдущих пунктов, причем основа выполнена из цементированного карбида, содержащего 3-14 мас.% Co и более 50 мас.% WC.

| US 2008240876 A1, 02.10.2008 | |||

| РЕЖУЩАЯ ВСТАВКА СО СТРУКТУРОЙ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ С ИНДИКАЦИЕЙ ИСТИРАНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2469819C2 |

| Зубофрезерный станок | 1973 |

|

SU586969A1 |

| US 4746563 A, 24.05.1988 | |||

| US 2016136786 A1, 19.05.2016 | |||

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ОЧИСТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2014 |

|

RU2570510C2 |

Авторы

Даты

2022-03-15—Публикация

2018-06-05—Подача