Изобретение относится к способам и устройствам, специально предназначенным для изготовления или обработки микроструктурных устройств или систем, и может быть использовано для соединения стеклянных пластин (в том числе с микроструктурированными поверхностями) под действием давления и температуры. Изобретение может быть использовано при изготовлении устройств и приборов для аналитической химии, микрохроматографии, медицины, химической промышленности и т.д.

Известен способ и устройство для герметизации вакуумного стекла (Патент RU 2555724 от 10.07.2015. Авторы: ШИ Цзяньбо, ВАН Чжаншэн, ПАН Шитао, ЧЖАО Янь, ЛИ Яньбин). Данное изобретение раскрывает способ герметизации вакуумного стекла и герметизирующее устройство, использующее этот способ. Герметизирующее устройство включает нижнюю пластину, кольцевую боковую стенку, покрывающую пластину, пластину перегородки и нагревательное устройство. Нижний конец кольцевой боковой стенки расположен на нижней пластине и герметично соединен с нижней пластиной. Покрывающая пластина герметично установлена на верхний конец кольцевой боковой стенки, пластина перегородки расположена на средней части по высоте кольцевой боковой стенки. После герметичного соединения периметра пластины перегородки с внутренней поверхностью кольцевой боковой стенки пластина перегородки делит пространство, ограниченное нижней пластиной, кольцевой боковой стенкой и покрывающей пластиной, на первое замкнутое пространство и второе замкнутое пространство.

Недостатками данного изобретения является то, что в процессе реализации предложенного способа применяются энергозатратные и дорогостоящие вакуумные технологии. Кроме того, предложенное в рамках изобретения устройство для герметизации вакуумного стекла в процессе реализации соединения пластин герметично крепится к самим пластинам, что предполагает дополнительные энергозатраты. Кроме того, область применения данного способа герметизации ограничивается вакуумным стеклом.

Известен способ производства многослойного стекла (Патент № RU 2014101485 A от 27.07.2015. Авторы: Ютака КИТАДЗИМА). Предложенный способ изготовления многослойного стекла, включающего в себя множество стеклянных пластин, в котором по меньшей мере две стеклянные пластины среди стеклянных пластин имеют различные толщины пластин, заключается в помещении множества стеклянных пластин, наложенных друг на друга через разделительный состав, на кольцеобразную форму и нагревание стеклянных пластин до температуры, близкой к точке размягчения, для придания стеклянным пластинам криволинейной формы; ламинирование изогнутых стеклянных пластин с промежуточным слоем, расположенным между смежными стеклянными пластинами; соединение прессованием стеклянных пластин и промежуточного слоя для формирования многослойного стекла; причем самая тонкая стеклянная пластина имеет толщину пластины меньше чем 1,6 мм, а разность в толщине пластины между самой тонкой стеклянной пластиной и самой толстой стеклянной пластиной среди стеклянных пластин составляет по меньшей мере 0,5 мм; формование выполняют со стеклянными пластинами, помещенными на кольцеобразную форму таким образом, что более тонкая стеклянная пластина располагается в более низком положении.

В качестве основного недостатка данного способа можно отметить невозможность контроля толщины диффузионного слоя при термическом склеивании двух или более стеклянных пластин. Кроме того, использование данного способа не позволяет обеспечить сохранение геометрии микроструктур в соединяемых стеклянных пластинах.

В изобретении на способ получения микрохроматографических колонок на плоских пластинах (Патент № RU 2540231 от 10,03,2015. Авторы: Игорь Артемьевич Платонов, Юрий Иванович Арутюнов, Олег Николаевич Голубев, Наталья Викторовна Никитченко, Владимир Игоревич Платонов) герметизация полученных на первой стеклянной пластине каналов для микрохроматографических колонок проводилась методом термического связывания (склеивания) со второй стеклянной пластиной через пленку из полиметилметакрилата марки ТОСП при температуре 110-130°С под вакуумом.

Однако, такой метод позволяет получить степень герметизации стеклянных пластин, достаточную лишь для узкого спектра применений. Кроме того, для его реализации также используются энергозатратные и дорогостоящие вакуумные технологии.

Таким образом, основными недостатками существующих способов соединения стеклянных пластин под действием температуры являются техническая сложность, энергозатратность и экономическая невыгодность технологических процессов применяемых для их реализации, недостаточность контроля толщины диффузионного слоя и невозможность сохранения геометрии микроструктур в соединяемых стеклянных пластинах.

Задачей изобретения является создание способа термического соединения двух или более стеклянных пластин, с пониженными требованиями к плоскостности поверхности по сравнению с известными методами и сохранением основных геометрических параметров функциональных микроструктур на поверхности пластин.

Решение поставленной задачи реализуется за счет использования устройства, создающего распределенную механическую нагрузку, обеспечивающую создание равномерного давления вдоль всей площади поверхности соединяемых пластин. Также использование предложенного способа позволяет с высокой точностью контролировать оказываемое на поверхность пластин давление, что позволяет избежать деформации функциональных микроструктур, но при этом обеспечить эффективное устранение отклонений поверхности пластин от плоскостности на макроуровне.

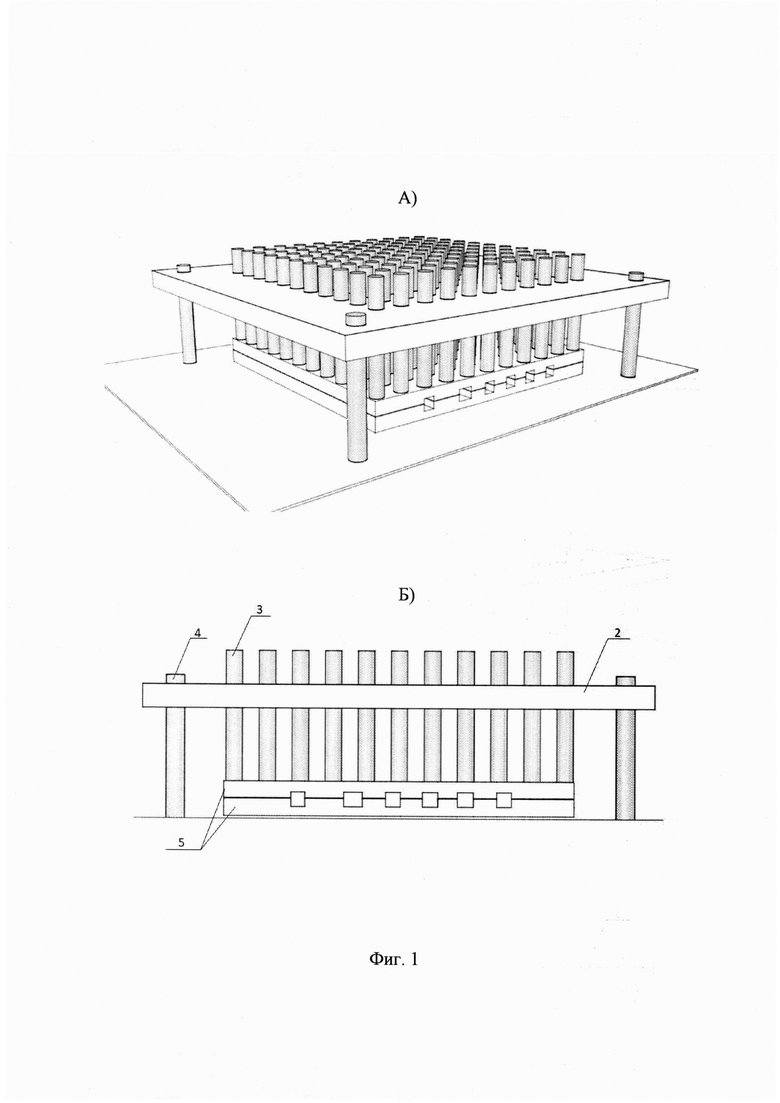

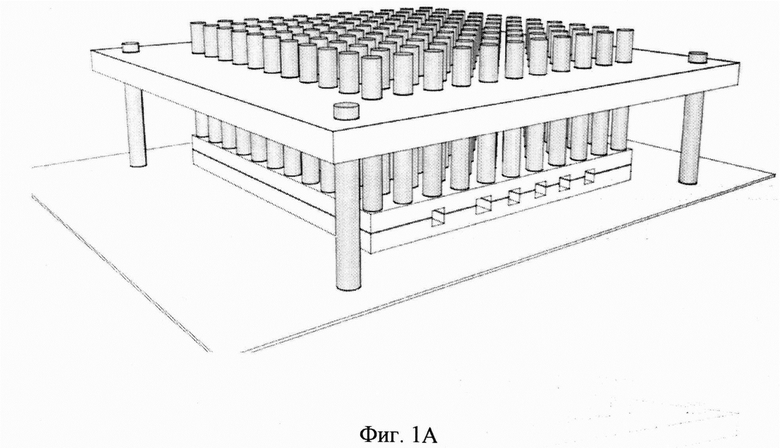

При решении поставленной задачи за счет использования системы распределения механической нагрузки 1, состоящей из металлической платформы 2 с равномерно распределенными по плоскости, вертикально установленными металлическими стержнями 3 (при этом, схема распределения стержней по плоскости определяется требованиями конкретного технологического процесса), установленной на металлических опорах 4 с резьбой, предназначенных для регулировки высоты, создается технический результат, который заключается в:

- создании герметичного соединения между стеклянными пластинами с реализованными на их поверхности функциональными микроструктурами;

- компенсации неравномерности толщин соединяемых пластин и отклонений от плоскостности их поверхностей;

- сохранении геометрии функциональных микроструктур в соединяемых пластинах;

- уменьшении количества дефектов герметизации, связанных с отклонением от плоскостности.

Изобретение поясняется следующими чертежами.

На фиг. 1 изображен рисунок системы для распределения механической нагрузки на поверхности соединяемых пластин: А) изометрия; Б) вид спереди.

На фиг. 2 представлена общая схема реализации способа герметизации изделий микросистемной техники на стеклянных подложках.

На фиг. 3 представлена схема, поясняющая физический принцип работы системы для распределения механической нагрузки на поверхности соединяемых пластин: А) до температурного воздействия; Б) после температурного воздействия.

Термическое соединение стеклянных пластин с использованием распределенной механической нагрузки происходит следующим образом.

1. На первом, подготовительном этапе производится очистка стеклянных пластин 5 от механических и химических загрязнений, а также их обезжиривание.

2. Далее производится соединение и совмещение стеклянных пластин 5 в условиях чистого помещения или ламинарного бокса.

3. Подготовка системы, создающей распределенную механическую нагрузку: устанавливаются металлические стержни 3 определенной высоты, определяющей давление на соединяемые стеклянные пластины и зависящей от их физико-химических свойств.

4. Далее на верхнюю поверхность соединяемых пластин устанавливается система распределенной механической нагрузки 1, сконфигурированная на предыдущем шаге (п.З).

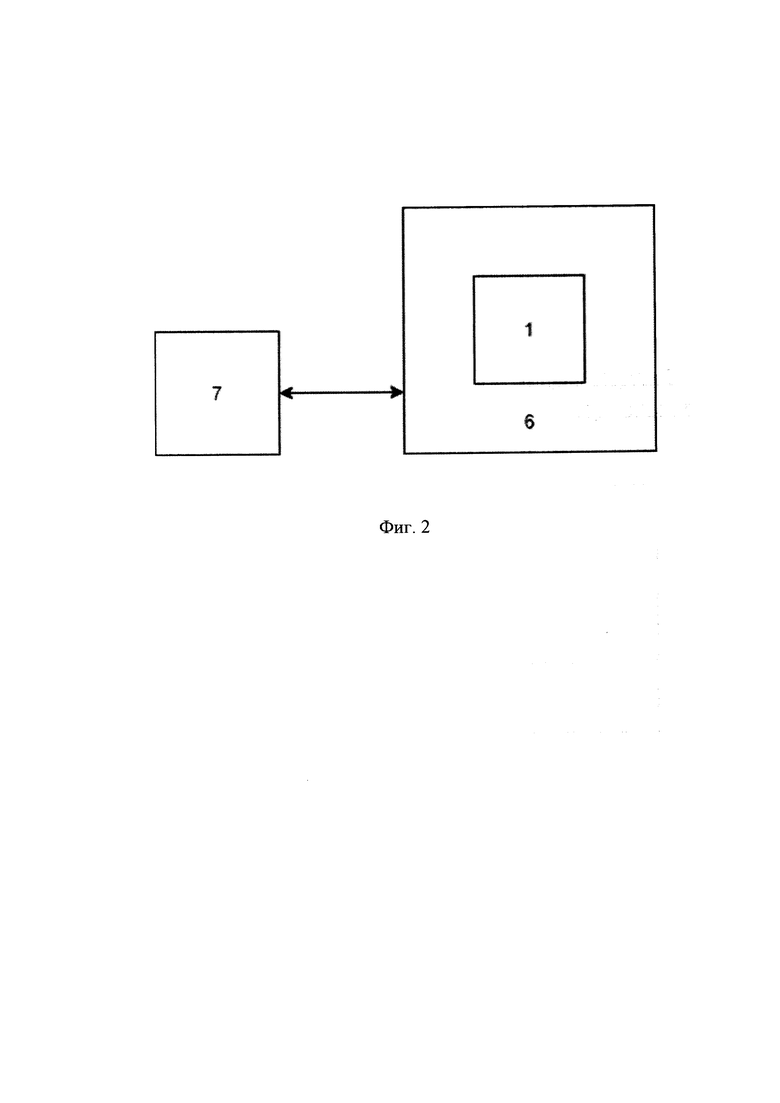

6. Настройка печи 6: установка параметров режимов нагрева, поддержания температуры и охлаждения с помощью устройства управления 7 печью исходя из физико-химических свойств соединяемых стеклянных пластин 5.

7. После чего производится запуск и контроль процесса термического соединения стеклянных пластин 5 под действием распределенной механической нагрузки.

В результате вышеперечисленных операций создается герметичное соединение двух или более стеклянных пластин 5, с сохранением основных геометрических параметров микроструктуры 8 на поверхности стеклянных пластин и с компенсацией изначально имевшихся отклонений от плоскостности рабочей поверхности пластин. Соединенные таким образом пластины с заранее созданной микроструктурой в дальнейшем могут быть использованы в качестве различных устройств и приборов для аналитической химии, микрохроматографии, медицины, химической промышленности и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАНАРНАЯ ГАЗОХРОМАТОГРАФИЧЕСКАЯ КОЛОНКА С ПИЛЛАРАМИ КАПЛЕВИДНОГО ПРОФИЛЯ СЕЧЕНИЯ | 2023 |

|

RU2818140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОЖИДКОТВЕРДОФАЗНЫХ МИКРОХРОМАТОГРАФИЧЕСКИХ КОЛОНОК НА КРЕМНИЕВЫХ ПЛАСТИНАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2540067C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОХРОМАТОГРАФИЧЕСКИХ КОЛОНОК НА ПЛОСКИХ ПЛАСТИНАХ | 2013 |

|

RU2540231C1 |

| Многоцелевой планарный микрохроматограф | 2015 |

|

RU2615053C1 |

| Микрохроматограф с бинарными колонками на плоскости | 2018 |

|

RU2691666C1 |

| ГАЗОВЫЙ МИКРОХРОМАТОГРАФ ДЛЯ АНАЛИЗА ОРГАНИЧЕСКИХ И НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2014 |

|

RU2571451C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ВАКУУМНОГО СТЕКЛА | 2011 |

|

RU2555724C1 |

| СЧЕТНАЯ СЕТКА В ОБЪЕМЕ СТЕКЛЯННОЙ ПОДЛОЖКИ ДЛЯ АНАЛИЗА БИОЛОГИЧЕСКИХ МИКРООБЪЕКТОВ | 2019 |

|

RU2717684C1 |

| СПОСОБ СОСТАВНОЙ ГЕРМЕТИЗАЦИИ ДЛЯ ВАКУУМНОГО СТЕКЛА | 2010 |

|

RU2520973C2 |

| ВАКУУМНОЕ СТЕКЛО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2733258C1 |

Изобретение относится к способу, предназначенному для изготовления или обработки микроструктурных устройств или систем, и может быть использовано для соединения стеклянных пластин с микроструктурированными поверхностями под действием давления и температуры. Технический результат - создание способа термического соединения стеклянных пластин с пониженными требованиями к плоскостности поверхности и сохранением основных геометрических параметров функциональных микроструктур на поверхности пластин. Способ термического соединения стеклянных пластин с микроструктурами на одной из их поверхностей, в котором пластины очищают от загрязнений, соединяют и совмещают их. Затем на поверхность пластин устанавливают устройство, создающее распределенную механическую нагрузку вдоль всей площади поверхности соединяемых пластин, состоящее из металлической платформы с равномерно распределенными по плоскости вертикально установленными металлическими стержнями, установленной на металлических опорах с резьбой для регулировки высоты. После этого производят запуск и контроль процесса термического соединения стеклянных пластин в печи под действием распределенной механической нагрузки. 3 ил.

Способ термического соединения стеклянных пластин с микроструктурами на одной из их поверхностей, заключающийся в том, что пластины очищают от загрязнений, соединяют и совмещают их, затем на поверхность пластин устанавливают устройство, создающее распределенную механическую нагрузку вдоль всей площади поверхности соединяемых пластин, состоящее из металлической платформы с равномерно распределенными по плоскости вертикально установленными металлическими стержнями, установленной на металлических опорах с резьбой для регулировки высоты, после этого производят запуск и контроль процесса термического соединения стеклянных пластин в печи под действием распределенной механической нагрузки.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ВАКУУМНОГО СТЕКЛА | 2011 |

|

RU2555724C1 |

| Способ получения многослойного изделия | 1975 |

|

SU601234A1 |

| JP 5951247 B2, 13.07.2016 | |||

| JP 2003168362 A, 13.06.2003 | |||

| CN 201626916 U, 10.11.2010. | |||

Авторы

Даты

2022-03-16—Публикация

2020-12-02—Подача