Изобретение относится к мембранной технологии, а именно к способу получения полиуретановой композиции для изготовления паропроницаемой мембраны и в дальнейшем может быть использовано в качестве диффузионного, водонепроницаемого слоя в спортивной одежде.

С развитием мембранной технологии полимерные мембранные материалы нашли широкое применение в текстильной промышленности в качестве водонепроницаемого, паропроницаемого слоя в верхней одежде различного назначения, палатках, обуви и перчатках. В настоящее время наиболее перспективным классом полимеров для ламинирования текстильных материалов являются полиуретаны, поскольку они обладают высокой паропроницаемостью, отличными физико-механическими характеристиками и стойкостью к воздействию сред различной природы. Большое внимание ученых в последнее время приковано к созданию полиуретановых композиций на основе водных дисперсий или расплавов без использования растворителей, с целью минимизации выбросов токсичных сточных вод в окружающую среду и достижения высокого коэффициента паропроницаемости.

Коэффициент паропроницаемости (WVP) является мерой эффективности паропроницаемых мембран и определяет массу паров воды, проходящих через определенную площадь поверхности мембраны за единицу времени. Коэффициент паропроницаемости мембран традиционно исследуют методом ASTM Е 96-80 В и измеряют в г/м2×24 ч.

Влагопоглощение - свойство паропроницаемых мембран впитывать и удерживать в себе воду. При поглощении большого количества воды мембраны размягчаются, теряют свою механическую прочность и уменьшается адгезия к текстильным материалам. Поэтому чем меньше значение влагопоглощения, тем дольше прослужит мембранный материал. Влагопоглощение измеряют весовым методом согласно ГОСТ 22900-78 и выражают в процентах по массе.

Известен способ получения полиуретановой композиции для изготовления паропроницаемой мембраны путем взаимодействия полиольной составляющей политетраметиленгликоля с молекулярной массой 2900 или поликапролактондиола с молекулярной массой 3000 или полипропиленгликоля с молекулярной массой 3000, ароматического изоцианата - 4,4 - дифенилметандиизоцианата и полиоксиэтиленгликоля с молекулярной массой 3400. Затем в реакционную массу добавляют 50 мл N,N-диметилформамида и взаимодействие ведут при 80°С в течение 2-х часов. На втором этапе в реактор добавляют раствор 1,4-бутандиола в N,N-диметилформамиде и процесс ведут при температуре 80°С в течение 2-х часов. При необходимости реакционную смесь разбавляют N,N-диметилформамидом для уменьшения вязкости системы.

Из полученной композиции изготавливают паропроницаемую мембрану толщиной 90 мкм, путем отлива полиуретановой композиции на стальную пластину с тефлоновым покрытием. Далее полимерную мембрану отверждают в течение 12 часов при 60°С с последующей сушкой в вакуумной печи в течение 12 часов при 80°С. Затем тефлоновые пластины вынимали из вакуумной печи и выдерживают при комнатной температуре в течение 2-х часов для отделения полимерных мембран от тефлоновой подложки.

При температуре 25°С коэффициент паропроницаемости мембраны составляет 600 г/м2×24 ч, а при 45°С - 1450 г/м2×24 ч, см. S. Mondal, J. L. Ни, Z. Yong // Free volume and water vapor permeability of dense segmented polyurethane membrane / Journal of Membrane Science, Vol. 280, No 1-2, pp. 427-432.

Недостатками известного способа получения полиуретановой композиции для изготовления паропроницаемой мембраны является многостадийность процесса, что приводит к большим энерго- и ресурсозатратам, изготовленная из полученной композиции паропроницаемая мембрана обладает низким коэффициентом паропроницаемости, к тому же для получения паропроницаемой мембраны используется токсичный растворитель.

Известен способ получения полиуретановой композиции для изготовления паропроницаемой мембраны в две стадии. На первой стадии осуществляют загрузку полиольного компонента, в качестве которого берут политетрагидрофуран с молекулярной массой 1000,2000 или поликапролактондиол с молекулярной массой 2000 и ароматический изоционат - изофорондиизоцианат, которые загружают в четырехгорлую круглодонную колбу объемом 250 мл, оснащенную механической мешалкой и входом для азота. Полученную реакционную массу нагревают в среде азота до температуры 80°С при постоянном перемешивании 300 об/мин в течение 1 часа. Затем добавляют диметилпропионовую кислоту и процесс ведут при 95°С в течение 70 мин. На второй стадии полученную реакционную массу диспергируют при интенсивном перемешивании в деионизированной воде, содержащей триэтиламин, при 28°С и далее добавляют 1,4-бутандиол. Взаимодействие ведут в течение 70 мин при 500 об/мин, а в завершение процесса вводят метанол.

Из полученной композиции в виде дисперсии изготавливают паропроницаемую мембрану путем литья в тефлоновую форму с последующем отверждением при комнатной температуре в течение 24-х часов и сушкой при 60°С в течение одной ночи.

При температуре 25°С коэффициент паропроницаемости мембраны составляет 430 г/м2×24 ч, а влагопоглощение 7,5%. При 50°С коэффициент паропроницаемости мембраны составляет 1600 г/м2×24 ч, а влагопоглощение 17,3%, см. A. Morel, F. Salau, G. Bedek, D. Dupont, S. Giraud // Water vapor permeability of thermosensitive polyurethane films obtained from isophorone diisocyanate and polyester or polyether polyol / Journal of Materials Science, Vol. 52, No. 2, pp. 1014-1027.

Недостатками известного способа получения полиуретановой композиции для изготовления паропроницаемой мембраны является многостадийность процесса, что приводит к большим энерго- и ресурсозатратам, изготовленная из полученной композиции паропроницаемая мембрана обладает низким коэффициентом паропроницаемости.

Наиболее близким по технической сущности является способ получения полиуретановой композиции для изготовления паропроницаемой мембраны путем взаимодействия полиола - полиоксиэтиленгликоля с молекулярной массой 400 и ортофосфорной кислоты с последующим перемешиванием в течение 2-х минут, в реакционную массу добавляют триэтаноламин и процесс ведут при постоянном перемешивании, при температуре 80±2°С и остаточном давлении 0,7 кПа в течение 2-х часов, затем вводят ароматический изоцианат - 4,4 - дифенилметандиизонианат и перемешивают в течение 5 минут при комнатной температуре, при следующем соотношении компонентов, мас. ч.:

Из полученной композиции изготавливают паропроницаемую мембрану путем распределения ракельным ножом по инертной поверхности (стекло, керамика) и отверждают при комнатной температуре в течение 24-х часов с последующей сушкой при 100°С в течение 10 минут.

При температуре 22°С коэффициент паропроницаемости мембраны составляет 664 г/м2×24 ч, а влагопоглощение 9,4%. При 40°С коэффициент паропроницаемости мембраны составляет 3091 г/м2×24 ч, а влагопоглощение 18,2%, см. I. М. Davletbaeva, О. О. Sazonov, I. N. Zakirov, A. M. Gumerov, A. V. Klinov, A. R. Fazlyev, A. V. Malygin // Organophosphorus Polyurethane Ionomers as Water Vapor Permeable and Pervaporation Membranes // Polymers, Vol. 13, No 9, pp. 1442.

Известный способ получения полиуретановой композиции не позволяет изготовить паропроницаемую мембрану с высоким коэффициентом паропроницаемости.

Технической проблемой является разработка способа получения полиуретановой композиции для изготовления паропроницаемой мембраны с высоким коэффициентом паропроницаемости.

Техническая проблема увеличения коэффициента паропроницаемости мембраны решается способом получения полиуретановой композиции для изготовления паропроницаемой мембраны путем взаимодействия полиоксиэтиленгликоля с молекулярной массой 400, орто-фосфорной кислоты и триэтаноламина, процесс ведут при перемешивании, температуре 80±2°С и остаточном давлении 0,7 кПа в течение 2-х часов, с последующим взаимодействием реакционной массы с ароматическим полиизоцианатом на основе 4,4 - дифенилметандиизоцианата, согласно изобретению перед взаимодействием реакционной массы с ароматическим полиизоцианатом на основе 4,4 - дифенилметандиизоцианата в реакционную массу вводят хлорид меди (II) и растворяют его в реакционной массе при температуре 85-90°С, при следующем соотношении компонентов, мас. ч.:

Решение технической задачи позволяет изготовить из полученной композиции паропроницаемую мембрану с коэффициентом паропроницаемости превосходящим на 766 г/м2×24 ч при сохранении на том же уровне влагопоглощения.

Характеристика веществ, используемых в заявленном способе получения полиуретановой композиции для изготовления паропроницаемой мембраны:

- полиоксиэтиленгликоль с молекулярной массой 400 производство ОАО «Нижнекамскнефтехим», Россия;

- орто-фосфорная кислота по ГОСТ 6552-80;

- триэтаноламин, производство ПАО «Казаньоргсинтез», Россия ТУ 2423-168-00203335-2007;

- полиизоцианат на основе 4,4'-дифенилметандиизоцианата марки Wannate РМ-200, производство Wanhua-Borsodchem, Китай;

- хлорид меди (II) - CuCl2⋅H2O, ГОСТ 4167-74

Полиуретановую композицию для изготовления паропроницаемой мембраны осуществляют путем взаимодействия полиоксиэтиленгликоля с молекулярной массой 400, орто-фосфорной кислоты и триэтаноламина, процесс ведут при перемешивании, температуре 80±2°С и остаточном давлении 0,7 кПа в течение 2-х часов, затем в реакционную массу добавляют хлорид меди (II) и растворяют его в реакционной массе при температуре 85-90°С, после чего в реакционную массу вводят ароматический изоцианат на основе 4,4 - дифенилметандиизоцианата, при следующем соотношении компонентов, мас. ч.:

Из полученной композиции изготавливают паропроницаемую мембрану путем распределения ракельным ножом по инертной поверхности (стекло, керамика) и отверждают при комнатной температуре в течение 48 часов, с образованием паропроницаемых мембран с толщиной 80 мкм.

Изобретение иллюстрируется следующими примерами конкретного выполнения:

Пример 1

Полиуретановая композиция для изготовления паропроницаемой мембраны осуществляют путем взаимодействия полиоксиэтиленгликоля с молекулярной массой 400, орто-фосфорной кислоты и триэтаноламина, процесс ведут при перемешивании, температуре 80±2°С и остаточном давлении 0,7 кПа в течение 2-х часов, затем в реакционную массу добавляют хлорид меди (II) и растворяют его в реакционной массе при температуре в пределах 85-90°С, после чего в реакционную массу вводят ароматический изоцианат на основе 4,4 - дифенилметандиизоцианата, при следующем соотношении компонентов, мас. ч.:

Из полученной композиции изготавливают паропроницаемую мембрану путем распределения ракельным ножом по инертной поверхности (стекло, керамика) и отверждают при комнатной температуре в течение 48 часов, с образованием паропроницаемых мембран с толщиной 80 мкм.

При температуре 22°С коэффициент паропроницаемости мембраны составляет 697 г/м2×24 ч, а влагопоглощение 9,3%. При температуре 40°С коэффициент паропроницаемости мембраны составляет 3245 г/м2×24 ч, а влагопоглощение 18,1%.

Пример 2 аналогичен примеру 1, при этом:

Полиуретановая композициия для изготовления паропроницаемой паропроницаемой мембраны получена при следующем соотношении компонентов, мас. ч.:

При температуре 22°С коэффициент паропроницаемости мембраны составляет 739 г/м2×24 ч, а влагопоглощение 9,2%. При температуре 40°С коэффициент паропроницаемости мембраны составляет 3443 г/м2×24 ч, а влагопоглощение 17,9%.

Пример 3 аналогичен примеру 1, при этом:

Полиуретановая композициия для изготовления паропроницаемой мембраны получена при следующем соотношении компонентов, мас. ч.:

При температуре 22°С коэффициент паропроницаемости мембраны составляет 748 г/м2×24 ч, а влагопоглощение 9,2%. При температуре 40°С коэффициент паропроницаемости мембраны составляет 3485 г/м2×24 ч, а влагопоглощение 17,9%.

Пример 4 аналогичен примеру 1, при этом:

Полиуретановая композиция для изготовления паропроницаемой мембраны получена при следующем соотношении компонентов, мас. ч.:

При температуре 22°С коэффициент паропроницаемости мембраны составляет 773 г/м2×24 ч, а влагопоглощение 9%. При температуре 40°С коэффициент паропроницаемости мембраны составляет 3603 г/м2×24 ч, а влагопоглощение 17,6%.

Пример 5 аналогичен примеру 1, при этом:

Полиуретановая композициия для изготовления паропроницаемой мембраны получена при следующем соотношении компонентов, мас. ч.:

При температуре 22°С коэффициент паропроницаемости мембраны составляет 769 г/м2×24 ч, а влагопоглощение 9,1%. При температуре 40°С коэффициент паропроницаемости мембраны составляет 3582 г/м2×24 ч, а влагопоглощение 17,7%.

Пример 6 аналогичен примеру 1, при этом:

Полиуретановая композициия для изготовления паропроницаемой мембраны получена при следующем соотношении компонентов, мас. ч.:

При температуре 22°С коэффициент паропроницаемости мембраны составляет 799 г/м2×24 ч, а влагопоглощение 8,9%. При температуре 40°С коэффициент паропроницаемости мембраны составляет 3722 г/м2×24 ч, а влагопоглощение 17,3%.

Пример 7 аналогичен примеру 1, при этом:

Полиуретановая композиция для изготовления паропроницаемой мембраны получена при следующем соотношении компонентов, мас. ч.:

При температуре 22°С коэффициент паропроницаемости мембраны составляет 816 г/м2×24 ч, а влагопоглощение 8,5%. При температуре 40°С коэффициент паропроницаемости мембраны составляет 3802 г/м2×24 ч, а влагопоглощение 16,5%.

Пример 8 аналогичен примеру 1, при этом:

Полиуретановая композициия для изготовления паропроницаемой мембраны получена при следующем соотношении компонентов, мас. ч.:

При температуре 22°С коэффициент паропроницаемости мембраны составляет 828 г/м2×24 ч, а влагопоглощение 8,7%. При температуре 40°С коэффициент паропроницаемости мембраны составляет 3857 г/м2×24 ч, а влагопоглощение 16,8%.

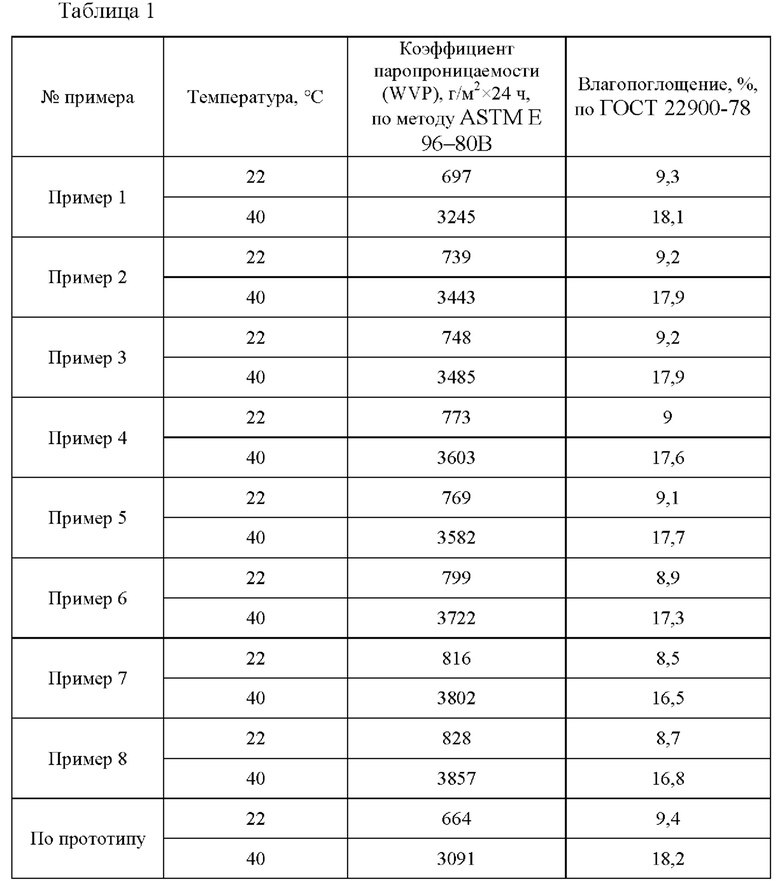

Данные по примерам конкретного выполнения - коэффициент паропроницаемости и влагопоглощение сведены в таблицу 1

Как видно из примеров конкретного выполнения, заявленный способ получения полиуретановой композиции, из которой изготовленная паропроницаемая мембрана, при 22°С обладает коэффициентом паропроницаемости превосходящим на 164 г/м2×24 ч, а при 40°С обладает коэффициентом паропроницаемости превосходящим на 766 г/м2×24 ч коэффициент паропроницаемости по прототипу при сохранении на том же уровне влагопоглощения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полиуретановая композиция для покрытий | 2021 |

|

RU2773027C1 |

| Асимметричная полимерная первапорационная мембрана | 2020 |

|

RU2750714C1 |

| Полиуретановая композиция для защитных покрытий | 2020 |

|

RU2737743C1 |

| Полиуретановая защитная композиция | 2018 |

|

RU2690116C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛОКСАНУРЕТАНА | 2010 |

|

RU2463316C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ МЕМБРАНЫ И СЛОИСТЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 1998 |

|

RU2167702C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2010 |

|

RU2525240C2 |

| Способ получения стабильного при хранении жидкого полиизоцианата | 1977 |

|

SU685159A3 |

| ПОЛИУРЕТАНОВАЯ ЗАЩИТНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2626358C1 |

| ПОЛИУРЕТАНОВЫЕ И ПОЛИИЗОЦИАНУРАТНЫЕ ПЕНЫ С УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ ЗАТВЕРДЕВАНИЯ И ОГНЕСТОЙКОСТИ | 2010 |

|

RU2653540C2 |

Настоящее изобретение относится к способу получения полиуретановой композиции для изготовления паропроницаемой мембраны. Способ осуществляют путем взаимодействия полиоксиэтиленгликоля с молекулярной массой 400, орто-фосфорной кислоты и триэтаноламина при перемешивании при температуре 80±2°С и остаточном давлении 0,7 кПа в течение 2-х часов, далее осуществляют введение хлорида меди (II) и растворение его в реакционной массе при температуре в пределах 85-90°С, после растворения хлорида меди (II) ведут взаимодействие реакционной массы с ароматическим полиизоцианатом на основе 4,4–дифенилметандиизоцианата. Соотношение компонентов реакционной смеси следующее, мас. ч.: полиоксиэтиленгликоль с молекулярной массой 400, 100, ортофосфорная кислота 12-20, триэтаноламин 5-8, 4,4'-дифенилметандиизоцианат 90-100, хлорид меди (II) 0,01-0,15. Изобретение позволяет изготовить из полученной полиуретановой композиции паропроницаемую мембрану с высоким коэффициентом паропроницаемости. 1 табл., 8 пр.

Способ получения полиуретановой композиции для изготовления паропроницаемой мембраны путем взаимодействия полиоксиэтиленгликоля с молекулярной массой 400, орто-фосфорной кислоты и триэтаноламина, процесс ведут при перемешивании, температуре 80±2°С и остаточном давлении 0,7 кПа в течение 2-х часов, с последующим взаимодействием реакционной массы с ароматическим полиизоцианатом на основе 4,4-дифенилметандиизоцианата, отличающийся тем, что перед взаимодействием реакционной массы с ароматическим полиизоцианатом на основе 4,4-дифенилметандиизоцианата в реакционную массу вводят хлорид меди (II) и растворяют его в реакционной массе при температуре 85-90°С, при следующем соотношении компонентов, мас.ч.:

| ILSIA M | |||

| DAVLETBAEVA, OLEG O | |||

| SAZONOV, ILYAS N | |||

| ZAKIROV, ASKHAT M | |||

| GUMEROV, ALEXANDER V | |||

| KLINOV, AZAT R | |||

| FAZLYEV AND ALEXANDER V | |||

| MALYGIN "ORGANOPHOSPHORUS POLYURETHANE IONOMERS AS WATER VAPOR PREMEABLE AND PERVAPORATION MEMBRANES", POLYMERS, Т.13, 1442, 2021, С | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU 2018139473 A, 13.05.2000 | |||

| МЕТАЛЛИЧЕСКАЯ НАБИВКА ДЛЯ САЛЬНИКОВ | 1925 |

|

SU1093A1 |

Авторы

Даты

2022-03-16—Публикация

2021-06-21—Подача