Область изобретения

[0001]

Настоящее изобретение относится к гильзе цилиндра и, конкретнее, к гильзе цилиндра для литья с закладными элементами для отливки блока цилиндров, предназначенной для формирования внутренней стенки цилиндра.

Предпосылки к созданию изобретения

[0002]

При изготовлении блока цилиндров для автомобильного двигателя на внутренней периферии цилиндра размещают гильзу. Примеры способа изготовления блока цилиндров, в котором расположена гильза цилиндра (далее - гильза), включают способ, при котором гильзу заранее устанавливают в литейную форму для блока цилиндров, заливают в литейную форму литейный материал, и наружную периферию гильзы обволакивают литейным материалом.

[0003]

Как таковая, гильза, которую заранее устанавливают в литейную форму при изготовлении блока цилиндров, содержит множество выступов на внешней периферии гильзы для повышения прочности соединения с блоком цилиндров, известна (см., например, патентные документы 1 и 2).

[0004]

Что касается множества выступов на внешней периферии гильзы, то известна технология повышения прочности соединения и адгезии с блоком цилиндров за счет выступов сжатой формы (см., например, патентный документ 3).

Список источников

[0005]

Патентный документ 1: Не прошедшая экспертизу заявка на патент Японии № 2005-194983.

Патентный документ 2: Не прошедшая экспертизу заявка на патент Японии № 2009-264347.

Патентный документ 3: Патент 6340148

Сущность изобретения

Техническая задача

[0006]

Как описано выше, предпринимались попытки повысить прочность соединения между гильзой и блоком цилиндров за счет выступов на внешней периферии основы гильзы и обеспечения сжатой формы выступов.

С другой стороны, при изготовлении блока цилиндров литейный материал заливают в литейную форму блока цилиндров, в которой расположена гильза, и периферию гильзы обволакивают литейным материалом. В таких случаях литейный материал, залитый в литейную форму, иногда недостаточно распределяется по площади от выступа к выступу на внешней периферии основы гильзы. Такое явление, в частности, проявляется, когда выполняют литье без давления или литье с низким давлением в постоянную литейную форму, и даже при литье под высоким давлением в постоянную литейную форму, такое явление иногда наблюдается в областях, куда расплавленному металлу трудно затечь, например, между цилиндрами. В результате стало понятно, что прочность соединения в некоторых случая являлась недостаточной из-за формирования пустот на соединительном участке между внешней периферией гильзы и блоком цилиндров. Термин "основа гильзы" здесь означает участок основного тела гильзы, имеющий приблизительно цилиндрическую форму, который является гильзой цилиндра без выступов.

Задачей настоящего изобретения является создание гильзы цилиндра для литья с закладными элементами, которая может увеличить прочность соединения между гильзой и блоком цилиндров, подавляя образование пустот на участке соединения между внешней периферией основы гильзы и блоком цилиндров.

Решение задачи

[0007]

Для решения этих задач авторы сосредоточились на расстоянии между соседними выступами, площади верхних участков выступов в пространстве между верхними участками выступов гильзы и внешней периферии основы, а также на форме выступов, имеющихся на внешней периферии основы гильзы. Настоящее изобретение основано на результатах экспериментов, проведенных авторами.

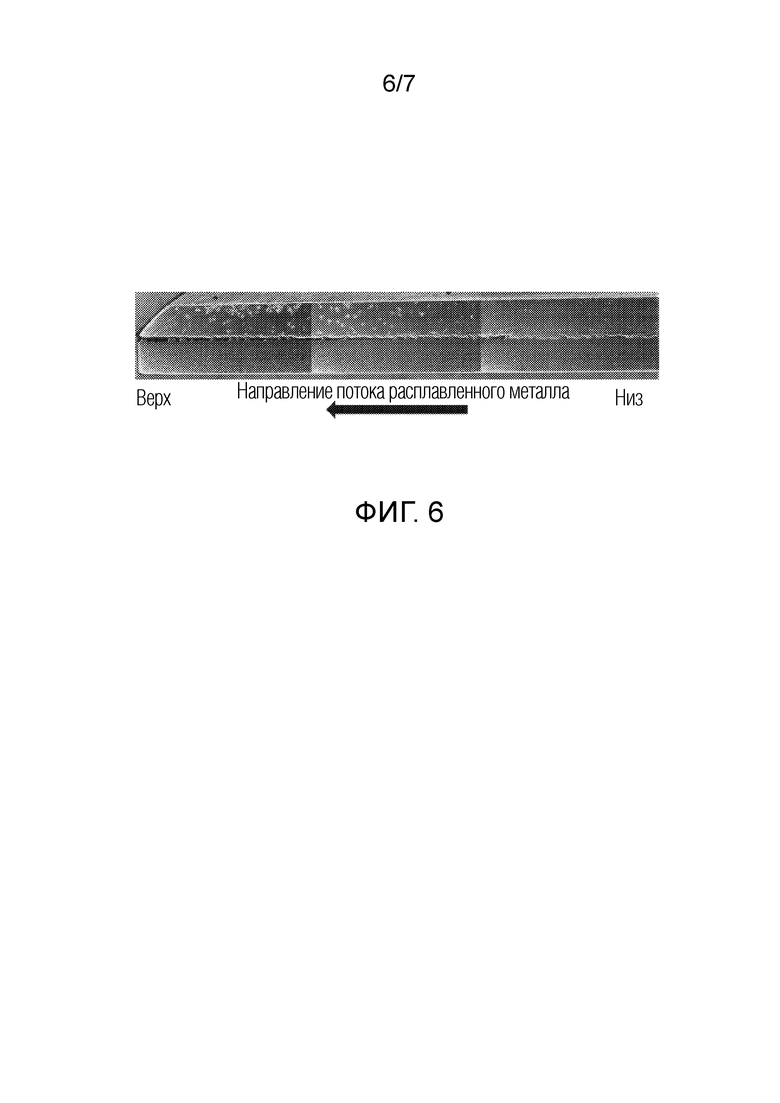

Более конкретно, на фиг. 6 показано течение расплавленного металла между известной гильзой по уровню техники и блоком цилиндров. Верхняя сторона на чертеже показывает литейный материал, а нижняя сторона показывает гильзу, и литейный материал течет на чертеже справа налево. Как ясно из фиг. 6, было подтверждено, что когда литейный материал течет по поверхности гильзы, возник участок, где литейный материал не достиг внешней периферии основы гильзы цилиндра, где образовалась полость.

[0008]

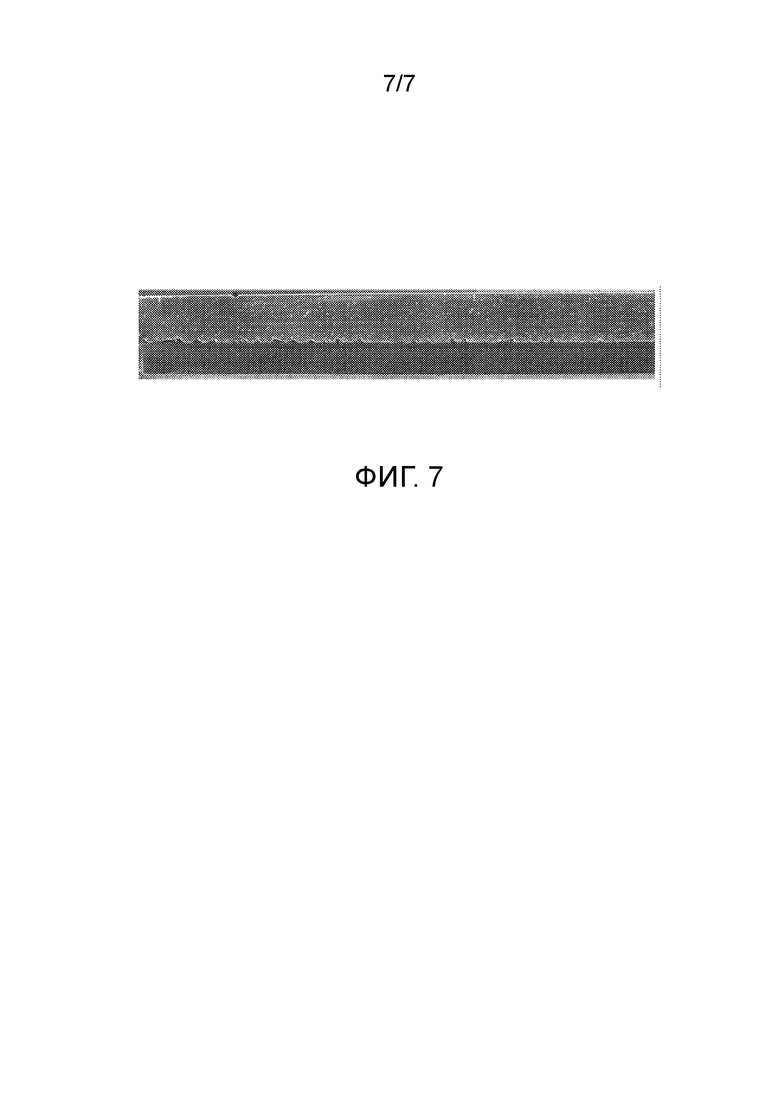

Авторы обнаружили, что за счет соответствующего подбора расстояния между соседними выступами, площади верхних участков выступов и пространства между верхними частями выступов гильзы цилиндра и внешней периферией основы гильзы, расплавленный металл (называемым литейным материалом в расплавленном состоянии) может распределяться в области между выступами на внешней периферии основы гильзы цилиндра и образование полостей на поверхности раздела с блоком цилиндров можно уменьшить, что повышает прочность соединения между гильзой цилиндра и блоком цилиндров, даже когда применяется литье без давления, что является сутью настоящего изобретения. Более конкретно, на фиг. 7 показано движение расплавленного металла между гильзой цилиндра по настоящему изобретению и блоком цилиндров. Как и на фиг. 6, верхняя сторона чертежа показывает литейный материал, а нижняя сторона показывает гильзу цилиндра, и литейный материал на чертеже течет справа налево. Как ясно из фиг. 7, в случае гильзы цилиндра по настоящему изобретению, полости между литейным материалом (блоком цилиндров) и гильзой цилиндра сократились.

[0009]

Согласно настоящему изобретению, предлагается гильза цилиндра для литья закладными элементами, содержащая основу и множество выступов на внешней периферии основы, причем индекс течение расплавленного металла YI определенный по выражению (1) равен 2,2 или более и 14,5 или менее.

Индекс течения расплавленного металла YI = [относительная площадь St (%) верхних участков выступов × объем V проникновения расплавленного металла (мм3)/площадь поверхности внешней периферии А (мм2) основы гильзы]/среднее расстояние Pav от поверхности до поверхности (мм) между верхними участками выступов (1).

В выражении (1) относительная площадь St верхних участков выступов является спроецированной относительной площадью выступов, если смотреть с внешней периферийной стороны в направлении высоты выступов, и в случае сжатых выступов относительная площадь St является относительной площадью участков, соответствующих максимальному диаметру выступа возле вершины.

В выражении (1) объем V проникновения расплавленного металла представлен как V=α-β-(γ×δ), где

α=π × (наружный диаметр dmax (мм) гильзы цилиндра, включая выступы/2)2 × осевая длина L (мм) гильзы,

β = π × (наружный диаметр d (мм) основы гильзы/2)2 × осевая длина L (мм) гильзы цилиндра,

γ = количество выступов на единицу площади × [(наружный диаметр d (мм) основы гильзы цилиндра × π × осевая длина гильзы цилиндра)/единица площади (мм2)], и

δ = π × (средний диаметр dpav (мм) верхнего участка выступа/2)2 × средняя высота Hav выступа (мм).

Когда на обеих концах гильзы сняты фаски, осевую длину L гильзы определяют как длину гильзы минус длина участков фаски.

[0010]

В выражении (1) относительная площадь St (%) верхних участков выступов предпочтительно составляет от 8 до 35, среднее расстояние Pav от поверхности до поверхности (мм) между верхними участками выступов предпочтительно составляет от 0,7 до 2,3, объем V проникновения (мм3)/площадь A наружной периферийной поверхности основы гильзы предпочтительно составляет от 0,3 до 0,7 мм, и средний диаметр dpav (мм) верхнего участка выступа предпочтительно равен от 0,7 до 1,3.

Множество выступов предпочтительно имеют вариацию по высоте δH (мм) 0,3 ли менее, и множество выступов предпочтительно имеет шероховатость поверхности Rz (мкм) верхнего участка выступов 100 или менее.

Положительные эффекты изобретения

[0011] При использовании гильзы цилиндра по настоящему изобретению, расплавленный металл, заливаемый в литейную форму, может распределяться между выступами на внешней периферии гильзы цилиндра, и можно сократить образование полостей на поверхности раздела с блоком цилиндров, что увеличивает прочность соединения между гильзой цилиндра и блоком цилиндров. В частности, даже в случае блока цилиндров, изготовленного методом литья без давления, при котором распределение расплавленного металла считается трудным, можно уменьшить полости, образующиеся на интерфейсе между блоком цилиндров и гильзой цилиндра.

Краткое описание чертежей

[0012]

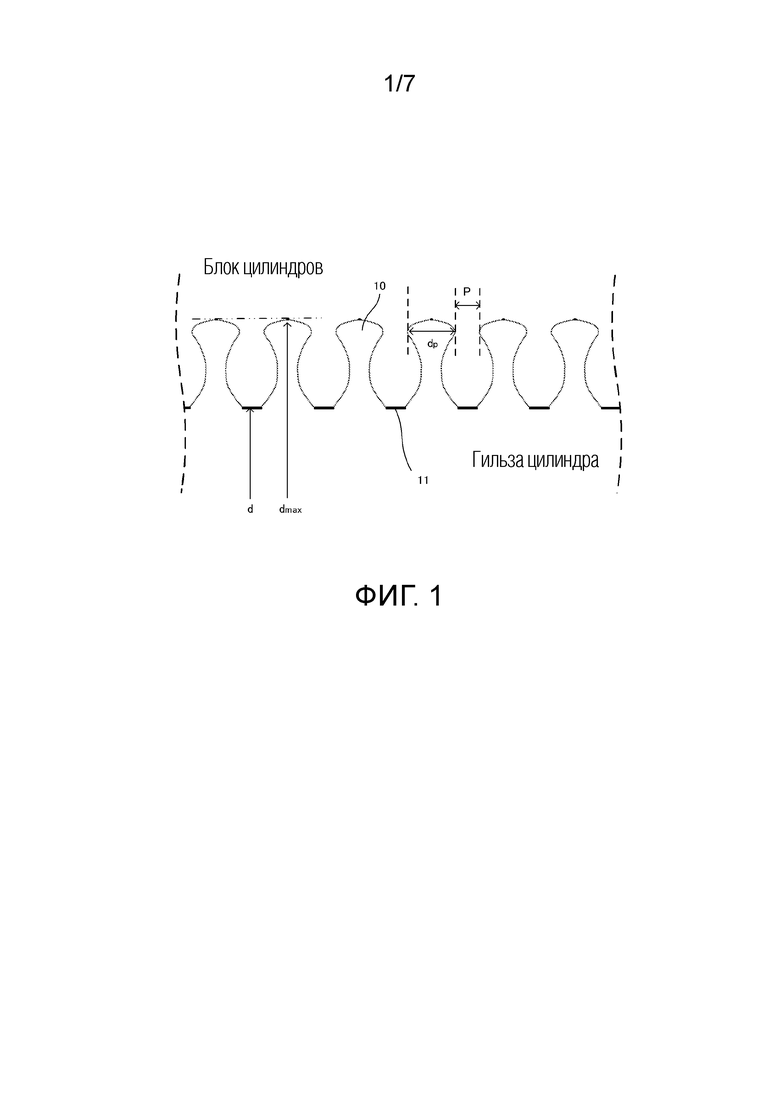

Фиг. 1 - схематическое сечение соединительного участка гильзы цилиндра и блока цилиндров.

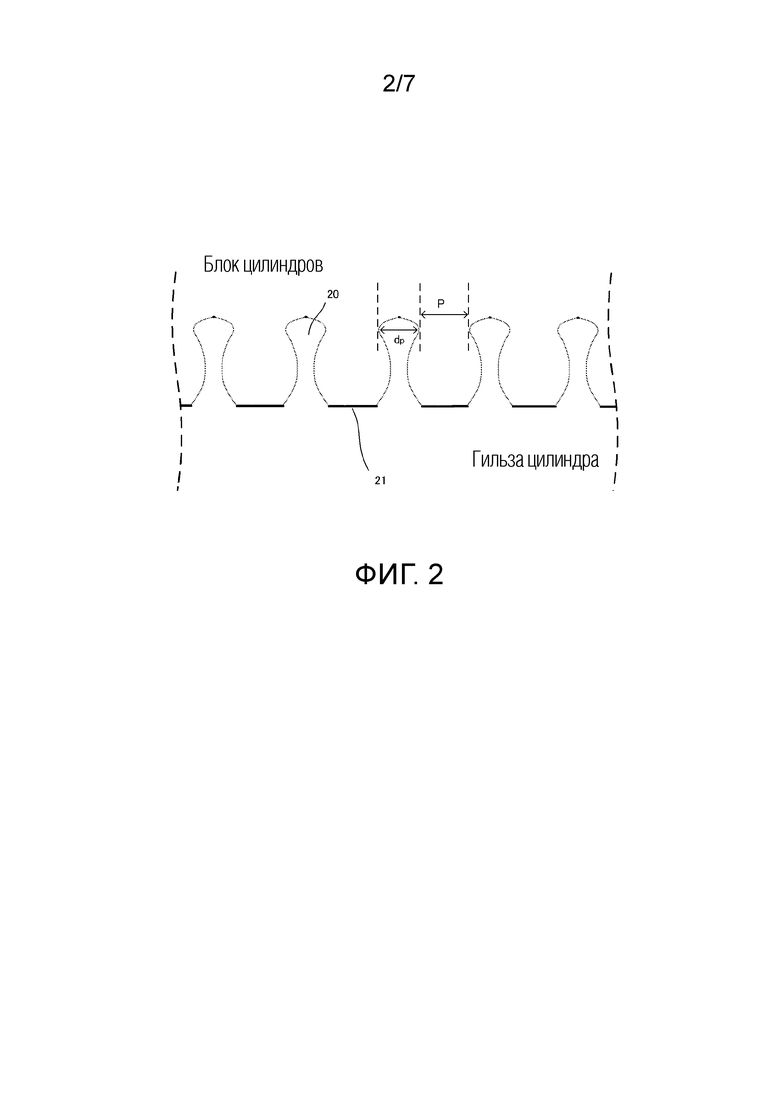

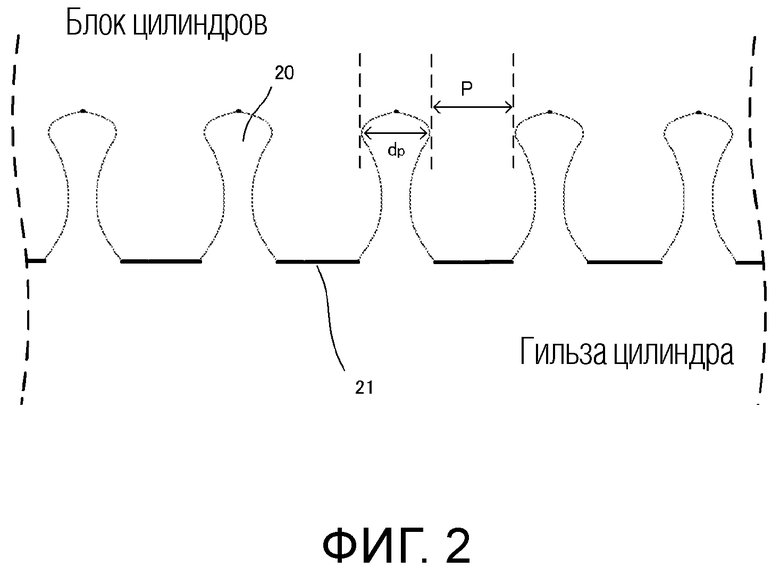

Фиг. 2 - схематическое сечение соединительного участка гильзы цилиндра и блока цилиндров.

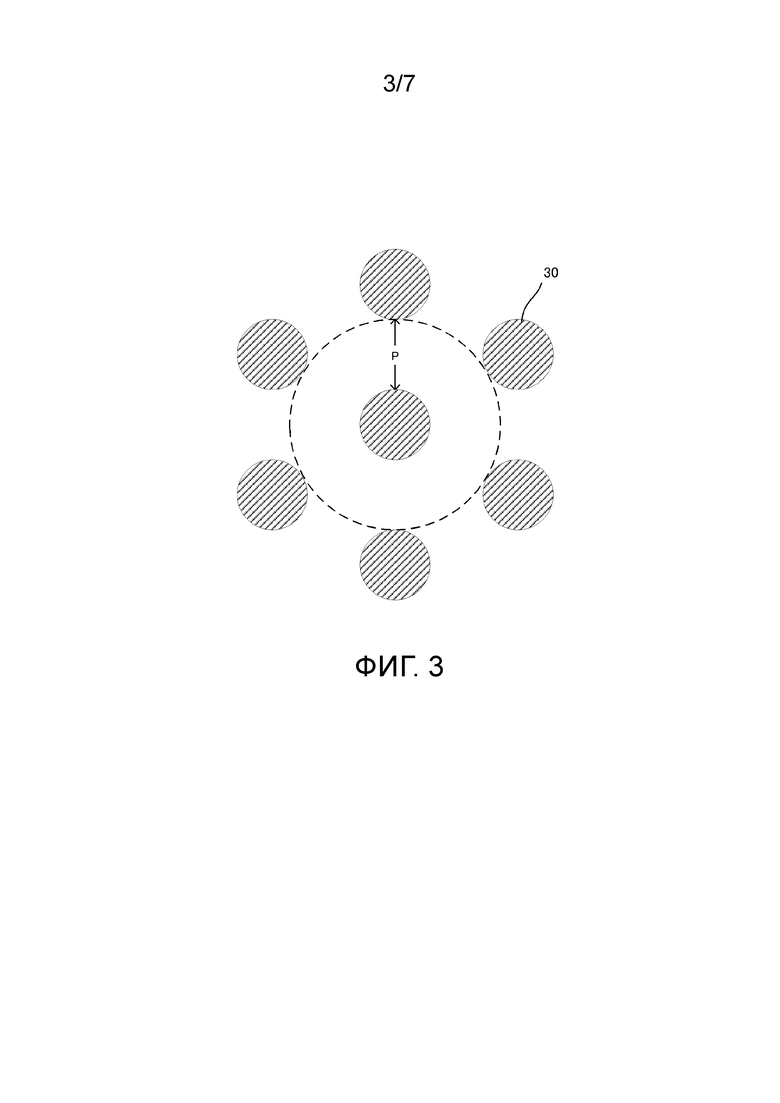

Фиг. 3 - схематическая диаграмма, иллюстрирующая выступ на внешней периферии гильзы цилиндра, скоординированный с шестью соседними выступами.

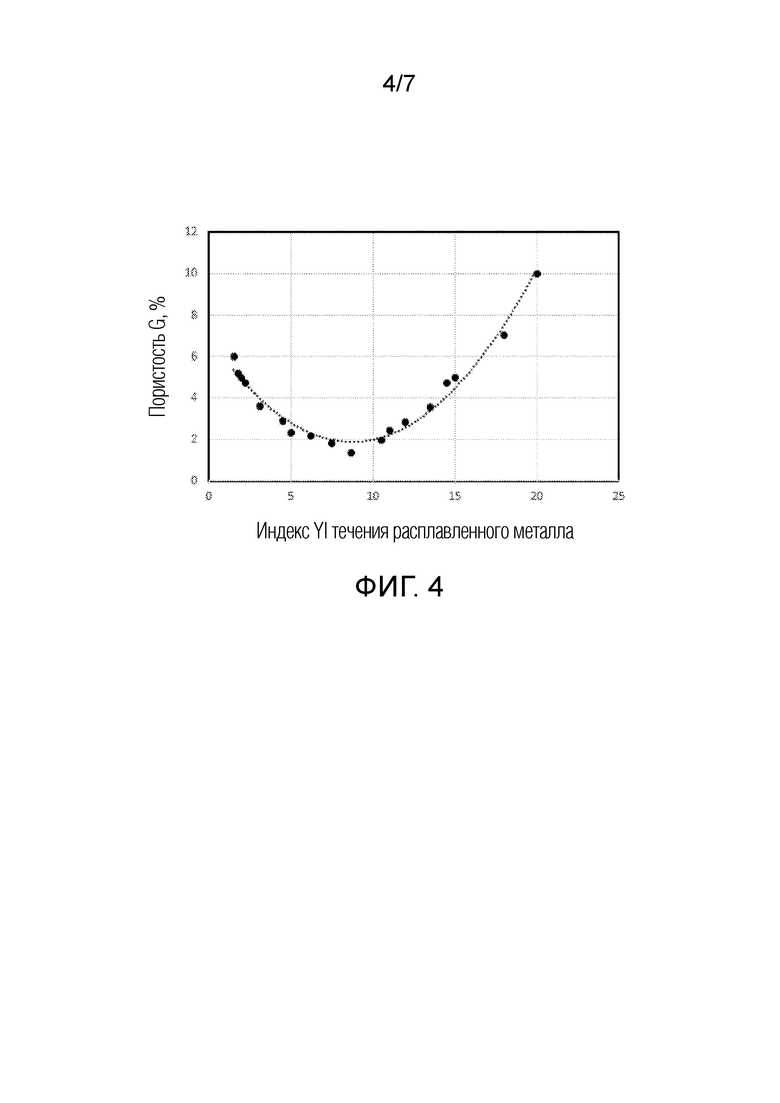

Фиг. 4 - график, показывающий отношение между индексом YI течения расплавленного металла и пористостью.

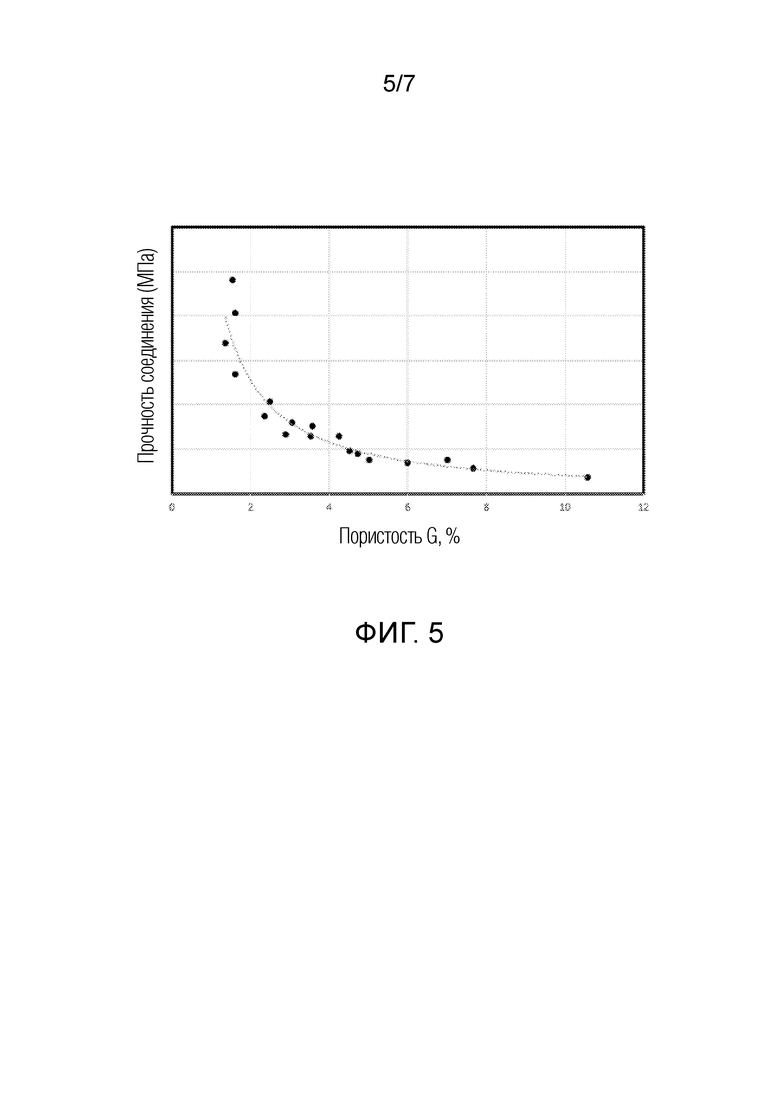

Фиг. 5 - график, показывающий отношение между пористостью и прочностью соединения.

Фиг. 6 - фотография расплавленного металла, текущего между гильзой цилиндра, изготовленной по известной технологии, и блоком цилиндров (фотография, заменяющая чертеж).

Фиг. 7 - фотография расплавленного металла, текущего между гильзой цилиндра по настоящему изобретению и блоком цилиндров (фотография, заменяющая чертеж).

Описание вариантов

[0013]

В одном варианте настоящего изобретения гильза цилиндра для литья с закладными элементами имеет основу и множество выступов на внешней периферии основы, где индекс YI течения расплавленного металла, определенный по нижеприведенному выражению (1) равен 2,2-14,5.

Индекс течения расплавленного металла YI = [относительная площадь St (%) верхних участков выступов × объем V проникновения расплавленного металла (мм3)/площадь поверхности внешней периферии А (мм2) основы гильзы]/среднее расстояние от поверхности до поверхности Pav (мм) между верхними участками выступов (1).

[0014]

На внешней периферии основы гильзы имеется множество сжатых выступов. Толщина сжатых выступов постепенно уменьшается от внешней периферии основы гильзы в направлении высоты, принимает минимальное значение, а затем постепенно увеличивается до достижения максимального значения. Такой выступ далее именуется сжатым выступом.

Доля сжатых выступов среди общего количества выступов, имеющихся на внешней периферии основы гильзы (далее именуемая доля сжатых выступов) предпочтительно составляет 50% или более, может быть 60% или более, может быть 70% или более, может быть 80% или более, может быть 90% или более, и может быть 100%. Данное количество выступов на внешней периферии основы гильзы наблюдается и отношение количества сжатых выступов к наблюдаемому количеству выступов определяется как доля сжатых выступов.

[0015]

Индекс YI течения расплавленного металла - это индекс для множества выступов, имеющихся на внешней периферии основы гильзы для соответствующего подбора расстояния между соседними выступами, площади верхних участков выступов и пространства между выступами гильзы и внешней периферией основы гильзы цилиндра. Когда индекс YI течения расплавленного металла находится в вышеуказанном диапазоне, расплавленный металл может распределяться по области между выступами на внешней периферии основы гильзы цилиндра, и можно сократить полости, образующиеся на границе раздела с блоком цилиндров, что повышает прочность соединения между гильзой цилиндра и блоком цилиндров. Индекс течения расплавленного металла будет описан со ссылками на чертежи.

[0016]

На фиг. 1 приведено сечение, схематически показывающее соединенный участок гильзы цилиндра и блока цилиндров. Верхняя часть чертежа представляет блок цилиндров, а нижняя - гильзу цилиндра.

На внешней периферии 11 основы гильзы цилиндра имеется множество сжатых выступов 10, и литейный материал, образующий блок цилиндров, попадает между множеством сжатых выступов, тем самым образуя замковое соединение между верхними участками сжатых выступов на внешней периферии гильзы цилиндра и блоком цилиндров для повышения прочности соединения.

[0017]

С другой стороны, соединение гильзы цилиндра с блоком цилиндров выполняется путем заливки расплавленного металла на внешнюю периферию основы гильзы цилиндра, расположенной в литейной форме. В этом процессе, в зависимости от того, какое множество сжатых выступов имеется на внешней периферии основы гильзы цилиндра, расплавленный металл может не распределяться между выступами. В настоящем варианте при задании вышеописанного индекса YI течения расплавленного металла в конкретном диапазоне, расплавленный металл, заливаемый в литейную форму, может распределяться также и между выступами, тем самым повышая прочность соединения между гильзой цилиндра и блоком цилиндров. В частности, даже для блока цилиндров, изготавливаемого методом литья без давления, при котором считается, что расплавленному металлу трудно распределиться в каждый угол блока цилиндров, расплавленный металл распределяется также между выступами на внешней периферии гильзы цилиндра. На фиг. 4 показано отношение между индексом YI течения расплавленного металла и пористостью, которое было найдено в примерах, описанных ниже.

[0018]

Когда индекс YI течения расплавленного металла больше, чем указанный верхний предел, расплавленный металл не проникает между выступами, и между гильзой цилиндра и блоком цилиндров образуется полость, что приводит к недостаточной прочности соединения и недостаточной теплопроводности для отвода теплоты, генерируемой в камере сгорания, в охлаждающую жидкость. С другой стороны, когда индекс YI течения расплавленного металла ниже указанного выше нижнего предела, температура расплавленного металла падает слишком рано из-за контакта с внешней периферией основы гильзы цилиндра без протекания над выступами, что препятствует потоку металла. В результате, было обнаружено, что расплавленный металл не распределялся в каждый угол и между гильзой цилиндра и блоком цилиндров возникали полости, что приводило к недостаточной прочности соединения. На фиг. 5 показано отношение между пористостью и прочностью соединения, которое наблюдалось в приводимых ниже примерах.

[0019]

На фиг. 1 множество выступов 10 на внешней периферии 11 основы гильзы цилиндра имеет относительно большой диаметр dp на верхней части выступа, и относительно небольшое расстояние P между выступами и, следовательно, выступы на внешней периферии 11 основы гильзы цилиндра расположены плотно. В результате, из-за сопротивления, создаваемого вязкостью и поверхностным натяжением расплавленного металла, расплавленному металлу трудно попасть между выступами. В результате возникает порочный круг, когда расплавленному металлу нужно время для проникновения между множеством выступов, и расплавленный металл охлаждается и твердеет быстрее, чем он может проникнуть между выступами.

С другой стороны, как показано на фиг. 2, поскольку множество выступов 20 на внешней периферии 21 основы гильзы цилиндра, имеет относительно небольшой диаметр dp верхнего участка выступа, и относительно большое расстояние между выступами, такое множество выступов расположено на внешней периферии 21 основы гильзы цилиндра с низкой плотностью и с большими интервалами. В результате, расплавленный металл легко проникает между выступами во время течения по множеству выступов и касается внешней периферии основы гильзы цилиндра, что приводит к остыванию расплавленного металла. В результате, расплавленный металл не затекает в каждый угол гильзы.

Другими словами, необходимо разработать гильзу, имеющую оптимальное расположение выступов, позволяющее расплавленному металлу проникать между выступами в соответствии с вязкостью и поверхностным натяжением расплавленного металла.

[0020]

В выражении (1), относительная площадь St(%) верхних участков выступов является спроецированной относительной площадью, если смотреть со стороны внешней периферии основы гильзы в направлении высоты выступов, и, в случае сжатых выступов, относительная площадь St является относительной площадью участков, соответствующих максимальному диаметру выступа у вершины. Относительная площадь St верхних участков выступов предпочтительно составляет 8 или более, более предпочтительно, 10 или более, и предпочтительно 35 или менее и, более предпочтительно, 30 или менее. Когда относительная площадь St верхних участков выступов находится в вышеуказанном диапазоне, расплавленный металл может легко проникать между выступами и можно предотвратить слишком раннее охлаждение расплавленного металла из-за контакта с внешней периферией основы гильзы цилиндра.

[0021]

В выражении (1) объем V (мм3) проникновения расплавленного металла представлен как V=α-β-(γ×δ), где α=π × (наружный диаметр dmax (мм) гильзы цилиндра, включая выступы/2)2 × осевая длина L (мм) гильзы, β = π × (наружный диаметр d (мм) основы гильзы/2)2 × осевая длина L (мм) гильзы, γ=количество выступов на единицу площади × [(наружный диаметр d (мм) основы гильзы × π × осевая длина гильзы)/единица площади (мм2)], и δ = π × (средний диаметр dpav (мм) верхнего участка выступа/2)2 × средняя высота Hav выступа (мм).

[0022]

Объем V (мм3) проникновения расплавленного металла представляет область между выступами, проходящая от внешней периферии основы гильзы цилиндра до верхних участков выступов. Следовательно, объем V проникновения определяется как объем цилиндрического тела, где диаметр этого цилиндрического тела определяется как наибольший диаметр dmax (мм) гильзы, включая выступы, минус объем цилиндрического тела, диаметр которого определяется как наружный диаметр d (мм) основы гильзы цилиндра, и, затем, произведение количества (условное количество выступов) γ выступов в гильзе на объем выступов (условный объем выступов), принимая форму выступов за цилиндрическую.

Поскольку площадь A (мм3) внешней периферийной поверхности основы гильзы цилиндра является площадью внешней периферийной поверхности цилиндрического тела, диаметр которого считается наружным диаметром d (мм) основы гильзы, и объем V проникновения расплавленного металла существенно меняется в зависимости от диаметра гильзы объем V проникновения расплавленного металла делится на площадь A периферийной поверхности основы гильзы, которая по существу стандартизована.

Количество выступов на единицу площади является количеством выступов, имеющихся на 1 см2 и, предпочтительно, составляет 10 или более, более предпочтительно 15 или более, и, предпочтительно, 40 или менее и, предпочтительно, 35 или менее. Когда количество выступов на единицу площади находится в этом диапазоне, легко можно задать нужную величину расстояния Р между выступами.

[0023] Средний диаметр dpav (мм) верхнего участка выступов является диаметром выступа, рассчитанным из средней условной площади каждого выступа, если смотреть от внешней периферийной стороны гильзы в направлении высоты выступа, что соответствует максимальному диаметру верхнего участка выступа. dpav предпочтительно равен 0,7 или более, более предпочтительно, 0,8 или более, и предпочтительно, 1,3 или менее и, более предпочтительно, 1,1 или менее. Когда средний диаметр dpav верхнего участка выступа находится в этом диапазоне, можно легко задать нужную величину среднего расстояния Pav от поверхности до поверхности между верхними участками выступов.

[0024]

Средняя высота Hav (мм) выступов конкретно не ограничена и обычно составляет 0,3 или более, и может быть 0,4 или более, и может быть обычно 0,9 или менее и может быть 0,7 или менее.

Относительная площадь St, средний диаметр dpav, среднее расстояние Pav от поверхности до поверхности и средняя высота Hav выступа могут измеряться 3D инструментом измерения поверхности.

[0025]

Соотношение объем V (мм3) проникновения расплавленного металла/площадь A (мм2) внешней периферийной поверхности основы гильзы предпочтительно составляет 0,7 мм или менее, и более предпочтительно, 0,66 или менее, а нижний предел предпочтительно равен 0,3 или более. Когда величина соотношения объем V (мм3) проникновения расплавленного металла/площадь A (мм2) внешней периферийной поверхности основы гильзы равен вышеуказанному верхнему пределу или меньше него, расплавленный металл легко проникает между выступами.

[0026]

Среднее расстояние Pav (мм) между поверхностями верхних участков выступов относится к расстоянию между верхними участками соседних выступов. Как показано на фиг. 1, расстояние P между верхними участками выступов, которое может быть максимальным диаметром, указывает на размер входа, через который расплавленный металл, текущий по поверхности гильзы цилиндра, может проникать в область между выступами.

Среднее расстояние Pav (мм) между верхними участками выступов можно измерять следующим способом.

[0027]

dmax - это средняя величина полученная измерением всего 6 точек в направлениях X и Y в трех положениях - верхнем, среднем и нижнем одной гильзы цилиндра, соответственно, с помощью кронциркуля. Измерение должно проводиться с помощью кронциркуля, надежно подвешенного на вершине выступа.

Среднее расстояние Pav между поверхностями верхних участков выступов рассчитывается по процедуре, описанной в Примерах, приведенных ниже

[0028]

Гильза цилиндра по настоящему варианту предпочтительно далее соответствует следующим требованиям, для дополнительного улучшения проникновения расплавленного металла между выступами при литье блока цилиндров.

Множество выступов, имеющихся на внешней периферии основы гильзы цилиндра имеет вариацию по высоте δH (мм) в 0,3 или менее и, более предпочтительно, 0,25 или менее. Когда вариация по высоте δH (мм) выступов больше, чем указано выше, могут возникнуть помехи потоку расплавленного металла, что нежелательно. Чем меньше вариация по высоте δH, тем более это желательно.

Вариация по высоте δH (мм), которую можно измерить 3D прибором измерения поверхности, это разница между максимальной высотой выступов и минимальной высотой выступов в поле наблюдения.

[0029] Множество выступов, имеющихся на внешней периферии основы гильзы имеют шероховатость поверхности (Rz) верхних частей, равную 100 мкм или менее, и более предпочтительно, 75 мкм или менее. Нижний предел шероховатости поверхности Rz верхних участков выступов конкретно не ограничен, и по существу составляет 10 мкм, и чем меньше шероховатость поверхности, тем более это предпочтительно. Шероховатость поверхности Rsk множества верхних участков выступов предпочтительно меньше 0 (отрицательная величина).

Когда шероховатость поверхности Rz верхних участков выступов больше вышеуказанной и/или шероховатость поверхности Rsk верхних участков выступов равна нулю или положительна, это может создавать помехи потоку расплавленного металла на выступах, что нежелательно.

Шероховатость поверхности Rz и Rsk верхних участков выступов можно измерить лазерной микроскопией.

[0030]

Далее следует описание способа изготовления гильзы цилиндра по настоящему изобретению.

Состав чугуна, используемого в качестве материала для гильзы цилиндра, конкретно не ограничивается и, типично, в качестве примера состава можно привести состав чугуна с хлопьевидным графитом, эквивалентный стандарту JIS FC250, принимая во внимание износостойкость, стойкость к заклиниванию и работоспособность.

C: 3,0-3,7% по массе

Si: 2,0-2,8% по массе

Mn: 0,5-1,0% по массе

P: 0,25% по массе или менее

S: 0,15% по массе или менее

Cr: 0,5 по массе или менее

Остальное - Fe и неизбежные примеси.

[0031] Способ изготовления гильзы цилиндра конкретно не ограничен, и может заключаться в литье без давления или центробежном литье, но метод центробежного литья является предпочтительным и типично включает следующие процессы A-E.

<Процесс А: процесс подготовки суспензии>

Процесс A - это процесс подготовки суспензии путем смешивания жаростойкого базового материала, связующего и воды в заранее определенной пропорции.

В качестве жаростойкого материала используется диатомитовая земля, но можно применять и другие материалы. Содержание диатомитовой земли в суспензии типично оставляет от 15% по массе до 35% по массе, и средний размер частиц диатомитовой земли типично равен 0,02-0,035 мм.

В качестве связующего типично применяют бентонит, но можно использовать и другие материалы. Содержание бентонита в суспензии обычно составляет 3-9% по массе.

Содержание воды в суспензии обычно составляет 62-80% по массе.

[0032]

<Процесс B: процесс подготовки покрывающего агента>

Процесс B это процесс, в котором заранее определенное количество поверхностно-активного вещества добавляют в суспензию, приготовленную в процессе A для приготовления покрывающего агента.

Тип поверхностно-активного вещества конкретно не ограничен, и применяется одно из известных поверхностно-активных веществ (ПАВ), таких как катионное ПАВ, анионное ПАВ, неионное ПАВ, или амфотерное ПАВ, или комбинация двух или более из этих поверхностно-активных веществ. Количество подмешиваемого поверхностно-активного вещества составляет 0,003-0,04% по массе.

[0033]

<Процесс C: процесс нанесения покрывающего агента>

Процесс C - это процесс нанесения покрывающего агента на внутреннюю поверхность цилиндрической формы как шаблон. Способ нанесение конкретно не ограничен, и типично применяется распыление. Во время нанесения покрывающего агента желательно наносить покрывающий агент так, чтобы слой покрывающего агента наносился с приблизительно одинаковой толщиной на всей внутренней поверхности. Желательно применять умеренную центробежную силу, вращая цилиндрическую форму во время нанесения покрывающего агента и формирования слоя покрывающего агента.

[0034]

Толщина слоя покрывающего агента предпочтительно определяется в диапазоне 1,3-1,8 высоты выступов, но этим не ограничивается. Когда слой покрывающего агента имеет такую толщину, температура формы предпочтительно равна 300°C или менее.

[0035]

<Процесс D: процесс литья чугуна>

Процесс D - это процесс литья чугуна в форму, содержащую сухой слой покрывающего агента, в состоянии вращения. В этом процессе расплавленный металл заполняет углубленное отверстие, имеющее суженную форму слоя покрывающего агента, описанного в предыдущем процессе, тем самым формируя суженные выступы на поверхности гильзы цилиндра. В этом процессе также желательно прилагать умеренную центробежную силу.

[0036]

<Процесс E: извлечение и финишная обработка>

В процессе E изготовленную гильзу цилиндра извлекают из формы и с поверхности готовой гильзы струйной очисткой удаляют слой покрывающего агента, тем самым получая готовую гильзу.

[0037]

В результате этих процессов получается готовая гильза. Для получения соответствующего значения индекса YI течения расплавленного металла для выступов на внешней периферии основы гильзы, нужно, чтобы расстояние между выступами было умеренно большим, а относительная площадь верхних участков выступов было умеренно большим. В результате, подбирая соответствующие количество поверхностно-активного вещества, толщину слоя, температуру формы и т.п. выступы на внешней периферии основы гильзы могут иметь требуемую форму.

Шероховатость поверхности Rz и Rsk верхних участков выступов можно привести к соответствующим величинам, подбирая тип жаростойкого материала и размер частиц диатомитовой земли в процессе E, описанном выше. Уменьшая размер частиц среды, используемой в струйной обработке, можно уменьшить шероховатость верхнего участка выступов.

[0038]

Гильза по настоящему изобретению соединяется с блоком цилиндров для получения композита. Для изготовления композита можно использовать известный способ, и один пример такого способа может содержать процесс подготовки формы для блока цилиндров, процесс размещения гильзы по настоящему изобретению в подготовленной форме для блока цилиндров, и процесс литья расплавленного металла в форме для блока цилиндров, в которой расположена гильза, для формирования блока цилиндров.

[0039]

Путем изготовления композита, состоящего из гильзы по настоящему изобретению и блока цилиндров, расстояние между выступами и относительная площадь выступов на внешней периферии основы гильзы цилиндра находятся в соответствующих диапазонах и, следовательно, расплавленный металл, который образует блок цилиндров, скользит по выступам гильзы, не касаясь внешней периферии основы гильзы, что вызвало бы преждевременное охлаждение расплавленного металла, и распределяется по каждому углу литейной формы для блока цилиндров. Этот расплавленный металл также распределяется между выступами на внешней периферии основы гильзы, что приводит к уменьшению полостей на поверхности раздела между гильзой цилиндра и блоком цилиндров и улучшает силу соединения между гильзой и блоком цилиндров. В композите, состоящем из гильзы цилиндра и блока цилиндров с точки зрения получения хорошей силы соединения, пористость блока цилиндров составляет прибл. 5,0% или менее, более предпочтительно, 4,8% или менее, еще более предпочтительно, 4,0% или менее и особенно предпочтительно, 3,0% или менее. Нижний предел конкретно не ограничен и обычно составляет 0% или более.

Примеры

[0040]

Далее следует более подробное описание изобретения на примерах, однако объем настоящего изобретение не ограничивается приведенными примерами.

[0041]

Способы измерения физических свойств гильз, используемых в примерах, таковы:

<Измерение степени сжатия выступа>

Степень сжатия выступа рассчитывали с использованием микроскопа (KH-1300, цифровой микроскоп производства компании HIROX CO., LTD) и наблюдали любые 20 выступов под углом и определяли количество выступов, которые были сжаты. Для определения степени сжатия использовалось среднее по четырем положениям на гильзе.

[0042]

<Относительная площадь St верхних участков выступов и средний диаметр dpav верхнего участка выступа>

1) Выступы в поле зрения (12 мм × 9 мм) измерялись и рассчитывались с помощью 3D измерительного прибора (VR-3000, изготовитель Keyence) c 25-кратным увеличением.

2) Полученные данные измерений открывались в приложенной аналитической программе и выполнялась коррекция кривизны. Условие коррекции задавалось на квадратичную коррекцию поверхности.

3) Задавалась эталонная поверхность. Норматив для порога был от 1/2 до 1/3 высоты выступа, например, от 0,15 до 0,3 мм. В это время пороговая величина в Таблице 1 задавалась как 0,25 мм.

5) Рассматривались результаты измерений. Количество выступов можно измерить по количеству выступов в области с высотой, превышающей сумму области центра дисплея (как описано ниже) и пороговой величины. Количество выступов определяется как общее количество выступов, имеющихся в поле зрения, минус половина от количества выступов на границе поля зрения.

6) Из измеренных 3D данных выводилась площадь сечения (соответствующая спроецированной площади) каждого выступа с пороговой величиной каждого выступа, и рассчитывалось относительная площадь St верхних участков выступов путем деления общей площади этих выступов на измеренную площадь, и рассчитывалась средняя площадь выступа путем деления общей площади выступов на количество выступов, откуда был получен средний диаметр dpav верхней части выступа.

[0043]

<Hav, δH>

1) Высота каждого выступа есть сумма области центра дисплея+пороговая величина+максимальная высота. Средняя величина высоты каждого выступа в поле зрения определялась как средняя высота Hav выступа. Область центра дисплея - это параметр, который определяется автоматически в соответствии со свойствами гильзы и представляет высоту выступа от внешней периферии основы гильзы до опорной плоскости. Пороговая величина представляет высоту от опорной плоскости, а максимальная высота представляет высоту от пороговой величины до вершины выступа, при этом каждый выступ имеет разную величину.

2) Максимальная величина минус минимальная величина высоты выступа в каждом поле зрения определялась как изменение δH высоты выступа.

[0044]

<Среднее расстояние Pav от поверхности до поверхности между верхними участками выступов>

Измерение среднего расстояния Pav от поверхности до поверхности между верхними участками выступов выполнялось по следующей процедуре.

1) Выступы размещались в измерительном поле зрения, предполагая, что соседние выступы были одинаково скоординированы в шести положениях. После того как выступы были расположены в шести координатах, расстояние от центра выступа до центра соседнего выступа рассчитывалось по относительной площади St верхних участков выступов и по среднему диаметру dpav верхнего участка выступа.

2) Вычитая dpav из расстояния от центра выступа до центра соседнего выступа, рассчитывалось среднее расстояние Pav от поверхности до поверхности между верхними участками выступов.

Измерения по такой процедуре позволяют легче оценить характеристики гильзы.

Степень сжатия выступов, относительная площадь St, средний диаметр dpav, Hav, δH и среднее расстояние Pav от поверхности до поверхности между верхними участками выступов усреднялись по четырем положениям (по четырем полям зрения) на каждую гильзу. Четыре положения предпочтительно, но не обязательно, являются двумя противоположными положениями прибл. в 20 мм от обоих концов гильзы цилиндра, и эти два положения предпочтительно смещены друг от друга на 90° на обоих концах.

[0045]

<Шероховатость поверхности Rz и Rsk верхних участков выступов>

Шероховатость поверхности верхних участков выступов измерялась следующим способом.

1) Проводились измерения лазерным микроскопом (VK-X100, производитель Keyence) с 20-кратным увеличением объектива так, чтобы каждый выступ находился в центре дисплея. В это время предпринимались усилия, чтобы захватить выступ рядом с верхним участком криволинейной поверхности основы гильзы.

2) Данные измерений открывались в приложенной аналитической программе и проводилась коррекция наклона поверхности. Шероховатость верхнего участка выступа анализировалась с помощью инструмента для измерения шероховатости поверхности. Анализируемая площадь была задана на 300 мкм в длину и 350 мкм в ширину, и анализируемая площадь не включала наклонную область вершины выступа. Когда концы выступов расположены близко друг к другу, область анализа может составлять 20 мкм в длину и 250 мкм в ширину. Величины Rz и Rsk считывались по результатам анализа.

3) Rz и Rsk измерялись на любых пяти выступах на каждой гильзе, и результаты по вышеуказанным четырем положениям усреднялись.

[0046]

Эксперимент:

- Подготовка покрывающего агента

Для подготовки покрывающего агента использовались следующие исходные материалы:

[0047]

Жаростойкий материал: диатомитовая земля, от 18 до 30%

Средний диаметр частиц диатомитовой земли: 0,021-0,034 мм

Связующее: бентонит, 4-8%

Поверхностно-активное вещество: 0,003-0,02%

Вода: 56-75%

[0048]

Подготовка гильзы цилиндра

Гильзы цилиндра для примеров и сравнительного примера были изготовлены центробежным литьем расплавленного металла следующего состава. Состав литых гильз был следующим:

C: 3,4% по массе

Si: 2,4% по массе

Mn: 0,7% по массе

P: 0,12% по массе

S: 0,035% по массе

Cr: 0,25% по массе

Остальное - Fe и неизбежные примеси Z (эквивалент стандарту JIS FC250)

[0049]

Были изготовлены гильзы для примеров 1-10 и сравнительных примеров 1-5, показанных в Таблице 1. Во всех случаях, температура цилиндрической литейной формы в процессе C соответственно менялась в диапазоне от 220 до 280°C, и слой покрывающего агента формировался с Gno (облицовка) 40-70 G. Однако, толщина слоя покрывающего агента менялась в диапазоне от 0,7 до 1,3 мм для соответствующего изменения высоты выступов. Начиная с процесса D и дальше чугун разливался при Gno (литье) 100-130 G, и при температуре литейной формы 200-260°C. Внутренняя поверхность полученного чугунного цилиндрического элемента была проточена для регулирования толщины стенки.

Размеры полученного таким образом чугунного цилиндрического элемента были таковы: наружный диаметр 86 мм (наружный диаметр, включая высоту выступа), внутренний диаметр 77 мм и осевая длина без участков фаски 133 мм. Свойства выступов на подготовленных гильзах показаны в Таблице 2.

[0050]

Таблица 1

δH (мм)

(мм)

[0051]

Изготовление блока цилиндров

Используя гильзы по примерам 1-10 и сравнительным примерам 1-5, в следующих условиях были изготовлены соединенные тела гильз и блоков цилиндров и была произведена оценка отношения площади полостей полученных блоков цилиндров и прочности соединения. В одном цилиндре были изготовлены по меньшей мере восемь измерительных образцов, равно разделенных по окружности и каждый измерительный образец содержал участок, ближайший к соседнему цилиндру.

Способ литья: литье без давления в песчаную литейную форму.

Алюминиевый материал: AC4

[0052]

В полученных соединенных телах гильзы цилиндра и блока цилиндров измерялась пористость блока цилиндров, используя следующий способ:

i) Образец, содержащий интерфейс между гильзой и алюминиевым блоком вырезался и сечение шлифовалось и полировалось.

ii) После шлифовки и полировки делались три последовательные фотографии с помощью металлургического микроскопа, включающие вышеуказанный интерфейс. Фотографии делались со 100-кратынм увеличением.

iii) После того, как фотографии были сделаны, участок, содержащий пустоты, извлекался, используя бинаризации, с помощью программы анализа изображений (Motic Images Plus 2,3S) и измерялось отношение площади полости (отношение (%) зазора на интерфейсе к фотографическому полю зрения) на фотографии, и средняя величина бралась как отношение площади полости. Отношение между пористостью и индексом YI течения расплавленного металла показано на фиг. 4.

[0053]

Далее следующим способом измерялась прочность соединения между гильзой цилиндра и блоком цилиндров.

С помощью прибора для испытания на растяжение (универсальная тестовая машина AG-5000E, изготовитель Shimadzu Corporation) либо гильза цилиндра, либо блок цилиндров, в котором был сделан вырез так, чтобы соединительная поверхность 20 на 20 мм была зафиксирована в зажиме, а другая сторона подвергалась растягивающей нагрузке в направлении, перпендикулярном соединительной поверхности этих двух элементов. Предел прочности на растяжение этих двух элементов, когда они разделялись, определялся как прочность соединения. Этот тест выполнялся для восьми положений в периферийном направлении гильзы цилиндра, и образцы, показавшие минимальную прочность соединения 1,0 МПа или более, были сочтены хорошими (А). Когда средняя величина прочности соединения была 1,0 МПа или более, но минимальная прочность соединения была менее 1,0 МПа, результат оценивался как (B), а когда средняя величина прочности соединения была менее 1,0 МПа, выставлялась оценка (С). Отношение между пористостью и прочностью соединения показана на фиг. 5.

Из фиг. 4 и 5 можно понять, что для получения приемлемой прочности соединения между гильзой цилиндра и блоком цилиндров, пористость блока цилиндров должна быть предпочтительно 5% или менее. Понятно, что для формирования блока цилиндров с желаемой пористостью предпочтительно использовать гильзу цилиндра, имеющую индекс YI течения расплавленного металла 2,2 или более.

Перечень позиций

[0054]

10, 20 - суженный выступ

11, 21 - внешняя периферийная поверхность основы

30 - 6 скоординированных виртуальных выступов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИГОЛЬЧАТАЯ ГИЛЬЗА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, И СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СОЕДИНЕНИЯ | 2020 |

|

RU2808095C1 |

| ГИЛЬЗА ЦИЛИНДРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2764951C1 |

| ГИЛЬЗА ЦИЛИНДРА (ВАРИАНТЫ) И ДВИГАТЕЛЬ | 2006 |

|

RU2376488C2 |

| ФОРМА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ | 2016 |

|

RU2697491C1 |

| ГИЛЬЗА ЦИЛИНДРА, БЛОК ЦИЛИНДРОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ЦИЛИНДРА | 2006 |

|

RU2374034C1 |

| ГИЛЬЗА ЦИЛИНДРА И ДВИГАТЕЛЬ | 2006 |

|

RU2387861C2 |

| ГИЛЬЗА ЦИЛИНДРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2388576C2 |

| ЗАКЛАДНОЙ ЭЛЕМЕНТ ДЛЯ ЛИТЬЯ, БЛОК ЦИЛИНДРОВ, СПОСОБ СОЗДАНИЯ ПОКРЫТИЯ НА ЗАКЛАДНОМ ЭЛЕМЕНТЕ И СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ | 2006 |

|

RU2375146C2 |

| КОМПОНЕНТ ДЛЯ ЛИТЬЯ С ИСПОЛЬЗОВАНИЕМ ЗАКЛАДНЫХ ЭЛЕМЕНТОВ, ГИЛЬЗА ЦИЛИНДРА, БЛОК ЦИЛИНДРОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ЦИЛИНДРА | 2006 |

|

RU2376107C2 |

| ГИЛЬЗА ЦИЛИНДРА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2006 |

|

RU2373021C2 |

Изобретение относится к литейному производству, в частности к изготовлению гильзы, используемой в качестве закладного элемента при литье блока цилиндров двигателя. Гильза цилиндра для литья с закладными элементами включает основу и множество выступов на внешней периферии основы. Размеры и форма выступов обеспечивают индекс YI течения расплавленного металла от 2,2 до 14,5. Индекс течения расплавленного металла определяют из математического выражения: YI=[St×V/А]/Pav, где St – относительная площадь верхних участков выступов, %; V – объем проникновения расплавленного металла, мм3; А – площадь поверхности внешней периферии основы гильзы цилиндра, мм2; Pav – среднее расстояние от поверхности до поверхности между верхними участками выступов, мм. Обеспечивается повышение прочности соединения гильзы с блоком цилиндров за счет уменьшения полостей, возникающих на участке соединения между внешней периферией основы гильзы и блоком цилиндров. 5 з.п. ф-лы, 7 ил., 1 табл.

1. Гильза цилиндра для литья с закладными элементами, включающая основу и множество выступов на внешней периферии основы, причем индекс YI течения расплавленного металла, определенный по выражению (1), составляет 2,2 или более и 14,5 или менее,

YI=[St×V/А]/Pav, (1)

где YI – индекс течения расплавленного металла;

St – относительная площадь верхних участков выступов, %;

V – объем проникновения расплавленного металла, мм3;

А – площадь поверхности внешней периферии основы гильзы цилиндра, мм2;

Pav – среднее расстояние от поверхности до поверхности между верхними участками выступов, мм;

при этом в выражении (1) относительная площадь St верхних участков выступов является спроецированной относительной площадью выступов, если смотреть от периферийной стороны гильзы цилиндра в направлении высоты выступов, а в выражении (1) объем V проникновения расплавленного металла представлен как

V=α-β-(γ×δ), где

α=π× (dmax/2)2 ×L,

где dmax – наружный диаметр гильзы цилиндра, включая выступы, мм;

L – осевая длина гильзы цилиндра, мм;

β=π× (d/2)2×L,

где d – наружный диаметр основы гильзы цилиндра, мм;

γ равно количество выступов на единицу площади умножить на [(наружный диаметр d (мм) основы гильзы цилиндра умножить на величину π умножить на осевую длину L гильзы) разделить на единицу площади (мм2)];

δ=π×(dpav/2)2 ×Hav,

где dpav – средний диаметр верхнего участка выступа, мм;

Hav – средняя высота выступа, мм;

причем, когда оба конца гильзы цилиндра имеют фаску, осевая длина L гильзы цилиндра определяется как длина гильзы цилиндра минус длина участков фаски.

2. Гильза цилиндра по п. 1, в которой в выражении (1) относительная площадь St верхних участков выступов составляет 8% или более и 35% или менее.

3. Гильза цилиндра по п. 1 или 2, в которой в выражении (1) среднее расстояние Pav от выступа до выступа между верхними участками выступов составляет 0,7 мм или более и 2,3 мм или менее.

4. Гильза цилиндра по любому из пп. 1-3, в которой в выражении (1) средний диаметр dpav верхнего участка выступа составляет 0,7 мм или более и 1,3 мм или менее.

5. Гильза цилиндра по любому из пп. 1-4, в которой множество выступов имеют вариацию по высоте ΔН 0,3 мм или менее.

6. Гильза цилиндра по любому из пп. 1-5, в которой множество выступов имеют шероховатость поверхности Rz верхних участков выступов 100 мкм или менее.

| WO 2019225039 A1, 28.11.2019 | |||

| ГИЛЬЗА ЦИЛИНДРА, БЛОК ЦИЛИНДРОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ЦИЛИНДРА | 2006 |

|

RU2374034C1 |

| КОМПОНЕНТ ДЛЯ ЛИТЬЯ С ИСПОЛЬЗОВАНИЕМ ЗАКЛАДНЫХ ЭЛЕМЕНТОВ, ГИЛЬЗА ЦИЛИНДРА, БЛОК ЦИЛИНДРОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ЦИЛИНДРА | 2006 |

|

RU2376107C2 |

| ЗАКЛАДНОЙ ЭЛЕМЕНТ ДЛЯ ЛИТЬЯ, БЛОК ЦИЛИНДРОВ, СПОСОБ СОЗДАНИЯ ПОКРЫТИЯ НА ЗАКЛАДНОМ ЭЛЕМЕНТЕ И СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ | 2006 |

|

RU2375146C2 |

| WO 2019097678 A1, 23.05.2019 | |||

| JP 2005194983 A, 21.07.2005. | |||

Авторы

Даты

2022-03-16—Публикация

2020-06-24—Подача