Область изобретения

[0001] Настоящее изобретение относится к игольчатой гильзе, содержащей на поверхности выступы новой формы, к способу изготовления игольчатой гильзы, к способу определения прочности соединения и к игольчатой гильзе, снабженной информацией о прочности соединения.

Предшествующий уровень техники

[0002] Чугунный цилиндрический элемент используется как гильза цилиндра в двигателе внутреннего сгорания, тормозной барабан в барабанном тормозе с внутренними разжимными колодками, как несущий элемент или поддерживающий элемент и подобное.

Чугунный цилиндрический элемент отливается литьем со вставкой с металлическим материалом на внешней периферийной поверхности и металл на внешней периферийной стороне и чугунный цилиндрический элемент объединяют воедино. Для сохранения прочности соединения в объединенном состоянии на внешней периферийной поверхности чугунного цилиндрического элемента создают множество выступов (см., напр., Патентную литературу 1 и 2).

[0003] Что касается выступов на внешней периферийной поверхности чугунного цилиндрического элемента, эти выступы предназначены для сохранения прочности соединения при объединении. Ранее была предложена технология обеспечения превосходной прочности соединения за счет использования чугунного элемента с определенным индексом якорной части или с большим вниманием к суженной форме выступа (см. Патентную литературу 3).

Перечень источников

Патентная литература

[0004]

Патентная литература 1: выложенная заявка на патент Японии № 2005-194983.

Патентная литература 2: выложенная заявка на патент Японии № 2009-264347.

Патентная литература 3: патент Японии 6510743.

Проблемы, решаемые изобретением

[0005] Вышеуказанная Патентная литература 3 фокусируется на суженной форме выступа и основана на знании, что часть выступа между максимальной толщиной и минимальной толщиной (далее также именуемая анкерной частью) по существу участвует в создании прочности соединения. Однако прочность соединения при объединении с металлом на стороне внешней периферийной поверхности может быть недостаточной просто за счет фокусирования на анкерной части и имеется место для дальнейших улучшений. Задача, решаемая настоящим изобретением, заключается в создании игольчатой гильзы, являющейся отлитой со вставкой гильзой цилиндра, содержащей выступы на поверхности и, далее, являющейся игольчатой гильзой, содержащей на поверхности выступы новой формы, способные дополнительно улучшить прочность соединения при объединении с металлом на стороне внешней периферийной поверхности.

Средства решения задачи

[0006] Авторы провели исследования для решения вышеуказанной проблемы и обнаружили, что вышеописанную задачу можно решить путем управления формой выступов с учетом прочности каждого выступа, то есть величиной минимальной толщины выступа, в дополнение к анкерной части выступа. Далее, авторы также обнаружили, что прочность соединения при объединении можно определить, применяя указанное знание.

[0007] Вариантом настоящего изобретения является игольчатая гильза, содержащая множество выступов, имеющая один или множество суженных выступов на поверхности,

в которой, обозначая количество суженных выступов на 100 мм2 из всех выступов как Pc, среднюю высоту выступов как h (мм), и среднюю максимальную толщину и среднюю минимальную толщину любых 20 выступов из всех суженных выступов как dw (мм) dn (мм), соответственно, суммарная величина (I) и (II), определенных ниже, составляет 1,55 или более.

(I) = Pc× [(0,35h π/12) × (2dw2-dw×dn-dn2)]

(II) = Pc×{(dn2/4) × π ×0,35h}

[0008] Величина dw/dn предпочтительно равна 1,1 или больше и 1,6 или меньше, величина (I) предпочтительно равна 0,25 или больше, а величина (II) равна 1,35 или больше.

[0009] Другой вариант настоящего изобретения относится к способу определения прочности соединения комплекса, полученного, когда игольчатая гильза, содержащая один или более выступов на поверхности, соединена с блоком цилиндров, при этом способ определения содержит этап определения, на котором определяют, равна ли суммарная величина (I) и (II), как определено ниже, 1,55 или больше относительно выступов на поверхности игольчатой гильзы.

Способ расчета величин (I) и (II)

Обозначая количество суженных выступов на 100 мм2 из всех выступов как Pc, среднюю высоту выступов как h (мм), и среднюю максимальную толщину и среднюю минимальную толщину любых 20 выступов из всех суженных выступов как dw (мм) и dn (мм), соответственно, рассчитывают величины (I) и (II)

(I) = Pc× [(0,35h π/12) × (2dw2-dw×dn-dn2)]

(II) = Pc×{(dn2/4) × π ×0,35h}

[0010] Далее, другой вариант настоящего изобретения относится к способу изготовления игольчатой гильзы, содержащему:

подготовительный этап для подготовки игольчатой гильзы;

этап определения для определения прочности соединения изготовленной игольчатой гильзы методом, описанным выше; и

этап выбора для выбора игольчатой гильзы, имеющей суммарную величину (I) и (II) 1,55 или больше.

[0011] Кроме того, другой вариант настоящего изобретения относится к игольчатой гильзе, имеющей один или множество выступов на поверхности,

в которой игольчатая гильза снабжена информацией о прочности соединения комплекса, полученного соединением игольчатой гильзы с блоком цилиндров, и

информация предпочтительно нанесена непосредственно на игольчатую гильзу, присутствует на упаковочном материале непосредственно или на носителе, или наносится на носитель, упакованный вместе с игольчатой гильзой.

Эффекты изобретения

[0012] Настоящее изобретение позволяет получить игольчатую гильзу, которая может дополнительно улучшить прочность соединения при объединении с металлом на стороне внешней периферийной поверхности. Далее, прочность соединения, когда игольчатая гильза и металл объединены на стороне внешней периферийной поверхности, поддается определению. Кроме того, на игольчатую гильзу может наноситься информация о прочности соединения, когда она объединена с металлом на стороне внешней периферийной поверхности.

Краткое описание чертежей

[0013]

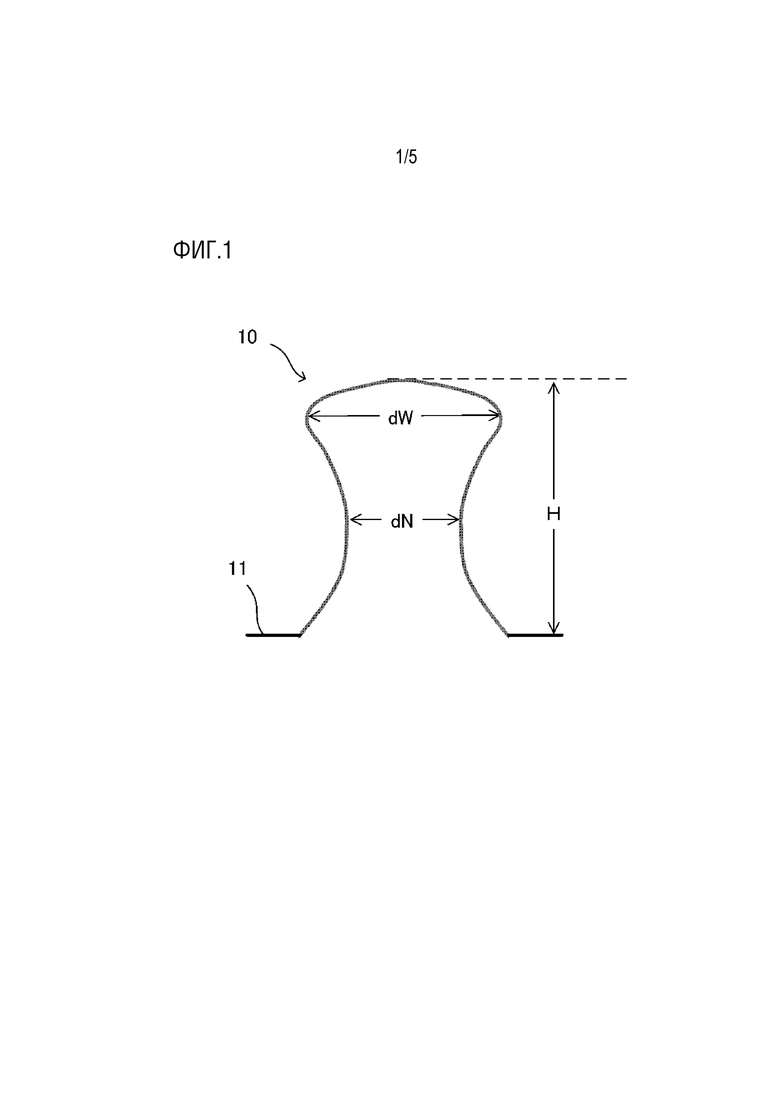

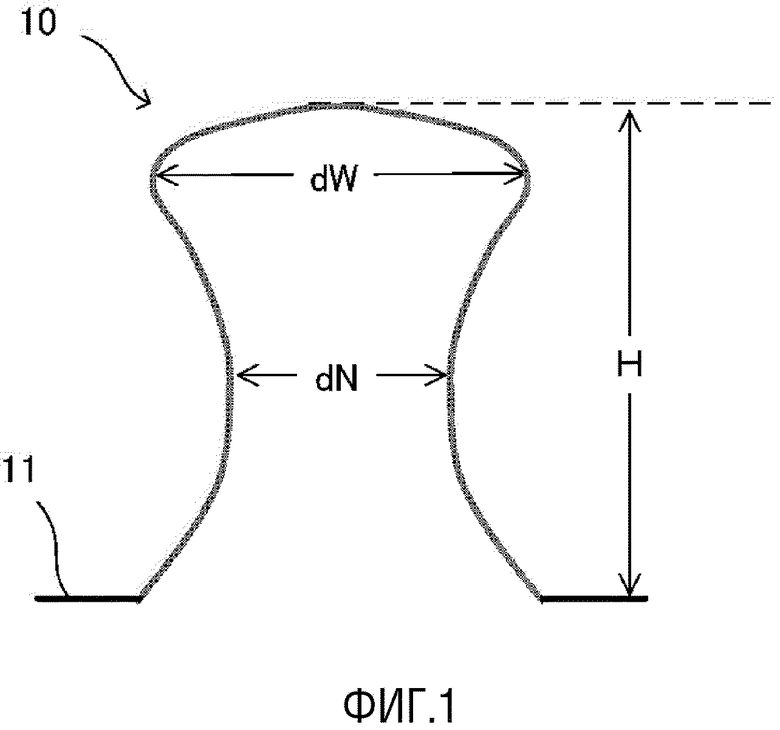

Фиг. 1 - схематическая иллюстрация сечения суженного выступа.

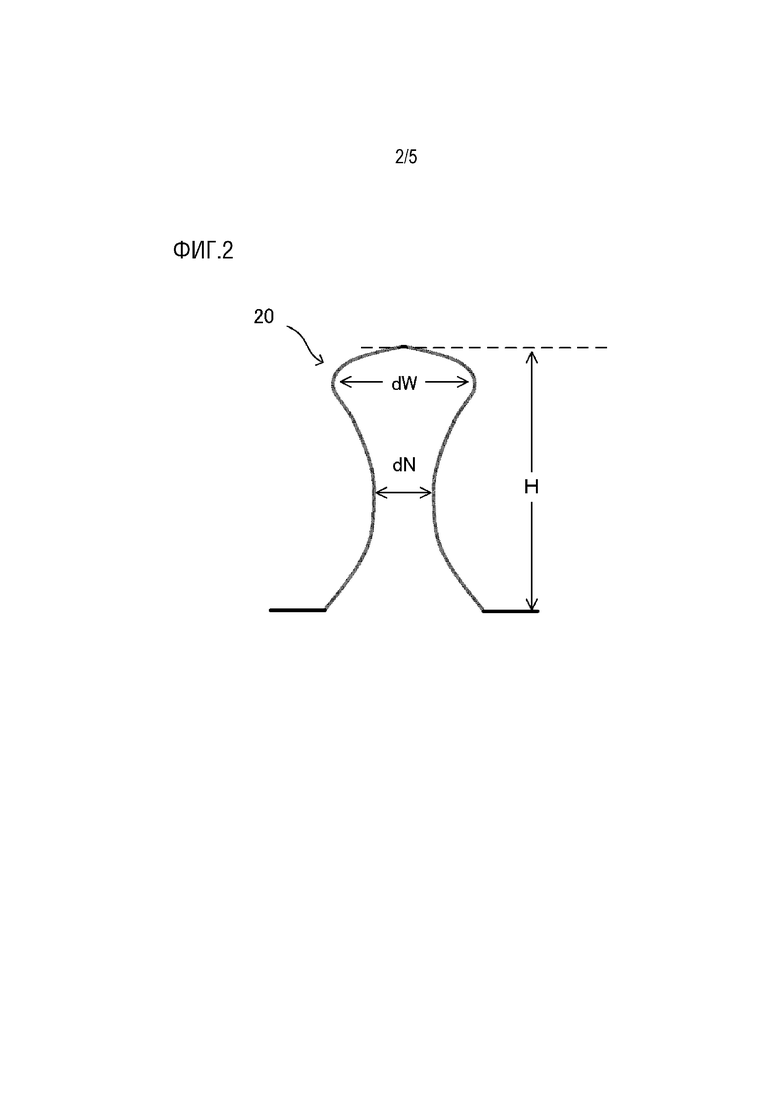

Фиг. 2 - схематическая иллюстрация сечения другого варианта суженного выступа.

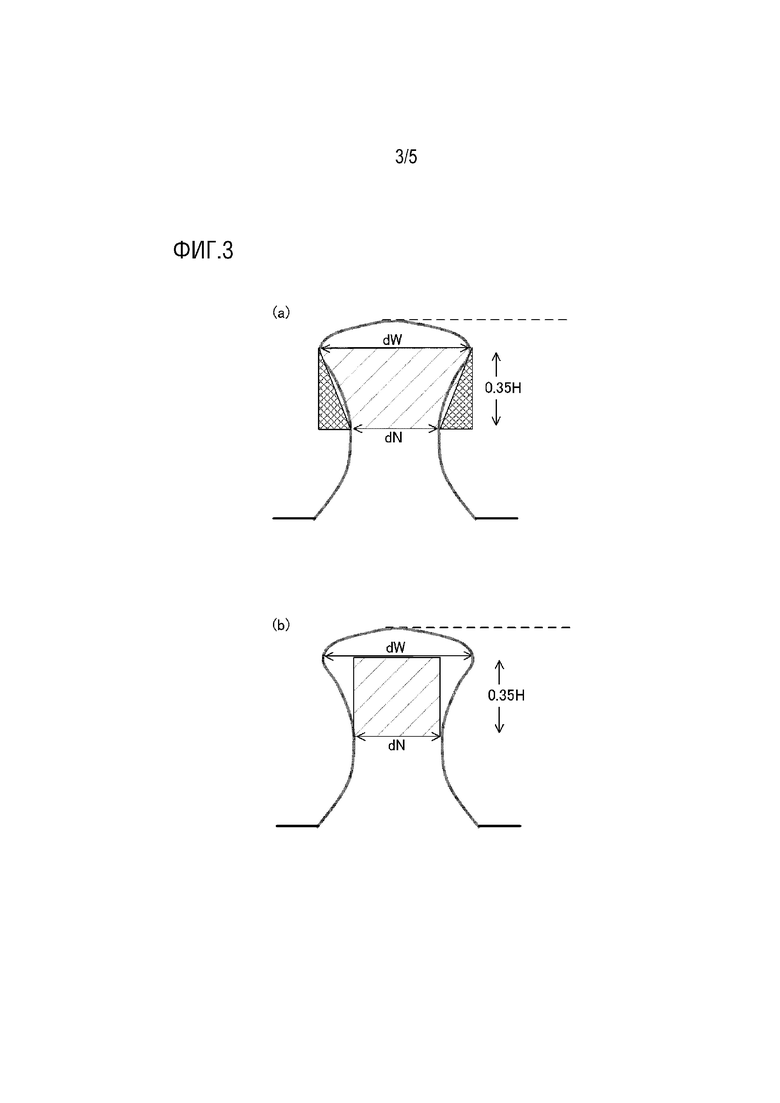

Фиг. 3а - схематическая иллюстрация сечения суженного выступа для описания формулы (I), Фиг. 3b - схематическая иллюстрация сечения суженного выступа для описания формулы (II).

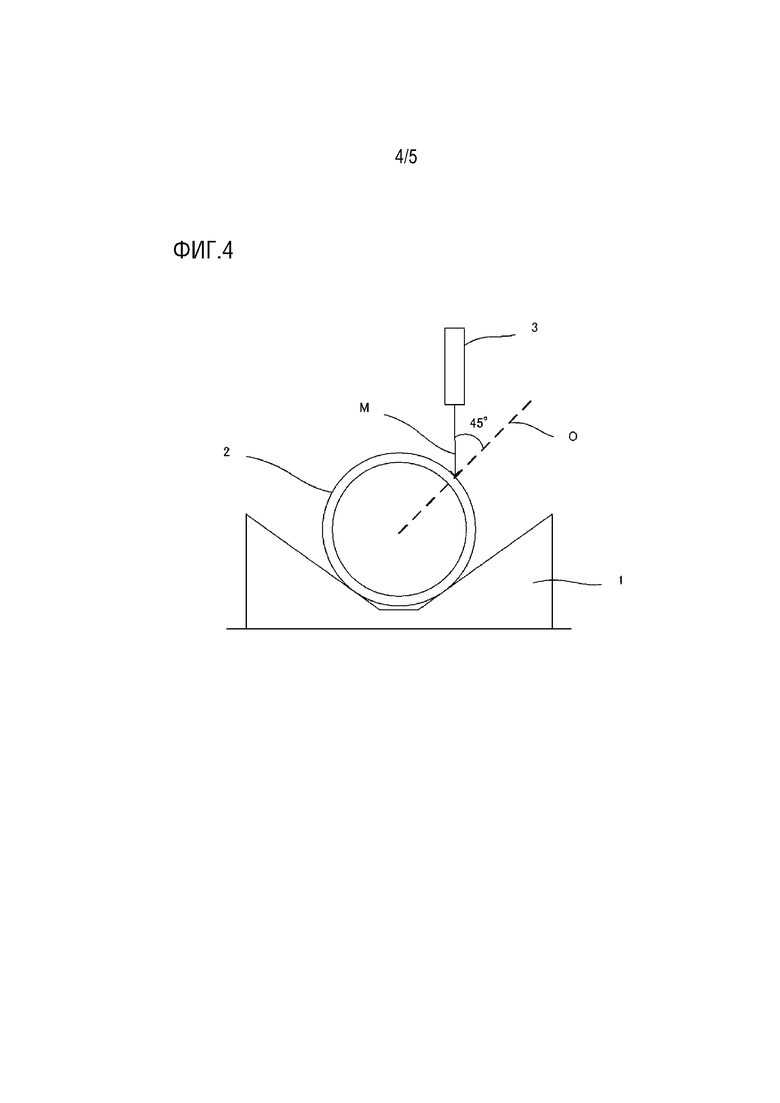

Фиг. 4 - схематическая иллюстрация компоновки при наблюдении выступов через микроскоп.

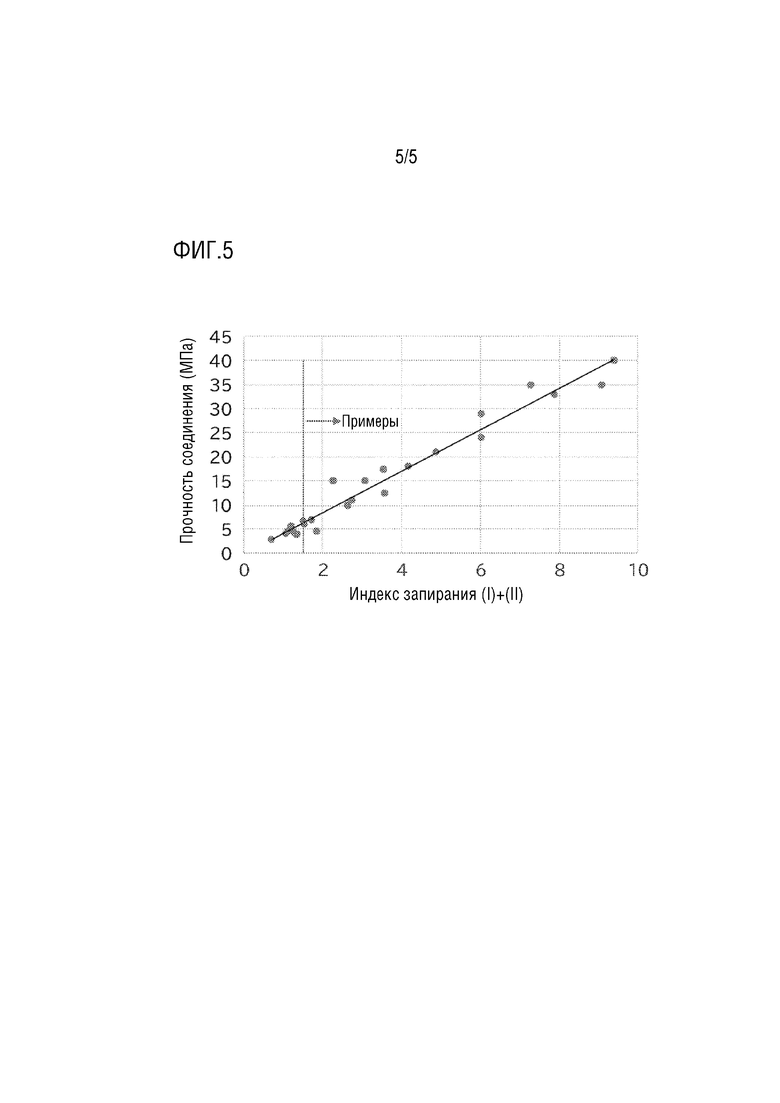

Фиг. 5 - график, на котором горизонтальная ось представляет индекс запирания (I)+(II) цилиндрических элементов согласно примерам и сравнительным примерам, а вертикальная ось представляет прочность соединения при соединении с внешним периферийным элементом.

Подробное описание изобретения

[0014] Вариантом настоящего изобретения является игольчатая гильза, имеющая на поверхности множество выступов, включая суженные выступы. Гильза цилиндра содержит на поверхности множество выступов, включая суженные выступы. Гильза цилиндра, имеющая на поверхности множество выступов, в настоящем описании именуется игольчатой гильзой. Игольчатая гильза может использоваться как гильза цилиндра, и в двигателе внутреннего сгорания поршень скользит во внутреннем отверстии гильзы цилиндра. Авторы сосредоточились на форме выступов, имеющихся на игольчатой гильзе, и обнаружили, что игольчатая гильза, имеющая выступы новой формы и обнаружили, что игольчатая гильза с выступами новой формы, которые могут дополнительно повысить прочность соединения, когда игольчатая гильза объединена с металлом на ее стороне внешней периферийной поверхности, получена путем изготовления игольчатой гильзы с управлением формы выступов с учетом прочности соединения каждого выступа, то есть величины минимальной толщины выступа, в дополнение к разнице между максимальной толщиной и минимальной толщиной выступа.

[0015] Более конкретно, обозначая количество суженных выступов на 100 мм2 из всех выступов как Pc, среднюю высоту выступов как h (мм), и среднюю максимальную толщину и среднюю минимальную толщину любых 20 выступов из всех суженных выступов как dw (мм) и dn (мм), соответственно, игольчатая гильза имеет суммарную величину (I) и (II), определенные ниже, равную 1,55 или более.

(I) = Pc×[(0,35h π/12) × (2dw2-dw×dn-dn2)]

(II) = Pc×{(dn2/4) × π ×0,35h}

[0016] Вышеприведенные формулы будут описаны со ссылками на чертежи.

На фиг. 1 представлена схематическая иллюстрация сечения суженного выступа на поверхности игольчатой гильзы. Выступ 10 имеет высоту H от базовой поверхности 11 на внешней периферии игольчатой гильзы, и типично толщина выступа постепенно уменьшается от базовой поверхности 11 в направлении высоты, и минимальная толщина составляет dN. Затем толщина постепенно увеличивается в направлении высоты и достигает части с максимальным диаметром. Часть с максимальным диаметром именуется максимальной толщиной dW. Таким образом, выступ с минимальной толщиной dN и с минимальной толщиной dW в таком порядке от базовой поверхности 11 в направлении высоты в настоящем описании определяется как суженный выступ.

[0017] Авторы исследовали форму выступа более подробно, чтобы повысить прочность соединения, когда металл на стороне внешней периферии, такой как блок цилиндров и т.п., и игольчатая гильза объединены, и пришли к тому, что необходимо управлять формой выступов с учетом прочности каждого выступа, то есть, величиной минимальной толщины выступа, в дополнение к разнице между минимальной толщиной и максимальной толщиной выступа. Более конкретно, когда форма суженного выступа 10 в примере по фиг. 1 и форма суженного выступа 20 в примере по фиг. 2, как считается, имеют почти одинаковое по величине сужение, то есть величины (dW-dN), эти суженные выступы имеют разные величины прочности соединения, когда металл на стороне внешней периферии и игольчатая гильза объединены. Причиной этому является то, что числовая величина dN значительно влияет на прочность соединения, когда металл на внешней периферийной стороне и игольчатая гильза объединены. Поэтому также требуется контролировать форму выступа с учетом величины dN.

[0018] Вышеприведенная формула (I) представляет степень запирания сужения выступа в металл на внешней периферийной стороне. Более конкретно, когда величина вышеприведенной формулы (I) мала, игольчатая гильза и металл на внешней периферийной стороне имеет тенденцию к разъединению. Более конкретно, формула (I) представляет объем области, показанной на фиг. 3а перекрестной штриховкой, и рассчитывается путем вычитания объема трапецеидального цилиндра (часть которого на чертеже заштрихована) с верхним основанием dN, нижним основанием dW и высотой 0,35H, из объема колонны диаметром dW и высотой 0,35H. Следует отметить, что авторы обнаружили, что расстояние между максимальной толщиной dW и минимальной толщиной dN выступа в среднем составляет 0,35 H.

[0019] Вышеприведенная формула (II) представляет прочность самого выступа. Более конкретно, когда величина вышеприведенной формулы (II) мала, прочность самого выступа на игольчатой гильзе стремится к снижению, и когда между игольчатой гильзой и металлом на внешней периферийной стороне возникает интенсивная срезающая сила или растягивающая сила, прочность соединения стремится к уменьшению из-за слома выступа. Более конкретно, формула (II) является объемом заштрихованной области на фиг. 3b и является объемом колонны радиусом dN и высотой 0,35H.

Следует отметить, что средняя максимальная толщина (dW) любых 20 выступов из всех суженных выступов обозначается dw (мм), а средняя минимальная толщина (dN) любых 20 выступов из всех суженных выступов обозначается dn (мм).

[0020] Затем суммарная величина вышеприведенных формул (I) и (II) определяется как индекс запирания, и игольчатая гильза, которая может дополнительно повысить прочность соединения при объединении с металлом на внешней периферийной стороне, может иметь индекс запирания равный определенной величине или превышающий ее, т.е. 1,55 или больше. Индекс запирания предпочтительно равен 1,70 или больше, и более предпочтительно, 2,0 или больше.

Величина (I) предпочтительно равна 0,25 или больше, а величина (II) предпочтительно равна 1,35 или больше.

[0021] В этом варианте величина сужения, представленная dw-dn, предпочтительно составляет 0,08 или больше, и более предпочтительно, 0,1 или больше и предпочтительно составляет 0,4 или меньше и, более предпочтительно, 0,35 или меньше. При величине сужения, представленного dw-dn, входящей в указанный выше диапазон, сужение выступа прочно запирается в металле на внешней периферийной стороне, и прочность соединения игольчатой гильзы и металла на внешней периферийной стороне повышается.

[0022] Далее, dw/dn предпочтительно равно 1,18 или больше, предпочтительно, 1,2 или больше и предпочтительно равно 1,6 или меньше и, более предпочтительно 1,5 или меньше. Когда dw/dn входит в указанный диапазон, сужение выступа прочно запирается в металле на внешней периферийной стороне, и прочность соединения игольчатой гильзы и металла на внешней периферийной стороне повышается.

[0023] Количество Pc суженных выступов на 100 мм2 из выступов на поверхности игольчатой гильзы обычно составляет 10 или больше, может быть 20 или больше, 30 или больше, нормально 130 или меньше, и может быть 100 или меньше или 80 или меньше. Количество Pc в одном варианте может быть 10 или больше и 40 или меньше, в другом варианте 30 или больше и 50 или меньше, в другом варианте 40 или больше и 80 или меньше, и в другом варианте 70 или больше и 130 или меньше.

[0024] Средняя высота h (мм) выступов на игольчатой гильзе в одном варианте нормально может быть 0,3 или больше или 0,4 или больше, и может быть нормально 1,0 или меньше или 0,9 или меньше. Средняя высота h может быть 0,3 или больше и меньше 0,6; 0,3 или больше и 0,55 или меньше, 0,3 или больше и меньше 0,5 или 0,3 или больше и 0,5 или меньше, и в другом варианте может быть 0,6 или больше и 1,0 или меньше, или 0,6 или больше и 0,8 или меньше.

[0025] Средняя величина dw (мм) максимальной толщины любых 20 выступов из всех суженных выступов в одном варианте может быть нормально 0,4 или больше, 0,5 или больше, 0,6 или больше. Далее средняя величина dw нормально может быть 1,3 или меньше, 1,2 или меньше, или 1,0 или меньше. Средняя величина dw может быть 0,6 или больше и 1,0 или меньше, 0,5 или больше и 0,9 или меньше, или 0,4 или больше и 0,8 или меньше.

Средняя величина dn (мм) минимальной толщины любых 20 выступов из всех суженных выступов в одном варианте может быть нормально 0,25 или больше, 0,3 или больше или 0,4 или больше. Далее, средняя величина dn может быть нормально 1,2 мм или меньше, 1,0 или меньше или 0,8 или меньше. Средняя величина dn может быть 0,4 или больше и 0,8 или меньше, 0,3 или больше и 0,7 или меньше, или 0,2 или больше и 0,6 или меньше.

[0026] Степень сужения Pr является отношением количества суженных выступов к общему количеству выступов Pn на 100 мм2 относительно выступов на поверхности игольчатой гильзы и нормально составляет 0,5 или больше, и может быть 0,6 или больше, 0,7 или больше, 0,8 или больше, 0,9 или больше, 0,92 или больше, 0,94 или больше, 0,95 или больше, 9,06 или больше, 0,97 или больше или 0,99 или больше.

[0027] Выступы суженной формы можно определить наблюдением через микроскоп. Более конкретно, наблюдается проекция на внешней периферийной поверхности игольчатой гильзы под углом приблизительно 45° к линии, проходящей через центральную точку цилиндрического элемента, и измерительную точку на внешней периферийной поверхности, и выходящей за нее. Максимальную толщину dW и минимальную толщину dN выступа можно измерить, меняя угол наблюдения и фокус. Следует отметить, что толщина выступа, упоминаемая здесь, также может именоваться шириной наблюдаемого выступа. Способ наблюдения более подробно описывается со ссылками на фиг. 4.

Как показано на фиг. 4, игольчатая гильза 2 для оценки помещена на блок 1 основания. Микроскоп 3, соединенный с ТВ-монитором (не показан) помещен по диагонали над игольчатой гильзой 2 для оценки так, чтобы оптическая ось М микроскопа 3 была параллельна вертикальному направлению. Проекция, сформированная на поверхности игольчатой гильзы 2 под микроскопом, наблюдается так, чтобы оптическая ось М микроскопа 3 и линия О, проходящая через центральную точку измеряемой игольчатой гильзы 2 и измерительную точку на внешней периферийной поверхности, и выходящая за нее, образовали угол, приблизительно равный 45°, и угол и фокус регулируют для получения возможности наблюдений.

[0028] Игольчатая гильза по настоящему изобретению образует комплексную структуру этой игольчатой гильзы и металла на внешней периферийной стороне игольчатой гильзы, при этом по меньшей мере часть внешней периферийной поверхности игольчатой гильзы покрыта металлом и такая комплексная структура находит множество применений. Такая комплексная структура предпочтительно является комплексной структурой, в которой игольчатая гильза является вставкой при заливке металлом на внешней периферийной стороне.

[0029] Металл на внешней периферийной стороне, образующий комплекс, конкретно не ограничен, и можно использовать материал, твердеющий при охлаждении из высокотемпературного состояния, жидкий материал, твердеющий в результате реакции полимеризации, порошковый материал, плавящийся или спекаемый нагревом, и подобное. К типичным примерам металла относится расплавленный металл, содержащий алюминиевый сплав.

[0030] Далее следует описание примера способа изготовления игольчатой гильзы по настоящему изобретению. Игольчатая гильза типично является чугунным элементом.

Состав чугуна, являющегося материалом игольчатой гильзы, конкретно не ограничен. Типично, состав, описанный ниже, может быть примером состава по стандарту JIS FC250, эквивалентным чугуну с хлопьевидным графитом, с учетом стойкости к истиранию, стойкости к заклиниванию и обрабатываемости.

C: 3,0-3,7% по массе

Si: 2,0-2,8% по массе

Mn: 0,5-1,0% по массе

P: 0,25% по массе или меньше

S: 0,15% по массе или меньше

Cr: 0,5% по массе или меньше

Остальное Fe и неизбежные примеси.

[0031] Способ изготовления чугунной игольчатой гильзы конкретно не ограничен, но предпочтительно использует центробежное литье и типично содержит следующие процессы A-E.

Процесс A: процесс подготовки суспензии.

Процесс A - это процесс подготовки суспензии путем смешивания огнеупорного базового материала, связующего и воды в заранее определенных пропорциях.

В качестве огнеупорного базового материала типично применяется диатомит, но материал им не ограничивается. Содержание диатомита в суспензии нормально составляет 62% или больше и 91% или меньше по массе, средний диаметр частиц диатомита нормально составляет 3 мкм или больше и 40 мкм или меньше.

В качестве связующего типично применяется бентонит, но материал связующего им не ограничивается. Температура жидкой суспензии предпочтительно составляет 35°С или меньше, более предпочтительно 25°С или меньше, и еще более предпочтительно, 15°С или меньше. Содержание бентонита в суспензии нормально составляет 9% или больше и 38% или меньше по массе.

[0032]

Процесс B: Процесс подготовки покрывающего агента

Процесс B - это процесс подготовки покрывающего агента путем добавления заранее определенного количества поверхностно-активного вещества к суспензии, приготовленной в процессе A.

Тип поверхностно-активного вещества конкретно не ограничен, и используется известное поверхностно-активное вещество. Количество подмешиваемого поверхностно-активного вещества обычно составляет 0,01% или больше и 0,22% или меньше по массе.

[0033]

Процесс C: процесс нанесения покрывающего агента

Процесс C - это процесс нанесения покрывающего агента на внутреннюю периферийную поверхность металлической литейной формы. Способ нанесения конкретно не ограничен, но обычно применяют распыление. Когда наносят покрывающий агент, предпочтительно наносить его так, чтобы на всей внутренней периферийной поверхности сформировался слой покрывающего агента почти одинаковой толщины. Далее, когда будет сформирован слой покрывающего агента, предпочтительно создать определенную центробежную силу, вращая цилиндрическую металлическую литейную форму.

[0034] Авторы полагают, что изготовление выступов на внешней периферийной поверхности игольчатой гильзы выполняется в следующем процессе.

Конкретно, влага в покрывающем агенте в слое покрывающего агента, сформированного на внутренней периферийной поверхности литейной формы, нагретой до заранее определенной температуры, быстро испаряется и генерируются пузырьки воздуха. Затем на внутренней периферийной поверхности слоя покрывающего агента формируются углубленные отверстия за счет того, что поверхностно-активное вещество воздействует на относительно крупные воздушные пузырьки, и относительно мелкие воздушные пузырьки объединяются друг с другом. В процессе высыхания слоя покрывающего агента и в процессе формирования постепенно твердеющим слоем покрывающего агента вогнутых отверстий, в слое покрывающего агента формируются вогнутые отверстия, имеющие суженную форму.

Толщина слоя покрывающего агента предпочтительно выбирается в диапазоне высоты выступа, умноженной на 1,1-2,0, но этим не ограничивается. Когда толщина слоя покрывающего агента находится в вышеуказанном диапазоне, предпочтительно, чтобы температур цилиндрической металлической формы была 150°С или больше и 350°С или меньше.

[0035]

Процесс D: процесс литья чугуна

Процесс D - это процесс литья чугуна во вращающуюся литейную форму, содержащую слой сухого покрывающего агента. В это время за счет заполнения расплавленным металлом вогнутых отверстий суженной формы в слое покрывающего агента (отверстия были описаны в предыдущем процессе), на поверхности игольчатой гильзы формируются суженные выступы. Предпочтительно, в это время создают соответствующую центробежную силу.

[0036]

Процесс E: Извлечение и процесс финишной обработки

В процессе E завершают изготовление игольчатой гильзы, извлекая изготовленную игольчатую гильзу из литейной формы и удаляя слой покрывающего агента с поверхности игольчатой гильзы абразивной обдувкой. Среднюю величину dw максимальной толщины можно регулировать, изменяя продолжительность абразивной обдувки.

[0037] При изготовлении игольчатой гильзы описанными выше процессами, необходимо изготовить множество суженых выступов, чтобы выступы на поверхности игольчатой гильзы удовлетворяли условиям формул (I) и (II). Для этого необходимо соответственно регулировать количество воды в процессе A, количество поверхностно-активного вещества в процессе B, толщину слоя покрывающего агента, Gno при формировании слоя покрывающего агента, Gno при литье чугуна, и т.п. Более конкретно, форму выступа на поверхности игольчатой гильзы можно легче удерживать в конкретном диапазоне, выполняя, в качестве примера следующие условия:

- количество добавляемого поверхностно-активного вещества в процессе B: от 0,001% по массе до 0,22% по массе;

- толщина слоя покрывающего агента 0,5-1,1 мм

- Gno (гильзы) 30-120G

- GNO (отливки) 50-160G.

Следует отметить, что Gno (гильзы) обозначено позицией G (центробежная сила), генерируемая, когда цилиндрическая металлическая литейная форма вращается при формировании слоя покрывающего агента в вышеописанном процессе C, и Gno (отливки) обозначает G (центробежную силу), генерируемую при вращении литейной формы в вышеописанном процессе D.

[0038] Другой вариант настоящего изобретения относится к способу использования знания о форме выступа на поверхности игольчатой гильзы, описанной выше, и определения по этой форме прочности соединения комплекса, полученного соединением игольчатой гильзы и металла на стороне внешней периферийной поверхности.

Способ определения содержит этап определения, является ли суммарная величина (I) и (II) (как показано ниже) (индекс запирания) 1,55 или больше относительно выступов на поверхности игольчатой гильзы.

Метод вычисления (I) и (II)

Обозначая количество суженных выступов на 100 мм2 как Pc, среднюю высоту выступов как h (мм), и среднюю максимальную толщину и среднюю минимальную толщину любых 20 выступов из всех суженных выступов как dw (мм) и dn (мм), соответственно, вычисляют величины (I) и (II).

(I) = Pc×[(0,35h π/12) × (2dw2-dw×dn-dn2)]

(II) = Pc×{(dn2/4) × π×0,35h}

Можно определить, равен ли вышеупомянутый индекс запирания 1,70 или больше и можно определить, равен ли индекс запирания 2,0 или больше.

Далее, этап определения, описанный выше, что прочность соединения комплекса, полученного соединением игольчатой гильзы и металла на стороне внешней периферийной поверхности, высока, когда вышеуказанный индекс запирания равен 1,55 или больше, предпочтительно, 1,70 или больше, и еще более предпочтительно, 2,0 или больше.

[0039] Затем, после определения, описанного выше, игольчатую гильзу, имеющую прекрасную способность к соединению по соединении с металлом на стороне внешней периферийной поверхности, можно получить, выбрав игольчатую гильзу, имеющую на этапе определения индекс запирания, т.е. суммарную величину (I) и (II), равную 1,55 или больше. При выборе игольчатой гильзы можно выбрать игольчатую гильзу с индексом запирания 1,70 или больше, или игольчатую гильзу с индексом запирания 2,0 или больше.

[0040] Кроме того, другим вариантом настоящего изобретения является игольчатая гильза, содержащая выступы на поверхности и которой присваивается информация о прочности соединения в комплексе, полученном при соединении игольчатой гильзы и блока цилиндров. Информация может иметь форму букв и цифр или может быть электронной информацией с использованием идентификационной микросхемы и т.п. Далее, информация может наноситься непосредственно на игольчатую гильзу или может быть нанесена на упаковку игольчатой гильзы непосредственно или с помощью носителя. Примерами носителя являются бумага, пленочный ярлык, и электронный носитель, такой как микросхема. Хотя носитель может быть прикреплен непосредственно к игольчатой гильзе, предпочтительно носитель упаковывается вместе с игольчатой гильзой.

Примеры

[0041] Далее следует описание настоящего изобретения со ссылками на примеры, которые не ограничивают настоящее изобретение.

В примерах применялся следующий способ измерений.

Общее количество выступов и средняя высота выступов

Количество выступов и средняя высота выступов (далее также именуемая просто "высота выступов") измерялись с помощью 3D измерительного прибора (VR-3000, изготовленного компанией KEYENCE) с 25-кратным увеличением и полем зрения измерений 12×9 мм. Данные измерений подвергались коррекции кривизны с помощью аналитического программного средства, прилагаемого к VR-3000, изготовленному KEYENCE. Условием коррекции была квадратичная коррекция поверхности. Далее задавалась эталонная поверхность. Эталонная поверхность задавалась автоматически с помощью определения блока. Пороговая величина задавалась прибл. как 1/2-1/3 высоты выступа и во время измерения задавалась как 0,25 мм. Область высоты, превышающая пороговую величину, считалась выступом, и их количество определялось как количество выступов. Количество выступов определялось как "общее количество выступов, имеющихся в поле зрения" - "количество выступов, по меньшей мере частично покрывающих граничную часть поля зрения" × 1/2. Определялось общее количество выступов Pn на единицу площади, определялось по измеренному количеству выступов и площади поля зрения.

Высота каждого выступа определялась как общая величина центра диапазона дисплея+пороговая величина+максимальная высота. Центр диапазона дисплея - это параметр, задаваемый на стороне устройства в соответствии со свойством измеряемой гильзы цилиндра и представляющий высоту от базовой поверхности выступа до эталонной поверхности. Пороговая величина представляет высоту от эталонной поверхности, а максимальная высота представляет высоту от центра диапазона дисплея+пороговая величина до кончика выступа. Высоту каждого выступа можно измерить, регистрируя максимальную высоту выступа, а средняя высота h определялась по средней величине высоты.

Поскольку величины высоты и базовой поверхности выступа меняются в зависимости от направления наблюдения, из-за формы выступа, направление измерения является фиксированным и произвольно определяется во время измерения, и измерение выполняется поперек диапазона измерительного поля зрения.

Анализ проводился по четырем точкам для одной гильзы цилиндра, и определялась средняя величина. Эти четыре точки были заданы как две точки, разнесенные прибл. на 20 мм от каждого из концов игольчатой гильзы и положение этих четырех точек было сдвинуто прибл. на 90° друг от друга на каждом конце.

[0042] Степень сужения, максимальная толщина и минимальная толщина выступов

Используя микроскоп (цифровой микроскоп KH-1300, изготовитель Hirox Co., Ltd.) выступы наблюдались, пока количество суженных выступов не достигло 20. Степень сужения выступов рассчитывалась по количеству наблюдаемых выступов. Количество суженных выступов Pc на 100 мм2 определялось по общему числу выступов Pn на 100 мм2 и степени сужения. Далее, определялась максимальная толщина dW и минимальная толщина dN любых 20 суженных выступов и соответствующие средние величины обозначались dw (мм) и dn (мм).

Поскольку величины максимальной толщины и минимальной толщины меняются в зависимости от направления наблюдения из-за формы выступов, направление измерения является фиксированным и определяется произвольно во время измерения, и измерялись 20 образцов в диапазоне поля зрения измерений. Максимальная и минимальная толщина также измерялись в четырех точках, и определялась их средняя величина.

[0043] Индекс запирания (I)+(II)

Используя величины Pc, h, dw и dn, измеренные как описано выше, рассчитывался индекс запирания (I)+(II), представленный следующими формулами:

(I) = Pc×[(0,35h π/12) × (2dw2-dw×dn-dn2)]

(II) = Pc×{(dn2/4) × π×0,35h}

[0044] Прочность соединения

После соединения цилиндрического элемента с внешним периферийным элементом (алюминиевым материалом) в определенных условиях, вырезался образец поверхности соединения размером прибл. 20×20 мм. Используя машину для испытаний на растяжение (универсальный тестер AG-5000E, изготовленный Shimadzu Corporation) один из цилиндрического элемента и внешнего периферийного элемента фиксировали в зажиме, а к другому прилагали растягивающую нагрузку в направлении, ортогональном поверхности соединения обоих элементов. Прочность соединения определялась делением растягивающей нагрузки, когда оба элемента отделялись друг от друга, на площадь соединения.

[0045] Примеры/сравнительные примеры

- Получение покрывающего агента:

покрывающий агент был получен с использованием сырья, перечисленного в Таблице 1, приведенной ниже.

- Получение чугунного цилиндрического элемента:

чугунный цилиндрический элемент для каждого примера и сравнительного примера был получен центробежным литьем с использованием расплавленного металла одинакового состава. Состав литого чугунного цилиндрического элемента:

C: 3,4% по массе

Si: 2,4% по массе

Mn: 0,7% по массе

P: 0,12% по массе

S: 0,035% по массе

Cr: 0,25% по массе

Остальное Fe и неизбежные примеси Z (Эквивалент JIS FC250).

[0046] Цилиндрические элементы в Примерах 1-16 и в Сравнительных примерах 1-6 были изготовлены с использованием покрывающего агента, показанного в Таблице 1. В каждом примере температура цилиндрической металлической литейной формы в процессе C задавалась в диапазоне 150-350°С, и слой покрывающего агента формировался на основе Gno (гильзы), показанного в Таблице 1. Однако высота выступов соответственно менялась, соответствующим изменением толщины слоя покрывающего агента в каждом примере. Далее, процесс D (процесс литья чугуна) и далее выполнялся в одинаковых условиях для каждого примера, за исключением того, что литье чугуна выполнялось на основе Gno, перечисленного в таблице 1. Затем, внутренняя периферийная поверхность полученного чугунного цилиндрического элемента протачивалась и толщина доводилась до 5,5 мм.

Размеры полученных таким способом чугунных цилиндрических элементов были таковы: наружный диаметр (включая высоту выступов) - 85 мм, внутренний диаметр - 74 мм (толщина стенки 5,5 мм) и длина в осевом направлении - 130 мм. Результаты измерений форм выступов, выполненных на полученных цилиндрических элементах, показаны в Таблице 2.

[0047]

Таблица 1

(% по массе)

Средний диаметр частиц (мм)

(% по массе)

(% по массе)

(гильза)

(отливка)

Пример 2

[0048]

Таблица 2

(мм)

(мм)

[0049] Каждый из цилиндрических элементов в Примерах 1-16 и в Сравнительных примерах 1-6 был сформирован в комплексе, путем соединения с внешним периферийным элементом (алюминиевый материал) в определенных условиях. Измерялась прочность соединения и результаты показаны на фиг. 5.

Как следует из фиг. 5, комплекс игольчатой гильзы и внешнего периферийного элемента, имеющий индекс запирания (I)+(II) 1,55 или больше, имеет прекрасную прочность соединения.

Описание позиций

[0050]

1 - база блока

2 - игольчатая гильза

3 - микроскоп

10, 20 - суженный выступ

11 - базовая поверхность игольчатой гильзы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИЛЬЗА ЦИЛИНДРА ДЛЯ ЛИТЬЯ С ЗАКЛАДНЫМИ ЭЛЕМЕНТАМИ | 2020 |

|

RU2767129C1 |

| ГИЛЬЗА ЦИЛИНДРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2764951C1 |

| ГИЛЬЗА ЦИЛИНДРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2388576C2 |

| ГИЛЬЗА ЦИЛИНДРА (ВАРИАНТЫ) И ДВИГАТЕЛЬ | 2006 |

|

RU2376488C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЕКОРАТИВНОЙ СТРОИТЕЛЬНОЙ ПАНЕЛИ | 2015 |

|

RU2687427C1 |

| СТРУКТУРА УЗЛА КРЕПЛЕНИЯ И СПОСОБ НАНЕСЕНИЯ ДЕКОРАТИВНЫХ ЛАМИНАТОВ | 2020 |

|

RU2814634C1 |

| КОМПОНЕНТ ДЛЯ ЛИТЬЯ С ИСПОЛЬЗОВАНИЕМ ЗАКЛАДНЫХ ЭЛЕМЕНТОВ, ГИЛЬЗА ЦИЛИНДРА, БЛОК ЦИЛИНДРОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ЦИЛИНДРА | 2006 |

|

RU2376107C2 |

| УСТРОЙСТВО ДЛЯ ИЗБИРАТЕЛЬНОГО ДОБАВЛЕНИЯ ВОДОРОДА В ЖИДКОСТЬ, ПРИМЕНЯЕМУЮ ДЛЯ ЖИВЫХ ОРГАНИЗМОВ | 2012 |

|

RU2530122C1 |

| ГИЛЬЗА ЦИЛИНДРА И ДВИГАТЕЛЬ | 2006 |

|

RU2387861C2 |

| ГИЛЬЗА ЦИЛИНДРА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2006 |

|

RU2373021C2 |

Изобретение может быть использовано в игольчатой гильзе, содержащей на поверхности выступы. Игольчатая гильза содержит на поверхности один или множество суженных выступов (10). Количество суженных выступов (10) на 100 мм2 из всех выступов обозначено как Pc. Средняя высота выступов (10) обозначена как h (мм). Средняя максимальная толщина любых 20 выступов (10) из всех суженных выступов (10) обозначена как dw (мм). Средняя минимальная толщина любых 20 выступов (10) из всех суженных выступов (10) обозначена как dn (мм). Суммарная величина (I) и (II), определенная ниже, равна 1,55 или больше. Величина (I) определена как (I) = Pc×[(0,35hπ/12)×(2dw2-dw×dn-dn2)]. Величина (II) определена как (II) = Pc×{(dn2/4)× π×0,35h}. Раскрыты: способ определения прочности соединения комплекса, способ изготовления игольчатой гильзы и игольчатая гильза. Технический результат заключается в улучшении прочности соединения при объединении с металлом на стороне внешней периферийной поверхности. 4 н. и 4 з.п. ф-лы, 5 ил., 2 табл.

1. Игольчатая гильза, содержащая на поверхности множество выступов, включая один или множество суженных выступов,

в которой, обозначая количество суженных выступов на 100 мм2 из всех выступов как Pc, среднюю высоту выступов как h (мм), и среднюю максимальную толщину и среднюю минимальную толщину любых 20 выступов из всех суженных выступов как dw (мм) и dn (мм) соответственно, суммарная величина (I) и (II), определенная ниже, равна 1,55 или больше:

(I) = Pc×[(0,35hπ/12)×(2dw2-dw×dn-dn2)]

(II) = Pc×{(dn2/4)× π×0,35h}.

2. Игольчатая гильза по п. 1, в которой величина dw/dn равна 1,1 или больше и 1,6 или меньше.

3. Игольчатая гильза по п. 1 или 2, в которой величина (I) равна 0,25 или больше.

4. Игольчатая гильза по любому из пп. 1-3, в которой величина (II) равна 1,35 или больше.

5. Способ определения прочности соединения комплекса, когда игольчатая гильза, содержащая на поверхности один или множество выступов, соединена с блоком цилиндров, при котором способ определения содержит:

этап определения для определения равна ли суммарная величина (I) и (II), определенных ниже, 1,55 или больше в отношении выступов на поверхности игольчатой гильзы,

метод расчета (I) и (II):

обозначая количество суженных выступов на 100 мм2 из всех выступов как Pc, среднюю высоту выступов как h (мм), и среднюю максимальную толщину и среднюю минимальную толщину любых 20 выступов из всех суженных выступов как dw (мм) и dn (мм), соответственно, рассчитывают (I) и (II) по следующим формулам:

(I) = Pc×[(0,35hπ/12)×(2dw2-dw×dn-dn2)]

(II) = Pc×{(dn2/4)× π×0,35h}.

6. Способ изготовления игольчатой гильзы, содержащий:

этап подготовки для подготовки игольчатой гильзы,

этап определения для определения прочности соединения подготовленной игольчатой гильзы способом по п. 5, и

этап выбора для выбора игольчатой гильзы, имеющей суммарную величину (I) и (II) на этапе определения, равную 1,55 или больше.

7. Игольчатая гильза, содержащая на поверхности один или множество выступов, в которой

на игольчатую гильзу нанесена информация о прочности соединения комплекса, полученного, когда игольчатая гильза соединена с блоком цилиндров, и

информацией является сумма величин (I) и (II), определенных способом по п. 5.

8. Гильза по п. 7, в которой информация нанесена непосредственно на игольчатую гильзу, нанесена на упаковку игольчатой гильзы непосредственно или через носитель, или нанесена на носитель, упакованный вместе с игольчатой гильзой.

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| ЗАКЛАДНОЙ ЭЛЕМЕНТ ДЛЯ ЛИТЬЯ, БЛОК ЦИЛИНДРОВ, СПОСОБ СОЗДАНИЯ ПОКРЫТИЯ НА ЗАКЛАДНОМ ЭЛЕМЕНТЕ И СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ | 2006 |

|

RU2375146C2 |

| ГИЛЬЗА ЦИЛИНДРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2388576C2 |

Авторы

Даты

2023-11-23—Публикация

2020-06-18—Подача