Изобретение относится к области авиадвигателестроения, а именно к звукопоглощающим устройствам турбореактивных двигателей.

Известны способы изготовления звукопоглощающего устройства турбореактивного двигателя, включающие изготовление звукопоглощающего заполнителя отдельными секциями с последующим соединением его с трактовой и внетрактовой оболочками - патент РФ №2320881, МПК F02C/24, патент РФ №2684292, МПК F02C/24. Данные способы имеют общие признаки и включают изготовление звукопоглощающего заполнителя отдельными секциями в виде расположенных изолированных друг от друга профилей в форме четырехугольника, при этом профили звукопоглощающего заполнителя получают путем намотки ленты из композиционного материала на формообразующие упругодеформируемые элементы, например, резиновые, полученные секции полимеризуют, извлекают из них формообразующие элементы, после чего на формообразующую оправку наматывают лентами или нитями из композиционного материала трактовую оболочку, укладывают на нее по окружности с примыканием друг к другу и совмещением профилей секции звукопоглощающего заполнителя, наматывают на них аналогично трактовой наружную оболочку, образованный пакет полимеризуют, снимают с оправки и выполняют перфорацию в трактовой оболочке и обращенных к ней стенках профилей.

Недостатком известных способов является извлечение формообразующих упругодеформируемых элементов из профилей звукопоглощающего заполнителя на стадии его изготовления отдельными секциями до момента укладки секций на поверхность трактовой оболочки, что обусловливает недостаточную прочность сцепления слоев препрега трактовой и внетрактовой оболочек как между собой, так и с предварительно отвержденным звукопоглощающим заполнителем по поверхностям контакта с пустотелыми профилями и, как следствие, снижает прочность и надежность конструкции. Кроме этого, совместное отверждение трактовой, внетрактовой оболочек и расположенного между ними предварительно отвержденного звукопоглощающего заполнителя приводит к снижению прочностных характеристик композиционного материала звукопоглощающего заполнителя вследствие повторного теплового воздействия на него при отверждении в составе звукопоглощающего устройства, что может привести к потере устойчивости пустотелых профилей, необратимым деформациям звукопоглощающего заполнителя и, как следствие, отбраковке звукопоглощающего устройства в целом.

Известные способы ограничивают возможность применения при изготовлении звукопоглощающих устройств из препрегов, разнородных по химическому составу входящих в него компонентов, а именно, наполнителя и/или связующего, с отличающимися теплофизическими свойствами в силу причин как технического, так и экономического характера. Так, подобное ограничение имеет место при изготовлении звукопоглощающих устройств с повышенными эксплуатационными требованиями по теплостойкости трактовой оболочки, что предопределяет использование для ее изготовления теплостойких препрегов, температура отверждения которых значительно превышает температуру отверждения препрегов, используемых для изготовления звукопоглощающего заполнителя. Так, например, использование для изготовления трактовой оболочки препрегов на основе полиимидных связующих с температурой отверждения до 350°С при одновременном использовании для изготовления предварительно отвержденных секций звукопоглощающего заполнителя широко распространенных препрегов на основе эпоксидных связующих с температурой отверждения до 170°С при совместном формовании приведет к деформации звукопоглощающего заполнителя, потере тепловой устойчивости звукопоглощающего устройства в целом, а использование теплостойких препрегов для изготовления профилей звукопоглощающего заполнителя - к неоправданным экономическим затратам вследствие высокой стоимости компонентов, входящих в состав теплостойких препрегов, и энергозатратам на их переработку.

Наиболее близким по технической сущности к заявленному способу является способ изготовления звукопоглощающего устройства турбореактивного двигателя по патенту РФ №2560639, МПК F02C/24, при котором звукопоглощающее устройство выполняют сборным из трех и более автономных звукопоглощающих секций, скрепленных по окружности друг с другом поперечными фланцами на кольцевых шпангоутах и/или накладками между смежными секциями,, при изготовлении которых в полость корпуса сборочного приспособления укладывают препрег трактовой или внетрактовой стенки заготовки секции с прилеганием к днищу и торцам полости корпуса сборочного приспособления с образованием из концов препрега поперечных фланцев, затем на препрег уложенной стенки заготовки секции в один или несколько ярусов укладывают заполнители в виде эластичных оправок с препрегом на них трубчатых элементов, а на последние и части поперечных фланцев укладывают препрег другой стенки заготовки секции, на который устанавливают крышку сборочного приспособления, зажимают препреги поперечных фланцев с частичным обжатием при этом яруса(ов) заполнителей между крышкой и корпусом сборочного приспособления, затем полученную сборку устанавливают в печь, нагревают и после отверждения препрега охлаждают, извлекают из печи, а полученную заготовку секции - из сборочного приспособления, удаляют эластичные оправки из трубчатых элементов, выполняют механическую обработку торцов фланцев заготовки секции с открытием стыковочных отверстий в них и боковых сторон заготовки секции с установкой на них П-образных накладок с клеевым составом и с примыканием полок накладок к наружным участкам трактовой и внетрактовой стенок заготовки секции, а стенок накладок - к торцам трактовой и внетрактовой стенок и торцам трубчатых элементов заготовки секции с последующим отверждением клеевого состава и выполняют перфорацию трактовой стенки заготовки секции с прилегающими к ней трубчатыми элементами - патент РФ №2560639, МПК 02С/24.

Этот способ позволяет увеличить надежность конструкции за счет обеспечения достаточной прочности сцепления слоев препрега трактовой и внетрактовой оболочек как между собой, так и с препрегом профилей трубчатых элементов звукопоглощающего заполнителя по поверхностям контакта, решает проблему сохранения устойчивости звукопоглощающего заполнителя при одновременном отверждении элементов конструкции за счет наличия эластичных оправок в процессе совместного отверждения внутри профилей трубчатых элементов звукопоглощающего заполнителя.

Однако, известный способ, как и вышеописанные способы изготовления звукопоглощающего устройства турбореактивного двигателя имеют ограничченные технологические возможности в части обеспечения надежности и прочности конструкции в случае использования для изготовления элементов звукопоглощающего устройства препрегов, разнородных по химическому составу входящих в них компонентов, а именно, наполнителя и/или связующего и/или имеющих различную температуру отверждения, т.к. в процессе одновременного совместного отверждения на этапе перехода связующих в нетекучее (неплавкое) состояние с образованием пространственной сетки, вследствие диффузии молекул компонентов связующего одного химического состава в молекулы компонентов связующего другого химического состава могут произойти негативные процессы по поверхности сопряжения контактирующих элементов секции, течению конкурентных реакций, альтернативным путям роста полимерных цепей вследствие перераспределения электронных плотностей при взаимодействии отдельных реакционных групп атомов молекул компонентов одного связующего с диффундирующими через границу раздела группами атомов молекул компонентов другого связующего, приводящие к не гомогенному отверждению препрегов с образованием новой фазы, неоднородности свойств на границе между двумя контактирующими элементами, формированию областей с избыточными внутренними напряжениями, снижению физико-механических характеристик на границе раздела контактирующих элементов, что в конечном итоге негативно сказывается на монолитности их соединения на этапе отверждения автономной звукопоглощающей секции, показателях прочности и надежности звукопоглощающего устройства турбореактивного двигателя в целом.

Например, подобные ситуации будут иметь место при совместном отверждении эпоксиаминных и фенолформальдегидных связующих, когда часть аминного отвердителя может остаться в пластике в виде не прореагировавшего балласта в силу нарушения стехиометрического отношения в системе «эпоксидная смола-аминный отвердитель» после частичного взаимодействия эпоксидной и фенолформальдегидной смолы. Также возможны ограничения и частичное блокирование реакций отверждения, не исключены участки, полностью лишенные возможности вступать в реакции с образованием пространственно сшитых полимеров, обусловленные диффузией и частичным перекрытием реакционных центров на границе раздела разнородных по химическому составу связующих, что негативно скажется на адгезии и физико-механических характеристиках конструкции в целом.

Формирование областей с избыточными внутренними напряжениями по границе раздела контактирующих пар элементов секции звукопоглощающего устройства происходит также вследствие использования в качестве наполнителей материалов различного химического состава, например, стекло - и углеродные наполнители, обладающих различными коэффициентами линейного расширения, упругими характеристиками, что в конечном итоге так же негативно сказывается на монолитности соединения элементов автономной звукопоглощающей секции, показателях прочности и надежности звукопоглощающего устройства турбореактивного двигателя в целом.

Общими существенными признаками для прототипа и заявленного способа изготовления кольцевого звукопоглощающего устройства турбореактивного двигателя является то, что кольцевое звукопоглощающее устройство турбореактивного двигателя выполняют сборным из трех и более автономных звукопоглощающих секций, скрепленных по окружности друг с другом фланцами на кольцевых шпангоутах и/или накладками между смежными секциями, при изготовлении которых в полость корпуса сборочного приспособления укладывают препрег трактовой или внетрактовой стенки заготовки секции с прилеганием к днищу и торцам полости корпуса сборочного приспособления с образованием из концов препрега поперечных фланцев, заготовку секции звукопоглощающего заполнителя в виде трубчатых элементов с эластичными оправками внутри, а на последнюю и части поперечных фланцев - другую стенку заготовки секции, на которую устанавливают крышку сборочного приспособления, зажимают по поперечным фланцам между крышкой и корпусом сборочного приспособления, затем полученную сборку устанавливают в печь, нагревают и после отверждения охлаждают, извлекают из печи, а полученную заготовку секции - из сборочного приспособления, удаляют эластичные оправки из трубчатых элементов, выполняют механическую обработку торцов фланцев заготовки секции с открытием стыковочных отверстий в них и боковых сторон заготовки секции с установкой на них П-образных накладок с клеевым составом и с примыканием полок накладок к наружным участкам трактовой и внетрактовой стенок заготовки секции, а стенок накладок - к торцам трактовой и внетрактовой стенок и торцам трубчатых элементов заготовки секции с последующим отверждением клеевого состава и выполняют перфорацию трактовой стенки заготовки секции с прилегающими к ней трубчатыми элементами.

Технической задачей, на решение которой направлено заявляемое изобретение, является разработка способа изготовления звукопоглощающего устройства турбореактивного двигателя, обеспечивающего прочность и надежность конструкции, при изготовлении элементов которой используются препреги, разнородные по химическому составу входящих в них компонентов, а именно, наполнителя и/или связующего, и/или имеющие различную температуру отверждения.

При решении поставленной задачи достигаются следующие технические результаты:

- расширение технологических возможностей способа - появилась возможность применения при изготовлении элементов звукопоглощающего устройства турбореактивного двигателя препрегов с разнородными по химическому составу входящих компонентов и/или температуре отверждения (с различными физико-механическими, физико-химическими параметрами, теплофизическиими свойствами) с обеспечением прочности и надежности конструкции звукопоглощающего устройства;

- исключение негативного влияния свойств разнородных по химическому составу препрегов, используемых для изготовления отдельных элементов секции звукопоглощающего устройства на процессы окончательного формирования конструкции при отверждении, нивелирования разницы коэффициентов линейного температурного расширения разнородных по химическому составу наполнителей препрегов путем использования адгезивов, укладываемых по поверхности контакта сопрягаемых элементов конструкции, что обеспечивает надежность и качество готовой конструкции;

- повышение эксплуатационных характеристик конструкции и расширение диапазона ее использования за счет возможности применения в конструкции различных по физико-химическим и физико-механическим характеристикам полимерных композиционных материалов.

- снижение себестоимости изготовления конструкции звукопоглощающего устройства с повышенными эксплуатационными характеристиками за счет использования комбинации препрегов различного ценового сегмента, что позволяет изготавливать наиболее адаптированные к поставленным задачам конструкции звукопоглощающих устройств турбореактивных двигателей.

Указанные выше технические результаты при осуществлении изобретения достигаются за счет того, что в способе изготовления звукопоглощающего устройства турбореактивного двигателя, включающем изготовление автономных звукопоглощающих секций, скрепление их по окружности друг с другом фланцами на кольцевых шпангоутах и/или накладками между смежными секциями, при изготовлении секций в полость корпуса сборочного приспособления укладывают препрег трактовой или внетрактовой стенки заготовки секции с прилеганием к днищу и торцам полости корпуса сборочного приспособления с образованием из концов препрега поперечных фланцев, заготовку секции звукопоглощающего заполнителя в виде трубчатых элементов с эластичными оправками внутри, а на последнюю и части поперечных фланцев - другую стенку заготовки секции, на которую устанавливают крышку сборочного приспособления, зажимают по поперечным фланцам между крышкой и корпусом сборочного приспособления, затем полученную сборку устанавливают в печь, нагревают и после отверждения охлаждают, извлекают из печи, а полученную заготовку секции - из сборочного приспособления, удаляют эластичные оправки из трубчатых элементов, выполняют механическую обработку торцов фланцев заготовки секции с открытием стыковочных отверстий в них и боковых сторон заготовки секции с установкой на них П-образных накладок с клеевым составом и с примыканием полок накладок к наружным участкам трактовой и внетрактовой стенок заготовки секции, а стенок накладок - к торцам трактовой и внетрактовой стенок и торцам трубчатых элементов заготовки секции с последующим отверждением клеевого состава и выполняют перфорацию трактовой стенки заготовки секции с прилегающими к ней трубчатыми элементами согласно предлагаемого изобретения по меньшей мере один из элементов заготовки звукопоглощающей секции, а именно, трактовая или внетрактовая стенки и/или звукопоглощающий заполнитель и/или другая стенка заготовки секции, препрег которого по химическому составу входящих компонентов и/или температуре отверждения отличается от химического состава компонентов и/или температуре отверждения препрега, используемого для изготовления другого/других элементов секции, изготавливают отдельно путем укладки препрега в полость корпуса приспособления с последующим отверждением, а соединение его с другим/другими элементами звукопоглощающей секции в полости корпуса сборочного приспособления осуществляют через адгезив, укладываемый по поверхностям контакта предварительно отвержденного элемента и сопрягаемых с ним другого/других элементов звукопоглощающей секции. Для изготовления отдельно заготовки звукопоглощающего заполнителя и/или заготовки другой стенки секции может быть использовано другое формующее приспособление.

Возможны следующие варианты осуществления предлагаемого способа изготовления звукопоглощающего устройства турбореактивного двигателя в зависимости от заданных эксплуатационных характеристик конструкции, ее массовых характеристик и себестоимости изготовления:

- вариант, при котором в полость корпуса сборочного приспособления укладывают в один или несколько ярусов эластичные оправки с препрегом трубчатых элементов звукопоглощающего заполнителя на них, компоненты которого отличаются по химическому составу входящих компонентов, а именно, наполнителя и/или связующего, от компонентов препрега других элементов секции, но имеющих температуру отверждения не ниже температуры их отверждения, отверждают одним из известных способов, извлекаю из приспособления. При изготовлении заготовки звукопоглощающего заполнителя путем укладки эластичных оправок с препрегом на них трубчатых элементов с последующим отверждением может быть использовано формующее приспособление, формующие поверхности которого идентичны сопрягаемым с ними поверхностями трактовой или внетрактовой и другой стенок автономной секции при укладке в корпус сборочного приспособления. Далее, в полость корпуса сборочного приспособления укладывают препрег трактовой или внетрактовой стенки заготовки секции с прилеганием к днищу и торцам полости корпуса сборочного приспособления и образованием из концов препрега поперечных фланцев, затем на уложенный препрег трактовой или внетрактовой стенки заготовки секции по поверхности контакта с заготовкой звукопоглощающего заполнителя укладывают адгезив, например, пленочный клей, температура отверждения которого не превышает температуру отверждения препрегов трактовой или внетрактовой стенок, устанавливают отвержденную заготовку звукопоглощающего заполнителя, совмещая ее контактную поверхность с идентичной по профилю поверхностью трактовой или внетрактовой стенки, укладывают по поверхности заготовки звукопоглощающего заполнителя адгезив, например, пленочный клей, и укладывают аналогично трактовой или внетрактовой стенке препрег другой стенки заготовки секции, идентичный по температуре отверждения и химическому составу входящих в него компонентов, а именно, наполнителя и/или связующего или отличный от него по химическому составу по меньшей мере одного их входящих в него компонентов. При использовании для другой стенки секции звукопоглощающего устройства препрега, отличного по химическому составу наполнителя и/или связующего, дополнительно укладывают адгезив на поверхность контакта поперечных фланцев. Далее, устанавливают крышку сборочного приспособления, зажимают препрег поперечных фланцев с частичным обжатием препрега трактовой или внетрактовой и другой стенки между корпусом сборочного приспособления и звукопоглощающим заполнителем, крышкой сборочного приспособления и звукопоглощающим заполнителем соответственно, отверждают, извлекают заготовку автономной секции из полости корпуса сборочного приспособления, после чего удаляют эластичные оправки из трубчатых элементов звукопоглощающего заполнителя.

- вариант, при котором в полость корпуса сборочного приспособления укладывают препрег трактовой стенки с формированием поперечных фланцев автономной звукопоглощающей секции температура отверждения и/или химический состав входящих в него компонентов, а именно, наполнителя и/или связующего, которого отличны от аналогичных параметров препрегов других элементов звукопоглощающей секции, отверждают, после чего на контактную с другими сопрягаемыми элементами заготовки звукопоглощающей секции поверхность отвержденной трактовой стенки укладывают адгезив, например, пленочный клей, температура отверждения которого не превышает температуру отверждения препрегов других элементов заготовки звукопоглощающего заполнителя, укладывают в один или несколько ярусов эластичные оправки с препрегом трубчатых элементов звукопоглощающего заполнителя на них, на поверхность которых укладывают препрег другой стенки секции звукопоглощающего устройства, аналогичный по химическому составу и температуре отверждения составляющих его компонентов препрегу трубчатых элементов звукопоглощающего заполнителя, отверждают, извлекают из полости корпуса сборочного приспособления, удаляют эластичные оправки из трубчатых элементов звукопоглощающего заполнителя. При использовании для формирования другой стенки секции звукопоглощающего устройства препрега, отличного по химическому составу составляющих его компонентов от препрега трубчатых элементов звукопоглощающего заполнителя, дополнительно укладывают адгезив на поверхность трубчатых элементов.

- вариант, при котором из препрега, отличного по химическому составу наполнителя и/или связующего и/или температуре отверждения от других элементов секции звукопоглощающего устройства, отдельно изготавливают заготовку звукопоглощающего заполнителя. Затем, в полость корпуса сборочного приспособления укладывают препрег трактовой стенки с формированием поперечных фланцев, температура отверждения которого превышает температуру отверждения препрега других элементов звукопоглощающей секции и/или отличается от него о химическому составу входящих компонентов, отверждают, после чего на поверхность отвержденной трактовой стенки укладывают адгезив, например, пленочный клей, температура отверждения которого не превышает температуру отверждения композиционного материала звукопоглощающего заполнителя, укладывают предварительно отвержденную заготовку звукопоглощающего заполнителя, на поверхность которого укладывают адгезив, например, пленочный клей, а затем укладывают препрег другой стенки заготовки секции звукопоглощающего устройства, температура отверждения которого, не превышает температуру отверждения препрега звукопоглощающего заполнителя, отверждают, извлекают из сборочного приспособления, после чего удаляют эластичные оправки из трубчатых элементов звукопоглощающего заполнителя.

- вариант, при котором каждый элемент секции звукопоглощающего устройства изготавливают отдельно с последующим соединением в полости корпуса сборочного приспособления через адгезив, например, пленочный клей.

Заявленная совокупность существенных признаков, общих и отличительных, характеризуется новой совокупностью признаков, позволяющих решить поставленные изобретением задачи с достижением новых технических результатов по сравнению с выявленными ближайшими аналогами.

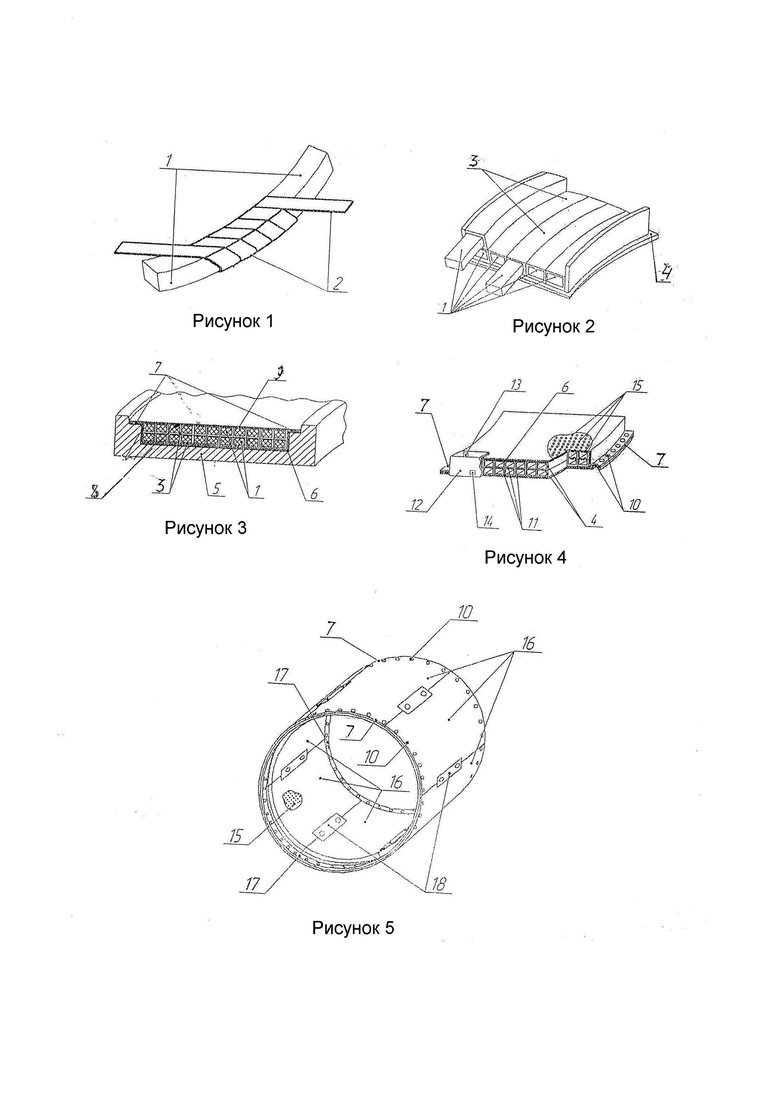

Ниже приводится конкретный технологический процесс, который поясняется представленными рисунками 1, 2, 3, 4, 5.

На эластичную оправку 1 из резины 51-2110, наматывают ленту 2 из препрега на основе эпоксидного связующего ЭНФБ-2М и наполнителя на основе стеклоткани Т-45 с полыми волокнами (рис. 1), формируя трубчатый элемент 3 (рис. 2). Затем, на формующую поверхность приспособления 4 в два яруса укладывают эластичные оправки 1 с трубчатыми элементами 3 на них (рис. 2), формируют дренажный пакет (на рис. 2 не показано), отверждают известным способом при температуре 160°-Н70°С, извлекают из приспособления 4. Затем, в полость корпуса сборочного приспособления 5 (рис. 3) выкладывают трактовую стенку 6 из препрега на основе полиимидного связующего СП-97к и арамидной ткани с прилеганием к днищу и торцам и образованием поперечных стыковочных фланцев 7, устанавливают в полость корпуса сборочного приспособления 5 на днище с прилеганием к торцам термокомпрессионный вкладыш из резины 51-2110 (на рис. 3 не показано), крышку сборочного приспособления 5 (на рис. 3 не показано) зажимают по поперечным стыковочным фланцам 7 с обжатием препрега трактовой стенки 6 между полостью корпуса сборочного приспособления 5 и термокомпрессионным вкладышем (на рис. 3 не показано), отверждают при температуре 250°÷270°С, удаляют крышку сборочного приспособления 5 и термокомпрессионный вкладыш. Затем, на поверхности отвержденной трактовой стенки букладывают пленочный клей 8 марки ВКВ-36, предварительно отвержденную заготовку секции звукопоглощающего заполнителя из трубчатых элементов 3 с эластичными оправками 1 внутри, совмещая внутреннюю поверхность секции звукопоглощающего заполнителя с идентичной поверхностью трактовой стенки 6. На уложенную заготовку звукопоглощающего заполнителя укладывают пленочный клей 8, и выкладывают другую стенку (наружную) 9 с поперечными стыковочными фланцами 7 из препрега на основе эпоксидного связующего ЭНФБ-2М и наполнителя на основе конструкционной стеклоткани Т-10-14 аналогично трактовой стенке 6 (см. рис. 3), устанавливают крышку сборочного приспособления 5 (на рис. 3 не показано), зажимают по поперечным стыковочным фланцам 7 с обжатием препрега наружной стенки 9, отверждают при температуре отверждения пленочного клея 8 при температуре - t=150°C. После отверждения заготовку автономной звукопоглощающей секции извлекают из полости корпуса сборочного приспособления 5, удаляют эластичные оправки 1 из трубчатых элементов 3 (рис. 3). Выполняют механическую обработку торцевых частей поперечных стыковочных фланцев 7 заготовки секции (рис. 4, 5), открывают в них стыковочные отверстия 10, обрабатывают боковые стенки заготовки секции 11, на которые устанавливают П-образные накладки 12 с клеевым составом К-300-61 с примыканием полок накладок 13 к наружным поверхностям трактовой и внетрактовой стенок заготовки секции, а стенок накладок 14 - к торцам трактовой и внетрактовой стенок и торцам трубчатых элементов заготовки секции с последующим отверждением клеевого состава (рис. 4). Далее, выполняют перфорацию 15 в трактовой оболочке и обращенных к ней стенках профилей (см. рис. 4, 5).

Затем, собирают кольцевое звукопоглощающее устройство, базируя поперечные стыковочные фланцы 7 звукопоглощающих секций 16 (рис. 5) на кольцевых шпангоутах 17, закрепляя их с помощью крепежных элементов, устанавливаемых в отверстия 10, скрепляя смежные секции между собой с помощью накладок 18.

Заявленный способ в качестве изобретения по сравнению с прототипом позволяет изготовить надежную и качественную конструкцию устройства из полимерных композиционных материалов с различными физико-химическими и физико-механическими характеристиками и теплофизическими свойствами, снизить себестоимость изготовления конструкции и расширить диапазон ее применения. Способ использован при изготовлении изделия ПС-90А, технический результат достигнут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕГО УСТРОЙСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2560639C1 |

| Способ изготовления крупногабаритной фланцевой конструкции из слоистых полимерных композиционных материалов | 2018 |

|

RU2696796C1 |

| Способ изготовления звукопоглощающего устройства турбореактивного двигателя | 2017 |

|

RU2684292C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕГО УСТРОЙСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2320881C1 |

| ТУРБОВЕНТИЛЯТОРНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2352798C1 |

| Многослойная звукопоглощающая конструкция двухконтурного турбореактивного двигателя | 2020 |

|

RU2745127C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗВУКОПОГЛОЩАЮЩЕЙ КОНСТРУКЦИИ | 2019 |

|

RU2710179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2355583C2 |

| Звукопоглощающая конструкция для авиационного двигателя | 2021 |

|

RU2767483C1 |

| УСТРОЙСТВО ШУМОГЛУШЕНИЯ В ТУРБОРЕАКТИВНОМ ДВУХКОНТУРНОМ ДВИГАТЕЛЕ | 2004 |

|

RU2277178C2 |

Изобретение относится к области авиадвигателестроения, а именно к звукопоглощающим устройствам турбореактивных двигателей. Способ включает изготовление автономных звукопоглощающих секций, скрепление их по окружности друг с другом фланцами на кольцевых шпангоутах и/или накладками между смежными секциями. При изготовлении секций в полость корпуса сборочного приспособления укладывают препрег трактовой или внетрактовой стенки заготовки секции с прилеганием к днищу и торцам полости корпуса сборочного приспособления с образованием из концов препрега поперечных фланцев, заготовку секции звукопоглощающего заполнителя в виде трубчатых элементов с эластичными оправками внутри, а на последнюю и часть поперечных фланцев - другую стенку заготовки секции, на которую устанавливают крышку сборочного приспособления. Зажимают по поперечным фланцам между крышкой и корпусом сборочного приспособления. Затем полученную сборку устанавливают в печь, нагревают и после отверждения охлаждают, извлекают из печи, а полученную заготовку секции - из сборочного приспособления. При этом по меньшей мере один из элементов заготовки звукопоглощающей секции, препрег которого по химическому составу входящих компонентов и/или температуре отверждения отличается от химического состава компонентов и/или температуре отверждения препрега, используемого для изготовления другого или других элементов секции, изготавливают отдельно путем укладки препрега в полость корпуса приспособления с последующим отверждением, а соединение его с другим или другими элементами звукопоглощающей секции в полости корпуса сборочного приспособления осуществляют через адгезив, укладываемый по поверхностям контакта предварительно отвержденного элемента и сопрягаемых с ним другого/других элементов звукопоглощающей секции. Способ позволяет изготовить надежную и качественную конструкцию устройства из ПКМ с различными физико-химическими и физико-механическими характеристиками и теплофизическими свойствами, снизить себестоимость изготовления. 1 з.п. ф-лы, 5 ил.

1. Способ изготовления звукопоглощающего устройства турбореактивного двигателя, включающий изготовление автономных звукопоглощающих секций, скрепление их по окружности друг с другом фланцами на кольцевых шпангоутах и/или накладками между смежными секциями, при изготовлении секции в полость корпуса сборочного приспособления укладывают препрег трактовой или внетрактовой стенки заготовки секции с прилеганием к днищу и торцам полости корпуса сборочного приспособления с образованием из концов препрега поперечных фланцев, заготовку секции звукопоглощающего заполнителя в виде трубчатых элементов с эластичными оправками внутри, а на последнюю и части поперечных фланцев - другую стенку заготовки секции, на которую устанавливают крышку сборочного приспособления, зажимают по поперечным фланцам между крышкой и корпусом сборочного приспособления, затем полученную сборку устанавливают в печь, нагревают и после отверждения охлаждают, извлекают из печи, а полученную заготовку секции - из сборочного приспособления, удаляют эластичные оправки из трубчатых элементов, выполняют механическую обработку торцов фланцев заготовки секции с открытием стыковочных отверстий в них и боковых сторон заготовки секции с установкой на них П-образных накладок с клеевым составом и с примыканием полок накладок к наружным участкам трактовой и внетрактовой стенок заготовки секции, а стенок накладок - к торцам трактовой и внетрактовой стенок и торцам трубчатых элементов заготовки секции с последующим отверждением клеевого состава и выполняют перфорацию трактовой стенки заготовки секции с прилегающими к ней трубчатыми элементами, отличающийся тем, что по меньшей мере один из элементов заготовки звукопоглощающей секции, а именно, трактовая или внетрактовая стенка и/или звукопоглощающий заполнитель и/или другая стенка заготовки секции, препрег которого по химическому составу входящих компонентов и/или температуре отверждения отличается от химического состава компонентов и/или температуре отверждения препрега, используемого для изготовления другого или других элементов секции, изготавливают отдельно путем укладки препрега в полость корпуса приспособления с последующим отверждением, а соединение его с другим или другими элементами звукопоглощающей секции в полости корпуса сборочного приспособления осуществляют через адгезив, укладываемый по поверхностям контакта предварительно отвержденного элемента и сопрягаемых с ним другого или других элементов звукопоглощающей секции.

2. Способ по п. 1, отличающийся тем, что для изготовления отдельно заготовки звукопоглощающего заполнителя и/или заготовки другой стенки секции может быть использовано другое формующее приспособление.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕГО УСТРОЙСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2560639C1 |

| Способ изготовления звукопоглощающего устройства турбореактивного двигателя | 2017 |

|

RU2684292C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕГО УСТРОЙСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2320881C1 |

| US 20030072920 A1, 17.04.2003. | |||

Авторы

Даты

2023-05-22—Публикация

2022-08-15—Подача