Изобретение относится к двигателестроению, в частности к топливовпрыскивающей аппаратуре и может быть использовано при испытаниях топливных форсунок систем Common Rail с электромагнитными актуаторами.

В настоящее время широкое распространение получили электрогидравлические форсунки (далее - форсунки), в которых электромагнит актуатора расположен в верхней части корпуса. При установке топливной системы на двигатель часто оказывается так, что электромагнит оказывается в неблагоприятных условиях, например, близко от выпускного коллектора. Во время работы двигателя может происходить перегрев электромагнита с последующим нарушением работы и даже выходом из строя форсунки.

Как правило, производители форсунок оговаривают предельную температуру, которую длительное время может выдерживать актуатор. Для подтверждения соответствия форсунок заявленным требованиям производители проводят соответствующие испытания.

Известен способ испытания топливных форсунок, осуществляемый с помощью устройства для термических испытаний распылителей форсунок дизелей, который предполагает использование специального устройства для изменения температуры нагрева компонента топливной форсунки (пат. RU 2129223, опубл. 20.04.1999). По известному решению, компонентом, температуру которого изменяют при испытаниях, является распылитель - часть форсунки, наиболее приближенная к камере сгорания и, соответственно, удаленная от наружных частей двигателя. Изменение температуры распылителя осуществляют поочередной установкой специальных втулок под распылитель при монтаже форсунки в головку цилиндров двигателя. Осуществление известного решения позволяет сократить продолжительность испытаний.

К недостаткам известного решения относится невозможность его использования для проверки соответствия электрогидравлических форсунок в части требования к теплостойкости электромагнитов актуаторов. К недостаткам относится также то, что для испытаний необходимо наличие двигателя, в камере сгорания которого создается высокая температура, нагревающая компонент форсунки - распылитель. В отсутствие моторного стенда осуществить известное решение невозможно. Кроме того, известное решение позволяет изменять температуру компонента форсунки только от цикла к циклу испытаний, но не в пределах одного и того же цикла, так как каждый раз требует установки нового регулировочного элемента - специальной втулки, отличающейся характерными размерами.

Наиболее близким по совокупности существенных признаков - прототипом заявляемого изобретения - является способ испытания форсунок, осуществляемый с помощью стенда для испытания топливной аппаратуры дизеля и предполагающий подачу топлива от насоса высокого давления к форсунке, включение устройства нагрева, приборный контроль температуры, вывод стенда на заданный режим (А.С. 1343090, опубл. 07.10.1987. Бюл. №37). В известном решении, для приближения условий стендовых испытаний к натурным используется повышение температуры окружающего воздуха. При этом, испытания форсунок проводят в климатической камере - термокамере, в терминологии авторов известного решения. Термокамера представляет собой сложную техническую систему, включающую, в том числе, впускной и выпускной патрубки, последовательно связанные между собой несколько топливных баков, фильтры грубой и тонкой очистки, топливовпрыскивающий насос, топливопроводы, устройство подогрева окружающего воздуха, приборы.

К недостаткам известного решения относится использование климатической камеры. Как всякое испытательное оборудование, она неизбежно требует аттестации, соответствующего технического обслуживания и ремонта, что повышает себестоимость работ. Самое главное - верхние части испытуемых форсунок, по известному решению, расположена вне термокамеры так, что нагреваемый в термокамере воздух, практически не оказывает прямого воздействия на них. Это позволяет сделать вывод о неприменимости известного решения для проверки соответствия теплостойкости электромагнитов актуаторов форсунок заявленным требованиям.

Технической задачей настоящего изобретения является создание способа испытания электрогидравлической форсунки, позволяющего проводить испытания, в частности, проверку соответствия теплостойкости электромагнитов актуаторов заявленным требованиям без значительного усложнения испытательного оборудования, применяемого в производстве топливной аппаратуры.

Поставленная техническая задача решается за счет нагрева электромагнита актуатора форсунки во время испытаний до заданной температуры, в течение заданного времени, с выполнением измерений цикловых подач топлива форсункой до и во время упомянутого нагрева.

Предлагаемый в качестве настоящего изобретения способ испытания электрогидравлической форсунки осуществляется в следующей последовательности:

1 этап: топливным насосом высокого давления подают топливо к испытуемой электрогидравлической форсунке.

2 этап: выход на заданный режим испытаний, характеризующийся давлением топлива на входе в форсунку и величиной цикловой подачи топлива.

3 этап: измерение цикловой подачи топлива.

4 этап: нагрев электромагнита актуатора форсунки до заданной температуры, в течение заданного времени, с помощью промышленного фена, имеющего регулировку температуры подаваемого воздуха, с контролем температуры поверхности электромагнита актуатора пирометром и измерением цикловой подачи топлива форсункой.

В качестве испытательного безмоторного стенда, применяемого при осуществлении предлагаемого способа может быть использован любой стенд, предназначенный для испытания электрогидравлических форсунок, позволяющий устанавливать заданные характеристики управляющего сигнала, подаваемого на актуаторы форсунок, создавать необходимое давление топлива на входе в форсунки и измерять цикловые подачи форсунок. Важной особенностью предлагаемого способа испытаний электрогидравлических форсунок является отсутствие каких-либо специальных требований к испытательному стенду, дополнительных по сравнению с задаваемыми при проведении наиболее частых, например, приемо-сдаточных испытаний.

Температура наружной поверхности электромагнита актуатора, которую нужно достичь путем нагрева от внешнего источника и поддерживать при испытаниях, определяется требованиями, заданными в нормативном документе на электрогидравлическую форсунку, например, в технических условиях.

Продолжительность выдержки электромагнита актуатора при заданной температуре его поверхности определяется на основании имеющихся опытных данных по испытаниям и/или эксплуатации форсунок с такими же или близкими по конструкции и технологии изготовления электромагнитными актуаторами.

Если в течение установленной продолжительности выдержки электромагнита актуатора при заданной температуре не произойдет изменение цикловой подачи топлива электрогидравлической форсункой настолько, что фактическая величина цикловой подачи выйдет из допускаемых пределов, соответствие форсунки заданным требованиям по теплостойкости электромагнита актуатора считается подтвержденным. Если фактическая величина цикловой подачи не попадает в допускаемые пределы, форсунка считается несоответствующей заданным требованиям.

Пример осуществления предлагаемого способа испытания электрогидравлической форсунки.

Испытывали форсунку А-04-027-00-00-07 двигателя КАМА3-920.

Испытания форсунки проводили на стенде DieselLand.

По техническим условиям, электромагнит актуатора должен длительное время выдерживать температуру +125°С.

По опыту заявителя, подтвержденному многочисленными испытаниями в собственной лаборатории топливной аппаратуры, форсунку можно считать соответствующей, если электромагнит актуатора выдерживает эту температуру в течение 15 минут.

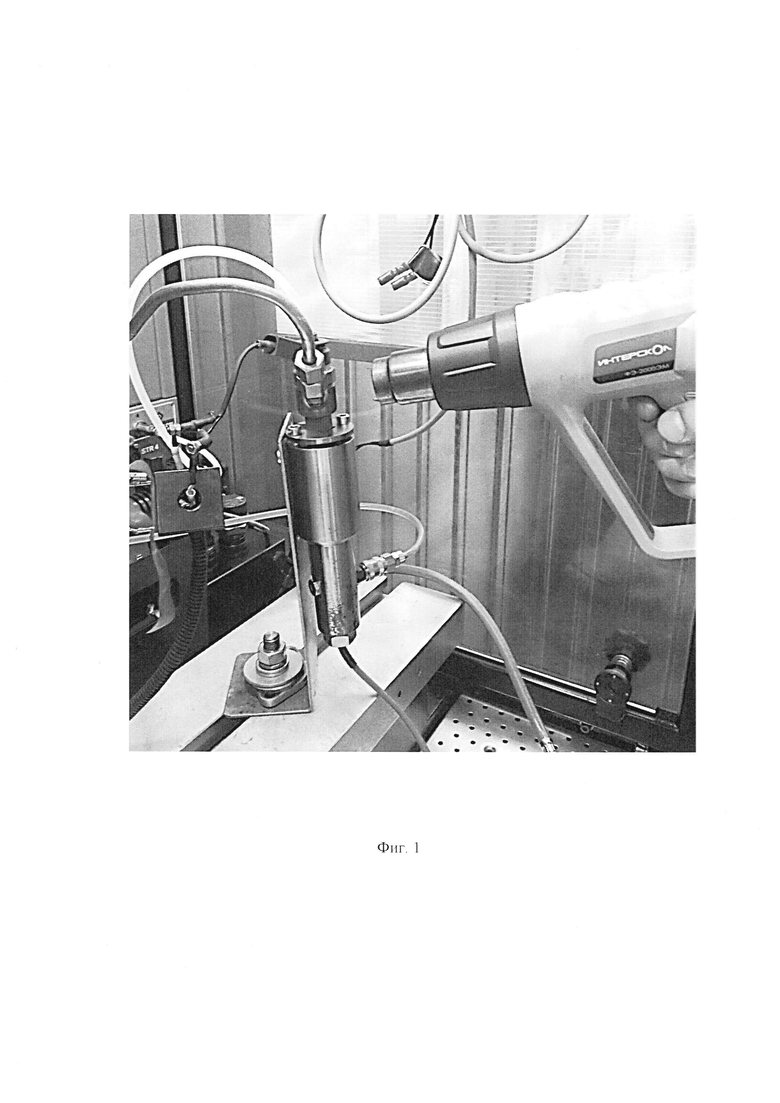

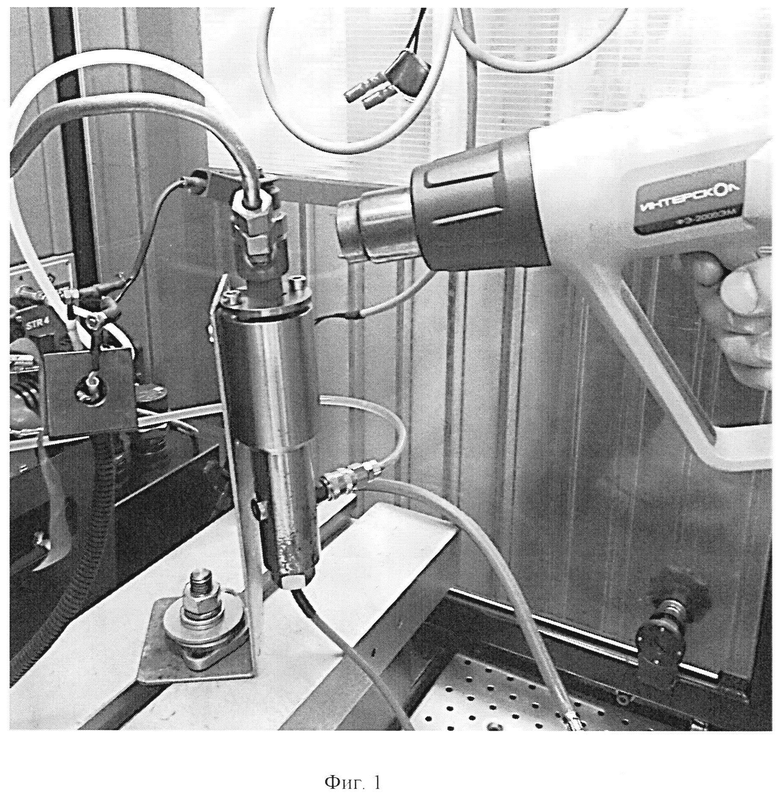

Нагрев осуществляли с помощью промышленного фена Интерскол ФЭ-2000.

Температура, до которой промышленным феном нагревали электромагнит актуатора, составляла плюс 125°С. Продолжительность выдержки электрогидравлической форсунки при нагретом от внешнего источника электромагните актуатора составляла 15 минут.

Контроль температуры поверхности электромагнита актуатора выполняли переносным инфракрасным пирометром MASTECH MS6520B.

На фиг.1 представлена фотография, сделаная во время испытаний электрогидравлической форсунки А-04-027-00-00-07.

Использование типового испытательного оборудования вместо климатической камеры, применение промышленного фена в качестве источника горячего воздуха и переносного пирометра позволяют выполнять испытания электрогидравлических форсунок с минимальными дополнительными затратами, поскольку не требуют специального испытательного оборудования и места для его размещения.

Техническим результатом осуществления предлагаемого способа испытаний электрогидравлических форсунок является повышение эффективности работ за счет замены климатической камеры на управляемый источник горячего воздуха - промышленный фен и замены термометров, установленных в камере, на переносной пирометр.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ХОДА ИГЛЫ РАСПЫЛИТЕЛЯ ФОРСУНКИ COMMON RAIL | 2020 |

|

RU2752796C1 |

| СПОСОБ ОЦЕНКИ МЕЖЦИКЛОВОЙ НЕРАВНОМЕРНОСТИ ПОДАЧИ ТОПЛИВА ЭЛЕКТРОУПРАВЛЯЕМЫМИ ФОРСУНКАМИ | 2020 |

|

RU2724561C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ И ОБКАТКИ ФОРСУНОК | 2021 |

|

RU2767671C1 |

| СПОСОБ ИСПЫТАНИЯ И РЕГУЛИРОВКИ ДИЗЕЛЬНОЙ ТОПЛИВНОЙ АППАРАТУРЫ (ВАРИАНТЫ) | 2007 |

|

RU2398127C2 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2012 |

|

RU2519538C1 |

| Стенд для испытания топливной аппаратуры дизеля | 1986 |

|

SU1343090A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ТОПЛИВНОЙ ФОРСУНКИ НА КАЧЕСТВО РАСПЫЛА ТОПЛИВА | 2007 |

|

RU2355908C1 |

| ЭЛЕКТРОМАГНИТНАЯ ФОРСУНКА | 1994 |

|

RU2078243C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПОДАЧ ТОПЛИВНЫХ НАСОСОВ ВЫСОКОГО ДАВЛЕНИЯ | 2006 |

|

RU2317438C1 |

| СИСТЕМА ИЗМЕРЕНИЯ ПОДАЧИ ТОПЛИВА НА СТЕНДЕ ДЛЯ ИСПЫТАНИЙ ТОПЛИВОПОДАЮЩИХ АГРЕГАТОВ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2399896C1 |

Изобретение относится к двигателестроению, а именно к стендам при испытаниях топливных форсунок. Способ испытания электрогидравлической форсунки включает местное повышение температуры нагревом наружной поверхности электромагнита актуатора промышленным феном до заданной температуры. Пирометром выполняют приборный контроль температуры наружной поверхности электромагнита актуатора. После нагрева наружной поверхности электромагнита актуатора обеспечивают поддержание этой температуры в течение продолжительности времени, определяемой по результатам предварительно проведенных работ с форсунками, имеющими электромагнитные актуаторы, подобные по конструкции и технологии производства, измеряют цикловые подачи топлива форсункой до и во время упомянутого нагрева. Технический результат заключается в повышении эффективности испытаний. 1 ил.

Способ испытания электрогидравлической форсунки, включающий подачу топливным насосом высокого давления топлива к форсунке, вывод испытательного стенда на заданный режим, создание местного повышения температуры, приборный контроль температуры, отличающийся тем, что

- местное повышение температуры создают нагревом наружной поверхности электромагнита актуатора испытуемой форсунки промышленным феном до заданной температуры,

- выполняют приборный контроль температуры наружной поверхности электромагнита актуатора испытуемой форсунки,

- приборный контроль температуры осуществляют пирометром,

- после нагрева наружной поверхности электромагнита актуатора испытуемой форсунки до заданной температуры обеспечивают поддержание этой температуры в течение продолжительности времени, определяемой по результатам предварительно проведенных работ с форсунками, имеющими электромагнитные актуаторы, подобные по конструкции и технологии производства, электромагнитному актуатору испытуемой электрогидравлической форсунки,

- включают измерения цикловых подач топлива форсункой до и во время упомянутого нагрева.

| МУФТА ПРЕДЕЛЬНОГО МОМЕНТА | 0 |

|

SU185642A1 |

| DE 102004041171 B3, 19.01.2006 | |||

| DE 10136513 A1, 13.02.2003 | |||

| 0 |

|

SU280008A1 | |

Авторы

Даты

2022-03-22—Публикация

2021-08-23—Подача