Изобретение относится к области турбо и авиадвигателестроения, а именно, двухканальным топливным форсункам камер сгорания, обеспечивающим подачу жидкого топлива в камеру сгорания турбомашины, в частности, газотурбинного двигателя.

Известна двухканальная топливная форсунка камеры сгорания турбомашины, содержащая корпус с каналами подачи топлива, с фланцем для его установки на камере сгорания и нижним выступом относительно фланца со стороны выхода каналов подачи топлива (Патент RU №2138732, опубликован 27.09.1999 года).

Недостатком известной форсунки является расположение значительной части ее корпуса в проточной части камеры сгорания, что приводит к значительным потерям потока в месте обтекания форсунок потоком. В результате этого происходит снижение КПД камеры сгорания и турбомашины в целом. При этом каналы подачи топлива сходятся в одном месте на выходе из корпуса, что позволяет подавать топливо только в один радиальный пояс камеры сгорания.

Техническим результатом, достигаемом при использовании заявленного изобретения, является устранение недостатка известной форсунки, то есть возможность подачи топлива в два радиальных пояса и снижение лобового сопротивления потоку в проточной части за счет конструкции выступающих в нее элементов форсунки, что увеличивает КПД и обеспечивает требуемый ресурс форсунки камеры сгорания и турбомашины в целом.

Указанный технический результат достигается тем, что двухканальная топливная форсунка камеры сгорания турбомашины, содержащая корпус с каналами подачи топлива, с фланцем для его установки на камере сгорания и нижним выступом относительно фланца со стороны выхода каналов подачи топлива, согласно изобретению снабжена двумя трубками и, по меньшей мере, одним бандажом, а корпус выполнен симметричным относительно плоскости, проходящей через оси каналов подачи топлива идущих параллельно и образует над фланцем верхний выступ, выполненный концентрическим с внешней резьбой и одним входным отверстием со стороны свободного торца, сообщающимся с двумя каналами подачи топлива, площади которых изменяются по длине и равны в каждом поперечном сечении, кроме того на образованном корпусом относительно фланца нижнем выступе со стороны его свободного торца выполнены параллельные проточки под установку трубок, а на боковой его поверхности выполнены лыски, причем трубки жестко закреплены в проточках и зафиксированы друг относительно друга, по меньшей мере, одним бандажом отстоящим от корпуса, при этом одна из трубок выполнена большей длины, а оси трубок на участке от корпуса до максимально удаленного бандажа эквидистантны друг другу независимо от направления изгиба, также каждый канал подачи топлива сообщен с полостью соответствующей ему трубки.

Кроме того, бандаж выполнен из жаропрочной проволоки и/или жаропрочной ленты.

Кроме того, бандаж выполнен в виде клипсы.

Кроме того, бандаж закреплен на трубках при помощи пайки.

Кроме того, трубки закреплены на корпусе при помощи пайки.

Общеизвестно, что изменение жесткости конструкции приводит к изменению собственных частот ее колебаний. В случае турбомашины, которая ввиду специфики своей работы является очень вибронагруженной, отстройка собственной частоты элементов форсунки от условий работы в резонансе является приоритетной задачей, исключающей возможность возникновения дефектов в процессе эксплуатации турбомашины. Наряду с этим приоритетной задачей является повышение КПД отдельных узлов и турбомашины в целом, в частности, за счет снижения потерь при протекании газа в проточной части и подачи топлива определенным образом в требуемую область камеры сгорания, в том числе и в два радиальных пояса, для обеспечения оптимальных условий горения.

Снабжение форсунки двумя трубками и, по меньшей мере, одним бандажом позволяет размещать в проточной части не выступ корпуса, а трубки меньшей площади затенения, что снижает лобовое сопротивление потоку, а бандаж увеличивает жесткость системы двух трубок, повышая их прочность, что увеличивает КПД и обеспечивает требуемый ресурс форсунки камеры сгорания и турбомашины в целом.

Выполнение корпуса симметричным относительно плоскости, проходящей через оси каналов подачи топлива, и образующим над фланцем верхний выступ, выполненный концентрическим с внешней резьбой и одним входным отверстием со стороны свободного торца позволит разместить часть корпуса с максимальным лобовым сопротивлением потоку вне проточной части камеры сгорания, выполнить выступающие в проточную часть элементы форсунки с минимальным лобовым сопротивлением потоку, разместить их друг за другом и обеспечить надежное резьбовое соединение форсунки с подводящей топливо системой, что увеличивает КПД и обеспечивает требуемый ресурс форсунки камеры сгорания и турбомашины в целом.

Выполнение каналов подачи топлива в корпусе идущими параллельно и сообщающимися с одним входным отверстием выполненным со стороны свободного торца верхнего выступа корпуса, а также выполнение каналов подачи топлива с изменяющимися по длине площадями которые в каждом поперечном сечении равны между собой, обеспечит требуемый расход топлива через каналы подачи топлива для оптимального его количества, подаваемого в камеру сгорания, а также позволит разместить трубки друг за другом в проточной части по потоку, тем самым снижая лобовое сопротивление, что увеличивает КПД камеры сгорания и турбомашины в целом.

Выполнение на боковой поверхности нижнего выступа корпуса лысок позволит уменьшить его лобовое сопротивление потоку, что увеличивает КПД камеры сгорания и турбомашины в целом.

Выполнение в нижнем выступе корпуса со стороны его свободного торца параллельных проточек под установку трубок, которые жестко закреплены в проточках и зафиксированы друг относительно друга, по меньшей мере, одним бандажом отстоящим от корпуса, позволит разместить трубки друг за другом в проточной части по потоку, тем самым снижая лобовое сопротивление, а также надежно закрепить трубки на корпусе с обеспечением требуемой прочности и жесткости, что увеличивает КПД и обеспечивает требуемый ресурс форсунки камеры сгорания и турбомашины в целом.

Выполнение одной из трубок большей длины, а осей трубок на участке от корпуса до максимально удаленного бандажа эквидистантными друг другу независимо от направления изгиба, позволит на длине от корпуса до максимально удаленного от него бандажа располагать одну трубку в тени другой трубки, снижая лобовое сопротивление потоку, что увеличивает КПД камеры сгорания и турбомашины в целом.

Последовательное сообщение между собой входного отверстия с каналами подачи топлива, и каждого канала подачи топлива с полостью соответствующей ему трубки позволит обеспечить подачу топлива с определенным расходом в два радиальных пояса камеры сгорания, что увеличивает КПД камеры сгорания и турбомашины в целом.

Кроме того, выполнение бандажа из жаропрочной проволоки и/или жаропрочной ленты обеспечит надежное соединение трубок между собой в высокотемпературной среде и минимизирует его выступание в проточную часть относительно габаритов трубок, что снижает лобовое сопротивление потоку, увеличивает КПД камеры сгорания и турбомашины в целом.

Кроме того, выполнение бандажа в виде клипсы увеличит жесткость и прочность места соединения двух трубок, что обеспечивает требуемый ресурс форсунки камеры сгорания и турбомашины в целом.

Кроме того, закрепление бандажа на трубках при помощи пайки обеспечит надежное соединение бандажа с трубками и минимизирует его выступание в проточную часть относительно габаритов трубок, что снижает лобовое сопротивление потоку, что увеличивает КПД и обеспечивает требуемый ресурс форсунки камеры сгорания и турбомашины в целом.

Кроме того, закрепление трубок в проточках корпуса при помощи пайки обеспечит надежное соединение трубок с корпусом и минимизирует выступание места закрепления в проточную часть относительно габаритов трубок и нижнего выступа корпуса, что увеличивает КПД и обеспечивает требуемый ресурс форсунки камеры сгорания и турбомашины в целом.

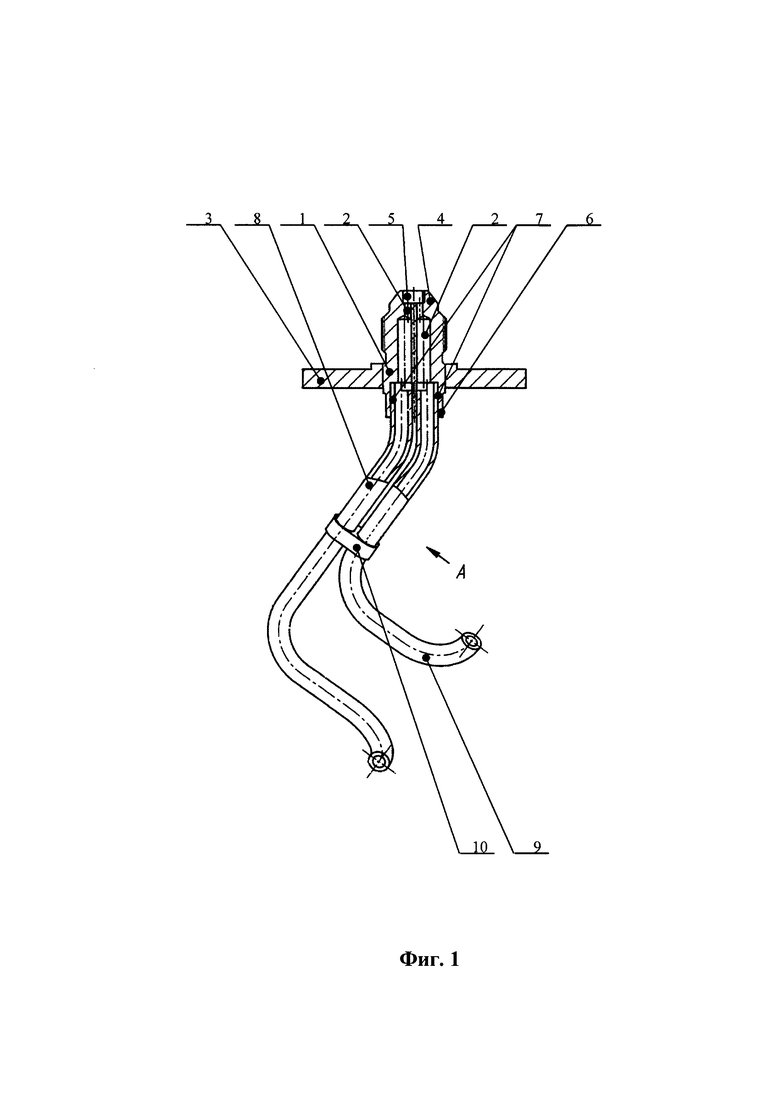

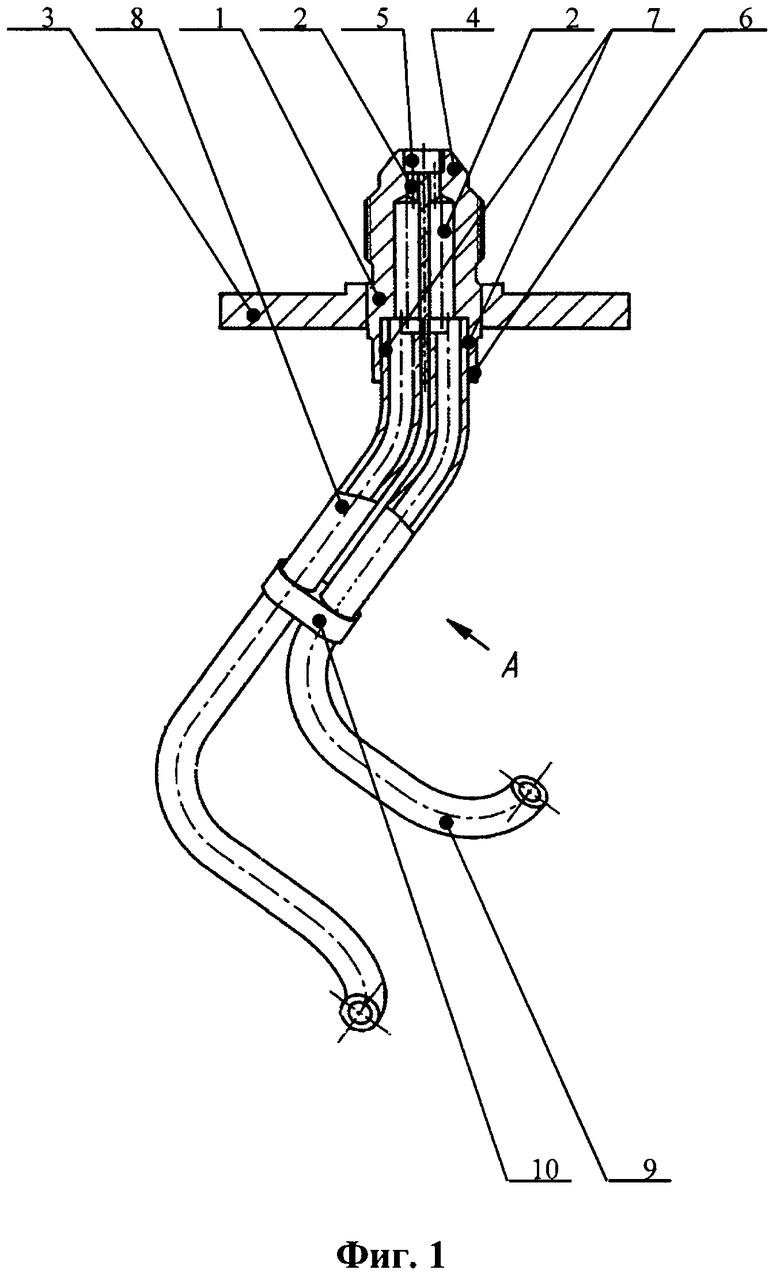

На фиг. 1 представлен общий вид двухканальной топливной форсунки с разрезом плоскостью симметрии корпуса.

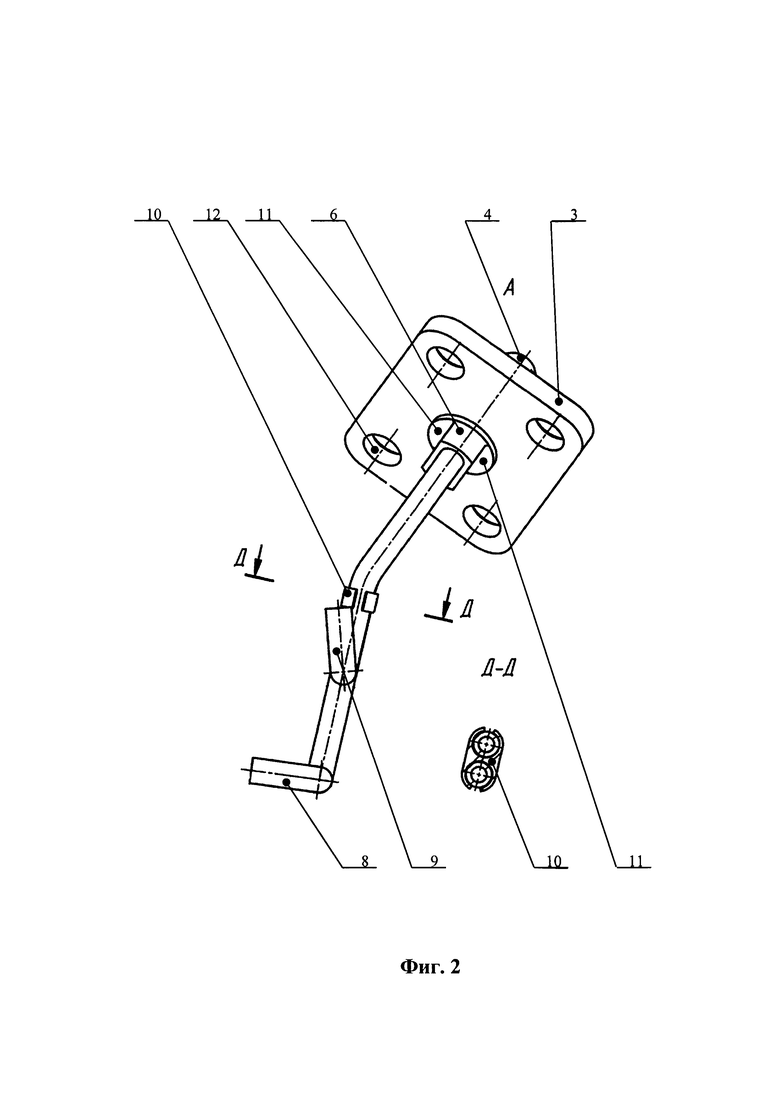

На фиг. 2 представлен вид А на двухканальную топливную форсунку против направления потока газа в камере сгорания турбомашины.

Двухканальная топливная форсунка камеры сгорания турбомашины в частном случае реализации содержит корпус 1 выполненный симметричным относительно плоскости, проходящей через оси каналов 2 подачи топлива идущих параллельно. Корпус 1 образует над реализованным прямоугольным со скругленными углами фланцем 3 верхний выступ 4, выполненный концентрическим с внешней резьбой и одним входным отверстием 5 со стороны его свободного торца, а под фланцем 3 образует реализованный цилиндрическим нижний выступ 6. Входное отверстие 5 сообщается с двумя каналами 2 подачи топлива площади которых изменяются по длине и равны в каждом поперечном сечении. Площади каналов 2 подачи топлива подбираются исходя из обеспечения требуемого расхода топлива в камеру сгорания. Также на образованном корпусом 1 относительно фланца 3 нижнем выступе 6 со стороны его свободного торца выполнены параллельные проточки 7 в которых жестко закреплены трубка 8 большей длины и трубка 9 меньшей длины. В частном случае реализации жесткое закрепление трубок 8, 9 реализовано посредством пайки, и при таком варианте соединения наружный диаметр трубок 8, 9 выполнен меньше диаметра проточек 7 в которых они установлены на столько, чтобы там разместился припой.

Каналы 2 подачи топлива сообщаются с полостями соответствующих им трубкой 8 большей длины и трубкой 9 меньшей длины, причем последняя установлена по потоку в камере сгорания за трубкой 8 большей длины для снижения потерь потока при их обтекании. Также трубка 8 большей длины и трубка 9 меньшей длины зафиксированы друг относительно друга, в частном случае реализации, одним бандажом 10, выполненным в виде клипсы закрепленной на последних при помощи пайки и отстоящей от корпуса 1. Такое решение позволяет объединить данные трубки 8, 9 в единую систему, что увеличивает ее жесткость по сравнению с отдельно взятыми трубками, и, как следствие, увеличивает их прочность. Трубки 8 и 9 установлены так, что их оси на участке от корпуса 1 до бандажа 10 эквидистантны друг другу. За бандажом 10 изгиб трубок начинает отличаться для того, чтобы обеспечивать подачу топлива в два радиальных пояса камеры сгорания турбомашины.

На боковой поверхности нижнего выступа 6 выполнены лыски 11, параллельные плоскости симметрии корпуса 1 и необходимые для снижения лобового сопротивления потоку выступающей в камеру сгорания части нижнего выступа 6. В фланце 3 выполнены четыре отверстия 12 под крепеж соединения с камерой сгорания.

В процессе сборки на трубку 8 большей длины и трубку 9 меньшей длины 6 устанавливают бандаж 10. После чего устанавливают упомянутые трубки 8, 9 в проточки 7 нижнего выступа 6 корпуса 1. Затем осуществляют закрепление бандажа 10 на трубках 8 и 9, а также закрепление последних на корпусе 1 в соответствующих проточках 7 при помощи пайки. В дальнейшем двухканальную форсунку устанавливают на корпус камеры сгорания турбомашины при помощи фланцевого соединения.

В ходе работы турбомашины из подводящей системы топливо с определенными параметрами попадает во входное отверстие 5 верхнего выступа 4, откуда далее попадает в каналы 2 подачи топлива, и далее в соответствующие им трубку 8 большей длины и трубку 9 меньшей длины, по которым попадает в два радиальных пояса камеры сгорания оптимальным образом для дальнейшего его сгорания.

Благодаря оригинальной конструкции двуканальной топливной форсунки, обеспечивается минимизация потерь потока внутри камеры сгорания, надежное соединение топливоподводящих" каналов, оптимальная дозировка и распределение топлива при доставке в камеру сгорания, что увеличивает КПД и обеспечивает требуемый ресурс двухканальной форсунки камеры сгорания и турбомашины в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОХЛАЖДЕНИЯ ТОПЛИВНОЙ ФОРСУНКИ КАМЕРЫ СГОРАНИЯ И ТОПЛИВНАЯ ФОРСУНКА, СОДЕРЖАЩАЯ ЭТО УСТРОЙСТВО (ВАРИАНТЫ) | 2001 |

|

RU2272963C2 |

| СПОСОБ СБОРКИ ТОПЛИВНОЙ ФОРСУНКИ ДЛЯ КАМЕРЫ СГОРАНИЯ И РАСПЫЛИТЕЛЬ ТОПЛИВНОЙ ФОРСУНКИ | 2001 |

|

RU2278331C2 |

| ТОПЛИВНАЯ ФОРСУНКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2290565C1 |

| ПАРОГАЗОВЫЙ ГЕНЕРАТОР | 1994 |

|

RU2088791C1 |

| ФОРСУНКА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2317437C2 |

| Камера сгорания газовой турбины для сжигания водородсодержащих смесей | 2024 |

|

RU2837101C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТОПЛИВНАЯ ФОРСУНКА ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2696158C2 |

| КАМЕРА СГОРАНИЯ В СБОРЕ | 2010 |

|

RU2551436C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ТЕМПЕРАТУРНОГО ПЕРЕПАДА В ТЕПЛОВОМ ДВИГАТЕЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151310C1 |

| КАМЕРА СГОРАНИЯ ДЛЯ ТУРБОМАШИНЫ | 2020 |

|

RU2773412C1 |

Изобретение относится к области турбо- и авиадвигателестроения, а именно к двухканальным топливным форсункам камер сгорания, обеспечивающим подачу жидкого топлива в камеру сгорания турбомашины, в частности газотурбинного двигателя. Двухканальная топливная форсунка камеры сгорания турбомашины содержит корпус с каналами подачи топлива, с фланцем для его установки на камере сгорания и нижним выступом относительно фланца со стороны выхода каналов подачи топлива. Форсунка снабжена двумя трубками и по меньшей мере одним бандажом, а корпус выполнен симметричным относительно плоскости, проходящей через оси каналов подачи топлива, идущих параллельно, и образует над фланцем верхний выступ, выполненный концентрическим с внешней резьбой и одним входным отверстием со стороны свободного торца, сообщающимся с двумя каналами подачи топлива, площади которых изменяются по длине и равны в каждом поперечном сечении, кроме того на образованном корпусом относительно фланца нижнем выступе со стороны его свободного торца выполнены параллельные проточки под установку трубок, а на боковой его поверхности выполнены лыски, причем трубки жестко закреплены в проточках и зафиксированы друг относительно друга по меньшей мере одним бандажом, отстоящим от корпуса, при этом одна из трубок выполнена большей длины, а оси трубок на участке от корпуса до максимально удаленного бандажа эквидистантны друг другу независимо от направления изгиба, также каждый канал подачи топлива сообщен с полостью соответствующей ему трубки. Изобретение позволяет обеспечить минимизацию потерь потока внутри камеры сгорания, надежное соединение топливоподводящих каналов, оптимальную дозировку и распределение топлива при доставке его в камеру сгорания. 4 з.п. ф-лы, 2 ил.

1. Двухканальная топливная форсунка камеры сгорания турбомашины, содержащая корпус с каналами подачи топлива, с фланцем для его установки на камере сгорания и нижним выступом относительно фланца со стороны выхода каналов подачи топлива, отличающаяся тем, что она снабжена двумя трубками и по меньшей мере одним бандажом, а корпус выполнен симметричным относительно плоскости, проходящей через оси каналов подачи топлива, идущих параллельно, и образует над фланцем верхний выступ, выполненный концентрическим с внешней резьбой и одним входным отверстием со стороны свободного торца, сообщающимся с двумя каналами подачи топлива, площади которых изменяются по длине и равны в каждом поперечном сечении, кроме того на образованном корпусом относительно фланца нижнем выступе со стороны его свободного торца выполнены параллельные проточки под установку трубок, а на боковой его поверхности выполнены лыски, причем трубки жестко закреплены в проточках и зафиксированы друг относительно друга по меньшей мере одним бандажом, отстоящим от корпуса, при этом одна из трубок выполнена большей длины, а оси трубок на участке от корпуса до максимально удаленного бандажа эквидистантны друг другу независимо от направления изгиба, также каждый канал подачи топлива сообщен с полостью соответствующей ему трубки.

2. Двухканальная топливная форсунка камеры сгорания турбомашины по п. 1, отличающаяся тем, что бандаж выполнен из жаропрочной проволоки и/или жаропрочной ленты.

3. Двухканальная топливная форсунка камеры сгорания турбомашины по п. 1, отличающаяся тем, что бандаж выполнен в виде клипсы.

4. Двухканальная топливная форсунка камеры сгорания турбомашины по п. 1, отличающаяся тем, что бандаж закреплен на трубках при помощи пайки.

5. Двухканальная топливная форсунка камеры сгорания турбомашины по п. 1, отличающаяся тем, что трубки закреплены в проточках корпуса при помощи пайки.

| ТОПЛИВНАЯ ФОРСУНКА ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1997 |

|

RU2138732C1 |

| US 6715292 B1, 06.04.2004 | |||

| Ходовое оборудование | 1950 |

|

SU92715A1 |

| ТОПЛИВНАЯ ФОРСУНКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2290565C1 |

| Каталитический генератор теплоты и способ регулирования его мощности | 2016 |

|

RU2626043C1 |

Авторы

Даты

2022-03-22—Публикация

2021-03-30—Подача