Изобретение относится к топливным форсункам для инжекции жидкого топлива в камеру сгорания газотурбинного двигателя.

Известна топливная форсунка камеры сгорания газотурбинного двигателя с воздушным распылом, в которой тонкая сплошная пелена топлива распыляется высокоскоростным потоком воздуха [Патент РФ №2107177, F 02 C 7/22, 1998].

Недостатками такой конструкции являются увеличенные габариты, а также повышенные выбросы вредных веществ на выходе из камеры сгорания вследствие неудовлетворительного распыла топлива на пониженных режимах работы газотурбинного двигателя из-за низких скоростей потока воздуха.

Наиболее близкой к предложенному изобретению является топливная центробежная двухканальная двухконтурная форсунка, содержащая корпус с фланцем крепления форсунки, а также два расположенных с внешней стороны от фланца входных топливных штуцера. На пониженных режимах работы газотурбинного двигателя топливо распыляется через сопло дополнительного контура, а на основных режимах работы включается сопло основного контура [Авиационный двухконтурный турбореактивный двигатель Д-30. Техническое описание, М., Машиностроение, 1971, стр.94, рис.94].

Недостатком известной конструкции, принятой за прототип, является низкая надежность вследствие коксования топлива в канале малорасходного дополнительного контура, выполненного в корпусе форсунки со стороны набегающего потока воздуха с высокой температурой и тепловой деформацией.

Техническая задача, которую решает изобретение, заключается в повышении надежности топливной центробежной двухконтурной форсунки путем исключения коксования топлива в каналах форсунки и компенсации ее тепловой деформации.

Сущность изобретения заключается в том, что топливная форсунка камеры сгорания газотурбинного двигателя, содержащая корпус с каналами и со штуцерами основного и дополнительного контуров подвода топлива на основное и дополнительное сопла, расположенные в головке форсунки, а также установочный фланец крепления форсунки к наружному корпусу камеры сгорания, согласно изобретению дополнительно включает размещенную внутри канала основного контура разделительную трубку, внутри которой расположен канал дополнительного контура, разделительная трубка с одного конца в головке форсунки закреплена относительно корпуса неразъемным соединением, а внутри корпуса с внешней стороны от установочного фланца, между штуцерами основного и дополнительного контуров с другого конца установлена разделительная трубка телескопически относительно стенок канала основного контура цилиндрическим выступом и контактирует одним торцом с упругим уплотнительным цилиндрическим кольцом, контактирующим наружным диаметром с корпусом форсунки, а другим торцом и внутренней поверхностью - с резьбовой заглушкой, телескопически установленной цилиндрическим хвостовиком в разделительной трубке и соединяющей каналом и отверстиями канал дополнительного контура разделительной трубки с каналом штуцера подвода топлива дополнительного контура, причем корпус форсунки между установочным фланцем и головкой покрыт теплоизоляцией и кожухом.

В современных газотурбинных двигателях для повышения экономичности компрессор выполняется с высокой степенью сжатия, что приводит к существенному увеличению температуры воздуха на его выходе. Например, в современном двигателе ПС-90А температура воздуха на выходе из компрессора на некоторых режимах достигает более 600°С, что может вызвать перегрев и коксование топлива в каналах дополнительного контура с низким расходом топлива.

Так как через дополнительный канал подается топливо на режимах запуска, а на основных режимах, начиная с малого газа, включается подача топлива через основной канал, то размещение дополнительного контура внутри канала основного контура исключает коксование топлива внутри канала дополнительного контура, а коксование топлива внутри канала основного контура не происходит из-за увеличенных расходов топлива через него, в результате чего протекающее через него топливо не успевает перегреваться, чему также способствует теплоизоляция внешней поверхности корпуса форсунки между установочным фланцем и головкой.

В процессе увеличения режима работы корпус форсунки, нагреваясь от закомпрессорного воздуха, испытывает температурную деформацию, что в случае жесткого ее закрепления в корпусе может привести к поломке разделительной трубки. Однако этого можно избежать благодаря тому, что внутри корпуса с внешней стороны от установочного фланца между штуцерами основного и дополнительного контуров с другого конца разделительная трубка установлена телескопически относительно стенок основного контура цилиндрическим выступом.

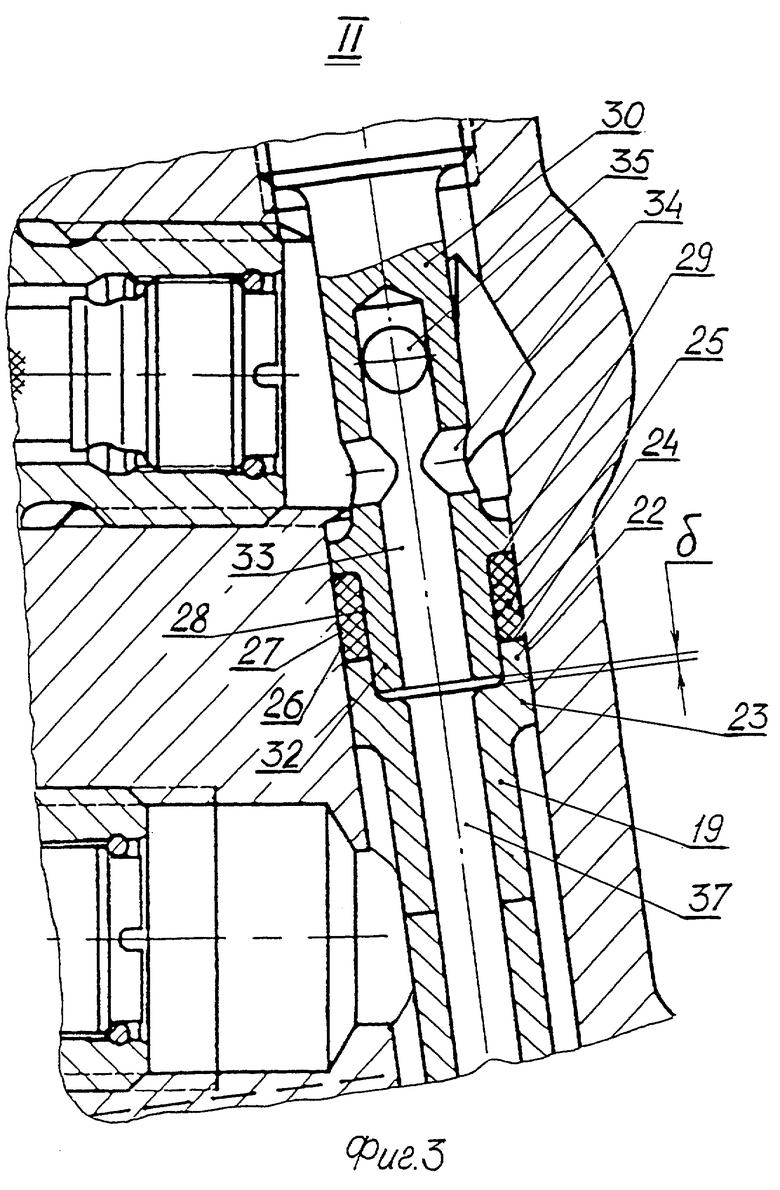

Контактирование разделительной трубки одним торцом с упругим уплотнительным цилиндрическим кольцом, контактирующим наружным диаметром с корпусом форсунки, а другим торцом и внутренней поверхностью - с резьбовой заглушкой, позволяет цилиндрическому кольцу упруго деформироваться при сборке с помощью резьбовой заглушки, уплотняя разделительную трубку по торцу при увеличении осевого зазора δ между цилиндрическим хвостовиком резьбовой втулки и трубкой, что повышает надежность топливной форсунки.

За счет тепловых потоков, проходящих по корпусу форсунки, нагрев кольца может быть значительным, поэтому размещение уплотнительного кольца с внешней стороны от установочного фланца форсунки, т.е. вне зоны воздействия закомпрессорного воздуха позволяет снизить температуру этого кольца.

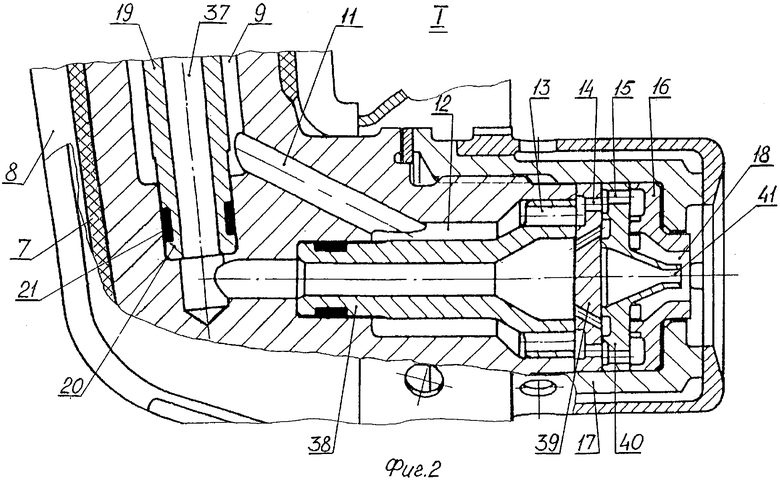

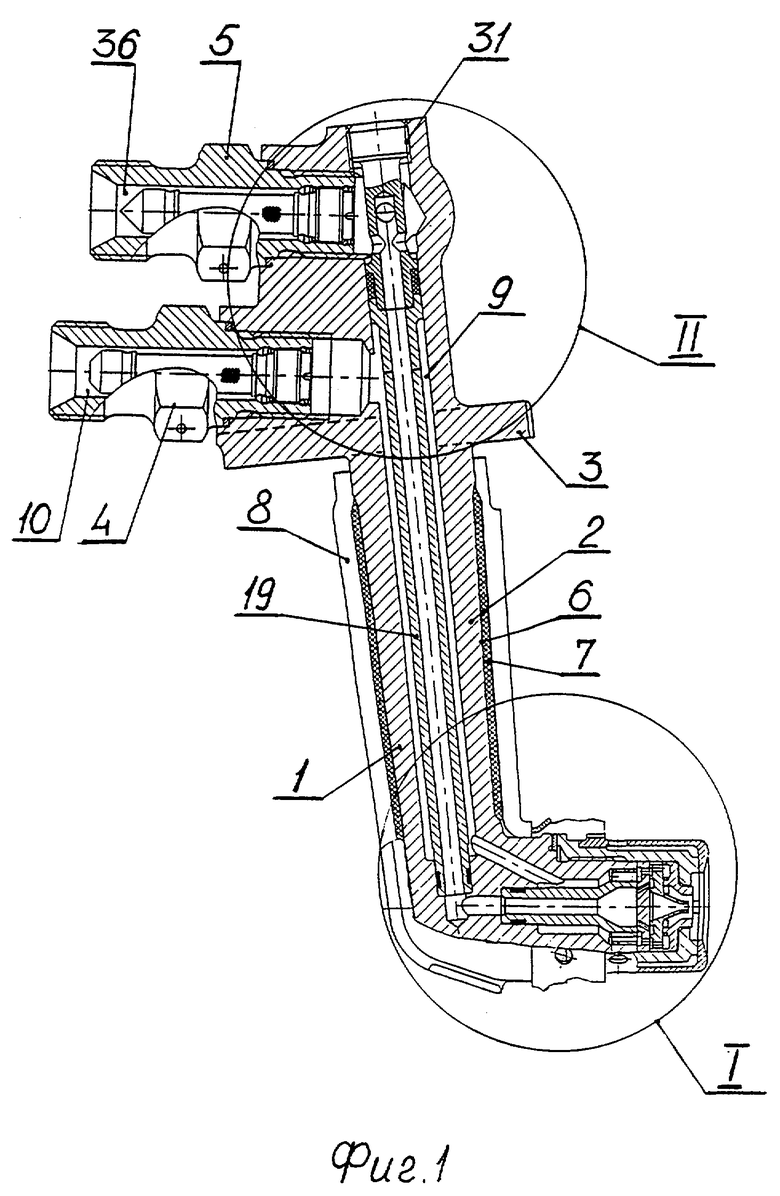

На фиг.1 показан продольный разрез топливной центробежной двухконтурной двухканальной форсунки. На фиг.2 представлен элемент I на фиг.1 в увеличенном виде, а на фиг.3 - элемент II на фиг.2 в увеличенном виде.

Топливная форсунка 1 камеры сгорания состоит из корпуса 2 с установочным фланцем 3, предназначенным для крепления форсунки на наружном корпусе (не показано) камеры сгорания. С внешней стороны от фланца 3 на корпусе 2 установлены штуцеры 4 и 5 подвода топлива на основной и дополнительный контуры соответственно, а с внутренней от фланца 3 стороны наружной поверхности 6 корпуса 2 установлена теплоизоляция 7, закрытая с внешней стороны от воздушной эрозии кожухом 8.

В корпусе 2 выполнен канал подвода 9 топлива основного контура, на входе соединенный с внутренним каналом 10 штуцера 4 подвода топлива основного контура, а на выходе - через наклонный канал 11, полость 12, отверстия 13, 14 и 15, распылитель 16 в головке 17 форсунки 1 - с соплом основного контура 18.

В корпусе 2 форсунки 1 внутри канала 9 основного контура установлена разделительная трубка 19, закрепленная своим внутренним концом 20 в головке 17 форсунки 1 с помощью неразъемного соединения (пайки) 21, а внешним своим концом 22, расположенным с внешней стороны от установочного фланца 3, между штуцерами 4 и 5 подвода топлива на основной и дополнительный контуры, с помощью цилиндрического выступа 23 телескопически установлена в канале 9 и контактирует торцом 24 с упругим уплотнительным цилиндрическим кольцом 25, выполненным из неметаллического материала, например терморасширенного графита, сохраняющего работоспособность без доступа кислорода до 900°С. Цилиндрическое упругое кольцо 25 своей внешней поверхностью 26 контактирует с наружной поверхностью 27 канала 9, а внутренней 28 и боковой 29 поверхностями - с резьбовой заглушкой 30, закрепленной в корпусе 2 с помощью резьбы 31 и телескопически установленной с помощью цилиндрического хвостовика 32 в разделительной трубке 19, соединяющей на входе каналом 33 и отверстиями 34 и 35 внутреннюю полость 36 штуцера 5 подвода топлива на дополнительный контур с осевым внутренним каналом 37 разделительной трубки 19, на выходе соединенный через втулку 38, переходник 39 и распылитель 40 с соплом 41 дополнительного контура.

Работает данное устройство следующим образом.

При запуске камеры сгорания газотурбинного двигателя в центробежной форсунке 1 топливо подается в штуцер 5 подвода топлива на дополнительный контур.

Топливо, протекая по каналу 37 разделительной трубки 19, распыляется с помощью распылителя 40 и сопла 41 дополнительного контура.

С увеличением режима работы топливо начинает поступать и в штуцер 4 подвода топлива на основной контур, откуда по кольцевому каналу 9 вокруг трубки 19, через наклонный канал 11, полость 22, отверстия 13, 14 и 15 поступает на распылитель основного контура 16 и сопло 18.

При дальнейшем увеличении режима работы при нагреве от закомпрессорного воздуха корпус 2 форсунки 1 испытывает температурную деформацию, которая компенсируется благодаря телескопической установке разделительной трубки 19 относительно стенок канала основного контура цилиндрическим выступом 23.

Уплотнительное цилиндрическое кольцо 25, упруго сдеформированное при сборке с помощью резьбовой заглушки 30, уплотняет трубку 19 по торцу 24 при увеличении осевого зазора δ между цилиндрическим хвостовиком 32 и трубкой 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| Камера сгорания газотурбинного двигателя | 2023 |

|

RU2826194C1 |

| Малоразмерная газотурбинная установка | 2024 |

|

RU2819326C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 2023 |

|

RU2826197C1 |

| Малоэмиссионная двухконтурная горелка | 2024 |

|

RU2823541C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТОПЛИВНАЯ ФОРСУНКА ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2696158C2 |

| ГАЗОТУРБИННЫЙ АГРЕГАТ С ТОПЛИВНОЙ ФОРСУНКОЙ, ОСНАЩЕННОЙ ВНУТРЕННИМ ТЕПЛОЗАЩИТНЫМ ЭКРАНОМ | 2015 |

|

RU2672205C2 |

| Горелочный модуль кольцевой камеры сгорания | 2023 |

|

RU2810850C1 |

| Топливовоздушная форсунка | 2018 |

|

RU2692443C1 |

| Малоэмиссионная двухконтурная горелка | 2023 |

|

RU2812558C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2103611C1 |

Топливная форсунка камеры сгорания газотурбинного двигателя содержит корпус с каналами и со штуцерами основного и дополнительного контуров подвода топлива на основное и дополнительное сопла, расположенные в головке форсунки, а также установочный фланец крепления форсунки к наружному корпусу камеры сгорания. Внутри канала основного контура размещена разделительная трубка, внутри которой расположен канал дополнительного контура. Разделительная трубка закреплена с одного конца в головке форсунки относительно корпуса неразъемным соединением. Разделительная трубка с другого конца установлена внутри корпуса с внешней стороны от установочного фланца, между штуцерами основного и дополнительного контуров, телескопически относительно стенок канала основного контура цилиндрическим выступом и контактирует одним торцом с упругим уплотнительным цилиндрическим кольцом, контактирующим наружным диаметром с корпусом форсунки, а другим торцом и внутренней поверхностью - с резьбовой заглушкой. Резьбовая заглушка телескопически установлена цилиндрическим хвостовиком в разделительной трубке и соединяет каналом и отверстиями канал дополнительного контура разделительной трубки с каналом штуцера подвода топлива дополнительного контура. Корпус форсунки между установочным фланцем и головкой покрыт теплоизоляцией и кожухом. Изобретение повышает надежность топливной форсунки путем исключения коксования топлива в ее каналах и компенсации ее тепловой деформации. 3 ил.

Топливная форсунка камеры сгорания газотурбинного двигателя, содержащая корпус с каналами и со штуцерами основного и дополнительного контуров подвода топлива на основное и дополнительное сопла, расположенные в головке форсунки, а также установочный фланец крепления форсунки к наружному корпусу камеры сгорания, отличающаяся тем, что она дополнительно включает размещенную внутри канала основного контура разделительную трубку, внутри которой расположен канал дополнительного контура, разделительная трубка с одного конца в головке форсунки закреплена относительно корпуса неразъемным соединением, а внутри корпуса с внешней стороны от установочного фланца, между штуцерами основного и дополнительного контуров с другого конца установлена разделительная трубка телескопически относительно стенок канала основного контура цилиндрическим выступом и контактирует одним торцом с упругим уплотнительным цилиндрическим кольцом, контактирующим наружным диаметром с корпусом форсунки, а другим торцом и внутренней поверхностью - с резьбовой заглушкой, телескопически установленной цилиндрическим хвостовиком в разделительной трубке и соединяющей каналом и отверстиями канал дополнительного контура разделительной трубки с каналом штуцера подвода топлива дополнительного контура, причем уплотнительное кольцо выполнено из неметаллического материала, а корпус форсунки между установочным фланцем и головкой покрыт теплоизоляцией и кожухом.

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГОРЮЧИХ ВЕЩЕСТВ С ТВЕРДЫМИ КОМПОНЕНТАМИ | 1994 |

|

RU2098718C1 |

| US 3638865 А, 01.02.1972 | |||

| US 5598696 А, 04.02.1997 | |||

| US 5400968 A, 28.03.1995 | |||

| СПОСОБ ПОДАЧИ ГОРЮЧЕГО В КАМЕРУ ТЕПЛОВОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2145039C1 |

| ЦЕНТРОБЕЖНАЯ ФОРСУНКА | 0 |

|

SU338752A1 |

Авторы

Даты

2006-12-27—Публикация

2005-03-28—Подача