Настоящее изобретение относится к области контроля размеров пустых стеклянных сосудов, таких, например, как бутылки, банки, флаконы с целью выявления возможных отклонений размеров.

Более конкретно, настоящее изобретение относится к измерению размеров пустых стеклянных сосудов, перемещаемых в технологической линии после их изготовления для того, чтобы определить, соответствуют ли такие сосуды требуемым размерным критериям.

После их изготовления пустые стеклянные сосуды проходят различный контроль размеров.

Таким образом, известно, что существует риск того, что сосуды будут иметь одну или более локализованных зон с плохим распределением стекломассы, влияющим на эстетику или, что более серьезно, на механическую прочность сосудов.

Для измерения толщины стенки сосуда известен способ, называемый способом триангуляции, например, из патента ЕР 0 320 139 или патента ЕР 0 584 673, который состоит в проецировании светового пучка на стенку сосуда под ненулевым углом падения и приеме световых пучков, отраженных от внешней поверхности и внутренней поверхности стенки. Эти отражения световых пучков от этих двух поверхностей происходят в направлениях, зеркальных направлениям падающих пучков, то есть симметрично падающему лучу относительно нормали к поверхности в точке падения падающего пучка. Пучки, отраженные от внутренней и внешней поверхностей стенки, собираются линзой для отправки на линейный оптический датчик. Толщина стенки сосуда измеряется в зависимости от расстояния между оптическими датчиками между пучками, отраженными от внутренней и внешней поверхностей стенки. Сосуд приводится во вращение на один оборот, чтобы измерить его толщину вдоль одного из поперечных сечений.

Альтернативой предыдущему способу оптического измерения с помощью триангуляции является измерение способом, называемым "оптическим конфокальным способом", как описано в заявке DE 10 2007 044 530. Этот способ состоит в отправке светового пучка, имеющего хроматическое кодирование, реконструкции пучков, отраженных от внутренней и внешней поверхностей, на датчике, позволяющей анализировать длину волны упомянутых отраженных пучков, и определении толщины в зависимости от длин волн упомянутых отраженных пучков.

Аналогичным образом, в патенте ЕР 2 676 127 описано устройство, позволяющее измерять толщину стеклянной стенки сосуда в нескольких точках измерения, распределенных по проверяемой области способом наложения в соответствии с определенной высотой сосуда, взятой в соответствии с центральной осью. Способ проверки направлен на обнаружение дефектов распределения материала в прозрачных сосудах, имеющих центральную ось и стенку, ограниченную между внешней поверхностью и внутренней поверхностью.

Оптические измерения, описанные выше, широко используются, так как они являются бесконтактными и довольно быстрыми, но все они требуют вращения сосудов для измерения толщины по окружности. Действительно, эти способы имеют общую проекцию пучка света и восстановление светового пучка, отраженного от двух внутренней и внешней поверхностей стенки. В дальнейшем возможны только некоторые углы падения и соответствующие направления наблюдения, в частности, из-за зеркального отражения. Так как сосуды обычно имеют цилиндрическую форму, измерение можно проводить только в узкой области, расположенной вокруг оптической оси датчиков. Таким образом, эти принципы невозможно использовать для измерения сосудов, перемещаемых в технологической линии на конвейерной линии во время их изготовления.

Кроме того, вращение сосудов, необходимое для измерения оптической толщины, является дорогостоящим. Действительно, вращение требует использования сложного погрузочно-разгрузочного оборудования. Действительно, необходимо остановить сосуды, перемещаемые при поступательном движении на конвейере, повернуть их во время измерения и привести их в поступательное движение на конвейере. Затем сосуды приводятся в контакт с направляющими, роликами, звездочками. Регулировки являются утомительными и включают в себя использование оборудования, адаптированного к размеру сосуда (сменное оборудование). Наконец, скорость ограничена 300-400 сосудами в минуту, тогда как в настоящее время в современном производстве стеклянных сосудов на самых производительных линиях скорость превышает 700 сосудов в минуту. Таким образом, в некоторых случаях требуется удвоение измерительного оборудования.

В традиционных способах пустые стеклянные сосуды также представляют собой изделие, в котором помимо измерений толщины их стенки, проводят измерения размеров горловины или венчика сосуда (внутреннего/наружного диаметра, уплотнения, высоты) и ската сосуда (внутреннего диаметра, внутреннего профиля, протягивания).

Для проведения таких проверок используются, как известно, одно или более устройств, каждое из которых включает в себя контрольную головку, предназначенную для опускания либо на точное расстояние в зависимости от характера сосуда, либо для контакта с сосудом, либо таким образом, чтобы оставаться на сосуде во время проверки. Традиционным образом такая проверка проводится с использованием машины, имеющей либо линейный конвейер, приспособленный для удержания сосудов в точных положениях, либо предпочтительно конвейер в форме звезды, с индексированным круговым движением для размещения сосудов во взаимосвязи с другой станцией контроля. Каждая контрольная головка смещается поочередно по вертикали для конвейера в форме звезды, тогда как для линейного конвейера контрольная головка дополнительно имеет горизонтальное перемещение.

В патенте FR 2818748 описано контрольное устройство, включающее в себя головку, установленную на горизонтальной направляющей, которая закреплена на каретке, которая совершает возвратно-поступательное движение в вертикальном направлении с помощью ремня, установленного между натяжным шкивом и шкивом, приводимым в действие серводвигателем. Одним из недостатков такого устройства является относительно большая перемещаемая масса, что ограничивает скорость и ускорение перемещения контрольной головки. В результате скорость проверки сосудов является ограниченной, что является основным недостатком в процессе поточного производства сосудов. Другой недостаток такого известного устройства возникает тогда, когда контрольная головка предназначена для контакта с сосудом. Действительно, ход контрольной головки не определен из-за разброса высоты сосудов и дефектов, которые влияют на этот ход, таких как те, которые не позволяют контрольной головке опускаться во время операции протягивания. Кроме того, учитывая неопределенность этого хода и перемещаемой массы, между контрольной головкой и сосудом может произойти значительный удар, который может вызвать износ сосуда и/или контрольной головки.

В патенте GB 1 432 120 описано устройство для проверки сосудов, включающее в себя несколько контрольно-измерительных станций, одна из которых направлена на контроль соответствия размеров венчиков и скатов сосудов. Эта станция контроля включает в себя подвижное оборудование, приводимое в движение моторизованной системой, осуществляющей переменное движение по отношению к раме устройства в направлении перемещения, параллельном оси симметрии сосудов. Это подвижное оборудование оснащено внешним калибром для внешней стороны венчиков сосудов и внутренним калибром для контроля внутренней части венчика и ската сосудов. Устройство, описанное в документе GB 1 432 120, имеет те же недостатки, что и устройство контроля, описанное в патенте FR 2 818 748.

В патенте FR 2 965 344 предложено гораздо более быстрое решение за счет осветления подвижной части, сочетающий в себе обнаружение контакта и динамический контроль вертикального движения, но, тем не менее, механические перемещения при обращении с сосудами, меняющееся оборудование и контакт калибров с сосудами остаются основными недостатками.

В области обнаружения объема жидкости, содержащейся в сосуде, в патентной заявке WO 2010/025539 описана система и способ рентгеновского контроля. В этом документе описан принцип детектирования, который состоит в том, чтобы узнать толщину жидкости, получаемой из радиографического изображения (поз.512 на фиг. 5a и поз.592 на фиг. 5b), чтобы получить из него уровень заполнения (мениск 520) и, следовательно, общий объем жидкости внутри сосуда. С этой целью способ предусматривает вычитание из радиографического изображения ослабления, обусловленного толщиной пересекаемого стекла 508 и 506.

Однако на радиографическом изображении, спроецированном в направлении 502-504, невозможно определить ослабление из-за стекла и из-за содержащейся жидкости. Чтобы устранить этот недостаток, в этом документе предложено создать трехмерную теоретическую модель сосуда из его двухмерного радиографического изображения. Из радиографического изображения вычитается ослабление на основе теоретической трехмерной модели сосуда, с тем чтобы получить измеренные ослабления, то есть только ослабления, вызванные жидкостью, что позволяет на их основе приблизительно получить объем жидкости.

Согласно варианту осуществления изобретения, описанному в этом документе, трехмерная теоретическая модель получается из радиографических изображений, взятых в одном направлении проекции. Радиографическое изображение анализируется, с тем чтобы узнать двухмерный профиль сосуда, проецируемый в направлении проекции. Двухмерный профиль сосуда используется для получения теоретической трехмерной формы сосуда либо на основе библиотеки сохраненных моделей, либо путем вращения двухмерного профиля с учетом предполагаемой формы осевой симметрии сосудов.

Согласно другому варианту осуществления изобретения в этом документе предложено делать радиографические изображения в разных направлениях, чтобы повысить точность определения положения мениска жидкости. В соответствии с этим примером способ направлен на определение положения мениска жидкости в первом радиографическом направлении, положения мениска жидкости во втором радиографическом направлении и сохранение положения мениска жидкости в среднем положении мениска жидкости.

Независимо от варианта осуществления изобретения трехмерная теоретическая модель, построенная в соответствии с указаниями этого документа, не соответствует реальному объекту-сосуду рентгенографии. Поэтому измерения, в частности толщины, выполненные с использованием такой трехмерной теоретической модели, являются ложными. Кроме того, следует отметить, что единственно возможными измерениями толщины являются измерения в направлении, ортогональном направлению радиографической проекции. Таким образом, размеры, такие как толщина стекла в направлениях, не перпендикулярных направлению радиографической проекции, в точности совпадают с толщинами в двухмерном профиле, следовательно, в направлениях, ортогональных радиографическим проекциям. Эта гипотеза, которая подтверждается только для идеального или теоретического сосуда, как предполагается в этом документе, считается ложной для сосуда, в отношении которого должны выполняться точные измерения.

В патентной заявке JP S60 260807 предложено измерять толщину стенок трубки, перемещающейся при поступательном движении вдоль оси трубки, используя измерения с помощью рентгеновского излучения из одного или нескольких фокусов, с каждым из которых ассоциированы датчики. Фокусы и датчики позиционируются таким образом, чтобы получить радиографические проекции вдоль плоскости, ортогональной направлению перемещения трубки. Таким образом, радиографические проекции компланарны в плоскости проекции, которая ортогональна оси симметрии трубки. Направление этих радиографических проекций образует прямой угол (90°) по отношению к направлению перемещения. Этот технология не позволяет в полной мере узнать внутреннюю и внешнюю поверхности трубки. Способ, описанный в настоящей заявке на патент, позволяет измерять только суммарную толщину двух стенок трубки в направлении проекции без реконструкции трехмерной модели трубки, которая позволила бы проводить точные измерения в других направлениях.

Аналогичным образом, в патенте US 5 864 600 описан способ определения уровня заполнения сосуда с использованием источника рентгеновского излучения и датчик, расположенный в поперечном направлении по обе стороны от транспортировочного конвейера для сосудов. Этот способ позволяет измерять общую толщину материала. Эта система не позволяет проводить измерения для не поперечно ориентированной поверхности, так как в данном документе не предусмотрено трехмерное моделирование сосудов.

В патентной заявке US 2009/0262891 описана система обнаружения с помощью рентгеновского излучения предметов, помещенных в багаж, перемещаемый при поступательном движении. Эта система включает в себя импульсные рентгеновские трубки или датчик, имеющий большой размер, расположенные параллельно направлению движения. В этом документе описан способ реконструкции предмета, который не является удовлетворительным, так как отсутствие проекций в направлении перемещения не позволяет измерять размеры в направлении, ортогональном направлению перемещения. Отсутствие радиографических проекций в угловом секторе не позволяет создать подходящую цифровую модель, обеспечивающую точные измерения.

В патентной заявке DE 197 56 697 описано устройство, имеющее те же недостатки, что и в патентной заявке US 2009/0262891.

В патентной заявке WO 2010/092368 описано устройство для визуализации предмета, которое перемещается при поступательном движении, с помощью рентгеновского излучения с использованием источника излучения и трех линейных датчиков.

В патентной заявке US 2006/0058974 описана цифровая система формирования цифровых радиографических изображений, позволяющая получать цифровые изображения, в частности, резервуаров или трубопроводов, и преобразовывать эти цифровые изображения в карту абсолютной толщины, характеризующую инспектируемый объект. Цифровые данные, вырабатываемые каждым чувствительным элементом, калибруются, например, путем корректировки изменений путей распространения рентгеновского излучения между источником рентгеновского излучения и детектором, корректировки изменений пространственной частотной характеристики, корректировки изменений геометрического профиля проверяемого объекта и корректировки материала, содержащегося в и/или вокруг объекта. Эта технология не может быть реализована для контроля размеров сосудов, перемещаемых в технологической линии.

Анализ предыдущих технических решений приводит к выводу, что существует потребность в новой технологии, которая позволила бы проводить измерения линейных размеров сосудов без изменения их целостности и при сохранении высокой скорости транспортировки этих сосудов.

Задача настоящего изобретения состоит в том, чтобы удовлетворить эту потребность путем обеспечения новой технологии бесконтактного измерения, позволяющей выполнять точные измерения размеров сосудов, перемещаемых в технологической линии с высокой скоростью.

Для решения этой задачи предмет изобретения предусматривает способ измерения размеров по меньшей мере одной области, подлежащей проверке, пустых стеклянных сосудов одной и той же партии, каждый из которых имеет стенку, образующую горловину и корпус и ограниченную внутренней поверхностью и внешней поверхностью, причем способ состоит в:

выборе по меньшей мере одной области, подлежащей проверке, включающей в себя по меньшей мере часть горловины и/или часть корпуса сосуда;

транспортировке сосудов, дно которых размещено в плоскости транспортировки вдоль плоской траектории с направлением, материализованном вектором перемещения, причем эти сосуды образуют транспортируемый объем во время их перемещения;

позиционировании, по обе стороны от области, подлежащей проверке, по меньшей мере одного фокуса рентгеновской трубки и чувствительных к рентгеновскому излучению датчиков, каждый из которых подвергается воздействию рентгеновского излучения, полученного из ассоциированного фокуса, причем эти пучки рентгеновского излучения проходят по меньшей мере через область, подлежащую проверке, создавая на каждом датчике изображения радиографическую проекцию в направлении проекции;

получении, с использованием датчиков изображения для каждого сосуда во время его перемещения, по меньшей мере три радиографических изображения проверяемой области, полученных по меньшей мере из трех радиографических проекций области, подлежащей проверке, направления проекции которых отличаются друг от друга;

построении, с использованием компьютерной системы, цифровой геометрической модели проверяемой области для каждого сосуда из по меньшей мере трех радиографических изображений, причем цифровая геометрическая модель области, подлежащей проверке, содержит трехмерные координаты множества точек, вычисленные по меньшей мере из трех радиографических изображений, этот набор точек принадлежит внутренней и/или внешней поверхности стенки сосуда, и по меньшей мере две точки расположены в плоскости, не ортогональной направлению проекции;

получении по меньшей мере одного внутреннего диаметра горловины, измеренного по цифровой геометрической модели в плоскости, не ортогональной направлению проекции, и/или по меньшей мере одной толщины стенки корпуса, измеренной по цифровой геометрической модели в плоскости, не ортогональной направлению проекции.

Кроме того, способ согласно изобретению может дополнительно включать в себя, в их сочетании, по меньшей мере одну и/или другу из следующих дополнительных характеристик:

цифровая геометрическая модель области, подлежащей проверке, содержащая трехмерные координаты множества точек, состоит из:

по меньшей мере двух трехмерных точек пространства, каждая из которых принадлежит внутренней и/или внешней поверхности стенки сосуда и расположена в плоскости, не ортогональной направлению проекции и не параллельной направлению перемещения;

и/или по меньшей мере одного представления поверхности из внутренней и внешней поверхностей стенки сосуда, содержащего точки, не принадлежащие плоскости, ортогональной направлению проекции, и не принадлежащие плоскости, параллельной направлению перемещения;

и/или по меньшей мере один участок области, подлежащей проверке, вдоль плоскости, отличной от плоскости, ортогональной направлению проекции, и отличной от плоскости, параллельной направлению перемещения;

способ состоит в выборе, в качестве области, подлежащей проверке, по меньшей мере одной определенной области, продолжающейся между двумя плоскостями, параллельными плоскости транспортировки;

способ состоит в выборе, в качестве области, подлежащей проверке, области, содержащей горловину и часть корпуса сосуда, и в определении цифровой геометрической модели области, подлежащей проверке, содержащей трехмерные координаты множества точек, принадлежащих внутренней и внешней поверхностям стенки сосуда в проверяемой области для того, чтобы получить по меньшей мере один внутренний диаметр горловины и одну толщину стеклянной стенки корпуса сосуда;

способ состоит в позиционировании, на одной стороне траектории, фокуса, из которого получается расходящийся пучок рентгеновского излучения с углом расхождения > 120°, или по меньшей мере двух фокусов, из которых получаются расходящиеся пучки рентгеновского излучения, сумма углов расхождения которых больше или равна 120°;

способ состоит в размещении по меньшей мере одного фокуса в плоскости транспортировки;

способ состоит в размещении, на одной стороне пересекающей плоскости транспортируемого объема, ортогональной плоскости транспортировки, фокуса, из которого получается расходящийся пучок рентгеновского излучения, так что его пучок проходит через пересекающуюся плоскость и область, подлежащую проверке;

способ состоит в размещении, на противоположной стороне по отношению к пересекающей плоскости, по меньшей мере одного датчика изображения, ассоциированного с упомянутым фокусом, для приема рентгеновского излучения, полученного из упомянутого фокуса;

способ состоит в размещении, на одной стороне плоскости транспортировки, фокуса, из которого получается расходящийся пучок рентгеновского излучения, так что его пучок проходит через плоскость транспортировки;

способ состоит в размещении, на противоположной стороне по отношению к плоскости транспортировки, по меньшей мере одного датчика изображения, ассоциированного с упомянутым фокусом для то того, чтобы принимать рентгеновское излучение, полученное из упомянутого фокуса;

способ состоит в получении, с использованием датчиков изображения для каждого сосуда во время его перемещения, по меньшей мере двух радиографических изображений области, подлежащей проверке, соответствующих направлениям проекции, определяющим используемый угол, больший или равный 45° и меньший или равный 90°, и предпочтительно больший или равный 60° и меньший или равный 90°;

способ состоит в получении, с использованием датчиков изображения для каждого сосуда во время его перемещения, по меньшей мере одного радиографического изображения проверяемой области, соответствующего направлению проекции, имеющему угол раскрыва с направлением перемещения, находящийся между 10° и 60°;

способ состоит в создании и получении радиографических проекций проверяемой области сосуда таким образом, чтобы рентгеновское излучение, полученное из фокуса или фокусов и падающее на датчики изображения, не проходило через другие сосуды;

способ состоит в получении, с использованием датчиков изображения, для каждого сосуда во время его перемещения, радиографических изображений, полученных в пределах от трех до сорока, и предпочтительно от четырех до пятнадцати радиографических проекций области, подлежащей проверке, в разных направлениях;

датчики изображения представляют собой датчики линейного типа, и каждый из них включает в себя линейный массив чувствительных к рентгеновскому излучению элементов, распределенных вдоль опорной прямой линии, определяющей с помощью соответствующего фокуса плоскость проекции, содержащую направление проекции, причем эти датчики изображения расположены таким образом, чтобы:

по меньшей мере m чувствительных элементов каждого из этих датчиков изображения принимали радиографическую проекцию области, подлежащей проверке, с помощью рентгеновского излучения, полученного из ассоциированного фокуса;

плоскости проекции для различных датчиков изображения отличались друг от друга и не были параллельными транспортировки;

при использовании каждого по меньшей мере из трех линейных датчиков изображения, при каждом инкрементном перемещении каждого сосуда по траектории, получались радиографические линейные изображения области, подлежащей проверке, в соответствии с выбранным числом таким образом, чтобы для каждого сосуда вся область, подлежащая проверке, была полностью представлена на всех линейных радиографических изображениях;

для каждого сосуда анализировались по меньшей мере три набора линейных радиографических изображений области, подлежащей проверке;

способ состоит в предоставлении компьютерной системе априорной геометрической модели области, подлежащей проверке, из партии сосудов, полученной с помощью:

цифровой модели для компьютерного проектирования сосудов из партии сосудов;

или цифровой геометрической модели, полученной путем измерения одного или более сосудов из одной и той же партии сосудов с помощью измерительного устройства;

или цифровой геометрической модели, выработанной компьютерной системой из введенных значений, и/или из чертежей и/или форм, выбранных оператором на интерфейсе человек-машина компьютерной системы;

Способ состоит в предоставлении компьютерной системе значения коэффициента ослабления стекла, из которого выполнены сосуды.

Другая задача изобретения состоит в том, чтобы обеспечить установку для автоматизированного измерения линейных размеров по меньшей мере одной области, подлежащей проверке, пустых стеклянных сосудов, каждый из которых имеет стенку, образующую горловину и корпус и ограниченную внутренней поверхностью и внешней поверхностью, причем установка включает в себя:

устройство для транспортировки сосудов в направлении, материализованном вектором перемещения, по существу по прямолинейной траектории в плоскости транспортировки, при этом сосуды, пересекают транспортируемый объем, продолжающийся в этом направлении;

по меньшей мере один фокус рентгеновской трубки, расположенной вне пересекаемого объема и создающий расходящийся пучок рентгеновского излучения, направленный таким образом, чтобы проходить по меньшей мере через одну область, подлежащую проверке, содержащую по меньшей мере часть горловины и/или части корпуса сосуда;

по меньшей мере три датчика изображения, расположенных вне транспортируемого объема для того, чтобы принимать рентгеновское излучение, полученное из ассоциированного фокуса, причем фокус или фокусы и датчики изображения размещаются таким образом, чтобы каждый датчик изображения принимал радиографическую проекцию области, подлежащей проверке, с помощью пучков рентгеновского излучения, полученного из фокуса тогда, когда сосуд проходит через эти пучки, при этом направления проекций этих радиографических проекций отличаются друг от друга;

система сбора данных, подключенная к датчикам изображения для того, чтобы получать для каждого сосуда во время его перемещения по меньшей мере три радиографических изображения области, подлежащей проверке, полученных по меньшей мере из трех радиографических проекций области, подлежащей проверке, с разных направлений проекции;

и компьютерную систему, анализирующую по меньшей мере три радиографических изображения, полученных по меньшей мере из трех разных радиографических проекций для того, чтобы построить для каждого сосуда цифровую геометрическую модель области, подлежащей проверке, причем упомянутая цифровая геометрическая модель содержит трехмерные координаты множества точек, вычисленные по меньшей мере из трех радиографических изображений, этот набор точек принадлежит внутренней и/или внешней поверхности стенки сосуда, по меньшей мере две точки расположены в плоскости, не ортогональной направлению проекции, и каждая цифровая геометрическая модель позволяет получить по меньшей мере один внутренний диаметр горловины, измеренный по модели в плоскости, не ортогональной направлению проекции, и/или по меньшей мере одну толщину стенки корпуса, измеренную по модели в плоскости, не ортогональной направлению проекции.

В дополнение к этому, установка согласно настоящему изобретению может дополнительно включать в себя, в их сочетании, по меньшей мере одну и/или другую из следующих дополнительных характеристик:

по меньшей мере два фокуса для получения рентгеновского излучения, расположенных отдельно в двух разных положениях, и по меньшей мере три датчика изображения, чувствительных к рентгеновскому излучению и расположенных таким образом, чтобы:

каждый фокус излучал свой пучок по меньшей мере через область, подлежащую проверке, для достижения по меньшей мере одного соответствующего датчика изображения;

каждый датчик изображения ассоциировался с фокусом и принимал рентгеновское излучение, полученное из упомянутого фокуса, после прохождения через область, подлежащую проверке;

по меньшей мере один фокус, из которого получается расходящийся пучок рентгеновского излучения с углом расхождения, большим или равным 120°, или по меньшей мере два фокуса, из которых получаются расходящиеся пучки рентгеновского излучения, сумма углов расхождения которых больше или равна 120°;

по меньшей мере один фокус, расположенный в плоскости транспортировки;

на одной стороне плоскости, пересекающей транспортируемый объем и ортогональной плоскости транспортировки, фокус, из которого получается пучок расходящегося рентгеновского излучения, так что его пучок проходит через пересекающую плоскость и область, подлежащую проверке;

на противоположной стороне по отношению к пересекающей плоскости по меньшей мере один датчик изображения, ассоциированный с упомянутым фокусом, для приема рентгеновского излучения, полученного из упомянутого фокуса;

на одной стороне плоскости транспортировки фокус, из которого получается расходящийся пучок рентгеновского излучения, так что его пучок проходит через плоскость транспортировки;

на противоположной стороне по отношению к плоскости транспортировки по меньшей мере один датчик изображения, ассоциированный с упомянутым фокусом, для приема рентгеновского излучения из упомянутого фокуса;

по меньшей мере один фокус и два датчика изображения размещаются таким образом, чтобы направления проекции проверяемой области, которые они принимают, имели используемый угол, больший или равный 45° и меньший или равный 90°, и предпочтительно больший или равный 60° и меньший или равный 90°;

по меньшей мере один фокус и один датчик изображения размещаются таким образом, что, когда сосуд проходит через область датчиков изображения, направление проекции проверяемой области на датчике изображения образует угол раскрыва с направлением перемещения, находящимся между 10° и 60°;

датчики изображения и фокусы размещаются таким образом, чтобы рентгеновское излучение, полученное из фокуса или фокусов, достигающее датчиков изображения и проходящее через область сосуда, не проходило одновременно через другие сосуды;

от одного до четырех фокусов, полученных из одной или нескольких рентгеновских трубок;

количество и расположение датчиков изображения и ассоциированных с ними фокусов являются такими, чтобы для каждого сосуда из партии во время его перемещения радиографические проекции области, подлежащей проверке, на датчиках изображения имели от трех до сорока и предпочтительно от четырех и пятнадцати различных направлений проекции;

датчики изображения представляют собой датчики линейного типа, и каждый из них включает в себя линейный массив чувствительных к рентгеновскому излучению элементов, распределенных вдоль опорной прямой линии, определяющей с помощью соответствующего фокуса плоскость проекции, содержащую направление проекции, причем эти датчики изображения размещаются таким образом, чтобы:

по меньшей мере m чувствительных элементов каждого из этих датчиков изображения получали радиографическую проекцию области, подлежащей проверке, с помощью рентгеновского излучения, полученного из ассоциированного фокуса;

плоскости проекции для разных датчиков отличались друг от друга и не были параллельными плоскости транспортировки;

по меньшей мере три линейных датчика изображения имели свои опорные прямые линии, параллельные друг другу;

по меньшей мере три линейных датчика изображений имели свои опорные прямые линии, ортогональные плоскости транспортировки;

фокус позиционировался на одной стороне плоскости транспортировки, и согласно изобретению по меньшей мере один ассоциированный линейный датчик изображения позиционировался на стороне, противоположной фокусу по отношению к плоскости транспортировки и таким образом, чтобы его опорная прямая линия была параллельной плоскости транспортировки.

Согласно изобретению установка содержит:

устройство для предоставления компьютерной системе коэффициента ослабления стекла, из которого выполнены сосуды;

устройство для предоставления компьютерной системе априорной геометрической модели области, подлежащей проверке, может быть массовой памятью, проводной или беспроводной компьютерной сетью или интерфейсом человек-машина;

устройство для предоставления компьютерной системе значений и/или допусков для размеров горловины, и/или минимального значения толщины стекла для стенки корпуса и/или по меньшей мере одной эталонной геометрической модели сосуда.

Различные другие характеристики станут очевидными из описания, приведенного ниже со ссылкой на прилагаемые чертежи, которые показывают в качестве неограничивающих примеров варианты осуществления изобретения.

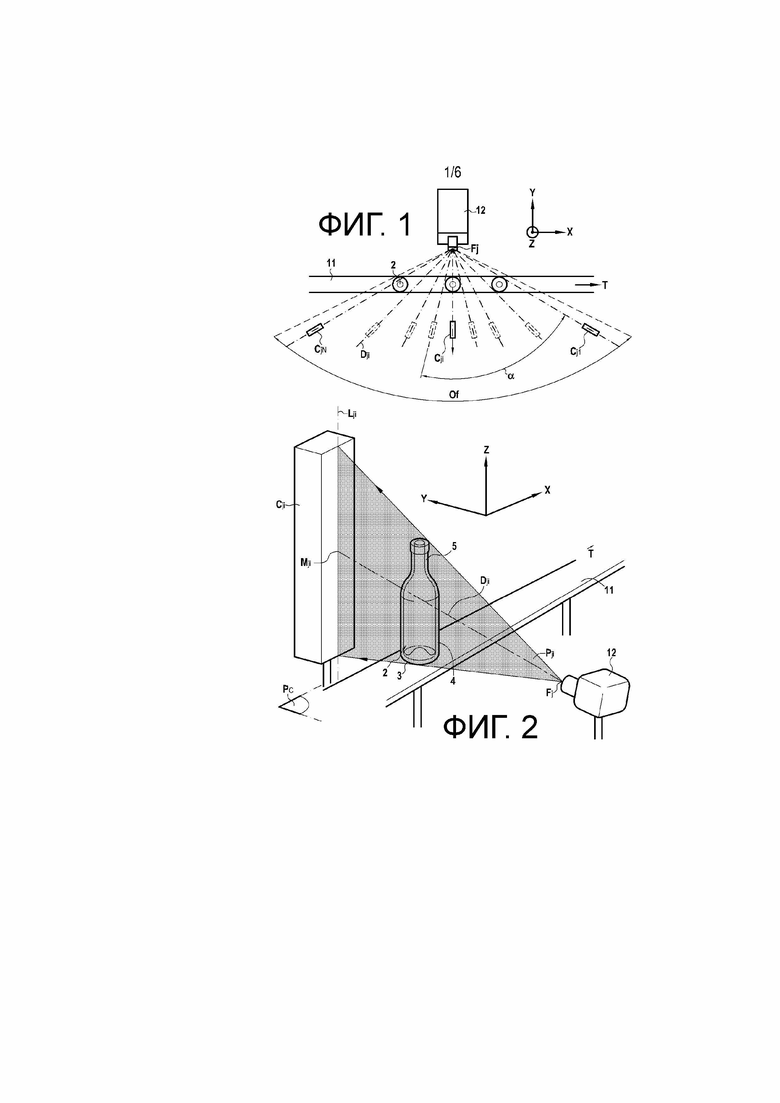

Фиг. 1 – схематичный вид сверху, показывающий установку, позволяющую измерять размеры сосудов, перемещаемых по конвейеру, с помощью рентгеновского излучения.

Фиг. 2 – схематичный вид сбоку в перспективе, показывающий установку, позволяющую измерять размеры сосуда с помощью рентгеновского излучения.

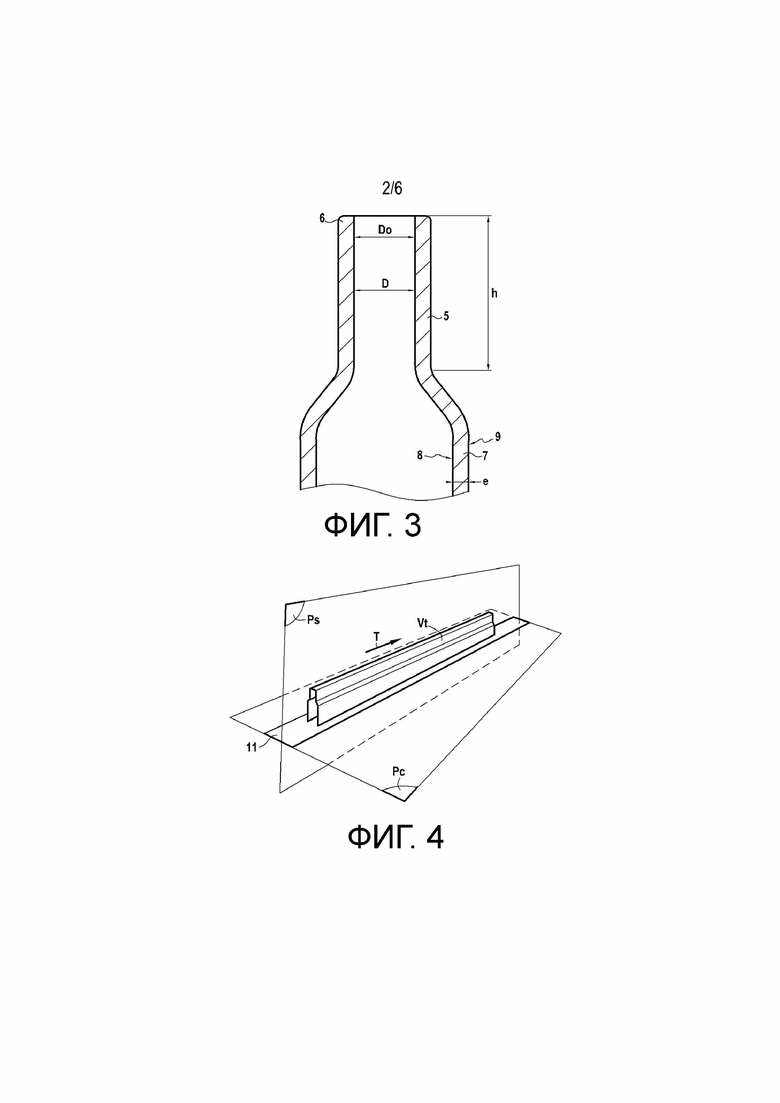

Фиг. 3 – схематичный вид в разрезе, показывающий часть проверяемого сосуда.

Фиг. 4 – схематичный вид в перспективе, показывающий объем, пересекаемый или образуемый сосудами во время их линейного перемещения.

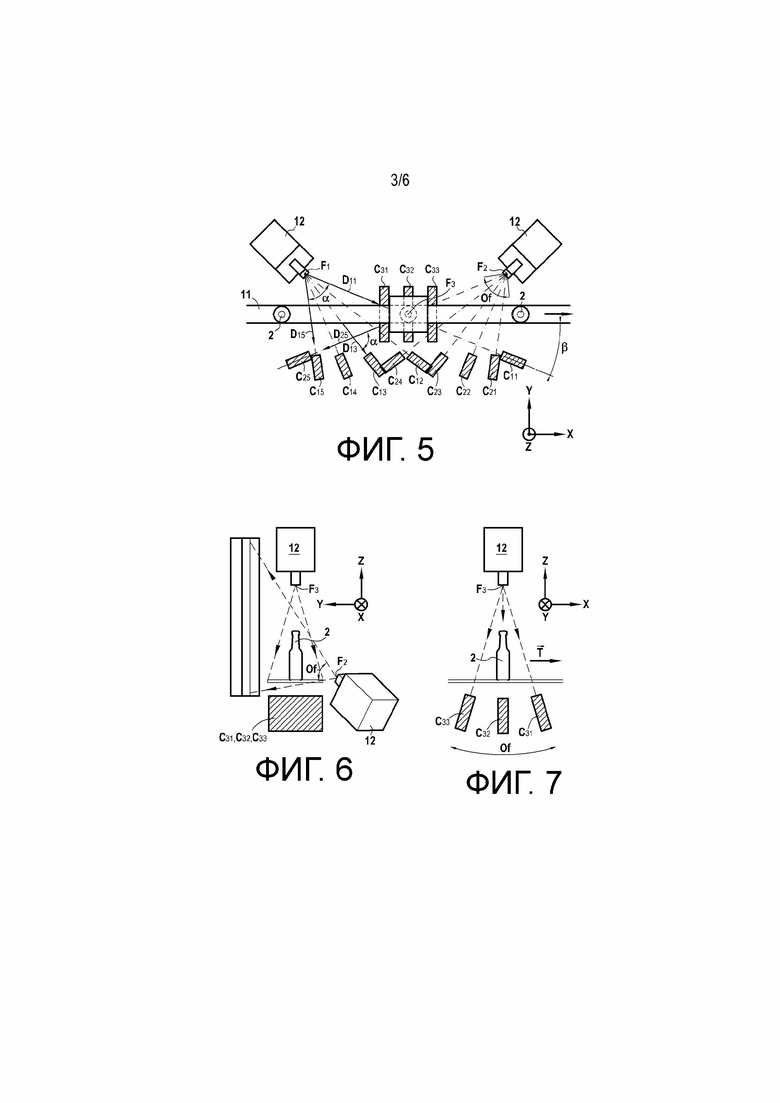

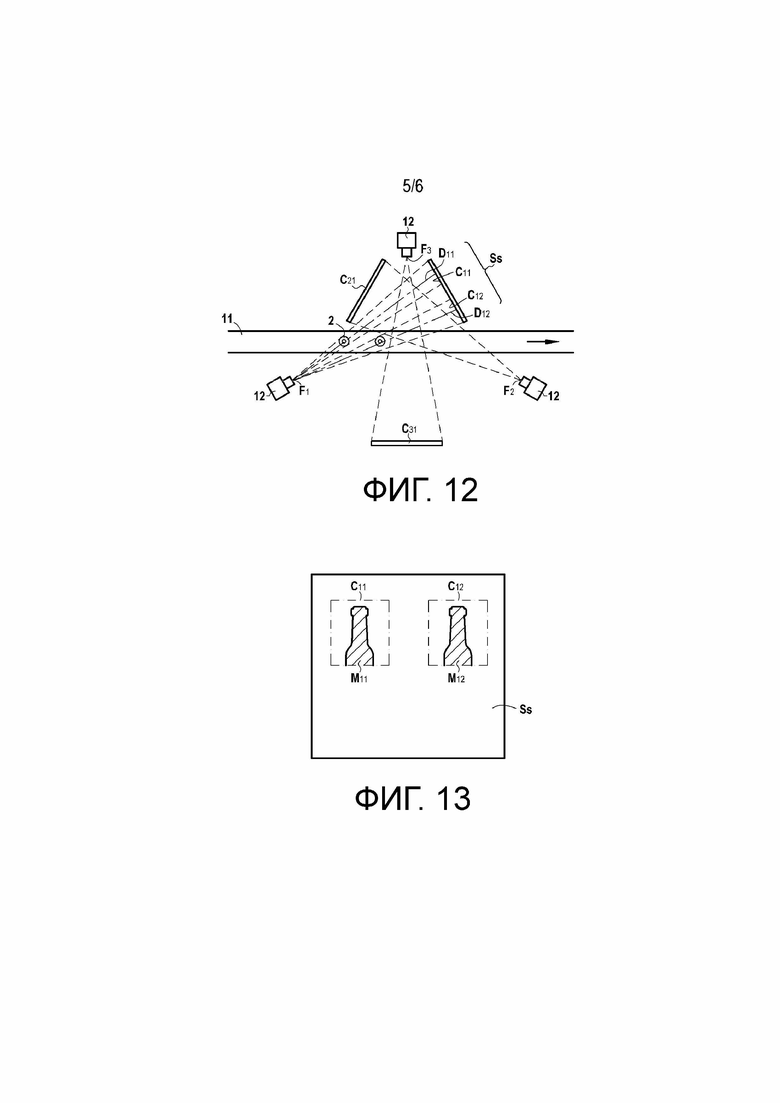

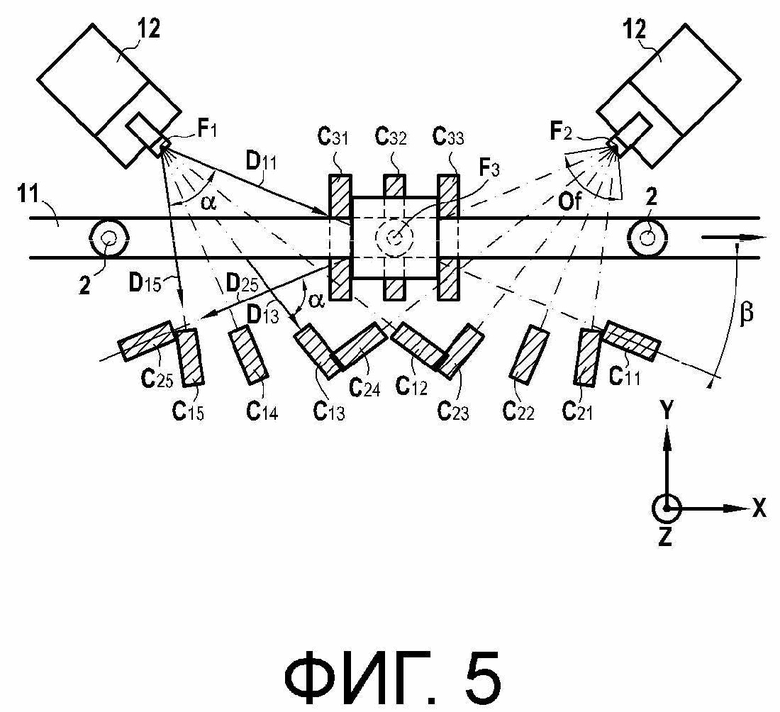

Фиг. 5 – схематичный вид сверху, показывающий вариант установки согласно изобретению, включающей в себя три фокуса, создающих рентгеновское излучение.

Фиг. 6 – схематичный вид в разрезе установки, показанной на фиг. 5.

Фиг. 7 – схематичный вид сбоку установки, показанной на фиг. 5.

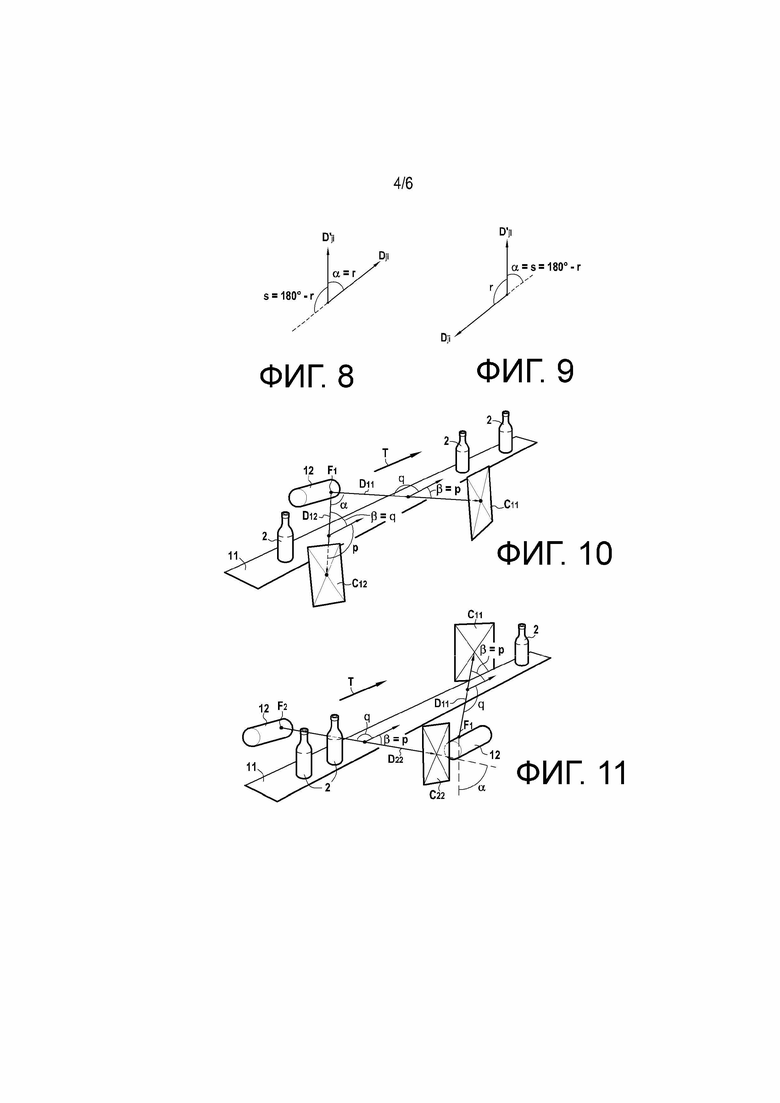

Фиг. 8 и 9 – схематичные виды, поясняющие определение используемого угла между двумя направлениями проекции.

Фиг. 10 и 11 – схематичные виды в перспективе, показывающие расположение датчиков изображения по отношению к перемещению сосудов, подлежащих проверке.

Фиг. 12 – вид варианта устройства в соответствии с изобретением, реализующего матричные датчики изображения.

Фиг. 13 – вид матрицы чувствительных к рентгеновскому излучению элементов, показывающий две отдельные области, соответствующие двум матричным датчикам изображения.

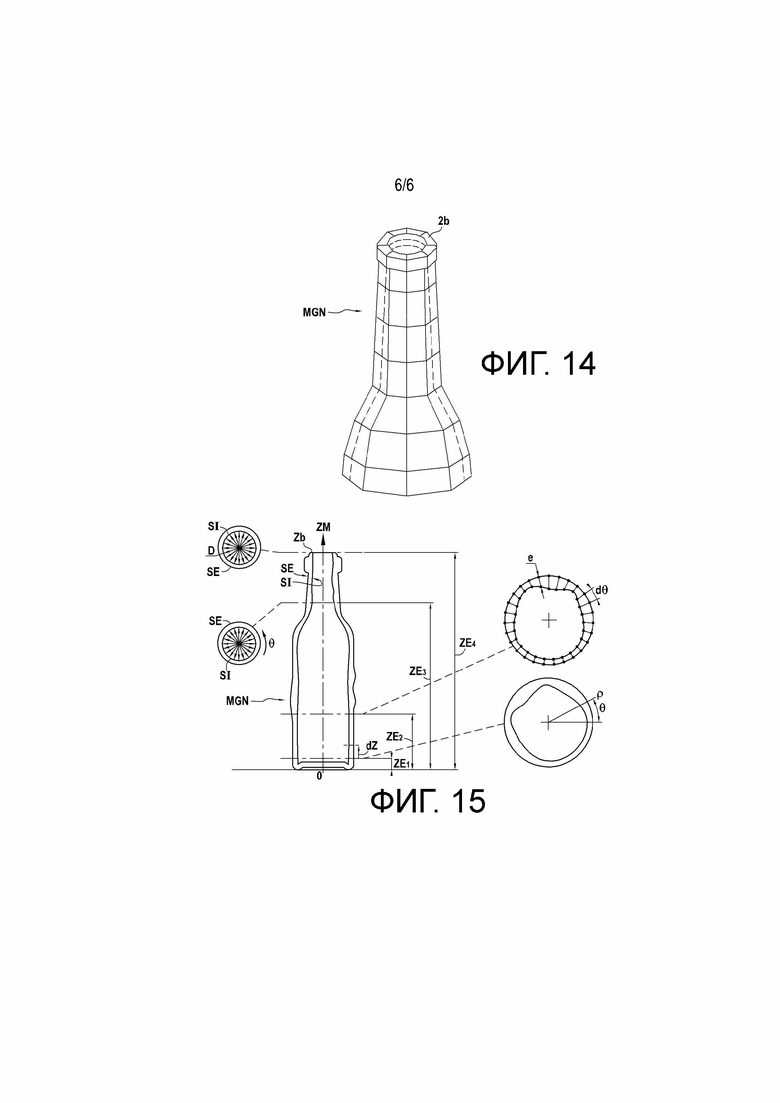

Фиг. 14 – вид цифровой геометрической модели сосуда, полученной согласно способу в соответствии с изобретением, когда область контроля содержит горловину.

Фиг. 15 – вертикальный разрез и четыре горизонтальных разреза цифровой геометрической модели сосуда, полученной согласно способу в соответствии с изобретением и с помощью которой представлены результаты измерения размеров.

Для начала ниже приведены некоторые определения терминов, используемых в контексте настоящего изобретения.

Фокус Fj рентгеновской трубки представляет собой точечный источник рентгеновского излучения, предпочтительно "микрофокус", например, диаметром между 0,01 мм и 1 мм, создающий расходящийся пучок рентгеновского излучения. Можно использовать любой тип точечного или квазиточечного источника рентгеновского излучения.

Чувствительный элемент представляет собой элемент, чувствительный к рентгеновскому излучению, другими словами, элементарную поверхность размером, например, 0,2 × 0,2 мм или 0,02 × 0,02 мм, которая преобразует принимаемое рентгеновское излучение в электрический сигнал. В общем, сцинтиллятор преобразует рентгеновское излучение в видимый свет, и затем фотоэлектрический датчик преобразует видимый свет в электрический сигнал. Существуют также способы прямого преобразования рентгеновского излучения в электрический сигнал. Пиксель обозначает элементарное значение точки дискретизированного изображения, которое характеризуется уровнем серого между 0 и максимальным значением. Например, для 12-битового цифрового изображения пиксель принимает цифровые значения от 0 до 4095.

Система для считывания или сбора данных радиографических изображений включает в себя одну или более поверхностей, чувствительных к рентгеновскому излучению, то есть поверхностей, содержащих чувствительные элементы, преобразующие рентгеновское излучение в электрический сигнал, который должен быть передан в систему анализа, традиционно реализованную с помощью компьютера и называемую в последующем описании компьютерной системой. Сигналы, полученные от набора чувствительных элементов, принадлежащих одной и той же области чувствительной поверхности, полученные устройством сбора данных и переданные все вместе в компьютерную систему, образуют радиографическое изображение. Для того чтобы проводить анализ с помощью компьютерной системы, радиографические изображения предпочтительно преобразуются в цифровые радиографические изображения либо как можно ближе к чувствительной поверхности, либо дистанционно как можно ближе к компьютерной системе.

Пучки рентгеновского излучения, полученные из фокуса Fj, проходят по меньшей мере через одну проверяемую область и образуют на чувствительной поверхности радиографическую проекцию проверяемой области, которую иногда называют радиационным изображением и которая содержит информацию об ослаблении рентгеновского излучения пересекаемым материалом.

Область чувствительной к рентгеновскому излучению поверхности, которая принимает радиографическую проекцию проверяемой области, называется датчиком Cji изображения. Датчик Cji изображения облучается рентгеновским излучением, полученным из ассоциированного фокуса Fj. Датчик изображения преобразует эту радиографическую проекцию в рентгеновское изображение проверяемой области. Когда область чувствительной поверхности содержит линию фоточувствительных элементов, передаваемое радиографическое изображение является линейным, состоящим из линии пикселей, образующей одномерный массив значений. Когда область чувствительной поверхности содержит матрицу фоточувствительных элементов, передаваемое радиографическое изображение представляет собой матричное радиографическое изображение, состоящее из матрицы пикселей, образующей двухмерный массив значений.

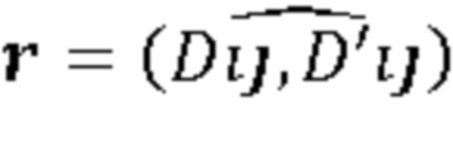

Направление Dji проекции является ориентированным направлением или вектором, выходящим из фокуса Fj и проходящим через центр датчика Cji изображения, то есть через центр чувствительной к рентгеновскому излучению области, которая принимает радиографическую проекцию проверяемой области во время сбора данных при перемещении сосуда между фокусом и датчиком изображения. Для пары «датчик изображения – ассоциированный фокус» направление проекции представляет собой вектор, выходящий из фокуса и достигающий середины датчика изображения. Позиционирование датчиков изображения заключается в том, что чувствительная поверхность не параллельна направлению проекции. В некоторых случаях может быть выгодно, чтобы чувствительная поверхность датчика изображения была ортогональна направлению проекции, определенному с помощью соответствующего фокуса. Но это не обязательно, например, если чувствительная поверхность содержит несколько чувствительных областей, которые взаимодействуют с несколькими различными фокусами для получения каждого изображения, следовательно, с разными направлениями проекции.

Направления Dji проекции радиографических проекций являются разными, если направления Dji проекции, взятые попарно, образуют между собой минимальный угол по меньшей мере равный 5°.

Область чувствительной поверхности, содержащая одну линейку чувствительных элементов, представляет собой линейный датчик изображения, который включает в себя линейный массив чувствительных элементов, распределенный вдоль отрезка опорной прямой линии. В соответствии с этим определением столбец или строка, принадлежащие матричной чувствительной поверхности, с которых собраны данные и переданы по отдельности устройством сбора данных, рассматривается как линейный датчик изображения. Поэтому несколько областей чувствительной поверхности, то есть одной и той же поверхности, каждая из которых содержит одну линию из разных пикселей, образуют несколько линейных датчиков изображения. Таким образом, направление проекции, ассоциированное с полученным линейным радиографическим изображением, представляет собой направление, которое начинается из фокуса и проходит через середину отрезка опорной прямой линии в момент съемки изображения.

Область чувствительной поверхности, которая содержит матрицу чувствительных элементов, составляет матричный датчик изображения, который включает в себя матрицу элементов, чувствительных к рентгеновскому излучению и распределенных в матрице. Как показано на фиг. 12, в соответствии с этим определением область C11, C12 матричной чувствительной поверхности, которая принадлежит чувствительной поверхности Ss большей площади и с которой собираются данные и передаются по отдельности устройством сбора данных, представляет собой матричный датчик изображения. Таким образом, несколько областей C11, C12 чувствительной поверхности матрицы одной и той же поверхности, с которых собираются данные и передаются по отдельности устройством сбора данных, образуют несколько матричных датчиков изображения, предоставляющих разные радиографические изображения, соответственно, M11, M12 (фиг. 13). Направление D11, D12 проекции, ассоциированное с матричным радиографическим изображением, соответственно, M11, M12, является направлением, начинающимся из фокуса F1 и проходящим через середину области C11, C12 матричной чувствительной поверхности во время съемки изображения. Таким образом, возможно, что датчики C11, C12 изображения представляют собой непересекающиеся области, активируемые последовательно во времени.

Разумеется, специалист в данной области техники может использовать технологию матричного датчика на основе усилителя изображения или же "камеры захвата изображения экрана", в которой сцинтилляционная пластина принимает радиационное изображение, преобразует его в видимый свет, при этом изображение, видимое сзади сцинтиллятора, фотографируется камерой в видимой области спектра, снабженной при необходимости объективом.

Как видно из фигур, объектом изобретения является установка 1 для осуществления способа измерения размеров пустых стеклянных сосудов 2. Обычно сосуд 2 представляет собой полый предмет, включающий в себя дно 3, соединенное с пятой или седлом, из которого поднимается корпус 4, продолжающийся на участке плечика, соединенного с горловиной или скатом 5, оканчивающимся венчиком 6, ограничивающим отверстие, которое позволяет наполнять или опорожнять сосуд. Таким образом, как показано на фиг. 3, сосуд 2 имеет стеклянную стенку 7, ограниченную внутри внутренней поверхностью 8 и снаружи внешней поверхностью 9. Стенка 7 имеет толщину е между внутренней поверхностью 8 и внешней поверхностью 9. Горловина 5 имеет внутренний диаметр D, ограниченный внутренней поверхностью стенки.

Согласно предпочтительному признаку по меньшей мере одна область сосуда выбирается для проверки таким образом, чтобы иметь возможность проводить измерения размеров в этой области сосуда, соответствующих геометрической характеристике проверяемой области. Как правило, проверяемая область может содержать по меньшей мере горловину 5 сосуда, и измерение геометрической характеристики проверяемой области соответствует по меньшей мере внутреннему диаметру D горловины. Аналогичным образом, проверяемая область может содержать по меньшей мере одну часть стенки корпуса 4, расположенную между седлом и плечиком и ограниченную, например, двумя плоскостями, параллельными плоскости размещения сосуда, и измерение геометрической характеристики этой проверяемой области соответствует толщине е стеклянной стенки, находящейся между внутренней 8 и внешней 9 поверхностями, ограничивающими эту стенку 7. Таким образом, изобретение особенно приспособлено для измерения размеров, относящихся к внутренней поверхности стенки на горловине и/или корпусе сосуда. Таким образом, способ согласно изобретению позволяет измерять по меньшей мере внутренний диаметр горловины или толщину стеклянной стенки, либо внутренний диаметр горловины и толщину стеклянной стенки.

Аналогичным образом, проверяемая область может соответствовать части стенки 7, содержащей корпус, седло или дно сосуда. Область, подлежащая проверке, может также соответствовать всему сосуду 2. Измеряемыми размерами являются толщина стеклянных стенок корпуса, дна, седла, высота, внутренний или внешний диаметры, ширина, например, для резьбы на горловине. Эти измерения позволяют также получить геометрическую характеристику области, подлежащей проверке, такую, например, как овализация сосуда или сосуда с наклонным горловиной.

Способ согласно изобретению осуществляется для стеклянных сосудов 2, то есть для партии промышленных изделий, состоящих из одного материала, а именно из стекла. Предполагается, что коэффициент ослабления μ стекла является единым, то есть имеет одинаковое значение в любой точке в области, подлежащей проверке, для сосудов, и предпочтительно является постоянным во времени и одинаковым для сосудов из партии. Эти условия выполняются, потому что состав стекла стабилен в печах с производительностью несколько сотен тонн стекла в сутки. Следует отметить, что коэффициент ослабления μ стекла имеет свою определенную спектральную характеристику μ(λ), которая зависит от длины λ волны или энергии рентгеновского излучения. Эта характеристика не обязательно учитывается в той степени, в которой источник рентгеновского излучения имеет свой собственный спектральный состав, поэтому можно считать, что коэффициент ослабления μ является характеристикой стекла для спектра выбранного источника. Специалист в данной области также будет знать, как реализовать изобретение, используя любой способ для учета спектрального ослабления излучения. Он также будет знать, как адаптировать излучаемый спектр, например, путем его усиления.

Таким образом, ослабление воздуха можно считать незначительным по сравнению с ослаблением материала. В этом случае ослабление рентгеновского пучка, проходящего через изделие, будет зависеть только, с одной стороны, от упомянутого постоянного коэффициента ослабления для излучаемого рентгеновского спектра и, с другой стороны, от суммарной толщины пересекаемого стекла. В качестве альтернативы предполагается, что толщина пересекаемого воздуха является большой и равномерной для всех пучков, поэтому ее можно считать известной. Ослабление из-за воздуха можно вычесть из общего измеренного ослабления. Таким образом, уровень серого в каждом радиографическом изображении, при необходимости, скорректированный, зависит только и непосредственно от общей суммарной толщины пересекаемого стекла. Таким образом, можно точно определить граничные поверхности, которые являются переходами границы между воздухом и стеклом.

Таким образом, компьютерная система учитывает коэффициент ослабления стекла проверяемых сосудов для этой операции вычисления. Предпочтительно, установка 1 включает в себя устройство для предоставления компьютерной системе коэффициента ослабления стекла сосудов, например, известным путем анализа стекла в печи. Это устройство для предоставления может быть выполнено с помощью массовой памяти, интерфейса человек-машина или проводной или беспроводной компьютерной сети.

Установка 1 также включает в себя устройство 11 для транспортировки сосудов 2 в плоскости Pc транспортировки по плоской траектории, причем направление материализовано через вектор Т перемещения. Предпочтительно, траектория является по существу прямолинейной. Традиционно транспортировочное устройство 11 представляет собой ленточный или цепной конвейер, обеспечивающий линейное перемещение сосудов, расположенных в вертикальном положении, то есть дно 3 сосудов опирается на конвейер, который устанавливается в плоскости Pc транспортировки.

Установка, соответствующая изобретению, позволяет осуществлять способ автоматизированного измерения линейных размеров сосудов 2, перемещающихся с высокой скоростью. Изобретение относится к контролю, называемому "поточным" контролем, партии сосудов после этапа трансформации или изготовления с целью контроля качества сосудов или способа преобразования или изготовления.

Способ работает при скорости движения потока сосудов 2. В идеале установка 1 способна обрабатывать продукцию с производительностью, например, 600 сосудов в минуту.

Однако время вычисления может превышать интервал между прохождением двух сосудов. Аналогичным образом, время экспозиции датчиков изображения и считывания может быть слишком большим. В случае, если одна установка согласно изобретению не может обработать самый быстрый поток, то можно использовать параллельно несколько установок, каждая из которых контролирует часть продукции. Таким образом, можно разделить производственный поток на два или три параллельных потока, проверяемых с помощью двух или трех установок согласно изобретению. Очевидно, что экономический интерес изобретения достигается в том случае, если число потоков и, следовательно, установок согласно изобретению остается низким.

Настоящее изобретение позволяет получить значительные улучшения благодаря измерению внутренней поверхности и толщины стенок без контакта и во время перемещения сосудов, сложные операции вращения изделий, которые выполняются в системах карусельного типа, устраняются. Изобретение также позволяет сопоставлять толщину по всей периферии и по всей высоте проверяемой области. Для контроля горловины изобретение позволяет проводить измерения горловины для всех сосудов, выпускаемых на производстве, в то время как в предшествующем уровне техники выполняет только двойное тестирование на соответствия по шаблону или измерениям на нескольких взятых образцах. Таким образом, эти измерения позволяют наблюдать отклонения от способа изготовления.

Как более конкретно показано на фиг. 1 и 2, направление перемещения сосудов 2 установлено вдоль горизонтальной оси X системы координат X, Y, Z, включая вертикальную ось Z, перпендикулярную горизонтальной оси X, и поперечную ось Y, перпендикулярную вертикальной оси Z, и горизонтальная ось X и X и Y находятся в плоскости, параллельной плоскости Pc транспортировки, которая является по существу горизонтальной.

Как более конкретно показано на фиг. 4, во время своего поступательного перемещения сосуды 2 образуют или проходят через объем, называемый транспортируемым объемом Vt. Плоскость Ps является плоскостью, пересекающей транспортируемый объем Vt, ортогональной плоскости Pc транспортировки и параллельной направлению перемещения Т. Например, средняя плоскость разделяет объем на два равных подобъема. Плоскость Ps является вертикальной плоскостью до такой степени, что плоскость транспортировки обычно является горизонтальной.

Как показано на фиг. 1 и 2, установка 1 также включает в себя по меньшей мере один фокус Fj (при изменении j от 1 до k) рентгеновской трубки 12, создающей расходящийся пучок рентгеновского излучения, направленный таким образом, чтобы проходить через транспортируемый объем Vt и, более конкретно, проходить по меньшей мере через область, подлежащую проверке, сосуда 2. Следует отметить, что сосуд 2 выполнен из стекла, поэтому область, подлежащая проверке сосуда, выполнена из материала, чей коэффициент поглощения при прохождение рентгеновского излучения является однородным для данного рентгеновского излучения.

Установка 1 также включает в себя по меньшей мере три датчика Cji изображения (при i, изменяющемся от 1 до N, где N больше или равно 3), которые чувствительны к рентгеновскому излучению и расположены таким образом, чтобы подвергаться воздействию рентгеновского излучения, полученного из ассоциированного фокуса Fj и прошедшего через транспортируемый объем Vt и, более конкретно, по меньшей мере область, подлежащую проверке сосуда 2. Разумеется, рентгеновская трубка 12 и датчики Cji изображения расположены вне транспортируемого объема Vt, что обеспечивает свободное перемещение сосудов в этом объеме. Как правило, рентгеновские трубки 12 и датчики Cji изображения помещают в герметичный кожух.

Пучки рентгеновского излучения, полученные из фокуса Fj, ассоциированного с упомянутым датчиком Cji изображения, проходят по меньшей мере через проверяемую область и формируют на датчике изображения радиографическую проекцию проверяемой области в направлении Dji проекции (фиг. 1 и 2). Направление Dji проекции является ориентированным направлением вектора, выходящего из фокуса Fj и проходящего через центр Mji датчика Cji изображения. Фокус или фокусы Fj и датчики Cji изображения расположены таким образом, чтобы каждый датчик изображения принимал радиографическую проекцию области, подлежащей проверке, в направлении проекции области, подлежащей проверке.

Установка 1 также включает в себя систему сбора данных, подключенную к датчикам Cji изображения для того, чтобы получать для каждого сосуда 2 во время его перемещения по меньшей мере три радиографические проекции области, подлежащей проверке, имеющие направления, отличные друг от друга. Следует напомнить, что направление проекции, ассоциированное с полученным радиографическим изображением, является направлением, которое начинается из фокуса и проходит через середину области чувствительной поверхности датчика во время получения изображения. Таким образом, по меньшей мере три радиографических проекции имеют направления проекции, пары которых образуют угол между ними.

Система сбора данных подключена к компьютерной системе, которая не показана, но все ее типы являются по существу известными. В соответствии с характеристикой предпочтительного варианта осуществления компьютерная система записывает с использованием датчиков Cji для каждого сосуда из партии сосудов во время их перемещения радиографические изображения, полученные в результате определенного количества радиографических проекций области, подлежащей проверке, в различных направлениях проекции. Как правило, число различных направлений Dji проекции находится в пределах от трех до сорока, предпочтительно от четырех до пятнадцати. Согласно предпочтительному альтернативному варианту осуществления установка 1 включает в себя от трех до сорока датчиков Cji изображения. Согласно предпочтительному альтернативному варианту осуществления установка 1 включает в себя от четырех до пятнадцати датчиков Cji изображения.

Как будет подробно объяснено в последующем описании, компьютерная система запрограммирована на анализ для каждого сосуда по меньшей мере трех радиографических изображений, полученных по меньшей мере из трех радиографических проекций с разных направлений для того, чтобы определить для каждого сосуда цифровую геометрическую модель области, подлежащей проверке, содержащую трехмерные координаты множества точек, принадлежащих стенке сосуда в проверяемой области. Более конкретно, каждая цифровая геометрическая модель содержит трехмерные координаты множества точек, принадлежащих по меньшей мере внутренней поверхности стенки сосуда и предпочтительно внутренней поверхности и внешней поверхности стенки сосуда. Определение трехмерных координат этих точек позволяет проводить измерения размеров сосуда для проверяемой области, а именно, по меньшей мере одного внутреннего диаметра горловины, или по меньшей мере одной толщины стеклянной стенки корпуса 4 сосуда, или по меньшей мере одного внутреннего диаметра горловины и одной толщины стеклянной стенки корпуса сосуда.

Определение трехмерных координат этих точек и проведение измерений размеров могут быть выполнены любым подходящим способом с помощью известных технологий анализа трехмерных геометрических данных.

Как правило, цифровая геометрическая модель области, подлежащей проверке, содержит трехмерные координаты множества точек, вычисленные по меньшей мере из трех радиографических изображений области, подлежащей проверке. Этот набор точек принадлежит внутренней и/или внешней поверхности стенки сосуда, причем по меньшей мере две трехмерные точки пространства расположены в плоскости, не ортогональной направлению Dji проекции.

Предпочтительно, цифровая геометрическая модель области, подлежащей проверке, которая содержит трехмерные координаты множества точек, состоит из:

по меньшей мере двух трехмерных точек пространства, каждая из которых принадлежит внутренней и/или внешней поверхности стенки сосуда и расположена в плоскости, не ортогональной направлению Dji проекции и не параллельной направлению T перемещения;

и/или по меньшей мере одного представления поверхности из внутренней и внешней поверхностей стенки сосуда, содержащего точки, не принадлежащие плоскости, ортогональной направлению Dji проекции, и не принадлежащие плоскости, параллельной направлению Т перемещения;

и/или по меньшей мере одного участка области, подлежащей проверке, вдоль плоскости, отличной от плоскости, ортогональной направлению Dji проекции и отличной от плоскости, параллельной направлению Т перемещения.

Затем проводят измерения линейных размеров в соответствии с одним из способов, описанных в приведенном ниже описании.

Как правило, измерения размеров, выполненные по цифровой геометрической модели каждого сосуда, касаются по меньшей мере одного внутреннего диаметра горловины, измеренного по упомянутой модели в плоскости, не ортогональной направлению Dji проекции, и/или по меньшей мере одной толщины стенки корпуса, измеренной на упомянутой модели в плоскости, не ортогональной направлению Dji проекции.

Предпочтительный примерный вариант осуществления состоит в определении для каждого сосуда цифровой геометрической модели, представляющей внутреннюю поверхность и внешнюю поверхность сосуда в области, подлежащей проверке.

Согласно этому примеру, цифровой анализ радиографических изображений, ассоциированных с каждым сосудом, позволяет построить для каждого из этих сосудов трехмерную цифровую геометрическую модель. Другими словами, для каждого сосуда, проверенного с помощью радиографии, из радиографических изображений, соответствующих упомянутому сосуду, строится трехмерная цифровая геометрическая модель. При необходимости эта цифровая геометрическая модель может быть просто набором двухмерных цифровых геометрических моделей. Создание цифровой геометрической модели представляет собой способ с математической и графической точки зрения и с точки зрения структуры данных, когда трехмерные сосуды представляются и обращаются в цифровой форме в памяти компьютерной системы.

Моделирование может быть объемным. Поэтому мономатериальный сосуд может быть представлен вокселями, значение которых представляет количество материала. Воксель может быть полностью заполнен, частично заполнен или не заполнен материалом (в данном случае это воздух). Объемная геометрическая модель может быть проанализирована для определения границ сосуда, и затем для измерения линейных размеров, таких как длины или толщина. Она также может быть преобразована в модель поверхности, то есть, в которой моделируются граничные поверхности сосуда.

Можно получить модель поверхности непосредственно из радиографических изображений, то есть без выполнения вычислений объемной модели.

При моделировании поверхности сосуд определяется по меньшей мере с помощью трехмерной поверхности. Трехмерная поверхность соответствует границе между материалом сосуда и внешней средой (обычно воздухом), что позволяет понять внутреннюю и внешнюю концепции сосуда. Как правило, трехмерные поверхности моделируются несколькими способами, такими как полигональное моделирование, параметрические кривые или поверхности (цилиндры, конусы, сферы, сплайны, ...) или подразделение поверхностей. Используя сетку многогранников, например, треугольники, трехмерные поверхности сосудов представляют с помощью наборов плоских граней, соединенных их ребрами.

Сечение трехмерного сосуда представляет собой его пересечение с плоскостью. Сечение трехмерных поверхностей представляет собой двухмерные кривые на плоскости сечения. Знание этих двухмерных кривых в последовательности плоскостей сечения позволяет реконструировать трехмерные поверхности.

Для выполнения измерений длины существует несколько подходов.

В первом способе анализа объема можно выполнить модель объема вдоль прямой линии или пучка прямых линий и определить воксели на границе вещество/воздух.

Во втором способе анализа поверхности можно рассчитать отрезок, концы которого являются пересечениями прямой линии с граничной поверхностью материал/воздух модели поверхности. Алгоритмы позволяют достаточно хорошо решать топологические задачи. Точки пересечения являются уникальными. Наконец, смешанный способ состоит в преобразовании модели объема в модель поверхности и затем в применении второго способа.

Третий способ состоит в определении в секущей плоскости расстояния между двумя точками одной или двух двухмерных кривых, причем любая кривая является границей между веществом и воздухом.

Трехмерная точка представляет собой точку, координаты которой известны в трехмерном пространстве в любой системе координат.

Эти три предыдущих способа являются примерами определения расстояния между двумя трехмерными точками с целью определения измерения линейного размера.

Задача настоящего изобретения состоит в проведении более полных измерений по сравнению с измерениями, которые можно проводить с помощью простых двухмерных радиографических изображений. Действительно, матричный датчик изображения можно легко использовать для получения двухмерного радиографического изображения, соответствующего проекции проверяемой области, и для измерения размеров в плоскости, ортогональной направлению проекции, называемой "проецируемой плоскостью". Аналогичным образом, используя линейный датчик изображения, можно легко получить двухмерное радиографическое изображение, соответствующее веерообразной проекции (параллельным плоскостям) проверяемой области, полученной путем наложения последовательных линий изображения, полученных во время перемещения в направлении перемещения, и измерить размеры в проецируемой плоскости, которая параллельна направлению перемещения. С другой стороны, согласно изобретению линейные размеры можно измерять в направлениях, которые не находятся в проецируемых плоскостях и не параллельны проецируемым плоскостям. Способ согласно изобретению действительно состоит в реконструкции и измерении размеров практически во всех направлениях при обработке комбинации радиографических изображений по меньшей мере в трех разных направлениях проекции. Это можно выполнить с помощью любого способа, который позволяет определять трехмерные точки в пространстве, принадлежащем граничной поверхности, включенной в область, подлежащую проверке, сосуда. Возможным способом является реконструкция трехмерной модели области, подлежащей проверке, поверхностного или объемного типа или на основе плоскостей сечения. Действительно, согласно изобретению можно либо косвенно из модели поверхности или объема, либо из плоскостей сечения, либо напрямую определить по меньшей мере две трехмерные точки или даже предпочтительно трехмерные облака точек, распределенные в неизмеримых направлениях только в двухмерных радиографических изображениях.

Таким образом, цифровая геометрическая модель состоит из геометрических элементов, таких как точки, отрезки, поверхности, элементарные объемы, вычисленные из радиографических проекций, с учетом вычисления каждого элемента, ослабления по меньшей мере некоторого рентгеновского излучения, прошедшего через эту точку в реальном пустом сосуде, с той целью, чтобы цифровая геометрическая модель была точным представлением геометрии реального пустого сосуда, включая деформации, по сравнению с идеальным пустым сосудом. Другими словами, координаты геометрических элементов определяются с учетом того, что упомянутые координаты модифицировали радиографические проекции, даже в том случае, когда эти геометрические элементы невозможно различить ни в одной из 2D радиографических проекций. Таким образом, измерения размеров по цифровой геометрической модели дают информацию о размерах каждого моделируемого пустого сосуда, исходя из геометрических элементов, которые нельзя отличить ни в одной из радиографических проекций.

Стеклянный сосуд, выполненный из одного материала и, следовательно, имеющий постоянный коэффициент ослабления, рассматривается как предпочтительный для определения его цифровой геометрической модели в виде поверхностей. Можно определить и представить в цифровой геометрической модели, например, внутреннюю поверхность горловины сосуда. В соответствии с этим примером область, подлежащая проверке, содержит горловину 3 и, таким образом, продолжается между плоскостью поверхности венчика 6 и плоскостью, параллельной ей. Можно измерить внутренний диаметр D горловины. Более конкретно, можно измерить несколько внутренних диаметров D горловины. Выбирая заданную высоту, например, выбирая секущую плоскость, параллельную поверхности венчика или дну сосуда, в этой плоскости можно измерить несколько диаметров от 0 до 360°. Таким образом, можно определить диаметр Do отверстия (или входного/выходного отверстия), например, на 3 мм ниже входного/выходного отверстия, расположив секущую плоскость на 3 мм ниже поверхности венчика. Кроме того, можно также определить минимальный диаметр D по всей высоте h внутренней поверхности горловины, чтобы заменить измерение протяжкой.

Принимая во внимание геометрию сосудов, их проще рассматривать в цилиндрической системе координат. При выполнении измерений сосуда способ позволяет создать цифровую геометрическую модель MGN, точно представляющую по меньшей мере область, подлежащую проверке, упомянутого сосуда, соответствующего горловине, например, как показано на фиг. 14 или как показано на фиг. 15, вертикальный разрез или четыре горизонтальных участка цифровой геометрической модели MGN сосуда.

Система отсчета в цилиндрической системе координат ZM, ρ, θ в этой цифровой геометрической модели может быть определена с помощью оси ZM, которая соответствует оси симметрии упомянутой модели сосуда, с помощью высоты Z вдоль оси ZM, которая равна нулю, когда он расположен в плоскости размещения. В случае цилиндрического или конического сосуда можно определить ZM как ось, ортогональную плоскости размещения и проходящую через центр дна сосуда. Фактически, цифровая геометрическая модель MGN сосуда содержит внутреннюю SI поверхность и внешнюю поверхность SE.

Согласно предпочтительному варианту для измерения горловины каждого сосуда способ состоит в измерении по цифровой геометрической модели MGN, в качестве внутренних диаметров D горловины, длин набора прямолинейных отрезков, причем упомянутые отрезки:

ортогональны оси симметрии ZM цифровой геометрической модели,

пересекают оси симметрии ZM цифровой геометрической модели,

расположены по меньшей мере на двух разных высотах ZG1, ZG2 в горловине цифровой геометрической модели;

имеют направления, распределенные под углом вокруг оси симметрии ZM цифровой геометрической модели по меньшей мере с одним отрезком, не ортогональным направлениям Dij проекции;

для каждой высоты, имеют количество, превышающее количество направлений Dij проекции;

и каждый отрезок соединяет две точки, которые принадлежат внутренней поверхности горловины цифровой геометрической модели и являются противоположными по отношению к оси симметрии ZM цифровой геометрической модели сосуда.

Следует отметить, что отрезки будут точно пересекать ось симметрии ZM в математическом смысле только в случае идеальных сосудов при идеальном вращении. Очевидно, что это не так, поскольку цифровая геометрическая модель представляет собой реальный сосуд.

Следует напомнить, что основная задача изобретения состоит в том, чтобы осуществлять на линии, то есть, когда сосуды быстро транспортируются конвейером при поступательном движении и без контакта с механическим или пневматическим датчиком, несколько измерений, которые являются необходимыми, в зависимости от типов продукции, чтобы гарантировать соответствие горловины.

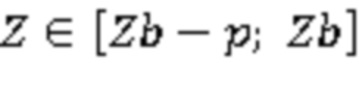

Протягивание представляет собой возможность вставки в горловину цилиндра минимального диаметра, например, трубки для розлива. Чтобы измерить протяжку согласно изобретению, минимальный диаметр может быть определен на нескольких высотах вдоль оси симметрии ZM и в нескольких направлениях в соответствии с углами θ, изменяющимися от 0 до 360°. Можно также смоделировать введение цилиндра во внутреннее пространство, охватываемое внутренней поверхность цифровой геометрической модели каждого сосуда на его горловине и определить максимальный диаметр, которого достигает цилиндр тогда, когда он вписывается, поэтому находится в контакте, не имея возможности дальнейшего расширения, во внутреннем пространстве, охватываемом внутренней поверхностью горловины или множеством точек упомянутой внутренней поверхности. Чтобы измерить профиль отверстия каждого сосуда, можно, исходя из поверхности венчика Zb цифровой геометрической модели, затем шаг за шагом по глубине Zb-p, определенной, исходя из поверхности венчика, рассчитать на каждой высоте Z  статистические данные диаметров, такие, например, как минимальный диаметр D на каждой глубине или высоте Z, а именно

статистические данные диаметров, такие, например, как минимальный диаметр D на каждой глубине или высоте Z, а именно  , получить из него функцию профиля, такую как минимальный диаметр в зависимости от глубины, а именно

, получить из него функцию профиля, такую как минимальный диаметр в зависимости от глубины, а именно  , и сравнить этот профиль с эталонными профилями.

, и сравнить этот профиль с эталонными профилями.

Чтобы измерить диаметр Do в отверстии, например, на глубине 3 мм, можно проверить, что все диаметры D между поверхностью Zb венчика до глубины 3 мм находятся в пределах диапазона допуска.

Согласно предпочтительной характеристике варианта этого варианта способ состоит в измерении толщин e стенки каждого сосуда, в измерении набора длин отрезков, соединяющихся парами точек внешней поверхности SE и точек внутренней поверхности SI цифровой геометрической модели каждого сосуда. Измеряемые отрезки:

предпочтительно по существу ортогональны одной из внутренних и внешних поверхностей, предпочтительно к внешней поверхности SE;

расположены по меньшей мере на 2-х различных высотах ZE1, ZE2 в области, подлежащей проверке;

с направлений, смежных с радиусами, начинаются от оси симметрии и распределены под углом вокруг оси симметрии цифровой геометрической модели сосуда, при этом по меньшей мере один отрезок не ортогонален направлениям (Dij) проекции;

для каждой высоты их количество в два раза больше количества направлений (Dij) проекции.

В качестве области, подлежащей проверке, можно также выбрать, например, корпус 4 сосуда, продолжающийся между седлом и плечиком. Таким образом, область, подлежащую проверке, можно ограничить двумя плоскостями, параллельными дну 3 или плоскости размещения сосуда, одна из которых расположена над седлом, а другая под плечиком. Затем определяется цифровая геометрическая модель внутренней и внешней поверхностей проверяемой области, которая позволяет измерять толщину е стекла, заключенную между этими поверхностями в нескольких точках, обеспечивая таким образом измерение распределения стекла.

Как показано на фиг. 15, можно по меньшей мере для двух отдельных высот ZE1, ZE2 измерить толщину e стенки вдоль нескольких радиальных отрезков, ортогональных оси ZM и распределенных от 0 до 360°. Таким образом, выполняется как минимум одна и та же функция, которую обеспечивают оптические датчики в машине, вращающей сосуд, а именно, нахождение минимальной толщины по окружности на одной, двух, трех или четырех различных высотах.

Согласно изобретению цифровая геометрическая модель области, подлежащей проверке, каждого сосуда включает в себя внутреннюю SI и внешнюю SE поверхности. Таким образом, толщину e можно определить путем измерения большого количества отрезков, соединяющих внешнюю поверхность SE и внутреннюю поверхность SI, равномерно распределенных по всей высоте Z и направлениям θ, с шагом высоты dZ и угловым шагом dθ в соответствии с разрешением датчиков и цифровой геометрической моделью, вычисленной для каждого сосуда. Таким образом, можно отобразить толщину во всей или части области контроля или даже всего сосуда.

Согласно альтернативному варианту осуществления способ характеризуется тем, что минимальная толщина вычисляется по всей области, подлежащей проверке, или же определяется ассоциированный с ней участок стенки, имеющий толщину, меньшую, чем порог допуска, называемый "тонким участком", и качество сосуда определяется в соответствии с минимальной толщиной или поверхностью и/или формой участка тонкого участка.

Согласно альтернативному варианту осуществления область, подлежащая проверке, соответствует по меньшей мере части горловины 5 сосуда, поэтому радиографические изображения анализируются для построения цифровой геометрической модели по меньшей мере внутренней поверхности горловины таким образом, чтобы внутренний диаметр D горловины можно было измерить, и он мог соответствовать измерению размерной характеристики области, подлежащей проверке.

Согласно другому альтернативному варианту осуществления область, подлежащая проверке, соответствует по меньшей мере части корпуса 4 сосуда, поэтому радиографические изображения анализируются таким образом, чтобы построить цифровую геометрическую модель внутренней поверхности и внешней поверхности сосуда в части проверяемой стенки, и исходя из внутренней и внешней поверхностей цифровой геометрической модели, чтобы получить результаты измерения толщины e стеклянной стенки корпуса сосуда, находящейся между упомянутыми поверхностями.

Согласно предпочтительному альтернативному варианту осуществления область, подлежащая проверке, содержит по меньшей мере часть горловины и часть стенки корпуса сосуда, поэтому радиографические изображения анализируются таким образом, чтобы построить цифровую геометрическую модель внутренней поверхности и внешней поверхности сосуда, и исходя из внутренней и внешней поверхностей цифровой геометрической модели, чтобы получить результаты измерения внутреннего диаметра горловины и толщины стеклянной стенки корпуса сосуда.

Из приведенного выше описания видно, что изобретение позволяет построить для каждого сосуда цифровую геометрическую модель, соответствующую по меньшей мере области, подлежащей проверке, и содержащую по меньшей мере часть горловины и/или части корпуса каждого сосуда. Как указывалось ранее, построение цифровой геометрической модели осуществляется с использованием коэффициента ослабления стекла, из которого выполнены сосуды 2.

Некоторые из предыдущих способов измерения сводятся к анализу геометрии цифровой геометрической модели каждого сосуда в соответствии с последовательными сечениями на разных высотах Z плоскостей, ортогональных оси симметрии ZM цифровой геометрической модели сосуда, следовательно, горизонтальных участков, которые затем анализируются в радиальных направлениях путем изменения направления измерения под углом θ между 0° и 360°. Очевидно, что такие же результаты получены с помощью сечений вдоль плоскостей, пересекающихся с осью симметрии ZM сосудов, поэтому вертикальные сечения распределены под углами θ между 0 и 360°.

Согласно предпочтительной характеристике варианта осуществления построение цифровой геометрической модели осуществляется также с использованием априорной геометрической модели области, подлежащей проверке, позволяющей ускорить и сделать надежными вычисления по реконструкции с использованием цифровой геометрической модели каждого сосуда.

Таким образом, априорная геометрическая модель представляет собой цифровую геометрическую модель партии сосудов, используемую в качестве инициализации программного обеспечения реконструкции для построения цифровой геометрической модели сосуда. Ее роль в основном состоит в том, чтобы предоставить компьютерной системе информацию о форме, геометрии и размерах сосуда, который будет моделироваться расчетным путем.

Благодаря этой информации становится возможным:

не моделировать, из радиографических изображений, ослабление в областях пустого пространства изображений априорного материала, так как ослабление в нем считается равным нулю;

и/или

моделировать, из радиографических изображений, только поверхности, в отношении которых должны быть выполнены измерения размеров, при необходимости напрямую, без прохождения определения вокселей;

и/или

определять только отклонения между смоделированными поверхностями по радиографическим изображениям и теоретическими идеальными поверхностями.

Знание априорной геометрической модели стеклянных сосудов также позволяет не определять из радиографических изображений значения ослабления в области пространства, содержащего материал в соответствии с априорной моделью, так как известно, что сосуд выполнен из стекла.

Однако, следует понимать, что согласно изобретению измерение сосуда не получается из измерения по априорной геометрической модели, так как эта модель известна независимо от упомянутого сосуда и представляет собой нереальный теоретический идеал.

Таким образом, априорная геометрическая модель представляет собой цифровую модель партии сосудов, которая используется в качестве инициализации для программного обеспечения реконструкции.

Таким образом, компьютерная система имеет априорную геометрическую модель области, подлежащей проверке, для выполнения этой операции вычисления. Таким образом, установка 1 включает в себя устройство для предоставления компьютерной системе априорной геометрической модели области, подлежащей проверке, для сосудов или партий сосудов.

Устройство для предоставления компьютерной системе априорной геометрической модели области, подлежащей проверке, представляет собой массовую память, проводную или беспроводную компьютерную сеть или интерфейс человек-машина.

Согласно первому варианту изобретения априорная геометрическая модель получается с помощью цифровой модели компьютерного проектирования сосудов из партии сосудов, выполненной во время проектирования (3D CAD) сосудов. В этом случае она предоставляется компьютерной системе различными возможными способами, такими как подключение через компьютерную сеть к базе данных, содержащей несколько моделей CAD, соответствующих различным партиям сосудов, которые могут быть измерены в процессе производства, выбор оператором во внутренней базе данных установки и т.д.

Согласно второму варианту осуществления изобретения априорная геометрическая модель получается из цифровой геометрической модели, построенной, исходя из результатов измерения одного или более сосудов из одной и той же партии (следовательно, одной и той же коммерческой модели) с помощью измерительного устройства, например, средства для измерения щупом или устройства для осевой томографии, которые выполняют измерения медленно по сравнению с настоящим изобретением. Априорная геометрическая модель может быть построена путем объединения результатов измерений нескольких изготовленных сосудов из одной и той же партии.

Согласно третьему варианту осуществления изобретения априорная геометрическая модель представляет собой цифровую геометрическую модель, выработанную вычислительной системой из введенных значений, и/или чертежей и/или форм, выбранных оператором на интерфейсе человек-машина системы.

Например, чтобы выполнить априорную геометрическую модель в случае контроля внутренних размеров горловины, проверяемая область содержит по меньшей мере горловину, то есть область сосуда, находящуюся между верхней частью венчика и плечиком сосуда. Априорная геометрическая модель горловины может представлять собой простой полый усеченный конус, у которого известны высота, диаметры верхней и нижней частей и толщина стенки. Эта модель может также представлять собой полную геометрическую модель, например, типа венчика бутылки для вина с его внешними рельефами, контрвенчиком и включенной округлостью. В соответствии с другим примером компьютерная система может через свои интерфейсы получить техническое описание априорной модели, содержащей, например, тип стандартизированного резьбового кольца, описанного либо с помощью сохраненной трехмерной модели, либо с помощью параметров длин, глубин и шага резьбы и т.п.