Изобретение относится к испарительном узлу для подвижных нагревательных устройств и к транспортному средству, в частности механическому транспортному средству, которое содержит корпус испарителя и испаритель.

Испарительные узлы обычно используются в испарительных горелках, которые используются, в частности, во вспомогательных нагревателях и/или в подогревателях, работающих на жидком топлива, в частности для транспортных средств. В таких испарительных горелках жидкое топливо подается в испаритель по трубопроводу подачи топлива. В данном случае в качестве испарителей могут использоваться конструкции из металлических нетканых материалов, металлических сеток и вязаных металлических сеток. В частности, используемая конструкция испарителя имеет большое количество полых пространств таким образом, что жидкое топливо нагнетается испарителем посредством капиллярного эффекта, и испаритель насыщается топливом. Для того, чтобы в фазе запуска испарительной горелки топливо испарялось из испарителя, требуется тепло, которое обычно обеспечивается свечой накаливания.

В уровне техники, с одной стороны, используются испарители сравнительно сложной конструкции, описанные, например, в DE 1918445 A1 и в DE 2129663 A1. В DE 1918445 A1 и DE 2129663 A1 используется цилиндр камеры сгорания из спеченного пористого материала, который содержит две камеры сгорания. В DE 4243712 C1 также описан элемент из материала в форме стакана, который является поглощающим и жаропрочным и который затем выполняет функцию испарителя.

В DE 19880561 B4 раскрыта испарительная горелка для нагревательного устройства или для тепловой регенерации фильтра твердых частиц выхлопной системы. Она содержит камеру сгорания, имеющую периферийную ограничительную стенку и переднюю ограничительную стенку. Передняя ограничительная стенка имеет центральное отверстие, в котором размещен центральный воздуховодный соединительный элемент, продолжающийся в камеру сгорания. Воздуховодный соединительный элемент имеет в своей цилиндрической стенке соединительного элемента в камере сгорания радиальные отверстия для выпуска воздуха в виде продольных щелей и замкнутую переднюю стенку в торце. Кольцевая камера, в которой предусмотрен пористый материал испарителя в виде многослойного покрытия, предусмотрена в основании камеры сгорания на высоте передней ограничительной стенки и образована воздуховодным соединительным элементом в камере сгорания. При работе на многослойное покрытие подается топливо из бокового топливопровода. Топливо равномерно распределяется в материале кольцевого испарителя, испаряется на обращенной внутрь камеры сгорания стороне материала испарителя и затем сжигается в кольцевом пространстве камеры сгорания с подаваемым воздухом.

Вышеупомянутые решения уровня техники сравнительно сложны в изготовлении, причем их производство является дорогостоящим. Кроме того, в (имеющих сложную форму) испарителях уровня техники может формироваться пламя с неопределенной ориентацией, вследствие чего может значительно сокращаться срок службы соответствующей испарительной горелки.

По этой причине в уровне техники используются имеющие простую форму, в частности дискообразные, испарители, которые размещаются в имеющем по меньшей мере по существу форму стакана корпусе испарителя, в котором свеча накаливания может быть расположена, например, в осевом направлении, в частности соосно, или в радиальном направлении относительно корпуса испарителя.

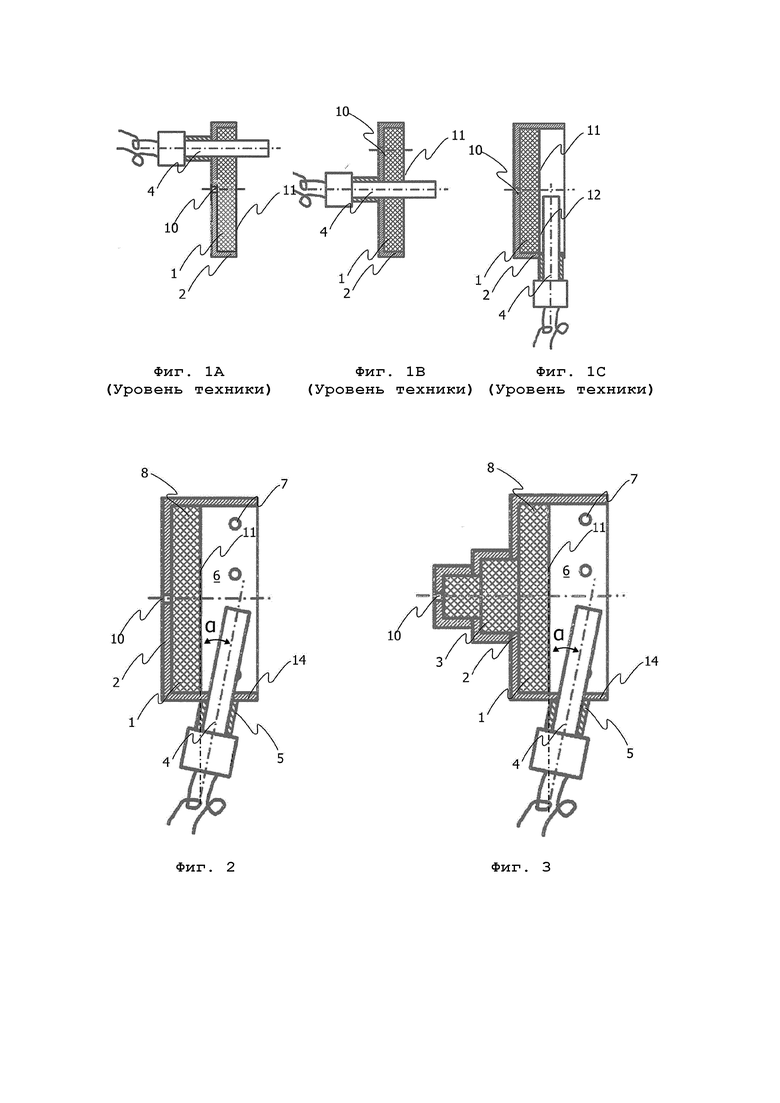

На Фиг. 1A показан вид в разрезе испарительного узла согласно уровню техники, в котором по меньшей мере по существу дискообразный испаритель 1 размещен в имеющем форму стакана корпусе 2 испарителя, а свеча 4 накаливания расположена соосно относительно корпуса 2 испарителя. Понятие «соосно» следует понимать в данном контексте как то, что свеча 4 накаливания расположена перпендикулярно главной поверхности 11 испарителя 1. Свеча 4 накаливания ориентирована посредством гнезда 42 свечи накаливания и жестко зафиксирована в отношении своей ориентации. Топливопровод 10 расположен на Фиг. 1A в осевом направлении относительно корпуса 2 испарителя. В этой конфигурации приходится прибегать к дополнительному усложнению конструкции для предотвращения оттока жидкого топлива в гнездо 42 свечи накаливания.

Фиг. 1B - это вид в разрезе другой обычной конфигурации, в которой свеча 4 накаливания размещена и зафиксирована посредством гнезда свечи накаливания в осевом направлении относительно главной поверхности 11 испарителя 1, в то время как топливопровод 10 соосно расположен относительно главной поверхности 11. В данной конфигурации также приходится прибегать к дополнительному усложнению конструкции для предотвращения оттока жидкого топлива в гнездо 42 свечи накаливания. Кроме того, расположение свечи 4 накаливания нарушает равномерный поток испаряемого топлива, что приводит к плохим характеристикам сгорания топлива в этой конфигурации.

Фиг. 1C - вид в разрезе другой конфигурации испарительного узла согласно уровню техники. В этой конфигурации свеча 4 накаливания расположена в радиальном направлении по отношению к дискообразному испарителю 1, при этом свеча 4 накаливания закреплена параллельно главной поверхности 11 испарителя 1. В этой обычной конфигурации при работе испарительного узла в испарительной горелке проявляются значительные недостатки, поскольку в зазоре 12, имеющемся между главной поверхностью 11 испарителя 1 и свечой 4 накаливания, которая расположена параллельно главной поверхности 11, могут формироваться отложения сажи и/или кокса. Эти отложения сажи и/или кокса приводят к формированию теплового моста между свечой 4 накаливания и испарителем 1, вследствие чего, в частности, во время фазы запуска испарительной горелки с испарительным узлом такой конфигурации энергия зажигания, выдаваемая свечой накаливания, распределяется по относительно большой площади поверхности, и получаемая плотность энергии при этом становится недостаточной для зажигания испарительной горелки.

В конфигурациях, известных из уровня техники, проявляются значительные технические недостатки, поскольку, с одной стороны, оптимальная передача топлива зависит от положения топливопровода и, с другой стороны, оптимальная способность к зажиганию и оптимальные характеристики сгорания зависят от положения свечи накаливания. Одновременная оптимизация обоих положений едва ли возможна, поэтому в отдельных случаях для оптимизации упомянутых положений необходимы серии всесторонних испытаний. Кроме того, необходимо принимать дополнительные сложные конструктивные меры в случае соосного и осевого размещения испарительного узла для предотвращения поступления части жидкого топлива в гнездо свечи накаливания. Радиальное расположение свечи накаливания также имеет недостатки ввиду того, что по мере увеличения продолжительности работы может формироваться тепловой мост между свечой накаливания и испарителем вследствие формирования отложений сажи и кокса. Во время операции зажигания тепловой мост приводит к тому, что подаваемая энергия зажигания распределяется по чрезмерно большой площади поверхности. Вследствие этой ситуации плотность энергии может стать недостаточной для зажигания испарительной горелки, при этом испарительная горелка в таком состоянии неспособна работать и ей необходима дорогостоящая чистка и техническое обслуживание.

Следовательно, в уровне техники можно видеть, что до сих пор не существует удовлетворительного технического решения для устранения вышеописанных недостатков. Таким образом, задача изобретения состоит в создании конфигурации испарительного узла, который, с одной стороны, может производиться экономичным способом и, с другой стороны, обеспечивает усовершенствование в отношении передачи топлива, способности к зажиганию (во время фазы запуска) и равномерного процесса сгорания.

Данная задача решается, в частности, испарительным узлом по пункту 1 формулы и/или пункту 2 формулы и способом изготовления по пункту 15 формулы изобретения.

В соответствии с первым аспектом изобретения, данная задача решается, в частности, испарительным узлом, содержащим испаритель, корпус испарителя, который выполнен с возможностью размещения испарителя, свечу накаливания и камеру сгорания, причем свеча накаливания проходит или выполнена с возможностью прохождения в камеру сгорания наклонно по отношению к главной поверхности испарителя. В данном случае величина угла α между главной поверхностью испарителя и свечой накаливания имеет значение, в частности, от 0° до 90° (исключая 0° и 90°), предпочтительно имеет значение от 5° до 70° или, в частности, значение от 7° до 50°, или более предпочтительно значение от 9° до 30°. В результате наклонного положения возможно обеспечить конфигурацию, в которой (постоянно) сохраняется сравнительно хорошая способность к зажиганию, причем, в частности, также достигается сравнительно хорошая передача топлива. Кроме того, в частности, также обеспечивается равномерный процесс сгорания. Предпочтительно свеча накаливания направлена в сторону от испарителя (продолжаясь наклонно). В частности, дистальный конец свечи накаливания более удален от испарителя или от его главного элемента, чем проксимальный конец (или чем участок свечи накаливания в местоположении ее введения в камеру сгорания). В качестве альтернативы, проксимальный конец (или участок свечи накаливания в местоположении ее введения в камеру сгорания) свечи накаливания также может быть более удален от испарителя или от его главного элемента, чем дистальный конец.

В соответствии со вторым аспектом изобретения, который может быть объединен, в частности, с первым аспектом изобретения, данная задача решается испарительным узлом, содержащим испаритель, корпус испарителя, выполненный с возможностью размещения испарителя и свечи накаливания, причем по меньшей мере один центральный выступ выступает из главной поверхности испарителя (в камеру сгорания). За счет выступа, который расположен таким образом, дополнительно обеспечивается возможность работы испарительного узла с топливами, которые кипят лишь при высоких температурах, такими как, например, дизельное топливо. За счет выступа испарителя формируется дополнительный объем, который действует в качестве дополнительного резервуара для топлива и который может вмещать дополнительное топливо, которое еще необходимо испарить. Дополнительный резервуар для топлива производит в особенности полезный эффект на характеристики запуска или зажигания испарительной горелки, которая работает с топливами, которые кипят лишь при очень высоких температурах, такими как, например, B7 и B100.

Понятие «главная поверхность испарителя» подразумевает, в частности, (свободную) поверхность главного элемента испарителя. Главная поверхность предпочтительно является по меньшей мере по существу плоской (при необходимости, с неровными участками, которые соответствуют максимум 0,2-кратной толщине главного элемента) и/или определяет по меньшей мере 10%, предпочтительно 20%, более предпочтительно по меньшей мере 50% внутренней поверхности (которая контактирует с газом в камере сгорания) испарителя. Понятие «главный элемент» подразумевает, в частности, (весь) испаритель без каких-либо выступов. Главный элемент может иметь по меньшей мере по существу постоянную толщину и/или может быть выполнен дискообразным (например, с круглым внешним контуром) и/или пластинообразным (например, с многоугольным, в частности прямоугольным внешним контуром). Испаритель или его главный элемент могут быть выполнены, при необходимости, без отверстий, диаметр которых превышал бы 100 мм или 10 мм или 1 мм. В частности, испаритель не имеет кольцеобразную конструкцию. Испаритель или его главный элемент или его главная поверхность могут быть по меньшей мере частично (при необходимости, полностью) расположены в камере сгорания.

Предпочтительно между испарителем и по меньшей мере одним участком свечи накаливания расположен участок свободного пространства, который выступает в камеру сгорания (то есть не пространственно разделяющая конструкция, такая как, например, разделительная стенка или ее участок). Предпочтительно (во время работы) в области, которая находится между испарителем или (по меньшей мере) участком испарителя, который выступает в камеру сгорания, и свечой накаливания находится только газ.

Понятие «центральный выступ» следует понимать, в частности, как выступ, который отделен по меньшей мере 5% своего (максимального) диаметра в радиальном направлении от края главной поверхности и/или который имеет по меньшей мере участок, который расположен в геометрическом центре или который находится на расстоянии от геометрического центра не далее 50%, предпочтительно 25% протяженности до края главной поверхности до геометрического центра. Предпочтительно контур выступа имеет точечно симметричную форму.

Испаритель может представлять собой отдельный компонент по отношению к корпусу испарителя, в частности вставленный в него, при необходимости с силовым замыканием или запрессованный. В вариантах выполнения испаритель может удерживаться посредством геометрического замыкания при помощи удерживающего устройства, например, содержащего по меньшей мере одно удерживающее кольцо и/или по меньшей мере один удерживающий выступ.В качестве альтернативы или дополнения, испаритель может быть закреплен посредством неразъемного соединения.

Корпус испарителя может иметь конструкцию в форме стакана. В соответствии с вариантами выполнения, корпус испарителя не имеет кольцеобразную или тороидальную конструкцию. Корпус испарителя может образовывать отдельный компонент по отношению к стенке камеры сгорания или может быть по меньшей мере частично образован стенкой камеры сгорания.

В предпочтительном варианте выполнения изобретения в испарительном узле между корпусом испарителя и топливопроводом предусмотрен одноступенчатый, двухступенчатый или многоступенчатый купол испарителя. Таким образом может быть дополнительно повышена эффективность испарителя. Например, за счет использования купола испарителя может быть обеспечен увеличенный диапазон мощности нагрева. В этом случае форма купола испарителя может быть надлежащим образом приспособлена к форме испарителя.

Понятие «купол испарителя» следует понимать, в частности, как выступ, который может быть выполнен, например, цилиндрическим, коническим, куполообразным или четырехгранным. Одноступенчатый или двухступенчатый купол испарителя, в частности, содержит два или более выступов, которые предпочтительно следуют друг за другом в форме каскада или ступени. Внутри одно-, двух- или многоступенчатого купола испарителя размещены, в частности, одна, две или множество испарительных конструкций, которые предпочтительно имеют различную пористость и/или различную форму. Кроме того, одно-, двух- или многоступенчатый купол испарителя (в общем или в отношении отдельной ступени) и/или корпус испарителя могут быть предпочтительно выполнены монолитными.

В частности, свеча накаливания вводится в корпус испарителя посредством гнезда свечи накаливания, причем свеча накаливания предпочтительно закреплена в гнезде свечи накаливания удерживающим элементом, в частности содержащим или выполненным в виде изогнутого пластинчатого элемента и/или содержащим или выполненным в виде стопора. Удерживающий элемент может иметь резьбу и/или прессовую посадку. В результате встраивания гнезда свечи накаливания в корпус испарителя обеспечивается возможность простой замены свечи накаливания, при этом возможно быстрое и простое техническое обслуживание свечи накаливания и, например, непосредственная и быстрая замена дефективной свечи накаливания.

Предпочтительно профиль выступа испарителя в поперечном сечении может иметь многоугольную, в частности четырехгранную, предпочтительно прямоугольную или трапециевидную форму, при необходимости со скругленными углами. Такой выступ может быть сформирован сравнительно экономичным способом.

В частности, выступ испарителя выполнен по меньшей мере по существу в виде кольца, которое предпочтительно незначительно выступает в радиальном направлении корпуса испарителя, причем форма выступа может быть с достижением преимущества приспособлена к требованиям испарительной горелки, в которой используется испаритель. За счет надлежащего выбора формы выступа может быть обеспечено формирование первого первичного факела во время операции запуска. В этом случае топливо может подаваться через топливный резервуар к источнику зажигания, например, к свече накаливания, и удерживаться там. Тепло, которое нагревает и испаряет остальное топливо, может испускаться первичным факелом, который формируется в источнике зажигания. Кроме того, может предотвращаться формирование горячих топочных газов, которые удерживаются первичным факелом в так называемых мертвых зонах, так что горячие топочные газы непосредственно отводятся из камеры сгорания потоком воздуха. Кроме того, присутствующее количество жидкого топлива, которое также может действовать в качестве теплового балласта и таким образом оказывать негативное влияние на характеристики сгорания, уменьшается за счет формы, которая становится плоской в радиальном направлении, как, например, в случае с трапециевидной формой.

Предпочтительно испаритель по меньшей мере частично выполнен из пористого нетканого материала и/или сетки и/или вязаной ткани и/или переплетенной ткани и/или ткани, в частности металлического (волокнистого) нетканого материала и/или металлической сетки и/или металлической вязаной ткани и/или переплетенной металлической ткани и/или металлической сетки, и/или по меньшей мере частично из (другого) тканевого формованного волокнистого элемента, при этом может быть снижена стоимость производства. В качестве альтернативы или дополнения, также могут быть использованы другие (жаропрочные) материалы, такие как, например, пластик или керамика. В частности, испаритель может быть по меньшей мере частично выполнен из пористого жаропрочного металла, предпочтительно по меньшей мере частично из стали, в частности из сплава высокосортной стали (например, 1.4841 или 1.4767).

В предпочтительном варианте выполнения, предусмотрен детектор пламени, который предпочтительно образует единый компонент со свечой накаливания. В частности, в данном случае, в особенно простом варианте выполнения измеряется сопротивление свечи накаливания, которое изменяется в зависимости от температуры. На основании обнаруженного значения сопротивления можно сделать вывод в отношении температуры внутри камеры сгорания, в особенности учитывая степень, в которой происходит сгорание с воспламенением. За счет объединения свечи накаливания и детектора пламени в один компонент обеспечивается функциональность обоих компонентов и компактность, причем может быть обеспечено дополнительное усовершенствование конфигурации по отношению к отдельному детектору пламени в испарительном узле.

Предпочтительно выступ является единым целым с испарителем, за счет чего может быть дополнительно снижена стоимость производства.

Предпочтительно корпус испарителя имеет по меньшей мере одно отверстие для воздуха для горения. При этом возможно обеспечение улучшенной подачи воздуха или обеспечение вида конструкции для испарительного узла, который является насколько возможно компактным.

Топливопровод может быть размещен по центру (в частности, как определено выше в отношении упомянутого выступа) относительно корпуса испарителя (или по центру в нем).

Кроме того, вышеупомянутая задача решается, в частности, транспортным средством предпочтительно механическим транспортным средством, содержащим испарительный узел вышеописанного типа.

Кроме того, вышеупомянутая задача решается применением испарительного узла вышеописанного типа в транспортном средстве, предпочтительно механическом транспортном средстве (например, в легковом автомобиле или грузовом автомобиле).

Кроме того, вышеупомянутая задача решается способом изготовления испарительного узла, в частности вышеописанного типа, содержащим этапы, на которых: формируют корпус испарителя, обеспечивают испаритель и помещают испаритель в корпус испарителя. Предпочтительно выступ формируется за один этап с испарителем, в частности путем прессования основного материала в негативную форму. За счет этого возможно особенно экономичное изготовление испарителя. В качестве альтернативы, возможно присоединение выступа, предпочтительно неразъемным соединением с испарителем, в частности путем спекания или сварки. Дополнительные этапы способа будут понятны, в частности, из вышеприведенного описания испарительного узла.

Кроме того, вышеупомянутая задача решается, в частности, набором для изготовления испарительного узла, в частности вышеописанного типа, содержащим корпус испарителя и по меньшей мере два различных испарителя, которые могут быть по выбору размещены в корпусе испарителя и которые имеют различную конструкцию. Предпочтительно, первый испаритель имеет по меньшей мере первый выступ (предпочтительно в принципе, как описано выше), а второй испаритель имеет по меньшей мере один отличный/другой выступ (предпочтительно в принципе как описано выше) или не имеет выступа. При этом, в частности, возможно, чтобы испарительный узел для топлив с высокой температурой кипения, таких как дизельное топливо, отличался просто за счет выступа испарителя от испарительного узла для топлив с низкой температурой кипения, таких как, например, бензиновые топлива.

В общем случае, благодаря модульной конструкции испарительного узла возможно простое изготовление испарительных узлов для различных топлив, в частности для дизельных топлив и бензиновых топлив, на одной и той же производственной установке и, как следствие, дополнительное снижение стоимости производства.

Предпочтительно диаметр испарителя (в радиальном направлении) составляет по меньшей мере 10 мм, предпочтительно по меньшей мере 20 мм и/или максимум 80 мм, предпочтительно максимум 50 мм. Толщина испарителя (в осевом направлении; при необходимости без выступа) может составлять по меньшей мере 0,7 мм, предпочтительно по меньшей мере 1,5 мм, и/или максимум 5 мм, предпочтительно максимум 4 мм. Диаметр выступа может составлять по меньшей мере 5 мм, предпочтительно по меньшей мере 8 мм, и/или максимум 30 мм, предпочтительно максимум 25 мм. Высота выступа (в осевом направлении) может составлять по меньшей мере 2 мм, предпочтительно по меньшей мере 4 мм, и/или максимум 15 мм, предпочтительно максимум 8 мм. Соотношение между толщиной испарителя (без выступа) и высотой выступа может составлять по меньшей мере 0,1, предпочтительно по меньшей мере 0,3, и/или максимум 3, предпочтительно максимум 1, более предпочтительно максимум 0,5. Предпочтительно выступ может иметь кольцеобразную конструкцию, причем внешний диаметр кольца составляет по меньшей мере 8 мм, предпочтительно по меньшей мере 16 мм, и/или максимум 40 мм, предпочтительно максимум 25 мм, и/или внутренний диаметр кольца составляет по меньшей мере 3 мм, предпочтительно по меньшей мере 5 мм, и/или максимум 15 мм, предпочтительно максимум 12 мм. При необходимости испаритель может иметь конструкцию в виде конуса, причем основание конуса может иметь диаметр по меньшей мере 5 мм, предпочтительно по меньшей мере 12 мм, и/или максимум 30 мм, предпочтительно максимум 18 мм, и/или внешний диаметр усеченного участка конуса может составлять по меньшей мере 10 мм, предпочтительно по меньшей мере 20 мм, и/или максимум 40 мм, предпочтительно максимум 40 мм.

Дополнительные варианты выполнения следуют из зависимых пунктов формулы.

Ниже изобретение описано с обращением к вариантам выполнения, которые более подробно пояснены с обращением к чертежам. На чертежах:

Фиг. 1A - вид в разрезе испарительного узла для подвижного нагревательного устройства, которое известно из уровня техники;

Фиг. 1B - вид в разрезе испарительного узла для подвижного нагревательного устройства в соответствии с другим вариантом выполнения из уровня техники;

Фиг. 1C - вид в разрезе испарительного узла для подвижного нагревательного устройства, в общем случае используемого в уровне техники;

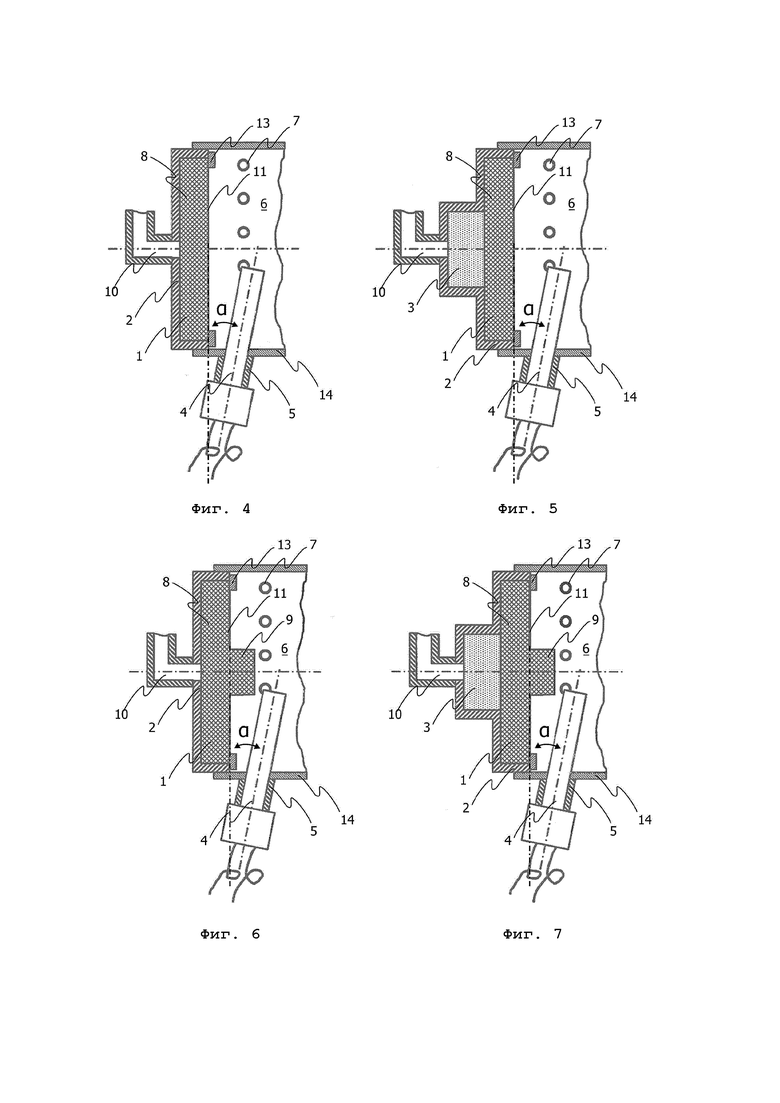

Фиг. 2 - вид в разрезе первого варианта выполнения испарительного узла согласно изобретению;

Фиг. 3 - вид в разрезе второго варианта выполнения испарительного узла согласно изобретению;

Фиг. 4 - вид в разрезе дополнительного варианта выполнения испарительного узла согласно изобретению;

Фиг. 5 - вид сбоку дополнительного варианта выполнения испарительного узла согласно изобретению;

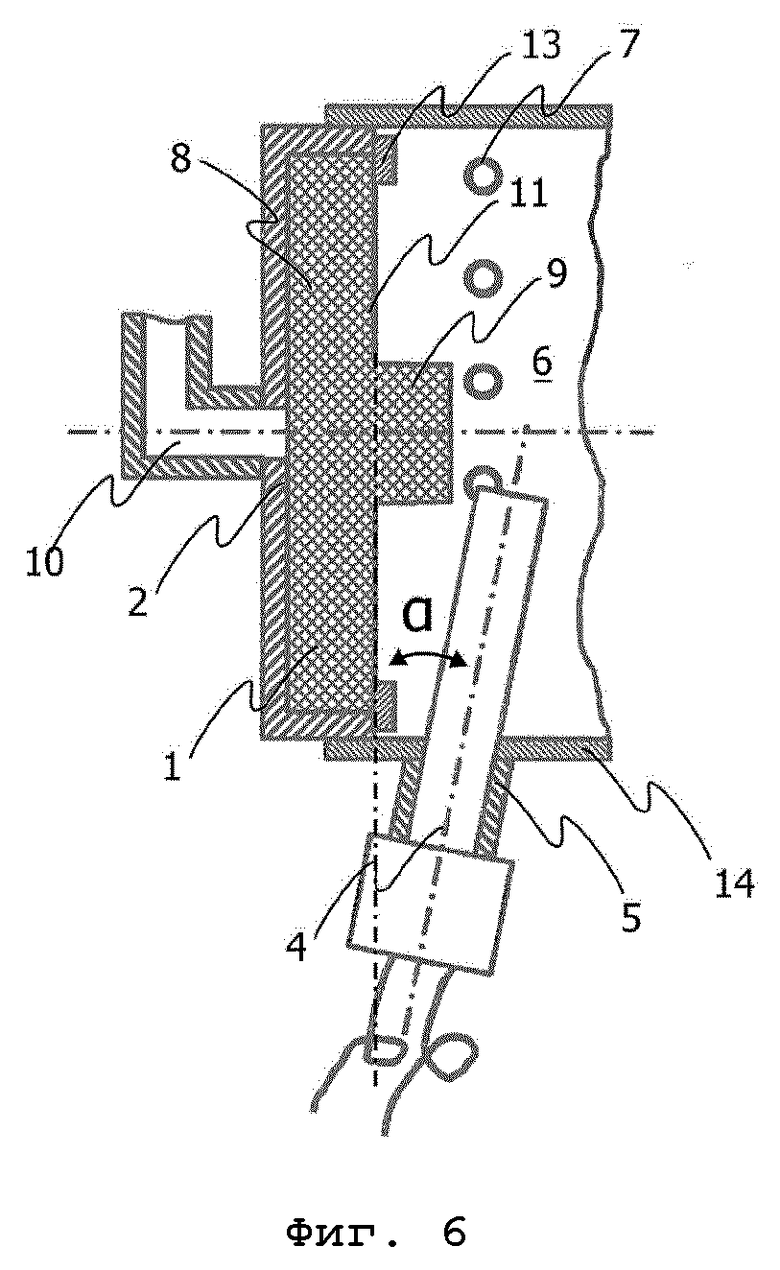

Фиг. 6 - вид сбоку дополнительного варианта выполнения испарительного узла согласно изобретению;

Фиг. 7 - вид сбоку дополнительного варианта выполнения испарительного узла согласно изобретению;

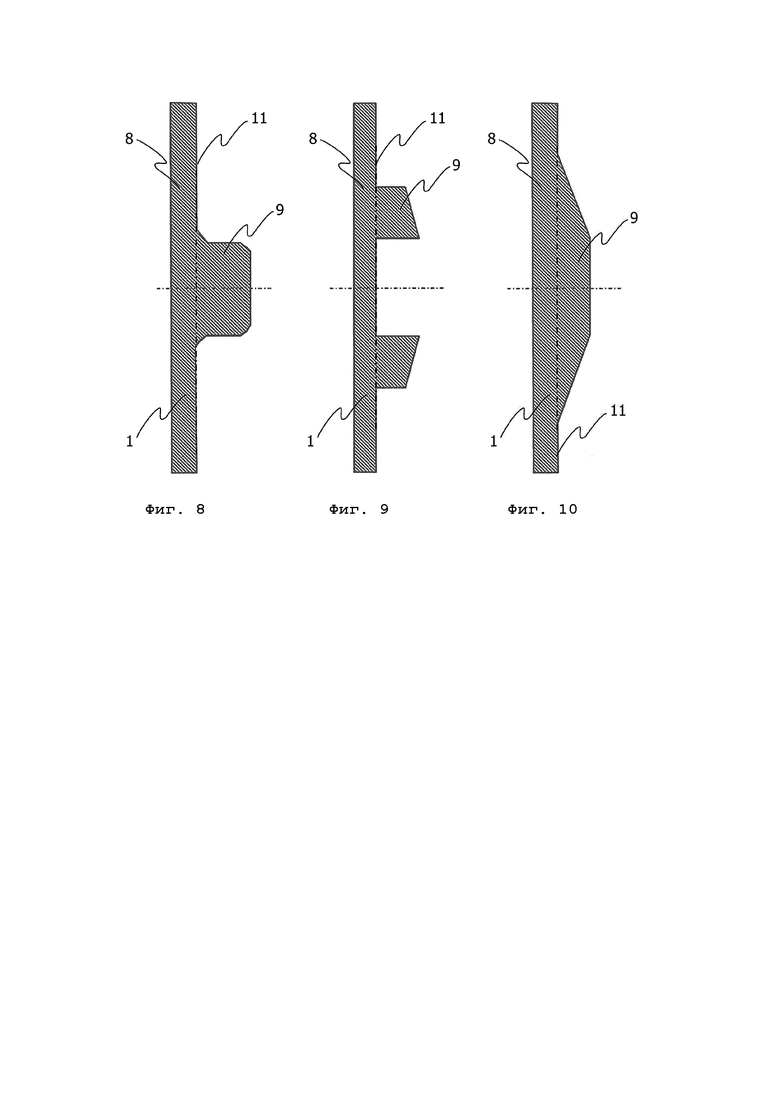

Фиг. 8 - вид в разрезе варианта выполнения испарителя согласно изобретению;

Фиг. 9 - вид в разрезе дополнительного варианта выполнения испарителя согласно изобретению; и

Фиг. 10 - вид в разрезе варианта выполнения испарителя согласно изобретению.

Фиг. 2 - это вид в разрезе первого варианта выполнения испарительного узла согласно изобретению. Испарительный узел содержит корпус 2 испарителя, в котором размещен испаритель 1. Корпус 2 испарителя выходит в камеру 6 сгорания. Топливопровод 10, по которому топливо поступает на испаритель 1, и топливо в испарителе рассеивается и испаряется с испарителя 1 в направлении камеры 6 сгорания, выходит в корпус 2 испарителя по центру.

Кроме того, в боковой стенке 14 корпуса 2 испарителя выполнено множество отверстий 7 для воздуха для горения, через которые воздух для горения может поступать в камеру 6 сгорания и смешиваться с испаряемым топливом. Кроме того, в равной степени также возможно (см. Фиг. 4), чтобы отверстия 7 для воздуха для сгорания были выполнены в боковой стенке (другой боковой стенке или дополнительной боковой стенке по отношению к корпусу испарителя) камеры 6 сгорания.

Гнездо 5 свечи накаливания расположено на дополнительном участке боковой стенки 14, причем оно образует угол α свечи 4 накаливания относительно главной поверхности 11 испарителя 1. Главная поверхность 11 представляет собой (свободную) поверхность главного элемента 8 испарителя 1. Главный элемент 8 образован (всем) испарителем 1 (при необходимости без выступа 9, если он присутствует, см. Фиг. 4). На Фиг. 2 испаритель 1 не имеет выступа 9 и имеет по существу постоянную толщину или имеет дискообразную форму (например, с круглым внешним контуром).

Также можно предусмотреть выполнение гнезда 5 свечи накаливания на другой боковой стенке камеры 6 сгорания. Свеча 4 накаливания размещается в гнезде 5 свечи накаливания, причем свеча накаливания закреплена удерживающим элементом (не показан). Кроме того, в свечу 4 накаливания может быть встроен детектор пламени (не показан) таким образом, чтобы свеча накаливания могла обеспечивать дополнительную функциональную возможность контроля пламени.

Фиг. 3 - вид в разрезе второго варианта выполнения испарительного узла согласно изобретению, в котором в дополнение к варианту выполнения, проиллюстрированному на Фиг. 2, между топливопроводом 10 и испарителем 1 в корпус 2 испарителя встроен двухступенчатый купол 3 испарителя.

Фиг. 4 - вид в разрезе дополнительного варианта выполнения изобретения, в котором камера 6 сгорания ограничена боковой стенкой 14 камеры 6 сгорания, которая является отдельной от корпуса испарителя. В дополнение к варианту выполнения, который проиллюстрирован на Фиг. 2, на внешнем крае корпуса 2 испарителя расположено удерживающее устройство 13, которое в данном варианте выполнения выполнено в виде удерживающего кольца. Положение испарителя 1 фиксируется посредством удерживающего устройства 13.

Фиг. 5 - вид в разрезе дополнительного варианта выполнения. В этом варианте выполнения, в дополнение к варианту выполнения по Фиг. 4, между корпусом 2 испарителя и топливопроводом 10 расположен одноступенчатый купол 3 испарителя.

Фиг. 6 - вид в разрезе дополнительного варианта выполнения испарительного узла согласно изобретению. В данном случае испаритель 1 имеет центральный выступ 9, который выступает из испарителя 1 в направлении камеры 6 сгорания и который таким образом уменьшает расстояние между испарителем 1 и свечой 4 накаливания. В данном варианте выполнения выступ 9 испарителя 1 представляет собой цилиндр (показанный как прямоугольник на виде в разрезе).

Фиг 7 - вид в разрезе дополнительного варианта выполнения испарительного узла согласно изобретению, в котором, в дополнение к варианту выполнения, проиллюстрированному на Фиг. 6, купол 3 испарителя встроен в корпус 2 испарителя между топливопроводом 10 и испарителем 1. Предпочтительно в корпус 2 испарителя (не показан) встроен многоступенчатый купол 3 испарителя.

Фиг. 8 - вид в разрезе варианта выполнения испарителя 1 согласно изобретению. В данном варианте выполнения выступ 9 по существу образован цилиндром.

Фиг. 9 - вид в разрезе дополнительного варианта выполнения испарителя 1 согласно изобретению. В этом варианте выполнения выступ 9 образован кольцом (тором). В данном случае верхняя сторона кольца, которая выступает в камеру 6 сгорания, является уплощенной в радиальном направлении, причем на виде в разрезе можно видеть две трапеции, каждая из которых имеет сторону, которая уплощена в осевом направлении.

Фиг. 10 - вид в разрезе дополнительного варианта выполнения испарителя 1 согласно изобретению. В этом варианте выполнения выступ 9 испарителя 1 образован конусом. Выступ 9 проиллюстрирован в виде трапеции на виде в разрезе по Фиг. 10.

Здесь можно отметить, что все вышеописанные компоненты, в частности подробности, показанные на чертежах, заявляются сами по себе в отдельности и в любом сочетании как существенные для изобретения. Их изменения очевидны специалистам в данной области техники.

Список условных обозначений

1 Испаритель

2 Корпус испарителя

3 Купол испарителя

4 Свеча накаливания/детектор пламени

5 Гнездо свечи накаливания

6 Камера сгорания

7 Отверстие для воздуха для горения

8 Главный элемент

9 Выступ

10 Топливопровод

11 Главная поверхность испарителя

12 Зазор

13 Удерживающее устройство

14 Боковая стенка

α Угол

Изобретение относится к испарительному узлу. Испарительный узел для подвижных нагревательных устройств, в частности для механического транспортного средства, содержит испаритель (1), корпус (2) испарителя, выполненный с возможностью размещения испарителя (1), причём главный элемент испарителя (1) является дискообразным и/или пластинообразным, свечу (4) накаливания и камеру (6) сгорания, при этом свеча (4) накаливания проходит или выполнена с возможностью прохождения в камеру (6) сгорания наклонно относительно главной поверхности (11) испарителя (1), причем из главной поверхности (11) испарителя (1) выступает по меньшей мере один центральный выступ (9). Изобретение позволяет улучшить характеристики запуска и зажигания испарительной горелки, работающей с топливами, которые кипят при очень высоких температурах. 5 н. и 9 з.п. ф-лы, 10 ил.

1. Испарительный узел для подвижных нагревательных устройств, в частности для механического транспортного средства, содержащий следующее:

- испаритель (1);

- корпус (2) испарителя, выполненный с возможностью размещения испарителя (1),

причём главный элемент испарителя (1) является дискообразным и/или пластинообразным;

- свечу (4) накаливания и

- камеру (6) сгорания,

при этом свеча (4) накаливания проходит или выполнена с возможностью прохождения в камеру (6) сгорания наклонно относительно главной поверхности (11) испарителя (1), причем

из главной поверхности (11) испарителя (1) выступает по меньшей мере один центральный выступ (9).

2. Испарительный узел по п. 1, отличающийся тем, что

между корпусом (2) испарителя и топливопроводом (10) предусмотрен одноступенчатый, двухступенчатый или многоступенчатый купол (3) испарителя.

3. Испарительный узел по одному из предшествующих пунктов, отличающийся тем, что

свеча (4) накаливания размещена в корпусе (2) испарителя посредством гнезда (5) свечи накаливания, причём свеча (4) накаливания предпочтительно закреплена в гнезде (5) свечи накаливания посредством удерживающего элемента, в частности содержащего или выполненного в виде изогнутого пластинчатого элемента, и/или содержащего или выполненного в виде стопора, предпочтительно содержащего резьбу и/или прессовую посадку.

4. Испарительный узел по одному из предшествующих пунктов, в частности по одному из пп. 1-3, отличающийся тем, что

профиль выступа (9) испарителя (1) в поперечном сечении выполнен многоугольным, в частности четырёхсторонним, предпочтительно прямоугольным или трапециевидным, при необходимости со скруглёнными углами.

5. Испарительный узел по одному из предшествующих пунктов, в частности по любому из пп. 1-3, отличающийся тем, что

выступ (9) испарителя (1) выполнен, по меньшей мере, по существу в виде кольца, которое незначительно выступает в радиальном направлении корпуса (2) испарителя.

6. Испарительный узел по одному из предшествующих пунктов, отличающийся тем, что

испаритель (1) по меньшей мере частично выполнен из пористого нетканого материала, в частности металлического волокнистого нетканого материала, и/или в частности из тканевого формованного волокнистого материала, и/или по меньшей мере частично выполнен из пористого жаропрочного металла, предпочтительно по меньшей мере частично из стали, например из сплава высокосортной стали 1.4841 или 1.4767.

7. Испарительный узел по одному из предшествующих пунктов, отличающийся тем, что

предусмотрен детектор пламени, который предпочтительно образует единый компонент со свечой (4) накаливания.

8. Испарительный узел по одному из предшествующих пунктов, в частности по одному из пп. 1-7, отличающийся тем, что

выступ (9) является единым компонентом с испарителем (1).

9. Испарительный узел по одному из предшествующих пунктов, отличающийся тем, что

корпус (2) испарителя имеет по меньшей мере одно отверстие (6) для воздуха для горения.

10. Транспортное средство, в частности механическое транспортное средство, содержащее испарительный узел по одному из предшествующих пунктов.

11. Применение испарительного узла по одному из пп. 1-9 в транспортном средстве, в частности в механическом транспортном средстве.

12. Способ изготовления испарительного узла по одному из пп. 1-9, отличающийся тем, что

способ содержит следующие этапы, на которых:

- формируют корпус (2) испарителя;

- обеспечивают испаритель (1); и

- размещают испаритель (1) в корпусе (2) испарителя.

13. Способ изготовления по п. 12, отличающийся тем, что

выступ (9) формируют за один этап с испарителем (1), предпочтительно путём прессования основного материала в негативную форму, или присоединяют его к испарителю, предпочтительно неразъёмным соединением с испарителем, в частности путём спекания или сварки.

14. Набор для изготовления испарительного узла по одному из пп. 1-9, предпочтительно для способа по п. 12 или 13, содержащий корпус испарителя и по меньшей мере два различных испарителя, которые могут быть по выбору размещены в корпусе испарителя и которые имеют различную конструкцию.

| ИСПАРИТЕЛЬНАЯ ГОРЕЛКА, СПОСОБ ЕЕ ОЧИСТКИ И СПОСОБ КОНТРОЛИРОВАНИЯ ПОДАЧИ ТОПЛИВА В НЕЕ | 2002 |

|

RU2287109C2 |

| БЛОК ДНИЩА ДЛЯ БЛОКА КАМЕРЫ СГОРАНИЯ ИСПАРИТЕЛЬНОЙ ГОРЕЛКИ И БЛОК КАМЕРЫ СГОРАНИЯ ИСПАРИТЕЛЬНОЙ ГОРЕЛКИ | 2014 |

|

RU2580751C1 |

| DE 19703555 B4, 22.07.2004 | |||

| DE 102014117115 A1, 25.05.2016 | |||

| ЦИЛИНДР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА, А ТАКЖЕ СООТВЕТСТВУЮЩИЙ СПОСОБ ИЗГОТОВЛЕНИЯ, СРЕДСТВА ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРА, СВЕЧА ЗАЖИГАНИЯ, ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И ТРАНСПОРТНОЕ СРЕДСТВО | 2012 |

|

RU2572735C2 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| DE 3423940 A1, 09.01.1986 | |||

| Устройство для закрепления деталей | 1987 |

|

SU1484552A1 |

Авторы

Даты

2022-03-24—Публикация

2019-05-09—Подача