сменная кондукторная плита 4, а снизу размещен опорный фланец 5 с центральной кольцевой канавкой 6, соединенной отходящими от нее радиальными каналами со сквозными продольными полостями для подвода СОЖ в зону обработки. В верхней части корпуса 9 размещен кожух 12 с наклонным днищем 13, в котором проходят направляющие втулки 14 с зубчатыми рейками, кине- матически связанными с траверсой 21 и опорным столом, на котором устанав- ливается обрабатываемая деталь и

который размещен с возможностью вертикального перемещения между плитами I и 2. На верхней плите 1 с возможностью поворота расположен очистной элемент-очистная щетка 23 для удаления стружки, при этом щетка 23 кинематически связана с приводом траверсы 21 . В корпусе 9 установлен регулируемый упор 34, вершина которого предназначена для взаимодействия с рабочим элементом-штоком центрирующего- элемента, а коническая .поверхность 39 - с ограничителем. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| Многошпиндельный вертикальный станок | 1983 |

|

SU1093399A2 |

| МНОГОЦЕЛЕВОЙ ПОРТАЛЬНЫЙ СТАНОК | 1995 |

|

RU2088384C1 |

| ПОРТАЛЬНЫЙ СТАНОК | 2002 |

|

RU2218246C2 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| Пресс для раскатки обечаек | 1980 |

|

SU963686A1 |

| СПОСОБ КОМБИНИРОВАННОГО ПРОШИВАНИЯ ШКВОРНЕВЫХ ОТВЕРСТИЙ ПОВОРОТНОГО КУЛАКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2065341C1 |

| Устройство для запрессовки втулок | 1984 |

|

SU1183344A1 |

| Шпиндельный узел | 1982 |

|

SU1034851A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

Изобретение относится к области обработки материалов резанием, а именно к устройствам для установки деталей на металлорежущих станках, например вертикально-сверлильных, встроенных в роботизированные комплекексы. Устройство позволяет сократить время на установку деталей. В корпусе посредством стоек 3 размещены верхняя 1 и нижняя 2 плиты. В отверстии верхней плиты 1 установлена сменная кондукторная плита 4, а снизу размещен опорный фланец 5 с центральной кольцевой канавкой 6, соединенной отходящими от нее радиальными каналами со сквозными продольными полостями для подвода СОЖ в зону обработки. В верхней части корпуса 9 размещен кожух 12 с наклонным днищем 13, в котором проходят направляющие втулки 14 с зубчатыми рейками, кинематически связанными с траверсой 21 и опорным столом , на котором устанавливается обрабатываемая деталь и который размещен с возможностью вертикального перемещения между плитами 1 и 2. На верхней плите 1 с возможностью поворота расположен очистный элемент - очистная щетка 23 для удаления стружки, при этом щетка 23 кинематически связана с приводом траверсы 21. В корпусе 9 установлен регулируемый упор 34, вершина которого предназначена для взаимодействия с рабочим элементом - штоком центрирующего элемента, а коническая поверхность 39 - с ограничителем. 4 ил.

Изобретение относится к обработке материалов резанием, а именно к устройствам для установки деталей на металлорежущих станках, например вертикально-сверлильных, встроенных в роботизированные комплексы.

Цель изобретения - сокращение времени на установку деталей.

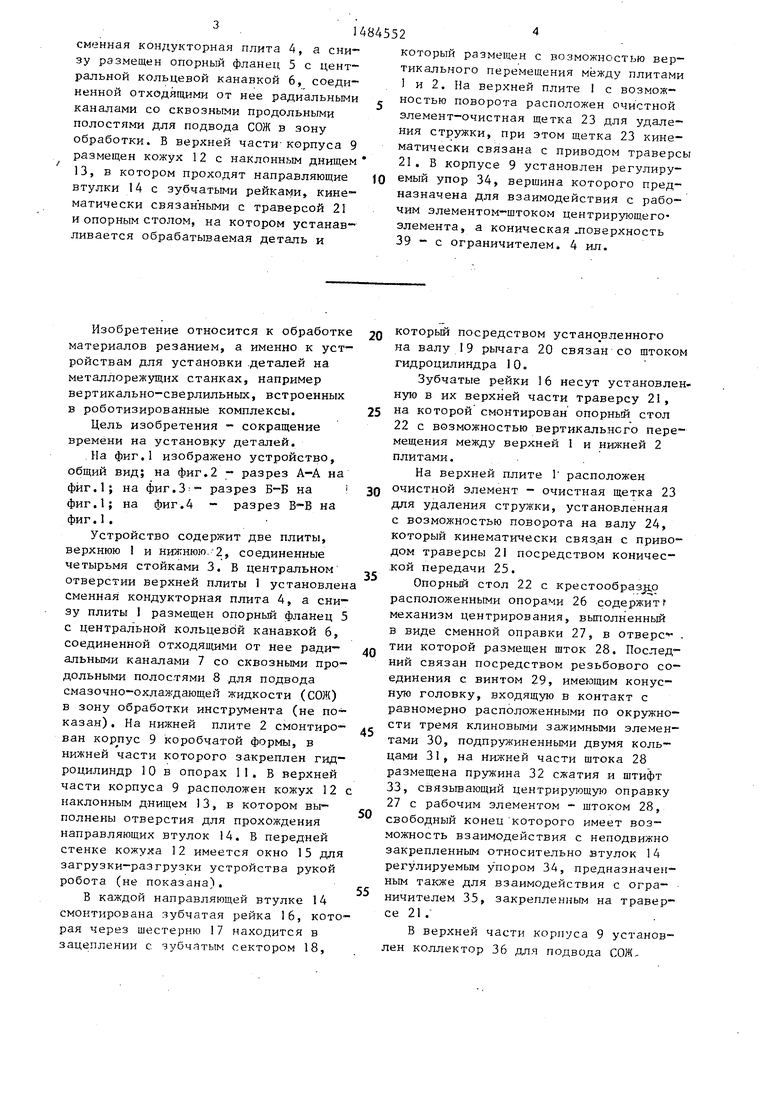

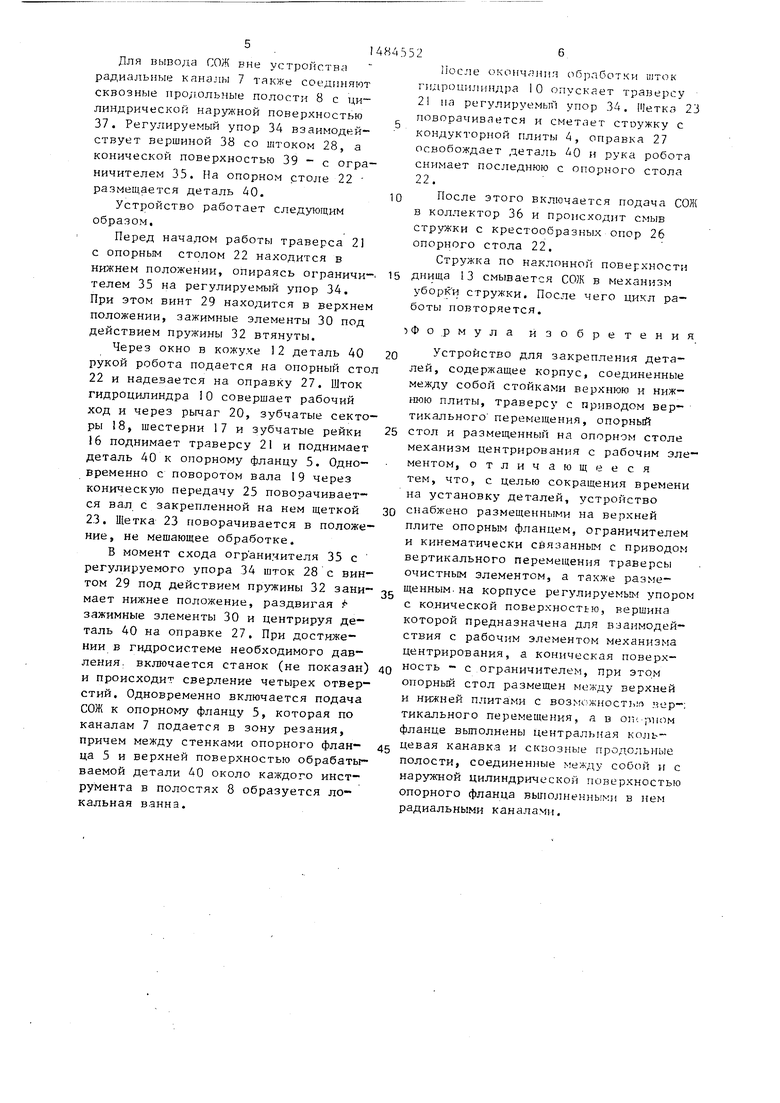

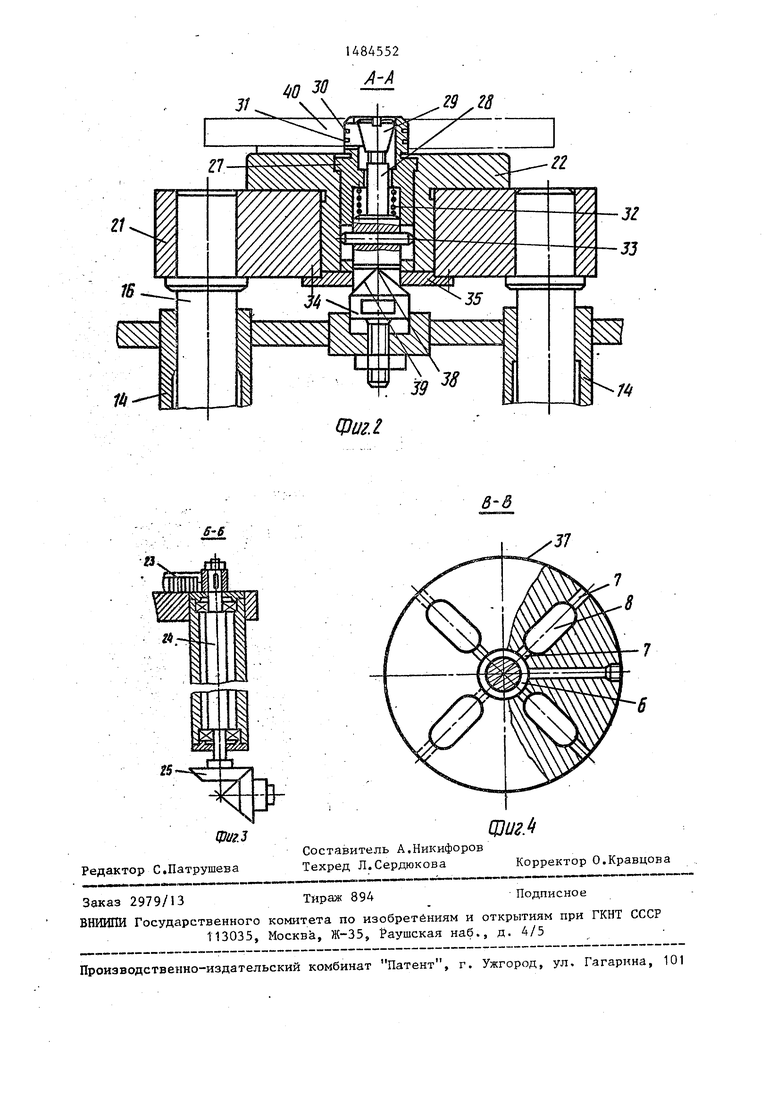

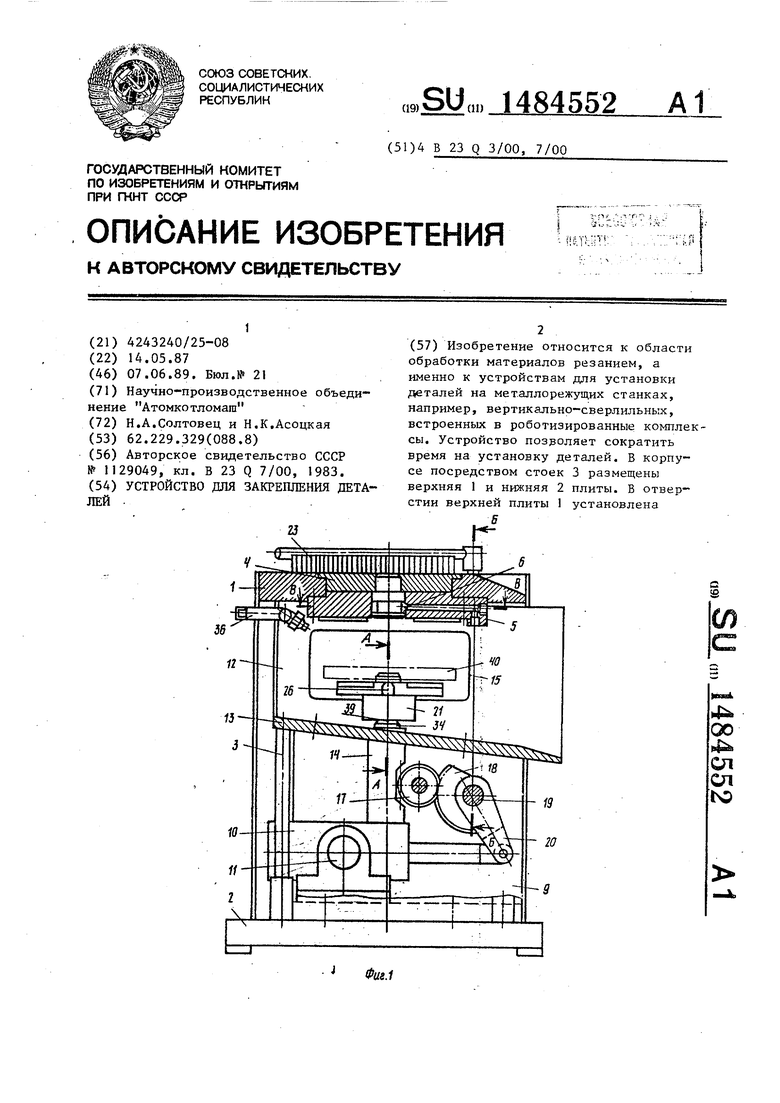

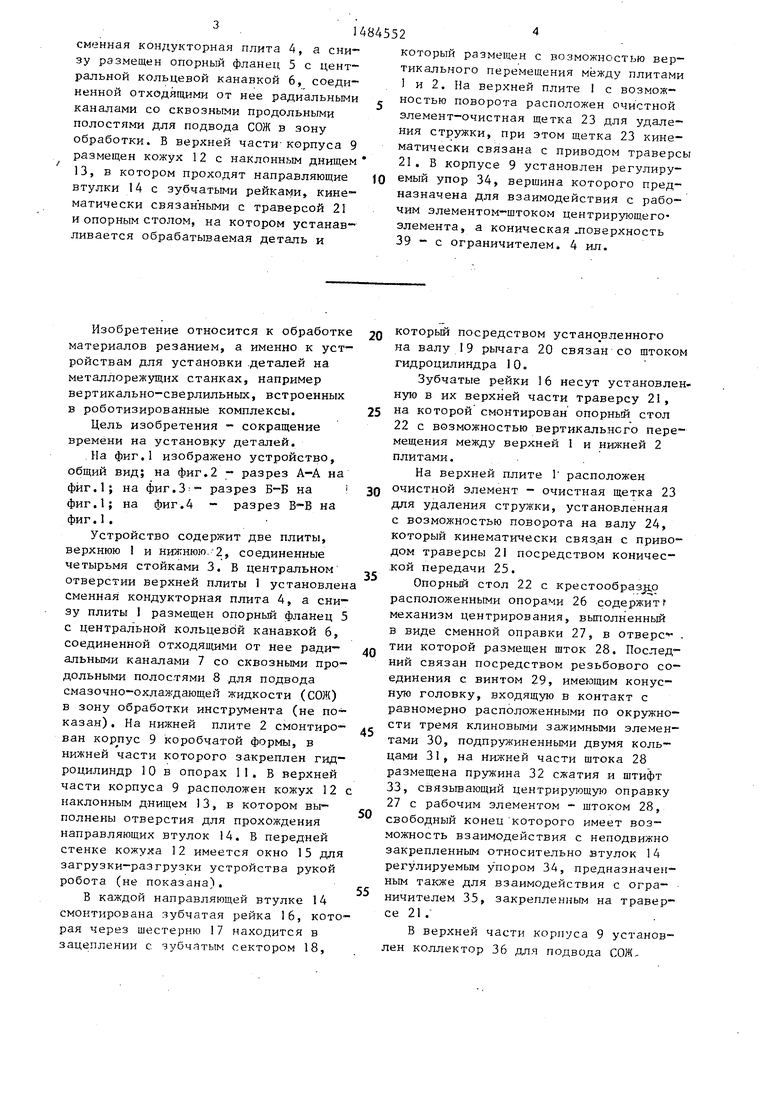

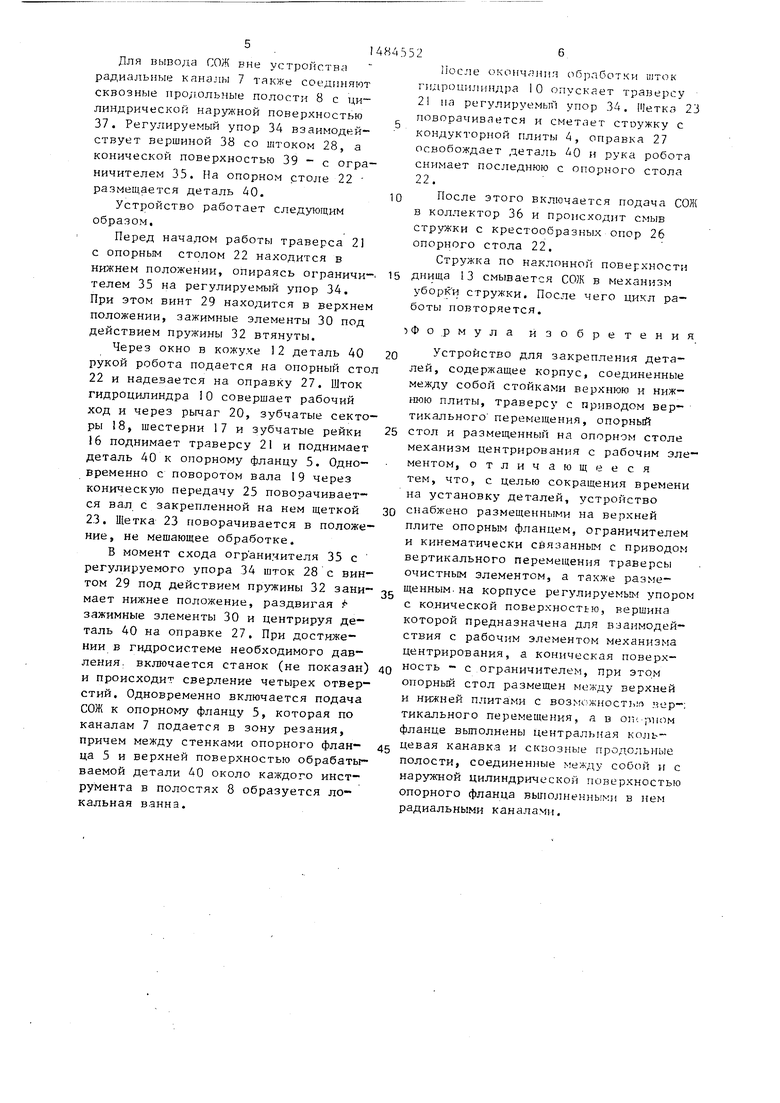

На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.1.

Устройство содержит две плиты, верхнюю I и нижнюю 2, соединенные четырьмя стойками 3. В центральном отверстии верхней плиты 1 установлен сменная кондукторная плита 4, а снизу плиты 1 размещен опорный фланец 5 с центральной кольцевой канавкой 6, соединенной отходящими от нее радиальными каналами 7 со сквозными продольными полостями 8 для подвода смазочно-охлаждающен жидкости (СОЖ) в зону обработки инструмента (не показан) . На нижней плите 2 смонтирован корпус 9 коробчатой формы, в нижней части которого закреплен гид- роцилиндр 10 в опорах 11. В верхней части корпуса 9 расположен кожух 12 наклонным днищем 13, в котором выполнены отверстия для прохождения направляющих втулок 14. В передней стенке кожуха 12 имеется окно 15 для загрузки-разгрузки устройства рукой робота (не показана).

В каждой направляющей втулке 14 смонтирована зубчатая рейка 16, которая через шестерню 17 находится в зацеплении с зубчатым сектором 18,

0

5

0

5

0

5

0

5

который посредством установленного на валу 19 рычага 20 связан со штоком гидроцилиндра 10.

Зубчатые рейки 16 несут установлен ную в их верхней части траверсу 21, на которой смонтирован опорньй стол 22 с возможностью вертикального перемещения между верхней 1 и нижней 2 плитами.

На верхней плите Г расположен очистной элемент - очистная щетка 23 для удаления стружки, установленная с возможностью поворота на валу 24, который кинематически связ.ан с приводом траверсы 21 посредством конической передачи 25.

Опорный стол 22 с крестообразно расположенными опорами 26 содержит г механизм центрирования, выполненный в виде сменной оправки 27, в отверс - . тии которой размещен шток 28. Последний связан посредством резьбового соединения с винтом 29, имеющим конусную головку, входящую в контакт с равномерно расположенными по окружности тремя клиновыми зажимными элементами 30, подпружиненными двумя кольцами 31, на нижней части штока 28 размещена пружина 32 сжатия и штифт 33, связывающий центрирующую оправку 27 с рабочим элементом - штоком 28, свободный коней которого имеет возможность взаимодействия с неподвижно закрепленным относительно втулок 14 регулируемым упором 34, предназначенным также для взаимодействия с ограничителем 35, закрепленным на траверсе 21 .

В верхней части корпуса 9 установлен коллектор 36 для подвода СОЖ,

514

Для вывода СОЖ вне устройства радиальные каналы 7 также соединяют сквозные про/юльные полости 8 с цилиндрической наружной поверхностью 37. Регулируемый упор 34 взаимодействует вершиной 38 со штоком 28, а конической поверхностью 39 - с ограничителем 35. На опорном столе 22 - размещается деталь 40.

Устройство работает следующим образом.

Перед началом работы траверса 21 с опорным столом 22 находится в нижнем положении, опираясь ограничи-. телем 35 на регулируемый упор 34. При этом винт 29 находится в верхнем положении, зажимные элементы 30 под действием пружины 32 втянуты.

Через окно в кожухе 12 деталь 40 рукой робота подается на опорный стол 22 и надевается на оправку 27. Шток гидроцилиндра 10 совершает рабочий ход и через рычаг 20, зубчатые секторы 18, шестерни 17 и зубчатые рейки 16 поднимает траверсу 21 и поднимает деталь 40 к опорному фланцу 5. Одновременно с поворотом вала 19 через коническую передачу 25 поворачивается вал с закрепленной на нем щеткой 23. Шетка 23 поворачивается в положение, не мешающее обработке.

В момент схода ограничителя 35 с регулируемого упора 34 шток 28 с винтом 29 под действием пружины 32 занимает нижнее положение, раздвигая Ј зажимные элементы 30 и центрируя деталь 40 на оправке 27. При достижении в гидросистеме необходимого давления, включается станок (не показан) и происходит сверление четырех отверстий. Одновременно включается подача СОЖ к опорному фланцу 5, которая по каналам 7 подается в зону резания, причем между стенками опорного фланца 5 и верхней поверхностью обрабатываемой детали 4Q около каждого инструмента в полостях 8 образуется локальная ванна.

26

После окончания обработки шток гпдроцилиндра 10 опускает траверсу 21 па регулируемый упор 34. Шетка 23 поворачивается и сметает стоужку с кондукторной плиты 4, оправка 27 освобождает деталь АО и рука робота снимает последнюю с опорного стола 22.

После этого включается подача СОЖ в коллектор 36 и происходит смыв стружки с крестообразных опор 26 опорного стола 22.

Стружка по наклонной поверхности

днища 13 смывается СОЖ в механизм уборки стружки. После чего цикл работы повторяется.

5 Ф о р м у л а изобретения

Устройство для закрепления деталей, содержащее корпус, соединенные между собой стойками верхнюю и нижнюю плиты, траверсу с приводом вертикального перемещения, опорный

стол и размещенный на опорном столе механизм центрирования с рабочим элементом, отличающееся тем, что, с целью сокращения времени на установку деталей, устройство

снабжено размещешшми на верхней

плите опорным фланцем, ограничителем и кинематически связанным с приводом вертикального перемещения траверсы очистным элементом, а также размещенным- на корпусе регулируемым упором с конической поверхностью, вершина которой предназначена для взаимодействия с рабочим элементом механизма центрирования, а коническая поверх-

ность - с ограничителем, при этом опорный стол размещен между верхней и нижней плитами с возможностью .чер-, тикального перемещения, а в oiv. рпом фланце выполнены центральная кольцевая канавка и сквозные продольные полости, соединенные между собой и с наружной цилиндрической поверхностью опорного фланца выполненными в нем радиальными каналами.

Фиг. I

25

ФЮ.З Редактор С.Патрушева

Составитель А.Никифоров Техред Л.Сердюкова

Заказ 2979/13

Тираж 894

ВНИЩШ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

/4

8

Корректор О.Кравцова

Подписное

| Загрузочно-разгрузочное устройство к вертикальному отделочно-расточному станку | 1983 |

|

SU1129049A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-06-07—Публикация

1987-05-14—Подача