Изобретение относится к переработке твердых горючих ископаемых (ТГИ), таких как бурый уголь, и может быть использовано для получения битумов и дебитуминированного ТГИ, которые могут быть использованы в исходном виде, а также в виде сырья для дальнейшей переработки.

При экстракции битумов важной задачей является достижение максимального выхода целевого продукта - горного воска (битум), представляющего из себя сложную многокомпонентную смесь, в которой выделяют смоляную и восковую составляющую. Благодаря ряду ценных свойств воск и продукты его переработки нашли свое применение в различных отраслях промышленности: бумажное производство, сталелитейное производство, косметике, медицине и др. (Белькевич П.И., Голованов Н.И. Воск и его технические аналоги. - Мн.: Наука и техника. 1980. С. 176).

Оставшееся после экстракции битумов дебитуминированное ТГИ может быть использовано как сырье для получения гуминовых препаратов, адсорбентов, сульфоугля и других продуктов на его основе.

Известно несколько способов получения горного воска, основанных на экстракционной обработке тонко диспергированного твердого горючего ископаемого органическими растворителями, в присутствии алифатических спиртов С1-С4 (Патент Великобритании №525696, кл. C10G 73/10, 1940 г.; Авт. свид. СССР №1675321, кл. C10G 73/10, 1991 г.). Недостатками данных способов является низкий выход воска, следовательно, и низкая степень дебитуминирования сырья.

Известен способ получения обессмоленного воска (Патент РФ №RU 2468067 С1 от 15.04.2011, МПК C10G 73/10). Данный способ заключается в обработке твердых горючих ископаемых, таких как бурый уголь, торф и т.п., расслаивающейся смесью метанола и углеводородных растворителей при массовом соотношении твердой и жидкой фаз от 1:5 до 1:15, в присутствии растворимой в метаноле кислоты в качестве катализатора, с последующим разделением реакционной массы на твердую и жидкую фазу. Недостатком данного способа является большая продолжительность процесса обработки ТГИ в реакционной смеси, при относительно небольшом выходе битумов.

Наиболее близким по технической сущности и достигаемым результатам является способ переработки твердых горючих ископаемых (Патент РФ № RU 2339681 С от 27.11.2008, МПК C10G 73/10). Данный способ заключается в обработке тонкоизмельченного ТГИ не смешивающейся с водой смесью органических растворителей и спиртов С4-С5, в присутствии водорастворимой кислоты (серной, фосфорной, соляной, щавелевой, арилсульфокислоты и т.п.) в качестве катализатора, при массовом соотношении ТГИ и смеси органических растворителей и спиртов С4-С5 1:1-1:15. Процесс ведут при температуре кипения реакционной массы с отгонкой водно-органического гетероазеотропа, его последующей конденсацией, разделением на органическую и водную фазы, возвратом органической фазы в реакционную массу и отводом водной фазы. Недостатком данного способа является большая продолжительность процесса обработки ТГИ в реакционной смеси, которая составляет 3-5 часов.

Изобретение решает задачу увеличения выхода горного воска из твердого горючего ископаемого при уменьшении продолжительности процесса химической обработки ТГИ и экстракции горного воска.

Данная задача решается посредством интенсификации процесса химической обработки ТГИ и экстракции горного воска ультразвуковым воздействием.

Интенсификация процесса химической обработки ТГИ и экстракции горного воска ультразвуковым воздействием позволяет:

1) увеличить площадь поверхности взаимодействия исходного сырья с реакционной смесью, тем самым увеличивая выход битумов;

2) снизить энергию активации, что приводит к разрыву межмолекулярных связей, тем самым увеличивая скорость процесса (Ануфриев Р.В., Волкова Г.И. Влияние ультразвука на структурно-механические свойства нефтей и процесс осадкообразования / Известия Томского политехнического университета. Инжиниринг георесурсов. - 2016. - Т. 327. - №10. - С. 50-58).

Применение ультразвукового воздействия во время процесса химической обработки ТГИ и экстракции горного воска позволяет увеличить скорость отвода экстрагируемых веществ из пор угольных частичек и подвода экстрагента, что способствует вскрытию ранее не доступных для воздействия экстрагента поверхностей пор, из которых также извлекаются битумные вещества.

Поставленная задача решается следующим образом. Исходное сырье - бурый уголь обрабатывается смесью состоящей из органического растворителя, спирта С4-С5 и водорастворимой кислоты как катализатора процесса. При этом во время проведения процесса обработки на реакционную смесь осуществляется ультразвуковое воздействие.

Процесс осуществляется при температуре кипения реакционной смеси, ее постоянном перемешивании, конденсацией и возвратом паров органической фазы в реакционную смесь. При проведении процесса на реакционную смесь осуществляется ультразвуковое воздействие, роль которого заключается в интенсификации процесса О-алкилирования органической массы ТГИ спиртом С4-С5 (этерификация и переэтерификация карбоксильных групп сложных эфиров большой молекулярной массы) и экстракции битумов. Интенсификация процесса ультразвуковым воздействием повышает выход битумов и значительно снижает продолжительность процесса, что происходит в результате: увеличения площади поверхности взаимодействия исходного сырья с реакционной смесью; снижения энергии активации, приводящей к разрыву межмолекулярных связей; увеличения скорости отвода экстрагируемых веществ из пор угольных частичек и подвода экстрагента.

По окончании процесса реакционную массу разделяют на жидкую и твердую фазу (фильтрацией или фугованием) и проводят их очистку от остатков реакционной массы до получения экстракционного битума и дебитуминировованного ТГИ.

Получаемый в результате битум состоит из восковой и смоляной составляющей. Отделить смолы, возможно, любым из известных способов, к примеру экстракцией ацетоном.

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1.

Битум получали из бурого угля Тюльганского месторождения Южно-Уральского угольного бассейна марки 1Б (Таблица 1).

Схематическое изображение лабораторной установки, на которой проводился процесс, представлено на рисунке 1, где 1 - привод электромешалки, 2 - регулятор оборотов мешалки, 3 - обратный холодильник, 4 -колба, 5 - мешалка, 6 - емкость для жидкой среды, 7 - нагревательный элемент, 8 - регулятор температуры, 9 - жидкая среда, 10 - палец прибора для генерации ультразвуковых волн, 11 - прибор для генерации ультразвуковых волн; 12 - регулятор частоты ультразвуковых волн; реакционная смесь - бурый уголь, н-гептан, бутанол, ортофосфорная кислота.

Навеску 5 г измельченного Тюльганского бурого угля (менее 0.2 мм), помещали в колбу объемом 500 мл, в который заливали 100 мл н-гептана (попутный растворитель), 50 мл н-бутанола и 5% (w=79.9%, ρ=1.626 г/см3) ортофосфорной кислоты по объему раствора. После чего к колбе с реакционной смесью присоединялся обратный холодильник, и она помещалась в водяную баню, в которую опускался палец ультразвуковой установки (рис. 1), и начинался процесс. Частота волн генерируемых ультразвуковой установкой при проведении процесса составляла 22 kHz. Продолжительность процесса 30 минут, температура при проведении процесса 98 (±5)°С. Повторяемость эксперимента троекратная.

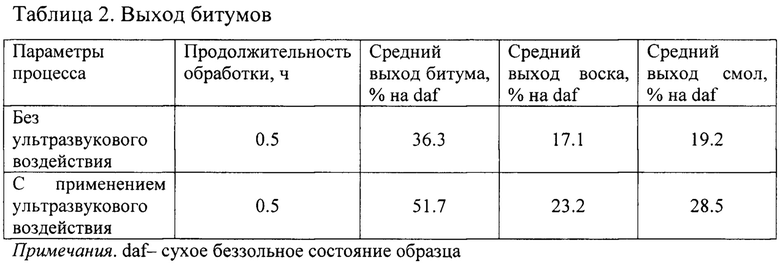

Полученный битум разделялся на воск и смолы (Жеребцов С.И., Исмагилов З.Р. Алкилирование углей и торфа спиртами / Химия твердого топлива. - 2012. - №4. - С. 39-52). Результаты по выходу битумов представлены в таблице 2. Также, для сравнения, в таблице 2, приведены результаты выхода битума, восков и смол, при тех же условиях процесса, но без ультразвукового воздействия.

Пример 2.

Битум получали из бурого угля Тюльганского месторождения Южно-Уральского угольного бассейна марки 1Б (Таблица 1).

Навеску 5 г измельченного Тюльганского бурого угля (менее 0.2 мм), помещали в колбу объемом 500 мл, в который заливали 100 мл н-гептана (попутный растворитель), 75 мл н-бутанола и 5% (w=79.9%, ρ=1.626 г/см3) ортофосфорной кислоты по объему раствора. После чего к колбе с реакционной смесью присоединялся обратный холодильник, и она помещалась в водяную баню, в которую опускался палец ультразвуковой установки (рис. 1), и начинался процесс. Частота волн генерируемых ультразвуковой установкой при проведении процесса составляла 22 kHz. Продолжительность процесса 30 минут, температура при проведении процесса 98 (±5)°С. Повторяемость эксперимента троекратная.

Полученные битумы разделялись на воск и смолы (Жеребцов С.И., Исмагилов З.Р. Алкилирование углей и торфа спиртами / Химия твердого топлива. - 2012. - №4. -С. 39-52).

Результаты по выходу битумов представлены в таблице 3. Для сравнения, в таблице 3, приведены усредненные результаты выхода битума из Тюльганского бурого угля, полученные без применения ультразвука, при тех же условиях процесса, за исключением продолжительности процесса, которая составляла 5.5 ч.

Пример 3.

Битум получали из бурого угля Маячного месторождения Южно-Уральского угольного бассейна (Таблица 4).

Навеску 5 г измельченного Маячного бурого угля (менее 0.2 мм), помещали в колбу объемом 500 мл, в который заливали 100 мл н-гептана (попутный растворитель), 75 мл н-бутанола и 5% (w=79.9%, ρ=1.626 г/см3) ортофосфорной кислоты по объему раствора. После чего к колбе с реакционной смесью присоединялся обратный холодильник, и она помещалась в водяную баню, в которую опускался палец ультразвуковой установки (рис. 1), и начинался процесс. Частота волн генерируемых ультразвуковой установкой при проведении процесса составляла 22 kHz. Продолжительность процесса 30 минут, температура при проведении процесса 98 (±5)°С. Повторяемость эксперимента троекратная.

Полученные битумы разделялись на воск и смолы (Жеребцов С.И., Исмагилов З.Р. Алкилирование углей и торфа спиртами / Химия твердого топлива. - 2012. - №4. - С. 39-52).

Результаты выхода битумов представлены в таблице 5. Для сравнения, в таблице 5, также приведены усредненные результаты выхода битума из Маячного бурого угля, полученные без применения ультразвука, при тех же условиях процесса, за исключением продолжительности процесса, которая составляла 5.5 ч.

Таким образом, предложенный способ позволяет значительно интенсифицировать процесс (табл. 6) экстракции битумов (сырого горного воска) за счет протекания деструктивной реакции О-алкилирования, заключающейся в этерификации и переэтерификации органической массы угля, в условиях ультразвукового воздействия, которое вводит в реакционную систему дополнительную энергию, увеличивает площадь поверхности взаимодействия исходного сырья с алкилирующим агентом и снижает энергию активации. Предлагаемый способ позволяет увеличить выход битумов при применении ультразвукового воздействия до 65% на daf, а также значительно снизить продолжительность процесса до 15 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2007 |

|

RU2339681C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕССМОЛЕННОГО ВОСКА | 2011 |

|

RU2468067C1 |

| СПОСОБ ПЕРЕРАБОТКИ БУРОГО УГЛЯ | 2005 |

|

RU2304161C1 |

| Способ получения буроугольного воска | 1982 |

|

SU1068465A1 |

| Способ переработки торфа или бурого угля | 1982 |

|

SU1018961A1 |

| Способ получения буроугольного воска | 1989 |

|

SU1675321A1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

| СПОСОБ ГИДРОМЕХАНИЧЕСКОГО ОБОГАЩЕНИЯ БУРОУГОЛЬНЫХ ПРОДУКТОВ СКВАЖИННОЙ ГИДРОДОБЫЧИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2539527C2 |

| СПОСОБ ПЕРЕРАБОТКИ БУРОГО УГЛЯ НА МЕСТЕ ЕГО ЗАЛЕГАНИЯ | 2014 |

|

RU2563260C2 |

| Способ переработки нефтяного шлама (варианты) | 2020 |

|

RU2751711C1 |

Изобретение относится к переработке твердых горючих ископаемых (ТГИ), таких как бурый уголь, и может быть использовано для получения горного воска и дебитуминированного ТГИ. Изобретение касается способа получения буроугольного воска из бурого угля путем обработки твердого горючего ископаемого органическим растворителем при температуре кипения реакционной смеси, во время процесса обработки органической массы бурого угля, осуществляемой в присутствии смеси органического растворителя, алкилирующего спирта - С4-С5 и водорастворимой минеральной кислоты как катализатора процесса, производится ультразвуковое воздействие на реакционную смесь. Технический результат: способ позволяет существенно снизить продолжительность химического процесса и увеличить деполимеризацию органической массы ТГИ, которая отражается в увеличении выхода целевого продукта - горного воска. 6 табл., 3 пр., 1 ил.

Способ получения буроугольного воска из бурого угля путем обработки твердого горючего ископаемого органическим растворителем при температуре кипения реакционной смеси, отличающийся тем, что во время процесса обработки органической массы бурого угля, осуществляемой в присутствии смеси органического растворителя, алкилирующего спирта - С4-С5 и водорастворимой минеральной кислоты как катализатора процесса, производится ультразвуковое воздействие на реакционную смесь.

| Жеребцов Сергей Игоревич "Алкилирование спиртами твердых горючих ископаемых низкой степени углефикации" Диссертация на соискание ученой степени доктора химических наук, Кемерово, 2016, 314 с | |||

| Шпакодраев К.М | |||

| и др | |||

| "Экстракция и компонентный состав битумоидов твердых горючих ископаемых (обзор)" Вестник Кузбасского государственного технического |

Авторы

Даты

2022-03-25—Публикация

2020-12-31—Подача