00

со .

Изобретение относится к переработке торфа или бурого угля и может быть использовано в нефтеперерабатывающей и коксохимической прог-шшленности.

Известен способ переработки торфа или бурого угля путем выделения сырых торфяных и буроугольных битумов, содержащих 10-20% несвязанных карбоновых кислот, экстракцией торфяной или буроугольной крошки бензолом, петролейным эфиром, бензином и другими органическими растворителями, не смешивающимися с водой с последующим отгоном растворителя из полученной мисцеллы сырого торфяного или буроугольного битума ClJ

При экстракции бензином получа«т с выходом 2-5% от. веса торфа сырой торфяной воск с т.капл. 7274°С, а из бурых углей Днепропетрювского и Южно-Уральского месторождений извлекают до 9%, а смесью этанол-бензол до 20% битумов, имеющих т.капл. 86-87%. Выход битумов по данному способу не превышает 1520% от исходного веса угля или торфа, при этом не решается вопрос использования обезбитумированных остатков угля и-,то)фа,

Наиболее близким к изобретению является способ переработки торфа или бурого угля путем экстракции их диметилформамидом или диметилсульфоксидом при Весовом соотношении растворитель:исходное сырье 1,0-4,5): при получением экстракта и обезбитумированного остатка и последующей переработкой экстракта. При этом достигается выход битумов до 25%, извлекаются полностью воска с сохранением их исходной структуры. Выделенные битумы разделяются из разбавленного экстракта на сырой торфяной воск, битумы, растворимые в определенных органических растворителях, и на остаточные нерастворимые асфальтены L23К недостаткам способа относятся невысокая степень извлечения битумов и отсутствие переработки обезбитумированного торфа.

Целью изобретения является повышение эффективности процесса переработки топлива, заключающееся в увеличении извлечения битума, получении из него кислот, красителей и утилизации обезбит5мированного топлива

Поставленная цель достигается способом переработки торфа или бурого угля путем их экстракции диме тилформамидом {ДМФ или диметилсульфоксидом ( ДМСО) при весовом соотношении растворитель:исходное сырье Л 1,0-4,5) : 1, предпочтительно при 95-160 С, в течение 0,5-3 ч с

получением экстракта и обезбитумированного остатка, последующей обработки экстракта гидроокисями или карбонатами щелочных металлов, взягых в весовом соотношении...к битуму

экстракта (0,1-0, при 95-160 0 в течение 0,5-2 ч с отделе«ием со лей карбоновых кислот и перекристаллизацией их из уксусной кислоты, с выделением целевых продуктов типа гуминовых кислот, удаления из остатка экстракции перегонкой растворителя и сушки остатка с получением красителя древесины, и обработки обезбитумированного топлива гидроокисями

иликарбонатами щелочных металлов, взятых в весовом соотношении к обезбитумированному топливу (0,1-1,, при 100-150С в течение 0,5-2,0 ч с получением разжижителя для цементных растворов.

Пример 1. Навеску 180 г торфяной крошки с размерами частиц 0,25-10 мм сфагново-пушицевого торфа

со степенью разложения 40%, влажностью 20%, зольностью 3,1% и .битуминозностью 4,2% загружают в 810 г ДМФ (соотношение экстрагент:торф 5,5:1) и нагревают при 95С в течение 3,0 ч, затем сливают мисделлу. Получают 870 г экстракта {выход битума 33%) и 120 г обезбитумирЬванного торфа.

После этого в битумный экстракт

ДМФ при 90-100 С добавляют постепенно 30 г гидроокиси натрия (соотношение щелочь : битум 0,5:1). Происходит разогрев реакционной смеси, которую подогревают до и выдерживают при этой температуре 2,О ч,

затем охлаждают смесь до 20°С и отфильтровывают выпавшие соли карбоновых кислот,которые промывают свежей порцией ДМФ и получают при этом 21,3 г солей с т.пл. 122-175с,

а после перекристаллизации из уксусной кислоты получают 16,2 г (11,2% на сухой торф) карбоновых кислот с т.пл. 89-91 С (кислотное число 46-75, число омыления 163,

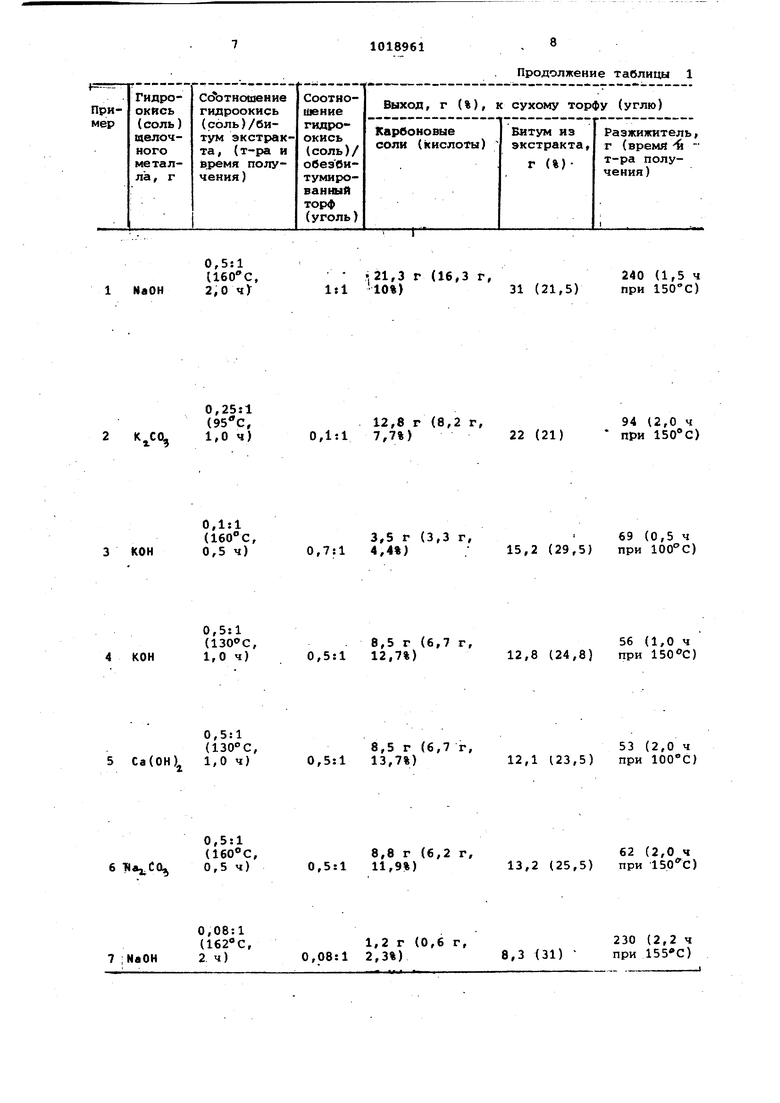

эфирное число 88, йодное число 18). Элементный анализ. Найдено, %: С 77,32, Н 12,18, О (по разН.) 10,57.

Из маточного раствора экстракта отгоняют под вакуумом растворитель и после сушки получают 31 г 21,5% на сухой торф) битумного продукта с т.пл. .95-125С. Содержание азота . этот продукт используют как краситель. К 120 г

обезбитумированного торфадобавляют 120 г соды (соотношейие соль щелочного металла:торф 1:1), перемешивают при в течение 1,5 ч, а затем используют как разжижитель

цементных растворов.

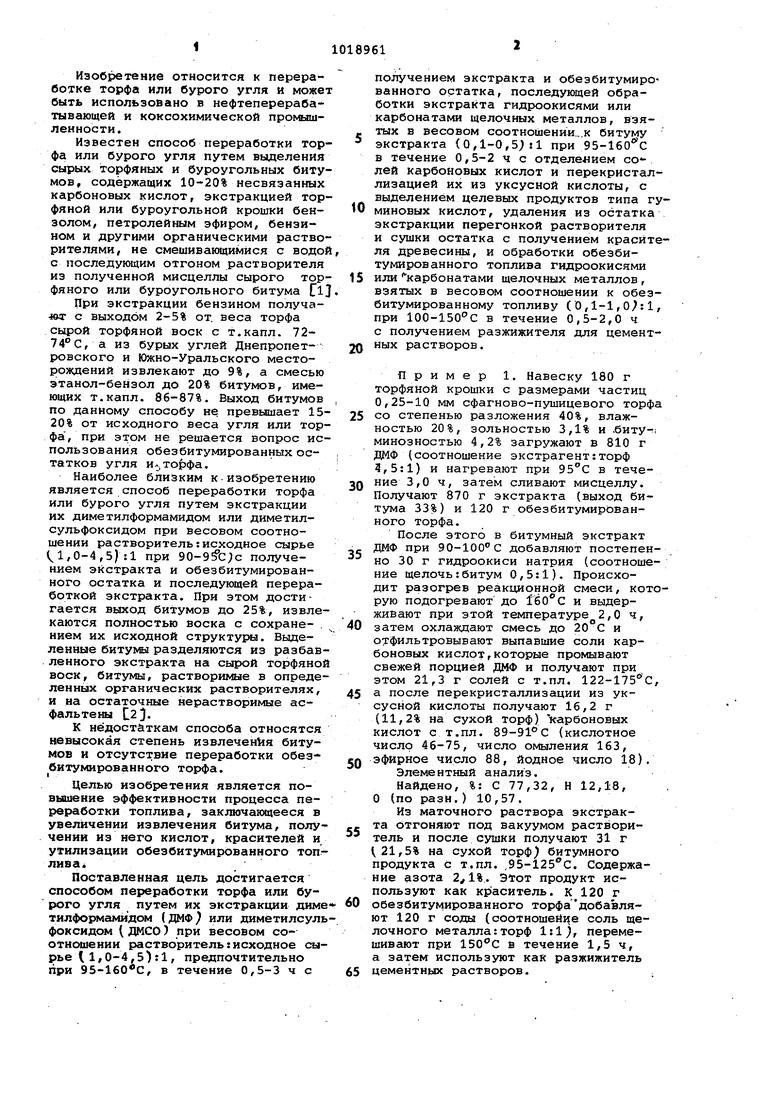

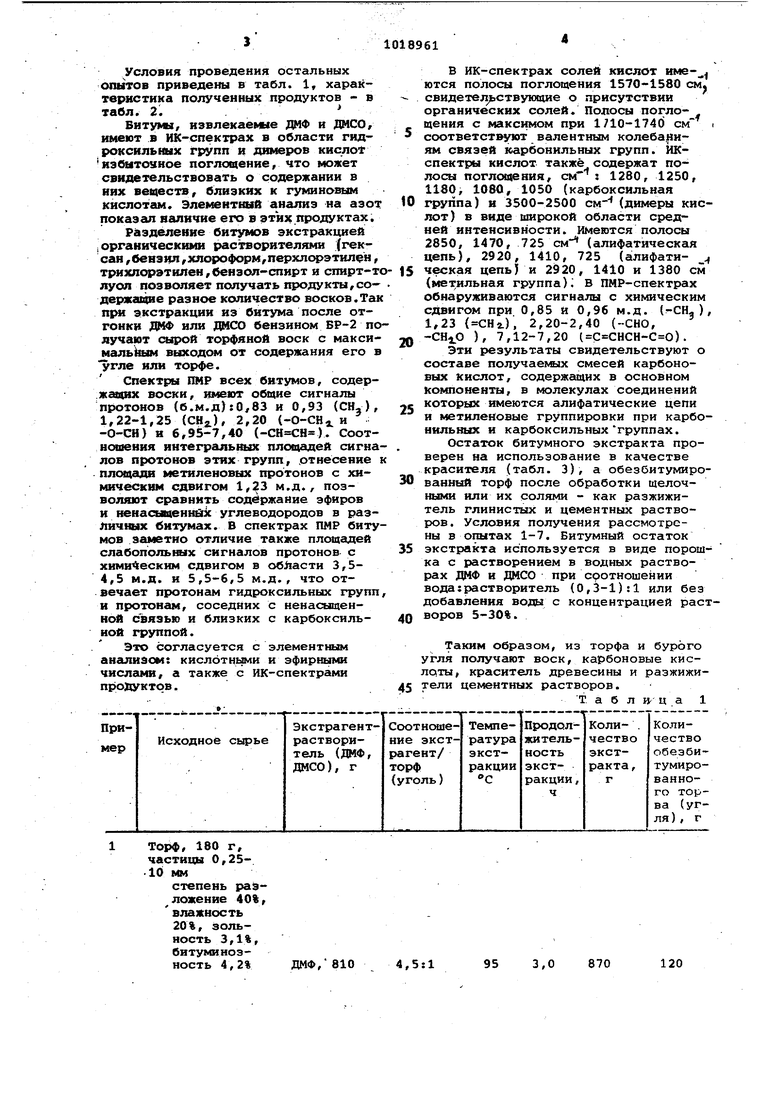

Условия проведения остальных опытов приведены в табл. 1, характеристика полученных продуктов - в табл. 2.

Биту, извлекае1« е ЩФ и ДМСО, имеют в ИК-спектрах в области гидроксильных групп и димеров кислот яэбытояное поглощение, что может свидетельствовать о содержании в иих вецеств, близких к гуминовым кислотам. Элемеитныв анализ на азот показал наличие его в этих продуктах.

Разделение экстракцией iорганическими растворителями (гексан,бензил,хлороформ,перхл ч этил н, трихпорэтилен,бензол-спирт и спирт-тлуол позволяет получать продукты,содержавшие разное количество восков.Так пря экстракции из битума после отгонки ДМФ или ДИСО бензином БР-2 получают сырой торфяной воск с максимгшьЫм выходом от содержания его в угле или торфе.

Спектры ПНР всех битумов, содержгощх воски, имеют общие сигналы протонов (б.м.д):0,83 и 0,93 (СН), 1,22-1,25 (СНа), 2,20 (-О-СН и -О-СН) н 6,95-7,40 (). Соотношения интегральных пло(цадей сигналов протонов этих групп, отнесение площади метиленовых протонов с химическим сдвигом 1,23 м.д., позволяют сравнить содержание эфиров и ненасыщеиниЬс углеводородов в разЛичных битумах. В спектрах ПМР битумов заметно отличие также площадей слабопольных сигналов протонов с химическим сдвигом в o6JiacTH 3,54,5 м.д. и 5,5-6,5 м.д., что отвечает протонам гидроксильных групп и протонам, соседних с ненасыщенной связью и близких с карбоксильной группой.

Это согласуется с элементным ангшизом: кислотными и эфирными числами, а также с ИК-спектрами продуктов.

В ИК-спектрах солей кислот имеются полосы поглощения 1570-1580 см.

свидетельствующие о присутствии органических солей. Полосы поглощения с максшхом при 1/10-1740 см i

соответствуют валентным колебаниям связей карбонильных групп. ИКспектры кислот также содержат полосы поглощения, : 1280, 1250, 1180, 1080, 1050 (карбоксильная

группа) и 3500-2500 см (димеры кислот) в виде широкой области средней интенсивности. Имеются полосы 2850, 1470, 725 см (алифатическая цепь), 2920, 1410, 725 (алифати-

ческая цепь) и 2920, 1410 и 1380 см (метильная группа) В ПМР-спектрах обнаруживаются сигналы с химическим сдвигом при 0,85 и 0,96 м.д. (т-сн.,), 1,23 (СНг), 2,20-2,40 (--СНО,

), 7,12-7,20 (С СНСН-С О) .

Эти результаты свидетельствуют о составе получаелых смесей карбоновых кислот, содержащих в основном компоненты, в молекулах соединений которых имеются алифатические цепи и метиленовые группировки при карбонильных н карбоксильныхгруппах.

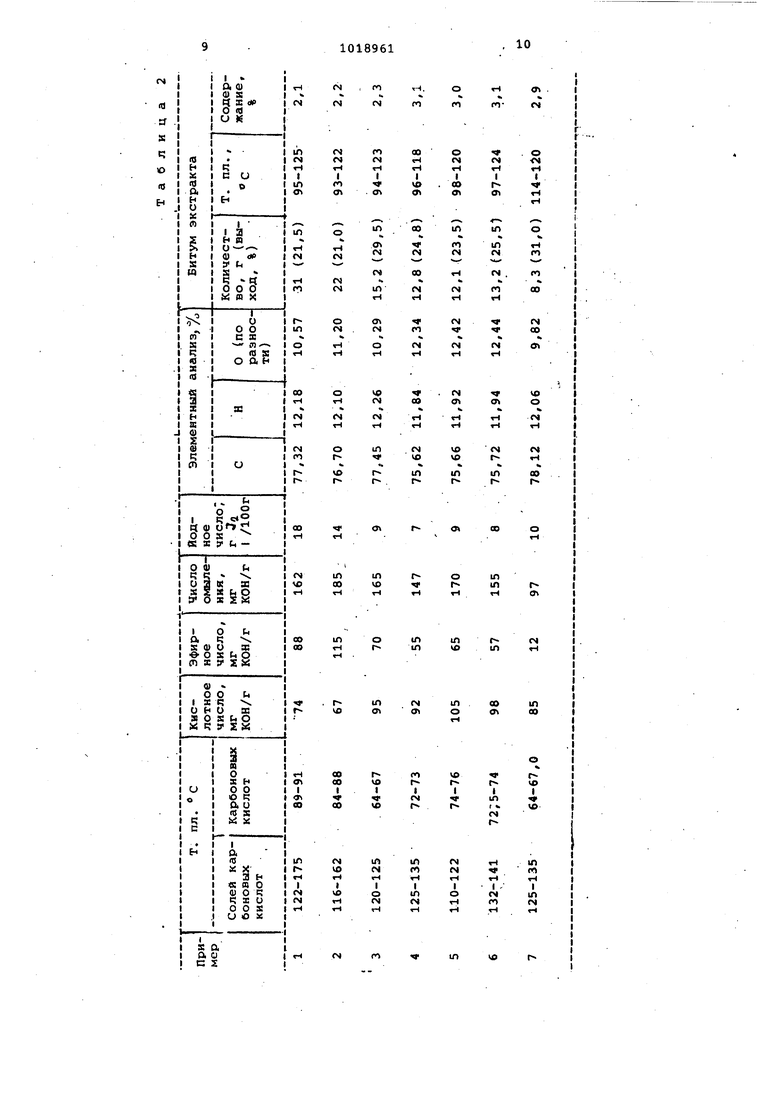

Остаток битумного экстракта проверен на использование в качестве красителя (табл. 3), а обезбитумированный торф после обработки щелочными или их солями - как разжижитель глинистых и цементных растворов. Условия получения рассмотрены в опытах 1-7. Битумный остаток экстракта используется в виде порошка с растворением в водных растворах ДМФ и ДМСО при соотношении вода:растворитель (0,3-1):1 или без добавления воды с концентрацией растворов 5-30%.

Таким образом, из торфа и бурого угля получают воск, карбоновые кисрты, краситель древесины и разжижители цементных растворов.

Т. а б л ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения сырого торфяногоВОСКА | 1977 |

|

SU810759A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕССМОЛЕННОГО ВОСКА | 2011 |

|

RU2468067C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2007 |

|

RU2339681C1 |

| Способ получения воска из бурого угля или торфа | 1984 |

|

SU1221228A1 |

| Состав для отделки натуральной кожи | 1985 |

|

SU1261960A1 |

| Способ получения буроугольного воска из бурового угля | 2020 |

|

RU2768872C1 |

| СПОСОБ ПЕРЕРАБОТКИ БИТУМИНОЗНЫХ ПЕСЧАНИКОВ | 1994 |

|

RU2074226C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЖИДКИХ ГУМИНОВЫХ УДОБРЕНИЙ ИЗ ТОРФА | 2017 |

|

RU2686807C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОРФЯНОГО КРАСИТЕЛЯ НА ОСНОВЕ ГУМИНОВЫХ КИСЛОТ | 1993 |

|

RU2071490C1 |

| Способ получения модифицированного торфяного или буроугольного воска | 1979 |

|

SU878783A1 |

1. СПОСОБ ПЕРЕРАБОТКИ ТОРФА ИЛИ БУРОГО УГЛЯ путем экстракции их диметилформамидом или диметилсульфоксидом при весовом соотношении растворите ль : исходное сырье

Торф, 180 г, частицы 0,2510 мм

степень раэ ложение 40%, влажность 20%, зольность 3,1%, битуминозность 4,2%

120

870

3,0

95 2Торф, 128 г, частицы 0,2510 мм, степень раз ложения 40% влажность 20%, зольность 3,1%, битуминозность 4,2% 3Тбрф, 60 г, частицы 0,2510 мм, разложение 35%, влажность 35%, зольность 3,2%,;битуминозность4,5% 4Бурый уголь, 65 г, влажность 2 зольность 6,1%, битуми но зное ть 6,2% 5Бурый уголь, 60 влажность 14%, зольность 5%, б туминозност 5,8% 6Бурый уголь, 60. г, влажность 14%,. зольность 6,5%, битуминозность 5,8% 7 Торф, 30 г, частицы 0,2510 мм, разложение 35%, зольность 3,2%, влажность 2%, битуминозность 4,5%

Продолжение таблицы 1 0,5:1 , 10%) 2,0 чГ 1 NaOH

0,25:1

(. 0,1:1 7,7%)22 (21)

К ,0 ч)

0,1:1 (160°С, 0,5 ч) 0,7:1 4,4%)

КОН

0,5:1 (1300с, 0,5:1 12,7%) 1,0 ч)

КОН

0,5:1 (130°С, 0,5:1 13,7%) Са(ОН) 1,0 ч)

0,5:1 (160С, 0,5 ч) 0,5:1 11,9%) 0,08:1 (, 0,08:1 2,3%) 2 ч) 7 ;NaOH

Продолжение таблицы 1 21,3 Г

12,8 г (8,2 г,

94 (2,0 ч при 150С)

69 (0,5 ч

3,5 г (3,3 г, 15,2 (29,5) при )

56 (1,0 ч

8,5 г (6,7 г, 12,8 (24,8) при )

53 (2,0 ч

8,5 г (6,7 г, 12,1 123,5) при ЮОС)

62 (2,0 ч

8,8 г (6,2 г, 13,2 (25,5) при 15РС) 1,2 г (0,6 (16,3 г. 240 (1,5 ч при 150С) 31 (21,5) г,230 (2,2 ч 8,3 (31) при )

Проникающая способность , мм в поверхность древесины

Адгезия к древесине

Растворимость, coBMecTHNracTb с другими красителями и растворителями

;Приготовление и применение

,Выявление цветности древесины

Имитация цвета ценных пород древесины

Светостой ftocTb

Прочность соединения лакового слоя с окрашенной поверхностью

Таблица 3

Полная, 0,01-1 мм.

Хорошая, без отслоения при нагреве.

Раствор хорошо совместим с водой при соотнесении вода;раствор (0,3-1):1. Совместим с органическими растворителями красителей и S кислотными красител51мн

Не требует дополнительного приготовления, а может использоваться в виде маточного раствора даФ или ЩСО.

При концентрации растворов 1030% хорошо выявляет цвет древесины ореха, дуба, красного дерева.

Растворы хорошо имитируют древесину клена, березы и осины под древесину ореха и дуба.

Изменения в цвете не наблюдается

Хорошая адгезия, отслоения нитролаков и полиэфирных покрытий н наблюдается

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| П.И | |||

| &елькевич, Н.Г | |||

| Голованов | |||

| Воск и его технические аналоги | |||

| Минск, 1980, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выделения сырого торфяногоВОСКА | 1977 |

|

SU810759A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1983-05-23—Публикация

1982-02-15—Подача