(54) СОСТАВ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1983 |

|

SU1167235A1 |

| Состав сварочной проволоки | 1981 |

|

SU965679A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| Состав сплава | 1980 |

|

SU961905A1 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| Сварочная проволока | 1991 |

|

SU1797546A3 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ВЫСОКОНИКЕЛЕВЫХ СПЛАВОВ | 2014 |

|

RU2553768C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| Электрод для сварки | 1981 |

|

SU998065A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2440876C1 |

1

Изобретение относится к сварке конструкций из низкоуглеродистых мартенситных сталей повышенной прочности ( djn 70-95 кг/мм) например 08Х4Н2М, для энерге-А1ческих установок, глубоководных аппаратов, в том числе многослойных конструкций толщиной до 300 мм из листов толщиной до 80 мм и других изделий большой толщины.

Известна проволока марки СВ-08Х2Г2СМЮ Ц.

Однако при сварке указанных сталей ее ,д применение часто приводит к охрупчиванию щва.

Известен состав 2 сварочной 17роволоки для сварки низкоуглеродистых мартенситных сталей, содержащий следующие компоненты-, js вес.%:

Углерод0,02-0,1

Кремний2-3

Марганец0,3-1

Хром10-1420

Никель4-8

Молибден. 1-1,5

Кальций0,01-0,05

Церий0,01-0,06

Медь03-1

; Не менее одного элемента Н группы титан, цирконий, алюминий0,01-0,1

ЖелезоОстальное

Эта проволока нмеет йовышенное содержание хрома и иикеля и не обеспечивает равнопрочности сварного соединения.

Известна также проволока 3 для сварки низколегированных сталей, содержащая следующие компоненты, вес.%:

0,01-0,05

Углерод 0,12-0,35

Кремний 0,4-0,07

Карганец 0,3-0,5

Хром 2-2,4

Никель 0,35-0,5

Молибден 0,6-0,9

Медь 0,03-0,05

Алюминий 0,005-0,015

Кальций 0,005-0,015

Церий Остальное

Железо

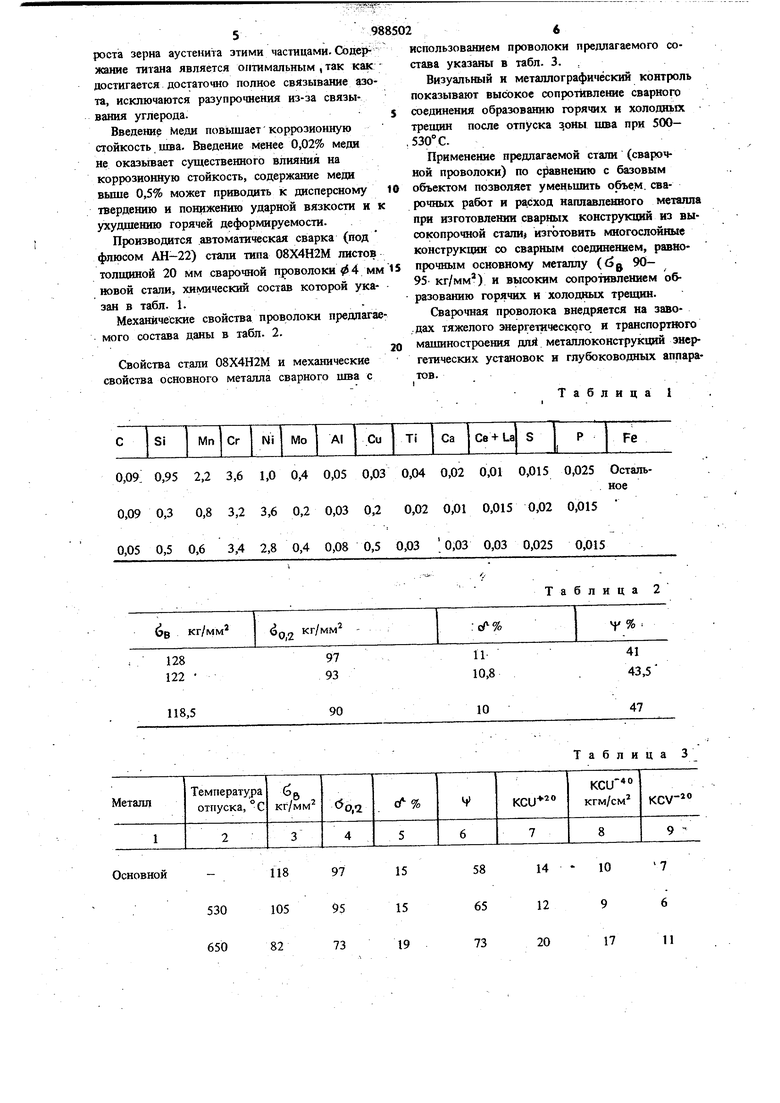

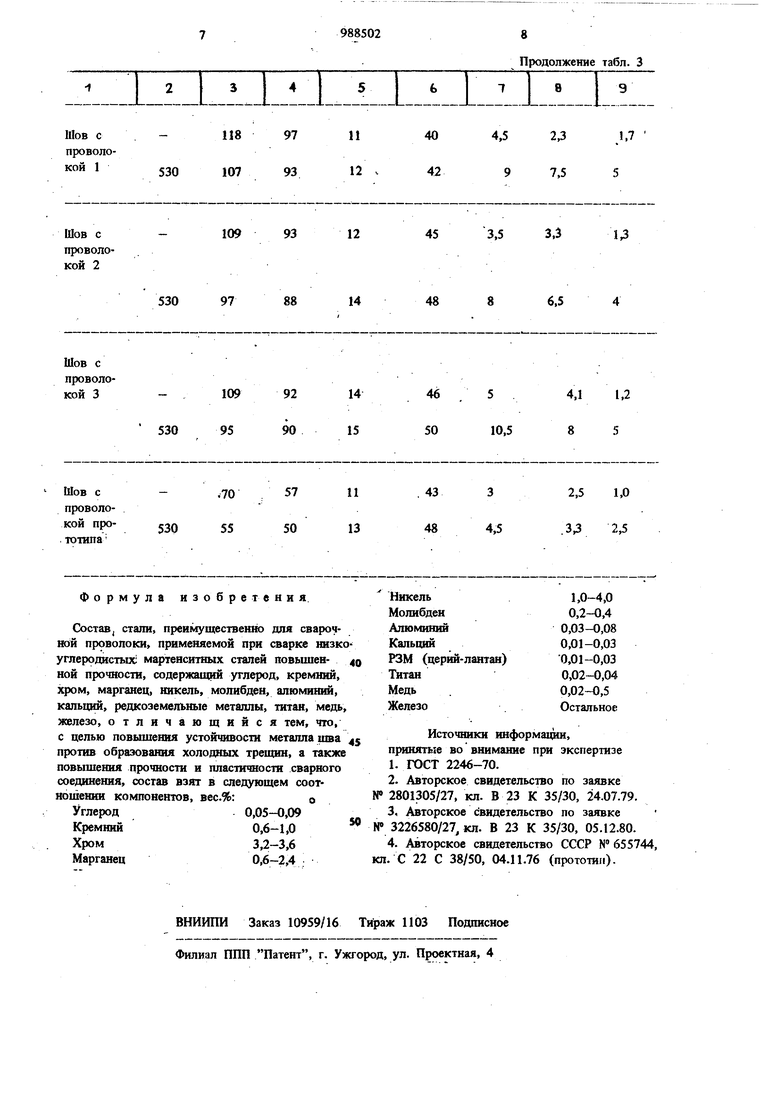

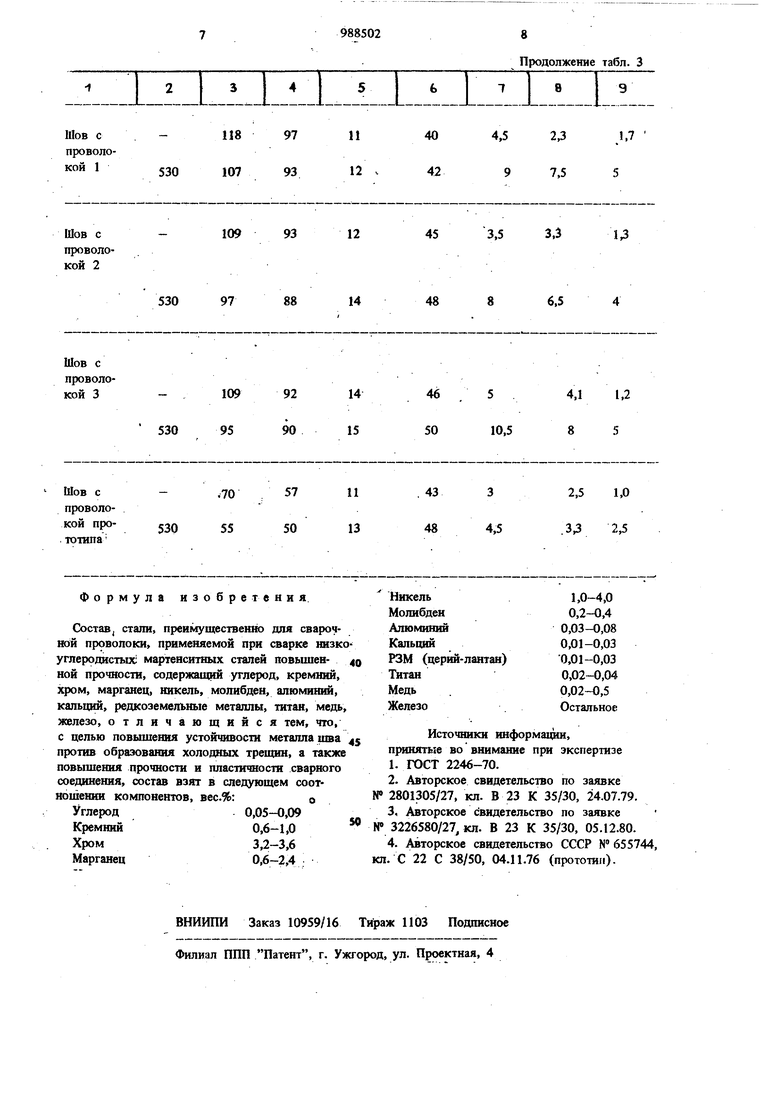

При сварке это.й проволокой (автоматическая сварка под флюсом АН-22) листов из 398850 стали 08Х4Н2М большой толщины до 80 мм не достигается равнопрочности сварного соединения, металл шва (из-за недостаточной прокаливае мости) приобретает после охлаждения структуру верхнего бейнита. Вследствие этого s шов имеет низкую прочность (б 70 кт./мм) и значительную склонность к хрупкому разрушению. Изготовление многослойных сварных конструкций большой толщины, связанное со с кои листов и последующей горячей штампо кой при использовании этой стали, невозмо так как прокаливаемость этой недос точна и при охлаждении на воздухе после штамповки образуется перлитно-бейнитная повышенной Тк-п и низки структура шва с о.г , характеристиками следующего со Известна также сталь на, вес.%: 0;15-0,25 Углерод 0,35-0,7 Кремний 0,4-0,60 Марганец 4,0-6,5 0,4-0,65 Молибден 0,1-0,50 о,1-о,з; 0,01-0,1 Алюглиний 0,01-0,2 Ванадий 0,01-0,1 0,005-0,08 Кальций 0,005-0,05 0,01-0,1 0,005-0,06 Остальное Эта сталь если ее использовать в качеств сварочной проволоки, не обеспечивает доста ной пластичности металла шва и вызывает склошюсть к образованию холодных трещи Целью изобретения является повышение прочности и пластичности сварных соединен из листов высокопрошых низкоуглеродисты мартенситных сталей большой толщины, а также их стойкости против образования хо ных трещин при сварке и коррозионной ст кости. Поставленная цель достигается тем, что ст содержащая углерод, кремний, хром, никел марганец, молибден, алюминий, титан, кальц РЗМ, медь железо, содержит компоненпыов следующем соотношении, вес.%: Ci0,6-1,0 Мп0,6-2,4 Сг3,2-3,6 Ni1,0-4,0 Mo0,2-0,4 At0,03-0,08 Са.0,01-0,03 . РЗМ0,01-0,03 I Ti0,02-0,04 2 Си0,02-0,5 ЖелезоОстальное Содержание хрома, марганца, никеля и молибдена в указанных пределах обеспечивает высокую устойчивость переохлажденного аустенита (прокаливаемость) и устранение бейнитного превращения при охлаждении, приводящее к понижению прочности и пластичности, что особенно важно для толстых листов и ногослойных конструкций. Добавки молибдена устраняет склонность отпускной хрупкости. что важно при осуществлении отпуска после сварки 500-550° С. Содержание углерода менее 0,05% резко понижает устойчивость аустенита в интервале температур аустенитно-ферритного превращения, а выще 0,09% увеличивает склонность к образованию холодных трещин. В основу создания состава сварочной проволоки, таким образом, положены следующие, сами по себе известные принципы; интенсивное раскисление металда шва за счет введения добавок кальция, церия, лантана, титана связывание серы и кислорода в сульфиды и окислы этими добавками, их коалесценция и всплывание; связывание азота в нитриды добавками титана; торможение роста зерна аустенита добавками титана, кальция. Данное содержание хрома при указанных интервалах концентраций марганца, никеля и молибдена обеспечивают высокую устойчивость переохлажденного аустенита практическое исключение бейнитного превращения при охлаждении. Добавка меди повыщает коррозионную стойкость шва. Введение кальция приводит к раскислению и десульфурации металла шва, изменяет форму неметаллических включений (глобулярные включения). Добавка кальциясущественно снижает содержание в шве кислорода. Вследствие этого снижается склонность к образованию холодных трещин в сварном соединении. Введение кальция ниже 0,01% незначительно сказывается на этих характеристиках, выш:е 0,03% нежелательно из-за ухудшения технологических свойств, в особенности деформируемости стали. Введение в сталь РЗМ, а именно церия и лантана, в указанных пределах допохшительно повьпнает пластичность шва за счет снижения содержания газов, связьшания серы и изменения формы неметаллических включений, особенно сульфидов. Содержание суммы церия и лантана ниже 0,01% не сказывает существенного влияния, а более 0,03% приводит к образованию избыточной фазы по границам зерен и понижению ударной вязкости. Введение титана приводит к связыванию азота в металле щва в нитриды, торможению 59 pocjia зерна аустенита этими частицами. Содержание титана является оптимальным , так как достигается достаточно полное связывание азота, исключаются разупрочнения из-за связывания углерода. Введение Меди повышает коррозионную стойкость шва. Введение менее 0,02% медн не оказывает существенного влияния иа коррозионную стойкость, содержание медн выше 0,5% может приводать к дисперсному твердению и понижению ударной вязкости и к ухудщению горячей деформируемости. Производится автоматическая сварка (под флюсом АН-22) стали типа 08Х4Н2М листов толщиной 20 мм сварочной проволоки 4 мм новой стали, химический состав которой укановой стали, химический состав которой ука зан в табл. 1.. Механические свойства пров олоки предлагае мого состава даны в табл. 2. Свойства стали 08Х4Н2М и механические свойства основного металла сварного шва с 0,09- 0,95 2,2 3,6 1,0 0,4 0,05 0,03 0,04 0,09 0,3 0,8 3,2 3,6 0,2 0,03 0,2 0,02 0,05 0,5 0,6 3,4 2,8 0,4 0,08 0,5 0,03

118

97

Основной

95

105

530

650

82

73

Таблица 2

Таблица 3

7

10

14

58

12

65

15

17

11

20

73 использованием проволоки предлагаемого состава указаны в табл. 3. , Визуальный и металлографический контроль показывают высокое сопротивление сварного соединения образованию горячих и холодньк трещин после отпуска щва при 500- 530° С. Применение предлагаемой стали (сварочной проволоки) по сравнению с базовым объектом позволяет уменьщить объем, сварочных работ я расход наплавленного металла при изготовлении сварных конструкций из высокопрочной сталИ) изготовить многослойные конструкции со сварным соединением, равнопрочным основному металлу (й 9095 кг/мм) и высоким сопротивлением об. разованию горячих и холодных трещин. Сварочная проволока внедряется на заво.дах тяжелого энергетического и транспортного машиностроения дли металлоконструкций энергетических установок и глубоководных аппаратов. I. Таблица 0,02 0,01 0,015 0,025 Остальное0,01 0,015 0,02 0,015 0,03 0,03 0,025 0,015

Продолжение табл. 3

Авторы

Даты

1983-01-15—Публикация

1981-07-31—Подача